大学生方程式赛车悬架资料

FSAE赛车悬架的优化设计及分析

2、阻尼:阻尼的大小直接影响赛车的反弹速度和行驶平顺性。阻尼过大, 赛车反弹过快,会影响赛车的操控性和稳定性;阻尼过小,则会导致赛车行驶平 顺性降低。

3、几何形状:悬架的几何形状决定了赛车在不同行驶状态下的性能表现。 例如,多连杆悬架可以提供更好的操控性和稳定性,但需要更高的技术要求和更 复杂的结构设计。

二、大学生方程式赛车悬架的设 计

1、确定悬架类型:大学生方程式赛车通常采用麦弗逊式独立悬架,这种悬 架具有结构简单、重量轻、占用空间小等优点。

2、选择合适的材料:考虑到赛车的轻量化和刚度需求,通常会选择高强度 铝合金作为悬架的主要材料。

3、确定弹簧刚度和阻尼:弹簧刚度需要根据赛车重量和赛道特性进行选择, 而阻尼则需根据驾驶风格和赛道条件进行调整。

1、按照设计图纸进行前期准备

在制造阶段,首先要按照设计图纸进行前期准备,包括加工制造、组装等。 要确保各个零部件的尺寸和性能符合设计要求,同时要对材料和加工工艺进行严 格把关,确保赛车制造的质量。Biblioteka 2、安装动力装置和其他附件

在制造过程中,要安装发动机、变速器等动力装置,并连接相关管路和附件。 在这个过程中,要保证各个零部件之间的连接牢固可靠,同时要确保管路和线路 的布置合理,不会影响赛车的性能和安全性。

二、FSAE赛车悬架设计

FSAE赛车的悬架设计需要充分考虑赛车性能的要求和实际行驶情况。一般来 说,FSAE赛车的悬架设计需要考虑以下几个方面:

1、刚度:悬架的刚度是决定赛车操控性和舒适性的关键因素。刚度过高会 导致赛车过于僵硬,操控性虽然好,但舒适性会降低;刚度过低则会导致赛车过 于软弱,操控性降低,同时也会影响赛车的稳定性。

2、性能测试与评估:在完成悬架设计后,需要进行实际的性能测试和评估。 这包括在实验室进行振动测试、刚度测试等,以及在赛道上进行实际的驾驶测试。 根据测试结果对设计进行相应的调整和优化。

赛车悬挂设计简介

前轮主要部件设计及装配图

导向杆尺寸及角度确定

静力学分析介绍

• 在对重要零部件设计时,通过利用Ansys软件进行静力学分析。在软件中首先将catia三 维模型导入,再添加材料属性,通过查找材料的属性,在软件中将:1.泊松比(材料在单 向受拉或受压时,横向正应变与轴向正应变绝对值比值,也叫横向变形系数。)2.弹性模量 3.张 力强度 4.质量密度 5.屈服强度导入;通过对力的性质(力、压力、螺栓载荷、力矩 、轴承载荷、惯性载荷等等)确定,利用xyz来定义力的方向,force中输入力的大小, 来对结构进行静力学分析,得出其总形变量、应力、应变、安全系数的颜色分布图。

大学生方程式赛车悬挂设计

机汽学院 指导老师:程金铭 车辆1111班 王建 2011138120

概述

悬架是汽车上的减振保稳部件,对汽车的操纵稳定性和行驶平顺性具有 决定性作用, 其结构设计的好坏将直接影响乘坐舒适性。FSAE 赛事规则要 求赛车悬架应该保证汽车具有良好的行驶平顺性;合适的衰减振动能力;良 好的操纵稳定性;赛车制动和加速时能保证车身稳定,减少车身纵倾,转弯 时车身侧倾角合适;结构紧凑,避免发生运动干涉; 能可靠地传递车身和车 轮之间的各种力和力矩,保证有足够的强度和使用寿命;便于布置、维修

前轮芯受力分析

应变分析

应力分析图

安全系数分析图

前立柱应力分析图

前立柱安全系数

悬架运动学分析的意义

• 汽车悬架运动学及弹性运动学特性的设计成为汽车开发中的一项重要 任务。悬架运动学分析的主要内容是研究车轮定位参数与车轮跳动量 的关系。从中可以得到基本的车轮定位及变化特性信息。以悬架操纵 稳定性、平顺性、等为主要评价目标,受到车身造型的制约及总布置 的协调,在不同底盘调教风格下,悬架在与之关系密切、性能日新月 异的相关功能子系统,如转向、轮胎、动力、制动相互作用下,可以 优化出不同侧重点的最优解。车轮垂直跳动分析是悬架性能分析中一 个很重要的方法,在本次分析中,考虑到比赛时,车辆长期处于转弯 工况,所以本次设计主要做两侧车轮反向跳动分析。首先在标准模式 下,定义悬架系统的相关参数:轮胎空载时的半径为260.35mm,轮 胎径向刚度为100N/mm,簧载质量为260kg,质心高度为300mm,轴距为 1600mm

大学生方程式赛车悬架系统设计

大学生方程式赛车悬架系统设计大学生方程式赛车悬架系统设计中国大学生方程式汽车大赛,在XX年开始举办,至XX 年已举办三届,大赛目的是为了提高大学生汽车设计与团队协作等能力,而华南农业大学XX年才组队设计赛车,现在还没有派队参加比赛,本文初步探讨SAE赛车悬架设计的方案,为日后华南农业大学参赛打下基础。

本课题的重点和难点1、根据整车的布置对FSAE赛车悬架的结构形式进行的选择。

2、对前后悬架的主要参数和导向机构进行初步的设计。

3、用Catia或Proe建立悬架三维实体模型。

4、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。

5、悬架设计方案确定后的优化改良。

优化的方案一:用ADAMS/Insight进行优化,以车轮的定位参数优化目标,以上下横臂与车架的铰接点为设计变量进行优化。

优化的方案二:轻量化,使用Ansys软件进行模拟悬架工作状况,进行受力分析,强度校核,优化个部件结构,受力情况。

1、查阅FSAE悬架的设计。

2、运用Pro/E或者Catia进行零件设计和仿真建模,设计出悬架的雏形。

3、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。

4、用ADAMS/Insight进行优化,改善操纵稳定性。

5、使用Ansys软件进行模拟悬架工作状况,进行受力分析,优化个部件结构及轻量化。

悬架设计流程如下:首先要确定赛车主要框架参数,包括:外形尺寸、重量、发动机马力等等。

确定悬架系统类型,一般都会选用双横臂式,主要是决定选用拉杆还是推杆。

确定赛车的偏频和赛车前后偏频比。

估计簧上质量和簧下质量的四个车轮独立负重。

根据上面几个参数推算出赛车的悬架刚度和弹簧的弹性系数。

推算出赛车在没有安装防侧倾杆之前的悬架刚度初值,并计算车轮在最大负重情况下的轮胎变形。

计算没安装防侧倾杆时赛车的横向负载转移分布。

根据上面计算数值,选择防侧倾杆以获得预想的侧倾刚度和LLTD。

最后确定减振器阻尼率。

方程式赛车典型工况车架结构分析

摘要:在ANSYS Workbench 模块下对大学生赛车车架建模并进行有限元分析。

通过等效载荷的方式将ADAMS/View 中获得的各力施加于车架模型中,并在整车质心位置添加车手质量与发动机质量。

通过对典型工况满载静止工况、转弯工况下分析得出分别在满载静止、转弯工况下车架的应力分布情况和变形情况。

检验总支反力的误差大小,在满足各种工况要求的条 件下对车架提出优化改进方法并进行尺寸优化,达到满足要求的同时更加轻量化,为以后类似的分析研究提供了理论依据。

关键词:方程式赛车;车架;有限元分析;工况分析;优化改进;等效载荷Analysis of Frame Structure of Formula Racing Car under Typical Working Conditions *Abstract : Modeling the racing frame and performing finite element analysis in ANSYS Workbench, then adding the force which has obtained to the frame model and adding the weight of the driver and vehicle to the centroid of the car, getting stressdistribution and deformation situation of the full load static and turning conditions. Test the total reaction force's error, under the condition of meeting the requirements under various working conditions and size optimization improvement methods are put forward on the frame,so as to meet the requirements and be lighter at the same time, providing a theoretical basis for similaranalysis and research in the future.*基金项目:山东省高等学校青创科技支持计划(2019KJB001);烟台职业学院校本科研项目(2020XBYB0⑷;烟台职业学院横向课 题(HX2020020)Key words : Formula racing car;Frame;Finite element analysis;Working condition analysis; Optimization and improvement; Equivalent load车架是赛车的重要组成部分之一,是安装悬架、座 椅、发动机及尾翼的主体,车架除了要支撑与车架连接 的各个部件相互作用产生的载荷,还要承受由轮胎传 递的路面激励。

方程式赛车日本德国悬架

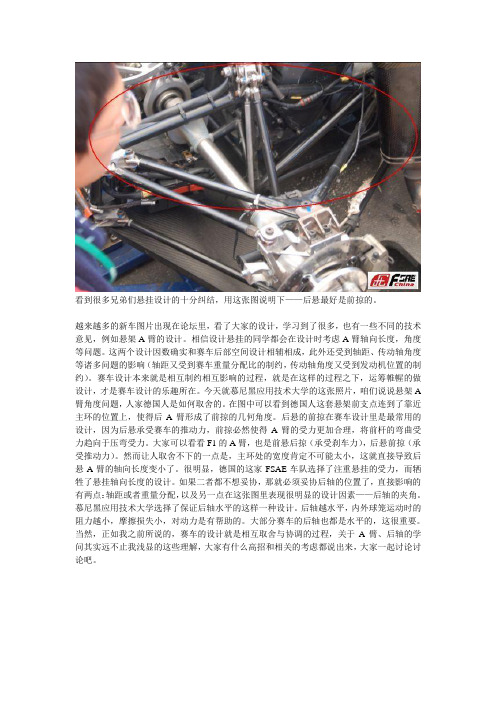

看到很多兄弟们悬挂设计的十分纠结,用这张图说明下——后悬最好是前掠的。

越来越多的新车图片出现在论坛里,看了大家的设计,学习到了很多,也有一些不同的技术意见,例如悬架A臂的设计。

相信设计悬挂的同学都会在设计时考虑A臂轴向长度,角度等问题。

这两个设计因数确实和赛车后部空间设计相辅相成,此外还受到轴距、传动轴角度等诸多问题的影响(轴距又受到赛车重量分配比的制约,传动轴角度又受到发动机位置的制约)。

赛车设计本来就是相互制约相互影响的过程,就是在这样的过程之下,运筹帷幄的做设计,才是赛车设计的乐趣所在。

今天就慕尼黑应用技术大学的这张照片,咱们说说悬架A 臂角度问题,人家德国人是如何取舍的。

在图中可以看到德国人这套悬架前支点连到了靠近主环的位置上,使得后A臂形成了前掠的几何角度。

后悬的前掠在赛车设计里是最常用的设计,因为后悬承受赛车的推动力,前掠必然使得A臂的受力更加合理,将前杆的弯曲受力趋向于压弯受力。

大家可以看看F1的A臂,也是前悬后掠(承受刹车力),后悬前掠(承受推动力)。

然而让人取舍不下的一点是,主环处的宽度肯定不可能太小,这就直接导致后悬A臂的轴向长度变小了。

很明显,德国的这家FSAE车队选择了注重悬挂的受力,而牺牲了悬挂轴向长度的设计。

如果二者都不想妥协,那就必须妥协后轴的位置了,直接影响的有两点:轴距或者重量分配,以及另一点在这张图里表现很明显的设计因素——后轴的夹角。

慕尼黑应用技术大学选择了保证后轴水平的这样一种设计。

后轴越水平,内外球笼运动时的阻力越小,摩擦损失小,对动力是有帮助的。

大部分赛车的后轴也都是水平的,这很重要。

当然,正如我之前所说的,赛车的设计就是相互取舍与协调的过程,关于A臂、后轴的学问其实远不止我浅显的这些理解,大家有什么高招和相关的考虑都说出来,大家一起讨论讨论吧。

一个后轮主销,让我们看到差距有多大。

制动器选择、主销结构、球头选择、调整与锁紧机构。

前一段时间和BOXSTER聊天,他给簧下质量一个很好的比喻:“车轮上的重量就如同一个跑步运动员,脖子上带条金链子都不嫌沉,鞋子则能轻几g轻几克。

大学生方程式赛车悬架系统的设计研究

大学生方程式赛车悬架系统的设计研究摘要:悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力装置的总称。

一般由弹性元件、减震器和导向机构组成,在多数的轿车和客车上还设有横向稳定杆。

悬架的功用是把路面作用于车轮上的垂直反力(支承力)、纵向反力(驱动力和制动力)和侧向反力以及这些反力所造成的力矩都传递到车架(或承载式车身)上,保证汽车的正常行驶。

关键词:悬架系统;刚度;横向稳定杆;计算1.悬架的设计要求具有合适的衰减震动的能力;保证汽车具有良好的操纵稳定性;汽车制动或加速时,要保证车身稳定,减少车身纵倾,转弯时车身侧倾角要合适;结构紧凑、占用空间尺寸要小;安装方便并易于调整;尽可能的传递车身与车轮之间的各种力和力矩,保证强度同时做到轻量化。

2.整车参数整车质量m(包含车手60):300kg,前后轴距L:1550mm,前轮距B1:1250mm,后轮距B2:1200mm,质心高度h:300mm,前悬静态侧倾中心高度Z RF:15m,后悬静态侧倾中心高度Z RR:25mm,前后载荷比:45:55。

3.设计计算3.1 偏频选定汽车偏频是指汽车前、后部分车身的固有频率(用和表示)。

不同范围的偏频适用于不同类型、不同用途的汽车,一般的取值范围:普通轿车0.5~1.5,适中负升力赛车1.5~2.0,高负升力赛车3.0~5.0以上。

FSAE赛车的前后悬架偏频范围在2.4~3.5,且偏频的大小决定了悬架刚度的大小,影响赛车的舒适性和操纵性能。

综上考虑,前后悬架偏频定为:,。

3.2 悬架刚度计算(1)质心到侧倾轴线的距离计算:图1 横向载荷转移几何如图1所示,,,。

(2)悬架乘适刚度计算:(赛车簧下质量为60kg)赛车簧上质量,前轴左右单侧车轮的簧上质量,后轴左右单侧车轮的簧上质量,前轴左右单侧悬架的乘适刚度,后轴左右单侧悬架的乘适刚度。

(3)前后悬架传动比计算:(轮胎刚度)前后悬架的车轮中心刚度,,前悬架弹簧刚度为,后悬架弹簧刚度为,前悬架传动比,后悬架传动比。

F1赛车前悬架设计任务书及开题报告

系统建模,计算并进行前悬架优化设计;

修改并完善设计方案,撰写毕业设计说明书,ቤተ መጻሕፍቲ ባይዱ制总成图;

整理毕业设计论文,准备答辩。

开题报告(该表格由学生独立完成)

一、课题意义及国内外研究现状综述

1设计的背景及意义

FASE(Formula SAE)比赛是一项学生方程式赛车赛事,一般情况下由各个国家的汽车工程协会举办,各参赛队伍由在校大学本科生和研究生组成。其概念源于一家虚拟制作工厂,向所有大学生设计团队征集设计制造一辆小型的类似于标准方程式的赛车,要求在12个月的时间内,按照赛事规则进行设计、加工、制造,并使其赛车在加速、制动、操控性方面都有优异的表现并且足够稳定耐久。该车必须成本低廉、易于维修、可靠性好。此外,考虑到市场销售的因素,该车需美观、舒适,零部件也需要有通用性。赛事自创办以来,已经发展37年,到2015年已经举办大学生方程式大赛的国家有:美国、加拿大、德国、英国、奥地利、意大利、西班牙、匈牙利、捷克共和国、巴西、澳大利亚、日本、印度、中国及泰国。越来越多的国家重视这项赛事,同时越来越多的大学生参与到这项赛事并从中有所收获。随着汽车工业驱动技术的不断革新,以混合动力、纯电动汽车为主的大学生方程式赛事同样发展迅猛,势必成为今后的发展趋势。

因此,在FSAE赛车悬架设计方面也积累了很多经验。我们可以查询到很多有关方面的论文材料。尤其是在悬架的几何分析、悬架的空间优化、以及利用各种分析软件对悬架的强度和刚度进行分析。在FSAE不断的发展过程中,双横臂独立悬架的好处越来越受到各个车队的认可,同时在能够充分保证赛车的可靠性和经济性的基础上,碳纤维材质的悬架也应用到赛事中来,有效的达到了轻量化的目的。

[2]王望予.汽车设计(第四版)[M].北京:机械工业出版社,2005.

ChinaFSAE方程式赛车悬架系统设计分析

毕业设计说明书学院:机械工程系(专业):车辆工程题目:方程式赛车悬架系统设计分析毕业设计(论文)中文摘要目录1 绪论 (1)1.1 引言 (1)1.2 FSAE大学生方程式汽车大赛简介 (1)1.3 赛事意义 (4)1.4 课题的主要任务 (5)2 FSAE悬架设计 (6)2.1 FSAE底盘规则概况 (6)2.2 悬架概述 (8)2.3 悬架设计要求 (9)2.4 悬架结构的选型 (10)2.5 双横臂独立悬架导向机构的设计 (11)2.6 FSAE赛车悬架参数 (15)2.7 车轮定位参数 (23)2.8 弹性元件、减震器的选择与布置 (24)2.9 A臂材料与尺寸 (25)2.10 连接件及轴承的选择 (26)2.11 CAD图与CATIA三维实体图 (29)2.12 主要零件的受力分析 (40)3 方程式悬架的运动仿真 (45)3.1 ADAMS软件简介 (45)3.2 ADAMS基本模块 (46)3.3 前悬架模型的建立 (47)3.4 模型的仿真 (53)3.5 仿真曲线的后期处理 (60)结论 (66)参考文献 (67)致谢................................................. 错误!未定义书签。

1绪论1.1引言悬架是现代汽车上的重要总成之一[1],由于双横臂悬架有较好的运动特性,因此在越来越多的轿车的前悬上得到应用,特别是在赛车上,更是得到广泛运用,其设计好坏对操纵稳定性、平顺性和安全性有着重要的影响。

操纵稳定性不仅影响到汽车驾驶的操纵方便程度, 而且也是决定汽车高速安全行驶的一个主要性能[2]。

本文根据中国FSC大赛规则对赛车的悬架系统进行了设计与分析。

汽车的四轮定位决定了整车的运动性能,前转向轮的定位整合了转向与悬架系统的所有几何参数[3]。

悬架的运动学性能直接影响操纵稳定性等汽车使用性能,而正确的车轮定位参数能够使赛车的运动性能得到良好地发挥,同时还能够增加赛车的安全性与舒适性提高轮胎的使用寿命[4],减轻驾驶员的驾驶疲劳。

大学生方程式赛车悬架系统参数优化设计

大学生方程式赛车悬架系统参数优化设计刘寅童,邢立轩,卢泳陵*同济大学【摘要】大学生方程式赛车当前已经风靡全球。

其设计形式可谓五花八门。

作为一款赛车,悬架系统对于其整车性能的影响不可忽视。

为了能够使赛车的操控性能最优化,对于不同的赛车,即使采用相同的悬架结构形式,也应该具有不同的设计参数。

本文将以自行设计的赛车为基础,针对赛道路况,设计及优化悬架系统参数,以使赛车能够达到较好的操控性和平顺性。

【关键词】大学生方程式赛车,悬架系统,侧倾中心,前轮外倾角,悬架刚度Optimization for the Suspension Parameters of Formula SAE CarLiu Yintong, Xing Lixuan, Lu YonglingTongji UniversityAbstract: Formula SAE has been already very popular among the young people globaly. The design has also been diversified. As a racing car, suspension system has a great effect on the performance of the car. As a result, a similar suspension structure on different car must has differenet parameters, to optimize the performance. In this article, the design was based on a self-built car and the parameters was optimized for circuit condition to improve the controlling and riding performance.Key words: Formula SAE, Suspension system, Roll center, Camber, Suspension stiffness 1 研究背景大学生方程式赛车系列赛事(Formula SAE)由美国汽车工程师协会(SAE International)创办于1979年。

FSC大学生方程式汽车悬架设计与研究

FSC大学生方程式赛车悬架设计与研究FSC大学生方程式汽车悬架设计与研究摘要悬架的系统设计与优化,是汽车总体设计中极其重要的一个环节。

本设计以北京理工大学珠海学院FSC车队2020年赛车悬架系统的结构设计为研究目标,主要进行了几个方面的研究工作。

本设计结合赛事规则要求,先确定设计思路,对轮距、轴距、前后悬架立柱等相关部件进行计算与设计,分析车轮定位参数对赛车性能的影响,在确定采用不等长双横臂式悬架结构后,选择弹性元件、减振器、导向机构与其他元件的类型,确保其符合赛车悬架设计的相关原则,并利用CATIA软件对其中重要元件进行三维建模设计,最后,基于ADAMS仿真平台,建立赛车悬架的运动学仿真模型,对其进行仿真分析,得到悬架参数模型后,对初选参数进行结果分析,并利用ADAMS对悬架参数进行优化。

关键词:大学生方程式赛车;悬架系统;结构设计;仿真优化Design and Study of Suspension for a FSC CarAbstractThe design and optimization of suspension system is an essential part of the overall design for a race car. This design takes the suspension system of FSC race car designed by the race team ,which is from Beijing institute of technology, Zhuhai, as the research objective. The the design mainly work in several aspects. This design was based on the competition rules of FSC. The calculation of the wheel track and spread of axles as well as the design of some related components including the front and rear suspension column have been conducted after a clear idea of the design had been made. The next step is the analysis of wheel alignment parameters in order to make out whether it affects the performance of the car. When unequal-length wishbone suspension is selected, the paper chose the type of flexible components, absorder, guide mechanism and other parts, and make sure it in the line with some basic principles. After that, we established 3D model with the help of the software of CATIA. Finally, based on the simulation platform of ADAMS, the kinematics simulation model of racing car suspension was established, and the simulation analysis was carried out. After the suspension parameter model was obtained, the results of primary parameters were used to analyze, and the suspension parameters were optimized by ADAMS.Keywords: FSC Race Car; Suspension system; Design of Structure;Simulate and Optimize目录1绪论 (1)1.1本设计的目的与意义 (1)1.2FSC大赛概况 (1)1.3国内外方程式赛车悬架的研究现状 (2)1.3.1国外研究现状 (2)1.3.2国内研究现状 (3)1.4设计研究的主要内容 (3)1.5本章小结 (4)2悬架系统设计 (5)2.1设计原理与思路 (5)2.2悬架形式的确定 (7)2.3相关部件的设计与选型 (8)2.3.1轮辋与轮胎的选型 (8)2.3.2车轮定位参数 (8)2.3.3 轴荷比、轴距与轮距的设计 (9)2.3.4 悬架导向机构的设计 (10)2.3.5 性能参数的计算 (11)2.3.6 前后悬架立柱的设计 (13)2.3.7 减震器的选型 (13)2.3.8悬架基本参数 (15)2.4章节小结 (16)3 悬架三维建模与装配 (17)3.1悬架零部件的三维建模 (17)3.2悬架的装配 (18)3.3章节小结 (19)4 ADAMS悬架建模与仿真 (20)4.1悬架动力学建模 (20)4.2悬架仿真 (21)4.3仿真结果分析 (23)4.4章节小结 (25)5硬点坐标的优化 (26)5.1仿真结果优化 (26)5.2优化前后结果分析 (28)5.3章节小结 (31)6 结论 (32)参考文献 (33)致谢 (34)附录 (35)附录1英文文献原文 (35)附录2中文翻译 (43)附录3前悬架左耳片CAD二维图 (49)附录4前悬架左立柱CAD二维图 (50)1绪论1.1本设计的目的与意义悬架,作为汽车连接车架与车桥的传力装置,是现代汽车上的重要总成之一。

大学生方程式赛车车架设计

大学生方程式赛车车架设计摘要:为了保证赛车车架安全可靠性、操作稳定性,对车架进行各工况分析;为提高其燃油经济性,对车架轻量化设计分析。

本文采用CATIA三维软件对车架进行三维设计,利用有限元分析软件对车架进行模态分析,有效缩短整个车架设计与制造的时间;采用LMS Test. Lab振动测试软件对车架的模态进行测试,解决了车架与发动机及传动部件的共振问题。

同时,进行了人机工程实验数据采集,解决了车手驾驶易疲劳问题。

关键词:车架;有限元分析;人机工程;振动Abstract:In order to ensure the safety, reliability and operationalstability of the racing car frame, various working conditions of the frame are analyzed; In order to improve its fuel economy, the lightweight design of the frame is analyzed. In this paper, CATIA three-dimensional software is used for three-dimensional design of the frame, and finite element analysis software is used for modal analysis of the frame, which can effectively shorten the designand manufacturing time of the whole frame; Use LMS test Lab vibration test software tests the modal of the frame, and solves the resonance problem between the frame and the engine and transmission components. At the same time, the man-machine engineering experiment data collection is carried out to solve thedriver fatigue problem.Key words: frame; finite element analysis; ergonomic; vibration一、课题研究背景和意义中国大学生方程式汽车大赛自2010本土化以来,经过几年的学习与沉淀,不管是举办方或者是学生团队都有了蓬勃的发展,成绩喜人。

方程式赛车SAE制动和车架的介绍(外文翻译)

方程式赛车SAE制动和车架的介绍摘要本文是对方程式SAE(FSAE的)悬架和框架设计上的设计团队在UM的罗拉经验介绍。

的基本理论和设计这些系统的方法提出,使新的团队将能为他们的第一FSAE的设计基准。

例子我们会根据在UM -罗拉的1996 FSAE的条目。

简介方程式SAE是一个学生的竞争,由美国汽车工程师学会(SAE),其中学生设计,构建和竞争方程式风格的小赛车赞助。

本次比赛的基础是一个虚构的公司签订了合同的工程师建造一座小型方程式赛车组。

由于汽车是周末越野赛车打算,该公司已经制定了8,500元的最高成本。

比赛规则限制了赛车引擎的610cc与单一入口节流最大位移。

其他规则要求的汽车必须有一个最小为50mm轮旅行和轴距大于一千五百二十四毫米悬挂系统。

这款车还必须符合安全要求,如侧撞保护比赛分为静态和动态的活动。

静态活动包括成本分析,销售演示和工程设计。

比赛的动态部分是15.25米直径防滑垫,91.44米加速时,越野0.8公里,44公里耐力赛,和燃油经济性。

运行FSAE比赛的设立是为了提供一个当代大学生的教育经验,是类似的项目类型,他们将面对的工作队伍。

参加FSAE的,学生团体与从抽象的设计阶段项目,直到它完成。

工程设计,团队合作,项目管理,财务方面都被纳入一级方程式SAE的基本规则。

本文涵盖的悬挂和框架设计的一些基本概念,并强调了UM的罗拉设计时其1996年的暂停和框架的方法。

受部分涉及的基本设计参数,并提出具体的例子。

框架部分讨论如何实现与FSAE的设计约束妥协。

最后,设计部门提供了一个由UM的罗拉用于1996年赛车的设计方法的简要概述。

1996年完成队12日在工程设计活动,而整体成绩是77国参赛车队19了。

1 悬挂几何受几何部分集中的悬架设计的基本领域,并突出一些什么UM的罗拉设计团队1996年的赛车悬挂几何选择。

FSAE的悬浮工作在汽车动力主要是由于有限的转弯是由大小管辖的速度在赛道狭窄的领域。

毕业设计(论文)-大学生方程式赛车设计(模具及卡具设计)(含全套cad图纸)[管理资料]

![毕业设计(论文)-大学生方程式赛车设计(模具及卡具设计)(含全套cad图纸)[管理资料]](https://img.taocdn.com/s3/m/7379501c0975f46526d3e1d8.png)

毕业设计(论文)题目大学生方程式赛车设计(模具及卡具设计)2013年5月30日方程式赛车模具及卡具设计摘要本文依据大学生方程式汽车大赛FSAE赛事技术规则对大学生方程式赛车整体车架、悬架进行了模具及卡具设计。

在卡具设计当中不仅需要考虑赛车车架各杆件是否定位完全以及夹紧可靠,同时必须考虑支撑杆件的强度和刚度能否满足要求,最终还必须考虑焊接空间是否与支撑杆干涉。

在模具设计当中不仅要考虑凸、凹模的加工精度以及冲压机的选择,同时还必须考虑凸、凹模的强度和刚度。

本文在完全满足上述要求的前提下对模具及卡具进行了设计。

在模具及卡具设计之初,将方程式汽车大赛的有关规定和评分标准,作为后续模具及卡具设计的技术规范要求;为了达到卡具设计合理性的目的,本设计参考了湖南大学、天津大学以及部分国外大学的赛车模具及卡具。

进入设计阶段,本设计通过分析比较几种模具及卡具的结构形式,决定选择定位与夹紧一体化的卡具设计,采用压弯模制得对强度要求较高的主环。

然后依据技术规范、车架的最终尺寸确定了卡具及模具的结构形式和具体尺寸,。

再对模具及卡具进行受力分析,使各杆件能合理的定位、夹紧,使主环能满足强度和精度的要求,直至模具及卡具结构满足各个方面的要求。

关键词:FSAE,模具,卡具,建模,工艺分析FORMULE SAE—A MOLD AND FIXTURE DESIGNABSTRACTBased on equation FSAE car competition event technical regulations of university students for the college students formula overall frame, suspension for the mould and fixture design. In fixture design not only need to consider whether or not the car frame each bar of positioning and clamping completely reliable, at the same time must consider the strength of the support bar and stiffness can meet the requirements, the final must also consider whether the welding space interference with the support bar. During mold design should not only consider the machining precision of the convex, concave die and punch, also must consider the intensity of the convex, concave die and stiffness. In this paper, on the premise of fully meet the above requirements on the mould and fixture design.At the beginning of the mould and fixture design, the formula car contest regulations and criteria, as the follow-up mold and fixture design of the technical specification requirements; In order to achieve the purpose of fixture design rationality, the design reference of Hunan university, Tianjin university and some of the foreign car mold and fixture. Entered the stage of design, this design through the comparative analysis several kinds of mould and the structure of fixture, decided to choose integration of positioning and clamping fixture design, USES the bending molding of strength to demand higher main ring. Then according to specification, to obtain the final size of the frame the structure of the mould and fixture and the specific size, and set up in the frame models of the fixture. Stress analysis was carried out on the mold and fixture, make each bar can reasonable positioning, clamping, the main ring can meet the accuracy requirement of the strength and, until the mold and fixture structure meet the requirements of all aspects.Key words: FSAE, mould, fixture, modeling, process analysis目录第一章绪论 (1)§赛事简介 (1)§大赛性质 (2)§大赛理念 (2)§愿景与使命 (2)§组织结构 (3)第二章焊接卡具的设计 (4)§焊接的主要类型 (4)§点焊 (4)§凸焊 (4)§钎焊 (5)§二氧化碳焊 (5)§车用焊接卡具分析 (5)§焊接夹具的分类 (6)§无驱动夹具 (6)§气动夹具和手动夹具 (6)§焊接夹具的结构设计 (7)§六点定位原则在车身焊装夹具上的应用 (7)§焊装夹具设计原则 (8)§焊装夹具的基本要求 (8)§工艺分析 (9)§车架的分析 (9)§基准的选择 (9)§制定工艺路线 (9)§定位、夹紧元件的选择 (11)§定位元件及定位方式的选择 (11)§工件的夹紧及对夹紧装置的要求 (13)§定位误差的分析与计算 (13)§工件的夹紧 (14)§夹紧装置的设计原则 (15)§夹紧力确定的基本原则 (16)§减小夹紧变形的措施 (18)第三章模具的设计 (20)§模具的发展与现状 (20)§国内模具的发展与现状 (20)§模具CAD/CAE/CAM技术 (22)§零件工艺性分析 (23)§材料选择 (23)§结构分析 (23)§工艺分析 (24)§ U形件弯曲模结构设计 (25)§模具的整体结构 (25)§凸、凹模的结构和固定形式 (25)§模具零件的设计与计算 (26)§凸、凹模的间隙 (26)§弯曲力计算 (27)§凸模长度的确定 (28)§凹模尺寸的确定 (28)§冲压设备的选用 (29)§冲压设备主要技术参数 (29)§冲压力的计算 (31)§选择压力机 (31)§模具强度和刚度的计算 (32)第四章结论 (35)参考文献 (36)致谢 (37)第一章绪论§赛事简介Formula SAE 赛事由美国汽车工程师协会(the Society of Automotive Engineers 简称SAE)主办。

FSAE赛车悬架系统设计

04

考虑轻量化设计,以降 低车辆能耗和提升动力 性能。

03

FSAE赛车悬架系统设计

设计要求与目标

轻量化

为了提高赛车的加速性能和操 确保赛车在高速行驶和快速转 弯时具有足够的稳定性,避免 侧翻和失控。

舒适性

在保证稳定性的同时,悬架系 统应尽可能提高乘坐舒适性, 减少振动和冲击。

探索更加智能的悬挂系统控 制策略,以适应更加复杂的 赛道和驾驶环境。

鼓励更多的学生参与FSAE赛 车设计和制造,培养更多的 专业人才。

THANKS

感谢观看

悬架几何参数设计

01

几何参数包括主销内倾角、主销外倾角、前束角和后倾角等,对车辆 操控性能和行驶稳定性有直接影响。

02

根据赛车性能需求和赛道特点,调整这些参数以优化车辆操控性能。

03

参数调整需考虑车辆在不同驾驶模式下的表现,如赛道模式、雨天模 式等。

04

通过仿真分析和实际测试验证参数设计的有效性,并进行必要的优化 和改进。

FSAE赛车悬架系统应用现状

赛车运动中,悬架系统是至关重要的部分,它直接影响到车辆的操控性能和行驶 稳定性。FSAE赛车悬架系统在设计上需要充分考虑赛车的性能要求和比赛环境 。

目前,FSAE赛车悬架系统主要采用独立悬挂形式,这种形式可以更好地适应赛 道变化,提高车辆操控性能。同时,为了减轻车身重量和提高响应速度,FSAE 赛车悬架系统通常采用轻量化材料和高性能减震器。

减震器与弹簧设计

减震器用于吸收地面传给 车轮的冲击,提高乘坐舒 适性和车辆稳定性。

根据赛车的重量分布、驾 驶风格以及赛道特性,选 择合适的减震器和弹簧类 型及规格。

ABCD

弹簧用于支撑车身重量, 并缓冲来自路面的振动。

大学生方程式赛车后悬架系统设计

从图中可以看出悬架从110mm移 动到180mm满足规则要求,轮距 变化为

(6810.3-676.5)2mm=9.06mm。 轮距变化很小

整车装配图

如有购买意向,请联系281266983

大学生方程式赛车 后悬架系统设计

1.悬架参数计算

1.1 悬架选型:双横臂式独立悬架

高速赛车对操纵稳定性要求较高,同时基于结构、成本费用、空间尺寸等的考虑,赛 车一般都采用双横臂式独立悬架。 双横臂悬架又可分为: 1.推杆不等长双横臂悬架 2.拉杆不等长双横臂悬架 3.无推拉杆不等长双横臂

悬架。

推杆不等长双横臂悬架

Von-Mises

应力 (mN/mm^2(kPa))

Min Principal

Max Principal

1.056e+00 4

3.158e+00 3

1.113e+00 4

Max Shear

5.821e+0 03

-7.371e-

-6.833e-

-5.581e-

0.000e+0

1.126e+00

-

-

5.963e+0

2. 刚度:国内外 FSAE 赛车的前后偏频一般在 2.4~3.0Hz 范围,且前高后低, 后悬架选择2.6Hz。

3. 相对阻尼系数 4. 减震器阻尼系数 5. 最大卸荷力F0

2.悬架建模

a) 后轴设计 b) 控制臂设计 c) 摇臂设计 d) 半轴设计 e) 轮毂设计 f) 支耳设计 g) 减震器设计

后悬架装配图

划分网格 应力分布

位移 安全系数

支耳应力分析报告

Subcase - Static Loads : Number of Iterations = 1 位移 (mm)

1大学生方程式赛车立柱和轮毂设计及有限元分析

悬架零件强度分析

赛车的悬架在赛车的行驶安全中具有重要的作用,所以在对赛车的悬架进行

设计时,悬架的受力分析显得尤为重要。

通过对悬架的受力分析,可以对悬架的

安全性能进行评估,同时可以节约材料,使材料的使用更加合理。

在SolidWorks中完成悬架零部件的建模后,使用SolidWorks 力学分析模块Simulation对悬架零部件的强度和刚度进行校核。

赛车高速过弯和高速制动减速是赛车行驶过程中比较常见的两种工况,高速过弯时赛车将承受极大的离心力并发生横向载荷转移,而高速制动减速时赛车则承受极大的惯性力并发生纵向载荷转移,这两种工况下悬架各个零部件将承受比较大的动载荷。

分别是立柱、轮毂进行受力分析,因为这两个是悬架的主要受力部分。

通过建立SolidWorks 模型,并进入Simulation模块设置相应的单元的材料类型,设置夹持方式,施加载荷,然后进行网格划分,最后进行求解,可以得出最终的分析结果。

立柱模型

立柱材料属性

模型参考属性

名称: 7075-T6 (SN)

模型类型: 线性弹性同向性

默认失败准则: 最大 von Mises 应力

屈服强度: 5.05e+008 N/m^2

张力强度: 5.7e+008 N/m^2

弹性模量: 7.2e+010 N/m^2。

大学生方程式赛车悬架设计

1.3.1国内研究现状

我国从80年代开始逐步开展对汽车悬架运动学的研究,研究成果则多见于90年代。其中,中国工程院院士郭孔辉所著的《汽车操纵稳定性》对悬架运动学作了最为系统的分析,并且在国内首次提出了从侧向力、纵向力转向的角度研究悬架运动学[6]。吉林大学的林逸教授等人在90年代也先后在各报刊发表文章阐述了橡胶元件的基本性能,着重分析了独立悬架中橡胶元件对汽车操纵稳定性的和平顺性的影响,并提出了处理运动学问题的思路和方法[7]。清华大学张越今博士著的《汽车多体动力学及计算机仿真》一书,重点介绍了整车多体系统弹性模型的建立方法[8]。

1.3.2国外研究现状

国外发达国家对车辆悬架运动学的研究起步较早,几乎同步于独立悬架诞生之日。德国的Prof . J. Reimell(耶尔森·赖姆帕尔)著的《汽车底盘技术》对各种悬架运动学作了详细的分析,对车轮定位参数做了准确的定义,分析了他们的作用及其对整车操纵稳定性的影响。在悬架运动学分析中,描述了弹簧变形过程中车轮定位值的变化过程:描述了弹簧各部件及铰接处具有弹性,由轮胎和路面之间的力和力矩引起的车轮定位值的变化,并且给出了一些典型车型的车轮定位参数的变化曲线,这些变化曲线都是实测得到的,可以用来进行操纵稳定性的评价[13]。

FSAE赛事规则要求赛车悬架应该保证汽车具有良好的行驶平顺性;合适的衰减振动能力;良好的操纵稳定性;赛车制动和加速时能保证车身稳定,减少车身纵倾,各种力和力矩,保证有足够的强度和使用寿命;便于布置、维修和保养。依据赛事规则要求FSAE赛车悬架系统设计的流程为:

本文设计严格遵守FSAE(大学生方程式赛车)规则及赛车设计具体参数要求。提出三种悬架设计方案,通过比较结构优缺点来确定悬架的类型为:不等长双横臂式独立悬架。

FSE方程式赛车悬架和车架的设计介绍

FSE方程式赛车悬架和车架的设计介绍(只翻译悬架部分)Edmund F. Gaffney lll and Anthony R. SalinasUniversity of Missouri-Rolla 概要这是一篇基于UM-Rolla队设计经验的有关SAE方程式赛车悬架和车架的设计介绍性文章。

在这里呈现的是一些基础理论和方法,所以一些刚起步的队伍可以遵循这里面的一些基础来设计他们的赛车。

所列举的例子是参照于UM-Rolla队的1996年的参赛数据。

1.悬架几何学悬架几何方面关注于悬架设计的一些基础性知识并着重于UM-Rolla队1996年的设计。

FSAE的悬架由于受过弯速度的限制只能在汽车动力学很狭隘的一个领域内运作,正如你所知道的,过弯速度又是受到跑道尺寸的限制。

因此,FSAE悬架的设计应该严格遵守比赛的要求。

例如,汽车的轮距和轴距是影响操作稳定性至关重要的因素。

这两个方面不仅影响着载荷转移,同时还影响着过弯半径。

此外,我们不仅只能关注于悬架的几何学方面,还得考虑元件的价格还有市场上是否能买得到。

例如,inboard suspension很容易在市场上买到而outboard suspension可能比较便宜些而且制作起来也更加容易些。

UM-Rolla队使用推杆驱动的螺旋弹簧独立悬架系统。

做出这样的决定主要是因为受到安装技术的限制。

此外,不管是对裁判还是对供应商来说,inboard suspension更为适合如今的赛车。

尽管我们所讨论的是上下臂不等长的悬架系统,但你要知道的是这其中的大部分概念对于其他的悬架系统也同样适合。

轮距如图1所示,轮距是汽车左右两侧车轮中心线之间的距离。

对于过弯来说,这是非常重要的一个概念,因为它可以抵制重力作用于质心的惯性力(CG)和作用于轮胎的侧向力所共同产生的倾覆力矩。

对于赛车设计者来说,轮距是影响赛车横向负荷转移的一个至关重要的因素。

这也就是说,在悬架的运动分析之前,设计者一定要对轮距有个深刻的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Error No. 1This picture shows a classic design error that all Judges hate, and is considered a "Mortal Sin". Every year several cars are presented like this as teams ignore the advice or directions they are given.The outer spherical bearings are threaded rod ends loaded in bending! The entire mass of the car, plus bump loads, weight transfer and brake torque are reacted to the chassis by bending the threaded shank of the lower joint. This is going to break! GTB! Do not do this!The upper rod end is being asked to react brake torque in bending. It is also being carried in single shear on top of the upright. These errors are not so serious, but still examples of poor design.The judges understand why teams do this. It makes camber adjustment easy, but there are better solutions. Teams will argue they have selected a rod end with sufficient bending capacity, but this argument will not hold with the judges. A Rod end with a sufficiently strong shank will be far too big and heavy, and as the thread roots are good stress raisers, the joint will probably crack and break anyway. In any case, we are talking about the Design Competition, and incorrect use of fasteners is not good design.Some teams may build a set of adjustable suspension arms like this for testing. It enables them to determine optimum camber (and/or caster) angles, but when their testing is complete, they build a more appropriate set of components for the competition.The inevitable consequence of bending rod end shanks is this!Design Error TwoOkay, time for this months Design Error. I want you to look at these pictures and see how many design errors you can see. The assembly looks quite good on first view, but a closer look shows many errors.Okay, where do I start?1. The rod ends are loaded in bending. (See last months column)2. They are in single shear.3. The upper outer hex bolts are threaded into the upright with no positive locking.4. There is no washer under the hex bolt head to stop the rod end body coming over thebolt head in the event of a failure.5. The steering arm is mounted with hex head bolts threaded into the upright with nopositive locking.6. The caliper mounting plate is sandwiched between the upright and the steering arm.7. It appears that the brake torque is fed to the upright by having the upright recessedinto the caliper mount8. The caliper is also retained by the front steering arm bolt.9. The brake rotor is attached to the hub by use of countersunk hex head bolts with nopositive locking.10. The assembly restricts access to these bolts so they cannot be checked for tightness.11. The very short stub axle shows that the distance between the hub bearings isinsufficient.There may be more (Stress raisers on the edge of the caliper plate recess?) Feel free to find more for me please.So, what looked okay at first glance was actually a disaster looking for a place to happen. I can promise you that if I see anything like this in Hockenheim next year, I will personally kick the butt of whoever is responsible (Or delegate someone else to do it if the designer is biggerthan me)Remember, I am still available to answer design questions from teams on orPat’s Design Errors No. 3Many Formula teams are not aware that the biggest single force generated in the car is the front brake torque. Unless a team uses inboard front brakes (Unlikely) they have to understand how to react that brake torque into the primary chassis structure via the suspension components.If you consider in simple terms what happens, it is easier to understand.When the brakes are applied, the stationary caliper attempts to lock itself to the rotor. The caliper mounts and upright must be properly designed to accept this force repeatedly without failure. This is particularly true of machined aluminium uprights.Similarly, the rotor mount and wheel hub must be designed for the job.Fig 1. Distorted front upright.It can be seen where the brake torque has overcome t he integrity of this CNC’d upright. A simple diagonal web instead of the horizontal webs seen here might have avoided this failure. But look at the other picture before accepting that advice.The load path from the upright to the chassis structure should direct and simple. As we discussed in DE1, feeding suspension and brake forces through threaded shafts in bending is not acceptable. Neither is chassis brackets that are flexible or poorly mounted. Judges have a good eye for this and will quickly appraise your design solution.Fig 2. Failed upright and brake spider.In this case, not only has the upright failed catastrophically, but the brake rotor spider has also failedIf you have a composite chassis structure, be prepared to show the judges proof of the effectiveness of your design.The problem at the rear of the car is usually not so critical as most cars feed the brake torque and the engine torque into the chassis inboard of the suspension, and if the brakes are mounted outboard, the torque generated is usually only about one third of the front wheel torque.Design Error FourWell, not really an error in design, rather an error in project management.This is the famous 2001 WWU 554cc V8. It used Kawasaki cylinder heads on a bespoke block with all internals and systems made by the team.The engine drove through a carbon fibre cased gearbox housing Honda gears and selectors. The transmission was also designed and built by the students.The engine made a mockery of the costing formula for engines and raised an enormous amount of interest at the event.But it all fizzled out to naught. So much effort had gone into the power train that the chassis left much to be desired.Then the engine could not be started at the event and so did not compete. Under the stresses placed on them by the project, the team had neglected to fit any form of starter!Probably the best example in FSAE history of a team totally forgetting the intent of the competition, still, they will always be remembered for their achievement!This months Design Error FIVEMore teams are making their own wheels. Usually they make or buy rims and then design and make an aluminium centre.This seems a pretty straightforward task, yet many teams obviously do not understand the loads applied to a wheel on a racecar.The shear loads across the interface between hub face and wheel is sometimes passed through the root of a thread on the wheel studs. This is particularly common where teams use high tensile bolts or Allen screws as wheel studs.The wheel should be centered on a spigot on the hub face. Some teams assume that using conical nuts will centre the wheel for them. Conical nuts will introduce stresses in a light alloywheel centre that may well cause a total failure of the wheel. This is a very public way to have a DNF and might well cause someone to get hurt. People have been injured by wheels coming off cars in competition.Wheels before and after failureAll the best suspension calculations are useless if wheel flex permits the to assume a positive camber attitude on the track under cornering loads.This picture shows the effect of wheel flex on camber.So, until next month, good luck with your car and team building exercises.This months Design Error sixJust to be different, this month I am going to talk about a piece of good design. This is not a Design Error, rather it is a very nice solution to hub and wheel mount design, although it may have one flaw.The reason for posting this is that I have been very critical of some hub designs. Having thread roots across the shear face between the hub and wheel, no spigot to centre the wheel on the hub and using tapered wheel nuts seating in aluminium wheel centres are all evidence of poor design.I don’t know where this hub design comes from, but I like it.As can be seen, the shear load at the hub face is taken through a small shank on the wheel stud. The wheel nuts are sleeve nuts designed to tighten against the steel hub face whilst applying a measured amount of clamping force to the wheels. The flat washer prevents the nuts galling the wheel centre (especially important with magnesium wheels).The flaw? What about a centering spigot for the wheel? Well, I hope that is machined into the wheel and sits into the recess in the hub face. If the wheels are being centered by the wheel nuts, then this design is not so nice.Another nice feature is that the tripod recess is machined right through the live hub. This allows the driveshaft length to be as long as possible, therefore reducing angularity losses, whilst at the same time accepting any driveshaft end plunge caused by suspension movement.That is enough for this month. Hopefully teams will be back at work getting ready to build their new car. Good luck to all and I look forward to seeing you all in August.This Months Design Error SevenObviously, my Design error of the month has to relate to a misunderstanding of one of Newton’s Laws, in this case the Third Law.Look where the bell-crank and spring loads are being reacted! Judges look at a design like this, they can see the load paths and they eliminate the car from the Design Finals!Now take a look at this load path. Isaac Newton turned in his grave just a couple of minutes before the frame broke.。