caraudio工程不良改善报告

检查员检出力提高改善

(件)

8

可控Claim 100%改善

可控 4件

4

其它 4件

0

’03年现况 ’04年改善目标

Car Audio 04年LOT合格率目标

96.5% 86.7%

’03年现况 ’04年目标

D MA I C

检查员考试分数

(%)

全部 通过

及格率: 100%

及格率: 38.4%

2月认证

5月认证

金额预算

Trouble处理 03 LOT合格率 04 LOT合格率(上) 04年预计LOT数(个)

P otential (W ithin) C apability

Cp

1.48

CPU

0 .9 3

CPL

2 .0 3

Cpk

0 .9 3

4.1

Box-C ox Transformation, W ith Lambda = 0 USL*

W ithin O v e ra ll

4.2

4.3

4.4

4.5

4.6

4.7

现水准分析

DM

通过工程能力分析,得出东渡检查员考试平均分数51.9分,Z shift-level为2.01

A IC

P rocess Capability A nalysis for 东 渡 检 查 员

P rocess D ata

USL

1 0 0 .0 0 0

Target

*

LSL Mean

6 0 .0 0 0

7月 TCC-6310 LGERI Detachable front panel missing(8个) 管理缺陷

作业 B 可控

7月 TCC-6310 Mandarin Line out jack 無

汽车音响维修工作总结报告

一、前言在过去的一年里,我国汽车音响维修行业取得了显著的发展,同时也面临着诸多挑战。

作为我国汽车音响维修行业的一份子,我司在全体员工的共同努力下,取得了可喜的成绩。

现将我司2023年度汽车音响维修工作总结如下:一、工作回顾1. 业务拓展本年度,我司紧跟市场需求,积极拓展业务领域,成功为多家汽车4S店、汽车美容店、改装店等合作伙伴提供音响维修服务。

同时,通过线上推广、线下活动等方式,提高了品牌知名度,吸引了更多客户。

2. 技术提升为了提高维修质量,我司加大了对员工的培训力度,组织内部技术交流活动,邀请行业专家授课,使员工在专业技能、服务意识等方面得到了全面提升。

此外,我司还引进了先进的维修设备,确保了维修工作的顺利进行。

3. 服务优化本年度,我司进一步完善了服务流程,提高服务质量。

针对客户需求,推出了一系列增值服务,如上门取送、预约维修、售后回访等,让客户享受到更加便捷、贴心的服务。

4. 团队建设我司注重团队建设,加强内部沟通与协作,提高了整体执行力。

通过举办各类团队活动,增强了员工的凝聚力和向心力。

二、工作亮点1. 成功解决了多起疑难杂症本年度,我司成功解决了多起疑难杂症,如音响系统故障、音质问题、设备兼容性问题等,得到了客户的一致好评。

2. 降低了维修成本通过技术创新和优化维修流程,我司降低了维修成本,为客户提供了更加实惠的服务。

3. 提高了客户满意度我司始终将客户满意度放在首位,通过不断提高服务质量,赢得了客户的信任和好评。

三、不足与改进1. 人员素质有待提高虽然我司在员工培训方面投入了大量资源,但仍有部分员工在专业技能和服务意识方面存在不足。

在今后的工作中,我司将继续加强员工培训,提高整体素质。

2. 市场竞争加剧随着汽车音响维修行业的不断发展,市场竞争日益激烈。

我司需不断创新,提高自身竞争力,以应对市场变化。

四、未来展望1. 深化技术改革,提高维修质量我司将继续加大技术投入,引进先进设备,提高维修质量,为客户提供更加优质的服务。

不良品改善报告范文(3篇)

不良品改善报告范文第1篇P:计划(一)制定改善计划20xx年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L 工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。

IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。

(二)设定改善目标两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为:1、从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。

2、通过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。

3、改善时间为五个月(20xx年1月20xx年5月)。

改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。

并定每两周召开一次改善小组会议,共同探讨实现目标的方法。

D:执行(一)执行改善对策20xx年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。

决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。

于20xx年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。

而在其试产过程中,肯定会有各式各样的问题存在,到时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。

C:检查(一)改善对策执行结果验证20xx年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。

发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。

但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。

不良报告原因分析以及改善范本

根据设备磨损和老化规律, 制定预防性维修计划,提 前进行维修和更换部件。

完善质量管理体系

制定严格的质量标准

明确各项工作的质量要求,确保员工了解并遵 循。

加强过程控制

对生产或服务过程进行严格监控,确保每个环 节都符合质量要求。

质量检验与追溯

对产品进行严格的质量检验,同时建立追溯体系,以便及时发现问题并进行境条件不符合要求、环境变化等。

详细描述

环境因素也是导致不良报告的原因之一,包 括环境条件不符合要求、环境变化等。这些 问题可能导致生产出的产品不符合要求,影 响产品质量和性能。

Part

03

改善措施与方案

优化采购流程

总结词

优化采购流程是降低不良报告率的关键措施 之一。

详细描述

通过建立严格的供应商筛选标准和评估机制 ,确保供应商的质量和可靠性。加强与供应 商的沟通与协作,提高采购信息的透明度和 准确性。同时,优化采购计划和订单管理, 降低因缺货或过量库存导致的不良报告风险

原材料问题是不良报告的主要原因之一,包括原材料质量不达标、规格不符、 成分不纯等。这些问题可能导致生产出的产品不符合要求,影响产品质量和性 能。

设备故障

总结词

设备老化、维护不当、操作失误等。

详细描述

设备故障也是导致不良报告的常见原因,包括设备老化、维护不当、操作失误等。这些问题可能导致设备在生产 过程中出现故障,影响产品的正常生产和质量。

详细描述

建立严格的环境控制标准和监测机制,确保生产环境符 合相关法规和标准要求。加强环境因素的监测和记录, 及时发现并解决环境问题对产品质量的影响。同时,提 高员工的环境意识和责任感,加强环境管理的培训和教 育,形成全员参与的良好氛围。

CAR纠正措施改善8D报告单

客 户

产品型号

客诉日期

回复日期

D1、改进小组成员

章XX、李XX、王XX

完成时间

D2、问题描写及情形说明

外观不良、色彩与样品有色差;

D3、暂时计策

(8h内给出)

退回返工电镀;

11/23

D4、原因分析

(48h内给出)

供应商电镀问题,未能调色至OK;

11/23

D5、永久计策

外发加工电镀附标准色板,进料检验时对照色板;

11/23

D6、实行永久计策

已将相干作业规范更新于作业指导上,已就相干要求对检验员现场பைடு நூலகம்训OK;

11/23

D7、预防措施

在进料检验报告上增加外观辨认对照一栏,纠正记录;

11/23

D8标准化

水平展开

对供应商提出作业要求,统一标准;

11/23

成效验证

(闭环结案)

成效验证OK;

11/23

汽车音响维修工作总结报告

汽车音响维修工作总结报告

近年来,随着汽车音响系统的普及和更新换代,汽车音响维修工作也成为了汽

车维修行业中的重要一环。

作为汽车内部的重要设备之一,汽车音响系统的维修工作显得尤为重要。

在过去的一段时间里,我们团队积极开展了汽车音响维修工作,并在此过程中积累了丰富的经验和技术。

首先,我们对汽车音响系统进行了全面的了解和研究,包括各种品牌和型号的

汽车音响设备。

我们深入学习了汽车音响系统的工作原理和结构特点,掌握了各种故障的排查和修复方法。

在实际工作中,我们注重细节,耐心地分析和解决了许多复杂的汽车音响故障,为车主提供了高质量的维修服务。

其次,我们不断提升自身的技术水平和维修能力。

我们定期参加相关培训和学习,不断更新汽车音响维修的知识和技术。

我们还积极参与各种维修案例的讨论和交流,不断总结经验,提高维修效率和质量。

通过这些努力,我们的团队的维修能力得到了显著提升,能够更好地满足客户的需求。

最后,我们注重服务质量和客户体验。

在汽车音响维修工作中,我们始终将客

户的需求放在首位,尽最大努力为客户提供满意的维修服务。

我们注重维修过程中的沟通和交流,及时反馈维修进展和结果,让客户对我们的工作有充分的了解和信任。

我们还注重维修后的跟踪服务,确保客户的汽车音响系统能够长期稳定运行。

总的来说,我们团队在汽车音响维修工作中取得了一定的成绩,但我们也清楚

地意识到自己还有许多不足之处需要改进和提高。

我们将继续努力,不断提升自身的维修能力和服务质量,为客户提供更好的汽车音响维修服务。

相信在不久的将来,我们的团队将会取得更大的进步和发展。

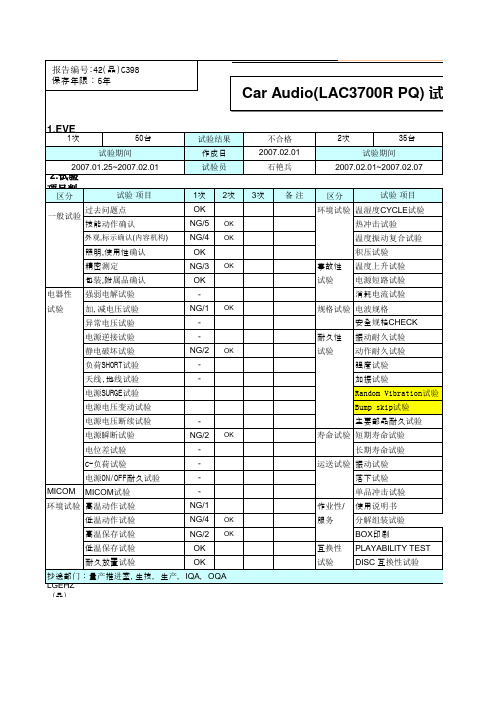

car_audio_报告式样

1.EVENT 进行现况2.试验项目判定结果区分试验 项目1次2次3次备 注区分试验 项目过去问题点OK环境试验温湿度CYCLE 试验技能动作确认NG/5OK 热冲击试验外观,标示确认(内容机构)NG/4OK 温度振动复合试验照明,使用性确认OK积压试验精密测定NG/3OK 事故性温度上升试验包装,附属品确认OK试验电源短路试验电器性强弱电解试验-消耗电流试验试验加,减电压试验NG/1OK 规格试验电波规格异常电压试验-安全规格CHECK 电源逆接试验-耐久性振动耐久试验静电破坏试验NG/2OK 试验动作耐久试验负荷SHORT 试验-强度试验天线,地线试验-加振试验电源SURGE 试验Random Vibration试验电源电压变动试验Bump skip试验电源电压断续试验-主要部品耐久试验电源瞬断试验NG/2OK 寿命试验短期寿命试验电位差试验-长期寿命试验C-负荷试验-运送试验振动试验电源ON/OFF耐久试验-落下试验MICOM MICOM 试验-单品冲击试验环境试验高温动作试验NG/1作业性/使用说明书低温动作试验NG/4OK 服务分解组装试验高温保存试验NG/2OK BOX 印刷低温保存试验OK互换性PLAYABILITY TEST 耐久放置试验OK 试验DISC 互换性试验LGEHZ (品)A4025(960507)一般试验抄送部门:量产推进室, 生技,生产,IQA ,OQA2007.01.25~2007.02.01试验员石艳兵2007.02.01~2007.02.07试验期间作成日2007.02.01试验期间试验结果不合格50台35台Car Audio(LAC3700R PQ) 试验1次报告编号:42(品)C398保存年限:5年2次担 当1次2次3次备 注区分试验 项目1次2次3次备 注OK互换性B/T 互换性试验OK -其它试验FIELD TEST -OK画质试验--REMOCON 试验-OK制品规格--环境评价--品质中心-OK关联资料CTQ 移管确认OK OKBUYER 承认结果--FMEA 结果报告书OK 资料接收-前EVENT 完了报告书OK 资料接收-安定性 CHECK 结果-NG/1OK 散布性部品检证DATA --EVENT 试验评价现况NG/1OK 区分1次2次3次备 注-EVENT 次数完成度(分)74--NG/1OK 再次发生率(%)---NG/1OK 新规问题发生率(%)----μ-COM 问题发生率(%)---OKREMARKS:NG/3OK 1.回路完善度:100-(部品变更及追加:1点,PATTERN 修正:1点,定额变更:0.5点,X 个数)NG/1OK 2.次数完善度: 100-(A-1.5,B-1.0,C-0.5,加重值- X 个数)OK3. 再发率 : 以前EVENT 未改善项目数÷以前EVENT 问题点总数)X100OK1/1LGEHZ-DQA4. 新规问题再发率:(现EVENT 新规问题点总数÷现EVENT 问题点总数)X1002006.03.09试验员石艳兵试验结果试验员石艳兵作成日2007.02.07试验期间作成日合 格管 理 者试验结果合格试验结果报告书决裁。

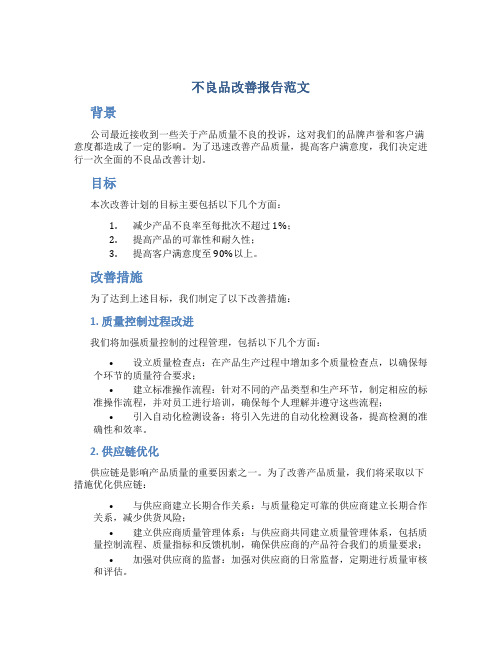

不良品改善报告范文

不良品改善报告范文背景公司最近接收到一些关于产品质量不良的投诉,这对我们的品牌声誉和客户满意度都造成了一定的影响。

为了迅速改善产品质量,提高客户满意度,我们决定进行一次全面的不良品改善计划。

目标本次改善计划的目标主要包括以下几个方面:1.减少产品不良率至每批次不超过1%;2.提高产品的可靠性和耐久性;3.提高客户满意度至90%以上。

改善措施为了达到上述目标,我们制定了以下改善措施:1. 质量控制过程改进我们将加强质量控制的过程管理,包括以下几个方面:•设立质量检查点:在产品生产过程中增加多个质量检查点,以确保每个环节的质量符合要求;•建立标准操作流程:针对不同的产品类型和生产环节,制定相应的标准操作流程,并对员工进行培训,确保每个人理解并遵守这些流程;•引入自动化检测设备:将引入先进的自动化检测设备,提高检测的准确性和效率。

2. 供应链优化供应链是影响产品质量的重要因素之一。

为了改善产品质量,我们将采取以下措施优化供应链:•与供应商建立长期合作关系:与质量稳定可靠的供应商建立长期合作关系,减少供货风险;•建立供应商质量管理体系:与供应商共同建立质量管理体系,包括质量控制流程、质量指标和反馈机制,确保供应商的产品符合我们的质量要求;•加强对供应商的监督:加强对供应商的日常监督,定期进行质量审核和评估。

3. 技术改进和研发投入技术改进和研发投入是提高产品质量的关键。

我们将采取以下措施进行技术改进和研发投入:•加大研发投入:增加研发投入,开展新产品的研发,引入先进的技术和工艺,提高产品的可靠性和耐久性;•加强技术培训:组织员工参加相关的技术培训和学习,提高员工的专业能力和技术水平;•积极参与行业标准制定:积极参与行业标准的制定,确保产品符合国家和行业的质量标准。

改善成果经过一段时间的努力,本次不良品改善计划取得了显著的成果:1.不良率降低:经过全面的质量控制过程改进,产品不良率明显降低,每批次不良率已稳定控制在1%以下;2.产品质量提升:通过技术改进和研发投入,产品的可靠性和耐久性得到了明显的提高;3.客户满意度提升:经过改善措施的实施,客户对产品的满意度得到了显著提升,客户满意度达到了90%以上。

不良品改善报告模板范文

不良品改善报告模板范文一、不良品基本信息。

1. 产品名称:[具体产品名字]2. 不良品数量:[X]个。

3. 发现日期:[具体日期]4. 发现地点:[生产线、仓库或者客户端等具体地点]二、不良现象描述。

这些不良品可真是让人头疼啊!这些产品呢,主要出现了[具体不良现象,比如外观有划痕、零件装配错误或者功能不正常等]的问题。

就拿外观有划痕来说吧,那划痕就像一道道小伤疤似的,在产品漂亮的表面上特别扎眼。

还有那个零件装配错误的,就好像给一个人穿错了鞋子,看起来就特别别扭,而且肯定会影响它正常的使用呀。

三、不良品产生原因分析。

# (一)人为因素。

1. 操作人员疏忽。

咱们有些小伙伴啊,可能在操作的时候有点走神了。

就像那个在装配零件的小李,那天可能是想着晚上吃啥呢,手就没个准头,把零件放错了位置。

他自己后来也特别懊恼,说自己当时就像个迷糊蛋一样。

2. 新员工培训不足。

最近咱们厂不是来了几个新员工嘛,他们对操作流程还不是特别熟悉。

就像在给产品做表面处理的时候,新员工小张不知道操作工具的正确使用力度,结果一不小心就给产品表面划了几道痕,他自己还特别委屈,说都怪自己没学好就上手干活了。

# (二)设备因素。

1. 设备老化。

咱们那台老机器啊,就像个上了年纪的老爷爷,时不时就会出点小毛病。

比如说在加工产品的时候,它的模具已经磨损得比较厉害了,这就导致产品的尺寸有时候会出现偏差,就像老爷爷的手抖了,东西就做不那么精准了。

2. 设备维护不及时。

咱们平时对设备的维护可能有点粗心大意了。

就像那台生产线上的关键设备,本来应该定期检查和保养的,但是呢,因为前段时间订单太多,大家都忙着赶产量,就把设备维护的事儿给耽搁了。

结果呢,设备里面有些小零件松动了都不知道,这就影响了产品的质量。

# (三)材料因素。

1. 原材料质量不稳定。

咱们的原材料供应商提供的材料啊,质量就像坐过山车一样不稳定。

有时候送来的材料硬度不够,这就使得加工出来的产品在使用的时候容易变形,就像用软泥巴捏的东西,稍微一用力就变形了,这可不行啊。

8D分析改善报告(桑菲)1115喇叭-0612听筒(补充版)

3.0612喇叭测试调整:0.8V(20mW额定功率),曲线测试用±2DB管控测试,

4.1115喇叭测试:2V(0.5W额定功率);

责任人:李志安2013-11-8

D5:长期或永久的改善行动:

1作业时在点U杯固定胶时,采用针头避开的方式进行作业;

2.将U杯固定胶由原来透明色调制成“蓝色”胶水,以便看外观人员好目视;

2.不良品上贴有杂音3PCS,用扫频仪进行测试有明显杂音进行分析,喇叭振膜表面有明显压痕;(A:包转珍珠托盘脱粘,喇叭在运输过程中造成喇叭吸叠,振膜下陷导致杂音产生,

二:产生原因(0612听筒)

1:不良品上贴有无声6pcs,其中4CS测试OK,2PCS无声进行分析;(A:对退回进行解析:将护盖解开,发现音圈焊点处开路,对此不良进行工序排查,发现在焊锡工位有不导通修理品投入,没有按放置2天后投入的规定,造成不良产生);

将护盖解开发现音圈焊点处开路对此不良进行工序排查发现在焊锡工位有不导通修理品投入没有按放置2天后投入的规定造成不良产生

深圳市溪水科技有限公司

SHENZHEN STREAM TECHNOLOGY CO., LTD

8D改善报告

日期:2013-11-07

客户

桑菲

产品名

1115喇叭/0612听筒

项目

8600A

3更改包装方式,有原来珍珠托盘式包转更改为保丽龙式包装,对焊锡工位有不导通修理品投入,按放置2天后投入的规定,进行标示,集中出给本司二类客户;

5对“模治具管理规定”进行修订,增加对摆放治具条进行定期清洗;

6调整扫频仪测试时间,由原来1-2S,二个周波数,调整1.5-3S,二个周波数,增加纯音的检出度;

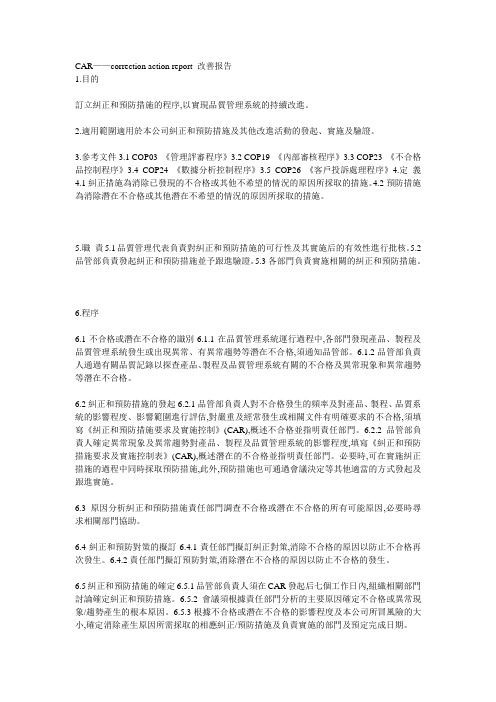

CAR改善报告

CAR——correction action report 改善报告1.目的訂立糾正和預防措施的程序,以實現品質管理系統的持續改進。

2.適用範圍適用於本公司糾正和預防措施及其他改進活動的發起、實施及驗證。

3.參考文件3.1 COP03 《管理評審程序》3.2 COP19 《內部審核程序》3.3 COP23 《不合格品控制程序》3.4 COP24 《數據分析控制程序》3.5 COP26 《客戶投訴處理程序》4.定義4.1糾正措施為消除已發現的不合格或其他不希望的情況的原因所採取的措施。

4.2預防措施為消除潛在不合格或其他潛在不希望的情況的原因所採取的措施。

5.職責5.1品質管理代表負責對糾正和預防措施的可行性及其實施后的有效性進行批核。

5.2品管部負責發起糾正和預防措施並予跟進驗證。

5.3各部門負責實施相關的糾正和預防措施。

6.程序6.1不合格或潛在不合格的識別6.1.1在品質管理系統運行過程中,各部門發現產品、製程及品質管理系統發生或出現異常、有異常趨勢等潛在不合格,須通知品管部。

6.1.2品管部負責人通過有關品質記錄以探查產品、製程及品質管理系統有關的不合格及異常現象和異常趨勢等潛在不合格。

6.2糾正和預防措施的發起6.2.1品管部負責人對不合格發生的頻率及對產品、製程、品質系統的影響程度、影響範圍進行評估,對嚴重及經常發生或相關文件有明確要求的不合格,須填寫《糾正和預防措施要求及實施控制》(CAR),概述不合格並指明責任部門。

6.2.2品管部負責人確定異常現象及異常趨勢對產品、製程及品質管理系統的影響程度,填寫《糾正和預防措施要求及實施控制表》(CAR),概述潛在的不合格並指明責任部門。

必要時,可在實施糾正措施的過程中同時採取預防措施,此外,預防措施也可通過會議決定等其他適當的方式發起及跟進實施。

6.3原因分析糾正和預防措施責任部門調查不合格或潛在不合格的所有可能原因,必要時尋求相關部門協助。

汽车音响维修工作总结报告

汽车音响维修工作总结报告

近年来,汽车音响维修工作在汽车维修行业中扮演着越来越重要的角色。

随着汽车音响系统的不断升级和更新换代,维修工作也变得愈发复杂和专业化。

为了更好地总结和提高汽车音响维修工作的质量和效率,我们对过去一段时间的工作进行了总结和分析。

首先,我们发现汽车音响维修工作中最常见的问题是音响系统出现故障,包括音质变差、无法开机、无法播放等。

这些问题往往需要通过仔细的排查和分析才能找到准确的解决方案。

因此,我们在工作中更加注重对汽车音响系统的故障诊断和维修技术的培训和提升。

其次,随着汽车音响系统的功能越来越多样化,我们也需要不断学习和掌握最新的维修技术和知识。

比如,一些高端汽车音响系统可能涉及到数字信号处理、网络连接、蓝牙技术等,这就需要我们不断学习和更新自己的知识储备,以应对各种复杂的维修需求。

另外,我们还发现在汽车音响维修工作中,客户的需求和期望也在不断提升。

他们希望我们能够快速、准确地解决音响系统的问题,同时还希望我们能够提供一些个性化的定制服务,比如改装音响系统、升级音响设备等。

因此,我们需要更加灵活和多样化地满足客户的需求,提高服务质量和客户满意度。

综上所述,汽车音响维修工作的重要性不言而喻,我们需要不断学习和提升自己的技术水平,以应对日益复杂和多样化的维修需求。

只有不断提高自身的维修技术和服务质量,我们才能更好地满足客户的需求,赢得客户的信任和支持。

希望在未来的工作中,我们能够继续努力,为客户提供更加优质的汽车音响维修服务。

汽车音响维修工作总结报告

汽车音响维修工作总结报告

近年来,随着汽车音响设备的普及和更新换代,汽车音响维修工作也日益受到

重视。

作为汽车维修行业中的一个重要分支,汽车音响维修工作的质量直接关系到车主的驾车体验和安全性。

在过去的一段时间里,我们从事了大量的汽车音响维修工作,现在我来总结一下这段时间的工作情况。

首先,我们对汽车音响设备进行了全面的了解和研究,掌握了各种不同品牌和

型号的汽车音响设备的特点和维修方法。

在实际工作中,我们遇到了各种各样的故障,例如音响无法开机、音质出现问题、音量无法调节等等。

通过对这些故障进行分析和排查,我们能够准确地找到问题的所在,并且采取有效的维修措施,使得汽车音响设备能够恢复正常工作。

其次,我们在维修工作中注重了与客户的沟通和交流。

在接到维修任务后,我

们会和车主进行详细的沟通,了解汽车音响设备出现的问题和车主的需求。

在维修过程中,我们会及时向车主反馈维修进展情况,并且根据车主的要求进行调整。

通过与客户的良好沟通,我们不仅能够提高维修效率,还能够增强客户的满意度。

最后,我们在汽车音响维修工作中注重了团队合作和技术创新。

在团队合作方面,我们会相互配合,互相学习,共同解决遇到的问题。

在技术创新方面,我们会不断学习和掌握最新的汽车音响维修技术,不断提升自己的维修水平。

通过团队合作和技术创新,我们能够更好地完成汽车音响维修工作。

总的来说,汽车音响维修工作是一项需要技术和耐心的工作,我们在这段时间

里积累了丰富的经验,提高了自己的维修水平。

在未来的工作中,我们将继续努力,为更多的车主提供优质的汽车音响维修服务。

2007一汽丰田技术通报

主题:关于喇叭机能不良的报告首先感谢各经销店平日对丰田汽车售后服务工作的大力支持!针对市场上的个别皇冠喇叭机能不良的案件,经过调查明确了原因并对相关生产环节进行了改善。

现将故障的调查结果和改善状况向大家展开。

1. 故障内容:喇叭音质异常或无法发音。

2.故障原因:车辆在条件恶劣的路面行驶时,路面的泥水或小石子等异物会被溅起。

在个别情况下,异物可能会进入喇叭内部造成振动板损坏,导致喇叭机能不良。

3.改善情报:工厂对喇叭的结构进行了变更,在喇叭开口部追加盖板,防止异物的侵入。

切替L/O :2006年12月25日 参考VIN : LFMBD84BX60072630改善前 品番 改善后 品番高音喇叭(High pitch ) 86510-30691 86510-30710低音喇叭 (Low pitch) 86520-30601 86520-306205.拜托事项:如果各DLR 发现类似由于异物侵入导致喇叭机能不良的车辆,请为客户更换改善后的零件,避免 故障再发。

如果发现改善后车辆再发的案件,请尽快发送市场技术报告至一汽丰田技术室,谢谢!如有不明之处 ,请与各分室相关车种担当人员进行咨询。

适用车种:皇冠 适用车型:全车型服务快讯 NO. SBC7-003 发行日:2007-1-25主题:关于花冠后窗升降电机不良故障的调查结果首先感谢各经销店平日对丰田汽车售后服务工作的大力支持。

针对市场上偶发的的花冠车后窗升降电机不良的问题,经过调查明确了原因。

现将故障的调查结果和对应方法向大家展开:1. 故障现象:在后窗玻璃全闭合时按下升降开关,可以听见电机作动的声音,但玻璃并不下降。

2.原因分析:1.在玻璃全关闭时,从车窗框架顶部会对玻璃产生一个向下的反力。

此时在升降电机内部机械结构会产生一个摩擦力以平衡该反力从而使玻璃保持在闭合状态。

2.在车辆的使用过程中,随着胶条的老化,玻璃全关闭时所受到的反力不断增大,导致电机内部摩擦力也随之不断增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•推进Proecss

•Define

•设定目标,组成改善TEAM.

•Measurement •测定水准转换为CTQ.

•Analysis •分析CTQ导出主题.

•Improvement •计划作成进行改善.

•Control

•做成报告完善管理标准.

•End •成果发布会.

•04.3.3-04.3.15 •04.3.16-04.3.30

•支 援

•支 援

活动方针指导 活动促进及推广

活动组织 活动方向及活动内容 数据整理/报告整理

•LGOQC周能平

•生产:陈清华 • 聂群峰 • 曾三芳

•品质部:黄奕龙ຫໍສະໝຸດ •易中亮•

CAR 不良原因分析

DATA收集及现场改善 及处理

CAR来料品质跟进

DATA收集及业体AUIT

CAR工程品质跟踪及 AODIT

✓ PCB 不良

28.6%

✓ 设计 不良

7.1%

•我要革新

•7

•

• Dongdo Electronics

•问题点区分测定

•Define

• Analysis

•Measurement

•Improvement •Control

•TDR

• 从4M(人、资材、机器、方法)分析,结合问题的影响要素,运用 Logic

•易中亮 •集周能平

部门

主要实施作用

厂长

活动顾问

DE

支援指导

DE 生产

TEAM 长

DE 生产 资料收集实行

DE 生产 资料收集实行 DE 生产 资料收集实行

DE OQC 品质跟踪,资料收集

DE IQC 来料品质控制资料收

LG IQC

支援指导

•能够得到的 经营 •上的成果是? • 定量性 / 定性性

•CAR 工程品质不良率

•6

•

• Dongdo Electronics

•CTQ 选 定

•Measurement

•Define

• Analysis•Improvement •Control

•从03年9月CAR工程品质主要问题点作不良现况统计分析,导出改善的CTQ

•TDR

•工程品质不良区分

•改善CTQ确定

✓ IQC 不良

64.3%

•Target(目 标)

•10208PPM

•95 %

•88%

•1200PPM

•工程不良率

•目标

LOT合格率

目标

•预想改善效果

❖定 性 效 果

• ❖ 来料检查ZERO化 ❖ 作业指导书完善 ❖ 工程标准化作业

❖定 量 效 果

❖ LOT合格率88%提高到95%

❖ 工程不良率10208PPM降到1200PPM

力水准:工程管理状态不良,技术水准低

•Good

•2.5 •2.0 •Zshift •1.5 •1.0 •0

•poor

•A •B

•C •D

•1 •2 •3 •4 •5 •6

•Zst

•Good

•我要革新

•Zst=CP*3=0.89*3=2.67 •Zit=CPK*3=0.11*3=0.33 •Zshift=Zst-Zit=2.67-0.33=2.34

- BUYER 投诉率高 - 作业指导书不完善

•推进日程 •定义(D) •测定(M) •分析(A) •改善(I) •管理(C)

04.3.3 - 04.3.15 04.3.16 - 04.3.30 04.4.1 - 03.4.30 04.5.2 - 04.5.29 04.6(长期)

•Team 构成

•姓名 •柳诚烈 •金善鸿 •吴镜荣 •陈清华 •聂群峰 •曾三芳 •黄奕龙

❖ LINE作业不良ZERO化确保

•我要革新

•3

•

• Dongdo Electronics

• TEAM组织结构/推进日程

•Define •Measurement• Analysis•Improvement •Control •TDR

•TEAM组织结构及 •担当业务

•金善鸿经 理

•顾问指导 柳诚烈

•TEAM长 吴镜荣

•为什么 要做(背景)? •内/外部 环境

•怎么样 做 ? •活动方案 - CAR PCB生产能力向上改善(LINE人员调动)

- CAR PCB 生产能力、品质不安定

- 日日问题点检讨会树立,改善成果确保 - 邀请LG生技JIG制作与完善,PCB品质确保

- CAR 改善成果难以确保

- CAR 判定SPEC统一化

•24500PPM下降1200PPM

•我要革新

•定 性 - 来料检查ZERO化

- 作业指导书完善

•- 工程标准化作业

•Neck Point

- 检查、作业技能不足

- 检查员、作业员能力向上育成

•

•- LINE生产管理品质意识差

•目 标 设 定

•Define •Measurement• Analysis•Improvement •Control •TDR

tree

•初步找出问题的潜在因子.

•不良内容

caraudio工程不良改善 报告

2020年5月28日星期四

•`04 Theme 登录书(TDR 活动] •BIG Y:工程品质不良率24500PPM

•Theme名 •CAR AUDIO工程品质改善

• 活动Team名

•神 舟

• 活动 时间 •2004.3.3 – 04.6.3

•决 •部门长 •裁

•部门长

•主要 改善 对象

•Theme 定量性 目标

•KPI

•2003年1-12月

•Target (2004)

•CAR AUDIO 工程不良率

工程不良率 (PPM)

•10208PPM

•1200PPM

•Break Through IDEA

- 检查员检出力和管理能力提高 - CAR 工程管理最优化 - CAR 作业标准化 - 问题点彻底解决方案作成

•CAR 工 程 品 质 现 况

•工程品质目标:4000PPM

•LOT合格率目标:98%

•我要革新

•5

•

• Dongdo Electronics

•工程能力分

•Define •Measurement• Analysis•Improvement •Control •TDR

•析从2003年9月工程品质DATD进行MINITAB工程能力分析,可以看出9月CAR工程能

•04.4.1-04.4.30 •04.5.3-04.5.20 •04.5.21-04.5.29 •04.6.10

•我要革新

•4

•

• Dongdo

•Background

•Define •Measurement• Analysis•Improvement •Control •TDR

• 从2003年1-12月DATD可以看出,CAR工程品质极不稳定,CAR工程品质改善必要.