BGA不良分析、改善报告

BGA虚焊问题分析报告

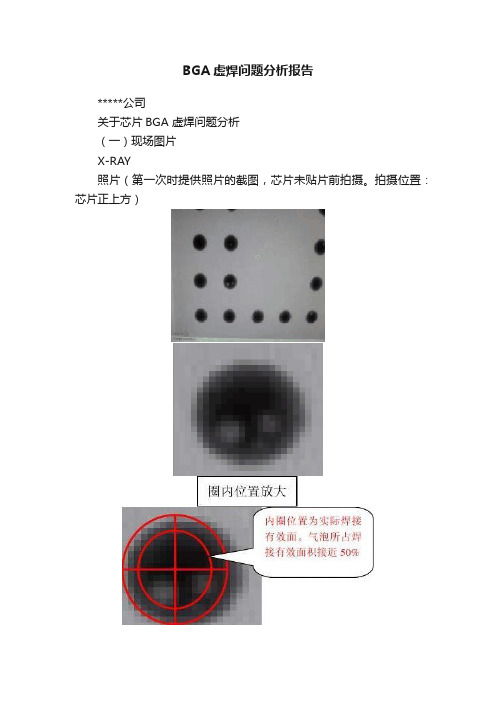

BGA虚焊问题分析报告*****公司关于芯片BGA 虚焊问题分析(一)现场图片X-RAY照片(第一次时提供照片的截图,芯片未贴片前拍摄。

拍摄位置:芯片正上方)回流焊后异常芯片剥离照片问题芯片剥离图片放大图片1位置放大图片2位置问题芯片剥离图片细节放大放大图片1 放大图片2放大图片3回流焊后检测合格芯片剥离照片(芯片焊接面100%剥离)放大图片4(二)图片分析1.图片1焊接面使用高倍显微镜观察:锡面灰暗,空洞很多。

请特别注意红框位置;2.锡面灰暗应是焊锡高温氧化的迹象。

我们认为这里的锡面氧化应是在回流焊的高温影响后发生。

发生的原因与植球与芯片焊面的虚焊有关,并且这种虚焊在回流焊时无法得到改善。

我们认为芯片植球时已存在异常,导致植球与芯片接触面未初步形成有效地IMC(红色框)。

综合后我们认为植球与芯片间的有虚焊现象。

正常时植球后应该形成初步的焊点。

3.空洞较多也说明植球与芯片焊接面存在异常情况的发生;4.根据材质及焊接结合力、拉力分析:我们认为良好的植球与芯片形成良好的IMC后,当我们剥离芯片时大部分的芯片焊接面应被拉起脱落(各图片的蓝色框)。

而且我们剥离的合格芯片产品的焊接面观察,在芯片剥离后确实也是100%脱落(见放大图4)。

而有问题的芯片仅有四点拉脱(见回流焊后异常芯片剥离照片蓝色框);5.我司在外协厂贴片后植球与PCB间形成了良好的IMC,(参见图片3中的紫色框体内)。

整体移除锡球后没有看见异常现象。

(三)图片分析结论1.供方提供的芯片在植球时已出现植球与芯片有效焊接面的虚焊及不确定异常导致的较多空洞现象;2.供方植球时已出现植球与芯片有效焊接面的虚焊及不确定异常导致的较多空洞现象直接导致了SMT回流焊后无法调校的缺陷:芯片焊接面与植球间的虚焊或简单称为融合异常问题在回流焊后没有改善,导致芯片功能异常;(四)供方的回复(以下原文)发件人: **********发送时间: 2010年**月**日 ****收件人: *********主题: RE: Fw: 植球不良照片Hi ******空洞和虚焊是两个概念。

BGA失效分析报告

随着电子设备向高集成度、高可靠性 方向发展,BGA封装广泛应用于各类 电子产品中。然而,BGA失效问题逐 渐凸显,对产品性能和可靠性产生严 重影响。

BGA封装介绍

01

BGA封装特点

高密度、低电感、低热阻、易于 实现高速信号传输等。

02

BGA封装工艺流程

03

BGA失效类型

芯片粘接、引脚焊接、塑封固化 等。

01

03

一款笔记本电脑在使用过程中频繁出现蓝屏和死机现 象,拆解后发现芯片与BGA基板间的粘接材料老化,

芯片脱落导致电路故障。

04

一款平板电脑在使用过程中突然发生屏幕破裂,经检 查发现BGA封装体存在制造缺陷,无法承受机械冲击 。

失效影响分析

性能下降

BGA失效会导致电路性能下降,引发 各种故障现象,如死机、重启、数据 丢失等。

可靠性。

04 BGA失效预防和改进措施

优化封装设计

优化封装设计是预防BGA失效的重要 措施之一。

通过改进BGA的封装设计,可以减少 潜在的缺陷和问题,提高其可靠性和 稳定性。这包括优化焊球间距、改进 焊球材料和减小焊球直径等措施。

提升制造工艺水平

提升制造工艺水平是降低BGA失效风险的关键。

通过采用先进的制造技术和设备,提高BGA的制造精度和一致性,可以显著降低制造过程中可能出现的缺陷和问题。这包括 采用高精度的焊接设备、优化焊接工艺参数和加强过程控制等措施。

BGA失效进行分析和预测,为预防性维护提供支持。

THANKS FOR WATCHING

感谢您的观看

安全风险

对于关键性电子设备,BGA失效可能 引发严重安全问题,如设备损坏、数 据泄露或人身伤害等。

生产成本

浅析SMT工艺中BGA焊接不良原因

浅析SMT工艺中BGA焊接不良原因摘要:随着科学技术的不断发展,现代社会与电子产品密切相关。

随着电子产品向便利/小型化、网络化和多媒体的方向快速发展,对电子装配技术提出了严格的要求。

为了实现这一目标,必须对生产技术和组件进行深入的研究。

表面贴装技术(SMT)符合这一趋势,为电子产品的轻巧、微妙、简洁和小巧奠定了基础。

SMT是现代电子装配最流行的技术。

该技术最大的优点是,传统组件的体积被压缩到微型设备上,而体积只有原来的十分之一,因此可以解决传统电子组件的某些缺陷,如低密度、低可靠性、大容量和高成本。

新的高密度组装技术不断出现,其中球栅阵列(BGA)是进入实际阶段的高密度组装技术。

本文分析了BGA器件的组装特性和焊不良的原因。

关键词:SMT工艺;BGA焊接不良;原因分析引言SMT(Surface Mount Technology,表面贴片技术)是一种在电路板上安装表面安装元件的方法。

它是现代装配技术的核心,是一种复杂且不断发展的技术。

通过掌握制造过程的质量要求,了解各种零部件的焊接问题、原因和解决方案,我们可以不断地防止它们发生。

1BGA技术的发展BGA技术自1960年代的美国开始研究,但直到90年代初,BGA才进入实际应用阶段。

虽然SMT可以组装出轻、薄、短、小的电路,但随着人们对小型化电子电路和I/O引线数提出了更高的要求,继而对具有高引线数的精细间距器件的引线间距以及共面性提出了更为严格的要求。

由于QFP器件受到加工精度、可生产性、成本和组装工艺的制约,管脚的最小间距为0.3mm,这就大大限制了高密度组装的发展。

另外,由于精细间距QFP器件细引线易弯曲、质脆、易断,对引线间的共面性和贴装精度的要求严格,其应用受到了很大的限制,为此美国一些公司就把重点放在开发和应用比QFP器件更优越的BGA器件上。

2 BGA技术的特点BGA技术使用一种引线间距大、长度短的全新的设计方式,采用将圆型或柱状点隐藏在封装下面的结构,这样就消除了精细间距器件中由于引线问题而引起的共面性和翘曲的问题。

BGA焊点的缺陷分析与工艺改进

BGA焊点的缺陷分析与工艺改进发表日期:2007-06-08 22:52 提交者:admin电子科学研究院电子电路柔性制造中心北京装联电子工程有限公司李民冯志刚[摘要]:本文将结合实际工作中的一些体会和经验,就BGA焊点的接收标准、缺陷表现及可靠性等问题展开论述,特别对有争议的一种缺陷——空洞进行较为详细透彻的分析,并提出一些改善BGA焊点质量的工艺改进的建议。

BGA器件的应用越来越广泛,现在很多新产品设计时大量地应用这种器件,由于众所周知的原因,BGA焊接后焊点的质量和可靠性如何是令很多设计开发人员、组装加工人员颇为头痛的问题。

由于无法用常规的目视检查BGA焊点的质量,在调试电路板发现故障时,他们经常会怀疑是BGA的焊接质量问题或BGA 本身芯片的原因,那么究竟什么样的BGA焊点是合格的,什么样的缺陷会导致焊点失效或引起可靠性问题呢?本文将就BGA焊点的接收标准、缺陷表现及可靠性等问题展开论述,特别对有争议的一种缺陷——空洞进行较为透彻的分析。

1BGA简介BGA是一种球栅陈列封装的器件,它出现于20世纪90年代初,当时由于有引线封装的器件引脚数越来越多,引线间距越来越小,最小的器件间距已经达到0.3mm(12mil),这对于组装来讲,无论从可制造性或器件焊接的可靠性都已经达到了极限,出错的机会也越来越大。

这时一种新型的球栅阵列封装器件出现了,相对于同样尺寸的QFP器件,BGA能够提供多至几倍的引脚数(对于BGA来讲其芯片下面的焊球就相当于引脚),而引脚的间距还比较大,这对于组装来讲是件好事,可以大幅度地提高焊接合格率和一次成功率。

通常塑料封装的PBGA是应用在通信产品和消费产品上最多的一种器件,它的焊球成分是普通的63Sn/37Pb,共晶焊料。

军品上有时应用陶瓷封装的CBGA 器件,它的焊球是一种高温的10 Pb /90 Sn的非共晶焊料。

随着BGA器件的不断发展,在美国和日本都开发出了更小封装的微型BGA,其封装尺寸只比芯片大不超过20%,一般被称作μBGA(microBGA)或CSP,它们的焊球最小已达到0.3mm(12mil),焊球间距最小已达到0.5mm(20mil)。

BGA焊接失效分析报告完整版

分析报告样品名称:P C B A(手机主板)型号规格:C389检测类别:委托分析委托单位:××××通信有限公司中国赛宝实验室可靠性研究分析中心PCBA 分析报告合同号:FX044- 1014 第2页共 14 页分析报告所送样品包括三片 PCBA (手机主板)、四片相应的空白 PCB 以及工艺过程中使 用的CPU 器件和焊锡膏,PCBA (手机主板)的型号为C389,样品的外观照片见图1焊锡膏空白 PCBCPUFlashCPU 器件二 分析过程2.1 外观检查图 1 样品的外观照片用立体显 微 镜对空白 PC B 和 BGA 器 件 进 行 外观 检 测,发现 BGA 器件的焊 球大小均匀一 致,共面 性良好(见图 2 和 图 3);空白 PC B 焊 盘表面存在一些坑 洼点(见图 4 和图 5), 除 此 之外未 观 察 到 明 显的 异 常。

图 2 CPU 器件中 BGA 焊球的外观照片 图 3 CPU 器件中 BGA 焊球的局部外观照片坑洼点图 4 PCB板中CPU焊盘的外观照片图 5 PCB板中Flash的外观照片2.2 X-RAY检测为了对焊点的内部状况进行检测,采用 X 射线系统对焊点质量进行无损检测,(X-Ray 的照片见图 6 至图9),由照片可观察得出 BGA 焊点大小均匀一致,除发现焊点内部存在少量空洞外,未发现焊球错位,焊料熔融不完全以及桥连等明显焊接缺陷。

图 6 CPU焊点的X-ray典型照片图7 Flash焊点的X-ray典型照片图8倾斜后观察到的CP U焊点的X-ray照片图9倾斜后观察到的Flas h焊点的X-r ay照片空洞空洞图10部分CPU焊点的放大照片图11部分Flash焊点的放大照片2.3金相切片分析在样品上截取失效的BGA器件,用环氧树脂镶嵌后打磨抛光,用金相显微镜观察BGA器件焊点的金相切片,焊点的金相照片见图12~图25。

BGA不良分析改善报告

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

本文主要针对BGA失效原因及质量提升方法进行分析,并提供相 应失效原因的解决办法,为提高含BGA元件PCBA合格率提供技 术参考。希望能为公司当前在生产制造含BGA产品中遇到的问题, 提供帮助。

BGA有不同类型,不同类型的BGA有不同的特点,只有 深入了解不同类型BGA的优缺点,才能更好地制定满 足BGA制程要求的工艺,才能更好地实现BGA的良好装 配,降低BGA的制程成本。

目前含BGA的PCB板采用的工艺形式较多是 OSP(有机保焊剂)和 ENIG(化镍金)。我 公司产品对两种工艺的PCB都有使用。

两种不同工艺的PCB,因为其本身的工艺特 点,使用不当,会导致不同方式的失效。有 必要分别予以详细介绍。

业界对含BGA PCB工艺选用情况:

8

7

6

5 Percentage of Voids

左图是ENIG工艺PCB焊盘NI层 存在裂纹,当有裂纹存在时, 镍层的表面致密性差,后续浸 金工艺中的酸液容易残留其中, 致使NI层腐蚀氧化,导致焊盘 的可焊性不好。由于焊盘的可 焊性较差才导致焊盘与焊料之 间润湿不良,不能形成良好的 金属间化合物层。出现:“黑 焊盘”、不浸润等不良现象。

BGA元件引起的不良分析

BGA元件引起的电子产品功能不良分析改善一般的BGA元件导致产品功能不良或性能不稳定主要原因有三点:一是制造不良(虚焊、假焊、连锡、烧坏芯片),二是原材料不良(来料不良或储存不当),其次是设计。

具体问题要具体分析,根据根本原因采取对应措施,以下内容仅做参考分析的方向。

第一部分------原因分析一、原材料不良1.原材料供货时是否本身有一定比例的性能不良。

2.是否是二手物料或呆滞旧料(重新植球锡球大小不均匀或存放很久的库存呆滞料)。

3.BGA是否存放太久(半年以上),供货时已存在锡球表面氧化现象(颜色变暗、发黑、浅灰色)。

二、包装方式1.BGA散料、尾数包装方式是否合理,是否由于包装方式不恰当导致BGA锡球压扁或掉球,是否长期将BGA元件放置在非真空环境中,导致锡球氧化。

2.原包装物料在运输和储存过程能否保证真空包装无破损漏气现象,存放的环境是否符合这类元件要求。

三、贴装前的准备工作1.BGA包装漏气或非真空包装时间超过72小时,是否经过烘烤后贴装。

2.BGA上线前是否经过基本抽检(目视锡球大小是否均匀,锡球表面是否变色,银白色为正常,锡球发黑,颜色变暗或变成浅灰色,证明锡球已经发生不同程度的氧化,有可能导致焊接不良)四、锡膏印刷质量控制1.SMT印刷时是否针对BGA元件焊盘的印刷质量做了100%检查,然后再投入贴片。

2.SMT钢网是否有堵孔现象,导致漏印或少锡;印刷机刮刀压力是否适中,保证锡膏厚度均匀(目测印刷后PCB焊盘上的锡膏无明显拉尖或锡膏厚度不均匀现象)3.印刷前目检BGA焊盘的焊接点大小是否一致,油墨覆盖是否均匀,油墨过后会导致印刷拉尖,锡膏厚度不均匀(目视焊盘大小无明显区别,油墨无明显凸起或目视焊盘明显呈凹下去状态, PCB的油墨厚度在实际操作中可测性不大,目前最实用的非标准检查方式就是目测,可操作性比较强)。

4.PCB表面是否有异物或灰尘,PCB油墨共面性是否有保证。

(目视PCB焊盘与油墨几乎处于同一平面,或用手刮油墨无明显阻力,油墨覆盖不可过厚且厚度要均匀)五、贴装设备(贴片机)贴装BGA元件的设备,是否有激光识别矫正装置,能否识别锡球不大小规则或变形的BGA,能否进行激光图像识别,区别锡球表面是否氧化或少球。

01-103293-04 BGA线路连锡Short不良原因分析及改善报告---Update

自动曝光机台生产时,当生产拒曝 时机台自动提示NG,人员将无法进 行曝光生产动作

结果发现: 防焊站自动曝光机SOP要求,当发生拒曝现象时,厂内需确认底片是否存在涨缩,若超出+/-1mil的管控范围,则需重新 绘底片作业,但未说明当底片涨缩无异常时,具体操作流程,人员选用手动机台生产,机台并无自动提示功能,当 发生曝偏不良时,无法及时发现,导致此曝偏不良的产生。

PCB USI 仓库 PCBA

4160

491

安排我司驻厂确认,无法维修的报废处理

库存 昱鑫 WIP

PCB

32

安排退库确认,未发现不良

PCB

0

/

4

4.原因分析

客诉不良图片观察:

可明显观察到BGA区域线路存在连锡,且PAD有油墨附盖现象,可判定此连锡处线路存在露铜。

线路露铜连 锡

客退不良板回厂观察:

对比Top面&Bottom面方形光学点,在CCD高倍显微镜下观察,发现Bottom面光学点存在偏移且油墨on PAD现象, 故判定此客诉异常为防焊偏移导致的线路露铜连锡Short。

防焊站需对曝光偏移进行确 认,如出现切破状况则需量测 板子与底片涨缩确认曝光比 例是否合适,如果偏移未出现 切破且满足客户要求则正常 制作. 上机前对底片进行涨缩量测 确认,如果底片涨缩超出 ±1mil范围,则对底片进行底 片重绘重新进行曝光.

防焊站需对曝光偏移进行确认, 如出现切破状况则需量测板子 与底片涨缩确认曝光比例是否 合适,如果偏移未出现切破且满 足客户要求则正常制作. 上机前对底片进行涨缩量测确 认,如果底片涨缩超出±1mil范 围,则对底片进行底片重绘重 新进行曝光;如果底片涨缩正常, 则需反馈PE对制程能力进行分 析确认.

32.BGA不良分析(二)

b.另一種可能之情形為導熱散熱極其迅速之TBGA, 其 Solder Bump為Sn63/Pb37之正常流速過快或預熱段不足 皆會造成在回焊時介面上有micro crack 或錫形不佳之情 形。

原因:如果溫度曲線不正確,如:太長,那麼共熔的焊錫會 原因: 影響高焊點的焊錫之熔錫溫度與金屬結構。 因此,降低其共 熔時的焊點接近至共晶熔合溫度,可避免產生一個高度敏感 介面金屬而易產生裂痕擴展的脆性區域α金屬。 解決方法: 解決方法:調整溫度曲線(快速升溫與冷卻)將可減少產生不 良之可能性。

原因: 原因: a.錫膏黏稠度不理想,在回焊過程中錫膏太乾或太濕就會產 生小錫球或者粒徑選擇不正確。 b.溫度升溫太快就會導致微小的爆炸效應以產生微小的錫 球。 解決方法: 解決方法: a.檢查錫膏耐儲時間與儲存條件,進行Slump試驗以吻合指 導方針。 b.降低升溫曲線以確保錫膏內溶劑不要揮發過快,致使 Solder Paste Slump 或產生濺錫之現象。

表面魚鱗結構( 表面魚鱗結構 Scaling ):焊點表面出現不規則圖案,特別 : 是BGA 錫球,本質上均勻且類似魚鱗或玉米片。

原因: 原因: a.當錫球由固態變為液態時,在錫球表面產生均勻的體積變 化。 錫球獲得足夠熱量開始回流,但在加熱過程停止後, 留下其觸變性或錫/鉛狀呈漿糊狀的圖案。 在適當的加熱 時間長度下,焊錫未達熔點將導致零件腳在表面剝離以致 無法完全連接。可見的鱗片可指出提供給要達完全回焊的 焊點與提供足夠活性能量來產生,適當金屬內部結合的熱 量不足,金屬內部結合的缺乏將導致不成熟焊點的失敗。

BGA失效分析报告

U36

U35

問題描述

• 有 3 片ICT Failed PCBA, U65 的 BGA 脫落 • 斷裂位置在錫球與零件基板連接面

U65

問題描述 (接上頁)

• 斷裂後BGA上所有錫球仍品停止生產!!!

失效分析(三) - 結果

BGA 錫球在破壞性橫推斷裂后的切片圖

– 原零件顯示正常失效方式 – 延展性破裂 – 新零件顯示異常失效模式 – 脆弱,易破裂

正常失 效模式

剪切方向

異常失 效模式

剪切方向

原元件

新元件

失效分析(三) - 結果 (接上頁)

• 新零件的錫球上含有不正常之錫銀合金 - IMC (Inter Metallic Compound) • 但在原零件並無此 IMC • 業界認定大量 IMC 容易造成易碎.

0.64mm

失效分析 (三)

與香港科技大學合作對樣品 (不良及良品) 做以下測試 : 拉力及剪力測試 ( Pull & Shear Test ) 電子光譜掃瞄分析 ( EDX - Energy Dispersive X-ray Spectroscopy ) 電子掃瞄顯微鏡分析 ( SEM - Scanning Electron Microscope )

究竟那一個Factor影響最大??? 進行 DOE 分析

DOE 分析 (一)

• 利用 2 Factors ; 2 Level DOE

– Factor 1: 迴焊Profile

– Level 1: 原有Profile

– Level 2: 新Profile (加長Soaking區) – Factor 2: 鋼网開孔 – Level 1: 原有鋼网 – Level 2: 新鋼网 (開孔縮少20%)

BGA失效分析报告

元器件,立体显微镜下观察样品的失效部位,结果表明:焊点开裂脱落主要发生在焊料与 PCB 焊盘之间,断裂面光滑,部分焊盘呈现灰黑色,代表性外观照片见图 3 和图 4。 ……本页以下空白……

中中国国赛广宝州实市验天室河区东莞ww庄w.路rac1.1c0e号 rac@ 电话:020-87236986 投诉传电真话::002200--8877223377108157

网 站:

中中国国赛广宝州实市验天室河区东莞ww庄w.路rac1.1c0e号 rac@ 电话:020-87236986 投诉传电真话::002200--8877223377108157

对所送跌落失效品和未跌落样品的 BGA 焊点进行分析,均发现焊点在 IMC 与镍层的富磷 层间存在开裂,开裂界面 PCB 焊盘镍层平整,普遍出现晶界裂纹。焊接后镍层产生晶界裂纹 主要由于 PCB 焊盘镍层质量较差,熔融的高温无铅焊料对镍层的浸蚀,导致晶界裂纹产生。 富磷层的形成是由于在焊接过程中,Sn 与 Ni 以及焊料中的 Cu 不断的相互扩散产生 SnN(i Cu) 金属间化合物,而镍层中的磷不参与合金化,随着焊接的进行,镍不断的减少、磷不断的沉 积,在镍和 IMC 界面富集将形成黑色的富磷层,富磷层的产生主要与回流时间过长或温度过 高有关。晶界裂纹与富磷层的存在会降低焊点与焊盘之间的结合强度,使得焊点在受到外界 应力时容易开裂。

分析报告

合同号:

共 11 页 第 7 页

在 SEM 下观察 PCB10 样品未焊接的裸焊盘表面,结果表明金层表面未见明显腐蚀,

污染等异常;用化学方法除去裸焊盘表面的金层,镍层表面也未见明显腐蚀,表面 P(磷)

BGA焊接品质分析改善

斷裂界面出現在IMC層.IMC層晶粒粗大,出現樹枝狀晶格排列,由冶 金原理可知,晶粒愈大則其机械強度愈低,從而導致CRACK机率增大

什麼原因導致IMC層晶粒粗大呢??

BGA CRACK分析

BGA CRACK分析之四

晶粒粗大的原因是IMC層晶粒成長時間過長(冶金學)

AFTER REFLOW

MONTH

Plan Actual

一

二三

402,386 285,680 266,748

398,745 275,382 253,807

四

五六

七 八九

十 十一 十二

500,217 217,914 346,122 627,243 305,069 407,139 427,834 340,889 494434

334,956 215,353 342,602 636,432 306,482 405,023 427,657 338,869 491537

1170

857

5430

1570

1400

1369

341

160

小結: 改善后不良率<200PPM

BGA CRACK要因分析

法

貼裝不良 PCB

HANDLING 方法不當

FVS測試 治具不良

插件 維修 治具不良

機

料

流板方法不當 迴流焊溫度不當

波峰焊接溫度不當 印刷錫膏不良

物料使 用不當

來料不良

為

物料儲存 不當

slope <3ºC/sec

40-90 seconds

slope <3ºC/sec

實際:

升溫斜率<2OC

均溫時間:72秒

bga焊点的缺陷分析与工艺改进(doc11页)

BGA焊點的缺陷分析與工藝改進[摘要]:本文將結合實際工作中的一些體會和經驗,就BGA焊點的接收標準、缺陷表現及可靠性等問題展開論述,特別對有有爭議的一種缺陷洞進行較爲詳細透徹的分析,並提出一些改善BGA焊點質量的工藝改進的建議。

[A bstract] :The acceptable criterions, solder defects and reliability of BGA solder joint are discussed here. Es-pecially a disputed defect behave, void,will be analuzed detailed. Some suggestions of improving BGA soldetjoint quality will be also put forward.BGA器件的應用越來越廣泛,現在很多新産品設計時大量地應用這種器件,由於衆所周知的原因,BGA的焊接後焊點的質量和可靠性如何是令很多設計開發人員、組裝加工人員頗爲頭痛的問題。

由於無法用常規的目視檢查B GA焊點的質量,在調試電路板發現故障時,他們經常會懷疑是BGA的焊接質量問題或BGA本身晶片的原因,那麽究竟什麽樣的BGA焊點是合格的,什麽樣的缺陷會導致焊點失效或引起可靠性問題可靠性問題呢?本文將就BGA焊點的接收標準、缺陷表現及可靠性等問題展開論述,特別對有爭議的一種缺陷空洞進行較爲透徹的分析。

1.BGA簡介BGA是一種球柵陳封裝的器件,它出現於20世紀90年代初,當時由於有引線封裝的器件引腳數越來越多,引線間距越來越小,最小的器件間距已經達到0.3mm(12mil), 這對於組裝來講,無論從可製造性或器件焊接的可靠性都已經達到了極限,出錯的機會也越來越大。

這時一種新型的球柵陣列封裝器件出現了,相對於同樣尺寸的QFP器件,BGA能夠提供多至幾倍的引腳數(對於BGA來講其晶片下面的焊球就相當於引腳)而引腳的間距還比較大,這對於組裝來講是件好事,可以大幅度地提高焊接合格率和一次成功率。

BGA焊点失效因素及改善

BGA焊点失效与承垫坑裂由于无铅焊接的强热造成板材树脂已处于α2软弱的橡胶态,再加上BGA封装载板顶部内硅晶片的CTE只有3-4Pppm/℃,且在强热中载板本身XY的CTE达15ppm/℃之际,其两者之差异会迫使BGA载板会发生凹形上翘(Concave Warpage)。

于是此种BGA四个角落向上的拉力,经常会酿成不同的灾难,也就是垂直拉拔中会呈现不同的失效模式(Failure Mode):图10 大型BGA无铅回焊的强热中,其载板(Substrate在XY之CTE约14-15ppm/℃)将因矽芯片的CTE太小(3-4ppm/℃)而呈现上凹现象。

此时会将外线的有铅锡球拉而消除其应力,无铅球则因刚性较大而容易出现断头或断脚的危机(注意此图为室温回复后的外观)。

图12 左图为强热中已发生的坑裂,但于降温后又使得基材回缩到原状,然而却出现无法愈合的开裂情形,右图为红墨水试验后所见到的铜垫上附着的基材,也就是坑裂最明显的证明。

所幸BGA于无铅焊接中均未出现上述故障者,则刚性较明显与硬度较大的无铅锡球,当强热使载板朝上用力扯拉中,会直接将力量传达给球脚的顶部与底部而发生断头与断脚,甚至有可能将PCB承垫底部的树脂连根拔起斜向拉裂。

事实上事后用红墨水试验法(Dye and Pry)即可判断其等板材是否有裂缝存在。

图14 左图说明无铅回焊之上风温比下风温高出50℃中,另将使得PCB呈现隆起现象,也更造成了BGA角球被拉长扯裂的应力。

右图说明板面所贴装较大型之电容器时,由于其CTE与PCB的CTE相差很大,且在α2板材变软下,其拉扯的应力,也经常会将板材斜向局部拉裂。

改善行动全新定义的“承垫坑裂”(Pad Crater)是2006年3月由Intel论坛的一位Gary Shade首先提出,之后Intel另一位Gary Long又于2006年10月深圳所举办的IPC/CPCA论坛中再度加以陈述,并组织了业界共同研究的单位,其中IT知名大厂Intel、Cisco、Jabil、Sun、IBM、Foxconn(鸿海)、Dell、Lenovo(联想)、Merix、Apple、Isola、Celestica、Henkel、Dage均已参与,该WG之工作目标将锁定在:至于目前可行性的实际改善办法约有:1. 取消大型BGA四个角落的各三颗球脚,或布置无功能的假球脚与假承垫。

BGA不良分析、改善报告

B.器件的放置

BGA的准确贴放很大程度上取决于贴片机的精确度, 以及镜像识别系统的识别能力。SIEMENS设备均能满 足要求,唯一要确保设备状态稳定,使用feeder、吸 嘴正常,无抛料现象。

有可能某个焊球在Z方向上略小于其他焊球。为了保证 焊接的良好性,使BGA器件在安放时其焊球能够与焊 膏充分接触。减少BGA某个引脚空焊的现象。通常可 以将BGA的器件高度减去0.1~0.2mm。

二、计划&生产管控

1.

OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的 工时排线,不得超过规定时限。

计划把握进料状况. 料齐后才可以安排上线。 BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破 坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 生产时不能一次拆很多包,使用完一包再拆一包; 禁止裸手接触PCB板内元件焊盘。

2、CBGA(CERAMIC BGA)陶瓷封装BGA 其优点是: ①封装组件的可靠性高。 ②共面性好,焊点形成容易,但焊点不平行度交差。 ③对湿气不敏感。 ④封装密度高。 其缺点是: ①由于热膨胀系数不同,和环氧板的热匹配差,焊点 疲劳是主要的失效形式。 ②焊球在封装体边缘对准困难。 ③封装成本高。

a.BGA来料质量控制

BGA机器本身的失效或不良是导致焊接 不良的一个潜在危害。 右图是未焊接使用的BGA图片,焊球内 部存在裂缝缺陷。这种裂缝将可能引起 焊球与BGA本体PCB之间形成假焊。 这种问题,在不良分析中往往容易忽视, 或找不出不良原因。 来料检验部门有必要对来料进行抽样, 在显微镜下检验确认。

BGA_INT现象品质分析报告总结

9

3.1. 焊点原因分析

d. 观察BGA 本体与焊球的焊接状态,我们发现部分BGA本体与BGA的焊 球之间未能良好的焊接形成合金层,有严重的氧化现象,初步判断; 造成INT现象的原因在BGA 植球时BGA 焊盘氧化或存在污染物, BGA锡球没有和BGA焊盘焊接OK; 参考图片说明:

10

4. 解决方案和改善行动计划

4.1. 解决方案

4.1.1. 调整现在使用的焊接温度曲线,适当减少恒温时间,在回流炉的 焊接区充分发挥助焊剂的活性,期望获得更好的焊接效果,

4.1.2. 增大钢网BGA 的开孔, 0.6mm球径原钢网开孔是0.6的方孔.下 次生产开0.65mm的圆形孔,增加锡浆中助焊剂含量. 4.1.3. 跟踪下一批生产时,BGA 来料状态和操作过程, 是否存在不规范的操 作,特别注意和监督BGA抛掉后重复使用的操作;

4.1.4. BGA 涂助焊膏过回流炉500pcs(new date cord),目的是希望有 利于除去BGA PAD的氧化物,(在机型RT0406D试验) 4.1.5. 跟踪下一批生产时, 剩余BGA (old date cord )的状态测试,

11

5. 改善行动计划

10

11

12

13

14

15

16

17

18

19

验证结 果

备注

BGA涂助 焊膏

钢网开 孔

炉温优 化

12

6. 结果评估和结论

BGA_INT现象品质分析报告

3. 焊点原因分析

鱼骨分析图法

人

料

BGA 物料问题

焊接的温度曲线不合适 操作不规范,BGA 焊球受损

气孔

环

法

机

3.1. 焊点原因分析

3.1.1. BGA (Uxxx), 在不正确的操作中受损; 在不正确的操作中受损; a. 我们检查了所有剩余的BGA, 没有发现焊球受损的情况; 我们检查了所有剩余的BGA, 没有发现焊球受损的情况; 数量:300PCS, 供应商: 生产日期: 数量:300PCS, BGA 供应商: xxxxx, 生产日期: xxxx, b. 我们需要跟踪下一批生产时,BGA的操作过程; 我们需要跟踪下一批生产时,BGA的操作过程 的操作过程; c. 我们需要继续跟踪下一批生产时,检查BGA 来料时锡球焊接状态, 我们需要继续跟踪下一批生产时,检查BGA 来料时锡球焊接状态, 生产日期和测试结果。 生产日期和测试结果。

3.1. 焊点原因分析

3.1.2. 焊接曲线的分析 a. 我们检查和分析现在使用的焊接曲线,发现恒温时间可能过长,使 我们检查和分析现在使用的焊接曲线,发现恒温时间可能过长, 的锡浆中助焊剂的活性过早的失去作用, 的锡浆中助焊剂的活性过早的失去作用,不利于获的更好的焊接 质量,需要进一步的精确调整, 质量,需要进一步的精确调整, b. 参考现在使用的焊接曲线,BGA 的焊接曲线和锡浆的焊接曲线说 参考现在使用的焊接曲线,BGA 明:

3.1. 焊点原因分析

3.1.3. BGA 物料的分析 a. 我们将功能坏机的BGA (Uxxx), 在修理位加热后直接取出; 我们将功能坏机的BGA 在修理位加热后直接取出; b. 在40倍的放大镜下观察: 40倍的放大镜下观察 倍的放大镜下观察: c. 观察PCB与焊球的焊接状态,发现所有焊球与PCB的焊接状态 观察PCB与焊球的焊接状态 发现所有焊球与PCB的焊接状态 与焊球的焊接状态, 是可以接受的,如图所示; 是可以接受的,如图所示; 参考图片说明: 参考图片说明:

BGA不良分析、改善报告

BGA不良分析、改善报告目录一、内容概括 (1)二、BGA不良现象概述 (1)三、BGA不良详细分析 (2)3.1 不良现象描述 (4)3.2 不良现象原因分析 (4)3.3 不良现象影响评估 (5)四、BGA不良改善方案 (6)4.1 改善方案制定原则 (7)4.2 改善方案实施步骤 (8)4.3 改善方案效果预测 (8)五、BGA不良改善成果展示 (10)5.1 改善前后对比分析 (11)5.2 改善成果量化评估 (12)5.3 改善成果应用前景展望 (13)六、结论与建议 (14)6.1 结论总结 (16)6.2 建议提出 (16)一、内容概括本报告旨在深入分析BGA(球栅阵列)不良品产生的原因,并提出针对性的改善措施。

通过对不良品的详细统计与分析,结合生产工艺、材料特性等多方面因素,我们识别出主要的不良模式及成因,为后续的改进工作提供了明确的方向。

在改善方案方面,我们提出了切实可行的改进措施,并对实施效果进行了预测。

通过这些改善措施的实施,我们期望能够有效降低BGA不良率,提升产品的整体质量和可靠性,从而满足客户的需求和期望。

本报告还强调了持续改进的重要性,建议公司应建立长期的不良分析与改善机制,不断优化生产工艺和管理流程,以实现产品质量的持续提升。

二、BGA不良现象概述在电子制造行业中,BGA(Ball Grid Array,球栅阵列)封装技术因其高密度、高可靠性和良好的电性能而广泛应用。

随着电子产品向高性能、小型化发展,BGA封装的不良品率也逐渐上升,给企业带来了巨大的经济损失和市场竞争压力。

焊球缺陷:焊球是BGA封装的重要组成部分,其质量直接影响到BGA的整体性能。

焊球缺陷主要包括焊球偏移、焊球缺失、焊球断裂等,这些问题会导致BGA无法正常工作,甚至引发更严重的产品故障。

封装体破裂:BGA封装体的强度和密封性对其性能至关重要。

在制造过程中或使用过程中,由于各种因素的影响,如高温、湿度、压力等,可能导致封装体破裂,从而影响产品的可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小结

对BGA、PCB、锡膏的来料质量的严格把控,对提升 BGA上线合格率有很大帮助。须确保以下三点:

1.选择高端的有质量保证的供应商; 2.对来料要进行必要的检验,保证上线质量; 3.BGA、PCB板、锡膏来料储存、使用要符合工艺要

求。

返回

2.SMT制程控制

在SMT制程中导致BGA失效的工艺环节和原因 很多,比如ESD、钢网开孔、锡膏印刷、贴片、 回流焊接、炉温板制作等等,要想降低SMT制 程中BGA的失效,需要在多方面进行全面控制。

●浸润阶段 这一阶段助焊剂开始挥发。温度在150℃~ 180℃之间

应保持70~90 秒,以便助焊剂能够充分发挥其作用。

●回流阶段 这一阶段的温度已经超过焊膏的熔点温度,焊膏熔化

成液体,元器件引脚上锡。该阶段中温度在220℃以上 的时间应控制在50 ~ 90 秒之间。如果时间太少或过 长都会造成焊接的质量问题。BGA焊点峰值温度应该 控制在240~250 ℃。 ●冷却阶段 这一阶段焊膏开始凝固,元器件被固定在线路板上。 同样的是降温的速度也不能够过快,一般控制在4℃/ 秒 以下,较理想的降温速度为3℃/秒。由于过快的降 温速度会造成线路板产生冷变形,它会引起BGA焊接 的质量问题,特别是BGA外圈引脚的虚焊。

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

BGA焊接后Ball与本体PCB板分离在一定程度上与BGA本 体的质量不良有很大关系。 下图:

b.BGA物料管控

导致BGA本身失效的原因可以大致分为 两类:

静电击穿和因MSD(潮湿敏感)原因失 效两类。

所以在使用前及使用过程中要有相应的 防护措施。

BGA物料储存防护措施

1) BGA 拆封与储存 (1) 真空包装未拆封之 BGA 须储存于温度低于 30°C,相对湿度小于75%的环境,使用期限为一年。 (2) 真空包装已拆封的 BGA 须标明拆封时间, 未上线的BGA,储存于防潮柜中,储存条件≦25°C、 20%RH。 (3) 若已拆封BGA但未上线使用或余料,必须储 存于防潮箱内(条件≦25℃,20%R.H.) ,尽量抽真空包 装方式储存。

为保证BGA焊接良好,选择加工能力强的PCB板 供应商是须要的。

d.锡膏选择及使用管控

锡膏的优劣也是影响BGA焊接的一个重 要因素,选择锡膏常考虑以下几个方面: 良好的印刷性、可焊性和低残留物。

右图是锡膏残留物过 多,会引发不良:

锡粉颗粒的直径选择也很重要,我们在选择 时要从各方面因素综合考虑。由于BGA的引脚 间较小,丝网模板开孔较小,所以我们采用 直径为45mm以下的焊膏(3或4号粉)。

2、CBGA(CERAMIC BGA)陶瓷封装BGA 其优点是: ①封装组件的可靠性高。 ②共面性好,焊点形成容易,但焊点不平行度交差。 ③对湿气不敏感。 ④封装密度高。 其缺点是: ①由于热膨胀系数不同,和环氧板的热匹配差,焊点

疲劳是主要的失效形式。 ②焊球在封装体边缘对准困难。 ③封装成本高。

BGA不良分析、改善报告

华阳通用SMT部:史泓基 2010.10

目录

一.概述 跳转 二.BGA上线质量情况简介 跳转 三.导致BGA不良的各种原因分析、以及

对应预防措施 跳转 四.典型不良案例分析 跳转 五.双面BGA设计注意事项

一.概述

当前BGA(Ball Grid Array球栅阵列封装)在电子产品中已有广 泛的应用,在我司实际生产应用中,由于物料不良、制程管控、 返修难度高等因素,导致BGA器件失效率高,严重影响产品质 量,甚至影响我司高端产品开发进度。如何提升BGA质量,已经 成为当前PCBA质量改进中首要课题。

返回

1.BGA、PCB板来料质量控制

a.BGA来料质量控制

BGA机器本身的失效或不良是导致焊接 不良的一个潜在危害。

右图是未焊接使用的BGA图片,焊球内 部存在裂缝缺陷。这种裂缝将可能引起 焊球与BGA本体PCB之间形成假焊。 这种问题,在不良分析中往往容易忽 视,或找不出不良原因。

来料检验部门有必要对来料进行抽样, 在显微镜下检验确认。

再次,不要给使用24H之后的焊锡膏添加稀湿剂.因为使用过24小时的焊 锡膏里的助焊剂挥发,不能有效去除BGA ball、PCB焊盘表面的氧化物, 会导致氧化物隔离在焊接层之间,导致不能形成良好的金属见化合物。 出现如“枕头效应”、假焊等不良。

最后需要强调:锡膏使用、管理要严格按照“锡膏使用管理规定”操作。

BGA通常分为三类,每类BGA都有自己独特的特点和优 缺点:

1、 PBGA(PLASTIC BALL GRID ARRAY)塑料封装BGA 其优点是: ①和环氧树脂电路板热匹配好。 ②焊球参与了回流焊接时焊点的形成,对焊球要求宽

松。 ③贴装时可以通过封装体边缘对中。 ④成本低。 ⑤电性能好。 其缺点是:对湿气敏感以及焊球面阵的密度比CBGA 低

B.器件的放置

BGA的准确贴放很大程度上取决于贴片机的精确度, 以及镜像识别系统的识别能力。SIEMENS设备均能满 足要求,唯一要确保设备状态稳定,使用feeder、吸 嘴正常,无抛料现象。

有可能某个焊球在Z方向上略小于其他焊球。为了保证 焊接的良好性,使BGA器件在安放时其焊球能够与焊 膏充分接触。减少BGA某个引脚空焊的现象。通常可 以将BGA的器件高度减去0.1~0.2mm。

返回

二.BGA上线质量情况简介

统计数据查阅附件:

BG A质量改善跟踪 统计

从统计情况看: 1.试产机型BGA不良率:12.9%; 2.量产机型BGA不良率:0.85% 3.PCB板不同供应商之间存在差异; 4.OSP工艺直通率高于ENIG工艺;

对BGA不良原因,我公司对BGA焊接不良原因分析较 少,缺乏必要的分析工具和材料。以下是赛宝实验室 提供数据:

本文主要针对BGA失效原因及质量提升方法进行分析,并提供相 应失效原因的解决办法,为提高含BGA元件PCBA合格率提供技 术参考。希望能为公司当前在生产制造含BGA产品中遇到的问 题,提供帮助。

BGA有不同类型,不同类型的BGA有不同的特点,只有 深入了解不同类型BGA的优缺点,才能更好地制定满 足BGA制程要求的工艺,才能更好地实现BGA的良好装 配,降低BGA的制程成本。

3、TBGA(TAPE BGA)带载BGA 其优点是: ①尽管在芯片连接中局部存在应力,当总体上同环氧

板的热匹配较好。 ②贴装是可以通过封装体边缘对准。 ③是最为经济的封装形式。 其缺点是: ①对湿气敏感。 ②对热敏感。 ③不同材料的多元回合对可靠性产生不利的影响。

实际操作建议:最好每次只发几个小时或一个班需求的物料。

受潮的元器件过回流焊时,它所附带的潮气就会汽化,会出现焊球“吹 孔”、”溅锡”、锡珠、气泡等不良,影响焊接质量。

3.接触BGA的整个过程需要采取静电防护措施。 尤其是间接不是固定岗位的作业人员(包括技术、物 料员、等等),必须禁止裸手拿料。

c.PCB板来料、使用管控:

目前含BGA的PCB板采用的工艺形式较多是 OSP(有机保焊剂)和 ENIG(化镍金)。我 公司产品对两种工艺的PCB都有使用。

两种不同工艺的PCB,因为其本身的工艺特 点,使用不当,会导致不同方式的失效。有 必要分别予以详细介绍。

业界对含BGA PCB工艺选用情况:

BGA开裂占: 19%(BGA本身可焊性)

PCB上锡不良:17%(PCB焊盘氧化、污染、分层、漏 电、腐蚀等)

焊点开裂占: 16%(贴装工艺、热撕裂、空洞、虚焊、 其他原因如:ESD、MSD、设计等等占48%

返回

三.导致BGA不良的各种原因分析、以及对 应预防措施

导致BGA不良的原因较多,根据前面的数据统 计,主要影响因素依次是: 1.物料来料质量(BGA物料、 PCB板、锡膏)、储 存环境 2. SMT制程控制 3.PCB pad设计 4.人员操作、ESD等其他因素

焊锡膏使用注意事项

首先,要保证所有的焊锡膏在6个月已内,超过6个月的焊锡膏严格意义 上说是不能够使用了.这是严谨的,不要抱着侥幸的心理.

其次,焊锡膏使用前一定要在常温下回温4-8H。不能为了加快生产,焊 锡膏没有回温到规定的时间就是用,结果出来的PCB都有假焊的现象, 并且回流后焊球内产生大量的气泡。

C.回流焊接要求

回流焊接是BGA装配过程中最难控制的步骤。因此获 得较佳的回流曲线是得到BGA良好焊接的关键所在。

●预热阶段 在这一段时间内使PCB均匀受热升温,并刺激助焊剂活

跃。一般升温的速度不要过快,Байду номын сангаас止线路板受热过快 而产生较大的变形。尽量将升温速度控制在3℃/秒以 下,较理想的升温速度为2℃/秒。时间控制在60 ~ 90 秒之间。

左图是ENIG工艺PCB焊盘NI层 存在裂纹,当有裂纹存在时, 镍层的表面致密性差,后续浸 金工艺中的酸液容易残留其 中,致使NI层腐蚀氧化,导致 焊盘的可焊性不好。由于焊盘 的可焊性较差才导致焊盘与焊 料之间润湿不良,不能形成良 好的金属间化合物层。出现: “黑焊盘”、不浸润等不良现象。

ENIG工艺PCB焊盘原因不良图片: