solidworks钣金零件自上而下设计实例

利用SolidWorks完成钣金件放样设计

参磊 工冷 工 加

WWW m et wor i g 7 al k n 950 co . m

21年 1 0 第1 0 期

平面放样后 还是保持 原形 不变 ,只要把构 成平面 的

实际形 状按 一 定 的顺 序 摊

型 ,若 采用以前 方法需 要将 各种 曲面 简化 为近似 平面 ,

再 按照 近似 平 面对 该零 件 进 行放 样 工作 ,通 过 手工 绘 图法 或计 算 法完 成该 零 件 放 样 。 应 用 Sl Wok oi rs d

平行或相交的 ,在传统 放样 做展开 图时 ,可 以把相邻 素

线之间的曲面当作平 面近似展开。如 图 3所示 ,为某 型 大吨位叉车排气 系统某 圆锥形 固定 支架。在 S l Wok o d rs i

计 、制造提供了一种高效 、有益 的借 鉴与参考 。MW

( 稿 日期 :2 10 2 ) 收 0 0 10

2 .可展开 曲面零件放样方法

可展开曲面是指 能展 开摊平 在一 个平 面上 的曲面 , 如 圆柱面 、圆锥面等。可展 开曲面上相邻两 素线是互 相

4 .结语 利用 SlWo s od r 软件提供 的钣金设计 功能大 大节约 i k

技术人员的工艺技 术准备时问 ,为车体类 钣金零件 的设

程 中不尽相同 ,下面针对 上述类别简要分述 。

图 3 圆锥形固定支架

图4 圆锥形 固定支架展开图

3 .其他钣金零件放样方法

在钣金零 件 中 ,放样 不 得 不提 具有 代 表性 的零 件

“ 圆地方” 天 ,如图 5所示 ,为 3 某 型叉 车风扇 支架 模 t

1 .平面成形零件放样方法

在叉车结构 中,车体外部 大多 由钣金件 构成。随着

solidworkds 自上而下设计 实例

Solidworks是一种常用的计算机辅助设计(CAD)软件,而“自上而下设计”是指从整体到细节逐步推导出设计的过程。

在Solidworks中,自上而下设计可以帮助工程师更好地组织和管理复杂的设计项目,提高设计效率和质量。

1. 介绍Solidworks自上而下设计的概念在Solidworks中,自上而下设计是指在开始进行具体部件设计之前,先从整体结构和功能出发进行设计规划。

通过建立上层装配,确定整体的尺寸、结构和功能要求,再逐步细化为具体的零部件设计。

这种设计方法能够帮助工程师更好地掌握整体设计方向,确保各个部件之间的协调和一致性。

2. Solidworks自上而下设计的优势在实际工程项目中,采用自上而下设计方法可以带来多重优势。

可以更好地协调各个部件之间的关系,避免设计冲突和重复工作。

可以更好地满足整体设计要求,确保各个部件的功能和结构符合整体设计目标。

还可以提高设计的灵活性和可维护性,便于后续的修改和更新。

3. Solidworks自上而下设计的实际应用举一个实际的案例来说明Solidworks自上而下设计的应用。

比如在设计一个复杂的机械装置时,工程师可以首先建立整体的装配结构,确定各个部件之间的相对位置和运动关系。

然后再逐步细化为具体的零部件设计,确保每个部件都能够完美配合整体装配,并满足设计要求。

这样一来,不仅可以更好地管理和控制设计进度,还能够更好地保证设计质量和可靠性。

4. 个人观点和理解在我看来,Solidworks自上而下设计是一种非常值得推荐的设计方法。

它能够帮助工程师更好地把握设计方向,提高设计效率和质量,同时还能够增强设计的可维护性和可扩展性。

在实际应用中,需要结合具体的项目需求和团队协作方式,灵活运用自上而下设计方法,才能发挥其最大的优势。

总结回顾:通过对Solidworks自上而下设计的介绍和应用案例,我们可以看到这种设计方法的重要性和价值所在。

在实际工程项目中,采用自上而下设计方法可以带来诸多优势,提高设计效率和质量。

solidworks2014钣金设计实例精解

solidworks2014钣金设计实例精解英文版SolidWorks 2014 Sheet Metal Design Example ExplainedSolidWorks 2014, a powerful CAD software, has been widely used in various industries for its user-friendly interface and robust design capabilities. Among its many features, sheet metal design stands out as a particularly useful tool for engineers and designers. In this article, we will explore an example of sheet metal design in SolidWorks 2014, providing a detailed breakdown of the steps involved.Step 1: Creating a New PartTo begin, we need to create a new part in SolidWorks. This can be done by selecting "New" from the File menu and choosing "Part" as the document type.Step 2: Sketching the Base ProfileOnce the new part is created, we can proceed to sketch the base profile of our sheet metal component. This involvesdefining the shape and dimensions of the part using the Sketch tools provided in SolidWorks. For this example, let's assume we are designing a simple bracket.Step 3: Defining the MaterialBefore we can proceed with the sheet metal design, we need to specify the material for our part. This can be done by selecting the "Material" property in the PropertyManager and choosing the desired material from the list. For this example,let's use aluminum.Step 4: Converting to Sheet MetalWith the base profile sketched and the material defined, we can now convert the part to sheet metal. This can be done by selecting the "Convert Entities" feature in the FeatureManager design tree and choosing "Sheet Metal" as the conversion type.Step 5:Applying BendsOnce the part is converted to sheet metal, we can start applying bends to create the desired shape. SolidWorks provides various bending tools that allow us to create accurateand realistic bends based on the material properties. For this example, we will use the "Base-Flange" bend to create the bracket's shape.Step 6: Refining the DesignAfter applying the bends, we can refine the design by adding additional features or modifying the existing ones. SolidWorks allows us to easily add cutouts, fillets, and other features to improve the part's functionality and aesthetics.Step 7: Saving the PartFinally, once the design is complete, we can save the part by selecting "Save" from the File menu. It is also a good practice to save the part periodically throughout the design process to avoid data loss.In conclusion, SolidWorks 2014 provides a powerful and user-friendly platform for sheet metal design. By following the steps outlined in this article, engineers and designers can create accurate and realistic sheet metal components with ease. Thesoftware's robust design capabilities and intuitive interface make it an ideal choice for sheet metal design applications.中文版SolidWorks 2014钣金设计实例精解SolidWorks 2014是一款功能强大的CAD软件,因其用户友好的界面和强大的设计功能,广泛应用于各个行业。

SolidWorks自上而下的设计方法

SolidWorks自上而下的设计方法本文介绍了SolidWorks自上而下的设计方法。

一、Down-Top和T op-Down的基本概念1.Down-Top设计的优点Down-Top设计方法是最基本的设计方法,它的基本设计流程如图1所示:首先单独设计零件,然后由零件组装装配体,装配体验证通过后生成工程图。

图1 Down-T op设计方法◎简单:由于零部件单独设计,彼此之间没有相互关联参考,所以建模简单,不容易出错,即使出现错误也容易判断和修改。

◎对工程师要求低:设计任务清晰,即使初学者也能轻松完成设计任务。

◎对硬件要求低:零部件之间没有关联参考,修改局限于单个零件或装配体,所以运算量比较小,对于硬件的要求相对较低。

2.Down-Top设计的缺点◎不符合产品设计流程:Down-Top设计流程与产品设计流程正好相反,因此不适合进行新产品研发。

◎局限性强:设计修改局限于单个零部件,不能总览全局进行设计和修改,修改单个零部件后,相关零部件不能自动更新,需要进行手工干预。

3.Down-Top设计的适用范围◎SolidWorks软件初步引入,对已有2D图样进行三维转化阶段,尤其适合初学者,或者刚刚完成初级/中高级培训的企业。

◎已有产品的变型设计和局部修改,这种针对局部进行的修改适用于Down-T op设计。

4.Top-Down设计的优点Top-Down设计属于SollidWorks的高级设计方法,设计流程如图2所示。

图2 Top-Down设计流程◎符合产品开发流程:由图2可知,Top-Down设计流程与产品研发流程基本一致,符合现有的设计习惯,可以完全融合到产品研发中。

◎全局性强:总图修改后,设计变更能自动传递到相关零部件,从而保证设计一致。

◎效率高:一处修改而全局变化。

在系列零件设计中效率更高:主参数修改→零部件自动更新→所有工程图自动更新,一套新的产品数据自动生成,现在用几个小时就能完成原来几周的工作量。

SolidWorks钣金电器箱样例教程

solidworks钣金零件自上而下设计实例-电器箱本节以电气箱装配体为实例,练习运用了饭金件的关联设计。

电气箱装配体包括3个零件,分别是电气箱下箱体、上箱体及连接板。

先设计下箱体,在装配体环境中进行关联设计,生成连接板及上箱体,在设计过程中,要注意零件之间及特征之间的相互位置关系。

运用了斜接法兰、边线法兰、绘制的折弯、通风口、断开边角/边角剪裁、简单直孔等工具,通过本实例的设计,将可以进一步熟练掌握钣金件关联设计的技巧,为复杂装配体设计打下基础。

电气箱设计过程如表9-2所示。

solidworks电器箱设计步骤:01)启动SolidWorks ,单击“标准”工具栏中的“新建”按钮,或执行“文件”-“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择“零件”按钮单击“确定”按钮,创建一个新的零件文件。

02)绘制草图。

在左侧的“FeatureMannger设计树”中选择“前视基准面”作为绘图基准面,然后单击“草图”工具栏中的“直线”按钮,过原点绘制一条水平直线和两条竖直直线,标注智能尺寸。

单击“尺寸/几何关系”工具栏中的“添加几何关系”按钮,添加水平直线和原点的“中点”约束关系,如图9-39所示。

03)生成“基体法兰”特征。

单击“钣金”工具栏中的“基体法兰/薄片”按钮,或执行“插入”-“饭金”-“基体法兰”菜单命令,在弹出的“基体法兰”特征对话框中,键入厚度值:0.5,折弯半径数值:1,其他参数取默认值,如图9-40所示。

然后单击“确定”按钮。

04)绘制斜接法兰草图。

选择如图9-41所示的平面作为绘图基准面,绘制一条直线,标注其尺寸,如图9-42所示。

05)生成“斜接法兰”特征。

单击“饭金”工具栏中的“斜接法兰”按钮,或执行“插入”-“钣金”-“斜接法兰”菜单命令,在弹出的“基体法兰”特征对话框中,进行如图9-43所示设置,在钣金件上选择边线,单击“确定”按钮,生成斜接法兰。

06)生成另一侧的斜接法兰.重复上述的操作步骤,在钣金件的另一侧生成斜接法兰,如图9-44所示。

SolidWorks三维设计及运动仿真实例教程 实例29 铁盒钣金设计

启动SolidWorks,单击“标准”工具栏中的“新建”

创建钣金料板 折弯盒底

按钮,弹出“新建SolidWorks文件”对话框,选择“零件” 模板,单击“确定”按钮✓。选择“文件”“另存为”命令, 弹出“另存为”对话框,在“文件名”文本框中输人“铁盒-

折弯盒侧面

展平”,单击“保存”按钮。

SW建立钣金零件的方法 从折弯状态建模 从展开状态建模 实体转换到钣金 生成铁盒工程图

观察展平状态

专家提示:点击给 定深度前面的箭头可以 改变方向;鼠标在绘图 区移动既可以改变方向 又可以改变深度值。

SW建立钣金零件的方法 从折弯状态建模 从展开状态建模 实体转换到钣金 生成铁盒工程图

新建折弯零件文件 创建盒底 创建左侧面 创建后侧面 创建剩余侧面 观察展平状态

在左侧面上选择左 侧面与后侧面交线,选 择“钣金”“边线法兰” 命令。如图所示,在 “边线法兰”对话框的 “法兰长度”选项组中 选择“成形到一顶点”, 设“法兰位置”为“材 料在外”,捕捉右上角 点,单击“确定”按钮, 生成后侧面。

种类

方法

使用钣金特征建立钣金 零件

利用钣金 设计的所有 功能建模

从折弯状态建模 从展开状态建模

由实体零件转换成钣金 零件

就是按照常规方法先建立零件,然后 将它转换成钣金零件,这样可以将零件 展开,以便于应用钣金零件的特定特征。

SW建立钣金零件的方法 从折弯状态建模 从展开状态建模 实体转换到钣金 生成铁盒工程图

三维设计及运动仿真实例教程

教你玩转三维设计

实例29 铁盒钣金设计

29.1 SolidWorks建立钣金零 件的方法

SW建立钣金零件的方法 从折弯状态建模 从展开状态建模 实体转换到钣金 生成铁盒工程图

solidworks钣金设计实例精解

SolidWorks 软件是一款领先的三维 CAD 设计软件,被广泛应用于工程设计、制造和产品开发等领域。

在制造行业中,钣金设计是一项非常重要的工作,而 SolidWorks 软件在钣金设计方面拥有非常强大的功能。

本文将以实例的方式,结合实际案例,对 SolidWorks 软件在钣金设计中的应用进行深入解析,为读者展示如何运用 SolidWorks 软件进行钣金设计。

一、SolidWorks 软件概述SolidWorks 软件是一款由美国达索系统公司开发的三维 CAD 设计软件,它拥有直观、易学的界面,强大的建模和装配能力,以及丰富的功能模块,能够为工程师和设计师提供高效的工作评台。

在钣金设计方面,SolidWorks 软件具有强大的钣金零件建模、展开和装配功能,可以满足用户在钣金设计的各个阶段的需求。

二、SolidWorks 软件在钣金设计中的应用1. 零件建模在进行钣金设计时,需要对零件进行建模。

SolidWorks 软件提供了丰富的建模工具,可以快速、准确地建立各类钣金零件的三维模型。

在建模过程中,用户可以根据实际需要选择合适的建模方法,比如基本特征建模、实体建模等,以及丰富的编辑功能,对零件进行精确的调整和优化,确保模型的准确性和完整性。

2. 零件展开在零件建模完成后,需要对零件进行展开,为后续的加工和制造工作提供参考。

SolidWorks 软件提供了强大的展开功能,可以根据零件的实际形状和尺寸,快速生成准确的展开图,为下一步的工艺设计和生产提供便利。

3. 装配设计除了对单个零件进行设计外,钣金设计还涉及到零件的装配。

SolidWorks 软件允许用户在三维空间中进行零件的装配设计,可以灵活地组合、调整零件的位置和间距,同时可以进行碰撞检测和其他相关的分析,确保装配的正确性和可靠性。

4. 工艺设计在钣金设计的最后阶段,用户需要进行工艺设计,确定加工工艺和制造流程。

SolidWorks 软件提供了丰富的工艺设计工具,包括成形工艺、冲压工艺、焊接工艺等,可以帮助用户根据零件的实际情况,选择合适的加工方法和工艺参数,为生产提供科学依据。

SolidWorks钣金零件设计

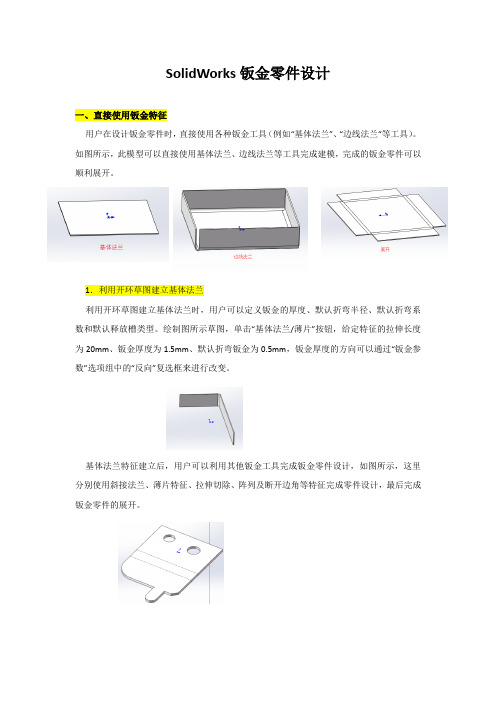

SolidWorks钣金零件设计一、直接使用钣金特征用户在设计钣金零件时,直接使用各种钣金工具(例如“基体法兰”、“边线法兰“等工具)。

如图所示,此模型可以直接使用基体法兰、边线法兰等工具完成建模,完成的钣金零件可以顺利展开。

1.利用开环草图建立基体法兰利用开环草图建立基体法兰时,用户可以定义钣金的厚度、默认折弯半径、默认折弯系数和默认释放槽类型。

绘制图所示草图,单击“基体法兰/薄片”按钮,给定特征的拉伸长度为20mm、钣金厚度为1.5mm、默认折弯钣金为0.5mm,钣金厚度的方向可以通过“钣金参数”选项组中的“反向”复选框来进行改变。

基体法兰特征建立后,用户可以利用其他钣金工具完成钣金零件设计,如图所示,这里分别使用斜接法兰、薄片特征、拉伸切除、阵列及断开边角等特征完成零件设计,最后完成钣金零件的展开。

2.利用闭环草图建立基体法兰利用闭环草图建立基体法兰时,由草图的轮廓定义法兰形状,用户只能给定钣金的厚度参数,如图所示。

建立基体法兰后,需要编辑“钣金1“特征来设置默认的钣金参数,包括折弯半径、折弯系数和释放槽类型。

3.利用放样法兰建立钣金利用放样的折弯,可以类似放样其特征利用两个不封闭草图所建立放样的钣金,如图所示。

草图中需要建立断开缺口,即放样的轮廓是开环轮廓。

绘制草图时,要注意草图中缺口的对应。

放样的折弯可以展开,SolidWorks提供了用于计算放样折弯精度的工具。

二、从实体零件形成钣金用户可以按照一般零件的设计步骤完成钣金零件设计,使用薄壁特征或者抽壳等方法完成壁厚均匀一致的实体零件,这时零件中还没有形成折弯,因此也不存在钣金的弯角。

用户可以使用“插入折弯”工具,将薄壁零件转化为钣金零件,最后再利用相关的钣金特征完成最终的设计,如图所示,这也是早期SolidWorks版本设计钣金零件较为常用的方法。

另一种情况,有些钣金零件直接使用钣金特征建模时很不方便,或者无法利用钣金特征来完成。

这种情况下,先考虑使用实体建模方式,结合曲面工具来建立钣金零件的有关形状,最后再转换成钣金,以达到顺利展开的目的,也是一种很好的建模思路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12.1改变管道和管筒概述改变管筒和管道介绍了多种可以在完成管道后,用来改变管道线路的操作。

本章介绍的多种操作适用于管简和管道,虽然它们以管道形式存在。

12.1.1改变管道和管筒的步骤创建线路的步骤同样可以用于份简和管道.这些内容在之前的章节中已经介绍过。

I.有关管道的内容“第9章管道线路’包含以下内容:.创建一个自定义步路模板。

.选择一个正交方案的技巧。

“第10章管道配件”包含以下内容:.拖放一个配件。

.在线路中使用平面。

.线上配件的方向。

.分割线路添加配件。

·移除管筒/管道。

.替换管道配件。

.连接点和线路点。

.覆盖层。

2.有关管简的内容‘第11章管筒线路’包含以下内容:.折弯和样条线错误。

.输出管道/管筒数据。

.使用封套来表示体积。

.在行进中进行管简步路。

.翻转方向。

.使用一个封套。

.线路段属性。

操作步骤步骤1步路文件位置和设置单击【步路文件位和设置】并单击【装入默认值】,单击【确认】两次。

步骤2打开装配体从“Solid Works Routing-Piping and Tubing \ IAwwnI2\Case Study\Change Route Diame- ter”文件夹中打开装配体Change Route Diameter。

12. 1.2更改线路直径【更改线路直径]选项可以更改已有的管道或管筒线路中使川的规格或接头的直径,如图12-1所示步骤3第一次选择编辑线路。

右健单击线路上的直线.在快捷莱单中选择【更改线路直径】一个线路部分会被高亮显示。

单击【第一配件】/【驱动I,选择“Slip On Flange 150-NPS6"。

在[第二配件I下选择"RTee hich6x6x4Sch40"。

单击[下一步],如图12-2所示。

步骤4 第二次选择 选择"Slip On Flange 150-NPS4一作为【第二配件】。

[第一配件】已径自动选择。

单击【下一步】。

如图12-3所示。

步骤5 第三次选择 选择“Gate Valve (ASME 816.34) Flanged End, Class 150, Schedule40, NPS6, RW”作 为【第二配件】。

【第一配件】已经自动选择。

单击【下一步】如图12-4所示。

步骤6第四次选择选择"RTee Inch6x6x4Sch4O“作为【第二配件】。

【第一配件】已经自动选择。

单击【下一步】,如围12-5所示。

步骤7 第五次选择选择“Slip On Flange 150-NPS4”作为【第二配件】。

【第一配件】已经自动选择。

单击【下一步】如图12-6所示。

步骤8最后选择选择“Slip On Flange 150-NPS4”作为【第二配件】。

【第一配件】已经自动选中。

单击【确认】如图12-7所示。

步骤9查看结果退出线路草图和线路子装配体来查看线路中零部件和线路部件的变化。

如图12-8所示。

12.1.3焊接缝隙【焊接缝隙】通过创建管道和配件之间的一个缝隙来调节焊接。

缝隙可以定义为整段线路、线路的一部分或者羊独的末端,如图12-9所示。

操作步骤步骤1编辑线段如图12-10所示,选择线路线段,单击【焊接缝隙】步骤2增加缝隙单击【生成焊接缝隙】和【覆盖默认缝隙】。

输入0. 13in,单击【确认】,如图12-11所示。

每个标鉴可以独立设置尺寸.如图12-12所示。

改变尺寸和管道长度线路草图可以被改变(尺寸和约束关系)。

注意,管道长度和尺寸并不一致。

在本例中.管道长度为3ft3in而不是4ft0in.如图12-13所示。

操作步骤步骤1设置相等约束编辑线路并在直线之间添加【相等约束关系】.如图12-14所示。

12. 1. 4 关于标注线路几何体尺寸的提示为了完全定义几何体,在3D草图中标注线路几何体尺寸是非常重要的。

当使用【智能尺寸】工具时.有几何体选择选项。

1.选择单根线选择一个独立的线路直线段创建线性尺寸,渊旦弯管交又点之间或者一个端点和弯管交叉点之间的长度,如图12-15所示。

2.选择端点选择两个端点提供了更灵活的方法。

初始的尺寸是真实3D距离的线性尺寸。

在完成设置尺寸之前,按Tab键可以切换到其他正交尺寸,如图12-16所示。

3.选择多条直线标注角度需要选掸两条线路直线线段。

移动尺寸到其他象限,在完成布置尺寸之前,可以切换到所有四种可能的尺寸,如图12-17所示。

4.标注尺寸到一个法兰面可以在一个法兰终端面和草图几何体上标注尺寸,如标注在线路直线线段之间.如图12-18所示。

步骤2修复错误因为草图被过定义,所以多种错误会出现。

在Solida'ork。

窗口的下方单击按钮。

单击【取消】并删除尺寸48in和72in,保留其他尺寸。

单击【确认】并退出线路草图.如图12-19所示。

步骤3管道在Feature)lanager设计树中展开戏路子装配体,线路部件文件夹下.有两时相同长度的管道:[ 4inSchedule40 ^ Pipel_Change Route Diameter]<3>(4 in, Schedule 40,1<DisplayState-78、)24in,[4inSchedule40"Pipel一。

ange Route Diameter] <5>,(4 in. Schedule40 1<Display State-78>)24in;[4inSchedule40-Pipe1_Change Route Diameter]<4>(4 in, Schedule 40. 2<Display State.-79>) 56in, [ 4inSchedule40' Pipe I_Change Route Diameter] <6>(4 in, Schedule 40,2<Display State-79>)56iin.12.1.5自定义管道/管筒配置【自定义管道/管筒配置】可以在管道或管简长度一致但几何体不一样的场合创建。

当两根相同长度的管道中的一根要使用贯穿时可以采用此方法。

该选项在【编辑子装配体】模式中用于管道。

约束草图到接头添加到现有线路端点上的配件通过草图控制的、随着附着的点移动而移动。

【约束草图到配件】可以使这种约束关系反向,通过改变配件的位置来驱动草图。

该选项在【编辑子装配体】模式下可用,并经常在管路中使用。

约柬草图到接头.快捷健:右健单击线路零部件.并选择【约柬草图到此件】或【约束配件到草图】。

步骤4生成自定义配盆右健单击管这零部件(不是草图),如图12-20所示,选择【生成自定义管道配件】变化很细微:配置名称从4 in, Schedule 40, 2改变为4 in, Sched-ule 40, 3 (之前两个都是一样的,为4 in, Schedule 40, 2) 。

完整的零部件名字变成[4inSchedule40-Pipe l _Change Route Diame-terl <6>(4in, Schedule 40, 3<Display Stat。

一82>)56in。

12.2管道贯通【管道贯通】可以在相交的管道之间创建。

两个管道会被切断。

该选项在线路twot状态可用并常常被用在管道中。

这个操作在比较大的〔贯通的)管道上创建一个洞,.然后将轮脚小的管道和大的管道半径作匹配。

管道贯通.快捷键:右键单击级路级段末点,井选择【贯通】。

不像增加内部零部件和分支线路.贯通不使用分刻线路。

增加直线仅仅在存在的管道中心线和贯通管道部分的端点之前使用了重合约束关系。

一个尺寸被增加来完全定义。

步骤5贯穿草图编辑线路画一条直线连接存在的线路草图,使用重合关系加入直线。

在法兰面和线路直线段(30in)之间,增加尺寸到线路直线段(24in),如图12-21所示。

步骤6增加尺寸和法兰在直线上增加尺寸。

使用增加配件或拖放增加一个配件slip on weld flange,配置为slipon weld flange 150-NPS1到开放的末.点,如图12-22所示。

步骤7贯穿管道和连接的管道产生了干涉。

右健单击连接点,选择【贯穿】。

该操作将管道从连接点处切断.在被连接的管这上面创建一个匹配的孔.如图12-23所示。

12.3 法兰到法兰连接在线路中制作直接的法兰到法兰连接是通过拖放一个法兰到另一个法兰上面来完成的。

它们的大小将会自动匹配。

法兰到法兰连接可以在线路中,也可以在线路之间.如图12-24所示。

操作步骤步骤1 创建线路通过拖放一个ri为Slip On Flange 150-\PS2的slip on weld法兰,3J已有的一个法兰上面.创建新的线路如图12-25所示。

步骤2 添加末端法兰通过拖放或者添加配件的方式添加另外一个同类型的法兰到践的另外一端,如图12-26所示。

步骤3完成线路添加更多的法兰和找完成这个小的线路.如图12-27所示。

退出线路草图和线路子装配体。

重命名线路为FLang. _ Flan".,保存在外部。

12.4管道短管【定义短管】可以创建和命名预制构件的管道线路部分。

它可以包含管道、配件和法兰。

每个短管包含一个名字、短管线段和短管零部件。

当使用管道工程图时可以使用完整的短管(参考管道工程图)。

定义短管.菜单:( Routing)/(管道设计1/(定义短管】。

步骤4打开线路子装配体打开线路子装配体Flange _ Flange,如图12-28所示。

步骤5定义短管单击【短管】并选择线路直线段作为【短管线段】在管道两端的法兰被自动选中作为【短管零部件】,单击【确认】,如图12-29所示。

线路直线线段可以被选中作为[相邻零部件】。

步骤6展开文件夹展开文件夹Spool-0001,它包含在定义时被选中的管进和法兰,如图12-30所示。

步骤7增加短管和上面步膝一样,增加短管S1xw1-0002和Spool-0003.如图12-31所示.步骤8 保存和关闭子装配体12.4.1工程图中的短管工程图中使用短管数据,显示状态包括每个自动创建的短管名字,可以在下程图视图中使用。

整个个线路子装配体包含所有的短管,例如Display State-1,如图12-32所示。

12.4. 2使用垫片从文件夹gasket,把垫片零部件拖放在两个法兰之间。

垫片和法兰的距离出现在ROM表中,如图12-33所示。

操作步骤步骤1拖放一个法兰拖放一个法兰到末点,如图12-34所示。

步骤2拖放垫片拖放垫片到法兰,选择配置时话框中出现的合适的管道配置,如图12-35所示。

步骤3拖放另一个法兰拖放另一个法兰.如图12-36所示。

12.4.3添加斜面用户可以运用一个滑动面、起点和斜面值在一个或多个已有管道部分中添加斜面。