价值流程图概述模板

IE价值流程图简介

IE价值流程图简介价值的认识, 站在客户的立场上,只有四种增值的工作- 使物料变形- 组装- 改变性能- 部分包装价值流的认识講議大綱一、價值流定義二、價值流分析的意義三、價值流圖析1.價值流圖定義2.為什麼與價值流圖析是個基本工具3.材料流和信息流4.價值流經理5.價值流圖析6.價值流圖析常見的錯誤一、價值流定義價值流:是當前產品通過其基本生產過程所要求的全部活動(包括增值和不增值活動)。

(1)從原材料至產品交到顧客手中的生產流與訊息流; (2)從概念到投產的設計流。

我們著重研究精益生產相關聯的從顧客要求追溯到原材料的生產流,它也是我們努力實施精益方法的領域二、價值流分析的意義(一) 只要有一個產品在生產/一個業務在執行它就有一個價值在流動;(二) 大流都是由小流匯流而成,而且有流入也有“漏”出;(三) 我們研究的目的是區分和去掉那些不增值的流; (四) 遵循“生產?耗費?價值轉移?貨幣轉換”的資金運動規律;三、價值流圖析1.價值流圖定義2.為什麼與價值流圖析是個基本工具3.材料流和信息流4.價值流經理5.價值流圖析6.價值流圖析常見的錯誤1、價值流圖析價值流圖[Value Stream Mapping] 以圖形及文字描述整個生產流程,它是一個基本的分析工具,它記錄每一個站及每一個“流” 的:(1)庫存量; (2)總時間; (3)OEE,OPE;(4)TT, CT;(5)AT; (6)WT;(7)VT; (8) NVT2.為什麼與價值流圖析是個基本工具1)它可以幫助你看到不僅僅是生產的單個工藝過程,如裝配、焊接等,而是整個流動。

2)它可以幫助你發現更多的浪費。

圖析幫助你發現價值流中浪費的根源。

3.它談論生產過程提供共同語言。

4.它對價值流的狀況做出判斷,使你能討論它們。

然而在你車間中很多細節問題和判斷恰恰是隨意做出的。

5.它將精益概念和技術結合起來,幫你避免“揀櫻桃”。

6.它是形成實施計劃的基礎。

价值流程图-VSM

PROCESSES

Products

Receiving Cutting Strip Soldering Crimp Insertion molding test inspect Pack

A

x

x

x

x

x

x

x

x

x

B

x

x

x

x

x

x

x

x

x

C

x

x

x

一次质量

2 x/ day

发运

I

500 pcs

Inventory Part A = 750 pcs Part B = 600 pcs Part C = 1650 pcs

# of shifts =

环节6:定义信息流

绘制从收到订单到下达生产订单(客户旳订单,生产订 单,采购订单)旳信息流。

统计生产订单及有关产品。 统计生产计划系统及随产品经过系统旳文件材料。 统计你怎样与供给商和客户沟通。 统计信息怎样整顿和发放,例如:电子方式,手工方式,

区别流动中旳推动和拉动。 包括产品接受和质量检验旳全部控制。

推动

流程生产不考虑下游(内部 )客户流程旳实际需求,直 接推动未完毕产品经过流程 。生产根据既定计划。

VS

拉动

每个后续生产环节都是前一 流程环节旳客户。当需要时 (拉动)由客户要求数量, 而不是简朴旳根据前面生产 环节生产并直接送到客户处 (推动)。

怎样辨认流程中旳挥霍?

价值流图(VSM)

价值流图消除挥霍

价值流图旳目旳在揭发挥霍旳起源。

我们应着眼于回答下述问题: “我们怎样能够仅生产下个流程所需,并仅在该流程需要时生产旳方式

3价值流程图范例

价值流程图(一) (改善前)

公式:①TT (日目标时间)=

②作业人数(n )= = 四舍五入

③加工时间(PT )=人工时间+机器时间-重叠时间 ④设备台数(m )= 加工时间÷加工批量÷目标时间

该工序总人工时

目标时间 每日投产时间

日目标量

⑤周期时间(CT )= 加工时间÷加工批量÷设备台数

⑥等待时间(WT )= 搬运批量×周期时间 ⑦停滞时间(ST )= 多余批量×周期时间

⑧生產交期 (LT) = 加工時間總和+等待時間總和+停滯時間總和

⑧附加价值V A(%)=

加工时间总和÷生產交期

价值流程图(一) (改善后)

公式:①TT (日目标时间)=

②作业人数(n )= = 四舍五入

③加工时间(PT )=人工时间+机器时间-重叠时间 ④设备台数(m )= 加工时间÷加工批量÷目标时间

该工序总人工时

目标时间 每日投产时间

日目标量

⑤周期时间(CT )= 加工时间÷加工批量÷设备台数 ⑥等待时间(WT )= 搬运批量×周期时间 ⑦停滞时间(ST )= 多余批量×周期时间

⑧生產交期 (LT) = 加工時間總和+等待時間總和+停滯時間總和

⑧附加价值V A(%)=

加工时间总和÷生產交期。

价值流程图概述

价值流程图(Value Stream Mapping ,简称VSM)价值流程图概述价值流程图(Value Stream Mapping )是()生产系统框架下的一种用来描述和的形象化工具。

它运用的工具和技术来帮助企业理解和精简生产。

价值流程图的目的是为了辨识和减少中的浪费。

浪费在这里被定义为不能够为提供增值的任何活动,并经常用于说明中所减少的浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、以及发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项工具。

但是,VSM往往被用作工具、工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开。

对生产制造过程中的周期时间、当机时间、、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对当前状态”和未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM )分析的是两个流程:第一个是(情报)流程,即从市场部接到订单或市场部预测客户的开始,到使之变成和的过程;第二个是流程,即从供应商供应原材料入库开始,随后出库制造、入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选岀典型的产品作为深入调查分析的对象,从而绘制岀信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前生产过程中存在的问题点,进而针对问题点提出改进措施。

Value Stream 聞呂ppingFuture StateCurre门t State价值流程图的历史1980年代,的与率先运用去除的方法来获取,他们的主要岀发点是提高,而非提高。

之所以这么做,是因为他们认为生产效率的提高将有助于,从而能够暴露岀系统中的深层的浪费问题和问题。

精益生产价值流程图模板

精益生产价值流程图模板下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!精益生产价值流程图模板。

流程步骤:1. 定义客户价值:确定客户的需求和期望,包括产品或服务的特征、功能和质量标准。

价值流程图-VSM

人员

VSM的图示 –其它

首先要选定你的产品,也就是研究的对象。为了操作的方便性,可以利用分组把产品分成产品家族。最佳的工具是使用产品家族矩阵。要建立产品家族矩阵之前,首先列出所有的产品在左编的栏位,并且在顶层列出加工流程步骤。找出共同的加工步骤,其中对应到不同的的产品可以分类成同一个家族。

产品

绘出现状图的7个步骤

使用铅笔、橡皮擦和便条纸绘制直接绘制在大白报纸上,避免使用电脑软体绘制可以使用下列颜色,使价值流图更容易阅读蓝色 –流程黄色 –存货或缓冲粉红色 – Master schedule / Production control主生产排成/生产控制单元绿色 –供应商及客户记得永远由客户开始绘制绘制完物流/流程步骤后,要留下空间画存货,图的下方还要留地方画各步骤的时间

价值图的改善

未来价值图

价值流图是一个团队改善活动,一个人绘制出来的价值流图通常是错的适合物料、讯息、生产的流程问题适合跨部门协调(多个部门之间的转接、协同合作有问题时)适合描述某一个具体的工作或办公区域,不适合描述复杂的工厂 ,如果太复杂,可以尝试切割流程,画在多张纸上不要尝试把所有东西都放在同一张纸上,记得80/20法则针对重点要解决的问题处理针对重要物料和办公管理过程绘制即可VSM不是万能的,但是VSM确实是一个能快速创造价值 的有力工具

加工流程

步骤一:辨识产品族

选定流程范围

跨公司

单个工厂(我们公司)

跨职能

过程层次

具体任务

通常由此开始

步骤二:绘出现状图

Customer

辨识产品及用户需求定义物料流定义物料处理流程及作业(从外部用户/客户内部供应商)第一次建议先画出从开始到结束的价值流加上资讯方块定义资讯流及作业,并加上资讯方块完成资料方块,并描述重要的活动状态定义库存点,并标注是(c)可控制或是(v)变动找出质量检核点及返修闭环,包括质量绩效、返修资源等给定前置作业时间,并了解时间变异的程度

2024版价值流程图VSM案例分析PPT课件

价值流程图VSM案例分析PPT课件目录•引言•案例分析:某制造企业生产流程优化•案例分析:某电商平台订单处理流程改进•案例分析:某医院患者就诊流程优化•总结与展望01引言提高生产效率降低成本提升产品质量目的和背景通过价值流程图VSM分析,识别生产过程中的浪费环节,优化生产流程,提高生产效率。

减少生产过程中的非增值活动,降低生产成本,提高企业竞争力。

通过价值流程图VSM分析,发现生产过程中的问题点,改进生产工艺,提升产品质量。

价值流程图VSM简介定义价值流程图VSM是一种可视化工具,用于描述产品或服务的整个价值流,包括从原材料到最终产品或服务的所有活动。

作用帮助企业识别生产过程中的浪费环节,优化生产流程,提高生产效率和质量。

适用范围适用于制造业、服务业等各个领域的企业。

02案例分析:某制造企业生产流程优化当前生产流程存在过多的环节和等待时间,导致生产效率低下。

生产流程繁琐资源浪费严重质量问题突出生产过程中的物料、人力和时间等资源未能得到充分利用,造成资源浪费。

产品质量不稳定,客户投诉率高,影响企业声誉和市场竞争力。

030201企业现状及问题分析深入企业生产现场,全面了解现有生产流程、设备、人员配置等情况。

流程调研收集生产过程中的关键数据,如生产周期、在制品数量、设备利用率等。

数据收集基于调研和收集的数据,绘制价值流程图VSM ,直观展示生产过程中的价值流动情况。

VSM 绘制价值流程图VSM 构建识别并消除生产过程中的浪费环节,如减少等待时间、降低库存等。

消除浪费优化生产流程,合并或取消不必要的环节,提高生产效率。

简化流程加强产品质量控制,采用先进的质量管理方法和技术手段,提高产品质量稳定性。

强化质量控制生产流程优化方案设计01020304生产效率提升资源利用率提高产品质量改善企业竞争力增强实施效果评估通过优化生产流程,提高生产效率,缩短生产周期。

充分利用物料、人力和时间等资源,降低生产成本。

通过生产流程优化,提高企业市场竞争力,实现可持续发展。

价值流程图

价值流程图(Value Stream Mapping,简称VSM)价值流程图概述价值流程图(Value Stream Mapping)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

价值流程图的历史1980年代,丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。

价值流程图培训讲义课件

价值流程图培训讲义课件•价值流程图基本概念与原理•识别浪费与改善机会•流程优化策略与技巧•跨部门协作与沟通在价值流图中应用目录•数据收集、整理和分析在价值流图中应用•价值流程图持续改进方向探讨01价值流程图基本概念与原理价值流程图定义及作用价值流程图定义价值流程图作用价值流图绘制方法与步骤确定范围和目标分析浪费收集数据设计未来图绘制现状图制定实施计划价值流浪费增值活动非增值活动关键术语解析02识别浪费与改善机会过度生产浪费等待浪费运输浪费不合理加工浪费库存浪费030201动作浪费缺陷浪费产品不良、返工、报废等造成的质量成本和时间浪费。

浪费类型及识别方法现场观察数据分析员工反馈价值流分析精益工具应用效益评估对提出的改善措施进行效益评估,包括成本节约、时间缩短、质量提升等方面。

可行性分析对改善措施进行可行性分析,考虑技术可行性、经济可行性和组织可行性等因素。

风险评估对改善措施可能带来的风险进行评估,制定相应的应对措施。

案例分析:某企业浪费识别及改善实践案例背景某制造企业存在生产效率低下、质量不稳定等问题,需要进行价值流分析和改善。

浪费识别通过现场观察和数据分析,发现该企业存在过度生产、等待、运输等多种浪费现象。

03流程优化策略与技巧流程优化目标与原则目标原则关键流程优化策略探讨自动化与智能化流程再造引入先进技术和工具,实现流程自动化和智能化,提高效率和准确性。

标准化与规范化实用技巧分享:如何提高流程效率01020304消除浪费简化流程强化沟通协作持续改进04跨部门协作与沟通在价值流图中应用提升整体效率通过协同合作,避免资源浪费和重复劳动,提高整体工作效率。

促进创新不同部门间的知识、技能和经验交流有助于激发创新思维,产生更好的解决方案。

•强化团队凝聚力:跨部门协作有助于打破部门壁垒,增强团队之间的信任和合作。

沟通不畅部门间沟通不足或沟通方式不当,可能导致信息传递失真或延误。

目标不一致不同部门可能有不同的目标和KPI ,导致协作困难。

价值流程图介绍ppt课件

分析资源消耗对流程成本 的影响

优化资源利用,降低流程 成本

03

价值流程图的绘制方法

确定目标与范围

明确价值流程图的目标

确定要解决的问题或改进的方向,例如提高生产效率、降低成 本等。

确定价值流程图的范围

明确要分析的业务流程范围,包括涉及的部门、岗位、时间等。

收集数据与资料

收集业务流程相关数据

包括流程中的时间、成本、质量等方面的数据。

制定战略目标

通过平衡计分卡明确企业的战略 目标,将目标分解为可操作的价

值流程图指标。

绩效评估与改进

结合平衡计分卡的绩效评估结果, 对价值流程图进行持续改进和优

化。

员工激励与培训

将平衡计分卡的绩效目标与员工 激励和培训相结合,提高员工对 价值流程图的认同度和执行力。

06

价值流程图实施过程中的挑战与 对策

目标不一致

各部门目标可能存在差异,难以形成统一的价值 观和行动准则。

资源分配不均

资源在各部门间的分配可能不均衡,影响跨部门 协作的效果。

员工培训与技能提升问题

培训内容与需求不匹配

培训内容可能过于理论化或与员工实际需求不符,导致培训效果 不佳。

培训方式单一

传统的培训方式可能缺乏互动性和趣味性,使员工失去学习兴趣。

01

02

03

完善流程图细节

对流程图中的各个环节进 行细化,添加必要的说明 和注释,使流程图更加清 晰易懂。

优化流程图结构

对流程图中的不合理之处 进行优化,如合并重复环 节、简化流程等,以提高 流程效率。

验证流程图准确性

与相关人员进行沟通,验 证流程图的准确性,确保 流程图与实际业务流程相 符。

价值流程图概述

价值流程图(Value Stream Mapping,简称VSM)价值流程图概述价值流程图(Value Stream Mapping)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

价值流程图的历史1980年代,丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。

价值流程图(VSM)案例分析ppt课件

供应商

信息流 生产控制

每周计划

粗车 1

无价值

有价值

钻孔 1

精车、抛光 1

物料流

客户

6

VSM分析的对象

VSM分析的主旨是暴露存在的浪费问题,并彻底排 除浪费。在JIT 生产方式中,凡是超出增加产品价值 所绝对必需的最少量的物料、设备、人力、场地和时 间的部分都是浪费。

VSM分析关注的八大浪费包括:

价值流程图

1

主要内容

一、价值流概念 二、价值流程图 三、价值流程图案例分析

2

பைடு நூலகம்

一、价值流的概念

价值流是制造产品所需一切活动的总和,包含了增 值活动和不增值活动。

使用价值流分析意味着对全过程进行研究,而不 只是研究单个过程;改进全过程,而不是仅仅优化局 部。

据统计,增值活动约占企业生产和经营活动的5%, 不增值活动约占95%。因此,应在价值流中识别不增 值活动,通过持续不断地开展价值流改进,消除各种 浪费,降低成本。

第二个是实物流程,即从供应商供应原材料入库开始,随后 出库制造、成品入库、产品出库,直至产品送达客户手中的过 程。此外,实物流程中还包括产品的检验、停放等环节。

企业在进行VSM分析时,首先要挑选出典型的产品作为深入 调查分析的对象,从而绘制出信息流程和实物流程的现状图, 然后将现状图与信息和实物流程的理想状况图相比较,发现当 前组织生产过程中存在的问题点,进而针对问题点提出改进措 施。

各工序作业节拍分析

16

容易看出,车间加工时间最长的工序粗车时间为60s<72s, 因此目前生产会造成制造过多、过早的浪费。

各工序生产还不平衡,易造成等待浪费。 该零件加工周期=60+35+55+25=175(s),一个零件的生产 加工时间(包括物流等时间)即生产提前期 =0.5+0.25+0.25+0.25+0.25=1.5(天)。因此

价值流程图【范本模板】

价值流程图价值流程图(Value Stream Mapping,简称VSM)[编辑]价值流程图概述价值流程图(Value Stream Mapping)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具.它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储.对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态"和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

VSM-优秀VSM价值流程图模板

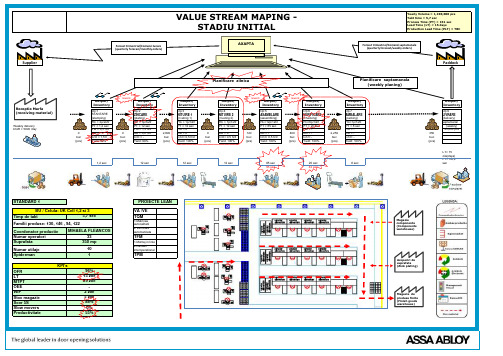

Output/InventoryOutput/Inventory Output/Inventory Output/Inventory Output/Inventory Output/Inventory Output/Inventory Output/Inventory Op:1STANTARE (stamping)Op:2ZINCARE (plating)Op:3NITUIRE 1(riveting 1)Op:4NITUIRE 2(riveting 2)Op:5ASAMBLARE (assembling)Op:6VERIFICARE (checking)Op:7AMBALARE (packing)Op:9LIVRARE (delivery)HC = 2p/2shf HC = 3p/3shf HC = 1p/1shf HC = 1p/1shf HC=12p/1shf HC=6p/1shf HC=1p/1shf saptamanal Weekly delivery PT = 1,2 sec PT = 12 sec PT = 12 sec PT = 12 sec PT = 85 sec PT = 20 sec PT = 8 sec (weekly)DGR = 5000 /dayPM = 0,5 h/d PM = 1,5 h/d PM = 0PM = 0PM = -PM = -PM = -25,000 pcs0UD = -0UD = 0,2 h/d 2,800UD = 00UD = 0720UD = -400UD = -2,250UD = -350buc C/O = 1,5 h buc C/O = -buc C/O= 0,5 h/d buc C/O= 0,5 h/d buc C/O= 0,5 h/d buc C/O= -buc C/O= -buc (pcs)Yield: 99%(pcs)Yield: 99%(pcs)Yield: 100%(pcs)Yield: 100%(pcs)Yield: 100%(pcs)Yield: 100%(pcs)Yield: 100%(pcs)LT= 15zile(days)1,2 sec 12 sec 12 sec 12 sec85 sec 20 sec 8 secPT=150,2sec95 sec 42 secSTANDARD 1VA /VE Timp de taktTQM1.Matricea autocalitatii Coordonator productie2.Verificare automatizataNumar operatori TFMSuprafata 1.Montaj in linie Numar utilaje 2.KanbaninteroperationalSpidermanTPMOFR LT MTPT OEE WIPStoc magazie Scor 5SSlow movers Productivitate55%VALUE STREAM MAPING -STADIU INITIAL3389 zile -MIHAELA FLEANCOS101KPI's2 zile 5 zile 88%0%350 mp15 zile Yearly Volume = 1,100,000 pcs Takt time = 5,7 secProcess Time (PT) = 151 sec Lead Time (LT) = 15 daysProduction Lead Time (PLT) = TBCPROIECTE LEAN BU / Celula: UK Cell 1,2 si 35,7 sec Familii produse: 130, 146 , 94, 12296%AXAPTASupplier PaddockReceptie Marfa(receiving material)Forcast trimestrial/Comenzi lunare (quarterly forecast/monthly orders)Forcast trimestrial/Comenzi saptamanale (quarterly forecast/weekly orders)Magaziecomponente (Components warehouse)Acoperiri de suprafata(Zink plating)Magazie de produse finite (Finish goods warehouse)Planificare zilnicaPlanificare saptamanala(weekly planing)reworkreworkrework。

价值流程图(Chinese)

流程 – 将来的流程图

在当前流程图完成后很快地创建它 使得系统让任何人都能获得最大的结果 为成本和质量寻找一个代理人 问五次为什么 瞄准于一个持续的流程或者一个超级市场的拉系统

Source: The Lean Institute

来自精益学院对于将来阶段的问题

目的

通过开发一个系统来洞察全局避免被局部的改善“驱动” 创建一个精益生产的框架使得精益的概念和技术能用于统一的的行为习惯中 提供实施精益价值流的一张蓝图

个体 对 系统的效率

Source: The Lean Institute

高效的个体

高效的系统

过程 – 总览

确定价值流所处的水平

当前阶段的流程

“去看” 计划表

库存

工序

操作员

外部资源

生产看板

负荷水平

次序拉动球

“改善亮区”

看板邮筒

推动

符号看板

超市

卡车货运

取货看板

取货

需求时间

客户需求率 精益生产系统的理想的比率

产距时间 =

每班有效的工作时间

每班客户的需求量

精益学院的ACME 案例

客户给了两种产品的订单 左手驾驶盘 右手驾驶盘 我们从供应商那儿得到钢材 在钢材冲压后我们存入仓库 从冲压产品到分段运输,然后两个焊接工位(中间有在制品库存) 从焊接产品到分段运输,然后有两个组装工位(中间有在制品库存) 从组装产品到发货 (中间有在制品库存) 产品发往客户

Source: The Lean Institute

实施计划

联系客户的需求 明确将来流程的 ‘路线’ 供应商的路线 领跑者的路线 检讨将来的流程并确定所需的精益工具 建立实施时间表 确定回顾计划和定期的巡查流程

精选价值流程图书信模板表格模板实用文档

%

Uptime 正常运行时间(工序运行的正常时间的百分比,除去休息及临时维修)………...…..…………

U/T

=

%Hale Waihona Puke Changeover Time 换件时间(从工件A转换到工件B的时间)….............................

C/O

=

Time

Every Part Every_单件间隔____ (每一个部件流过工序的时间)………………………..….

I

I

I

1600 L850 R

1200 L640 R

2700 L1440 R

供应商

星期二和星期四

机加工

1

MCT= 1 secondC/O = 1 hourREJ = 3%U/T = 85%27,600 sec. avail.EPE = 2 weeks

价值流经理

产品系列

当前状态图

未来状态图

精益改进行动计划

实施

价值流程图步骤

2.5 天

6-12 月

价值流程图帮助指出价值流中的浪费, 并证明精益改进项目可以消除浪费.

价值流程图的用处

“有目标的持续改进” 消除浪费 改进安全 提高质量 完善出运 降低成本 减少库存 以显著的可测量的 改进做为结果

18, 4000 件/月-12,000 “左置”-6,400 “右置”转运托架 = 20件2班工作

生产节拍 = 60 秒.

客户

18, 4000 件/月-12,000 “左置”-6,400 “右置”转运托架 = 20件2班工作

生产节拍 = 60 秒.

数据表及流程表的定义和符号

下面的数据出现在流程表中

I

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

价值流程图概述模板

1

价值流程图(Value Stream Mapping, 简称VSM)

价值流程图概述

价值流程图( Value Stream Mapping) 是丰田精益制造( Lean Manufacturing) 生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动, 并经常见于说明生产过程中所减少的”浪费”总量。

VSM能够作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说, VSM还是一项沟通工具。

可是, VSM往往被用作战略工具、变革管理工具。

VSM经过形象化地描述生产过程中的物流和信息流, 来达到上述工具目的。

从原材料购进的那一刻起, VSM就开始工作了, 它贯穿于生产制造的所有流程、步骤, 直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录, 有助于形象化当前流程的活动状态, 并有利于对生产流程进行指导, 朝向理想化方向发展。

VSM一般包括对”当前状态”和”未来状态”两个状态的描摹, 从而作为精益制造战略的基础。

价值流程图( VSM) 分析的是两个流程: 第一个是信息( 情报) 流程, 即从市场部接到客户订单或市场部预测客户的需求开始, 到使之变成采购计划和生产计划的过

2

程; 第二个是实物流程, 即从供应商供应原材料入库开始, 随后出库制造、成品入库、产品出库, 直至产品送达客户手中的过程。

另外, 实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图( VSM) 分析时, 首先要挑选出典型的产品作为深入调查分析的对象, 从而绘制出信息( 情报) 流程和实物流程的现状图, 然后将现状图与信息( 情报) 和实物流程的理想状况图相比较, 发现当前组织生产过程中存在的问题点, 进而针对问题点提出改进措施。

价值流程图的历史

1980年代, 丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势, 她们的主要出发点是提高生产效率, 而非提高产品质量。

之因此这么做, 是因为她们认为生产效率的提高将有助于精益制造, 从而能够暴露出系统中的深层的浪费问题和质量问题。

因此, 对浪费问题发起的系

3

统性攻击也就是对质量问题的深层原因展开攻击, 对根本性的管理问题展开攻击。

丰田生产系统中认定的七种常见浪费( 括号中内容为Jones的表述) : 1。

生产过剩( 快于必要的速度) ;

2。

等待;

3。

运输( 搬运) ;

4。

不当流程;

5。

不必要的库存( 超出的库存) ;

6。

不必要的行动;

7。

次品( 改正错误) 。

价值流程图的七种工具

1。

流程活动图( Process Activity Mapping) 。

起源: 工业工程。

2。

供应链反应矩阵( Supply Chain Response Matrix) 。

起源: 时间加速与后勤学。

3。

生产多样性漏斗( Production Variety Funnel) 。

起源: 运营管理。

4。

质量过滤图( Quality Filter Mapping) 。

5。

需求扩大图( Demand Amplification Mapping) 。

起源: 系统动力学。

6。

决策点分析( Decision Point Analysis) 。

起源: 有效消费者反应/物流学。

4

7。

物理结构图( Physical Structure Mapping) 。

价值流程图( VSM) 分析

缩短产品的生产周期是迅速适应市场需求的关键, 而价值流程图( VSM) 分析方法正是了解产品生产周期的有效工具。

VSM ( Value Stream Mapping, 价值流程图) 分析方法诞生于20世纪90年代中期的美国, 是一种能系统改进信息(情报)流程、

实物流程的方法。

VSM分析的两个流程

价值流程图( VSM) 分析的是两个流程:

第一个是信息( 情报) 流程, 即从市场部接到客户订单或市场部预测客户的需求开始, 到使之变成采购计划和生产计划的过程;

第二个是实物流程, 即从供应商供应原材料入库开始, 随后出库制造、成品入库、产品出库, 直至产品送达客户手中的过程。

另外, 实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图( VSM) 分析时, 首先要挑选出典型的产品作为深入调查分析的对象, 从而绘制出信息( 情报) 流程和实物流程的现状图, 然后将现状图与信息( 情报) 和实物流程的理想状况图相比较, 发现当前组织生产过程中存在的问题点, 进而针对问题点提出改进措施。

VSM分析的对象: 浪费

5

VSM分析的主旨是立即暴露存在的浪费问题, 并彻底排除浪费。

只有识别了问题, 才能改进, 很多不熟悉精益生产的人之因此会遇到一大堆难题, 是因为她们没有找到问题点。

因此, 要改进企业组织生产过程中的浪费问题, 首先要认识浪费。

1.什么是浪费

在JIT 生产方式中, 浪费的含义与一般所说的浪费有所区别。

对于JIT来讲, 凡是超出增加产品价值所绝对必须的最少量的物料、设备、人力、场地和时间的部分都是浪费。

因此, 浪费不但仅是指不增加价值的活动, 还包括所用资源超过”绝对最少”界限的活动。

其中, 随着企业管理水平的逐步提高, ”绝对最小”的界限是不断下降的。

2.价值流程图分析关注的八大浪费

价值流程图分析关注的八大浪费包括: 不良/ 修理的浪费、过分加工的浪费、动作的浪费、搬运的浪费、库存的浪费、制造过多/过早的浪费、等待的浪费以及管理的浪费。

这些浪费都是与JIT生产方式相违背的。

八大浪费并不是在有VSM之后提出的, 以丰田为代表的企业早在20世纪60年代就提出了这一概念。

其中, 管理的浪费直到上个世纪90年代才真正得到人们的重视。

6。