脉冲燃烧控制系统

摩托车脉冲点火原理

摩托车脉冲点火原理摩托车脉冲点火系统是一种常见的点火系统,它通过产生脉冲信号来控制点火时机,从而实现引擎的点火。

一、摩托车脉冲点火系统的组成摩托车脉冲点火系统由以下几个主要部分组成:1. 脉冲发生器:脉冲发生器是摩托车脉冲点火系统的核心部件。

它由一个磁性元件和一个线圈组成。

当磁性元件经过脉冲发生器时,会产生一个短暂的磁场变化,从而激发线圈产生高电压脉冲信号。

2. 线圈:线圈是脉冲点火系统中的另一个重要组成部分。

它由一根绕制密集的导线构成。

当脉冲信号通过线圈时,线圈会产生强大的磁场,进而将电能转化为高压电能。

3. 火花塞:火花塞是点火系统的输出装置。

它位于汽缸顶部,并通过火花塞线与脉冲点火系统相连接。

当脉冲信号到达火花塞时,火花塞会产生火花,点燃混合气体,从而引爆燃烧室内的混合气体。

二、摩托车脉冲点火原理的工作过程摩托车脉冲点火系统的工作过程可以分为以下几个步骤:1. 电源供给:当摩托车启动时,点火系统会从电源获得所需的电能。

电源可以是摩托车的电瓶或发电机。

2. 脉冲发生:脉冲发生器中的磁性元件随着曲轴旋转,当其经过脉冲发生器时,会产生一个短暂的磁场变化。

这个磁场变化会激发线圈产生高电压脉冲信号。

3. 脉冲放大:线圈接收到脉冲信号后,会将其放大为一个更高的电压。

这个高压电能将被传送到火花塞。

4. 火花点燃:高压电能经过火花塞线传送到火花塞。

当脉冲信号到达火花塞时,火花塞会产生火花,点燃混合气体,从而引爆燃烧室内的混合气体。

5. 燃烧:混合气体在火花的作用下燃烧,产生高温高压气体。

这些气体会推动活塞运动,驱动发动机工作。

三、摩托车脉冲点火原理的优点摩托车脉冲点火系统相比传统的机械点火系统具有以下几个优点:1. 准确性高:脉冲点火系统通过电子控制,可以精确地控制点火时机,使点火更加准确。

2. 能耗低:脉冲点火系统能够根据实际需要产生脉冲信号,不会浪费能量,从而降低能耗。

3. 可靠性强:脉冲点火系统由电子元件组成,不受机械磨损的影响,具有较高的可靠性和稳定性。

天然气烧嘴说明

AIO 65RG-200/135(90KW) AIO 80HB-300/135(150KW) AIO 100HB-200/135(230KW) AIC 100HB-300/135(150KW)Ast65-D:Ast-65+AIC-06+EG12*SO*GMO 正面Ast65-D:Ast-65+AIC-06+EG12*SO*GMO外形尺寸图AF10: DN100AGV系列燃气减压阀连接尺寸图:H1H2LAGV 15-50AG 25R02NT31AG 25R02LT31AG 40R02NT31AG 80FAGK15AGK25AGK40空燃比例阀是实现空气和燃气固定比例的安装在燃气进气管路中的一种阀门。

我们在前面讲过,要现实完全燃烧,需要的空气和氧气必须是AT31-60T3E AT31选型表AT50-60T20E19 a b cdef V minabc e d旧电磁头新电磁头拧紧ACK 80AT31+AKL80AT50+AKL100AKL-S手动型AT50+AKR200AKR200-S手动型d e c h a r g e D p [m b a r ]3040506080100%线性阀配合执行器用于调整燃气或者空气的流量,是一种流量跟阀门开度成线性比例关系的一种阀门。

0度时流量为0,90度是流量为最大。

可以配合AT31执行器配套使用,可选择三点式,或者连续信号控制,调整方便。

调节范围25:1从而达到烧嘴功率线性输出的目的线性流量调节阀是基于旋转阀芯的工作原理,流量调节柱形阀芯上有特使设计的线性流量通道。

通过调节阀芯的旋转来获得相应的流量AXF-25为简易线性阀,阀芯为筒材质,外形尺寸见AKL25。

AFX-40/30阀芯为筒材质。

AFX-25阀芯为塑料,线性度比AXF-25高。

AFX-25为近似线性,如下图所示AFX-25线性阀AXF-25线性阀AXF-40/32流量和开度关系示意图:100流量曲线表AFS 244-5/1W AFS 258-5/1WAL-SMBAIC06-C-1选型表AFW 15-TAFW15-T是一种对烧嘴火焰状态进行监测,给外部开关量信号的一种检测器。

脉冲燃烧技术在步进加热炉中的应用

1 . 1 脉冲燃烧技术控制的原理 近年来 ,在轧钢加热炉上采用脉冲燃烧技术

改善 了炉 内火焰 温度 分布 ,进而改 善 了炉 膛 内的

煤气供热时有时无 ,造成对管网压力的冲击 ,以 及炉子的断续供热造成的炉压等问题 ,采用对各 个烧嘴 的开 闭时 间及其开 关顺 序进行 控制 。脉 冲

冶 金 能

源

V0 1 . 3 2 No . 4

EN E RGY F OR ME T A L L UR GI C AL I ND US r R Y

J u l y . 2 0 1 3

脉 冲燃 烧 技术 在 步 进 加 热炉 中的应 用

赵 钰

( 山西 太钢 工程技术 有 限公 司)

1 脉 冲燃烧 技术

嘴前 的空 气 、煤 气 管道上 配备 有 电磁 阀及空 煤气 比例控制 设备 ,可 以有效 地保证 每个 烧嘴 的最佳 空燃 比 ,从而保 证烧 嘴最 佳燃烧 状 态 ,这就 保证 了不 同热 负荷 时炉 温的均 匀性 。

为了避免采 用 这 种 方 式供 热 时 ,由于 空 气 、

燃烧控 制采用 间断 燃烧 的方式 ,使 用脉宽调 制技 术 ,通过 调节 燃 烧 时 间 的 占空 比 ( 通 断 比 )来 实现加热 炉 的温度控 制 。这个 系统 并不调节 某个 区域 内燃 料输 人 的大小 ,而是 调节 在给定 区域 内

温度分布 ,有利于钢坯的均匀加热。 早在 2 0世纪 6 0年代 ,为了满足 加热及 热 处 理工艺对温度均匀性的严格要求 ( ≤± 5 。 , 甚至

目前钢 铁行业 高端 产 品对炉 内温 度场 的均匀 性要求 较高 。特 别是 在适应 对不 同品种 、不 同温 度钢种 加 热 时 ,燃 烧 气 氛 的稳 定 可 控 性 要 求 较

浅谈无段流量调节脉冲控制加热炉调试要点

2)将空气总管压力调节阀和煤气总管压力调节阀的设定值分别设为8.5 kPa和7.5 kPa,同时将总管压力稳定在上述设定值。3)逐个测量每个脉冲烧嘴前空气、煤气孔板前后压差,通过调节烧嘴前手动阀门的开度,使空气、煤气孔板前后压差稳定在表1中的计算值附近。

(2)数据测试与分析。在加热炉各脉冲烧嘴调平的基础上,分别改变空气、煤气总管的压力,测试各脉冲烧嘴的空燃比及空气过剩系数变化范围,为自动控制提供基础数据。注意,在数据测试过程中,烧嘴前的空气、煤气手动阀门开度需保持不变。1)数据测试。根据本项目特点,空气总管的压力分别设定为7.0、7.5、8.0、8.5、9.1 kPa,煤气总管的压力分别设定为7.0、7.5、8.0、8.5、9.0 kPa。通过测量烧嘴前空气、煤气孔板的压差,再由公式(1)算出对应的空气、煤气流量。2)数据分析。数据分析的目的主要有两点,一是对前期调平过程的检验,二是将测试的数据提供给自动化控制系统,作为控制的原始数据。数据分析的内容主要包括空燃比和空气过剩系数。本项目燃料为天然气,理论空燃比为10.042,分析结果:①当空气、煤气总管压力波动一致时,烧嘴的空燃比、空气过剩系数基本保持一致;②当空气、煤气总管压力在7.0~9.0 kPa波动时,对应的四个烧嘴的空燃比在9~11.8波动,对应的空气过剩系数在0.9~1.18波动。为分析全炉的数据,可将所有烧嘴的数据进行算术平均。为了便于叙述,此处仍以上述烧嘴为例,分析结果:a通过调整空气、煤气总管压力,可调整全炉的空气过剩系数。b若煤气总管压力设定为7.5 kPa,空气总管压力在7~9 kPa波动时,空气过剩系数在1.00~1.13波动,对应的残氧值波动幅度在0%~2.4%。c若空气、煤气总管压力同时波动时,全炉的空气过剩系数可在0.9~1.16调整。

全炉膛气脉冲在线控制系统的设计

中,所 占体积比重也极小,根本不会发生再爆炸

收稿 日期:0 6 4 6 20 —0 —2 万 翼 (9 3 )硕士 ;2 08 江苏省徐州市 。 18- , 2 10

.

的可能 ,因此具有较高的可靠性 。 整套 装置 结构 简单 ,维 护方便 ,投 资少 ,费

维普资讯

扫,最下侧一排爆炸筒放在空预器处 ,用于空预

全炉膛气脉冲在线除灰系统 ,是一个利用可 燃气体爆轰所产生的冲击波 ,实现对过热器和屏 的冷段以及省煤器进行吹灰清堵的方法。可以保

证锅炉受热面的清洁,降低传热热阻 ,提高锅炉

效率 , 并抑制 了锅炉烟道烟阻的上升 ,节约引、 送风机的能耗 ,是一种新 型的较蒸 汽吹灰更有 效 、经济的在线除灰方法。全炉膛气脉冲在线吹 灰系统 ,综合利用爆炸冲击波的动能 、声能和热

( 国矿 业大 学 机 电工 程学 院 ) 中

摘 要 根据气脉 冲吹灰的工作原理 ,编制电厂燃 煤锅炉全 炉膛燃气 脉冲在线 吹灰控制程序 , 燃气脉 冲系统 除灰 技术

通过使用 V B语言来实现气 脉冲吹灰 系统 自动控制 。

关键词 电站锅炉

Th e in o h n-i e f e a o r ls se i h e r h ed sg f t e o ln u lg s c nto y tm n t e h a t

W a Ch n Nig P n e Z a gW e XioDo g n Yi e n e gW i h n i a n

( hn i rt f nn n ehooy C iaUnv syo igadT cn l ) ei Mi g

Ab ta t Ac o dn o t e p i cp f f e a u s h rmo a e h oo y, On l e c n r l sr c c r i g t h rn la o u l g s p l a e v l c n lg l es t —n i o to

高天混合煤气采用大小火脉冲燃烧控制系统实际生产中的问题及处理

台车式 热处理 炉和外 制 系 统 , 每 庳 炉 子 共 设 1 个 脉 冲 烧 嘴 , 分 为 4 控 6 区 制 , 每 个 烧 嘴 前 的 空 气 管 道 }设 有 道 两 位 空 气 脉 冲 阀 , :

去 。 经 与 总 包 单 位 现 场 调 试 人 员 交 流 探 讨 , 确 认 是 烧 嘴 前

2 炉子主要技术性能参数 ( 见表1 )

序 号 l 名 称

钢 外径 m m 管 壁厚 m m 规 格 长度 一 。

色车 炉

<2 3 击7 0 I7N > 2 l~ 10 5 2 q 0~ IS0 4 0 3 0

大 小 火 脉 冲 燃 烧 控 制 系 统 示 意 图 址 i 。 4 生 产 问题 及 解 决 办 法 4 1 发 现 问题 . 热 负 荷 调 试 生产 的第 一 个 厂 , 脉 冲 燃 烧 控 制 系 统 运 行 J 良好 ,炉 温 控 制 精 度 达 到 ±5 。 当停 炉 ‘ 之 后 再 次 点炉 ℃ 周 时 , 发 现 有 部 分 烧 嘴 加 热 能 力 } 去 , 与 其 它 烧 嘴 的 加 热 : 不 能 力相 差 较 大 ,无 论怎 么 调 试空 气 管 道 各 个 阀 门 都 上 不

嘴 前 煤 气 管 道 上 设 有 一 个 大 火 电 磁 阀 和 个 小 火 电磁 阀 ,

于20年7 0 9 月份 开 始 热 负 荷 调 试 乍产 , 炉 子 采 用 高 炉 煤 气 和 天 然 气 的混 合 气 为 燃 料 , 采 用 大 小 火 脉 冲 燃 烧 控 制 系 统 , 为世 界 例 。本 文 丰 要 介 绍 了 炉 了 牛 产 过 程 中 发 生 的 问题 及 解 决 办 法 ,对 类 似 的工 程 的项 目具仃 重 要 的 借 鉴 意 义 。

脉冲控制原理

脉冲控制原理

脉冲控制原理是一种电子控制技术,利用脉冲信号来控制电路或系统的行为。

通过调节脉冲信号的频率、占空比和幅值,可以实现对电路或系统的开关、调节和保护等功能。

脉冲控制原理广泛应用于各种电子设备和系统中,包括电源供应、电机控制、通信系统、工业自动化等领域。

在电源供应中,脉冲控制原理可以实现高效能的能量传输和变换,提高能源利用率;在电机控制中,脉冲控制原理可以实现电机的精确控制和节能运行;在通信系统中,脉冲控制原理可以实现数据的高速传输和抗干扰能力;在工业自动化中,脉冲控制原理可以实现对机械设备的精确定位和运动控制。

脉冲控制原理的基本原理是利用脉冲信号的高低电平来控制电路或系统的行为。

脉冲信号由高电平和低电平组成,在高电平时电路或系统执行某种操作,在低电平时电路或系统执行其他操作。

通过调节脉冲信号的频率和占空比,可以控制电路或系统的工作状态。

脉冲控制原理的实现方式有多种,常见的包括计数器、定时器、触发器等电子元件。

计数器可用于产生脉冲信号,定时器可用于调节脉冲信号的频率和占空比,触发器可用于控制电路或系统的开关操作。

这些电子元件可以组合使用,形成复杂的脉冲控制电路,实现对电路或系统的精确控制。

总的来说,脉冲控制原理是一种利用脉冲信号来控制电路或系统行为的技术。

通过调节脉冲信号的频率、占空比和幅值,可

以实现对电路或系统的开关、调节和保护等功能。

脉冲控制原理广泛应用于电子设备和系统中,具有高效能、精确性和可靠性的特点。

电子燃气灶工作原理

电子燃气灶工作原理电子燃气灶是一种使用电力来点燃天然气或液化气的厨房设备。

它采用了先进的电子技术,使燃气的点火和火焰控制更加方便和安全。

下面,我将详细介绍电子燃气灶的工作原理。

一、燃气供应系统电子燃气灶的燃气供应系统由气源管道、调压器和电磁阀组成。

气源管道将天然气或液化气引入调压器,并通过调压器将气压控制在合适的范围内。

然后,电磁阀控制燃气的流动,保证燃气的供应稳定可靠。

二、火焰控制系统电子燃气灶的火焰控制系统主要包括电子点火装置和火焰传感器。

电子点火装置通过电子芯片和高压电脉冲,将电能转化为火花,点燃燃气。

当火焰传感器检测到火焰,它会发送信号给点火装置,停止高压电脉冲。

同时,火焰传感器还可以监测火焰的状况,当火焰异常时,它会发出警报并关闭燃气阀门,确保安全使用。

三、温度控制系统电子燃气灶配备了温度控制系统,用于调节和维持燃烧的温度。

这个系统主要由温度传感器和控制芯片组成。

温度传感器可以实时监测炉灶的温度,并将数据传输给控制芯片。

控制芯片根据设定的温度值,控制电磁阀的开关,调节燃气的流量,以达到预期的加热效果。

四、操作界面电子燃气灶通常设计有触摸屏或旋钮操作界面,用于设置火力大小和其他功能。

触摸屏通过电容或电阻技术,感应用户的操作,并将指令传递给控制芯片。

旋钮通过旋转的方式,调节电位器的阻值,改变电流大小,实现火力的控制。

总结:电子燃气灶的工作原理是通过燃气供应系统、火焰控制系统、温度控制系统和操作界面的协同工作,实现对燃气的点火、火焰控制和温度调节。

它的主要优点在于点火方便、火力控制精准、温度稳定,提供了一个更安全、高效的烹饪环境。

随着科技的不断进步,电子燃气灶的工作原理也在不断改进,带给用户更好的使用体验。

以上就是电子燃气灶的工作原理的相关介绍,希望对您有所帮助。

热处理炉燃烧控制系统介绍

热处理炉燃烧控制系统介绍热处理炉的控温方式可分为自动控制和手动控制两种方式。

自动控制通过采集炉内实际温度数据与设定的工艺数据作比较,然后仪表内部专家PID进行计算后输出脉冲信号控制烧嘴按脉冲方式比例燃烧,从而控制炉温。

采用脉冲高速烧嘴、脉冲式燃烧、大小火切换方式控制炉温,设有自动点火、熄火保护、自动控温、超温报警保护等功能。

控温热电偶布置于炉顶,控温仪表采用日本岛电FP93智能温控仪执行温度控制,调节在单位时间内烧嘴的输出功率来达到控制温度目的。

控制原理:热处理炉3个温区,每一个温区配一只控温热电偶,它将本区的检测到的温度信号反馈给FP93表,经仪表内部PID运算后输出信号,控制空气阀门开启度,实现阀门“大小”开关状态,然后根据空气的压力通过进口空燃比例调节阀调节供给烧嘴天然气的大小来达到控制火焰的大小,实现自动控温。

自动点火:每台燃烧系统先由助燃风预扫气后,再启动点火装置,当某个温区的开关信号经按钮开关或计算机给出时,此温区的燃烧控制器给出点火信号:(1)打开此温区的天然气气电磁阀,同时高压点火变压器点火针端打出高压火花,引燃煤气空气比例混合气体。

(2)如一次点火失败,燃烧控制器自动识别并再点火三次,当点燃后正常燃烧时烧嘴里的火焰检测针识别后反馈给燃烧控制器,同时高压点火变压器停止点火,此温区的天然气气电磁阀处于常开状态,助燃风持续供风,此时正常燃烧。

(3)当某温区无煤气或空气时或空燃比例失常时,此温区点火将失败,此时燃烧控制器发出故障信号并声光报警提示,同时关闭此温区天然气电磁阀停止点火。

(4)当煤气总管道压力过高或过低时,压力开关将自动切断煤气总电磁阀,停止供气,均不能点火燃烧且发出声光报警控制。

控制仪表采用日本公司的高精度智能数控仪FP93,该表内置“专家PID”调节模型,程序控段制。

具有无超调、无欠调的高调节品质,质量可靠、电压、环境温度适应范围宽,抗干扰能力强等优点。

该表操作简单。

显示设定值和实测值,具有PID参数自整定,热电偶或系统误差校正等多种功能系统中配置超温报警功能,一旦出现超温,立即发出声光报警并及时燃烧控制回路,确保安全。

摩托车脉冲点火器原理

摩托车脉冲点火器原理摩托车脉冲点火器是点火系统的重要组成部分,它通过控制点火时机,使得发动机在正确的时间点点火,从而保证燃烧室内混合气的燃烧效果,进而驱动发动机正常工作。

脉冲点火器的原理是基于磁电感应和电子控制技术,下面我们就来详细了解一下摩托车脉冲点火器的工作原理。

首先,脉冲点火器是由发电机、点火线圈、点火触发装置和点火控制装置等部分组成。

当发动机转动时,发电机产生的交流电信号经过整流后,形成了一系列的脉冲信号。

这些脉冲信号通过点火线圈,产生高压电流,最终通过火花塞点火,点火触发装置和点火控制装置则起到了控制点火时机的作用。

其次,脉冲点火器的工作原理是基于磁电感应。

当发动机转动时,发电机产生的交流电信号会激励点火线圈产生高压电流,从而点火。

而点火时机的控制则是通过点火触发装置和点火控制装置来实现的。

点火触发装置可以根据发动机的转速和负荷情况,产生相应的触发信号,以控制点火时机。

而点火控制装置则可以根据各种传感器的信号,对点火时机进行精确的控制,以适应不同工况下的点火需求。

最后,脉冲点火器的工作原理还涉及到电子控制技术。

现代摩托车脉冲点火器大多采用了微处理器和晶体管等电子元件,以实现对点火时机的精确控制。

通过对各种传感器信号的采集和处理,电子控制单元可以实时调整点火时机,以保证发动机在不同工况下的高效工作。

综上所述,摩托车脉冲点火器的工作原理是基于磁电感应和电子控制技术的。

它通过发电机产生的脉冲信号,点火线圈的高压电流和点火时机的精确控制,保证了发动机的正常工作。

在实际使用中,我们需要根据不同的摩托车型号和发动机特性,合理调整脉冲点火器的工作参数,以保证发动机的高效、稳定工作。

蓄热加热炉脉冲燃烧控制系统

Pu s . o usi n le c mb to Bur i g c n r l n n o to

本文讨论 的加热炉是 以高炉煤气为燃料 的煤气

单 蓄热 步 进 梁 式 加 热 炉, 出料 方 式为 炉 内悬 臂 辊 道 进

sr tg n u n rs th s t m. lt s k u s - ta e y i b r e wic yse Al he e ma e p le r g n r t n c mb n d c mb si nr a ie . e e e a i o i e o u to e lz d o

摘 要 : 加热炉是冶金 企业中的主要 耗能设备 , 蓄热式 加热炉的出现 大大提 高了热能利 用率, 降低了 能量 消耗 。 结合脉 冲燃烧 技 术的运 用, 开发了 用于蓄热式加 热炉的脉 冲燃烧控制 系统 。 系 该 统 综合 单回路 温度控 制策略 、脉宽调制 控制

卢 颖

Re e t g F r a e h ai u n c n

1前 言

蓄 热 式 燃 烧 技 术是 2 世 _ 8 年 代 开 发 成 功 的新 0  ̄ 0 E 型 燃 烧技 术 , 具有 高 效节 能 、 低N0 污 染 、 燃烧 噪音 低

和 缩 小设 备尺寸 等 诸 多 优 点 。 内各 钢 铁 企业 早 已关 国

长 度 都 是一 个 定值 , 同时将 多 个烧 嘴进行 适 当的组合

和 合 理 布置 就会 容 易 地 获 得 满 意 的 加 热 炉 内温 度 场

的分布, 证 最优 的工作加 热质 量 。 保

( ) 照加 热 要求 , 热 炉 沿炉 长 方 向的温度 控 2按 加

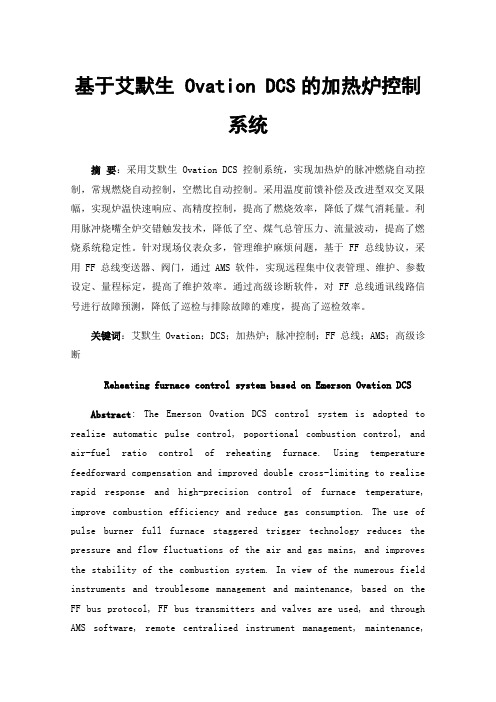

基于艾默生Ovation DCS的加热炉控制系统

基于艾默生 Ovation DCS的加热炉控制系统摘要:采用艾默生Ovation DCS控制系统,实现加热炉的脉冲燃烧自动控制,常规燃烧自动控制,空燃比自动控制。

采用温度前馈补偿及改进型双交叉限幅,实现炉温快速响应、高精度控制,提高了燃烧效率,降低了煤气消耗量。

利用脉冲烧嘴全炉交错触发技术,降低了空、煤气总管压力、流量波动,提高了燃烧系统稳定性。

针对现场仪表众多,管理维护麻烦问题,基于FF总线协议,采用FF总线变送器、阀门,通过AMS软件,实现远程集中仪表管理、维护、参数设定、量程标定,提高了维护效率。

通过高级诊断软件,对FF总线通讯线路信号进行故障预测,降低了巡检与排除故障的难度,提高了巡检效率。

关键词:艾默生Ovation;DCS;加热炉;脉冲控制;FF总线;AMS;高级诊断Reheating furnace control system based on Emerson Ovation DCSAbstract: The Emerson Ovation DCS control system is adopted to realize automatic pulse control, poportional combustion control, and air-fuel ratio control of reheating furnace. Using temperature feedforward compensation and improved double cross-limiting to realize rapid response and high-precision control of furnace temperature, improve combustion efficiency and reduce gas consumption. The use of pulse burner full furnace staggered trigger technology reduces the pressure and flow fluctuations of the air and gas mains, and improves the stability of the combustion system. In view of the numerous field instruments and troublesome management and maintenance, based on the FF bus protocol, FF bus transmitters and valves are used, and through AMS software, remote centralized instrument management, maintenance,parameter setting, and range calibration are realized, which improves maintenance efficiency. Through advanced diagnostic software, fault prediction of FF bus communication line signals reduces the difficulty of inspection and troubleshooting, and improves inspection efficiency.Keywords: Emerson Ovation; DCS; Reheating furnace; Pulse control; FF bus; AMS; Advanced diagnosis0引言艾默生Ovation系统是集过程控制及企业管理信息技术为一体的融合了当今世界最先进的计算机与通讯技术于一身的典范。

脉冲燃烧控制系统的管道阻力特性研究

△ 为前压力测点结果; 沩 中压 力测点结果 ; h伪 后 A, A,

()支管球阀 的压力损失使用压力跳跃界面模 拟; 3

( )比例切断支管 的出 口为壁面条件 。 4

从 图 4可 以看 出,计算结果 与实验结果总体 比较接

21 0 2年 第 4 卷 第 5期 1

计算 网格 采用结构化 六边 形网格,在 管道 内壁生成

边界层 网格加密,如 图 3所示 。 边界条件设定如下:

() 4

()管壁及盲板满足无滑移绝热边界条件; 1

( )总管进 口使用压力入 口边界条件; 2

式 中:A为

21 0 2年 第 4 1卷 第 5期

V O1 4l NO. 20l . 5 2

繁

加 熟

2 9

I NDUS TRI AL EATI H NG

DO :1 . 6 8 sn 0 21 3 . 1.50 I 03 9 .i .1 0 -6 92 20 .1 9 s 0 1

脉冲燃烧控制系统 的管道阻力特性研究

K u n, NG P i AI a GO e ,ME i —u UOJa- n H NG -o X NG Ta h a,L nf g,C E n i e Qi b

( .CI DIId sra u n c .Lt. 1 S u til r aeCo n F d,Ch n qn 0 0 3 o g ig 4 0 1 ,Chn ;2 ia .Ba sa o &S e l .L d,S a g a 0 4 1 hn ; o h nI n te r Co t . h n h i2 0 3 ,C ia

管道 阻力特性对脉冲切 断时燃烧器流量的变化的影响, 在

燃气灶脉冲点火器原理

脉冲点火器它是由电子元器件组成的一个脉冲高频振荡器,由振荡器所产生的高频电压经升压变压器升成15KV的高电压,进行尖端放电,由放电的火花引燃燃烧器上的燃气。

这种点火器点火率高,可连续放电。

按下旋钮,脉冲点火器开始点火,松开旋钮,脉冲停止点火。

脉冲点火器就是利用脉冲原理产生连续性瞬间电火花,从而点燃燃气灶、燃气热水器等火焰的电子产品。

脉冲点火器是由电子元器件组成的,一个脉冲高频振荡器,由振荡器所产生的高频电压经升压变压器升成高电压,进行尖端放电,由放电的火花引燃燃烧器上的燃气。

这种点火器点火率高,可连续放电。

按下旋钮,脉冲点火器开始点火,松开旋钮,脉冲停止点火。

脉冲点火器可用于气体燃料,液体燃料燃烧器或火炬的直接点火,不再需要其它辅助点火手段,广泛应用于各种热水器、嵌入式燃气灶的明焰点火,实现燃烧系统的稳定点火。

扩展资料;

脉冲点火控制器系统比普通燃气灶增加了脉冲点火控制电路、电磁阀控制、火焰探测针等装置,整个系统由点火开关控制,当用户按下点火开关时,点火针产生高压火花,并通过火焰检测判断点火是否成功,若有火焰信号则停止点火,同时启动反馈检测功能。

整个过程能有效避免出现燃气阀打开而未燃烧的状况,从而保证了燃气灶、燃气热水器在发生意外熄火及回火状态时,控制系统能及时关闭电磁阀,关断燃气通路,避免了因熄火引发的安全事故,大大提高了产品的安全性和可靠性。

步进梁加热炉简介

1 引言加热炉是轧钢工业必须配备的热处理设备。

随着工业自动化技术的不断发展,现代化的轧钢厂应该配置大型化的、高度自动化的步进梁式加热炉,其生产应符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求,以提高其产品的质量,增强产品的市场竞争力。

我国轧钢工业的加热炉型有推钢式炉和步进式炉两种,但推钢式炉有长度短、产量低,烧损大,操作不当时会粘钢造成生产上的问题,难以实现管理自动化。

由于推钢式炉有难以克服的缺点,而步进梁式炉是靠专用的步进机构,在炉内做矩形运动来移送钢管,钢管之间可以留出空隙,钢管和步进梁之间没有摩擦,出炉钢管通过托出装置出炉,完全消除了滑轨擦痕,钢管加热断面温差小、加热均匀,炉长不受限制,产量高,生产操作灵活等特点,其生产符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求。

全连续、全自动化步进式加热炉。

这种生产线都具有以下特点:①生产能耗大幅度降低。

②产量大幅度提高。

③生产自动化水平非常高,原加热炉的控制系统大多是单回路仪表和继电逻辑控制系统,传动系统也大多是模拟量控制式的供电装置,现在的加热炉的控制系统都是PLC或DCS 系统,而且大多还具有二级过程控制系统和三级生产管理系统。

传动系统都是全数字化的直流或交流供电装置。

本工程是某钢铁集团新建的φ180小口径无缝连轧钢管生产线中的热处理线部分的步进式加热炉设备。

2 工艺描述本系统的工艺流程图见图1。

图1 步进式加热炉工艺流程图淬火炉和回火炉均为步进梁式加热炉。

装出料方式:侧进,侧出;炉子布料:单排。

活动梁和固定梁均为耐热铸钢,顶面带齿形面,直径小于141.3mm钢管,每个齿槽内放一根钢管。

直径大于153.7mm的钢管每隔一齿放一根钢管。

活动梁升程180mm,上、下各90mm,齿距为190mm,步距为145mm。

因此每次步进时,钢管都能转动一角度,使钢管加热均匀,并防止在炉内弯曲变形。

步进梁能进行正循环,送循环、单动、点动各种动作,升降时对钢管轻托轻放,前进时缓起缓停,无振动冲击和失控现象。

电子脉冲点火器原理

电子脉冲点火器原理

电子脉冲点火器是一种常见的点火系统,它通过产生高压脉冲电流来点燃发动机中的燃料混合物。

它的工作原理主要包括充电、放电和点火三个阶段。

首先,电子脉冲点火器通过车辆的电源系统获得电能,然后将电能转化为高压脉冲电流。

在点火器中,有一个充电线圈和一个放电线圈。

当点火器接收到来自车辆电源系统的电能时,充电线圈开始工作,将电能储存起来,形成高压。

在发动机的正时点,放电线圈将储存的电能释放出来,形成一个高压脉冲电流。

接着,这个高压脉冲电流通过点火线圈传输到火花塞,火花塞的中心电极和外壳之间的电隙中形成电火花,点燃燃料混合物,从而使发动机正常工作。

在这个过程中,电子脉冲点火器需要精确控制放电的时机和频率,以确保点火的准确性和稳定性。

最后,电子脉冲点火器还需要与车辆的控制系统相配合,根据发动机的工作状态和负荷情况,调整点火的时机和角度,以提高燃烧效率和降低排放。

现代车辆通常配备了先进的电子控制单元(ECU),它可以实时监测发动机的工作参数,并根据这些参数来控制电子脉冲点火器的工作。

总的来说,电子脉冲点火器通过充电、放电和点火三个阶段,实现了发动机的点火功能。

它的工作原理相对简单,但是在实际应用中需要精密的控制和配合,以确保发动机的正常工作和性能表现。

同时,随着汽车技术的不断发展,电子脉冲点火器也在不断演进和改进,以适应新能源汽车和智能网联汽车的发展趋势。

脉冲式步进加热炉概论

脉冲式步进加热炉概论摘要:文章主要以扩管项目步进炉为例,具体介绍了脉冲式步进加热炉的组成、结构、特点、优缺点及发展趋势关键词:步进构架优势、脉冲燃烧技术、余热利用、节能环保Abstract: This paper mainly introduces the composition, structure, characteristics, advantages and disadvantages, and development trend of the pulse type step heating furnace, taking the step furnace for the expansion project as an exampleKey words: advantages of stepping frame, pulse combustion technology, waste heat utilization, energy conservation and environmental protection一、炉子形式加热炉方案是应用于将钢管从20°C开始加热,将钢管最高加热至1150°C。

炉内采用装出料传输辊道配合步进梁形式运输管坯,装出料辊道轴线与炉子轴线成30°角度倾斜,以使钢管在装出料时旋转,实现侧进侧出。

管坯入炉后按特殊设计形状的步进梁和固定梁以步进的方式移动。

步进梁及固定梁采用错齿形式,以使钢管在每一个步进周期内旋转一个角度。

炉底的升降运动通过液压缸驱动。

经过特殊设计以避免步进梁在运动过程中产生的加减速对钢管产生的冲击而带来的管坯表面损伤。

炉子燃烧系统分为几个控制区,采用先进的脉冲(大小火)燃烧控制技术,对炉温进行灵活和精确控制。

计算机系统自动对比各区炉温的设定值和实测值,通过调整各区烧嘴的通断时间和频率,自动调节各区的供热量以保证管坯在管长方向的温度均匀性。

在环形加热炉中应用无焰燃烧模式能有效降低NOx的生成

在环形加热炉中应用无焰燃烧模式能有效降低NOx的生成本文介绍了目前环形加热二种控制方式,并详细阐述了我公司环形加热的改造工艺,改造后采用脉冲无焰烧嘴来控制氮氧化物生成,从而达到排放要求。

标签:环形加热炉;氮氧化物;无焰烧嘴1、引言氮氧化物(NOX)是造成大气污染的主要污染源之一,NO会与血液中的血红蛋白结合,使血液输氧能力下降,造成缺氧;NO具有致癌作用,会对细胞分裂和遗传信息产生不良影响;在大气中,NO在02作用下会被缓慢氧化成N02,生成的N02进入人体呼吸系统,导致肺部和支气管疾病;N02是酸阿中硝酸和亚硝酸的前驱体,在紫外光照射下,N02会与大气中的碳氧化合物作用,生成光化学烟雾和臭氧;随着国家对环保的要求越来越严格,特别是沿海城市,京津冀地区,都在实行氮氧化物超低排放NOx排放150mg/Nm3(基于8%基准)。

脉冲燃烧控制在国内环形加热炉没有广泛应用,但是脉冲燃烧控制系统有以下优点:燃烧的最佳状态:脉冲机理是通过调整烧嘴开闭时间计算供热量,保证了烧嘴本体的定量输出,实现了燃烧充分以及温度、流量和压力场的最佳化,即保证每个烧嘴的最佳燃烧状态。

炉温的均匀性:烧嘴性能始终保证最佳化,在炉宽方向实现了稳定、均匀的分布,解决了传统比例燃烧在供热波动时所造成的炉宽方向温度场变化的问题。

且在脉冲燃烧控制的过程中,炉内流体场和温度场在各个烧嘴燃烧产物的脉动冲击和搅动作用下,使炉温分布更加均匀化。

有利于降低NOx 排放:对于传统的比例燃烧系统,在保温待轧等小流量情况下,空气和煤气的流量测量均不准确,因此无法保证正常的空燃比,且烧嘴也在不正常的状态下工作,会导致NOx 排放升高。

无焰燃烧模式是利用上世纪末发现的较温和的燃烧现象而应用于烧嘴产品时出现的燃烧模式。

烧嘴进行无焰燃烧模式时,不会出现明显的火焰,燃料与氧化剂的反应会弥散在整个炉内空间完成,称为无焰氧化。

整个过程中燃烧噪音大幅降低,不存在明亮的火焰区,不存在局部高温区,反应温和。

脉冲燃烧控制法

脉冲燃烧控制法

脉冲燃烧控制法是一种用于控制燃烧过程的技术,它通过周期性地改变燃烧系统的工作状态,以达到最佳的燃烧效果和能量利用率。

这种方法已被广泛应用于工业领域,并取得了显著的成果。

在脉冲燃烧控制法中,关键是通过控制燃烧系统的工作状态来实现燃烧过程的优化。

通过周期性地改变燃烧系统的参数,如燃料供给量、氧气浓度、燃烧温度等,可以有效地控制燃烧反应的速率和能量释放的强度。

脉冲燃烧控制法的基本原理是利用燃烧系统的动态响应特性,通过周期性地改变燃烧系统的输入信号,使燃烧过程能够在最佳工作点上进行。

通过不断地调整燃烧系统的参数,可以实现燃烧效率和能量利用率的最大化。

脉冲燃烧控制法的应用十分广泛,可以用于各种燃烧设备和系统,如燃气发动机、锅炉、燃烧炉等。

通过采用脉冲燃烧控制法,可以显著提高燃烧设备的性能和效率,降低能源消耗和环境污染。

在实际应用中,脉冲燃烧控制法需要进行详细的系统分析和参数优化。

通过对燃烧系统的动态特性和工作条件进行准确的建模和仿真,可以找到最佳的控制策略和参数配置,以实现燃烧过程的优化。

脉冲燃烧控制法是一种有效的燃烧控制技术,通过周期性地改变燃烧系统的工作状态,可以实现燃烧过程的优化。

这种方法在工业领

域中具有重要的应用价值,可以提高燃烧设备的性能和效率,降低能源消耗和环境污染。

通过详细的系统分析和参数优化,可以实现脉冲燃烧控制法的精确控制和优化运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脉冲式比例大小火燃烧控制系统

11

10

1、点火电极

2、控制器

3、监测电极

4、燃气烧嘴10、助燃风机13、反馈管

5、连接软管8、燃气电磁阀11、脉冲阀14、脉冲控制器

6、手动切断阀9、空/燃比例阀12、手动蝶阀15、温控表

7、手动调节阀16、热电偶

温度控制系统由热电偶、温控表、脉冲控制器等组成。

热电偶16检测的实测温度与仪表15的设定温度比较,经过PID运算,输出相应4~20mA信号,此信号传给脉冲控制器14来精确控制烧嘴助燃空气脉冲阀11的动作控制助燃风大/小,通过空气反馈管13连锁空/燃比例9控制燃气的大/小,使之空燃比最佳供给烧嘴燃烧。

达到高精度控温,对不同的工艺曲线,系统均能使烧嘴在最佳状态下工作,并使实际温度曲线和理论工艺曲线趋于一致。

烧嘴采用脉冲大小火燃烧控制,从燃料燃烧的角度看,烧嘴只有三种工作状态,大火、小火,关闭。

烧嘴总在最佳状态工作,燃料燃烧充分。

烧嘴火焰的出口速度高,约100米/秒,在炉膛内对流换热系数大,传热效率高。

高速的燃烧气流对炉内的气流进行充分的搅拌,强化气体的循环和对流传热,提高了炉温均匀性和传热效果,缩短了加热时间。

可编程序脉冲控制器控制烧嘴实现大小火按时间比例交替、脉冲燃烧,以满足各种加热温度和速度的需要。

升温时,温控表根据升温曲线输出信号,脉冲控制

烧嘴的大/小火。

并可根据曲线中的低温段控制需要控制烧嘴的开关来辅助控温,达到精确控制。