制动噪音声音文件

汽车制动噪音的形式原因与制动噪音的防治

汽车制动噪音形成原因及与摩擦材料相关的制动噪音防治曹洪张德林(杭州杭城摩擦材料有限公司310004)摘要:本文介绍了国内外对汽车制动噪音生成原因的研究结果;并就与摩擦材料相关的制动噪音如何防治提出了见解。

关键词:制动噪音防治摩擦材料1概述1.1防治汽车制动噪音是刻不容缓的重要任务空气、水源及环境污染称三大污染。

环境噪音污染中,城市交通运输噪音已成为重要的污染源。

汽车制动噪音危害驾驶员、乘员健康和舒适性,对道路上行人和周围居民造成不必要的不安。

从医学角度看,85-90分贝的噪音即对人产生危害,包括影响人的听力。

当今,市民对交通噪音反映强烈。

据报载,北京市在奥运会召开前的数年中,将投资8亿人民币防治交通运输噪音。

现阶段,多数机动车采用摩擦式制动器制动,有可能产生制动噪音,而在以半金属材质摩擦材料取代石棉树脂摩擦材料进程中,处理不好带来的副作用—有较显的多发性制动噪音产生,益发要引起供货商重视。

在出口产品的质量问题中,制动噪音问题已成为瓶颈问题之一。

1.2以劣质摩擦材料制造制动衬片是制动尖叫(声音频率1KH Z—5KH Z)噪音主要形成原因之一,也可能在整段噪音频率范围内成为生成各种频率噪音的源头,所以防治汽车制动噪音时应把制动衬片的摩擦材料列为核查点。

在有些实例中摩擦材料的改进对制动噪音防治有显著效果[1], 图1表示摩擦材料改进前后对制动噪音(限值60db以上)发生情况的对比。

纵坐标为噪音峰值超过噪音限值以上的制动(%),横坐标为试验制动次数。

2制动噪音和振颤生成主要原因2.1 研究结果表明[2]:制动噪音和振颤生成的主要原因是由于制动过程中摩擦引起的振动及制动器、支架、悬挂共振所造成。

振动的激励是由于制动器的组件—制动盘、制动衬块和制动钳各自的固有频率在一个共同的范围内,产生共振和噪音。

若把相关零部件纳入,可称这是一个系统问题,该系统包括的相关零部件见表1。

2.2制动噪音的源头来自相关各零部件,所生成的噪音种类—听觉类别,经归纳如下表1。

制动噪声及振动介绍

制动噪声及振动介绍1.制动噪音及振动介绍1.1声学基本术语声音: 由物体的振动所造成的,并经弹性界质以声波的方式将能量传送出.频率:单位时间內质点振动的周数(Hz)声压: 振动强度(Pa)0,00002 < p < 200 [Pa]为避免以Pa来表达声音或噪音,使用分贝(dB)这个标度。

该标度以20μPa 作为参考声压值,并定义这声压水平为0分贝.分贝值= 20 log(p/p ref) dB6.Rattle7.Clonk8.Wire-brush9.Chirp10.Creak1.LF-Squeal2.HF-Squeal3.(Hot-)Judder4.Groan5.Moan制动尖叫(Squeal)是制动刹车时最主要的噪音,可以通过减少振动来最小化噪音.制动时最常见十种噪音及振动问题1.2制动噪音及振动的分类500 1 k 10 k 20 kHzBrake Shudder< 100HzGroan MoanHigh Frequency SquealLF Squeal Wire BrushShudder Groan/Moan LF squeal HF squeal PadCalliperRotorKnuckleSuspensionBea r ingTire1.3制动尖叫1.3.1 一般知识-由刹车片和制动盘摩擦引起,在一个或多个共振频率下发生;-主要由制动盘发出,制动盘充当了扩音器的功能。

影响低频尖叫的主要因素(低频尖叫1-3KHz)制动盘制动钳转向节悬挂刹车片-盘厚度偏差-钳体-刚性-刚度-摩擦系数-材质-支架-模态频率-模态频率-材质-表面处理-紧固件-材质/质量/ -材质/质量/ -尺寸形状阻尼特性阻尼特性-导向支架-减振片-活塞尺寸/材质1.3.3 模拟制动尖叫时各部件的形态10 modes100 modes40 modes40 modes1.3.4制动盘动态模型横波纵波切线运动平面剪切1.4 制动噪音Groan1.4.1制动噪音Groan-制动噪音Groan是一种小于600Hz的低频噪音-通常坐在车内的乘客能感觉到-由车体结构的共振所引起1.4.2 噪音Groan的特点-车身随制动前倾时-车速较低时-在自动档车很容易发生-噪音表现为一连串的有节奏的震动-这种连续有节奏的震动是由于刹车片和制动盘间的蠕动现象产生的1.4.3造成Groan 噪音的潜在因素-刹车片热变形-刹车片/制动盘之间以及刹车片/卡钳之间的压力分布-制动盘变形,即表面起槽,形成波纹及表面处理形态等-摩擦力与速度-卡钳刚度-轴套刚度1.5 制动噪音Moan制动噪音Moan的特点-人耳可以听到的这类噪音为小于500Hz-通常与制动部件、轴以及悬挂系统的刚性有关Moan 的发生条件-车速较低-很小或者没有制动压力-制动转向或非制动转向时Moan 噪音发生的潜在原因-制动与悬挂装置之间处于锁死状态-刹车片和制动盘以及卡钳与刹车片的压力分布-非制动拖滞力矩1.6 制动抖动Shudder主要由悬挂系统和转向系统共振造成的驾驶者可通过方向盘,地板,仪表盘,坐椅,刹车踏板等感觉到一般由轮胎压力变化,部件不平衡转动以及制动扭矩偏差造成?振动频率为5 到100Hz ,并受轮速变化的影响抖动的感觉与共振的频率大小,车辆本身的敏感性如传动路径,分系统的共振频率及阻尼特性都有关系制动扭距变化和方向盘振动示例由制动扭矩偏差产生的颤抖叫“制动颤抖或抖动”制动颤抖可进一步分为以下几种情况:-热抖动=> 制动温度> 200 C-冷抖动=> 制动温度< 200 C-新车抖动= 新制动部件-湿颤抖=制动部件进水-高速颤抖=> 130kph2. 当前工业应用2.1 制动噪音抱怨60%20%5%15%otherGroan/Graunch/MoanShudderSqueal60%5%15%20%2.2 各国对制动要求4243清洁程度3434磨损2312性能1121制动噪音控制澳大利亚日本欧洲美国2.3 解决制动尖叫的工具调查、分析及验证工具-整车测试-台架测试(制动角总成和底盘)-实验模态测试-模拟-温度记录法-摩擦一般的解决方案消除激发噪声的源头(倒角设计,摩擦材料配方优化)增加阻尼(摩擦材料加底料(减振层),制动盘和加减振片)消除制动部件耦合的状态改变接触面的压力分布2.4 整车测试整车测试最终判断降噪方案成功与否典型的测试程序(北美)LACT: Standard brake noise and wear validation test Different routes for each OE(洛杉矶路试)DST: Detroit Suburban Traffic, mainly for DTV Others: Mojacar(Spain), Gross Glockner(Austria)?噪声等级Rating Disturbance10 None9 Not detectable8 Trace7 Very light6 Light5 Moderate4 Loud3 Very loud2 Severe1 Intolerable2.5 噪声测试-台架实验在可控环境下提供验证试验低成本, 高效率, 针对性强,比路试快捷典型的测试程序如下:-AK : European originated procedure (mainly dragstops)-SAE J2521 : Developed after AK with additionalinertia stops-Simulated LACT : A series of stops similar to LACTdriving conditions-GM, Toyota, Ford etc声压数据一般通过这些测试得到2.6 模态测试及分析分析刹车尖叫的工具-加速度仪-激光振动扫描仪-激光全息摄影术-声音全息摄影术容易安装. 8小时完成一次标准测试. ?非全息照相术快照,噪声需持续数秒。

汽车制动噪音故障分析

汽车制动噪音故障分析下面针对工作中的一个案例进行分享:凯美瑞制动分泵松旷使得行驶过程中遇到不平路面时左前存在异响,且制动时存在异响。

故障现象:对故障车辆异常情况进行分析,确定车辆在近期行使过程中前面底盘经常会出现“空空”异响,且以左前轮作为清晰。

每次制动时前面两个轮子均会发出刺耳的异响,如果紧急制动还伴随着方向盘的抖震问题。

之前检查判断为左前减震器变形与小连杆漏油,并且针对部件进行了更换处理,试车反馈后确定异响依然存在,请求再次处理。

故障诊断:对汽车行使以及制动存在的问题进行分析,试车后确定车辆行驶和制动时存在异响,以左前轮比较明显。

初步判断左前轮减震器故障、左前稳定连杆松旷异响、左前分泵故障、前稳定杆胶套间隙过大产生异响等。

首先对车辆进行举升检查,未发现明显异常,然后将减震器拆下,也不存在松旷、变形等问题,并且将减震器更换后再次试车,依然存在异响问题。

继续将稳定杆小连杆拆除,试车后异响依然存在。

并且在试车过程中,时速为30km/h 时,稳住加速踏板,踩压制动踏板,出现异响,尤其是紧急制动时异响加剧。

利用升降机将车子提升后前面轮胎卸除,对刹车碟进行检查,发现光面存在严重的凹凸槽,将刹车片拆下后检查可确定其自身质量较差,含有大量的杂质,硬度非常高,这样在制动时就会出现刹车片吃碟的问题,导致刹车碟光面凹槽非常严重。

同时,摆动左前制动分泵,发现其有点松旷,然后将制动分泵拆下,检查发现泵内表面有明显的碰撞痕迹,如图1所示。

图1 制动分泵碰撞痕迹对制动片侧面间隙进行检查后未发现异常,可判断车辆行驶过程中以左前轮异响为主的问题是因为分泵支架与分泵销两者间隙过大的原因,制动分泵松旷,遇到不平整路面时,制动分泵内表面便会因为碰撞敲击制动片侧面而出现异响。

将制动分泵支架和下分泵销全部更换,再次试车时行驶状态下左前轮异响消失。

制动噪声表现形式:制动异常噪声为汽车行驶过程中比较常见的问题之一,对实践维修经验进行总结可确定此类问题产生的原因为制动系统故障。

制动器噪音分析研究

10.16638/ki.1671-7988.2017.02.067制动器噪音分析研究谭苗(西安航空制动科技有限公司,陕西西安713106)摘要:制动器产品安装到整车后,正常行车或制动过程中产生噪音,称为制动噪音,制动器噪音分为行车噪音和制动噪音。

引发制动器噪音的原因是多方面的,它影响驾驶的舒适性。

文章将对制动器噪音故障现象进行分析、研究。

关键词:行车噪音;制动噪音;异响中图分类号:U463.5 文献标识码:A 文章编号:1671-7988(2017)02-196-03Brake noise analysis and researchTan Miao(Xi 'an aviation brake technology co., LTD, Shaanxi Xi'an 713106 )Abstract:After installed to the vehicle brake products, in the process of normal driving or braking noise, known as brake noise, brake noise is divided into driving and braking noise. There are a variety of causes of brake noise, it affects the driving comfort. This article will analyze the brake noise fault phenomena, research.Keywords: Traffic noise; The brake noise; Abnormal soundCLC NO.: U463.5 Document Code: A Article ID: 1671-7988 (2017)02-196-03引言制动器安装于底盘系统,由于组成零部件在搬运过程中松动或变形、装配干涉、材质等因素的影响,会在整车行驶或制动过程中产生声音。

制动噪音分析研究

制动噪音分析研究吴天玉(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)摘 要:文章阐述了制动噪音产生的机理。

通过对噪音进行分类分析,找出噪音产生的根本原因,提出相应匹配方案,以供参考。

关键词:汽车生产;制动噪声;匹配中图分类号:TL375.2 文献标志码:A文章编号:1672-3872(2017)14-0195-01制动噪声是汽车行业内较为关注的品质问题,同时也是行业内难点课题。

在汽车制动时,制动噪音通过底盘系统与车身传输到驾驶舱,其噪音影响驾驶员的驾驶感。

制动噪音具有不可重复性、随机性、时变性、瞬时性、间歇性和不确定性,其产生机理十分复杂,不同制动器的结构特征、装配精度、摩擦片的磨损、制动盘厚薄差等都影响着制动噪声的产生;相同的制动器,在不同的温度、湿度、制动力、车速下制动,也会形成不同的频次制动噪音。

分析制动噪音,主要是通过自激振动理论进行分析,即制动噪声是由摩擦耦合引起和制动器各部件的模态参数匹配不当导致系统不稳定性,从而产生自激振动,形成制动噪音,制动噪音的频率从几十赫兹到上万赫兹,根据不同频率的噪音进行优化,改变整车驾驶乐趣。

1 制动噪音产生机理盘式制动器系统本身是非线性、时变系统,同时存在大量的不确定因素。

例如摩擦表面由于磨损会产生材料碎屑、硬化薄膜,这些因素的产生、变化以及移除是不确定的或难以确定的,而这些因素会对接触刚度、摩擦特性产生影响,进而影响到系统的动力学特性,同时材料的老化效应也是难以预测的,而老化效应也对系统的动力学特性也产生影响,制动噪音产生机理如下[1]:①制动盘与摩擦片接触区域的瞬时作用产生冲击性激励;②强冲击激励和弱部件模态耦合、弱冲击激励和强部件模态耦合产生制动尖叫;③制动器结构动态参数匹配不当;④制动器结构摩擦闭环耦合系统不稳定。

制动噪音可以分为低频与高频噪音,低频噪音主要由制动盘面外模态和制动钳体、制动钳支架、摩擦片等部件的模态耦合;而高频噪音则主要由制动盘面外模态与摩擦片模态的耦合,摩擦片和制动盘相互作用,除了刚体振动外还发生弹性振动,并且弹性振动是制动尖叫的根源,它们之间运动的耦合对产生制动噪音起到重要作用。

汽车制动异响故障诊断与修理课件(共27张精选PPT)

任务单元汽车制动异响的故障诊断与修理

1. 熟练掌握拆检制动底板或制动钳支架。 学 习 要 2.掌握制动鼓、制动蹄与制动盘的检测方法与常见故障的诊断方法。 求

概念 组成 原理

理论

实践

故障 原因 检修

《汽车转向、行驶与制动系统故障诊断与修理》

任务单元汽车制动异响的故障诊断与修理

故障

车辆行驶或制 动时

任务单元汽车制动异响的故障诊断与修理

任 务 载 体

轻踩制动踏轻踩制动踏板时, 车下部发出“咔、咔”响 声。。

一辆捷达AT轿车轿车

制动底板松动、变形或制 动钳支架松动,造成制动 鼓与制动底板或制动钳与 制动盘相碰擦。

技能一:拆检制动底板 技能二:制动系统检修

检测步骤、结果分析 调整部位、调整方法

《汽车转向、行驶与制动系统故障诊断与修理》

《汽车转向、行驶与制动系统故障诊断与修理》

任务单元汽车制动异响的故障诊断与修理

单项考核满分70分

考评项目

评

估 考

素质考评 劳动纪律5

核

10

环保意识5

工单考评20

工具使用5

实操考评 40

任务方案10 实施过程20 完成情况5

其他

合计70

综合评价70

自我评估

组长评估

教师评估

备注

因违规造成设备损坏或人身伤害的本项目计0分 !

制动鼓或制 动盘变形或

磨损起槽。

制动器发出不正常 的响声。

制动底板松动、 变形或制动钳 支架松动。

《汽车转向、行驶与制动系统故障诊断与修理》

任务单元汽车制动异响的故障诊断与修理

原因

故障现象

故障原因 制动蹄摩擦片磨损严重,铆钉外露。 摩擦片硬化或破裂。

汽车制动噪音的测试、形成原因与制动噪音防治

3.2 试验设备 3.2.1 惯性测功试验机及其配备

△ 对测功试验机的特殊要求: 分体式(试验工位与电机飞轮分离),隔振 试件试验箱(舱)隔音(密封舱) 环境箱 供温湿度调节。CTS(Climatic test system) 角式尾架 降噪、减振、基础、隔振

△ 拾音器(麦克风)——声学传感器 加速度传感器

北美用 SAE J 2521 《Disc Brake Dynamometer Squeal Noise Matrix》

汽车路试标准(较有影响力) LACT 美国洛杉矶城市交通汽车道路试验 《Standard Brake Noise and Wear Validation test》 DM(DST) 美国底特律城市交通汽车道路试验 主要是DTV 《Detroit Suburban traffic 》试验

汽车制动噪音的测试、形成原因 与制动噪音防治

提纲:

1、概况 2、形成原因 3、测试方法及评定(标准及装备) 4、防治 5、小结

1 概况

1.1 NVH的重要性(各种要求的排序)及含义

NVH的含义:Noise Vibration Harshness 表1 国外对制动各种特性要求的排位

NVH 性能 磨损 排放*

“频率”单位是赫[兹]

3.3.2 测试结果评定

制动噪音的绝对发生率: 限值70(dBA)以上的各声压级区间制动噪音的制动次 数与总制动次数之比,取其百分率。

测试结果评定

表 2 欧洲格式之一

测试结果评定

用 不 同 范 围 噪 声 声 压 级 评 判 图

测试结果评定

用限值以上频段的发生率评判图

测试结果评定

用噪音系数(Index)评定

噪音系数(Index)= 累计(Ni×Wi)/总制动次数 Ni —— 该声压级噪音出现次数 Wi —— 该声压级噪音的加权系数(汽车厂给出)

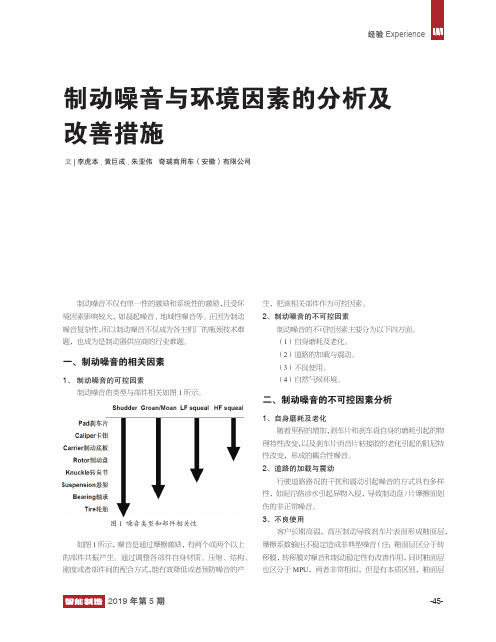

制动噪音与环境因素的分析及改善措施

2019年第5期-45-经验 Experience制动噪音不仅有单一性的激励和系统性的激励,且受环境因素影响较大,如晨起噪音、地域性噪音等。

正因为制动噪音复杂性,所以制动噪音不仅成为各主机厂的瓶颈技术难题,也成为是制动器供应商的行业难题。

一、制动噪音的相关因素1、 制动噪音的可控因素制动噪音的类型与部件相关如图1所示。

图1 噪音类型和部件相关性如图1所示,噪音是通过摩擦激励,有两个或两个以上的部件共振产生。

通过调整各部件自身材质、压缩、结构、刚度或者部件间的配合方式,能有效降低或者预防噪音的产制动噪音与环境因素的分析及改善措施文|李虎本,黄巨成, 朱亚伟 奇瑞商用车(安徽)有限公司生,把该相关部件作为可控因素。

2、制动噪音的不可控因素制动噪音的不可控因素主要分为以下四方面。

(1)自身磨耗及老化。

(2)道路的加载与震动。

(3)不良使用。

(4)自然气候环境。

二、制动噪音的不可控因素分析1、自身磨耗及老化随着里程的增加,刹车片和刹车盘自身的磨耗引起的物理特性改变,以及刹车片消音片粘接胶的老化引起的阻尼特性改变,形成的耦合性噪音。

2、道路的加载与震动行驶道路路况的干扰和震动引起噪音的方式具有多样性,如泥泞路涉水引起异物入侵,导致制动盘/片摩擦面划伤的非正常噪音。

3、不良使用客户长期高温,高压制动导致刹车片表面形成釉面层,摩擦系数输出不稳定造成非典型噪音(注:釉面层区分于转移膜,转移膜对噪音和制动稳定性有改善作用,同时釉面层也区分于MPU ,两者非常相似,但是有本质区别,釉面层经验Experience为刹车片有机物碳化形成的硬质点,MPU则是制动盘金属并集聚镶嵌于刹车片)。

4、自然气候环境自然气候环境包括:环境的温度、湿度和大气盐分等诸多方面。

环境的交互会引起某些部件固有特性的改变从而导致噪音,如高湿状态下会导致的摩擦系数升高,增加制动片对盘的攻击性,形成攻击性噪音。

就以上不可控因素进行分析,无论是自身的磨耗及老化,还是路况和不良使用问题,都很难通过部件自身的改善来抑制噪音问题的产生。

SAEJ2521V001(盘式制动器噪声)

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.TO PLACE A DOCUMENT ORDER: +01 724-776-4970 FAX: +01 724-776-0790SAE WEB ADDRESS Copyright 2001 Society of Automotive Engineers, Inc.4.Description—This matrix describes the test conditions and steps to investigate the influence of pressure,temperature and velocity on the squeal noise behaviour of disc brakes. This matrix is intended to replicate vehicle tests to get a fair comparison for different brake corner components.5.Test Apparatus Definition5.1Operational Requirementsa.60 kW (80.5 hp) or more driving power, as determined by the torque requirements of the brake undertestb.Speed range up to 100 km/h (62 mph)c.Inertia may be actual flywheels, simulated, or a combination of the twod.Reversal of rotation directione.Steady-state motor capability of at least 1500 Nm (1106 ft-lb)f.Brake pressure ramp rate of 250 bar/s ± 50 bar/s (3625 ±725 lb/in2-s)g.Maximum of 160 bar (2320 lb/in2) peak braking pressure5.2Environment Requirementsa.Humidity control is optional.b.Air conditioning is recommended for ambient temperature control.c.Cooling air shall be provided on the brake. Note that the airflow shall be controlled such that it will notbe so high as to blow away wear debis or create noise above the background limit of 60 dB (A).d.Allowable cooling air temperature range from –10 to 40 °C (14 to 104 °F).e.Humidity range from 20% to 90% and is recorded.5.3Inertiaa.In the absence of a specification of the inertia to be used the follwing computation should be followed.b.For a brake for a front application, the inertia is computed to be equivalent to 75% of one-half of thegross vehicle weight.c.For a rear application, the inertia is computed to be equivalent to 25% of one-half of the gross vehicleweight.5.4Fixturinga.The preferred method of mounting the brake is to use the entire suspension and axle. However it isrecognized that it may not always be possible to use the entire suspension corner. In such cases, anundisturbed knuckle should be used.b.It is recommended that the brake be mounted in the test apparatus using the actual vehiclesuspension and axle components. The suspension components should be as complete as possible tothe connection points with the vehicle structure. All bushings, including those at the structuralconnection points, should be utilized in the fixturing. The suspension corner assembly should beloaded to the normal operational conditions of the vehicle corner to insure proper alignments andcompliance.c.If it is not possible to utilize the full suspension corner, care should be taken to match as closely aspossible the actual mounting and operating configurations. In such cases, there may be differences inthe measured noise below 2000 Hz, when compared to on-vehicle performance.d.The fixturing utilized must be reported6.Measurements6.1Noise Transducer Location (see Figure 1):a.10 cm outboard from wheel hub face along the centerline of the axle.b.50 cm above and perpendicular to the centerline of the axleFIGURE 1—MICROPHONE ORIENTATION6.2Noise Measurementsa.Measurement duration: the same as the duration of brake application for all sectionsb.0.9 kHz high pass filterc.17 kHz signal bandwidthd.The maximum permissible background noise level is 60 dB (A) above 0.9 kHze.800 line spectral resolutionf.Peak Level Hold in spectrumg.“Fast” evaluation mode or sampling equivalenth. A - weightedi. A threshold of ≥ 70 dB (A) will be used for recording sound6.3Temperature Measurementsa.The recommended method for measuring rotor temperature is using an infrared measurement on theinboard face of the outside diameter of the disc. When using infrared measurements the outsidediameter of the rotor should be coated with a material that will provide an emissivity consistent withthat required by the infrared measurement system.b.As an alternative embedded thermocouples may be used to monitor the rotor temperature. Thisapproach is not the preferred method since embedding the thermocouple may lead to changes in therotor and its noise performance. It will be set at a depth of 0.5 mm ± 0.1 mm (0.020 in ± 0.004 in) fromthe outer surface. When high temperature fade tests are done, a thermocouple on the backing plate isrecommended to monitor temperature.c.Redundant temperature measurements should be made to prevent accidental overheating.7.Brake Operations – Modelled on AK Noise Test Procedure7.1Operating Conditionsa.Brake snubbing operation from 80 to 30 km/h (see Figure 2) under different braking pressures isperformed during the bedding program.b.The braking time, t, is a result of the test rig inertia or is adapted to match the desired vehicleconfiguration.FIGURE 2—BRAKE OPERATIONS7.2Drag Operation (constant speed brake applications)a.In order to evaluate brake noises, brake drag operations are required according to the followingbraking pressure ramp shown (Figure 3).b.The increase of the brake pressure is 1 bar per second from Pn (normal mean value) –2.5 bar toP n+2.5 bar at the same speed. The total braking time shall be 10 s.c.Before the brake drag operation, the temperature of the rotor shall be adjusted by warming or coolingoperations.d.The test speeds shall be 3 km/h and 10 km/h.e.For the special case of 0 bar pressure, the pressure operating range should be from 0 bar to 2.5 barand back to 0 bar.FIGURE 3—BRAKING PRESSURE RAMP7.3Deceleration Braking Operationsa.It is required to reduce the speed from 50 km/h to 0 km/h as shown in Figure 4 with defined normalpressure. The braking time is either obtained from the test rig inertia or adapted to match the desiredvehicle configuration.b.The rate of pressure increase during these cycles must be at least of 250 bar/s ± 50 bar/s(3625lb/in2-s ±725 lb/in2-s)FIGURE 4—STOP OPERATION7.4Warm-up Operationa.If the temperature decreases below the initial temperature of the next braking condition, brake warmup is required by a drag brake operation at 50 km/h with a 20 bar braking pressure until the initialbraking temperature is reached.7.5Intermediate Conditioning and Warmupa.This operation is designed to provide conditioning and warmup between the end of the drag cycle andthe beginning of the forward-backward section.b. A series of stops are executed to warmup the brake to 150 °C while also providing conditioning.7.6Temperature Fade Operation—The Temperature Fade cycle is temperature and torque controlled. Thebrake torque is calculated from the weight of the car, the brake force distribution, the dynamic tire radius, and the rate of deceleration. The torque is computed to provide a 0.4 g deceleration.Starting temperatures for the fade operation brake applications are shown in Tables 1 and 2:TABLE 1—FRONT DISC FADE INITIAL TEMPERATURESApplicationNumber Temperature, °C ApplicationNumber Temperature, °C11009465 221510483 328311498 433012513 536713526 639814539 742315550 8446If the initial temperature steps from the tables above are not obtained, perform a drag apply at 80 km/h with a torque equivalent to 0.2 g deceleration to warm-up the brake. The warm-up procedure should be applied for no more than 20 s. Noise evaluation will only be carried out on the stops where the initial temperature matches those in the appropriate table above.These temperatures are determined using a logarithmic formula:(Eq. 1)where:T AN = initial temperature for a particular application number (AN), °C T A15 = initial temperature for the fifteenth brake application, °C T A1 = initial temperature for the first brake application, °C N = application number (1-15)8.Friction Coefficient—The evaluation of the friction coefficient will only be performed at the prescribed temperature steps. The friction coefficient for a stop is an average over the time of the stop. The friction coefficient is determined using Equation 2:(Eq. 2)where:µ = coefficient of friction Md Brake = brake torque,Nm p = pressure, barp Threshold = threshold pressure, bar A Piston = piston area, mm 2r eff = effective rotor radius, mmη = efficiency — assumed to be 100%The threshold is 0.5 bar for a disc brake. The effective rotor radius is defined as the radius to the center of the piston. Start the evaluation at 90% of the reference value (pressure or torque). End the evaluation at 90% of the reference value (pressure or torque).TABLE 2—REAR DISC FADE INITIAL TEMPERATURESApplication NumberTemperature, °CApplication NumberTemperature, °C110093032164103133201113214228123295248133376265143447280153508292T AN T A15T A1–()1n ⁄15()1n N ()–T A1+=µMd Brake2p p Threshold –()∗A Piston ∗r eff ∗η-----------------------------------------------------------------------------------=9.Test Matrix (Several Sections Modelled on AK Test Procedure)—The test matrix is described in thefollowing sections.9.1Break-In (According to AK Noise Procedure), Section 9.1 (30)—See Table 3.TABLE 3—SECTION 9.1—BREAK-IN (ACCORDING TO AK NOISE PROCEDURE), SECTION 9.1 (30) Cycle# Of Applications Initial Speed Final speed Pressure (bar)Initial Temp.1.13080 km/h30 km/h30100 °C9.2Bedding (32)—As Defined in AK Master—Section 9.2—See Table 4.TABLE 4—SECTION 9.2—BEDDING (32)—AS DEFINED IN AK MASTER—SECTION 9.2 Cycle# Of Applications Initial Speed Final speed Pressure (bar)Initial Temp.2.13280 km/h30 km/h15, 30, 15, 18, 22, 38, 15,100 °C26, 18, 34, 15, 26, 15, 22,30, 46, 26, 51, 22, 18, 42,15, 18, 46, 26, 15, 34, 22,18, 30, 18, 389.3Optional Section 9.3—Friction Characteristic Value After Break-In (6)—(As defined in AK Master)—Section 3—See Table 5.TABLE 5—OPTIONAL SECTION 9.3—FRICTION CHARACTERISTIC VALUE AFTER BREAK-IN (6)—(AS DEFINED IN AK MASTER)—SECTION 3Cycle# Of Applications Initial Speed Final speed Pressure (bar)Initial Temp.3.1680 km/h30 km/h30100 °C9.4Drag Module (266)—See Table 6.TABLE 6—SECTION 9.4—DRAG MODULE (266)Cycle# Of Applications Initial Speed Pressure (bar)Initial Temp.4.114 3 & 10 km/h (Alternate)0, 30, 5, 25, 10, 20, 1550 °C4.2same same same75 °C4.3same same same100 °C4.4same same same125 °C4.5same same same150 °C4.6same same same175 °C4.7same same same200 °C4.8same same same225 °C4.9same same same250 °C4.10same same same300 °C4.11same same same250 °C4.12same same same225 °C4.13same same same200 °C4.14same same same175 °C4.15same same same150 °C4.16same same same125 °C4.17same same same100 °C4.18same same same75 °C4.19same same same50 °C9.5Intermediate Conditioning and Warm-Up Module (24)—See Table 7.TABLE 7—SECTION 9.5—INTERMEDIATE CONDITIONING AND WARM-UP MODULE (24)(1) Cycle# of Applications Initial Speed Final speed Pressure (bar)Initial Temp.5.11250 km/h0 km/h 30, 5, 25, 10, 20, 15100 °C5.2same same same same150 °C1.Run 2 stops for each pressure. Continue this for the remaining pressures.9.6Backward/Forward (50)—See Table 8.TABLE 8—SECTION 9.6—BACKWARD/FORWARD (50)Cycle# of Applications Initial Speed Pressure (bar)Initial Temp.6.110-3, 3 km/h (Alternate)0, 20, 5, 15, 10150 °C6.2same same same125 °C6.3same same same100 °C6.4same same same75 °C6.5same same same50 °C9.7Deceleration Module (108)—See Table 9.TABLE 9—SECTION 9.7—DECELERATION MODULE (108)(1) Cycle# of Applications Initial Speed Final speed Pressure (bar)Initial Temp.7.11250 km/h0 km/h 30, 5, 25, 10, 20, 1550 °C7.2same same same same100 °C7.3same same same same150 °C7.4same same same same200 °C7.5same same same same250 °C7.6same same same same200 °C7.7same same same same150 °C7.8same same same same100 °C7.9same same same same50 °C1.Run 2 stops for each pressure. For example, 5 bar at 50 °C for 2 stops. Then run 10 bar at 50 °C for 2 stops. Continue this for theremaining pressures. Do this for all 9 cycles.9.8Friction Characterisitic Value After Break-In (6)—Section 8—Repeat Section 3.9.9Drag Module (266)—Section 9—Repeat Section 4.9.10Intermediate Conditioning and Warm-Up Module (24)—Section 10—Repeat Section 5.9.11Backward/Forward—Section 11—Repeat Section 6.9.12Deceleration Module (108)—Section 12—Repeat Section 7.9.13Friction Characteristic Value after Break-In (6)—Section 13—Repeat Section 3.9.14Drag Module (266)—Section 14—Repeat Section 4.9.15Intermediate Conditioning and Warm-up Module (242)—Section 15—Repeat Section 5.9.16Backward/Forward (50)—Section 16—Repeat Section 6.9.17Deceleration Module (108)—Section 17—Repeat Section 7.9.18Friction Characteristic Value after Break-In (6)—Section 18—Repeat Section 3.9.19Optional Sections—Noise After Fade and Recovery—Section 19—Sections 19 to 25 are optional. Thenoise data from these sections will represent the squeals generated after severe fade and recovery. See Table 10.9.20Recovery (18)—Section 20—See Table 11.9.21Drag Module (266)—Section 21—Repeat Section 4.9.22Intermediate Conditioning and Warm-Up Module (24)—Section 22—Repeat Section 5.9.23Backward/Forward (50)—Section 23—Repeat Section 6.9.24Deceleration Module (108)—Section 24—Repeat Section 7.9.25Friction Characteristic Value after Break-In (6)—Section 25—Repeat Section 3.10.Summary of Results—Figures 5 to 7 represent the recommended formats for reporting the results of this test procedrure. These figures provide a recommended summary of the overall test results. It is not necessary that the format of these figures be duplicated exactly. It is recommended that two sets of data presentations be used when the optional fade module test is included. This permits data comparisons before and after fade and avoids confusion between results.TABLE 10—SECTION 9.19—TEMPERATURE FADE MODULE (15)Cycle # of ApplicationsInitial Speed Final speed Deceleration (g)Max. Pressure(bar)Initial Temp. (°C )19.115100 km/h0 km/h0.4160100, 215, 283, 330, 367,398, 423, 446, 465, 483,498, 513, 526, 539, 550TABLE 11—SECTION 9.20—RECOVERY (18)Cycle # of ApplicationsInitial Speed Final speed Pressure (bar)Initial Temp.20.11880 km/h30 km/h30100 °CFIGURE 5—HISTORICAL SUMMARY OF RESULTSFIGURE 6—SUMMARY OF NOISE OCCURRENCE VARIATIONFIGURE 7—SUMMARY OF FRICTION CHARACTERISTIC VARIATION PREPARED BY THE SAE DYNAMOMETER TEST CODE STANDARDS COMMITTEERationale—Not applicable.Relationship of SAE Standard to ISO Standard—Not applicable.Application—This procedure is applicable to high frequency squeal type noise occurrences for passenger car and light truck type vehicles that are used under conventional operating conditions. The procedure does not encompass the consequences associated with changes in environment related to temperature and humidity variations.Reference Section—There are no referenced publications specified herein.Developed by the SAE Dynamometer Test Code Standards Committee。

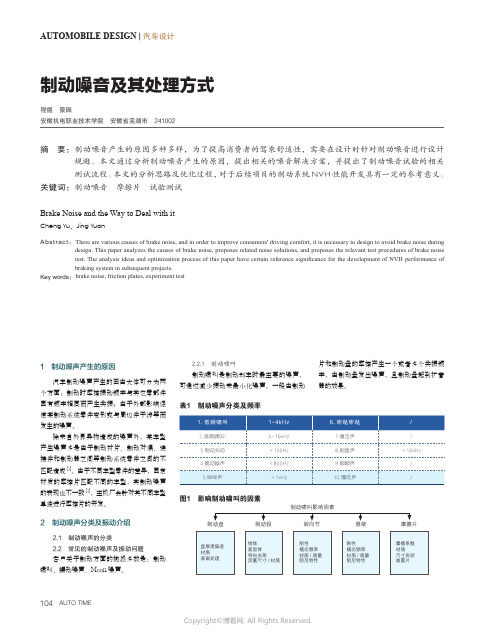

制动噪音及其处理方式

104AUTO TIMEAUTOMOBILE DESIGN | 汽车设计制动噪音及其处理方式1 制动噪声产生的原因汽车制动噪声产生的因由大体可分为两个方面:制动时摩擦振动频率与其它零部件固有频率相同而产生共振;由于外部影响促使某制动系统零件变形或与周边件干涉等而发生的噪声。

除来自外界异物造成的噪声外,某车型产生噪声多是由于制动衬片、制动对偶、连接件和制动器之间等制动系统零件之间的不匹配造成[1]。

由于不同车型零件的差异,固定材质的摩擦片匹配不同的车型,其制动噪声的表现也不一致[2],主机厂会针对其不同车型单独进行摩擦片的开发。

2 制动噪声分类及振动介绍2.1 制动噪声的分类2.2 常见的制动噪声及振动问题客户关于制动方面的抱怨多数是:制动啸叫、蠕动噪声、Moan 噪声。

2.2.1 制动啸叫制动啸叫是制动刹车时最主要的噪声,可通过减少振动来最小化噪声。

一般由制动片和制动盘的摩擦产生一个或者多个共振频率,由制动盘发出噪声,且制动盘起到扩音器的效果。

程煜 景园安徽机电职业技术学院 安徽省芜湖市 241002摘 要: 制动噪音产生的原因多种多样,为了提高消费者的驾乘舒适性,需要在设计时针对制动噪音进行设计规避。

本文通过分析制动噪音产生的原因,提出相关的噪音解决方案,并提出了制动噪音试验的相关测试流程。

本文的分析思路及优化过程,对于后续项目的制动系统NVH 性能开发具有一定的参考意义。

关键词:制动噪音 摩擦片 试验测试Brake Noise and the Way to Deal with itCheng Yu ,Jing YuanAbstract : T here are various causes of brake noise, and in order to improve consumers' driving comfort, it is necessary to design to avoid brake noise during design. This paper analyzes the causes of brake noise, proposes related noise solutions, and proposes the relevant test procedures of brake noise test. The analysis ideas and optimization process of this paper have certain reference significance for the development of NVH performance of braking system in subsequent projects.Key words : b rake noise, friction plates, experiment test表1 制动噪声分类及频率图1 影响制动啸叫的因素制动啸叫影响因素AUTOMOBILE DESIGN | 汽车设计时代汽车 2.2.2 蠕动噪声蠕动噪声(Groan)是车辆制动时盘片摩擦产生的一种低层噪声,频率低于800Hz,车内的乘客也可以明显感知到,一般是由于车体结构的共振所引起。

brake noise test specification

博世苏州整车制动系统噪音路试标准: (引自标准0204Y91168) 1. 适用范围:本标准仅适用于装配博世制动系统或制动部件的乘用车和满载质量小于3500kg的商用车。

2. 目标:验证可重复性的由摩擦材料引起的制动噪音;试验过程通过不同压力,温度区间和行驶工况,来再现正常行驶工况下产生的噪音(如在不同速度和制动系统温度下的直行,转弯,坡道,包括前进和后退方向。

)3. 系统定义:SNI :主观噪音指数ONI:客观噪音指数FAD:盘式制动FAT:鼓式制动VER:车辆评价指数=SAE主观指数Rion:FFT噪音分析仪DO:空载(仅驾驶员和测试仪器)VC:半载(对于商用车型,驾驶员+1/2装载质量)GVM:满载(车辆说明中的总质量)4. 定义方法:本标准使用SAE主观打分标准(N45),分数从1到10,1表示最差噪音评分,而10表示没有噪音发生(VER)。

4.1 SNI定义:4.2 SNI接受标准:4.3 ONI定义:4.4 ONI接受标准:4.5 主要制动噪声:-Squeal:1~10kHz ---标记为Sq发生在制动过程或非制动过程,表现为主要频率-Wire brush: ---标记为Wb.表现为在一定范围内,几个同时发生的高频噪声声音类似一种持续变化的嘶嘶声-Moan:100~450Hz ---标记为H.发生在制动过程中或非制动过程,表现为车体共振引起的低频声和振动在向前、向后和转弯行驶中,低行驶速度及低制动压力条件下发生最初制动时系统湿度高- Grauch:150~200Hz, 受通风盘肋条数影响仅在车内感受到,该噪声频率随车速降低而降低-Groan:40~100Hz, 低频低压噪声低频噪声发生在升温降温循环之后,速度在25kph左右在车辆停止之前发生持续时间很长-Creep groan:40~100Hz, 低频低压低速噪声主要发生在自动变速箱车辆上;在交通灯路口或者坡道上,带着制动并且车辆速度小于2km/h时发生的噪音制动片从静态摩擦切换到动态摩擦时发生滑动现象5. 测试设备:-制动主缸第二腔压力表(具有数字显示功能的);-摩擦片/蹄片温度传感器;-制动计数器(记录制动次数);-噪音采集装置;-制动管路分配阀(选择性安装)。

浅析盘式制动器制动噪音

浅析盘式制动器制动噪音摘要:车辆需求的增加,带动了汽车业的发展,汽车制动性能对汽车行驶的安全性以及舒适性,有较大的影响,随之产生的汽车制动噪声则更为复杂,不仅是自身问题的因素,也是其他因素的影响。

本文针对盘式制动器制动噪音以及相关的内容进行分析研究。

关键词:汽车;盘式制动器;制动噪音在汽车行业发展的过程中,汽车的安全性能、制动性能等是汽车行驶安全的保障。

在汽车制动过程中发出的噪音主要是指汽车制动尖叫、短暂的低沉音等,制动噪音的产生具有突发性、随机性、间歇性。

制动器制动噪音的产生,影响周围环境及行车的舒适性等,在汽车设计研究中,需要加强制动器制动噪声的研究。

1.制动器制动噪音产生的机理在汽车制动的过程中,制动器通过摩擦片与制动盘或制动鼓之间的摩擦,将汽车的动能转变为热能,释放到空气中。

在制动器不工作时,摩擦片与制动盘或制动鼓之间会保持一定的间隙,使得汽车的车轮可以自由的旋转。

盘式制动器,又称为碟式制动器,主要由制动盘、分泵、制动钳、油管组成,具有散热快、结构简单、耐温性能好、制动效果稳定等多种优势,故在汽车制动系统设计中,应用广泛。

其制动盘暴露在外,在工作的过程中,制动器对制动盘产生的压力较高,可以将水挤出,加上制动器衬垫对制动盘的擦拭作用以及制动盘的旋转离心作用,所以盘式制动器的排水性能较好[1]。

虽然盘式制动器有寿命长、性能好等优势,但是在其工作的过程中,因为制动作用,会产生制动噪音。

制动噪音的产生,会影响汽车乘车人员的乘车舒适性和安全性,同时噪音还影响人们的身体健康。

2.盘式制动器的制动噪音随着盘式制动器在汽车制动系统中的广泛应用,盘式制动器的制动噪音引起了人们的关注。

制动噪音的产生,影响着人们的健康,以及乘车人员的舒适性,为了降低汽车盘式制动器的制动噪音,改善城市环境,需要加强汽车制动噪音的消减研究。

早在上世纪三十年代人们就开始研究制动噪声问题,并形成多种用于解释制动噪声机理的理论,积累了不少基于这些理论的解决特定问题的工程实用方法和分析问题的各种理论模型,但迄今为止对制动噪声的研究从发生机理到分析方法仍未取得一致的结论。

制动噪音控制介绍(update version)

PDF created with pdfFactory Pro trial version

AUTOMOTIVE

1.4.4

造成 Groan 噪音的潜在因素 - 刹车片热变形 - 刹车片/制动盘之间以及刹车片/卡钳之间的压力分布 - 制动盘变形-表面起槽,形成波纹,及表面处理形态等 - 摩擦力与速度 - 卡钳刚性 - 轴套刚性

AUTOMOTIVE

Shudder Groan/Moan LF squeal HF squeal

Pad刹车片 Calliper卡钳 Carrier支架 Rotor制动盘 Knuckle转向节 Suspension悬架 Bearing轴承 Tire轮胎

PDF created with pdfFactory Pro trial version

悬挂 -刚性

刹车片 -摩擦系数

-模态频率 -材质 -材质/质量/ -尺寸形状 阻尼特性 -减震片

-活塞尺寸/材质

PDF created with pdfFactory Pro trial version

AUTOMOTIVE

1.3.3 模拟制动尖叫时各部件的形态

PDF created with pdfFactory Pro trial version

AUTOMOTIVE

声音水平; 对人耳的破坏

下面的数据表明人在不同分贝值下能承受的时间

Duration 1.5 Minutes or less 3 Minutes 7 Minutes 15 Minutes 30 Minutes 1 Hour 2 Hours 4 Hours 8 Hours

AUTOMOTIVE

声压范围

Pascal Threshold of hearing Whisper (3 ft) Normal speech Shouting (3 ft) Auto horn (5 ft) Chipping hammer (3 ft) 75 piece of orchestra Medium jet engine (10 ft) 0.000021 0.00021 0.021 0.21 0.21 2.1 21 2100 Decibel 0 20 60 80 80 80 100 120

奥迪-104424-前部制动器发出啪嗒啪嗒声敲击声

技术疑问解答

损伤件代号

车辆资料

4巳4F. 8巳8H 销«车型

文件文件名

故障描述

前部制动器发出啪嗒啪嗒声、敲击声。

故障原因

前桥上发出的啪嗒啪嗒声只有在恶劣路段(卵石路面、带有横向接缝的路面)行驶时才会出现,在轻踩制动踏板时便不会听到这种噪音了。

所涉及汽车:A4、A4-Cabrio. A6(4F). A8(4E).-仅对于带有FNR-G60制动»的汽车•检验»号:1LG. 1ZL. 1LAv 1LJ I

制动钳壳罩的极限摆动,通过壳罩支座弹簧无法足够减震。

生产线解决方案

供应商对使用更高弹簧力、弹簧安装工B界部支座弹簧的安装进行了优化。

从2006年第4个0历周,底盘編号:4F 2 6N 137000,

从2006年第4个0历周,底盘編号:4E16N 018250,

从2006年第4个0历周,底盘編号:8E0 6A 190500,

从2006年第4个0历周,底盘編号:8H X 6K 009250.

售后服务解决方案

所涉及汽车:A4. A4"Cabrlo. A6(4F). A8 (4E). •仅对于带FNR-G60制动»的汽车■检验IM 号:1LG. 1ZL、ILAv 1LJ !

安装一个经过加固的支座弹簧,原装部件号:4F0 615 269.

结算信息

4739 L 20, 4739 R 20 工作时间:30 ZE。

汽车制动噪声的优化

汽车制动噪声的优化关熊飞;刘伟红【摘要】汽车在刹车过程中,由于制动盘受摩擦片挤压产生刺耳的尖叫、引起共振,从而影响整车的舒适性能.为了降低制动噪声和消除共振,可以通过测量实车状态下制动器频谱数据,并进行结构的模态分析及台架制动噪声试验,找到其噪声产生的频率范围和共振点.文章论述了汽车制动噪声的产生、分类和影响因素.通过优化制动器结构、合理匹配摩擦衬片和摩擦材料以及改变卡钳钳体固有频率,将大于70dB 的噪声出现频率控制在≤10%,大于80dB的噪声出现频率控制在≤5%,达到降低和消除噪声的目的.【期刊名称】《汽车工程师》【年(卷),期】2015(000)004【总页数】4页(P55-58)【关键词】汽车;制动噪声;尖叫;共振;优化【作者】关熊飞;刘伟红【作者单位】海马轿车有限公司;海马轿车有限公司【正文语种】中文随着人们对乘坐舒适性的要求不断提高,汽车制动时产生的噪声、尖叫及刹车抖动备受关注。

制动噪声是汽车NVH特性中一项非常重要的考核指标,因此降低汽车制动噪声,改善乘坐舒适性以及净化都市环境是汽车工程技术人员面临的一项重要任务。

噪声是由物体振动和往复运动引起的,以声波的方式将振动所产生的能量释放出去。

因此可以根据制动噪声产生的原因和发生频率的分布对症下药,通过减少振动和衰减共振的方法来消除和降低噪声的发生。

1 汽车制动噪声的产生及分类汽车在行驶过程中减速或停车,踩下制动踏板,真空助力器推动制动主缸工作,建立油压,通过管路系统将压力传递给制动器,制动分泵推动摩擦片夹紧转动中的制动盘或制动鼓,从而实现减速。

汽车制动噪声产生的机理主要由于制动器工作发生振动产生(摩擦片与制动盘,制动蹄与制动鼓之间摩擦振动),并通过卡钳总成、制动底板、扭力梁、稳定杆及悬架等部件将振动所产生的能量释放出去,这个过程就会产生制动噪声。

图1示出制动噪声发生的部位示意图。

图1 制动噪声产生部位示意图汽车制动引起的噪声是一个系统性的过程,噪声声压级的大小不仅与摩擦振动密切相关,还受自身结构(制动系统、悬架系统、转向节等)及各种工况的影响,如钳体、摩擦衬片、制动间隙、制动盘、制动油压、制动速度、悬架系统及环境温/湿度条件等。