冲压件通用检验规范

冲压件检查标准

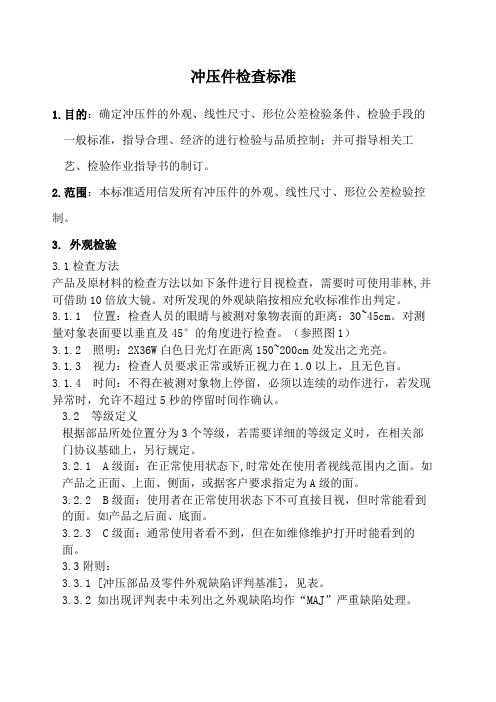

冲压件检查标准(总14页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March冲压件检查标准1.目的:确定冲压件的外观、线性尺寸、形位公差检验条件、检验手段的一般标准,指导合理、经济的进行检验与品质控制;并可指导相关工艺、检验作业指导书的制订。

2.范围:本标准适用信发所有冲压件的外观、线性尺寸、形位公差检验控制。

3. 外观检验检查方法产品及原材料的检查方法以如下条件进行目视检查,需要时可使用菲林,并可借助10倍放大镜。

对所发现的外观缺陷按相应允收标准作出判定。

位置:检查人员的眼睛与被测对象物表面的距离:30~45cm。

对测量对象表面要以垂直及45°的角度进行检查。

(参照图1)照明:2X36W白色日光灯在距离150~200cm处发出之光亮。

视力:检查人员要求正常或矫正视力在以上,且无色盲。

时间:不得在被测对象物上停留,必须以连续的动作进行,若发现异常时,允许不超过5秒的停留时间作确认。

等级定义根据部品所处位置分为3个等级,若需要详细的等级定义时,在相关部门协议基础上,另行规定。

A级面:在正常使用状态下,时常处在使用者视线范围内之面。

如产品之正面、上面、侧面,或据客户要求指定为A级的面。

B级面:使用者在正常使用状态下不可直接目视,但时常能看到的面。

如产品之后面、底面。

C级面:通常使用者看不到,但在如维修维护打开时能看到的面。

附则:[冲压部品及零件外观缺陷评判基准],见表。

如出现评判表中未列出之外观缺陷均作“MAJ”严重缺陷处理。

只靠外观基准书不能表现的缺陷,作出限度样本。

限度样本从制作到登录、管理方面参见[限度样本管理规定]。

评判基准冲压部品及零件外观缺陷评判基准4.线性尺寸检验.测定环境标准条件尺寸测定环境应满足环境温度20±8℃,相对温度50±15%,测定前部品应在此环境内静置适当时间,以保证部品检测条件符合标准要求。

常见冲压件检验标准

1 目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围本规程适用于所有冲压件的检验。

3 抽样依据3.1 除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。

3.2 若客户有要求时,则依客户的要求抽样检验。

3.3 其它未列入的项目有必要时参照国家或行业标准执行。

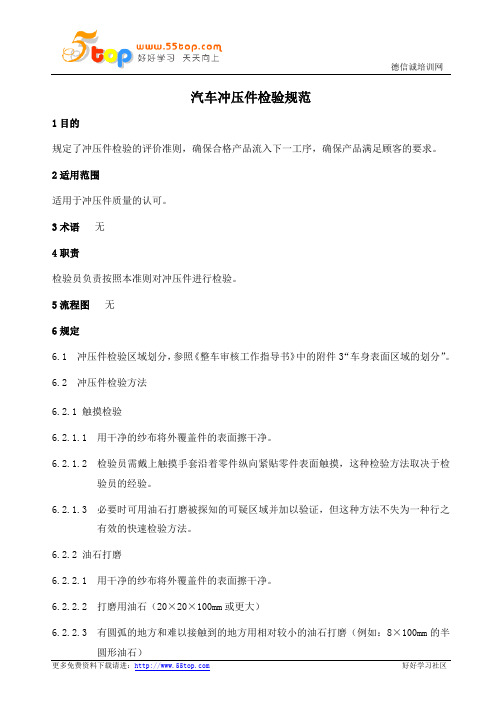

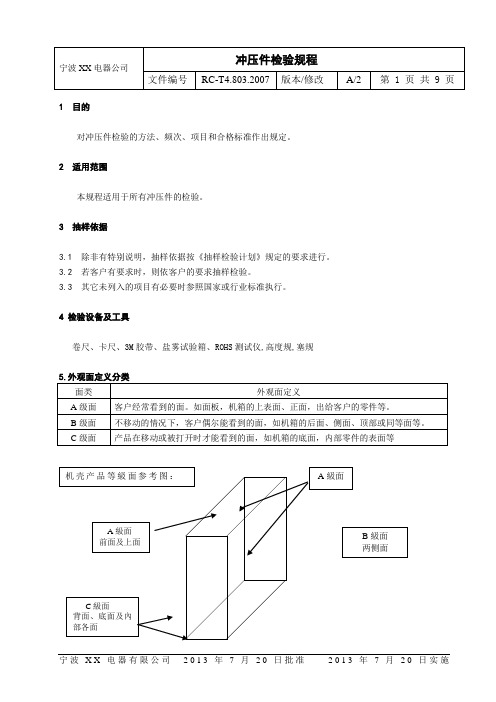

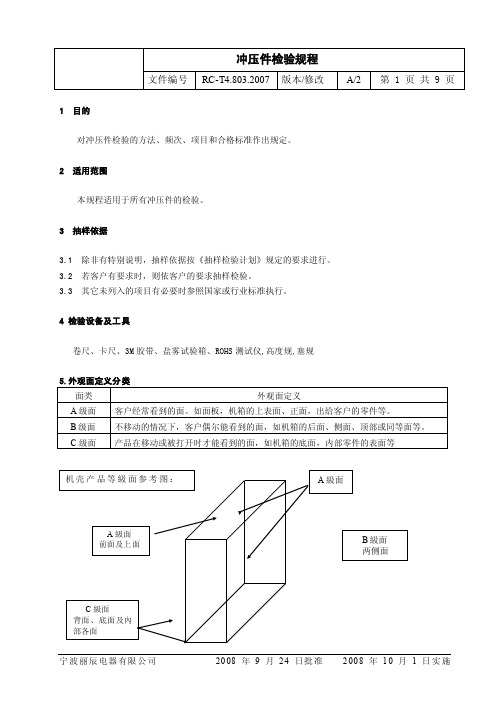

4 检验设备及工具卷尺、卡尺、3M 胶带、盐雾试验箱、ROHS 测试仪,高度规,塞规 面类 外观面定义A 级面 客户经常看到的面。

如面板,机箱的上表面、正面,出给客户的零件等。

B 级面 不移动的情况下,客户偶尔能看到的面,如机箱的后面、侧面、顶部或同等面等。

C 级面 产品在移动或被打开时才能看到的面,如机箱的底面,内部零件的表面等6 检验条件 6.1所有检验均应在正常照明光源为40W 荧光灯(相当于80-120LUX 光照),裸眼或矫正视力在1.0以上,并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45º角内,距离300mm 。

A 级面在检测时应转动,以获得最大反光效果。

B 级面和C 级面在检测期间不必转动。

6.2 A 级面停留15秒,B 级面停留10秒,C 级面停留5秒。

6.3 抽验水准(AQL):不合格(缺陷)类别 严重 主要 一般 缺陷类别代码A B C AQL1.52.57 检查项目外观检查、结构尺寸检查、材质检查、特定试验(包括盐雾试验、附着力试验等)、包装检查。

8 判定条件8.1所有的机构、功能要求以图面为准,关于机构尺寸公差如图面未直接于尺寸后标注其公差,则本公司孔的尺寸公差以±0.10mm 管制,其他尺寸以±0.20mm 进行管制,除非客戶有更为严格或特別要求。

QE 人員可视需要在SIP 制定時缩小其公差,以利于生产管制,如丽辰公司供货商的产品有因SIP 缩小公差管制的问题被判拒收,且可证实是丽辰公司事前未有通知厂商時,当批可以尽量吸收的原则协调处理,但供货商必须于下批改善。

五金冲压件检验标准

五金冲压件检验标准五金冲压件是指利用模具将金属板材、管材等进行冲压、弯曲、拉伸、压缩等加工工艺制成的零部件。

在五金冲压件的生产过程中,检验是非常重要的环节,它直接关系到产品的质量和安全性。

因此,制定和执行严格的五金冲压件检验标准是十分必要的。

首先,五金冲压件的外观质量是需要进行检验的重点之一。

在外观检验中,应当注意观察产品表面是否有明显的划痕、凹陷、氧化、变形等缺陷,同时要检查产品的尺寸、形状、平整度和表面光洁度是否符合要求。

外观质量的合格与否直接影响到产品的美观程度和使用寿命,因此外观检验应当十分严格。

其次,五金冲压件的尺寸精度也是需要进行严格检验的内容之一。

在尺寸检验中,应当使用合适的测量工具,如千分尺、游标卡尺等,对产品的长度、宽度、厚度等尺寸进行精确测量,并与设计图纸进行对比,确保产品的尺寸精度符合要求。

尺寸精度的合格与否直接关系到产品的装配性能和使用效果,因此尺寸检验也是十分重要的。

另外,五金冲压件的材料成分和力学性能也是需要进行检验的重点内容之一。

在材料成分检验中,应当使用化学分析仪器对产品的材料成分进行分析,确保其符合相关标准和要求。

在力学性能检验中,应当使用拉力试验机、硬度计等设备对产品的抗拉强度、硬度等性能进行测试,确保产品的力学性能符合要求。

材料成分和力学性能的合格与否直接关系到产品的使用安全性和可靠性,因此这两项检验也是十分关键的。

最后,五金冲压件的表面涂装和防腐蚀性能也是需要进行检验的重要内容之一。

在表面涂装检验中,应当对产品的喷涂、镀层等涂装工艺进行检查,确保其涂层的厚度、附着力、颜色等性能符合要求。

在防腐蚀性能检验中,应当使用盐雾试验箱等设备对产品的防腐蚀性能进行测试,确保产品能够在恶劣环境下具有良好的防腐蚀性能。

表面涂装和防腐蚀性能的合格与否直接关系到产品的使用寿命和环境适应性,因此这两项检验也是非常重要的。

综上所述,五金冲压件的检验工作是非常重要的,它直接关系到产品的质量和安全性。

冲压通用检验规范讲义

沖壓件外觀通用檢驗規範講義一. 目的:制定ECG沖壓件之一般檢驗准則,在規格,客戶之外觀規范及產品藍圖等沒有明確規定時,以此作為檢驗運作之依據.二. 適用范圍:2.1 適用于ECG的所有沖制件.2.2 特別規定則不在本文件管制之內.2.2.1 本文件若與藍圖及客戶檢驗規範發生沖突,則以客戶藍圖及檢驗規範為准.2.2.2 例外規定放入個別檢驗規格內.三. 作業內容:3.1 原料規定:3.1.1 每批原料上線之前IQC須對其材質及其外形尺寸作出確認.3.1.2 對有影響使用功能,外觀,整機壽命(如抗蝕性)之缺陷件拒收. 如黑點、脫鋅、銹跡(剪切斷口除外)及任何裸露金屬底材之刮痕, 電鍍II級面上大于3mm 之亮點及凹點等均不接受.3.1.3 烤漆所能覆蓋的任何外觀缺陷可以接受,如:表面結露黃斑,鋅狀波痕等.3.2 毛刺&.壓痕規定:3.2.1 任何毛刺高度均不應超出料厚之5%.3.2.2 不允許有毛刺的地方,必須壓毛邊處理.以無刮手感為最低要求 .3.2.3 彎曲時毛刺面盡量向內3.2.4 對于0.15~0.4mm的不銹鋼,馬口鐵及銅彈片,毛刺高度控制在0.04mm以下.3.2.5 打沙垃或彎邊時,孔內或彎曲折邊處不允許有松軟毛刺,鐵屑等(如圖1).硬毛邊可以接受,但也應在料厚5%規定之內.3.1.6 直徑小於0.01英吋之任何瑕疵,視為看不見.3.1.7 刮傷應以無明顯手感為宜:3.1.8 正常之沖壓痕跡在比對過FAI樣品后可接受.3.3 折彎角度規定:若無特別說明,所有折彎角度都必須控制在+/-1度范圍, 以免影響裝配;有特殊裝配關系要求的折邊,其角度公差(放寬或加嚴)可列入個別規格之內.3.4 平面度規定:一般平面度不得大于零件的最大外輪廓尺寸的0.4%,用卡尺與塞尺進行測量. .3.5 抽芽孔/沙拉孔規定:3.5.1 鉚合抽芽孔高度依被鉚合件厚度(沙拉孔)所決定,已形成標准化.3.5.20.46mm.以上尺寸均已標准化,不受機種限制, (其中孔徑只每班作首件確認即可).3.5.4 抽芽不允許一邊高一邊低,若有高低差,必須保証高低面均符合規格之要求. 5.5.5 不允許有喇叭口存在.5.5.6 抽芽孔內若出現撕裂,其高或長不應超出總高1/3. 3.7 對所有卡鉤的規定:5.7.1 所有卡鉤高度必須在檢驗規格之內,且卡鉤的深度也應在規格之內.3.8 斷裂,拉裂現象:過橋,天橋,拉包等,變形量大處,如圖,8,9,10之A 處:不允許拉裂和出現晶粒粗大及嚴重變薄現象(變薄MAX 至原料厚之70%).3.9 斷差及變形3.9.1由于沖孔引起的击起在沖孔邊緣會引起突起,當超過尺寸界限時拒收3.9.2考慮到連續模關聯性,”過橋”沖斷時,斷差不應超過0.20mm.超出規范要檢查模具定位是否有問題,防止引起其它尺寸變異.不可接可接受3.9.3拉深引起的凹陷:靠近切邊邊緣的拉深引起的凹陷(如圖12),在不影響裝配功能和強度的情況下,可接受.3.10推平間隙應小于0.30mm.3.11沖切連皮規定.(如圖14) A 處必須與母體分離,間隙0.1mmMAX,連皮處(B 處)不允許沖斷,3.12 鉚接,焊點規定:3.12.1 不允許漏鉚,漏焊.3.12.2 任何鉚接點或點焊處均應牢固無間隙,但兩鉚,焊點之間兩平面間允許存在間隙,最大不超出0.76mm3.12.3 鉚接后鉚處不應高出母面0.20mm,有裝配功能處0.13MAX,焊點凹痕深度不應大于0.20mm,如須烤漆則要先打磨掉凹痕.3.12.4 鉚合孔內不允許有鐵屑存在. 3.12.5 熔焊強度用拉力治具檢測. 3.13 拉鉚:3.13.1 拉釘前端〝拉套〞不允許拉裂. 3.13.2 拉釘芯應被〝拉套〞包住,不允許脫落. 3.13.3 A,B,C 處不允許有間隙.3.143.14.1 所有小五金件與沖壓件母面壓鉚時,必須壓牢,不得鉚偏,壓不到位.鉚合齒形部AA-A(圖12)(圖13)AB(圖14)(圖15)分及击面應全部壓入沖件母體,與母面間不得有間隙,鉚合端部不得高出母面.螺母NUT 壓鉚后,若有2-3扣牙規GO 端不能鎖入,則要追蹤檢查進料或模具問題;已 經壓鉚完的,若用,且無吃緊、滑牙現象則放行.3.14.3 對于242475-026與板材翻邊鉚合(如下圖示),外翻后必須壓死在鉚接面上,不得有明顯間隙,且翻邊口部不允許有開裂等不良現象..3.15 客戶應用段的重要功能尺寸.在鉚接次總成后一定要進行檢測,且需在規格中註明功能尺寸.如安裝FDD 、HDD 、CD-ROM 、SPS 等功能尺寸均要采用模擬檢具檢測.3.16 漏沖孔問題:不允許漏沖孔,要與樣品比對,上下模、調模、修模后首件必須作樣品對比確認,防止漏沖孔或多沖孔等問題.四.參考文件:COMPA&IBM 外觀檢驗規範見ES04-021&ES04-068系統文件.STANDOFF PINSCREWNUT (圖16)(圖17)PANEL242475-026。

冲压件检查标准

冲压件检查标准1.目的:确定冲压件的外观、线性尺寸、形位公差检验条件、检验手段的一般标准,指导合理、经济的进行检验与品质控制;并可指导相关工艺、检验作业指导书的制订。

2.范围:本标准适用信发所有冲压件的外观、线性尺寸、形位公差检验控制。

3. 外观检验3.1检查方法产品及原材料的检查方法以如下条件进行目视检查,需要时可使用菲林,并可借助10倍放大镜。

对所发现的外观缺陷按相应允收标准作出判定。

3.1.1 位置:检查人员的眼睛与被测对象物表面的距离:30~45cm。

对测量对象表面要以垂直及45°的角度进行检查。

(参照图1)3.1.2 照明:2X36W白色日光灯在距离150~200cm处发出之光亮。

3.1.3 视力:检查人员要求正常或矫正视力在1.0以上,且无色盲。

3.1.4 时间:不得在被测对象物上停留,必须以连续的动作进行,若发现异常时,允许不超过5秒的停留时间作确认。

3.2 等级定义根据部品所处位置分为3个等级,若需要详细的等级定义时,在相关部门协议基础上,另行规定。

3.2.1 A级面:在正常使用状态下,时常处在使用者视线范围内之面。

如产品之正面、上面、侧面,或据客户要求指定为A级的面。

3.2.2 B级面:使用者在正常使用状态下不可直接目视,但时常能看到的面。

如产品之后面、底面。

3.2.3 C级面:通常使用者看不到,但在如维修维护打开时能看到的面。

3.3附则:3.3.1 [冲压部品及零件外观缺陷评判基准],见表。

3.3.2 如出现评判表中未列出之外观缺陷均作“MAJ”严重缺陷处理。

3.3.3 只靠外观基准书不能表现的缺陷,作出限度样本。

限度样本从制作到登录、管理方面参见[限度样本管理规定]。

3.4评判基准冲压部品及零件外观缺陷评判基准A级面B级面C级面4.1.测定环境标准条件尺寸测定环境应满足环境温度20±8℃,相对温度50±15%,测定前部品应在此环境内静置适当时间,以保证部品检测条件符合标准要求。

汽车冲压件检验规范

汽车冲压件检验规范1目的规定了冲压件检验的评价准则,确保合格产品流入下一工序,确保产品满足顾客的要求。

2适用范围适用于冲压件质量的认可。

3术语无4职责检验员负责按照本准则对冲压件进行检验。

5流程图无6规定6.1冲压件检验区域划分,参照《整车审核工作指导书》中的附件3“车身表面区域的划分”。

6.2冲压件检验方法6.2.1触摸检验6.2.1.1用干净的纱布将外覆盖件的表面擦干净。

6.2.1.2检验员需戴上触摸手套沿着零件纵向紧贴零件表面触摸,这种检验方法取决于检验员的经验。

6.2.1.3必要时可用油石打磨被探知的可疑区域并加以验证,但这种方法不失为一种行之有效的快速检验方法。

6.2.2油石打磨6.2.2.1用干净的纱布将外覆盖件的表面擦干净。

6.2.2.2打磨用油石(20×20×100mm或更大)6.2.2.3有圆弧的地方和难以接触到的地方用相对较小的油石打磨(例如:8×100mm的半圆形油石)6.2.2.4油石粒度的选择取决于表面状况(如粗糙度,镀锌等)。

建议用细粒度的油石。

6.2.2.5油石打磨的方向基本上沿纵向进行,并且很好地贴合零件的表面,部分特殊的地方还可以补充横向的打磨。

6.2.3柔性纱网的打磨6.2.3.1用干净的纱布将外覆盖件的表面擦干净。

6.2.3.2用柔性砂网紧贴零件表面沿纵向打磨至整个表面,任何麻点、压痕会很容易地被发现。

6.2.4涂油检验6.2.4.1用干净的纱布将外覆盖件的表面擦干净。

6.2.4.2用干净的刷子沿着同一个方向均匀地涂油至零件的整个外表面。

6.2.4.3把涂完油的零件放在强光下检验,建议把零件竖在车身位置上。

用此法可很容易地发现零件上的微小的麻点、瘪塘、波纹。

6.2.5目视检验6.2.6检具检测6.2.6.1将零件放入检具,依据检具说明书操作要求,对零件进行检测。

6.3冲压件缺陷评价准则6.3.1开裂6.3.1.1检验方法:目视6.3.1.2评价准则:A类缺陷:没有经过培训的用户也能注意到的开裂,此类缺陷的冲压件是用户不能接受的,发现后必须立即对冲压件进行冻结。

常见冲压件检验标准

冲压件检验规程

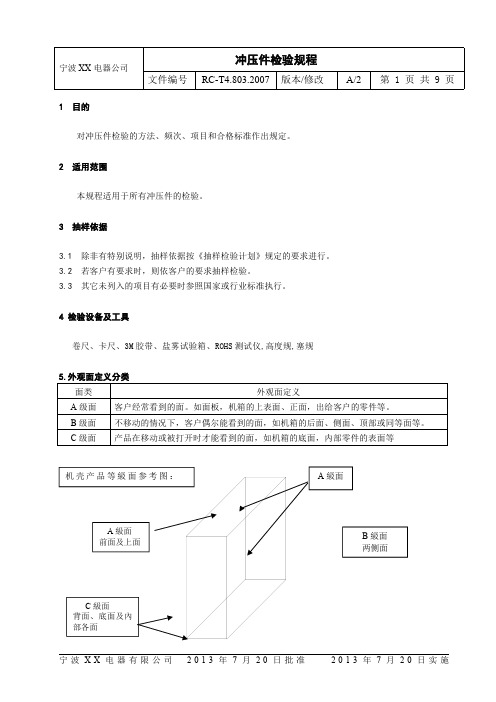

文件编号 RC-T4.803.2007 版本/修改

1 目的

A/2 第 1 页 共 9 页

对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围

本规程适用于所有冲压件的检验。

3 抽样依据

3.1 除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。 3.2 若客户有要求时,则依客户的要求抽样检验。 3.3 其它未列入的项目有必要时参照国家或行业标准执行。

2013 年 7 月 20 日批准

2013 年 07 月 20 日实施

QS-T4.803.2007

第 4 页 共 9页

8.24 零 件 尺 寸 依 图 面 或 SI P 规 定 的 尺 寸 进 行 检 验 . 8.25 复 杂 零 件 检 验 应 进 行 组 装 实 配 ,以 验 证 零 件 的 可 使 用 性 及 功 能 .Βιβλιοθήκη 出現目视 可見的破裂 )。

7.3 撞 伤 — 材 料 受 力 撞 击 而 造 成 的 损 伤 , 且 產 品 表 面 有 破 裂 受 损 及 断 差 感 。

7.4 擦 伤 — 指 材 料 表 面 因 相 互 接 触 摩 擦 所 导 致 的 损 伤 。

7.5 脏 污 — 一 般 为 加 工 过 程 中 , 不 明 油 漬 或 污 物 附 着 造 成 。

需 烤 漆 之 部 件 Φ 2.2O-2.50mm 之 间 , 高 度 0.40-0.50mm 之 间 ; 非 烤 漆 之 部 件 Φ 2.50-2.80mm 之 间 , 高 度 0.40-0.50mm 之 间 ; 8.21 电 镀 产 品 之 电 镀 层 厚 度 须 符 合 图 面 规 定 , 未 明 确 规 定 者 , 须 达 5μ m 以 上 。 8.22 高 温 熔 接 、 切 割 作 业 部 件 不 得 有 溅 渣 、 脫 焊 、 错 位 之 现 象 。 8.23 组 立 件 (铆 钉 、 铆 合 、 点 焊 等 )不 可 有 错 位 、 缺 件 、 错 件 的 现 象 。

冲压件检验标准.docx

冲压件检验标准.docx冲压件检验判定标准一、量判定基本定1、某些描述中使用的一些主价的定:微的:指容易接受的,感不太明、不太大、力量很小、不太持久的。

明的:指突出的、清晰的、不用置疑的。

著的:指非常突出的、一定察得到的、明突出的、完全清晰可的。

2、冲件在整上分区定汽分三个区域:两个外区和一个内区。

A区:汽的上部至身腰,分界:身腰装条或保条的下身腰装槽下身上开合件框的有关部位:汽内 2 区的某些部位,从外面完全看的,可根据具体情况做 1 区理B区:坐在司机或乘客座位上,关上后能看得的部位,位于:身腰以上所有上能看的部位, 身周 , 身框以及:后窗,后行李箱隔板, 尾内板,身尾框,行李箱, 机,机罩内表面,天窗窗框,油箱加注孔入口所有坐在司机或乘客座位上,关上能看的的,位于身腰以下的部位。

C区:位于身装条或保条以下的部分、不影响客直效果的部位。

3、基本条件定:站立,在缺陷扣分区内,在冲件四周,离件1 米行允俯身,但不能蹲下涉及到隙及高低不平的缺陷,予以量判。

4、 :–是靠、触?? 行判的. 。

–只有在有疑的情况下,才使用具,根据隙准的定或有关基本准的定来核或明确某些缺陷的扣分:· 隙及高低不平的使用塞尺· 冲件上的坑包、麻点的要使用面· 表面使用尺子5.缺陷分–外 :裂 ,坑包,起麻点形材料缺陷起,波,棱毛刺拉毛,划圆角叠料压痕其它冲压件判定标准判定描述一区二区项目三区外部内部外部内部1、封闭裂纹长度≥80mm或宽度≥3mm(料厚≥);宽度≥2mm (料厚≤)2、不报废封闭裂纹长度≥ 50mm;宽度≥ 2mm裂纹长度小于 80mm或宽度小于 3mm(料厚≥);长度≤ 80mm且宽度≤ 2mm(料厚≤)返工安全件减震器////报废缩颈部位厚度 / 料厚≤ 20%且长度≥ 80mm返工缩颈缩颈部位厚度 / 料厚≥ 20%长度≤ 80mm放行放行放行放行放行安全件减震器受力部位缩颈≥料厚的10%////报废面积≥ 8cm2或长度≥ 10cm高度≥ 3mm报废返工报废返工返工222面积4cm ≤S< 8cm 上或长度5cm≤L< 10cm面积≥ 100cm 坑包返工返工返工返工放行或长度≥ 10cm坑包高度≥ 1mm返工返工返工放行放行零件 2/3 面积上能看到麻点或小凸包。

冲压件检测规范

检测对象:FLUSH-平度 适用门盖外板、门盖总成、 BIW外观检测

4、检测方法及数据记录

主副定位孔径

测量工具

H测任意2垂直方向孔径--尽可能是该孔 max&min值 h测菱销长轴方向及与其垂直方向孔径

4、检测方法及数据记录

主副定位孔径

测量工具--游标卡尺 数据记录: 1 2

1,记录偏差值,精度按游标—0.02mm/0.05mm 2,当测量值与记录表所给标准值出入较大时(≥2.00mm), 记录测量值。因为可能是设变,记录测量值便于修改 记录表。

1、冲压件检查记录表 完全认识

1、冲压件检查记录表 完全认识

1、冲压件检查记录表 完全认识

1、冲压件检查记录表 完全认识

2、检测流程

(单件)

人、检具、冲压件 检具检查 料厚检测

冲压件装配于检具

外观检查

2、检测流程

(单件)

主副定位孔径检测 主副定位销插入--不压紧 S面检测 主副定位销插入--压紧

a--GAP合格元素数量 b--FLUSH合格元素数量 c--GAP合格元素数量

5、检测数据处理

a=a1+a2+a… b=b1+b2+b… c=c1+c2+c…

5、检测数据处理

5、检测数据处理

5、检测数据处理

Q:计算合格率为什么把NG元素划上标记,而不把OK

元素划上标记来统计呢?

A1,冲压件整改组拿到检测报告的第一反应,肯定是去

寻找这个件哪里NG。在NG元素处划上标记正好便于 其寻找。 A2,一般情况下,NG元素小于OK元素,统计NG元素后 做减法可节省检测人员时间。

6、检具问题点反馈

检测时遇到检具问题, 收集起来做整改, 便于下次检测。反馈表格如下。

冲压件检验指导书

冲压件检验指导书引言:冲压件是一种重要的工程零部件,广泛应用于汽车、航空航天、电子设备等行业。

为了确保冲压件的质量和稳定性,对冲压件进行检验是十分必要的。

本文档旨在提供一份详尽的冲压件检验指导书,以帮助检验人员进行正确的冲压件检验流程。

一、检验前的准备工作1. 确定冲压件的检验标准:根据客户要求及相关规范,明确冲压件的检验标准和检验项目,如尺寸、外观、材质等。

2. 准备必要的检验设备:包括千分尺、卡尺、显微镜、硬度计等。

确保这些设备在检验前已经校准并处于良好状态。

3. 准备检验记录表:准备相关的检验记录表,用于记录每个冲压件的检验结果,确保数据的准确性和追溯性。

二、冲压件尺寸检验冲压件的尺寸是决定其可用性的重要参数。

在尺寸检验中,需要使用千分尺、卡尺等工具,按照设计图纸和客户要求进行检验。

具体步骤如下:1. 按照设计图纸确定冲压件的关键尺寸,并记录在检验记录表中。

2. 使用千分尺或卡尺测量冲压件的各个尺寸,确保测量结果的准确性。

3. 对比测量结果与设计要求的尺寸,判断冲压件是否合格。

如有超出范围的情况,需及时记录并进行分析处理。

三、冲压件外观检验冲压件的外观质量对于其使用效果和美观度有着直接影响。

在外观检验中,需要使用显微镜和裸眼观察等方法进行检验。

具体步骤如下:1. 仔细检查冲压件的表面是否有划痕、凹陷、氧化等缺陷,记录在检验记录表中。

2. 使用显微镜观察冲压件的微观结构,查看是否存在裂纹、伤痕等质量问题。

3. 确保冲压件外观符合设计要求和客户要求,对于存在缺陷的冲压件,进行记录并进行追踪及处理。

四、冲压件材质检验冲压件的材质直接影响其力学性能和耐久性。

材质检验可以通过硬度计等工具进行。

具体步骤如下:1. 确定冲压件的材质及可接受的硬度范围,并记录在检验记录表中。

2. 使用硬度计对冲压件进行硬度测试,确保测试结果的准确性。

3. 比对测试结果与可接受的硬度范围,判断冲压件的材质是否符合要求。

对于不合格的情况,需要进行记录并进行原因分析及处理。

冲压件检查标准

冲压件检查标准1.目的:确定冲压件的外观、线性尺寸、形位公差检验条件、检验手段的一般标准,指导合理、经济的进行检验与品质控制;并可指导相关工艺、检验作业指导书的制订。

2.范围:本标准适用信发所有冲压件的外观、线性尺寸、形位公差检验控制。

3. 外观检验3.1检查方法产品及原材料的检查方法以如下条件进行目视检查,需要时可使用菲林,并可借助10倍放大镜。

对所发现的外观缺陷按相应允收标准作出判定。

3.1.1 位置:检查人员的眼睛与被测对象物表面的距离:30~45cm。

对测量对象表面要以垂直及45°的角度进行检查。

(参照图1)3.1.2 照明:2X36W白色日光灯在距离150~200cm处发出之光亮。

3.1.3 视力:检查人员要求正常或矫正视力在1.0以上,且无色盲。

3.1.4 时间:不得在被测对象物上停留,必须以连续的动作进行,若发现异常时,允许不超过5秒的停留时间作确认。

3.2 等级定义根据部品所处位置分为3个等级,若需要详细的等级定义时,在相关部门协议基础上,另行规定。

3.2.1 A级面:在正常使用状态下,时常处在使用者视线范围内之面。

如产品之正面、上面、侧面,或据客户要求指定为A级的面。

3.2.2 B级面:使用者在正常使用状态下不可直接目视,但时常能看到的面。

如产品之后面、底面。

3.2.3 C级面:通常使用者看不到,但在如维修维护打开时能看到的面。

3.3附则:3.3.1 [冲压部品及零件外观缺陷评判基准],见表。

3.3.2 如出现评判表中未列出之外观缺陷均作“MAJ”严重缺陷处理。

3.3.3 只靠外观基准书不能表现的缺陷,作出限度样本。

限度样本从制作到登录、管理方面参见[限度样本管理规定]。

3.4评判基准冲压部品及零件外观缺陷评判基准4.1.测定环境标准条件尺寸测定环境应满足环境温度20±8℃,相对温度50±15%,测定前部品应在此环境内静置适当时间,以保证部品检测条件符合标准要求。

冲压检验规范

xxxQ/XXX PG-03 部门代号:版本号: A/0冲压检验规范编制:审核:批准:制定修订履历表:5654321序号生效日期版次修订状态修订内容简述责任人备注2012—X—X发布 2012—X—X 实施xxx 发布部门代号:版本号:A/0 1 目的旨在明确对冲压件的检验方法、判定标准。

2 范围适用于公司范围内生产的冲压件半成品和成品。

3 术语3.1 首件首件是指每个生产班次刚开始加工的第一个工件,或加工过程中因换人、换料、换活以及工装、调整机床等改变工序条件后加工的头一个工件,有些产品首件可以规定为开始的头几件。

4 冲压件的检验频次4.1 生产过程中严格贯彻三检(自检、互检、专检)制度。

4.2首件检验要标示,每批零件加工时的首件,经工作者自检合格后,交检查员进行首件检验,首件经专检合格后方可继续生产,首件检查不合格时,应立即查明原因,采取纠正措施后对生产的第一件产品仍要进行首件检验。

检验结果填写在首件检验记录表中,并将检验结果反馈给工作者。

4.3巡回检验每10件抽查1件,检验结果填写在巡检检验记录表中。

在巡回抽检中发现不合格,经设备、模具等调整后,维修、调整人员要将变化情况通知技术部工艺员、品保部工程师和车间检查员,并要一同参加经维修、调整后首件的检查确认。

4.4冲压生产的当班末件,车间现场工程师要组织操作者、调整工和检查员一起进行检查确认,不合格要向前追查。

检验结果填写在末件检验记录表中。

4.5 检验后的处理经检验合格的零件转下序,不合格的零件按Q/XXX QP017 《不合格品控制程序》执行,检验结果应填写在相应的记录表格上。

5 冲压件的检验方法5.1 外观检验方法5.1.1 判定步骤:5.1.1.1 目测判定5.1.1.2 戴手套触摸制件表面,手感判定。

5.1.1.3磨制件外表面后目测判定:5.1.1.3.1用油石(一般规格20×20×200㎜)磨制件外表面。

5.1.1.3.2用相应的小油石(如10×10×100㎜)磨圆角和不易磨到的部位。

冲压件检查质量标准

冲压件检查质量标准

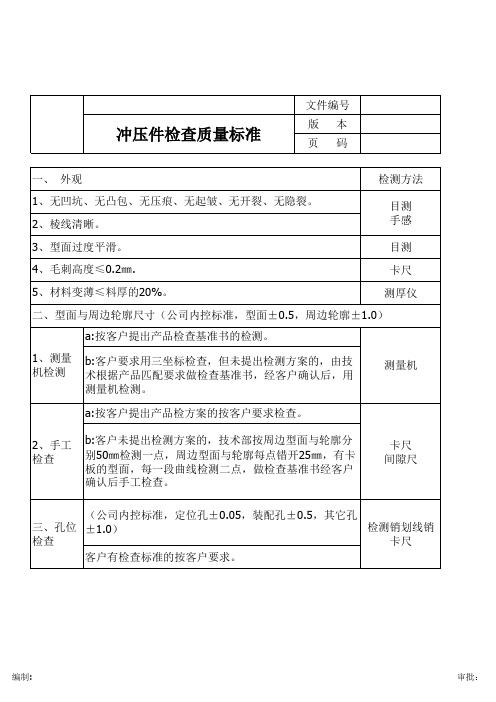

一、 外观

ห้องสมุดไป่ตู้

版 页

本 码 检测方法 目测 手感 目测 卡尺 测厚仪

1、无凹坑、无凸包、无压痕、无起皱、无开裂、无隐裂。 2、棱线清晰。 3、型面过度平滑。 4、毛刺高度≤0.2㎜. 5、材料变薄≤料厚的20%。

二、型面与周边轮廓尺寸(公司内控标准,型面±0.5,周边轮廓±1.0) a:按客户提出产品检查基准书的检测。 1、测量 机检测 b:客户要求用三坐标检查,但未提出检测方案的,由技 术根据产品匹配要求做检查基准书,经客户确认后,用 测量机检测。 a:按客户提出产品检方案的按客户要求检查。 2、手工 检查 b:客户未提出检测方案的,技术部按周边型面与轮廓分 别50㎜检测一点,周边型面与轮廓每点错开25㎜,有卡 板的型面,每一段曲线检测二点,做检查基准书经客户 确认后手工检查。 卡尺 间隙尺 测量机

(公司内控标准,定位孔±0.05,装配孔±0.5,其它孔 三、孔位 ±1.0) 检测销划线销 检查 卡尺 客户有检查标准的按客户要求。

编制:

审批:

冲压件通用检验规范

※※目錄※※1.目的制定冲压生产线的一般检验准则,在规格,客户之外观规范及产品范围等没有明确规定时,以此作为检验检验过运作之依据。

2.范围适用于PCE,ECG的所有冲制作3.参考文件3.1ES04-021Compaq铁壳外观规范3.2记录保存依QS-164.特殊规定4.1本文件若与蓝图及IS,SIP,SOP,PMP客户检验规范发生冲突,以上述规格和蓝图为准。

4.2例外规定放入个别检验规格内。

4.3若个别规格要求超出(低于或松于)此文件,以个别规格为准。

5.检验规定5.1毛刺的规定:5.1.1所有冲制件的毛刺高度不得超过板厚的5%,不允许有毛刺的方,必须有压毛边工序,压完毛边后,不得有刮手的感觉。

5.1.2对于0.15~0.4MM的不锈钢,马口铁及铜弹片,毛刺高度应控制在0.04MM以下。

5.1.3出毛刺(如图1)5.1.4在制程中,度大于4%时,就要做好检查记录并要求修模,但已冲零件放行。

5.2平面度的规定:5.2.1冲件平面不允许有与蓝图不符之最严重翘曲。

5.5图面没有形位公差标注时,与该处尺寸公差相等。

5.6冲制件折弯角度必须控制±1°范围,以防止因装配、铆接、拉铆、打螺钉后产生变形。

有特殊装配的边要加严管制,并放入个别规格内列管。

5.7聚固件5.7.1紧固件须与基材紧密相连,符合安装程序及制程中尺寸。

5.7.2紧固件在安装中不能变形或挤压变形。

5.7.3基材安装中不能变形或凸出。

5.7.4长的压件如螺柱STANDOFF,ETC须垂直度<1.5°5.8螺柱(STANDOFF),螺母(NUT)螺钉(SCREW)压合的规定:5.8.1所有的螺柱,螺母,螺钉与冲压件母面压合时,必须压牢,不得压偏,螺母(NUT)压合后不得与母面有间隙存在,螺柱(STANDOFF),螺钉(SCREW)不允许高出母面。

5.8.2螺母、螺柱、螺钉的料号及数量,在与冲压件母体铆合后,首件必须检验清楚,以防止混料。

常见冲压件检验标准

1目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2适用范围本规程适用于所有冲压件的检验。

3抽样依据3.1除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。

3.2若客户有要求时,则依客户的要求抽样检验。

3.3其它未列入的项目有必要时参照国家或行业标准执行。

4检验设备及工具卷尺、卡尺、3M胶带、盐雾试验箱、ROHS测试仪,高度规,塞规6检验条件6.1所有检验均应在正常照明光源为40W荧光灯(相当于80-120LUX光照),裸眼或矫正视力在1.0以上并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45°角内(示意隆)6.2A级面停留15秒,B级面停留10秒,C级面停留5秒。

6.3抽验水准(AQL):7检查项目外观检查、结构尺寸检查、材质检查、特定试验(包括盐雾试验、附着力试验等)、包装检查。

8判定条件8.1所有的机构、功能要求以图面为准,关于机构尺寸公差如图面未直接于尺寸后标注其公差,则本公司孔的尺寸公差以±0.10mm管制,其他尺寸以±0.20mm进行管制,除非客户有更为严格或特别要求。

QE人员可视需要在SIP制定畤缩小其公差,以利于生产管制,如丽辰公司供货商的产品有因SIP缩小公差管制的问题被判拒收,且可证实是丽辰公司事前未有通知厂商畤,当批可以尽量吸收的原则协调处理,但供货商必须于下批改善。

8.2产品因为工艺的特性或设计结构的影响,而存在固有外观缺失(如冲压模具痕; 电镀白斑、水^,这类缺失通常以样品为基准暹行判定,但其限度样品的建立需充分遵照本准则之要求,当未有建立样品畤也可根据本标准暹行判定。

8.3本指导准刖已有定义而SIP另有规定的则以SIP之规格为准;本准则如与客户标准有冲突畤,以客户之标准为准。

如有未定义到的缺失类型,需以客户为导向,双方协议处理。

8.4有争议的缺点项目,转请品管部『号主管人员裁示。

冲压件通用检验标准规范

冲压件通用检验标准规范

冲压件是一种通过模具将金属板材变形制造而成的零件,广泛应用于汽车、电子、家电等领域。

为了确保冲压件质量,需要制定通用的检验标准规范。

首先,冲压件的外观质量是检验的重要指标之一。

外观质量包括表面光洁度、尺寸精度、形状几何等方面。

对于外表面有正常氧化膜、刮痕、嵌入物等缺陷的冲压件,可以进行抽检或全检。

尺寸精度和形状几何方面,可以通过量具、三坐标测量等工具进行检测。

其次,冲压件的物理性能也需要进行检验。

物理性能包括材料的力学性能、硬度等。

检验时可以采用拉伸试验、冲击试验、硬度测试等方法来进行。

这些测试可以确保冲压件在使用过程中具有足够的强度和耐性。

此外,冲压件的表面涂装也需要进行检验。

涂装的质量直接影响到冲压件的耐久性和美观度。

检验时可以对涂层的厚度、粘附力、耐腐蚀性等进行检测,以确保涂装符合要求。

最后,冲压件的功能性能也需要进行测试。

功能性能包括密封性能、连接性能等。

例如,汽车发动机密封件的密封性能可以通过对其进行耐压测试、水密封性测试等来检验。

总的来说,冲压件的通用检验标准规范应包括外观质量、物理性能、表面涂装和功能性能等方面的检验要求。

通过严格的检

验,可以确保冲压件质量稳定,满足产品的要求。

同时,制定统一的检验标准规范也有助于促进行业的发展和生产的规范化。

常见冲压件检验标准

1 目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围本规程适用于所有冲压件的检验。

3 抽样依据3.1 除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。

3.2 若客户有要求时,则依客户的要求抽样检验。

3.3 其它未列入的项目有必要时参照国家或行业标准执行。

4 检验设备及工具,塞规卷尺、卡尺、3M胶带、盐雾试验箱、ROHS测试仪,高度规6 检验条件6.1所有检验均应在正常照明光源为40W荧光灯(相当于80-120LUX光照),裸眼或矫正视力在1.0以上,并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45º角内,距离300mm。

A级面在检测时应转动,以获得最大反光效果。

B级面和C级面在检测期间不必转动。

6.2 A级面停留15秒,B级面停留10秒,C级面停留5秒。

6.3抽验水准(AQL):不合格(缺陷)类别严重主要一般缺陷类别代码 A B CAQL 0 1.5 2.57 检查项目外观检查、结构尺寸检查、材质检查、特定试验(包括盐雾试验、附着力试验等)、包装检查。

8 判定条件8.1所有的机构、功能要求以图面为准,关于机构尺寸公差如图面未直接于尺寸后标注其公差,则本公司孔的尺寸公差以±0.10mm管制,其他尺寸以±0.20mm进行管制,除非客戶有更为严格或特別要求。

QE人員可视需要在SIP制定時缩小其公差,以利于生产管制,如丽辰公司供货商的产品有因SIP缩小公差管制的问题被判拒收,且可证实是丽辰公司事前未有通知厂商時,当批可以尽量吸收的原则协调处理,但供货商必须于下批改善。

8.2产品因为工艺的特性或设计结构的影响,而存在固有外观缺失(如冲压模具痕;电镀白斑、水紋,这类缺失通常以样品为基准進行判定,但其限度样品的建立需充分遵照本准则之要求,当未有建立样品時也可根据本标准進行判定。

8.3本指导准則已有定义而SIP另有规定的则以SIP之规格为准;本准则如与客戶标准有冲突時,以客戶之标准为准。

冲压件检验标准

1 目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围本规程适用于所有冲压件的检验。

3 抽样依据3.1 除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。

3.2 若客户有要求时,则依客户的要求抽样检验。

3.3 其它未列入的项目有必要时参照国家或行业标准执行。

4 检验设备及工具卷尺、卡尺、3M胶带、盐雾试验箱、ROHS测试仪,高度规,塞规6 检验条件6.1所有检验均应在正常照明光源为40W荧光灯(相当于80-120LUX光照),裸眼或矫正视力在1.0以上,并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45º角内,距离300mm。

A级面在检测时应转动,以获得最大反光效果。

B级面和C级面在检测期间不必转动。

6.2 A级面停留15秒,B级面停留10秒,C级面停留5秒。

6.3抽验水准(AQL):7 检查项目外观检查、结构尺寸检查、材质检查、特定试验(包括盐雾试验、附着力试验等)、包装检查。

8 判定条件8.1所有的机构、功能要求以图面为准,关于机构尺寸公差如图面未直接于尺寸后标注其公差,则本公司孔的尺寸公差以±0.10m m管制,其他尺寸以±0.20m m进行管制,除非客戶有更为严格或特別要求。

QE人員可视需要在SIP制定時缩小其公差,以利于生产管制,如丽辰公司供货商的产品有因SI P缩小公差管制的问题被判拒收,且可证实是丽辰公司事前未有通知厂商時,当批可以尽量吸收的原则协调处理,但供货商必须于下批改善。

8.2产品因为工艺的特性或设计结构的影响,而存在固有外观缺失(如冲压模具痕;电镀白斑、水紋,这类缺失通常以样品为基准進行判定,但其限度样品的建立需充分遵照本准则之要求,当未有建立样品時也可根据本标准進行判定。

8.3本指导准則已有定义而SIP另有规定的则以SIP之规格为准;本准则如与客戶标准有冲突時,以客戶之标准为准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

※※目錄※※

1.目的

制定冲压生产线的一般检验准则,在规格,客户之外观规范及产品范围等没有明确规定时,以此作为检验检验过运作之依据。

2.范围

适用于PCE,ECG的所有冲制作

3.参考文件

3.1ES04-021Compaq铁壳外观规范

3.2记录保存依QS-16

4.特殊规定

4.1本文件若与蓝图及IS,SIP,SOP,PMP客户检验规范发生冲突,以上述规格和蓝图为准。

4.2例外规定放入个别检验规格内。

4.3若个别规格要求超出(低于或松于)此文件,以个别规格为准。

5.检验规定

5.1毛刺的规定:

5.1.1所有冲制件的毛刺高度不得超过板厚的5%,不允许有毛刺的方,必须有压毛

边工序,压完毛边后,不得有刮手的感觉。

5.1.2对于0.15~0.4MM的不锈钢,马口铁及铜弹片,毛刺高度应控制在0.04MM以

下。

5.1.3

出毛刺(如图1)

5.1.4在制程中,

度大于4%时,就要做好检查记录并要求修模,但已冲零件放行。

5.2平面度的规定:

5.2.1冲件平面不允许有与蓝图不符之最严重翘曲。

5.5图面没有形位公差标注时,与该处尺寸公差相等。

5.6冲制件折弯角度必须控制±1°范围,以防止因装配、铆接、拉铆、打螺钉后产生变

形。

有特殊装配的边要加严管制,并放入个别规格内列管。

5.7聚固件

5.7.1紧固件须与基材紧密相连,符合安装程序及制程中尺寸。

5.7.2紧固件在安装中不能变形或挤压变形。

5.7.3基材安装中不能变形或凸出。

5.7.4长的压件如螺柱STANDOFF,ETC须垂直度<1.5°

5.8螺柱(STANDOFF),螺母(NUT)螺钉(SCREW)压合的规定:

5.8.1所有的螺柱,螺母,螺钉与冲压件母面压合时,必须压牢,不得压偏,螺母(NUT)压合后不得与母面有间隙存在,螺柱(STANDOFF),螺钉(SCREW)不允许高出母面。

5.8.2螺母、螺柱、螺钉的料号及数量,在与冲压件母体铆合后,首件必须检验清楚,以

防止混料。

5.8.3螺柱或螺母与冲压件母面的结合力必须符合客户规格或蓝图要求,并作推力,扭力,

拉力测试。

5.8.4螺母(NUT),螺柱(STANDOFF),螺钉(SCREW),进料时除按规定对尺寸,

外观检查外,还应对其硬度进行测试,硬度依

5.8.5螺柱(STANDOFF),螺母(NUT)与冲件基体压合后,必须用牙规检验,检验数

与频率依个别SPEC之要求。

5.9对所有卡钩的规定:

5.9.1所有卡钩高度必须在检验规格之内,且卡钩的深度也应在规格之内。

5.9.2卡钩R位置变异:

如下图所示:

A处不应塌下,B面不允许有斜度,C部尺寸在尺寸公差内(如图4),治具前端必须插到尺寸线与R的切点处(如图5)。

度差距在0.1MM,有异议时送检测剖开测量。

5.10.2不允许缺齿,缺角。

5.10.3版次与蓝图及ECN版次一致。

5.10.4字模在零件中的位置及方向必须与图面一致。

5.10.5字模面之背部不能有凹陷及凸出手感,弹片例外。

5.10.6字模中每一个单个字体所使用之字型格式一样。

5.10.7上蓄商标的压字深度必须在0.4±0.1MM,平面度0.12MM,用通用附表治具测量. 5.10.8烤漆后字迹要清晰完整,深浅一致(例如LX-33AT之要求)

5.11沙拉孔:

所有的沙拉孔,不允许偏位,要有倒角,其深度H要在规格之内,如图所示(图6),

5.12.1所有攻牙,必须用牙规测量。

5.12.2不允许滑牙。

5.12.3螺纹内不允许残留铁屑。

5.12.4不允许漏攻。

5.12.5不允许有牙规GO端无法锁入的情况存在。

5.12.6牙规NG端只允许旋入两扣。

5.13铆接

5.13.1不允许漏铆.

5.13.2抽牙孔处外翻后必须压死在铆接面上,且两铆合面铆合后无间隙存在以防止铆接

动.

5.13.3铆接后铆合处不应高出母面0.2MM.有装配功能处0.13MMMAX.

5.13.4铆合孔内不允许铁屑存在。

5.13.5铆接面±2°扳动后仍不松动,铆接部位无间隙存在,且做高度1公尺的落地试验

而不松脱,则牢。

5.14断差:连续模生产,过桥冲断时,断差不应超过0.2MM,且通过客户TVR及FAI

之要求则允收。

5.15焊点:

5.15.1焊点直径必须在规格之内。

5.15.2焊点凹痕深度不应大于0.2MM,Ⅰ、Ⅱ级面不允许有凹痕,有凹痕必须打磨掉再

烤漆。

5.15.3不允许漏焊,焊接不牢等现象,要有强度破坏性拉力测试,力度以规格为准。

5.15.4焊接表面不允许有油污,杂质,氧化等,以防止焊接不牢。

2)B处拉铆后不允许松动,被拉套包住不允许脱落。

3)C.D.E.F处铆后不允许有间隙。

5.28标示线/特殊符号:

图面上的标示线必须冲制清晰,不允许漏压(包括接口标示线,标签及对齐线)5.29功能尺寸在铆接次线成后一定要进行检测,且需在规格中注明功能尺寸。

5.30磁架弹片与磁架铆接后,不允许有间隙存在除非蓝图有特殊规定防止因磁盘转动

后,有振动的嚓嚓声,影响磁盘运转速度。

5.31冲压件任何部位不允许有裂纹产生。

5.32弯曲,拉深时零件表面不允许拉伤,破坏锌层。

5.33不允许有铁屑存在于冲件的任何部位。

5.34漏冲孔问题:不允许漏冲孔,要与样品比对,上下模,调模,修模后首件必须样品对比确认,防止漏冲孔或多冲孔等问题。

5.35刮伤或磨损

I级面不适用

II级面(1)刮痕如果超过长期2.00英寸x宽0.02英寸不接受.

(2)组装后,组装工具造成的明显螺旋状刮痕,不接受。

(3)磨损直径大于0.38英寸者不予接受.

(4)在直径6.00英寸的圆形内,不得超过三个刮伤或一个磨损.

Ⅲ级面(1)刮痕如超过长6.00英寸X宽0.04英寸不接受.

(2)组装后,组装工具造成的明显螺旋状刮痕,且直径大于0.63英寸者不接受.

(3)磨损直径大于0.50英寸者不予接受.

(4)在直径12.00英寸的圆形内,不得超过四个刮伤或三个磨损.

Ⅳ级面(1)刮痕如果超过长8.00英寸X宽0.05英寸不接受.

(2)磨损直径大于1英寸者不予接受.

(3)在直径6.00英寸的圆形内,不得超过6个刮伤或4个磨损.

5.36凹痕

I级面不适用

II级面(1)超过直径0.50英寸之凹痕或压痕不接受.

(2)在直径6.00英寸的圆形内,不得超过一个凹痕及压痕.

Ⅲ级面(1)

(1)超过直径0.50英寸之凹痕或压痕不接受.

工作文件深圳市XXX有限公司KQWXXX

版次:1.0 冲压件通用检验规范页次:11/11

(2)在直径6.00英寸的圆形内,不得超过三个凹痕及压痕.

Ⅳ级面(1)超过直径0.80英寸之凹痕或压痕不接受.

(2)在直径12.00英寸的圆形内,不得超过一个凹痕及压痕.

5.37颜色均一性

I级面不适用

II级面(1)轻微晕状条纹可接受

(2)直径6.00英寸的任何圆形内的二个包括白色氧化所造成脱色斑点,如果

不超过长1.00英寸宽0.08英寸或直径0.25英寸可接受..

Ⅲ级面(1)轻微晕状条纹可接受

(2)直径3.00英寸的任何圆形内的二个包括白色氧化所造成脱色斑点,如果

不超过长2.00英寸宽0.08英寸或直径0.25英寸可接受..

Ⅳ级面(1)轻微晕状条纹包括白色氧化所造成脱色斑点皆可接受.

5.38水渍

I级面不适用

II级面:水渍大于1/4总表面,或连续水渍直径大于0.75英寸者不予接受.

Ⅲ级面:水渍大于1/2总表面积者不予接受。

Ⅳ级面:水渍大于3/4总表面积者不予接受。

5.39电镀附着力:起气泡不接受;附着不良以致裸露出金属者,不接受。

5.40氧化:有预镀材料之剪力边缘容许氧化(生红色或白色锈)。

5.41弯痕:每一料件容许一直径小于0.08英寸之折弯痕迹,表面或边缘脱色不接受. 5.42冲压痕:正常之行压痕迹在比对过FAI样品后可接受.

5.43表面状况:电镀或转化涂装程序正常生产之轻条痕或水渍可接受..

5.44清洁度:零件应无灰尘、污垢、润滑油、机油、铭酸或任何其他表面沾染物,如果是在搬运材料时,可吹掉或擦拭的灰尘应则可接受,零件应无任何可能陷在硬体,裂缝或弯折处或其他凹陷处的沾杂物。

6记录保存:记录保存依QS-16。

编制:审核:审批:。