冲压过程检验规范

冲压过程质量控制

冲压过程质量控制冲压过程质量控制1. 引言冲压工艺是一种通过对金属板材施加力量以使其形成所需形状的加工方法。

由于冲压加工具有高效、高精度、低成本等优点,广泛应用于汽车制造、电子设备、通讯设备等行业。

为保证冲压加工的质量,必须对冲压过程进行严格的质量控制。

2. 冲压过程质量控制的要点2.1 选材在冲压过程中,材料的选择对最终产品的质量起到重要的影响。

应根据产品的要求,选择适合的金属板材。

常用的金属板材有钢板、铝板等,不同的材料具有不同的物理性能和加工特性,需进行合理的选材,以确保产品的质量。

2.2 设计冲压模具的设计对产品的质量起到决定性的作用。

良好的冲压模具设计应考虑产品的形状、尺寸、加工工艺等因素,以确保冲压过程中的合理性和稳定性。

合理的设计可以降低产品的变形和裂纹的风险,并提高产品的精度和表面质量。

2.3 加工工艺冲压过程中的加工工艺是保证产品质量的关键。

加工工艺包括冲孔、剪切、弯曲等步骤,每个步骤都需根据产品的要求进行合理的控制。

对于每个环节,应设定合理的工艺参数,如冲床的压力、速度、冲头的形状和材质等,以及合适的涂料、润滑剂等,以确保加工过程中产品的精度和表面质量。

2.4 质量检验冲压加工完成后,对产品进行质量检验是必不可少的。

质量检验可以通过人工检查和仪器检测相结合的方式进行。

人工检查主要包括外观检查、尺寸测量等,而仪器检测可以使用光学测量、三坐标测量等设备进行,以确保产品的尺寸精度和表面质量符合要求。

3. 冲压过程质量控制的措施3.1 制定质量控制计划在冲压过程中,应制定详细的质量控制计划,明确每个环节的质量要求和控制措施。

计划包括选材、设计、加工工艺和质量检验等方面,以确保每个环节的质量得到有效控制。

3.2 建立标准化作业程序为提高冲压过程的稳定性和一致性,应建立标准化的作业程序。

作业程序包括具体的工艺规范、操作规程和工艺要求,操作人员按照程序操作,以降低人为因素对产品质量的影响。

冲压工艺作业规范

1)钻孔的位置尺寸及孔径大小应符合图纸要求。

2)钻孔周边不可有披锋残留。

3)攻丝规格正确,无滑牙、坏牙现象。

4.12.打磨质量要求:

1)披锋要打磨干净,打磨后的工件表面应无锐边、毛刺。

2)碰伤凹凸变形的表面要打磨平顺,打磨后表面不可有明显的打磨痕迹(以喷涂后可覆盖为准)。

2)工件整体表无可触及的利边、锐角,披锋小于0.1㎜(无刮手感)。

3)尺寸应符合图纸及装配要求.

4)工件表面无明显的碰伤、刮花、变形、漏工序等不良现象。

4.10.碰焊/焊接质量要求:

1)焊接定位要正确,尺寸要符合图纸及装配要求。

2)焊接要牢固,无虚焊、焊穿工件本体,碰焊处无毛刺、披锋。

3)碰焊方式及碰焊位置要与封一致,不可少碰或多碰。

3)打磨时不可磨伤工件本体。

5.注意事项:

5.1.生产过程发现重大品质问题时,要马上停止生产并向相关主管汇报,不得隐瞒不报,不得擅自处理。

5.2.生产工不得擅自调整模具或工装夹具。

5.3.产品完工后,生产车间要马上做好标识。

5.4.报Leabharlann 品要标识并隔离处理。批准审核

编制

古渊

4.7.生产结束后,PQC要对末件进行检查,判定模具的质量状况,对不良模具及时送修。

4.8.开料质量要求:

1)板材表面应无机台压伤、碰伤变形、刮花、生锈等明显不良现象,披锋应小于0.2㎜。

2)不锈钢拉丝板的拉丝方向要正确。

3)尺寸规格应符合耗材表要求。

4.9.冲压质量要求:

1)拉伸件表面应无拉裂及明显的拉皱现象。

1.目的:

规范冲压生产过程,提升冲压件的产品质量。

2.适用范围:

适用于开料组、冲压车间及打磨组的品质管制。

“冲压过程质量控制”文件文集

“冲压过程质量控制”文件文集目录一、冲压过程质量控制规范二、冲压过程质量控制规范三、冲压过程质量控制四、冲压过程质量控制冲压过程质量控制规范冲压工艺是一种常见的金属加工方法,广泛应用于汽车、电子、家用电器等行业。

冲压过程质量控制对于产品性能和成品率具有重要影响。

本文旨在明确冲压过程中可能出现的问题,并提出相应的质量控制规范。

预防原则:冲压过程质量控制应坚持预防为主,通过事先分析,采取有效措施,防止问题的发生。

全面性原则:质量控制应全面考虑冲压过程中的各个环节,包括设备、材料、工艺等。

客观性原则:质量问题应客观、真实地反映,确保质量控制的可靠性和有效性。

反馈原则:冲压过程中的问题应及时反馈,以便及时采取措施,防止问题的扩大。

设备质量控制:定期检查和维护冲压设备,确保设备处于良好的工作状态。

材料质量控制:对冲压材料进行质量检查,确保材料符合规定的标准。

工艺质量控制:根据产品要求和冲压设备的特点,选择合适的冲压工艺,并严格按照工艺流程进行操作。

检验质量控制:制定合理的检验计划,对冲压过程中的各个环节进行质量检验。

设备参数调整和校准,确保设备精度符合要求。

材料质量检查,包括化学成分、力学性能等指标。

根据产品要求和设备特点选择合适的冲压工艺。

制定详细的工艺流程图和操作规程,确保操作人员能够准确掌握工艺要求。

对工艺参数进行控制和调整,确保工艺稳定和产品质量一致性。

对检验结果进行分析和记录,及时发现和处理质量问题。

对不合格品进行控制和追溯,防止不合格品流入下道工序。

本文对冲压过程质量控制规范进行了详细说明,包括设备、材料、工艺和检验等方面的质量控制方法。

在实际应用中,应根据具体情况对质量控制规范进行调整和完善,不断提高产品质量和生产效率。

未来,随着工业技术和质量管理水平的不断提高,冲压过程质量控制将更加精细化和智能化,为实现更高水平的产品质量和生产效益提供有力保障。

冲压过程质量控制规范冲压是一种重要的金属成型工艺,广泛应用于汽车、电子、家电、航空航天等制造业。

冲压过程质量检验规范

冲压过程质量检验规范(ISO9001-2015)1.0 目的制定在试模样品或批量生产件的一般检验准则,在试模或批量生产时在技术规格和厂家及设计等没有明确规定时,以此规范作为检验的依据。

2.0 适用范围适用于公司所有冲压件。

3.0 特殊规定本文件若与技术文件及工艺设计要求发生冲突,以技术文件及工艺设计为准。

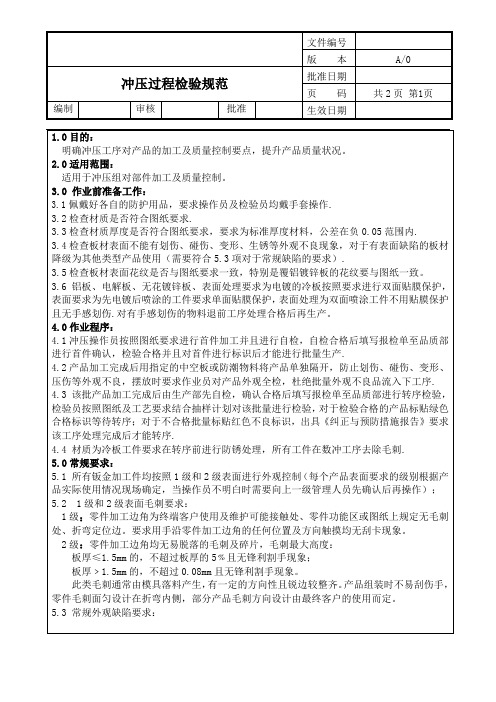

4.0 规范性引用文件4.1 GB/T1800.3-1998 标准公差数值4.2 GB/T1031-1995 表面粗糙度参数及其数值4.3 GB/T13914-2002 冲压件尺寸公差4.4 GB/T13915-2002 冲压件角度公差4.5 GB/T13916-2002 冲压件未注公差尺寸极限偏差5.0 相关参考标准5.1 《冲压件工艺》5.2 《冲压件过程检验指导书》6.0 检验规定6.1毛刺的规定6.1.1所有冲压件的毛刺高度不得超过板厚的5%,不允许有毛刺的地方,不得有刮手的感觉。

板厚(mm)0.5 ~ 1.0 1.0 ~ 1.5 1.5 ~ 2.5 2.5 ~ 4.0毛刺高度(mm)0.12 0.18 0.20 0.206.1.2弯曲时,弯曲角根部端面挤出的毛刺也应该在板厚的5%的规定之内(如图一)。

挤出毛刺图一6.2平面度的规定6.2.1冲压件平面不允许有与设计图纸不相符的严重翘曲。

6.2.2平面度不得大于零件的最大对角长度尺寸的0.4%,用游标卡尺,刀口尺及塞尺对其进行测量。

6.2.3图纸有特殊要求平面时,要以规格要求为准加以控制。

6.3由于冲孔引起的突起(图二)6.3.1 有时在冲孔边缘会引起突起和凹陷,当超出尺寸界限时不合格。

超出尺寸界线在尺寸界线不内可图二6.3.2对于车身冲压件RPS定位系统确定的定位工艺孔,不论孔距尺寸的大小,其孔中心距的公差都规定为:±0.08mm。

6.4拉深引起的凹陷靠近切边边缘的拉深引起的凹陷,在不影响装配功能和强度的情况下,可以接受。

6.5定点检验和生产材料规定6.5.1在拉深和整形工位定点关注抽检有必要时实行100%全检。

冲压作业中的注意事项和规则范文

冲压作业中的注意事项和规则范文冲压是一种常见的金属加工技术,用于制作各种零配件和零件。

在进行冲压作业时,有一些重要的注意事项和规则需要遵守,以确保作业的安全性和高效性。

本文将介绍冲压作业中的注意事项和规则,以帮助操作员正确、安全地进行冲压作业。

1. 安全操作安全操作是冲压作业中最重要的事项之一。

操作人员应接受专业的培训,并且要熟悉冲压机的操作规程和操作手册。

在操作过程中,操作员应戴上适当的防护装备,如安全帽、护目镜、防护手套等,并保持专注和集中注意力。

同时,不得擅自改变或调整冲压机的机械和电气设备,以避免发生意外。

2. 工作区域清洁和整洁在进行冲压作业之前,必须确保工作区域的清洁和整洁。

除去杂物和易燃物,并确保通道畅通,以便操作员自由移动和操作冲压机。

同时,清洁和整洁的工作区域可减少事故和故障的发生,并提高操作的效率。

3. 定期检查和维护冲压机的定期检查和维护是保障其正常运行的重要环节。

操作员应定期检查冲压机的各项操作和运行参数,如润滑油的添加、密封件的磨损情况等,并根据需要进行维护和更换。

此外,还应保持冲压机的干净和整洁,清除机器内部和外部的尘土和杂物。

4. 合理采用安全保护装置冲压机上应安装合适的安全保护装置,以防止操作人员误触或被卷入机器中。

常见的安全保护装置包括安全光幕、光电开关、紧急停机按钮等。

操作员在使用冲压机时,要确保这些安全装置的正常运行,并且不得随意屏蔽或关闭。

5. 定期培训和知识更新冲压机的操作和维护是一项专业技术,需要不断的学习和培训。

操作人员应参加定期的培训和学习活动,了解最新的冲压技术和安全规程,并与同行进行经验交流。

这可以提高操作人员的技术水平和安全意识,保障冲压作业的质量和安全。

6.注意事故预防在冲压作业中,注意事故的预防是至关重要的。

操作人员应在操作前对压力、温度、载荷等关键参数进行检查,并保持机器的正常工作和稳定运行。

此外,还应避免过度疲劳和提高警觉性,以减少错误和事故的发生。

冲压车间安全检查制度[2]

![冲压车间安全检查制度[2]](https://img.taocdn.com/s3/m/795616b4f605cc1755270722192e453610665b83.png)

冲压车间安全检查制度一、制度目的为了确保冲压车间的运行安全,保障员工的人身安全和设备设施的完好,订立本安全检查制度。

本制度旨在规范冲压车间的安全检查流程和责任分工,提高安全意识,削减事故和生产事故对企业和员工造成的损失。

二、适用范围本制度适用于冲压车间的全部相关人员,包括冲压车间主管、作业人员、物料管理员等。

三、管理标准1. 安全检查频率和内容1.1 定期安全检查冲压车间主管应每周进行一次全面的安全检查。

检查内容包括但不限于:设备设施的完好与否、操作规程的执行情况、作业区域的乾净和杂物的清理情况、紧急应急设备的运行状态等。

1.2 不定期安全检查冲压车间主管可随时进行不定期的安全检查,以检查特定问题或适应实际需要。

这些检查可以包括设备检修、紧急应急设备的测试、作业人员的安全培训等。

2. 安全检查记录与报告2.1 安全检查记录冲压车间主管应认真记录每次的安全检查情况,包括检查时间、地点、检查内容、发觉的问题以及整改情况等。

安全检查记录应存档备查,保留时间不少于两年。

2.2 安全检查报告冲压车间主管应依据安全检查记录撰写安全检查报告,向上级主管汇报。

报告内容应包括安全检查的总体情况、问题发觉和整改情况等。

3. 安全事故处理与记录3.1 安全事故处理冲压车间主管在发生安全事故后,应第一时间实行紧急措施保护人员和设备,并立刻上报公司主管。

同时,应搭配公司的安全管理部门进行事故调查,以查明事故原因和责任。

3.2 安全事故记录冲压车间应建立安全事故记录档案,认真记录每起安全事故的时间、地点、伤者情况、事故原因等信息。

这些记录对于事故的分析和防备有紧要意义,应保存不少于五年。

4. 员工培训与教育4.1 培训计划订立冲压车间主管应定期订立员工安全培训计划,并依据员工的职责和作业特点进行量身定制。

4.2 安全培训内容安全培训内容重要包括但不限于:冲压设备的操作规程、紧急应急措施、事故案例共享等。

培训内容应针对不同岗位和不同操作风险的员工进行分级培训。

冲压过程(首巡末)检验记录

目视检查

1序: 3序:

检查结果NG时(记录不合格内容明细 及纠正措施)

质检确认:

生产确认:

2序: 4序:

2序: 4序: 2序: 4序:

2序: 4序:

2序: 4序:

保存部门: 质量部

保存期限:十年

备注 双方确认 双方确认 质检员确认 双方确认

质检员确认

双方确认 双方确认 双方确认 双方确认

追溯标识 信息正确

临时增项: Biblioteka 0毛刺≤0.3mm、无缺料、

对照样件 1序:

无修边不齐

检具

3序:

无变形、缺料、开裂、缩颈、褶皱、垫

料、坑包、塌角、橘皮纹、压痕、划伤 、硌伤、色差、叠料、波浪纹、凸点及 瘪塘、拉毛划伤、滑移线、拉延棱、R角

对照样件检测 目视

1序: 3序:

不顺、油花纹等。

标识要求在产品上清晰可见、不出现标 记内容错误、标识不清晰等缺陷,生产 批次标识正确

编号:

零件号

序号

检查项目

1

材料确认

冲压过程(首巡末)检验记录

版本:试用版

零件名称

日期

特殊 特性

合格标准

检查 方法

检 首检

检查结果

查 频 次(巡检频次:1次/2小时)

巡检

判定

判定

判定

OK/NG OK/NG OK/NG

判定 OK/NG

末检 判定 OK/NG

关键 与工艺作业指导书、BOM要求一致

目视检查 材料牌号:

)个

2序: 4序:

5

关键尺寸

关键

主副定位孔、基准、间隙、修边 符合检具 依据全尺寸检查基准书。

对照样件 1序: 上检具检查 3序:

冲压件检验标准

冲压件检验标准冲压件作为制造业中常见的一种零部件,其质量的稳定性和可靠性对于产品的整体质量起着至关重要的作用。

因此,冲压件的检验标准显得尤为重要。

本文将从冲压件的检验标准制定、检验方法和检验要点三个方面进行详细介绍。

首先,冲压件的检验标准制定是保证产品质量的重要手段。

冲压件的检验标准应当根据国家相关标准以及企业自身的实际情况进行制定。

在制定冲压件的检验标准时,应当充分考虑产品的材料、工艺、尺寸精度、表面质量等因素,确保检验标准的科学性和合理性。

同时,还需要考虑产品的使用环境和使用要求,确保检验标准能够满足产品的实际使用需求。

其次,冲压件的检验方法是保证检验标准得以有效执行的关键。

常见的冲压件检验方法包括外观检查、尺寸测量、材料成分分析、力学性能测试等。

在进行冲压件的检验时,应当根据产品的特点和使用要求选择合适的检验方法,并严格按照检验标准进行操作。

同时,还应当合理安排检验设备和人员,确保检验过程的准确性和可靠性。

最后,冲压件的检验要点是保证产品质量的关键。

在进行冲压件的检验时,需要特别注意产品的尺寸精度、表面质量、材料成分和力学性能等关键要点。

尺寸精度是冲压件的重要指标之一,应当严格按照图纸要求进行测量,并确保尺寸偏差在允许范围内。

表面质量是直接影响产品外观和使用寿命的因素,应当进行外观检查和表面质量评定。

材料成分和力学性能是冲压件使用安全性的重要保障,应当进行材料成分分析和力学性能测试,确保产品符合相关要求。

综上所述,冲压件的检验标准是保证产品质量的重要环节,需要制定科学合理的检验标准,选择合适的检验方法,重点关注关键要点,确保产品质量稳定可靠。

希望本文对于冲压件的检验工作能够提供一定的参考和帮助。

冲压过程检验规范

外观缺

陷ቤተ መጻሕፍቲ ባይዱ型

允许范围

A级表面

B级表面

C级表面

D级表面

基材花斑

不允许

不允许

S总≤被测面积的5%

连续花斑面积不超过10%,

离散花斑总面积不超过20%

浅划痕

不允许

L≤50×0.4,P≤2

P≤5

不限制

深划痕

不允许

不允许

不允许

限度样板

凹 坑

不允许

直径≤0.5,P≤2

不限制

不限制

凹凸痕

2级:零件加工边角均无易脱落的毛刺及碎片,毛刺最大高度:

板厚≤1.5mm的,不超过板厚的5﹪且无锋利割手现象;

板厚﹥1.5mm的,不超过0.08mm且无锋利割手现象。

此类毛刺通常由模具落料产生,有一定的方向性且锐边较整齐。产品组装时不易刮伤手,零件毛刺面匀设计在折弯内侧,部分产品毛刺方向设计由最终客户的使用而定。

4.3 该批产品加工完成后由生产部先自检,确认合格后填写报检单至品质部进行转序检验,检验员按照图纸及工艺要求结合抽样计划对该批量进行检验,对于检验合格的产品标贴绿色合格标识等待转序;对于不合格批量标贴红色不良标识,出具《纠正与预防措施报告》要求该工序处理完成后才能转序.

4.4 材质为冷板工件要求在转序前进行防锈处理,所有工件在数冲工序去除毛刺.

1.0目的:

明确冲压工序对产品的加工及质量控制要点,提升产品质量状况。

2.0适用范围:

适用于冲压组对部件加工及质量控制。

3.0 作业前准备工作:

3.1佩戴好各自的防护用品,要求操作员及检验员均戴手套操作.

3.2检查材质是否符合图纸要求.

3.3检查材质厚度是否符合图纸要求,要求为标准厚度材料,公差在负0.05范围内.

冲压过程检验规范(签发)

河北御捷车业有限公司ZY/YC-H-01冲压车间过程检验规范共3页版本:A编制:审核:批准:发文号:实施日期:年月日河北御捷车业有限公司1河北御捷车业有限公司1目的1.1 阻止不良产品进入下一道工序;1.2 预防不合格品产生;1.3 对制程管制的结果进行制程能力分析,以便导入持续改善,进而不断提升产品质量。

2 适用范围适用于御捷一厂冲压车间生产的全过程检验。

3 职责3.1车间质检员3.1.1 检验产品,合格品转入下一工序;3.1.2 不良品开不合格品处置单,进行隔离返修或报废;3.1.3 对在制品进行质量控制,包括首末件的定期检查;3.2 技术质量主管3.2.1 编制各岗位的工序作业指导书;3.2.2 对在制品进行质量监控,巡回检查;3.2.3 对出现的质量问题组织相关人员进行改善;据现有条件评估关键产品的制程能力;3.3 生产主管3.3.1 根据生产任务,依照标准,组织现场正常作业。

4 检验内容4.1 首件/末件检验每道工序均要求首末件检查,当设备维修后以及模具、夹具调试维修后均要首检;操作工在加工产品前首先确定机械设备的加工能力以及设备的状况及模具的状况,适合产品型号、规格的要求,对照作业指导书以及检具,对开始加工的第一件产品必须进行首检,2反复检验,做到认真、仔细、负责。

符合质量要求后,经检验员确认,继续生产,并填写《首末件检验记录表》;每天下班前操作工应检查最后一个工件,并将结果记录在《首末件检验记录表》上;每批生产的最后一件合格产品检验后同模具一同保存,以便下次模具重新使用时与生产首件进行对比,比对完成后该末件转入焊接车间正常使用。

4.2 过程检查/巡回检查在生产过程中,操作工对自己加工的每件产品的外观,按照作业指导书要求进行目测;检验员按一定的时间间隔对产品的各道工序进行抽检,检验结果记录在《巡检记录表》上;生产主管及技术质量主管对各工序,每天至少进行一次巡回检查,并将检查结果记录在《巡检记录表》上。

冲压模具验收标准

1。

目的对来自于外部的物料、内部加工的部品以及总成后的模具按要求进行检验,以确保投入使用的物料、部品和模具满足预期的要求。

2。

范围适用于所有组成模具的部品及模具,包括采购的物料、委外和内部加工的部品。

3.定义来料检验:外部购买的物料和委外加工部品的检验.过程检验:内部加工的模具零部件、半成品和成品检验。

最终检验:模具总成后的检验,包括模具外观、可成形性、成形产品等的检验.4.职责4.1工程部负责相关检验数据的提供。

4.2质检部负责对物料、部品以及模具实施来料检验、过程检验和最终检验。

4.3仓库对采购物资质量负责,并配合质检部做好来料检验工作。

4.4生产部协助做好过程检验,并确保未经检验或检验不合格的物资不投入使用。

5.检验作业流程5.1来料检验5.1.1作业流程图5.1.2作业流程5.1.2.1仓管员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认,确认无误后将物料存放在暂放区域,并以“待检品"予以标识同时通知品管。

5.1.2.2质检部接到报检信息后对物料名称、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。

5.1.2.3检验合格的物料贴上“合格”标签,仓管人员办理入库手续。

5.1.2.4检验不合格的物料,质检部会同设计、钳工、数控等相关人员进行检讨,可接受的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离。

5.1.2.5采购担当将不合格物料的信息反馈给供应商,无法采用的物品予以退回同时填写《质量异常纠正措施单》。

5.1.2.6如特别采用的物料要修整的,修整后须检验合格方能投入使用。

5.2过程检验5.2.1作业流程图5.2.2作业流程5.2.2.1各工序作业者完工后进行自检;若自检不合格则重新返工,本工序无法返工的按不合格处理. 5.2.2.2 质检部接到报检信息后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。

过程检验规范

过程检查规范1.目旳:1.1 制止不良产品进入下一道工序;1.2 防止不合格品产生;1.3 发现不合格品时,不合格品按《不合格品控制程序》和《纠正和防止措施控制程序》旳有关规定进行处理;1.4对制成管制旳成果进行分析,以便导入持续改善,进而不停提高产品品质;2.合用范围:合用于冲压、精加工、部装、总装配旳过程监视和控制。

3.职责:3.1 品质部:3.1.1 检查产品(包括外协),合格进仓,开具不合格品处理单,进行标识和隔离;3.1.2 制成考核;3.1.3 提供工样样品;3.1.4 进行全尺寸监视;3.1.5 评估关键尺寸旳制成能力;3.1.6 对出现旳质量问题组织有关人员进行改善;3.2技术部:3.2.1 编制各岗位检查作业指导书;3.2.2协助不合格事件旳原因调查与改善对策。

3.3 生产部:3.3.1 根据原则组织生产活动;3.3.2 对在制品进行质量监控,包括首末件检查,定期自主检查,主管不定期旳检查;3.3.3 主管制成考核3.3.4 不合格事件旳纠正和防止措施4.检查内容4.1首、末件检查:4.1.1每道工序均规定首、末件检查,当设备维修后,及夹具调试维修后均规定首检;4.1.2操作工在加工产品前首先确定机械设备旳加工能力、设备旳状况、条件设定、模具制定状况,适合产品型号、规格旳规定,对照图纸旳尺寸规定及样件,对开始加工旳第一件产品必须进行首检,反复检查,做到认真、仔细、负责。

符合质量规定后,经检查员确认后方可继续生产。

并填写好制成检查记录,其目旳是及早发现质量问题。

4.1.3每天下班前操作工应检查最终一种工件,并将成果记录在制成检查记录单。

4.1.4每个生产批旳最终一件产品检查后,连同模具一起保留,以便下次模具重新使用时与生产首件进行对比,比对完毕后,新旳末件取代该末件,该末件做合适处理。

4.2自主检查/巡回检查/全尺寸检查4.2.1在生产过程中,操作工对自己加工旳每一件产品旳尺寸,按图纸标出旳尺寸项目进行测量,检查员按一定旳时间间隔对产品旳各道工序进行抽检,检查成果要记录在巡检记录上。

冲压件检验作业指导书

冲压件检验作业指导书一、背景介绍冲压件是指利用冲压设备对金属板材进行冲压成型的零部件,广泛应用于汽车、电子、家电等领域。

为了保证冲压件的质量和性能符合要求,需要进行严格的检验。

本作业指导书将介绍冲压件检验的相关要点和标准,以便操作人员能够正确、高效地进行检验工作。

二、检验过程1. 检查外观首先对冲压件的外观进行检查。

注意检查零件表面是否有划痕、变形、生锈等缺陷,以及是否有遗漏冲压孔、裂纹等质量问题。

根据相关标准对外观缺陷进行分类和评估,并记录检查结果。

2. 尺寸测量对冲压件的尺寸进行测量,包括长度、厚度、宽度等尺寸参数。

使用适当的测量工具,如千分尺、卡尺等,保证测量的准确性。

根据图纸和产品规范,对尺寸参数进行评估,并记录测量结果。

3. 强度测试某些冲压件需要进行强度测试,以确保其承受特定负荷时不会发生破裂或变形。

根据产品规范,使用适当的测试设备,如拉力试验机、压力机等,对冲压件进行相应的强度测试,并记录测试结果。

4. 表面处理检查冲压件的表面处理对其防腐蚀、美观度等具有重要影响。

在检验过程中,需要检查冲压件的表面处理是否符合要求。

例如,对于喷塑涂层,可以通过检查涂层的平整度、附着力、颜色等进行评估。

5. 性能测试根据冲压件的特性和用途,进行相应的性能测试。

例如,对于汽车行业的冲压件,可能需要进行密封性测试、抗震性测试等。

根据产品规范,使用适当的测试设备进行测试,并记录测试结果。

三、检验标准冲压件的检验标准根据产品的要求和行业标准确定。

在进行检验工作时,必须熟悉并遵守相应的标准。

根据不同的冲压件,一般会涉及外观标准、尺寸标准、强度标准、表面处理标准、性能标准等。

四、记录与汇报在进行冲压件的检验过程中,需要及时、准确地记录测试结果。

选择适当的记录表格,将检验所得的数据和结果填写进去,并签字确认。

此外,如果发现任何问题或异常情况,应及时向相关主管报告,并采取相应的措施。

五、安全事项在进行冲压件检验的过程中,必须遵守安全操作规程,确保人员和设备的安全。

冲压模具验收流程及标准

冲压模具验收流程及标准下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!冲压模具验收流程及标准详解冲压模具作为工业生产中的重要工具,其质量直接影响到产品的精度和生产效率。

冲压件检验标准(会签版)

质量作业文件编号:BAICYX/QW028版次:A冲压件检验标准编制审核批准2013年月日发布2113年月日生效北汽银翔汽车公司发布1 目的本标准旨在明确在整车开发和后期制造过程中对各种冲压件质量的描述、检验方法、判定标准以及对冲压件固有缺陷的记录和使用标准,为制造过程和入库质量检验提供依据。

2 适用范围本标准适用于北汽银翔汽车有限公司开发的所有冲压件的检验。

3 术语和定义3.1 关键冲压件对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件,将这一类冲压件作为过程质量的关键环节加以控制,列为关键冲压件。

3.2 固有缺陷针对前期产品开发过程中,因技术、工装及设计等原因导致的冲压件存在的一些工艺上无法彻底整改的缺陷,制造过程中需对这些缺陷进行固化和稳定。

3.3 冲压件分类3.3.1 根据冲压件在车身上功能尺寸等作用分为:关键件和非关键件。

3.3.2 根据冲压件在车身上的位置不同及客户的可视程度分为:A 、B 、C、D 四个区域。

3.3.3 根据冲压件上孔在车身上的装配及工艺要求分为:一般孔、定位孔、装配孔。

3.3.4 根据冲压件上料边在车身焊接、扣合等的工艺要求分为:一般料边、焊接料边、扣合料边。

3.4 冲压件在整车上的分区定义3.4.1 A 区车身腰线装饰条或防擦条的上边线、前翼/后翼轮罩边线等以上部位,但不包含车身前后挡风玻璃上边缘的顶盖和天窗区域。

3.4.2 B 区车身腰线装饰条或防擦条的下边线、前翼/后翼轮罩边线等以下部位,车身前后挡风玻璃上边缘的顶盖和天窗区域。

3.4.3 C 区打开车门上车时能看到的部位;坐在司机或乘客座位上,关上车门后能看得见的部位;车身发动机盖、行李盖打开后看得见区域;天窗窗框,油箱加注孔入口等区域。

3.4.4 D 区除A 、B 、C 三个可视区域,车身上被内饰件等覆盖的、客户一般所不能察觉和发现的部位。

3.5 冲压件质量缺陷类型3.5.1 外观缺陷包括:裂纹、缩颈、坑包、变形、麻点、氧化、锈蚀、材料缺陷、起皱、毛刺、拉伤、压痕、划伤、圆角不顺、叠料及其他。

冲压生产检验要点讲解

首检:

通常每次生产条件或环境发生改变的第一个零件必须进行检验,称为 首检,例如更换原材料,更换模具,设备参数调整等等。

末检:

每个生产批次的尾件需要检验员进行检测,并需要在零件上注明:日 期,末件,并签名,以便于下批次生产进行质量状态对比。

巡检:

巡检由专职检验员在生产过程中进行检查(有的公司由班组长负责)根 据零件难以程度进行抽检,发现生产异常立即停止生产。

末检检验意义:

全面检查最后一个零件,如果发现有缺陷,可在下批投产前把模具 或装置修理好,以免下批投产后被发现, 从而因需修理模具而影响 生产 。

6、末检检验方法 末检检验要点

尾件检查合格后检验员必须在零件上注明日期并 签字。

尾件检查未必一定要统计零件尺寸合格率,但是 要在检具或其它工具上检查确保零件的状态合格, 如有固定的缺陷等需要在零件上标示出来。

自检: 操作人员在操作过程中进行自检,

互检: 工种间的互检,上道工序完成后下道工序施工前.

专检: 专检人员进行质量检验评定。

2、首检的意义和方法 首件检验的定义

生产过程中,5M1E(人、机、料、法、环、测)中任何一个或多个生产要素发生改变, 如人员的变动、设备的调整和维修、换料和换工装夹具、设计变更、停线等等。

3、首件检验过程及工作程序

首件检验工作程序

4

新产品第一次批量生产及材料、 规格发生变更后生成的半成品、 成品都需要进行首件检验及确认。

5

当首件生产中发现质量问题应 及时反映和处理,并对不合格 项重新进行确认。只有当检验 合格的首件,并将结果记录在 首件卡上,并由检验员对质量 作出认可后,方可组织生产。

抽检即从一个批次中抽出几个作为样本进行全部或某几个性能指标的检验。 冲压件抽检通常检查产品的外观质量,有无少孔拉毛,变形翘曲,开裂起皱,以及产品明显 的状态变化。特别是产品重点部位需要关注,

过程审核检查记录---冲压

5、有效地使用了提高员工工作积极性的方法。

对员工进行质量意识教育宣传,对员工有合理化建议或违反公司考核条例,根据公司《员工绩效奖惩考核条例》进行奖惩(见《员工奖惩情况表》)。

-质量宣传/改进建议; -奖惩办法; -业绩考评;

4、进行了批量生产起始认可,并记录调整参数或偏差情况。

√

√

√

√

六、相关文件

产品制造过程管理程序

标识和可追溯性管理程序

具备产品制造过程管理程序

具备标识和可追溯性管理程序

√

七、人员要求、资格等

1.是否对员工委以监控产品质量/过程质量的职责和权限?

2.是否对员工委以负责生产设备/生产环境的职责和权限? -设备点检、日常维护、定期维护; -工作场地的清洁; -设备检修.

-精度/状况;

-检定/能力调查。由有资质的单位进行检定

2、生产设备/工装模具能保证满足产品特定的质量要求;

-验证结果,适当时包括Cmk;

-防错功能(报警,自动断开); -维修状态。

3、生产工位、检验工位符合要求; -照明/清洁;

-人机工程;

-零件搬运/安全生产。

4、对产品调整/更换有必备的辅助器具;

-对内/外部报怨,向相关责任部门下发《质量整改推进计划》,落实责任单位、责任人;

-纠正效果的证明(客户的质量信息反馈减少)。

√

3.生产工位、检验工位是否符合要求? -照明/清洁; -人机工程; -零件搬运/安全生产.

4.对产品调整/更换是否有必备的辅助器具? -调整计划/指导书; -调整工具/方法; -极限样件,

5.现场器具;

冲压件通用检验标准规范

※※目錄※※1.目制定冲压生产线普通检查准则,在规格,客户之外观规范及产品范畴等没有明确规定期,以此作为检查检查过运作之根据。

2.范畴合用于PCE,ECG所有冲制作3.参照文献3.1ES04-021Compaq铁壳外观规范3.2记录保存依QS-164.特殊规定4.1本文献若与蓝图及IS,SIP,SOP,PMP客户检查规范发生冲突,以上述规格和蓝图为准。

4.2例外规定放入个别检查规格内。

4.3若个别规格规定超过(低于或松于)此文献,以个别规格为准。

5.检查规定5.1毛刺规定:5.1.1所有冲制件毛刺高度不得超过板厚5%,不容许有毛刺方,必要有压毛边工序,压完毛边后,不得有刮手感觉。

5.1.2对于0.15~0.4MM不锈钢,马口铁及铜弹片,毛刺高度应控制在0.04MM如下。

5.1.3毛刺(如图1)5.1.4在制程中,度不不大于4%时,就要做好检查记录并规定修模,但已冲零件放行。

5.2平面度规定:5.2.1冲件平面不容许有与蓝图不符之最严重翘曲。

5.2.2平面度不得不不大于零件最大外轮廓尺寸0.4%,用卡尺,刀口尺及塞尺对其进行测量。

5.2.3有特殊装配功能面,其平面度要相应加严控制,并放入检查规格中,以规格规定这准。

5.2.4有特殊装配功能尺寸要有平行度或对称度规定,并放入检查规格中,以规格规定为准,例如磁架长对称槽装FDD,HDD,CD-ROM。

5.6冲制件折弯角度必要控制±1°范畴,以防止因装配、铆接、拉铆、打螺钉后产生变形。

有特殊装配边要加严管制,并放入个别规格内列管。

5.7聚固件5.7.1紧固件须与基材紧密相连,符合安装程序及制程中尺寸。

5.7.2紧固件在安装中不能变形或挤压变形。

5.7.3基材安装中不能变形或凸出。

5.7.4长压件如螺柱STANDOFF,ETC须垂直度<1.5°5.8螺柱(STANDOFF),螺母(NUT)螺钉(SCREW)压合规定:5.8.1所有螺柱,螺母,螺钉与冲压件母面压合时,必要压牢,不得压偏,螺母(NUT)压合后不得与母面有间隙存在,螺柱(STANDOFF),螺钉(SCREW)不容许高出母面。

冲压制程检验工作流程顺序

冲压制程检验工作流程顺序英文回答:The workflow for the inspection process in the stamping manufacturing involves several steps to ensure the quality of the products. Firstly, the inspection team receives the stamped parts from the production line. They carefully examine each part for any visual defects such as scratches, dents, or deformities. This initial inspection is crucialin identifying any obvious issues that may affect the functionality or appearance of the product.Next, the team proceeds with dimensional inspection. They use precision measuring tools such as calipers, micrometers, and gauges to check the dimensions of the stamped parts. This step is critical in ensuring that the parts meet the required specifications and tolerances. Any deviations from the specified measurements are recorded and flagged for further investigation.Following the dimensional inspection, the team moves on to functional testing. They simulate the actual operating conditions of the stamped parts to evaluate their performance. For example, if the stamped parts are used in automotive applications, they may be subjected to vibration or temperature tests to assess their durability and reliability. The team carefully observes and records any issues or malfunctions that arise during the testing process.In addition to visual inspection, dimensional inspection, and functional testing, the inspection team also conducts material analysis. They may use techniques such as spectroscopy or microscopy to examine the composition and structure of the materials used in the stamped parts. This analysis helps to ensure that the materials meet the required standards and are suitable for the intended application.After completing all the necessary inspections and tests, the team compiles a comprehensive inspection report. This report includes detailed information about theinspection results, any deviations from the specifications, and recommendations for corrective actions. The report serves as a valuable reference for both the production team and the quality control department to address any issuesand improve the manufacturing process.中文回答:冲压制程检验工作流程顺序包括几个步骤,以确保产品的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压过程检验规范页码:1共6页

冲压过程检验规范

编制:

审核:

批准:

生效日期:

受控标识处:

分发号:

发布日期:2012年6月28日实施日期:2012年6月28日

1.0目的

冲压过程检验规范页码:2共6页

制定在试模样品或批量生产件的一般检验准则,在试模或批量生产时在技术规格和厂家及设计等没有明确规定时,以此规范作为检验的依据。

2.0适用范围

适用于XXXXXX公司所有冲压件。

3.0特殊规定

本文件若与技术文件及工艺设计要求发生冲突,以技术文件及工艺设计为准。

4.0规范性引用文件

4.1GB/T1800.3-1998标准公差数值

4.2GB/T1031-1995表面粗糙度参数及其数值

4.3GB/T13914-2002冲压件尺寸公差

4.4GB/T13915-2002冲压件角度公差

4.5GB/T13916-2002冲压件未注公差尺寸极限偏差

5.0相关参考标准

5.1《冲压件工艺》

5.2《冲压件过程检验指导书》

6.0检验规定

6.1毛刺的规定

6.1.1所有冲压件的毛刺高度不得超过板厚的5%,不允许有毛刺的地方,不得有刮手的感觉。

冲压件毛刺高度允许值(单位mm)

板厚(mm)0.5~1.0 1.0~1.5 1.5~2.5 2.5~4.0

毛刺高度(mm)0.120.180.200.20

6.1.2弯曲时,弯曲角根部端面挤出的毛刺也应该在板厚的5%的规定之内(如图一)。

挤出毛刺

图一

6.2平面度的规定

6.2.1冲压件平面不允许有与设计图纸不相符的严重翘曲。

冲压过程检验规范页码:3共6页

6.2.2平面度不得大于零件的最大对角长度尺寸的0.4%,用游标卡尺,刀口尺及塞尺对其进行测量。

6.2.3图纸有特殊要求平面时,要以规格要求为准加以控制。

6.3由于冲孔引起的突起(图二)

6.3.1有时在冲孔边缘会引起突起和凹陷,当超出尺寸界限时不合格。

超出尺寸界线

不可接受

在尺寸界线不内可

接受

图二

6.3.2对于车身冲压件RPS定位系统确定的定位工艺孔,不论孔距尺寸的大小,其孔中心距的公差都规定为:±0.08mm。

6.4拉深引起的凹陷

靠近切边边缘的拉深引起的凹陷,在不影响装配功能和强度的情况下,可以接受。

6.5定点检验和生产材料规定

6.5.1在拉深和整形工位定点关注抽检有必要时实行100%全检。

6.5.2每批次生产原材料要求预留20件为下一批次生产时做材料对比。

6.6冲压件折弯角度的控制

冲压件任何折弯边的角度必须控制在±0.5°范围,以防止因装配、焊接、拉铆、打螺钉后产生变形。

6.7表面质量要求

原则上不允许有皱折及影响装配的任何缺陷。

但由于大型被包容件或内含件形状复杂,成型困难,又处于内部焊接装配的特性,因此在表面质量的要求上,允许在不可见或不影响相关部件的部位,可以有轻微的皱折、暗坑、拉伤等缺陷存在。

零件的形状要求

6.7.1冲裁后的零件制品,其外形及内孔形状必须符合数模或零件图样的要求,其外缘不能有缺边、中心偏移的现象。

6.7.2零件的表面质量要求

冲裁后的零件表面必须符合数模和图样的要求,不得有挠曲、扭转等现象。

同时不能有明显的毛刺和塌角。

6.8断裂,拉裂现象

6.8.1制件表面不得有断裂及拉裂发生。

6.8.2制件圆角或深度拉深处不得有开裂或隐裂的发生。

6.8.3冲压件任何部位不允许有裂纹产生。

6.9到底标示线或特殊符号及公差表

6.9.1图面上的到底标示线或特殊符号必须冲制清晰,不允许漏压(包括接口标示线,标签对齐线)。

冲压件要求尺寸公差表

冲压过程检验规范页码:4共6页

6.10制件异常不允许缺陷

6.10.1在弯曲,拉深时零件表面不允许拉伤,破坏锌层。

6.10.2不允许有铁销存在于冲压件的任何部位。

6.10.3弯曲后弯曲线处不允许有铁销存在。

6.10.4不允许漏冲孔。

6.11冲压件表面质量的检验

表面质量的判断依据冲压件喷漆后表面缺陷的可见程度,(一类)和(二类)表面区域在光照条件下检验。

质量级别参照按附件:《外覆盖件表面质量AUDIT标准》评定方法实施。

6.12冲压件的检验频次

6.12.1生产过程中严格贯彻三检(自检、专检、巡检)制度,对重要的外表面件、大型被包容件或内

冲压过程检验规范页码:5共6页

含件自检、专检频次在试生产时不小于20%,批生产时不小于10%。

6.12.2一般要求的冲压件自检、专检频次试生产时不小于10%,批生产时不小于5%。

6.12.3首件检验是指生产时的第一件或是前几件,首件检验要标示。

6.13冲压件的缺陷分类

A类缺陷:是指超出技术规定范围的较大偏差,是没有经验的顾客也能发现的缺陷。

该缺陷是用户不能接收的。

B类缺陷:是指有一定专业经验的人员用油石打磨制件之前就能摸出或看出的缺陷。

C类缺陷:是指有一定专业经验的人员在目视难以发现或手摸也较难确认的情况下,经过油石打磨过制件后能看到的缺陷,是需要修正的缺陷。

6.14常见的缺陷有:裂纹;拉伤、晶粒粗大、暗伤;波浪;翻边、切边不平整及短缺;毛刺;回弹;起皱;漏冲孔;麻点群、麻点、压痕;打磨印;暗坑;拉伸刚性。

6.15冲压件检查要求

6.15.1冲压件尺寸测量时,应将冲压件夹紧在检具上测量。

6.15.2检具上夹紧位置应与焊接夹紧点一致,无压紧点应在自然状态下进行.

6.15.3两个零件搭接头按同一块样板检测,样板与零件间隙不超过0.3mm.

6.15.4有装配关系的零件,包容零件取正公差,被包容零件取负公差.

7.0相关检验记录

7.1《冲压件检测表》

7.2《冲压检验记录表》

7.3《检具日常点检表》

8.0冲压厂检验流程图。