IQC进料检验规范

IQC进料检验规范及教学基础

IQC进料检验规范及教学基础引言IQC(Incoming Quality Control)是一种对供应商提供的原材料和部件进行检验的过程。

通过IQC检验,可以确保供应链中的每个环节都符合追求品质的标准,从而提高产品质量和客户满意度。

本文将介绍IQC进料检验的规范和教学基础,包括检验标准制定、检验设备和工具、检验方法、结果记录与分析等内容。

检验标准制定在进行IQC进料检验前,需要制定一套有效的检验标准。

检验标准通常由以下几个方面构成:1.规格要求:明确原材料或部件的必要特性和功能要求,例如尺寸、重量、化学成分等。

2.可接受质量水平(AQL):确定接受和拒绝的缺陷程度,根据产品特性和客户要求设置AQL值。

3.检验方法和流程:详细描述了如何进行检验,包括取样方法、检验设备和工具的使用、检验程序等。

4.检验记录和报告:规定了检验结果的记录方式,并可以生成检验报告,以便后续追溯和分析。

检验设备和工具进行IQC进料检验需要使用各种检验设备和工具,以确保检验结果的准确性和可靠性。

常用的检验设备和工具包括:1.测量工具:如尺子、卡尺、量规等,用于测量尺寸、直径、距离等物理特性。

2.试验设备:如硬度计、拉力机、电子秤等,用于测试材料的硬度、拉力、重量等性能。

3.检测仪器:如显微镜、光谱仪、温度计等,用于检测材料的显微结构、化学成分、温度等特性。

确保检验设备和工具的准确度和可靠性对于正确评估供应商提供的材料和部件的质量至关重要。

检验方法下面介绍几种常用的IQC进料检验方法:1.取样方法:从供应商提供的批次或货物中随机抽取样本进行检验。

取样时要确保样本具有代表性,以便准确评估整批货物的质量。

2.外观检查:通过目视检查材料或部件的外观,是否存在划痕、气泡、凹陷、色差等表面缺陷。

3.尺寸检验:使用测量工具对材料或部件的尺寸进行测量,比较测量结果与规格要求的偏差。

4.功能性能测试:对材料或部件进行功能性能测试,确保其满足产品设计和使用要求。

IQC包材类进料检验规范

√

性能

耐破 耐破度测试值符合要求(见表一,如图纸另 度 有要求的以图纸要求为准)

试验不符合要求

√

耐折

纸箱支撑成型后,摇盖开合180度,往复5次, 面纸,底纸,无裂缝.

试验后出现裂痕不符合要求

√

水分 产品的水份含量不可超过7-11%

水份≧13%

√

脱色

1.内表纸比外表纸长; 2.外表纸比内表纸长≦3mm; 3.外表纸比内表纸长>3mm; 4.内表纸破≧10mm; 5.外表纸破≦5mm; 6.裁切锯齿状。 有脱色现象

√ √

√ √ √

√ √

性能

制定:

文件编号:

包材类进料检 审核:

版本

验规范 脱色 油墨会随纸皮一起被撕掉或油墨及纸皮都 不脱;

如有单独油墨附在胶带上

1. 粘合必须牢固,瓦楞整齐;

黏合

2.粘合时粘胶适量,外观整洁

1. 成型压线不爆线;

搭边宽度≦25mm; 双钉钉距大于100mm; 单钉钉距大于70mm; 如大于20mm; 如打到字体或有要求之框线内; 如有生锈或变色 a .粘合开胶≧3mm; b.粘合参差不齐,影响整体箱形; a . 溢胶; b.粘胶,粘白。 压线爆线(破裂);

4.1 抽样标准依据 MIL-STD-105E 抽样计划执行,一般按II级水平实施。

4.2 允收水准AQL为:CR=0,MAJ=0.65,MIN=1.5

五、检验项目:

检验 项目

规格要求

缺点描述

判定

CR MA MI

包装

检验 项目

1. 包装方式在运输过程中保证不致于损坏物料

2. 防潮性良好; 3. 外包装料号必须与实物相符(参照样品); 4.物料必须摆放整齐,每个栈板的摆高度不得超过 1.5M;

IQC进料检验标准

深圳市亮典光电股份有限公司IQC进料检验标准一、 目的:规范IQC进料检验的检验项目,提升公司产品品质,特制定指引.二、 范围:本来料检验标准适用于本公司的进料检验.三、来料检验基准:3.1 抽样方法,样品检验数量根据AQL标准MIL-STD-105E来决定为原则,但根据需要可以加大抽检数量或全检。

3.2 AQL允收质量水平:CRI=0 MAJ=0.65 MIN=1.5四、检验内容:4.1 型材的检验标准4.1.1 检查来料型材的型号,是否符合样品承认规格书以及本公司BOM表的要求.4.1.2 型材有无刮花,变形,刮花不得超过 3mm ,宽为 0.25mm 允收一条以内;变形不得超过5mm4.1.3 型材的电镀,检查电镀是否有不均匀、氧化不良,直径为0.25mm的白点为5个以下,直径为0.25mm的黑点可接受3个以下.4.1.4型材的卡位是否符合要求(要符合工程的图纸),IQC对每批型材要进行实物试装,确认是否合格.4.1.5 确认型材的外观和尺寸是否符合要求(要符合工程的图纸严格执行公差)4.2 LED灯珠检验标准4. 2 .1 . 检查灯珠外观有无杂物、黑点、有划痕,如有以上不良不接受4. 2. 2 .检查灯珠胶体有无不平整;有无不规则以及胶体破裂现象.4. 2. 3 .检查灯珠灯脚有无不上锡现象及尺寸是否符合样品承认规格书.4. 2. 4 .检查灯珠的电性:电压值、电流、色温、显色指数、光通量、光效是否符合要求.4. 2.5. 检查灯珠每一包装内灯珠不能有混色及异色现象.确认每包的数量,是否有多数和少数现象.4. 3 PC管、玻璃灯罩的检验标准4.3.1 检查PC管有无刮花,变形.刮花不得超过2mm 宽为0.25mm 允收一条以内;变形不得超过5mm 4.3.2 检查PC管或玻璃灯罩有无脏物、黑点、脏物面积2平方mm;直径为0.25mm的黑点可接受2个以下4.3.3 确认PC管或玻璃灯罩的内径、外径、尺寸符合工程图纸的要求.4.3.4 确认PC管或玻璃灯罩的厚度是否一致(±0.05mm)及PC管条纹或玻璃灯罩喷涂是否均匀.必要时需进行成品试装后点亮测试4.4 PCB板的检验标准4.4.1 检查PCB板的白油有无不均匀、刮花、黑点,刮花长度不超过3mm 宽为0.25mm,允许一条以内,直径为0.5mm的黑点可接受3个以下.4.4.2 检查PCB的厚度是否符合工程图纸的要求,是否不均匀、变形等不良.。

IQC来料检验规范

3.2.5品管初步判定拒收和选用的进料应报部门领导复核签名。复核时,应根据进料不良状态与生产需要,考虑选择下述处理方法:

A、特采:进料不良不致降低功能,不影响本公司商誉的,可予以特采,在外包装上逐一盖上“pass”印章并注明“特采物料”字样。

3.2.8未经品管部检验合格不准发至生产部门使用(总经理书面批准和免检物料除外)。

3.2.9品管部每月度对供应商交货的品质状况进行统计并形成【供应商业绩记录表】。

四.作业流程图:

来料检验流程图见(附图一)

五.相关记录:

IQC检验记录表见(附表一)

附图一:进料检验流程图

IQC入厂检验记录表

编号:QR-H-01-A/O序号:

文件编号:

IQC来料检验规范

文件版本

WI-H-05

A2

1.1制定来料检验规范,利于品质保证制度之推行,幷促使检验与测试标准规范化。

1.2将来料检验作业制定规范化,以提高来料品质并有据可查。

二.适用范围

本规范适用于公司所有购入之原材料检验与测试以及不合格品之处置。

三.来料检验流程

3.1.来料核准

来料入厂后,仓管人员点收后,通知IQC检验。

料号

供应商名称

送检日期

进料数量

物料名称检验日期检源自数量规格/型号AQL(II)

缺陷类型

致命缺陷

重缺陷

轻缺陷

允收标准

允收数

拒收数

检验方法:□全检□抽检(□正常□加严□放宽)

使用仪器:

检验环境:

记录数:

检验项目

检验标准

结论:□合格□不合格

IQC进料检验规范

文件制修订记录1、目的为严格执行ISO9001质量体系管理要求、确保物料符合本公司之使用要求,保证生产顺利进行,制订本规范。

2、范围公司自行生产零部品及采购物料。

3、职责进料检验(IQC检验员)负责执行检验、负责品质异常开立“品质异常处理单、负责客户抱怨、制程不良的分析/查核、处理并记录”。

品质部经理负责对检验结果进行核准。

4、工作流程4.1检验依据检验卡(图纸)、进料检验规范。

4.2送检所有物品(外购、自制)来料时,应整齐摆放于待检区适宜位置,报仓库管理员进行产品名称、型号、数量及其他随货相应文件进行收料确认(暂存),仓库管理员在物料接收确认后应立即开《送检单》通知品质部,必要时提醒物料紧急程度,由品质安排进行检验。

4.3检验品质部应快速对报送物品进行外观、尺寸、结构、性能等的检验、试验,并做出正确判定。

4.4判定/标识A、进货物料所有检验、试验项目无任何缺陷,或存在缺陷但在允收范围内,应在产品标识单签名确认,后将物料移至合格区报仓库入库。

B、进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,应在产品标识单上判定为不合格状态并签名确认后将物料移至不合格区,外购件报采购部、仓库协作采购部做好退货事宜。

4.5信息反馈进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由品质部开立品质异常处理单、常规状况下,产品出现异常时品管部直接批准不合格处理,转发(外购件采购部)、仓库,由采购部与供应商进行退货事宜沟通,特殊情况可由相关部门提出评审。

4.6质量评审进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由品质部开立品质异常处理单判定结果为不合格,若出现严重生产断料、销售进度紧张,可由采购部、生产部、或销售部向品质部提出评审申请,由申请部门填写相应项目申请单,会同相关部门进行评审,品质部若认同申请项目则评审直接通过,若品质部评审未通过提出部门可报总/副总经理进行终批复、列出处理意见并签字确认。

IQC进料检验规范

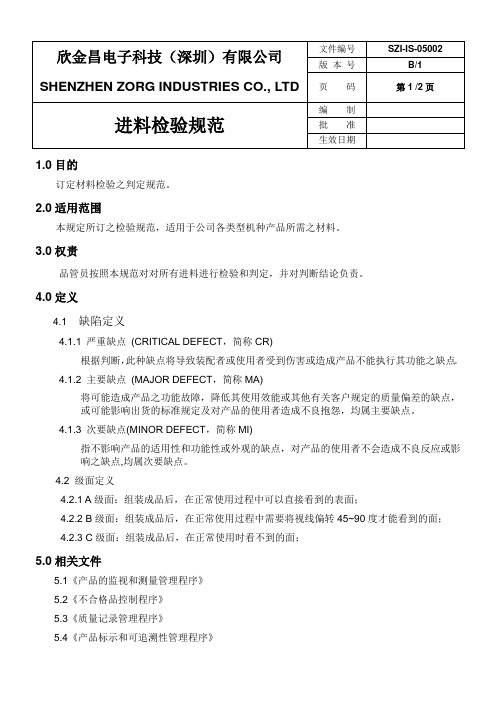

1.0目的订定材料检验之判定规范。

2.0适用范围本规定所订之检验规范,适用于公司各类型机种产品所需之材料。

3.0权责品管员按照本规范对对所有进料进行检验和判定,并对判断结论负责。

4.0定义4.1缺陷定义4.1.1 严重缺点(CRITICAL DEFECT,简称CR)根据判断,此种缺点将导致装配者或使用者受到伤害或造成产品不能执行其功能之缺点。

4.1.2 主要缺点(MAJOR DEFECT,简称MA)将可能造成产品之功能故障,降低其使用效能或其他有关客户规定的质量偏差的缺点,或可能影响出货的标准规定及对产品的使用者造成不良抱怨,均属主要缺点。

4.1.3 次要缺点(MINOR DEFECT,简称MI)指不影响产品的适用性和功能性或外观的缺点,对产品的使用者不会造成不良反应或影响之缺点,均属次要缺点。

4.2 级面定义4.2.1 A级面:组装成品后,在正常使用过程中可以直接看到的表面;4.2.2 B级面:组装成品后,在正常使用过程中需要将视线偏转45~90度才能看到的面;4.2.3 C级面:组装成品后,在正常使用时看不到的面;5.0相关文件5.1《产品的监视和测量管理程序》5.2《不合格品控制程序》5.3《质量记录管理程序》5.4《产品标示和可追溯性管理程序》6.0作业程序6.1 检验条件:6.1.1要求视力在1.0以上;6.1.2 室内无日光时,采用40W-60W的普通日光灯管相当的照度,当识别对象的最小尺寸d(mm),0.15<d≤0.3时,光照强度在500~750 LUX之间;0.3<d≤0.6时,光照强度在300~500 LUX之间;0.6<d≤1.0 时,光照强度在200~300 LUX之间。

6.1.3 目测距离:眼睛距离待检品30±5cm直视为准。

6.2 检验方法:6.2.1抽样检验6.2.1.1针对用于汽车产品上的材料依GB2828抽样准则,计数型抽样计划单次抽样,按照零缺陷方案执行(C=0),抽样标准以AQL=0.4。

IQC进料检验规范

1.目的:为保证公司所需的各种物料能达到既定的品质要求,以维护生产的顺利进行和保证产品品质。

2.范围:本公司所有与产品品质有影响之来料均造用之.3.定义:3.1,抽样水准:依据MIL-STD-105E,按接收质量限(AQL)检索的逐批检验抽样计划,外观等用一般抽样水平Ⅱ级,Cri AQL(严重缺点)=0.010,Maj AQL(主要缺点)=0.4,Min AQL(次要缺点)=1.03.2,MRB物料评估小组:品质,工程,PMC,采购4.职责:4.1,IQC:负责来料的检验判定及标识.4.2,仓库:负责原物料的搬运堆放,保管与发放管理4.3,采购:负责与来料供应商联系不合格品进行退换货事宜4.4,MRB成员:负责对来料不合格之产品进行评估.5.作业流程:5.1,IQC接到仓库的<<原材料验收通知单>>后,立即对待检物料进行检验.5.2,原材料的进料检查:5.2.1,IQC检验前,全数确认包装,检查包培育是否符合规格书要求,是否对物料有保护作用,会不会互相碰撞摩擦,如有破损或者潮湿的现象做不合格品处理并作好记录,反馈给供应商.5.2.2,IQC根据供应商提供的合格出货检查报告或同等资料证明,核对实际来料的名称,型号,产地批号,环保标识及生产日期和我司工程提供的样品,图纸,BOM,合格供方名单,检验作业指导书以及本规范,一致时判定合格,并记录<<来料检验报告>>,不一致时判定不合格并记录<<来料检验报告>>,移交MRB成员进行综合审核,结果按5.4,并开出<<供商改善对策报告书>>给供应商,要求改善,并要求2天内回复改善措施及对策,,然后品质再根据供应商的改善报告跟踪后续物料来料情况.5.2.3首次受入新的原材料,可以通过试用来确认,正常条件下试产的产品之重要管理项目规定都合格时,可判定最终合格,如果工程部有特殊的要求时,还需送样给工程部给工程进行测定并验证合格时,方可判最终合格,相关的检查记录或工程的认定报告须保存。

IQC进料检验规范

深圳科士达科技股份有限公司Shenzhen Kstar Science And Technology Co.,Ltd.IQC进料检验规范文件编号:SZK-OA-WI-019版本:D制定部门:品保部1.0目的:提供IQC进料检验工作指引,明确各种原材料检验项目及接收标准,确保进料能满足及适合公司生产需要,以求产品品质最终能满足客户需求。

2.0范围:此检验标准适用于本公司产品所需的原材料及其包装材料的检验(已通过认证的合格供应商及其所供的原材料)。

3.0权责:3.1资材单位:物料的核对、点收与材料送检、合格品入库、不良品退货,物料定购及供应商联络。

3.2品保部(IQC):负责物料的具体检验、物料检验结果的判定和不合格品的审核及判退、以及物料信息的收集及供应商品质异常信息的联络。

3.3品保部经理:异常物料的判定处理及采用方式的最终核准。

4.0定义:4.1缺陷定义4.1.1致命缺陷、严重缺陷、轻缺陷4.1.1.1致命缺陷(CRI):凡会对使用者生命及财产安全造成危险性之妨害或导致产品完全失去功能之缺陷。

4.1.1.2严重缺陷(MAJ):凡导致产品失去部分功能,从而无法达到预期使用的目的,或严重影响产品的外观,导致客户不接收的缺陷。

4.1.1.3轻微缺陷(MIN):除去致使缺陷和严重缺陷以外的缺陷(如:不会造成产品或客户的影响)。

4.2进料:指用于产品上的原材料及外加工之半成品物料的进收统称为进料。

4.3抽样检验:是指依材料检验作业指导书从一批物料中随机抽取一定数量之样品进行检验的一种方式,并根据随机取样检验的结果来判定整批物料是否合格。

4.4选别:是指对抽样不合格批物料,按照规格标准要求,剔除不良品的一种方式。

(生产选别、供应商选别) 4.5特采:是指送检的产品不符合规格要求,与规格标准差异轻微不影响装配或不影响产品使用功能,对产品进行的让步接收的一种方式。

4.6紧急放行:(在通常情况不准使用未经检验合格的物料)在生产急需上线来不及等待检验结果,而一旦不符合规格要求,又能及时追回和更换的条件允许放行的一种方式。

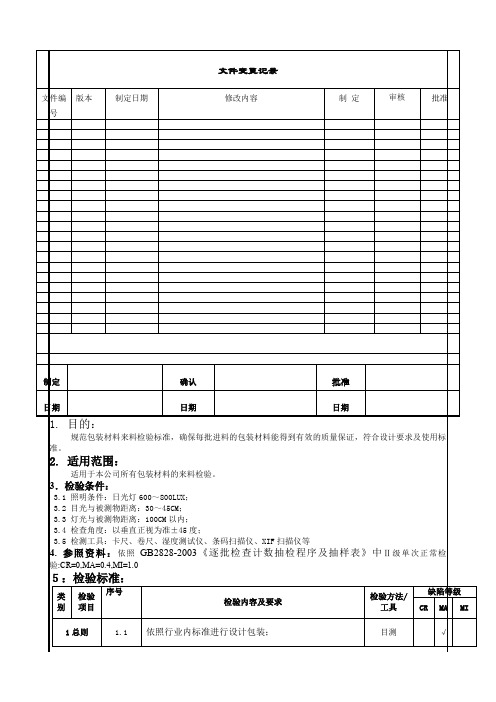

IQC包装材来料检验标准

文件变更记录文件编号版本制定日期修改内容制定审核批准制定确认批准日期日期日期1. 目的:规范包装材料来料检验标准,确保每批进料的包装材料能得到有效的质量保证,符合设计要求及使用标准。

2. 适用范围:适用于本公司所有包装材料的来料检验。

3.检验条件:3.1 照明条件:日光灯600~800LUX;3.2 目光与被测物距离:30~45CM;3.3 灯光与被测物距离:100CM以内;3.4 检查角度:以垂直正视为准±45度;3.5 检测工具:卡尺、卷尺、湿度测试仪、条码扫描仪、XIF扫描仪等4. 参照资料:依照GB2828-2003《逐批检查计数抽检程序及抽样表》中Ⅱ级单次正常检验:CR=0,MA=0.4,MI=1.05:检验标准:类别检验项目序号检验内容及要求检验方法/工具缺陷等级CR MA MI 1总则 1.1 依照行业内标准进行设计包装;目测√1.2 来料供应商应为合格供应商。

目测√1.3 标识品号、品名、规格等必须符合规格书或样品。

目测√1.4 包装安全可靠,能有效防止材料损坏。

目测√2白盒/彩盒类外观2.1表面无明显的杂色、混点(黑点、白点)、光油不均匀,边缘切割整齐,无毛边。

目测√2.2 无明显的刮伤,无破损,规格、材质与样板一致。

目测√2.3 彩盒颜色须与样板一致,不可出现明显色差现象。

目测√2.4印刷内容、位置、字体高度、LOGO符合规格书或样品要求,且字迹清晰端正、无重影、漏印、错印、偏位等现象。

目测√结构2.5 纹路方向需与规格书、样板、图纸相符。

目测√2.6接合部位牢固,开口方式、类别必须符合图纸或样品要求。

目测√尺寸2.7 与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√2.8单面压线尺寸、内径尺寸、开口折叠必须符合图纸要求与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√3贴纸类外观3.1表面文字和图案清晰,无切割不整齐、污渍、溢胶、混点(黑点、白点)、错字、漏字、重影、破损,印刷内容、方向、位置与图纸或样板相符。

IQC来料检验标准

名称: 三极管( 高频) 检验项目 1.型号规格 2.包装、数量 检验方法 目检 目检 清点数量是否符合 3. 外形尺寸、 封 装、标志 A 检验内容 型号规格是否符合规定要求 检查包装是否符合要求 判定等 级 A A

QA 规范来料检验

名称: 三极管( 低频) 检验项目 1.型号规格 2.包装、数量 检验方法 目检 目检 清点数量是否符合 3. 外形尺寸、 封 装、标志 目检 测量外形尺寸, 检查表面有无破损 检查标志是否正确、清晰,引脚无氧化现 象 A B A 检验内容 型号规格是否符合规定要求 检查包装是否符合要求 判定等 级 A A

4.电气参数

仪表测量

用晶体管图示仪测量三极管的放大倍数、 UCEO、UCBO

A

测试用仪器、仪表、工具: 1. 晶体管图示仪(QT2) 2. 万用表

xxxxxxxxxxxxxxxxxxxxxxxxxx

文件编号:XXXXXXXXX 编制:xxx 版本号:A 本页修改序号:00 页码:13

QA 规范来料检验

关键性物料:电子料,结构料,线材料。 一般性物料:耗材类,包装及附件料。

xxxxxxxxxxxxxxxxxxxxxxxxxx

文件编号:XXXXXXXXX 编制:xxx 版本号:A 页码:3

IQC规范来料检验

本页修改序号:00 名称: 包装料 检验项目 1. 型号规格 检验方法 目检 检验内容 检查型号规格是否符合规定要求 检查包装是否符合要求 2. 包装、数量 目检 清点数量是否符合 测量外形尺寸, 检查表面有无破 损 十分微小的破裂,但不 会破坏密封 破裂处暴露出零件内部 B B A A A 判定 等级 A A

3. 外形尺寸、色 环、封装、标志

目检

检查色环、标志是否正确,引脚无氧化痕迹 4. 电阻值、偏差 仪器测量 用LCR 数字电桥测量电阻值

IQC进料检验规范

四、允收水准: MIL-STD-105E ,CR =0 MA = 0.4 MI =1.0 。

执行

五、检验步骤: 1.IQC依据送检单对送检之物料确认品名、规格、数量;并确认是否与承认书、BOM一致。 2.确认包装方式(防静电、防潮、防振)及标识(标签、条码、ROHS、FCC、CE)是否符合要求 3.根据抽样计划进行抽样以及依据检验标准进行检测和判定。 4.经检验OK后,检验结果记录于进料检验记录表中;在规定位置加盖:IQC PASS 章,并在 ERP系统中进行入库。 5.如经检验及判定异常时,须作不良标识及记录,则依据进料检验异常程序执行,填写进 料检验品质异常报告。

4.耐压须与承认书规格值相

符;

1.厂商出货 报告 附件 2.样品SGS报 一份 告(限样 品)

目视

1.厂商出货报告内容须与承认 书规格相符; 2.样品SGS报告须与样品一致。

6

√ √

文件编号:XG-QI-QC-015

贴片电感检测标准

项目 检验内容 抽样 检验方法/工具

判定标准

不良等级 CR MA MI

√

收。

尺寸

依据承认书/ 样品

5PCS

目视/游标卡尺

尺寸须与承认书及样品标示尺 寸相符。

√

1.上锡面须光亮、平滑、上锡

面大于95%,OK;不吃锡则不可

1.可焊性

性能

2.容值/DF值 3.漏电流

4.耐压

5PCS

1.锡炉260±5℃ /3~5S); 2.LCR数字电桥 3.漏电测试仪 4.耐压测试仪

接收; 2.容值及DF值须符合承认书规 格值; 3.漏电流须与承认书规格值相 符;

℃检测的电阻值)

1.厂商出货 报告 附件 2.样品SGS报 一份 告(限样 品)

IQC进料检验规范(光纤跳线类)

OK IQC 盖 PASS 章

YES NG 物料评审 (MRB)

标识特采使用内容

特采(让步接收) 特采(让步接收)

通知入库 存仓

IQC 盖特采章

7.参考资料 7.参考资料 7.1 光纤光缆类检验规范 7.2 光纤塑胶类检验规范 7.3 光纤五金材料类检验规范 7.4 插芯套管类光纤材料检验规范 7.5 适配器系列成品检验规范 7.6 connector 检验规范 7.7《不合格品报告》 7.8《进货检验报告表》

生效日期

批准

审核

制定

生效日期

批准

审核

制定

文件名称

文件编号

OPK-TS-QC-003

版本版次 1.0

页次

4/4

光纤跳线类 进料检验规范 IQC 进料检验规范 6.IQC 6.IQC 进料检验流程图

供应商来料

货仓核对数量及规格 退回供应商 OK 进料送至待检区 通知 IQC IQC 盖 REJ 拒收章 NO IQC 进料检验 NG 紧急物料 NG

批准

审核

制定

生效日期

文件名称

文件编号

OPK-TS-QC-003

版本版次 1.0

页次

2/4

光纤跳线类 进料检验规范 IQC 进料检验规范 4.4.2 主要缺陷(MA) 不能达成支配的使用目的之缺陷,称为主要缺陷,或重缺陷,MA 表示。 4.4.3 次要缺陷(MI) 并不影响支配使用目的之缺陷,称为次要缺陷或轻微缺陷,用 MI 表示 4.5 允收水准(AQL) 4.5.1AQL 定义 AQL 即 AcceptableQualityLeval,是何以接收的品质不良比率的上限,也称为允许接 收品质水准,简称允收水准。 4.5.2 允收水平 本公司对进料检验时个缺陷等级之进料允收水准为: 4.5.2.1CR 缺陷,AQL=0 4.5.2.2MA 缺陷,AQL=0.65% 4.5.2.3MI 缺陷,AQL=1.5% 进料允收水准应严于或同于客户对成品的允收水准,因此,如客户对成品的允收水准 高于上述标准,应以客户标准为依据。 4.6 检验依据 4.6.1 外观,材质及包装材料 依据下列一项或多项 4.6.1.1 有关检验规则 4.6.1.2 国际、国家及行业标准 4.6.1.3 比照认可样品 5.作业内容 5.作业内容 5.1 供应商交送物料,经仓管人员点收,核对物料、规格、数量相符合后,予以签收, 再交进料品管部门(IQC)验收。 5.2 品管 IQC 依抽样计划,予以检验判定,并将其检验记录填于《进货检验报告表》 。 5.3 品管 IQC 判定合格(允收)时,需在物料外包装之适当位置贴上接收标签(此项 由仓库人员操作) ,并加盖“IQC PASS”章,由仓管人员与供应商办理入库手续。 5.4 品管 IQC 判定不合格(拒收)之物料,须填写《不合格品报告》 ,交品管主管审核 裁定。 5.5 品管主管核准不合格(拒收)物料,由品管 IQC 将《不合格品报告》交给采购通 知供应商处理退货及改善事宜,并在物料外包装标签上盖“REJECT”拒收章。

IQC进料检验规范

深圳科士达科技股份有限公司Shenzhen Kstar Science And Technology Co.,Ltd.IQC进料检验规范文件编号:SZK-OA-WI-019版本:D制定部门:品保部总页数:9页拟制会审(此栏签名代表本人已阅读并完全理解本文件规定的全部内容,并承诺贯彻职责相关的内容)批准资材龙涛副本分总经理管理代表品保研发生产工程行政人资采购商务客服国际营销资材文件名称IQC进料检验规范制定日期:2009-6-5D/1 第9页共9页发范围及份数21修订履历页次修改内容版本/版次修改日期修改人批准人P1-9 1,将深圳科士达发展有限公司修改为深圳科士达科技股份有限公司2,将收料打扮单改为送货单、采购暂收单修定为材料送检单3,将SQE所负责的职责改为由QE负责;4,将仓管员修改为仓管员、IQC人员修改为IQC人员5,修定5.2.2内容为若为免检物料IQC依据“材料送检单”内容核对确认并盖免检章,ERP系统自动转单:6,修订5.3.1内容为若为免检物料IQC依据“材料送检单”内容并参照对应作业指导书/规格零件书对来料进行核对确认,无误后盖免检章,若确认为不良或错料,则不与转单,按异常处理流程处理,并将其纳入正常检验流程执行。

7,调整局部文字格式内容8,2.0范围:增加备注内容:已通过认证的合格供应商及其所供的原材料.D/0 2009-06-05 龙涛胡礼辉文件名称IQC进料检验规范制定日期:2009-6-5D/1 第9页共9页P9 9,在5.3.2中增加关键器件的检验要求。

D/1 2010-2-22 徐洋胡礼辉1.0目的:提供IQC进料检验工作指引,明确各种原材料检验项目及接收标准,确保进料能满足及适合公司生产需要,以求产品品质最终能满足客户需求。

2.0范围:此检验标准适用于本公司产品所需的原材料及其包装材料的检验(已通过认证的合格供应商及其所供的原材料)。

3.0权责:3.1资材单位:物料的核对、点收与材料送检、合格品入库、不良品退货,物料定购及供应商联络。

IQC进料检验规范

封面作者:PanHongliang仅供个人学习版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理。

版权为潘宏亮个人所有This article includes some parts, including text,pictures, and design. Copyright is Pan Hongliang's personal ownership.用户可将本文的内容或服务用于个人学习、研究或欣赏,以及其他非商业性或非盈利性用途,但同时应遵守著作权法及其他相关法律的规定,不得侵犯本网站及相关权利人的合法权利。

除此以外,将本文任何内容或服务用于其他用途时,须征得本人及相关权利人的书面许可,并支付报酬。

Users may use the contents or services of thisarticle for personal study, research or appreciation, and other non-commercial or non-profit purposes, but at the same time, they shall abide by the provisions of copyright law and other relevant laws, and shall not infringe upon the legitimate rights of this website and its relevant obligees. In addition, when any content or service of this article is used for other purposes, written permission and remuneration shall be obtained from the person concerned and the relevant obligee.转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目的的合理、善意引用,不得对本文内容原意进行曲解、修改,并自负版权等法律责任。

IQC来料检验规范标准书

1.目的本公司为管制采购物料品质,使其符合设计规格及允收品质水准,物制定本规定。

2.范围凡本公司采购物料或本公司自制加工产品均合用本规定。

3.权责单位3.1品管部负责本规定制定、修改、废止之起草工作。

3.2总经办负责本规定制定、修改、废止之核准。

3.3作业部门:品管部IQC。

4.检查规定4.1抽样计划依据MIL-STD-105E单次取样计划。

4.2品质特性品质特性分为一般特性和特殊特性。

4.2.1一般特性符合下列条件之一者属一般特性4.2.1.1检查工作容易者,如外观特性4.2.1.2品质特性对产品品质有直接而重大之影响者4.2.1.3品质特性变异大者4.2.2特殊特性符合下列条件之一者属特殊特性4.2.2.1检查工作复杂,费时或费用高者4.2.2.2品质特性可由其他特性之检查参考判断者4.2.2.3品质特性变异小者4.2.2.4破坏性之实验4.3检查水准4.3.1一般特性采用MIL-STD-105E正常单次抽样一般II级水准。

4.3.2特殊特性采用MIL-STD-105E正常单次抽样特殊S-2级水准。

4.4缺陷等级抽样检查中发现之不符品质标准之瑕砒,称为缺陷,其等级有下列三种:4.4.1致命缺陷(CR)4.4.2重要缺陷(MAJ)不能达成支配的使用目的之缺陷,称为重要缺陷,或重缺陷,MAJ表达。

4.4.3次要缺陷(MIN)并不影响支配使用目的之缺陷,称为次要缺陷或轻微缺陷,用MIN表达4.5允收水准(AQL)4.5.1AQL定义AQL即Acceptable Quality Leval,是何以接受的品质不良比率的上限,也称为允许接受品质水准,简称允收水准。

4.5.2允收水平本公司对进料检查时个缺陷等级之进料允收水准为:4.5.2.1CR缺陷,AQL=04.5.2.2 MAJ缺陷,AQL=0.4%,具体按分类物料检查规范之规定4.5.2.3MIN缺陷,AQL=1.5%进料允收水准应严于或同于客户对成品的允收水准,因此,如客户对成品的允收水准高于上述标准,应以客户标准为依据。

IQC物料检验制度规范

IQC物料检验制度规范一、简介当下,随着产品质量要求的不断提高,物料自身的稳定性和质量对制品质量的影响也越来越明显。

因此,IQC物料检验成为了保障制品良好品质的重要一环。

本文将对IQC物料检验制度的规范进行介绍。

二、IQC物料检验的意义物料作为制品的原材料,自身的质量直接影响着制品成品的质量。

而通过IQC 物料检验,可以清晰地了解从供应商到工厂中间过程的物流状态,及时掌握物料的质量状况,开展合理的控制,最终保证制品的质量。

三、IQC物料检验制度1.入厂检验所有进入工厂的原材料都需要进行必要的检验,检验主要包括:•物料的外观、标签和包装等是否符合要求;•物料的质量和数量是否与供应商送货单以及采购订单相符;如果物料经外观检验表示有问题,应通知供应商调配后再行检验;如果检验结果仍然无法符合要求,应当拒收物料。

2.抽样检验抽样检验是IQC的核心内容,可以从批次中验证物料的平均值与标准值之间的偏差程度。

抽样检验分为等级抽样和计数抽样。

等级抽样等级抽样又称AQL(Acceptance Quality Level)抽样,其检测标准符合GB2828.1-2012《抽样检验程序》。

该方法利用单、双、三抽样等多种方式,对供货的物料进行抽检,以此来推断整个批次的质量状况。

•单抽样:针对重要性较低的物料•双抽样:针对普通物料•三抽样:针对重要性较高的物料计数抽样计数抽样是根据检验的样本数来确定批次是否合格。

在抽样的每一批次中,按照下表数量进行抽取:数量级别检验量I类2II类8III类13IV类20V类32计数抽样的数量级别根据物料的采购量、制造方法、配合比例等级进行测定。

3.检验记录检验记录是IQC物料检验必不可少的一项工作,对物料的检验结果需要进行详细的记录,以便后期分析。

检验记录主要分为两个层次:抽样检验和外观检验,每一次的检验结果记录应有具体日期和时间。

4.不合格处置当检验结果不符合标准时,应及时进行不合格处置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

页码第1 页共4 页

生效日期2012-07-25 1. 目的:

对所有材料进行检验,以保证材料符合其规格要求,同时为确保生产制程中各项作业

程序及作业内容得到正确实施。

2. 适用范围:

由本公司采购用于生产或与产品品质有关的原材料均包括在内,同时也包括客供料、

其它部分不合格部品的管理。

3. 职责:

3.1 品管部IQC检验员负责对原材料的品质进行检验,并作记录。

3.2 物控人员负责对库存原材料进行控制。

3.3 采购部负责材料的采购、与来料供应商联系不合格品进行退货事宜。

3.4 MRB负责对所需特采的原材料进行判定.

3.5 SQE/IQC副理负责对原材料的品质异常进行处理及判定

3.6仓管人员负责原物料的搬运堆放,保管与发放管理。

4. 定义:

IQC(Incoming Quality Control):进料品质控制。

SQE:(Supplier Quality Engineer)供货商管理品质工程师。

致命缺陷(Critical Defect):产品不合格现象会影响人身安全及导致其它破坏性事故

或有可能引起火灾为致命缺陷。

严重缺陷(Major Defect):不合格现象足以使产品功能失常,性能降低或使用困难

者为重缺点。

轻微缺陷(Minor Defect):轻微之组装结构与外观不良而不影响产品功能。

5. 作业流程: IQC检验流程图(见相关文件)

6. 作业内容:

6.1来料检验;

6.1.1 接收进料

仓库管理人员接收进料,核对其规格、数量及标识后置于进料待检区(来料必须有环保标识和物料标贴,否则不给予收货)。

并根据送货单及实物打印《采购入库待检单》给IQC。

6.1.2 检验来料;

页码第2 页共4 页

生效日期2012-07-25

6.1.2.1 品管部IQC人员确认《采购入库待检单》后,对相应材料进行检验。

6.1.2.2 IQC检验前,全数确认包装,检查包装是否符合规格书要求,是否有对物料保护

作用,会不会互相碰撞摩擦,如有破损或者潮湿的现象做不合格品处理并作好

记录,反馈给供应商。

6.1.2.3 IQC根据供应商提供的合格出货检查报告或同等资料证明,核对实际来料的名

称,型号,产地批号,环保标识及生产日期和我司研发与品质提供的样品、图纸、

BOM、合格供方名单、检验作业指导书、部品规格书以及本规范,一致时判

定合格,并记录《进料检验报告》,不一致时判定不合格并填写《供应商品质

不良反馈单》参照《不合格品控制程序》作业.结果按6.1.2.6执行,并给到采

购与PMC会签,会签后让采购把《供应商品质不良反馈单》以电子邮件的

方式发送给供应商,要求改善,并要求3天内回复8D改善对策。

然后品质再根

据供应商的8D改善报告跟踪后续物料来料情况。

6.1.2.4首次采购新的原材料,可以通过试用来确认。

正常条件下试产的产品符合产品

规格,可判定最终合格。

如果研发有特殊的要求时,还需送样给研发并经研

发进行测定并验证合格时,方可判最终合格。

相关的检查记录或研发中心的

认定的报告须保存。

6.1.2.5其它来料,有需要时通过试用验证原材料的质量时,可参照《样品确认流程》

执行。

6.1.2.6 受入检查后,IQC均需在产品外包装上予以明确标识产品检验状态(如不合

格标签,盖IQC PASS章,特采标签,试产标签等),对于有保存期限要求的

材料,厂家还需要在外包装上注明有效使用期限。

6.1.2.7 IQC检验完成后填写《进料检验报告》和《品质状况日报表》交IQC副理签

名后保存。

6.2 抽样标准

6.2.1正常检验依据GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

(一般检验水准II),AQL(允收水准)如下:

致命缺陷(CR):0 严重缺陷(MAJ):0.25 轻微缺陷(MIN):1.5

6.2.2 特殊检验

结构尺寸、安全性按S-4, 可靠性、破坏性实验按S-1。

页码第3 页共4 页

生效日期2012-07-25

6.2.3 加严检验

一般情况下所有物料均按正常抽样,如来料连续5批不合格,则自动加严一级检验.直至连续5批合格方可执行正常检验。

6.2.4 IQC应结合需检验的项目对所抽样的产品进行检验并记录于《进料检验报告》中。

对可测量的重要项目,至少应读取不少于5PCS材料的数据。

如样品数少于5PCS,

则以实际样品数量为准。

6.2.5 IQC对仓库库存的物料超出保存期须对物料进行品质确认。

由仓库每月盘点后提报

数据并填写《物料重检单》,经仓库主管同意后交品管部IQC检验员。

IQC检验员

进行确认按6.1-6.2执行。

6.3 检验判定;

6.3.1 进料材料检验完毕后,IQC检验员根据检验状况填写《进料检验报告》,并对检验

结果作初步判定后并交品管部组长或SQE审核。

最后交IQC副理/经理核准。

6.3.2如判定来料为不合格的材料,经SQE或IQC副理确认后, 依照《不合格品控制程

序》作业。

6.3.3 关键性器件承认书中没有附可靠性实验报告或ROHS方面的证明直接判退,不允许

特采。

6.3.4 所有进来的原材料厂家都要附带出货检验报告,如无附带直接判不合格.依《不合格

品控制程序》作业。

6.4 材料标识

6.4.1来料检验判定为合格的材料,IQC检验员在材料包装上盖上”IQC PASS”印章。

6.4.2 如判定为不合格的材料,IQC检验员应填写不合格标签(红色),并贴于材料包装

箱的右上角。

(参照《不合格品控制程序》)

6.5检验后物料处理

6.5.1 对检验合格及特采的原材料,仓库管理人员应将其由原材料待检区转入库房存放

(原则上要求在检验判定2小时内要及时入库)。

6.5.2 对检验不合格的原材料,仓库管理人员应将其由原料待检区转至退料区或不良品

区/待处理。

6.6 品质反馈

6.6.1 对检验不合格的进料,IQC应填写《供应商品质不良反馈单》,经SQE或IQC副

页码第4 页共4 页

生效日期2012-07-25

理确认后采购发至供应商。

6.6.2 品质部应就有关进料不良状况联络供应商,并督促其做出改进。

6.7 紧急放行制度

6.7.1 原则上我司所有的BOM材料必须检验合格后才能上线使用。

6.7.2 由于不可抗拒的因素导致材料需紧急放行时,经MRB会签,厂长批准方可有效。

6.7.3 紧急上线的物料由SQE通知PQE安排IPQC随线跟进品质,出现异常状况按制程

异常处理。

6.8 品质记录

6.8.1 《采购入库待检单》

6.8.2 《进料检验报告》

6.8.3 《供应商品质不良反馈单》

6.8.4 《特采申请单》

6.8.5 《进料检验日报表》

7 相关文件

7.1 IQC 检验流程图

7.2 ROHS 物料检验频度及内控标准

7.3 GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

8 参考资料

《不合格品控制程序》。