Toyota丰田零件库存管理中级进阶篇.ppt

合集下载

一汽丰田零件库存管理PPT课件

TA C T 系 统 零 件 管 理 - 订 货 相 关 参 数 设 定

在选定的供应商后 选择变更标记,然 后点击变更按钮。

在供应商变更页面 的最后两行里输入 实际的到货周期和 订货周期,然后按 更新按钮。

第29页/共55页

第三章 Just In Time的库存管理方式

④ SSQ= MAD ×(O/C + L/T +

特殊需求因素

20 18 16 14

12 10

10 8 6 4 2 0 第1月

12

第2月

9

9

第3月 第4月

18 8

第5月 第6月

市场的需求经常是起伏不定的,如上表:第五个月的需求是18个,超出月均需求7个。

第31页/共55页

零件管理-存多少

为什么要考虑安全库存?

SSQ=MAD×(O/C+L/T+S/S)

供货商

TMC

FTMS

经销商

买一

买一

买一

顾客

卖一

卖一

卖一

卖一

该系统使零件随着物流链,以和顾客需求同样的节奏流动。

第8页/共55页

目标细节:卖一买一 ----->

提高零件供应率 减少库存、提高收益

我们要达成以上两个基本任务,具体做法总结起来说就是

“精简库存”。

第9页/共55页

第二章 科学的库存管理的必要性

S)/S

■ S/S― 安全库存周期(受到货期延迟和特殊需求两个因素影响,单位:月)

到货期延迟因素

订货

到货/拆箱

1

2

3

4

天数 5

有时由于一些突发的特殊原因(比如,运输车辆途中出现了故障)导致推迟 到货期。如图,应在第三天到货,但却推迟到了第四天。

丰田配件库存管理

丰田汽车零件库存管理

第三章 零件部门的考核指标

1 零件供应率的计算方法

1.1 零件即时供应率 可以供应的零件线数

零件即时供应率= 产生需求的零件总线数 ×100%

零件即时供应率可以全面衡量零件的供应情况,包括库存深度和宽度。

1.2 施工单供应率 施工单即时供应率=

完全供应了零件的施工单数 所有有零件需求的施工单数

丰田汽车零件库存管理

第二章 Just In Time的库存管理方式 4 订货原则

4.1 订货数量的计算

建议订货量: SOQ = SSQ - O/H - O/O + B/O

现有库存量 在途库存量

追加订货量 客观的反映了库存的不足

丰田汽车零件库存管理

第二章 Just In Time的库存管理方式

4.2 大—大订货原则

退出库存

非库存 管理项目

只卖不买

时间

丰田汽车零件库存管理

第二章 Just In Time的库存管理方式 3 库存深度

3.1 标准库存量(SSQ-即Standard Stock Quantity)

SSQ=MAD×(O/C + L/T + S/S)

Standard Month Stock Average

第二章 Just In Time的库存管理方式

(3)客观的分析L/S的记录,合理的加入到MAD的计算中去。 ※L/S― Lost Sales,即流失的业务。 对于非库存零件或库存不足零件,有时客人会取消订货。这时要把它记录下来, 考虑取消的项目是否需要增加库存量,如果是非库存项目,就要考虑是否需要纳入库存项目。 没有库存

① SSQ= MAD ×(O/C + L/T + S/S)

丰田仓库管理七原则(最新)

所以一定要贯彻一个件号一个货精位品。PPT 可修改

9

丰田汽车零件库存管理

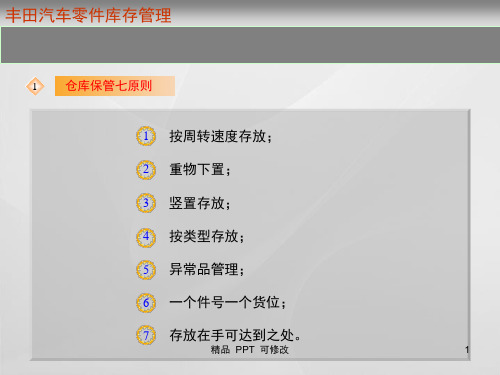

第四章 仓库保管七原则

2.7.存放于手可达到的高度

这是从方便作业、提高工作效率角度考虑的。 如果零件存放在过高的地方,提取及上架时 不得不使用梯子,就会造成作业不方便、 效率低下。所以,应该将零件存放在 手能达到的位置。

精品 PPT 可修改

丰田汽车零件库存管理

1 仓库保管七原则

1 按周转速度存放;

2 重物下置;

3 竖置存放;

4 按类型存放;

5 异常品管理;

6 一个件号一个货位;

7 存放在手可达到之处。

精品 PPT 可修改

1

丰田汽车零件库存管理

第四章 仓库保管七原则

2.1.按周转速度存放

* 常流动件远离作业区,效率低下。

* 常流动件存放于作业区附近,作业方便。

作业区

作业区

为常流动件;

为慢流动件;

为出入库行走路线。

精品 PPT 可修改

2

丰田汽车零件库存管理

第四章 仓库保管七原则

① 常流动件存放于远离作业区的货位,延长了出入库作业路线; ② 且存放在货架上不易取放的位置,大大降低了工作效率。

① 常流动件存放于靠近作业的货位,缩短了出入库作业路线; ② 存放在易于取放的位置,提高了工作效率。

精品 PPT 可修改

3

丰田汽车零件库存管理

第四章 仓库保管七原则

2.2.重物下置

这是从出入库作业的安全性和高效率方面来考虑的。有些像半轴、缸体、轮毂等 重零件如存放在货架上方会产生如下问题:

① 重零件有落下伤人及损坏的危险; ② 上架、提取不便。

危险!

不便!

一汽丰田零件库存管理

没有库存

不买了!

无论是B/O需求,还是L/S需求,我们在统计计算MAD时都需要视具体 情况而定,对于那些非常规的B/O和L/S需求,我们要谨慎统计。

Apply to courseware production

第三章 Just In Time的库存管理方式-库存多少

Standard template

Apply to courseware production

第三章 Just In Time的库存管理方式-库存多少

<改善概要>

1.以实际出库为基准的MAD计算: 经销店会将每一次实际出库零件的数

量计算到MAD中。倘若需求发生时,经销 店暂无库存,此时的需求仅标注B/O状态, 而暂不计算到MAD中。待B/O零件到货后 可出库时,再将其数量计算到MAD中

15万种 3%

9万种 7%

Apply to courseware production

第三章 Just In Time的库存管理方式-零件周期

Standard template

零件的生命周期

零件生命周期图 某一零件需求

时买? 买多少?

退出库存 存活期

存多久? 停止订货

该系统使零件随着物流链,以和顾客需求同样的节奏流动

Apply to courseware production

第二章 科学的库存管理的必要性零件部门的重要使命

库存深度

需求

Standard template

减少库存

减少库存

库存

提高供应率

减少浪费

库存宽度

只有库存与需求相协调,才能做提高到零以件供最应低性的库存量实现高供货能力。为此, 我们需要特别注意以下方面:

Standard template

不买了!

无论是B/O需求,还是L/S需求,我们在统计计算MAD时都需要视具体 情况而定,对于那些非常规的B/O和L/S需求,我们要谨慎统计。

Apply to courseware production

第三章 Just In Time的库存管理方式-库存多少

Standard template

Apply to courseware production

第三章 Just In Time的库存管理方式-库存多少

<改善概要>

1.以实际出库为基准的MAD计算: 经销店会将每一次实际出库零件的数

量计算到MAD中。倘若需求发生时,经销 店暂无库存,此时的需求仅标注B/O状态, 而暂不计算到MAD中。待B/O零件到货后 可出库时,再将其数量计算到MAD中

15万种 3%

9万种 7%

Apply to courseware production

第三章 Just In Time的库存管理方式-零件周期

Standard template

零件的生命周期

零件生命周期图 某一零件需求

时买? 买多少?

退出库存 存活期

存多久? 停止订货

该系统使零件随着物流链,以和顾客需求同样的节奏流动

Apply to courseware production

第二章 科学的库存管理的必要性零件部门的重要使命

库存深度

需求

Standard template

减少库存

减少库存

库存

提高供应率

减少浪费

库存宽度

只有库存与需求相协调,才能做提高到零以件供最应低性的库存量实现高供货能力。为此, 我们需要特别注意以下方面:

Standard template

一汽丰田零件供应库存管理

建立库存

非库存 管理项目

需一买一

库存管理项目

卖一买一

伴随老车型逐渐 从市场中淘汰掉, 原库存零件不再 进行库存管理的 时点。

报废

非库存 管理项目

只卖不买

时间

丰田汽车零件库存管理

第三章 Just In Time的库存管理方式

3 库存多少? 3.1 标准库存量(SSQ-即Standard Stock Quantity)

Just In Time的库存管理方式

3.2.5 结论:大-大订货的好处

小批量,高频度的订货 均匀的订货和发货频度 保险系数较高 运行平稳,停工怠料的现象不易发生 较小的每单订货数量,容易找到改进之处

丰田汽车零件库存管理

第五章 仓库保管七原则

1 仓库保管七原则

1 按周转速度存放; 2 重物下置; 3 竖置存放; 4 按类型存放; 5 异常品管理; 6 一个件号一个货位; 7 存放在手可达到之处。

订

订

单

订

零

单

到

单

件

运

发

达

处

装

输

出

F

理

箱

P

D

步骤

1

2

3

4

5

6

上图所示的到货周期为六天,此时的L / T = 6/30 = 1/5(月)

丰田汽车零件库存管理

第三章 Just In Time的库存管理方式

④ SSQ= MAD ×(O/C + L/T + S/S )

■ S/S― 安全库存周期(受到货期延迟和特殊需求两个因素影响,单位:月)

2 库存什么?

2.1 零件的生命周期

零件生命周期图 某一零件需求

丰田零库存管理精品PPT课件

看板方式

根据拉动式生产的实际情况,把生产计划下达给 最后的组装线,在指定的时间生产指定数量的指定 车型,组装线便依次向前一道工序领取所需要的各 种零部件。

用于领取工件或者传达生产指令的媒介,看似 非常小的却承载着非常至关重要的信息,从而彻 底消除浪费。

础在于人,以及人 所创造的“带人字边的自动化”,它表现出丰田的 另一个生产理念:先进的设备只是起点,人才是品 质的最终保障。

升华篇

1 取其精华

中国汽车企业虽然近年来发展迅猛,但不可 否认的是时至今日其仍存在一块“短板”,那 就是缺少核心竞争力。所以我们企业确实要想 丰田学习,并且总结反思。能将他们核心的 TPS运用到咋们自己的企业,而不产生后遗症。

2 去其糟粕

可以这样说,现在的丰田正在为当年挖的“大坑” 还债。客观的说,丰田在针对消费者售后方面做的 确实有点滞后。假如丰田能提前的召回有问题的车 辆,假如丰田章男能找点出面道歉,假如丰田把防 范措施做的充足一点,也不至于这样兵败如山倒的 局面了。而这是我们值得思考的地方,历史虽然不 会重演,但是历史确实惊人的相似。所以我们记得, 对客户不要傲慢,吃亏的会是你自己。

注完美,近乎苛求

简介篇 问题分析篇 升华篇

简介篇

拉式生 产模式

零库存

Add Y自ou动r Te化xt 作业方 式

看板 管理

拉动式生产

由后一道工序在需要的时刻到前一道工序去领取 需要数量的特定零部件,而前一道工序则只生产所需 要领取的数量。

在丰田的车间,看不到分门别类堆积在物架上的 零部件,也见不到其他工厂“零部件搬运工往来穿 梭”的繁忙景象。

一种发现异常和发现质量缺陷的技术手段,是 一种当异常或质量缺陷发生时,能使生产线或者 机器自动停止工作的技术装置。

丰田汽车零件仓库管理原则课件

仓库流程优化

仓库设计

通过合理的布局和优化的存储系统,最大程度地提 高仓库的空间利用率和操作效率。

库存控制

使用现代化的库存管理系统,确保准确的库存记录 和及时的补给。

物料处理

采用自动化物料处理设备和流程,提高物料的处理 速度和准确性。

物流管理

优化物流流程,确保物料的高效运输和及时交付。

自动化技术

1 自动售货机

培养顾客导向的服务意识,始终以顾客需求为中心。

优化运输和包装

优化运输方式和包装材料,以减少物料在运输过 程中的损坏。

环境友好型

1 节能减排技术

采用节能减排技术,降低 仓库运作对环境的影响。

2 环保材料使用

使用环保材料来减少对自 然资源的消耗。

3 可持续性发展

致力于推动仓库管理的可 持续性发展,平衡经济、 社会和环境的关系。

安全管理

装载和搬运

2 自动化库存管理

在仓库中使用自动售货机, 方便员工获取所需的物料 和工具。

借助先进的自动化库存管 理系统,提高库存管理的 准确性和效率。

3 机器人自动配送

利用机器人技术进行仓库 内物料的自动配送,提高 作业效率和精度。

质量管理

检测和追溯技术

使用先进的检测设备和追溯系统,确保仓库中物 料的质量和可追溯性。

3

Jidoka技术

在生产中使用自动化设备和技术来提高

员工培训

4

生产质量和效率。

通过培训员工,打造高素质的工作团队, 以提升仓库管理的水平。

供应链管理

流程化管理

通过优化供应链各个环节,实现更高的物流效率和更快的物料运送。

集成供应商

与供应商建立紧密的合作关系,以确保物料供应的可靠性和高质量。

《一汽丰田零件库存管理中级培训教材》共38页文档

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 Байду номын сангаас,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

《一汽丰田零件库存管理中 级培训教材》

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

零部件库存管理(丰田JIT库存管理法)

库存深度

零件部门的重要使命

需求

减少库存

减少库存

库存

提高供应率 减少浪费

提高零件供应性

库存宽度

丰田汽车零件库存管理

第一章.零件管理概述-目标和管理指标

目标: 以最低的库存量达到高供货能力的 目标

管理指标: •供应率 •库存月数

丰田汽车零件库存管理

第一章 零件管理概述-供应率的计算

1 零件供应率的计算方法

对应MAD波动 的安全库存

对应L/T 的安全库存

丰田汽车零件库存管理 第二章 库存管理的必要性

丰田汽车零件库存管理

第二章 科学的库存管理的必要性

零件的流动具有偏向性

——最大的销量往往只集中在最少的品种当中

3万种 90%

涉及订货的27万种零件

3万种 9万种 15万种

15万种 3%

9万种 7%

丰田汽车零件库存管理

1

2

3

订货

天数

4

5

上图所示的订货周期为两天,此时的O/C = 2/30 = 1/15(月)

丰田汽车零件库存管理

第三章 Just In Time的库存管理方式-库存多少

③ SSQ= MAD ×(O/C + L/T + S/S )

■ L / T― 到货周期 (在途时间, 单位:月)

订

订

单

订

零

单

到

单

件

运

计算时点:入厂时?维修期间?

G√ H√

2 在库月数

I√ J√

库存月数=

月均零件库存金额(进货价) 月零件销售金额(进货价)

合计 10 9 供应率 90%

件供 数应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18 8

第5月 第6月

市场的需求经常是起伏不定的,如上表:第五个月的需求是18个,超出月均需求7个。

13

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

20

16

需求MAX × 目标率 - MAD

S/S for demand =

10

MADቤተ መጻሕፍቲ ባይዱ

1 2 3 4 5 6 7 8 9 10

L/TMAX × 目标率 – L/T平均 S/S for L/T =

丰田汽车零件库存管理

一汽丰田零件库存管理

中级进阶篇

一汽丰田汽车销售有限公司

1

丰田汽车零件库存管理

第一章 库存宽度和深度的管理 第二章 订货管理 第三章 库存级别管理 第四章 零件部门的考核指标 第五章 零件与服务部门的协作

2

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

零件部门的使命就是要通过最大限度的及时满足客户需求(高供应率), 和优化库存带来的低库存金额,以获得良好的营业收益。

第二章 订货管理 订货原则

订货数量的计算(在库管理项目)

建议订货量: SOQ = SSQ - O/H - O/O + B/O

Order Circle 订货周期

Lead Safety Time Stock 到货周期 安全

库存周期

6

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

需求管理:统计原则

① SSQ= MAD ×(O/C + L/T + S/S)

MAD的确定要素:统计真实需求

(1)按照施工单实际发生的需求进行统计; (2)B/O单的需求应计算进MAD当中; (3)客观的分析L/S的记录,合理的加入到MAD的计算中去。

■ O / C― 订货周期 (相邻的两次订货所间隔的时间, 单位:月)

订货

一个订货周期

订货

1

2

3

订货

天数

4

5

上图所示的订货周期为两天,此时的O/C = 2/30 = 1/15(月)

10

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

③ SSQ= MAD ×(O/C + L/T + S/S)

■ L / T― 到货周期 (在途时间, 单位:月)

※L/S― Lost Sales,即流失的业务。 对于非库存零件或库存不足零件,有时客人会取消订货。这时要把它记录下来, 考虑取消的项目是否需要增加库存量,如果是非库存项目,就要考虑是否需要纳入库存项目。

7

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

需求管理:需求分类

”需求”可以分为客户立即需要的零件(实际需求)和不是立即需要的零件(人为需

到

···

货

订

拆

订

单

订

零

箱

单

到

单

件

运

上

发

达

处

装

输

架

出

F

理

箱

录

P

入

D

系

统

1

2

3

4

5

6

上图所示的到货周期为六天,此时的L / T = 6/30 = 1/5(月)

步骤

11

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

④ SSQ= MAD ×(O/C + L/T + S/S )

■ S/S― 安全库存周期(受到货期延迟和需求波动两个因素影响,单位:月)

月均需求 少

增长期 较多

较多

需求频度 低

低

较高

库存状态 不库存 不一定 建立库存

平稳期 多

衰退期

少(短期)

少(长期)

高

低(短期)

低(长期)

库存管理 “停止库存试验” 退出库存

4

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

建立库存/推出库存时点的确定

非在库零件的需求历史记录:

零件号码

15600-06010 23300-06010 04465-10160 31250-20251 04479-28010

求)。当两种需求不加区分的叠加在一起,总需求的波动就会显得异常强烈(如图

所示) 。

■实际需求:

订货数量

总需求

与最终用户紧密联系的需求 (例如:内销需求)。

人为需求

■人为需求: 不体现最终用户的需求或与最终用户的需求不同步 (例:服务周的提前备货和大量推测订货)

实际需求

时间

8

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

Phase Out 谨慎执行,建议 一年内没有需求

记录

5

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

库存深度的确定

标准库存量(SSQ-即Standard Stock Quantity)

SSQ=MAD×(O/C + L/T + S/S)

Standard Month Stock Average

Quantity Demand 标准库存量 月均需求

Jan Feb Mar

0

0

0

0

0

0

0

0

1

0

0

0

0

0

0

在库零件的需求历史记录:

零件号码

Jan Feb Mar

48530-10010

0

0

0

Apr May June MAD

1

1

0 0.5

1

0

0 0.25

1

1

1

1

0

0

1 0.17

3

0

0 0.5

单次需求

Apr May June MAD

0

1

0 0.17

Phase in 转为在库管理 前四个月需求频 次大于等于2

30

3

5.6 7 天

14

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

安全库存 公式图解

需求量

SSQ

发生意外时的预测需求量

MAD×L/T

到货周期内的预测需求量

MAD×S/S

MAD×O/C

订货周期内的预测需求量

时间

为了应付“延迟”“特殊需求”两种影响,必须在仓库保有一定量的安全库存。

15

丰田汽车零件库存管理

需求管理:练习

A真实需求 B人为需求

B人为需求 B人为需求 B人为需求

1、市场处置等对策零件 2、国家法律规定的3包件的需求 3、服务节等促销活动中增加的销售 4、冬天钣金件突增 5、大客户偶发性需求 6、新威驰保养件逐渐增加 7、保修零件

9

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

② SSQ= MAD ×( O/C + L/T + S/S)

月均需求

零件生命周期图

建立库存

非库存 管理项目

需一买一

库存深度

库存管理项目

卖一买一

库存宽度

退出库存

非库存 管理项目

只卖不买

时间

3

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

建立库存/推出库存时点的确定 各经销店可以通过从零件需求的历史记录中统计出来的月均需求(MAD)和需求 频度,发现零件需求的规律,从而确定需要库存的零件范围。

到货期延迟因素

订货

到货/拆箱

1

2

3

4

天数 5

有时由于一些突发的特殊原因(比如,运输车辆途中出现了故障)导致推迟 到货期。如图,应在第三天到货,但却推迟到了第四天。

12

丰田汽车零件库存管理

第一章 库存宽度和深度的管理

需求波动因素

20

18

16

14

12

10

10

8

6

4

2

0

第1月

12

第2月

9

9

第3月 第4月