液压缸活塞和活塞杆动密封 沟槽尺寸和公差

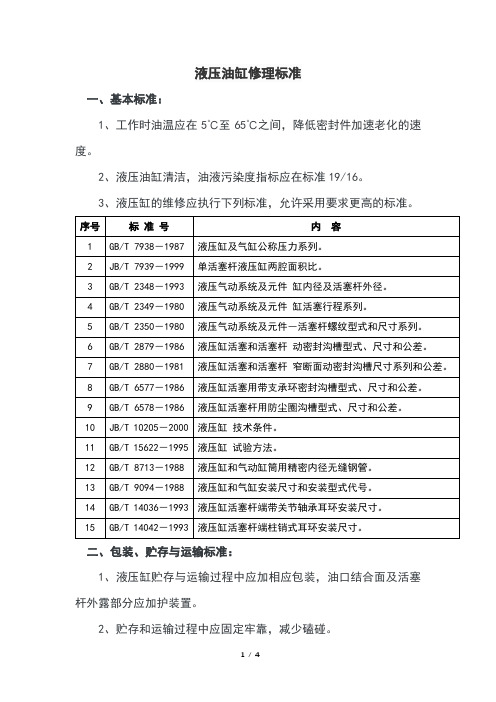

液压油缸修理标准

液压油缸修理标准二、包装、贮存与运输标准:1、液压缸贮存与运输过程中应加相应包装,油口结合面及活塞杆外露部分应加护装置。

2、贮存和运输过程中应固定牢靠,减少磕碰。

3、起时应拴挂牢靠,以免摔碰。

三、液压缸的拆装标准:1、拆卸液压缸前,应使液压缸回路中的降为。

2、拆卸时要损坏液压缸的件。

3、由于液压缸的具体结构不尽相同,拆卸的顺序也不尽相同,要根据具体情况进行判断。

4、在件拆除检查后,应将件保存在较干净的环境中,并加装磕碰的装置,重新装配前,应将件清洗干净。

四、工作环境的标准:1、在风雨环境中,液压缸的外表应进行锈处理。

2、在高温环境下工作时,应在液压缸周围设置隔热装置。

3、在尘土较大的工作环境,应考虑在液压缸外加装尘设施。

五、清洗及检查标准:1、在生产车间内对油缸外表面开展清洗,直至沒有残余的炉渣就可以。

2、对油缸外表面检查,检查內容包含管接头处是不是形变,是不是有管接头,油缸轴承端盖是不是形变。

3、假如发觉之上难题,开展立即的解决。

六、检查标准:1、用专用工具对油缸开展拆卸,对活塞杆表面涂层开展检查;2、假如发觉油缸毁坏比较严重,作损毁解决。

七、清洗标准:1、用专用型清洗机对液压机油缸的发动机缸体的內部开展完全清洗,沒有沉积颗粒物就可以;2、对拆卸的零件用橡胶水或柴油机等开展清洗。

八、安装标准:1、派专职人员安裝各个地方的密封性设备;2、法兰连接件扭紧时,应应用专用扳手,扭矩应符合规定规定;3、活塞杆与活塞杆安装后,检验平行度和总长上的平行度是不是发生误差,如果有,开展立即校准。

九、实验标准:1、低电压实验(3MPa)维持三十分钟,检查是不是液漏;2、交流耐压试验(30MPa)维持三十分钟,检查是不是液漏。

十、打磨抛光喷涂标准:1、应用研磨抛光机对发动机缸体表面开展打磨抛光。

2、用喷气机对发动机缸体表面开展喷涂。

3、喷涂时,将活塞杆头简易捆扎,避免喷入活塞杆上。

十一、液压油缸的检测、检验技术标准:1、在回油滤芯中查找故障信息源;2、利用回油路测压法检测液压缸;3、利用沉降量检测液压油缸;4、利用泄漏量检测液压缸;5、液压油缸的加工精度取决于装备水平、生产工艺及检测手段。

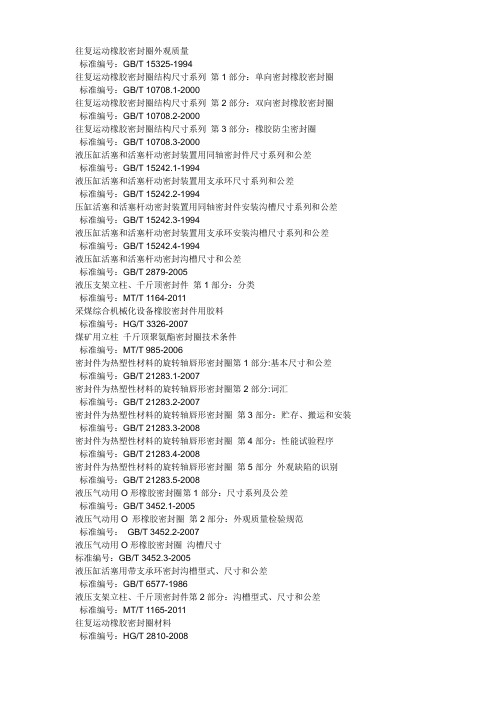

密封件标准

往复运动橡胶密封圈外观质量标准编号:GB/T 15325-1994往复运动橡胶密封圈结构尺寸系列第1部分:单向密封橡胶密封圈标准编号:GB/T 10708.1-2000往复运动橡胶密封圈结构尺寸系列第2部分:双向密封橡胶密封圈标准编号:GB/T 10708.2-2000往复运动橡胶密封圈结构尺寸系列第3部分:橡胶防尘密封圈标准编号:GB/T 10708.3-2000液压缸活塞和活塞杆动密封装置用同轴密封件尺寸系列和公差标准编号:GB/T 15242.1-1994液压缸活塞和活塞杆动密封装置用支承环尺寸系列和公差标准编号:GB/T 15242.2-1994压缸活塞和活塞杆动密封装置用同轴密封件安装沟槽尺寸系列和公差标准编号:GB/T 15242.3-1994液压缸活塞和活塞杆动密封装置用支承环安装沟槽尺寸系列和公差标准编号:GB/T 15242.4-1994液压缸活塞和活塞杆动密封沟槽尺寸和公差标准编号:GB/T 2879-2005液压支架立柱、千斤顶密封件第1部分:分类标准编号:MT/T 1164-2011采煤综合机械化设备橡胶密封件用胶料标准编号:HG/T 3326-2007煤矿用立柱千斤顶聚氨酯密封圈技术条件标准编号:MT/T 985-2006密封件为热塑性材料的旋转轴唇形密封圈第1部分:基本尺寸和公差标准编号:GB/T 21283.1-2007密封件为热塑性材料的旋转轴唇形密封圈第2部分:词汇标准编号:GB/T 21283.2-2007密封件为热塑性材料的旋转轴唇形密封圈第3部分:贮存、搬运和安装标准编号:GB/T 21283.3-2008密封件为热塑性材料的旋转轴唇形密封圈第4部分:性能试验程序标准编号:GB/T 21283.4-2008密封件为热塑性材料的旋转轴唇形密封圈第5部分外观缺陷的识别标准编号:GB/T 21283.5-2008液压气动用O形橡胶密封圈第1部分:尺寸系列及公差标准编号:GB/T 3452.1-2005液压气动用O 形橡胶密封圈第2部分:外观质量检验规范标准编号:GB/T 3452.2-2007液压气动用O形橡胶密封圈沟槽尺寸标准编号:GB/T 3452.3-2005液压缸活塞用带支承环密封沟槽型式、尺寸和公差标准编号:GB/T 6577-1986液压支架立柱、千斤顶密封件第2部分:沟槽型式、尺寸和公差标准编号:MT/T 1165-2011往复运动橡胶密封圈材料标准编号:HG/T 2810-2008。

o型圈规格型号及沟槽尺寸公差

上误差:+0.10,下误差:0

注:①单位:mm. ②为顺应特别须要,d3.d4.d5.d6的公役规模可以转变,但d3+d4或d5+d6的总公役值不得超出表中所列值.

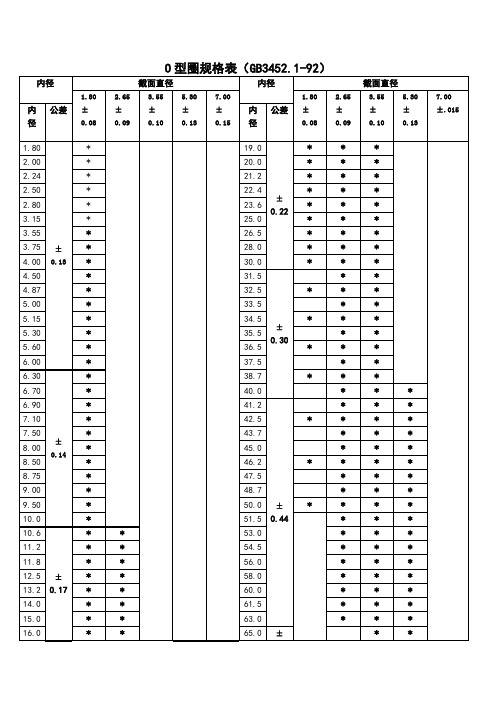

O型圈规格表(GB3452.1-92) 【1 】

内径

截面直径

内径

截面直径

±

±

±

±

±

±

±

±

±

±.015

内径

公役

内径

公役

±

*

±

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

615

*

200

*

*

*

630

*

206

*

*

常用o型圈规格型号

~

~

槽棱圆角半径r2

~

沟槽尺寸公差

缸内径d4

上偏差:+,

下偏差:0

上偏差:+,

下偏差:0

上偏差:+,

下偏差:0

上偏差:+,

下偏差:0

上偏差:+,

下偏差:0

沟槽槽底直径活塞密封d3

上偏差:0,

下偏差:

上偏差:0,

下偏差:

上偏差:0,

下偏差:

上偏差:0,

下偏差:

上偏差:0,

下偏差:

总公差值d3+d4

活塞直径d0

H11

O形圈沟槽宽度b、b1、b2

上偏差:+,下偏差:0

轴向密封时沟槽深度h

上偏差:+,下偏差:0

注:①单位:mm; ②为适应特殊需要,d3、d4、d5、d6的公差范围可以改变,但d3+d4或d5+d6的总公差值不得超过表中所列值;

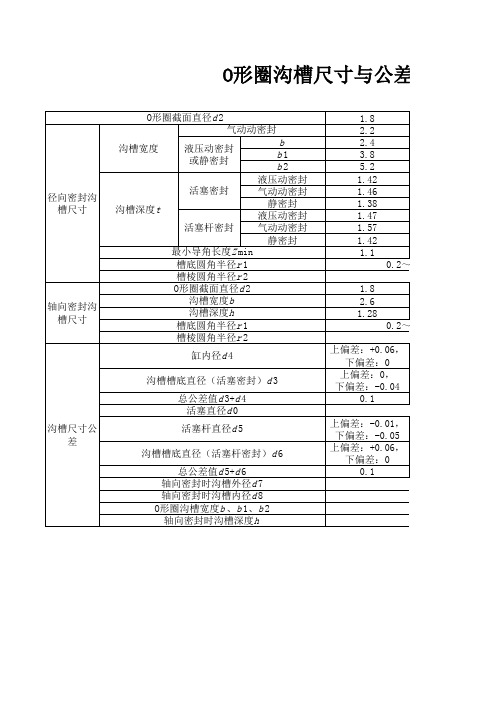

o形圈沟槽尺寸与公差摘自

O形圈截面直径d2

径向密封沟槽尺寸

沟槽宽度

气动动密封

液压动密封或静密封

b

b1

b2

沟槽深度t

活塞密封

液压动密封

气动动密封

静密封

活塞杆密封

液压动密封

气动动密封

静密封

~

槽棱圆角半径r2

~

轴向密封沟槽尺寸

O形圈截面直径d2

沟槽宽度b

沟槽深度h

槽底圆角半径r1

115

365

118

375

122

±

387

125

400

128

412

±

132

425

油封规格表

2.65

3.55

5.3

3.4

4.6

6.9

3.6

4.8

7.1

5

6.2

9

6.4

7.6

10.9

2.16

2.96

4.48

2.23

3.03

4.65

2.07

2.74

4.19

2.24

3.07

4.66

2.37

3.24

4.86

2.15

2.85

4.36

1.5

1.8

2.7

0.2~0.4

0.4~0.8

0.1~0.3

2.65

0.1

活塞直径d 0

沟槽尺寸公 差

活塞杆直径d 5 沟槽槽底直径(活塞杆密封)d 6

上偏差:-0.01, 下偏差:-0.05 上偏差:+0.06,

下偏差:0

总公差值d 5+d 6

0.1

轴向密封时沟槽外径d 7

轴向密封时沟槽内径d 8

O形圈沟槽宽度b 、b 1、b 2

上

轴向密封时沟槽深度h

上

与公差(摘自GB3452.3-88)

1.1

槽底圆角半径r 1

0.2~0.4

槽棱圆角半径r 2

O形圈截面直径d 2

1.8

轴向密封沟 槽尺寸

沟槽宽度b 沟槽深度h 槽底圆角半径r 1

2.6 1.280Leabharlann 2~0.4槽棱圆角半径r 2

缸内径d 4

上偏差:+0.06, 下偏差:0

沟槽槽底直径(活塞密封)d 3

上偏差:0, 下偏差:-0.04

总公差值d 3+d 4

上偏差:- 上偏差:-0.03, 上偏差:-0.03,

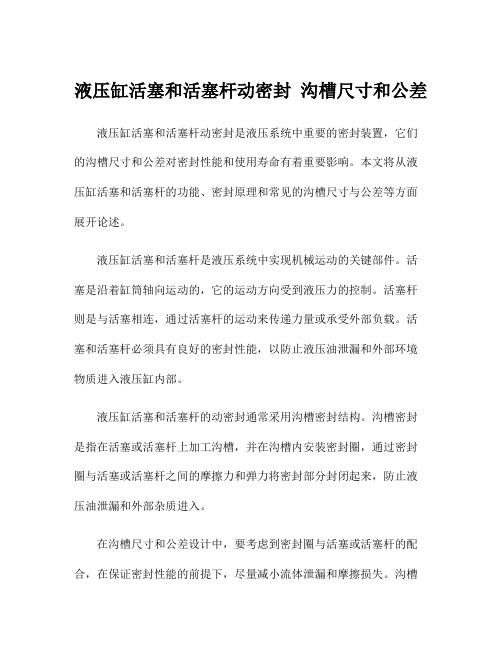

液压缸活塞和活塞杆动密封 沟槽尺寸和公差

液压缸活塞和活塞杆动密封沟槽尺寸和公差液压缸活塞和活塞杆动密封是液压系统中重要的密封装置,它们的沟槽尺寸和公差对密封性能和使用寿命有着重要影响。

本文将从液压缸活塞和活塞杆的功能、密封原理和常见的沟槽尺寸与公差等方面展开论述。

液压缸活塞和活塞杆是液压系统中实现机械运动的关键部件。

活塞是沿着缸筒轴向运动的,它的运动方向受到液压力的控制。

活塞杆则是与活塞相连,通过活塞杆的运动来传递力量或承受外部负载。

活塞和活塞杆必须具有良好的密封性能,以防止液压油泄漏和外部环境物质进入液压缸内部。

液压缸活塞和活塞杆的动密封通常采用沟槽密封结构。

沟槽密封是指在活塞或活塞杆上加工沟槽,并在沟槽内安装密封圈,通过密封圈与活塞或活塞杆之间的摩擦力和弹力将密封部分封闭起来,防止液压油泄漏和外部杂质进入。

在沟槽尺寸和公差设计中,要考虑到密封圈与活塞或活塞杆的配合,在保证密封性能的前提下,尽量减小流体泄漏和摩擦损失。

沟槽尺寸是指沟槽的几何形状和尺寸参数,包括沟槽宽度、深度、半径等。

公差则是指沟槽尺寸与设计要求之间的偏差范围。

常见的活塞沟槽形式有矩形沟槽、V形沟槽和U形沟槽等,具体的沟槽形式会根据实际应用需求和密封器件的选择而有所不同。

矩形沟槽是常用的一种形式,其几何形状简单,易于加工和安装。

V形沟槽和U形沟槽在一定程度上可以提高密封性能,减小沟槽与密封圈之间的接触面积,降低摩擦损失。

不同的沟槽形式适用于不同的工况和密封要求。

沟槽尺寸和公差的设计应根据液压缸活塞和活塞杆的工作压力、速度和工作温度等因素进行合理的选择。

沟槽尺寸的设计应保证密封圈与沟槽之间有一定的压缩量,以保证密封性能。

通常情况下,沟槽尺寸的公差应控制在较小的范围内,以保证活塞或活塞杆的密封性能和工作寿命。

除了沟槽尺寸和公差的设计,对于液压缸活塞和活塞杆的动密封还需考虑密封圈的选择和安装。

密封圈的种类有很多,常见的有O型圈、双向密封圈和密封垫等。

密封圈安装时应注意密封圈的正确选择和合理安装,以保证密封效果。

液压标准——精选推荐

液压标准⼀、采标情况:idt或IDT表⽰等同采⽤;eqv或MOD表⽰等效或修改采⽤;neq表⽰⾮等效采⽤。

⼆、国家标准GB/T 786.1-1993(2001*)液压⽓动图形符号eqv ISO 1219‐1:1991GB/T 2346-2003 流体传动系统及元件公称压⼒系列ISO 2944:2000,MODGB/T 2347-1980(1997)液压泵及马达公称排量系列eqv ISO 3662:1976GB/T 2348-1993(2001*)液压⽓动系统及元件缸内径及活塞杆外径neq ISO 3320:1987GB/T 2349-1980(1997)液压⽓动系统及元件缸活塞⾏程系列eqv ISO 4393:1978GB/T 2350-1980(1997)液压⽓动系统及元件活塞杆螺纹型式和尺⼨系列 eqv ISO 4395:1978GB/T 2351-1993 液压⽓动系统⽤硬管外径和软管内径neq ISO 4397:1978GB/T 2352—2003 液压传动隔离式蓄能器压⼒和容积范围及特征量ISO 5596:1999,IDTGB/T 2353.1-1994 液压泵和马达安装法兰和轴伸的尺⼨系列及标记neq ISO 3019‐2:1986 第⼀部分:⼆孔和四孔法兰和轴伸GB/T 2353.2-1993(2001*)液压泵和马达安装法兰与轴伸的尺⼨系列和标记(⼆)neq ISO 3019‐3:1988 多边形法兰(包括圆形法兰)GB/T 2514-1993 四油⼝板式液压⽅向控制阀安装⾯eqv ISO 4401:1980GB/T 2877-1981 ⼆通插装式液压阀安装连接尺⼨GB/T 2878-1993 液压元件螺纹连接油⼝型式和尺⼨neq ISO 6149:1980GB/T 2879-1986 液压缸活塞和活塞杆动密封沟槽型式、尺⼨和公差neq ISO 5597:1987GB/T 2880-1981 液压缸活塞和活塞杆窄断⾯动密封沟槽尺⼨系列和公差 GB/T 3452.1-1992 液压⽓动⽤O形橡胶密封圈尺⼨系列及公差neq ISO 3601‐1:1988GB/T 3452.2-1987 O形橡胶密封圈外观质量检验标准GB/T 3452.3-1988 液压⽓动⽤O形橡胶密封圈沟槽尺⼨和设计计算准则neq ISO/DIS 3601‐2GB/T 3766-2001 液压系统通⽤技术条件eqv ISO 4413: 1998GB/T 6577-1986 液压缸活塞⽤带⽀承环密封沟槽型式、尺⼨和公差neq ISO 6547:1981GB/T 6578-1986 液压缸活塞杆⽤防尘圈沟槽型式、尺⼨和公差neq ISO 6195:1986GB/T 7932-2003 ⽓动系统通⽤技术条件ISO 4414:1998,IDTGB/T 7934-1987 ⼆通插装式液压阀技术条件GB/T 7935-1987 液压元件通⽤技术条件neq NFPA T 310.3GB/T 7936-1987 液压泵、马达空载排量测定⽅法neq ISO/DP 8426 (1988版)GB/T 7937-2002 液压⽓动⽤管接头及其相关元件公称压⼒系列neq ISO 4399:1995GB/T 7938-1987 液压缸及⽓缸公称压⼒系列neq ISO 3322:1975GB/T 7939-1987 液压软管总成试验⽅法neq ISO 6605:1986GB/T 7940.1-2001 ⽓动五⽓⼝⽓动⽅向控制阀第⼀部分:不带电⽓接头的安装⾯idt ISO 5599‐1:1989GB/T 7940.2-2001 ⽓动五⽓⼝⽓动⽅向控阀第⼆部分:带电⽓接头的安装⾯idt ISO 5599‐2:1990GB/T 7940.3-2001 ⽓动五⽓⼝⽓动⽅向控制阀第三部分功能识别编码体系idt ISO 5599‐3:1990GB/T 8098-2003 液压传动带补偿的流量控制阀安装⾯ISO 6263:1997,MODGB/T 8099-1987 液压叠加阀安装⾯neq ISO 4401‐1980GB/T 8100-1987 板式联接液压压⼒控制阀(不包括溢流阀)、顺序阀、 neq ISO/DIS 5781(1987) 卸荷阀、节流阀和单向阀安装⾯GB/T 8101-2002 液压溢流阀安装⾯ISO 6264:1998,MODGB/T 8102-1987 缸内径8~25mm的单杆⽓缸安装尺⼨neq ISO 6432:1985GB/T 8104-1987 流量控制阀试验⽅法neq ISO/DIS 6403(1988)GB/T 8105-1987 压⼒控制阀试验⽅法neq ISO/DIS 6403(1988)GB/T 8106-1987 ⽅向控制阀试验⽅法neq ISO/DIS 6403(1988)GB/T 8107-1987 液压阀压差—流量特性试验⽅法neq ISO/DIS 4411(1986)GB/T 9065.1-1988 液压软管接头连接尺⼨扩⼝式GB/T 9065.2-1988 液压软管接头连接尺⼨卡套式GB/T 9065.3-1988 液压软管接头连接尺⼨焊接式或快换式GB/T 9094-1988(1997)液压缸⽓缸安装尺⼨和安装型式代号eqv ISO 6099:1985GB/T 9877.1-1988 旋转轴唇形密封圈结构尺⼨系列第⼀部分内包⾻架旋转轴唇形密封圈GB/T 9877.2-1988 旋转轴唇形密封圈结构尺⼨系列第⼆部分外露⾻架旋转轴唇形密封圈GB/T 9877.3-1988 旋转轴唇形密封圈结构尺⼨系列第三部分装配式旋转轴唇形密封圈GB/T 14034-1993 24°⾮扩⼝液压管接头连接尺⼨GB/T 14036-1993 液压缸活塞杆端带关节轴承⽿环安装尺⼨neq ISO 6982:1982GB/T 14038-1993(2001)⽓缸⽓⼝螺纹neq ISO 7180:1986GB/T 14039-2002 液压传动油液固体颗粒污染等级代号ISO 4406:1999,MODGB/T 14041.1-1993 液压滤芯结构完整性检验⽅法neq ISO 2942:1974GB/T 14041.2-1993 液压滤芯材料与液体相容性检验⽅法neq ISO 2943:1974GB/T 14041.3-1993(2001)液压滤芯抗破裂性检验⽅法neq ISO 2941:1974GB/T 14041.4-1993(2001)液压滤芯额定轴向载荷检验⽅法neq ISO 3723:1976GB/T 14042-1993(2001)液压缸活塞杆端柱销式⽿环安装尺⼨neq ISO 6981:1982GB/T 14043-1993 液压控制阀安装⾯标识代号eqv ISO 5783:1981GB/T 14513-1993(2001)⽓动元件流量特性的测定neq ISO/DIS 6358(1989)GB/T 14514.1-1993(2001)⽓动管接头试验⽅法neq JIS 8381‐85GB/T 14514.2-1993(2001)⽓动快换接头试验⽅法neq ISO 6150:1988GB/T 15242.1-1994(2001)液压缸活塞和活塞杆动密封装置⽤同轴密封件尺⼨系列和公差GB/T 15242.2-1994(2001)液压缸活塞和活塞杆动密封装置⽤⽀承环尺⼨系列和公差GB/T 15242.3-1994(2001)液压缸活塞和活塞杆动密封装置⽤同轴密封 neq ISO 7425‐1:1988ISO 7425‐2:1989 件安装沟槽尺⼨和公差GB/T 15242.4-1994(2001)液压缸活塞活塞杆动密封装置⽤⽀承环安装沟槽尺⼨和公差GB/T 15622-1995(2001)液压缸试验⽅法neq JIS B 8354‐1985GB/T 15623.1-2003 液压传动电调制液压控制阀第1部分:ISO 10770‐1:1998,MOD 四通⽅向流量控制阀试验⽅法GB/T 15623.2-2003 液压传动电调制液压控制阀第1部分:ISO 10770‐2:1998,MOD 三通⽅向流量控制阀试验⽅法GB/T 17446-1998 流体传动系统及元件术语idt ISO 5598:1985GB/T 17483-1998 液压泵空⽓传声噪声级测定规范eqv ISO 4412‐1:1991GB/T 17484-1998 液压油液取样容器净化⽅法的鉴定和控制GB/T 17485-1998 液压泵、马达和整体传动装置参数定义和字母符号 idt ISO 4391:1983GB/T 17486-1998 液压过滤器压降流量特性的评定idt ISO 3968:1981GB/T 17487-1998 四油⼝和五油⼝液压伺服阀安装⾯idt ISO 10372:1992GB/T 17488-1998 液压滤芯流动疲劳特性的验证idt ISO 3724:1976GB/T 17489-1998 液压颗粒污染分析从⼯作系统管路中提取液样idt ISO 4021:1992GB/T 17490-1998 液压控制阀油⼝、底板、控制装置和电磁铁的标识idt ISO 9461:1992GB/T 17491-1998 液压泵、马达和整体传动装置稳态性能的测定idt ISO 4409:1986GB/T 18853-2002 液压传动过滤器评定滤芯过滤性能的多次通过⽅法ISO 16889:1999,MODGB/T 18854-2002 液压传动液体⾃动颗粒计数器的校准ISO 11171:1999,MOD三、⾏业标准JB/T 2184-1977 液压元件型号编制⽅法JB/T 5120-2000 摆线转阀式全液压转向器JB/T 5919-1991(2001)曲轴连杆径向柱塞液压马达安装法兰与轴伸尺⼨和标记(⼀)JB/T 5920.1-1991(2001)内曲线(向外作⽤)式低速⼤扭矩液压马达安装法兰和轴伸的尺⼨系列第⼀部分 20~25MPa的轴转马达JB/T 5921-1991(2001)液压系统⽤冷却器基本参数JB/T 5922-1991 液压⼆通插装阀图形符号JB/T 5923-1997 ⽓动⽓缸技术条件neq JIS B83771991JB/T 5924-1991参照NFPA/T2.6.1M‐1974 液压元件压⼒容腔体的额定疲劳压⼒和额定静态压⼒验证⽅法JB/T 5963-1991 ⼆通、三通、四通螺纹式插装阀阀孔尺⼨JB/T 5967-1991(2001)⽓动元件及系统⽤空⽓介质质量等级JB/T 6375-1992(2001)⽓动阀⽤橡胶密封圈尺⼨系列和公差JB/T 6376-1992(2001)⽓动阀⽤橡胶密封圈沟槽尺⼨和公差JB/T 6377-1992(2001)⽓动⽓⼝连接螺纹型式和尺⼨JB/T 6378-1992(2001)⽓动换向阀技术条件JB/T 6379-1992(2001)参照ISO 6431:1992 缸内径32~320mm的可拆式单杆⽓缸安装尺⼨JB/T 6656-1993(2001)⽓缸⽤密封圈安装沟槽型式、尺⼨和公差JB/T 6657-1993(2001)⽓缸⽤密封圈尺⼨系列和公差JB/T 6658-1993(2001)⽓动⽤O形橡胶密封圈沟槽尺⼨和公差JB/T 6659-1993(2001)⽓动⽤O形橡胶密封圈尺⼨系列和公差JB/T 6660-1993(2001)⽓动⽤橡胶密封圈通⽤技术条件JB/T 7033-1993(2001)参照ISO 9110‐1: 1990 液压测量技术通则JB/T 7034-1993 液压隔膜式蓄能器型式和尺⼨JB/T 7035.1-1993 液压囊式蓄能器型式和尺⼨ A型JB/T 7035.2-1993 液压囊式蓄能器型式和尺⼨ AB型JB/T 7036-1993 液压隔离式蓄能器技术条件JB/T 7037-1993 液压隔离式蓄能器试验⽅法JB/T 7038-1993 液压隔离式蓄能器壳体技术条件JB/T 7039-1993 液压叶⽚泵技术条件JB/T 7040-1993 液压叶⽚泵试验⽅法JB/T 7041-1993 液压齿轮泵技术条件JB/T 7042-1993 液压齿轮泵试验⽅法JB/T 7043-1993 液压轴向柱塞泵技术条件JB/T 7044-1993 液压轴向柱塞泵试验⽅法JB/T 7046-1993(2001)参照NFPA/T3.4.7M‐1975 液压蓄能器压⼒容腔体的额定疲劳压⼒和额定静态压⼒验证⽅法JB/T 7056-1993(2001)⽓动管接头通⽤技术条件JB/T 7057-1993(2001)调速式⽓动管接头技术条件JB/T 7058-1993(2001)快换式⽓动管接头技术条件JB/T 7373-1994(2001)齿轮齿条摆动⽓缸JB/T 7374-1994 ⽓动空⽓过滤器技术条件JB/T 7375-1994 ⽓动油雾器技术条件JB/T 7376-1994 ⽓动空⽓减压阀技术条件JB/T 7377-1994(2001)缸内径32~250mm整体式单杆⽓缸安装尺⼨eqv ISO 6430:1992JB/T 7857-1995(2001)液压阀污染敏感度评定⽅法JB/T 7858-1995(2001)液压元件清洁度评定⽅法及液压元件清洁度指标 JB/T 7938-1999 液压泵站油箱公称容量系列JB/T 7939-1999 单活塞杆液压缸两腔⾯积⽐eqv ISO 7181:1991JB/T 8727-1998 液压软管总成JB/T 8728-1998 低速⼤扭矩液压马达JB/T 8729.2-1998 液压多路换向阀技术条件JB/T 8729.2-1998 液压多路换向阀试验⽅法JB/T 8884-1999**(JB/Z 347-89)⽓动元件产品型号编制⽅法JB/T 8885-1999**(ZBJ 22008‐88)液压软管总成技术条件JB/T 9157-1999 液压⽓动⽤球涨式堵头安装尺⼨JB/T 10205-2000 液压缸技术条件JB/T 10206-2000 摆线液压马达JB/T 10364-2002 液压单项阀JB/T 10365-2002 液压电磁换向阀JB/T 10366-2002 液压调速阀JB/T 10367-2002 液压减压阀JB/T 10368-2002 液压节流阀JB/T 10369-2002 液压⼿动及滚轮换向阀JB/T 10370-2002 液压顺序阀JB/T 10371-2002 液压卸荷溢流阀JB/T 10372-2002 液压压⼒继电器JB/T 10373-2002 液压电液动换向阀和液动换向阀 JB/T 10374-2002 液压溢流阀。

液压缸活塞和活塞杆动密封装置尺寸系列 第3部分:同轴密封件沟槽尺寸系列和公差-编制说明

液压缸活塞和活塞杆动密封装置尺寸系列第3部分:同轴密封件沟槽尺寸系列和公差征求意见稿编制说明一、工作简况1.任务来源国标委综合〔2018〕60号文“关于下达2018年第三批国家标准制修订计划的通知”中下达了《液压缸活塞及活塞杆动密封装置用同轴密封件沟槽尺寸系列和公差》的国标修定计划,计划编号为20181671-T-604,计划要求24个月完成。

该标准由全国液压气动标准化技术委员会归口(SAC/TC3),并由广州机械科学研究院有限公司负责起草。

该项目执行单位为全国液压气动标委会密封装置分技术委员会(TC3/SC3)。

2.主要参加单位和工作组成员主要参加单位: 广州机械科学研究院有限公司、西北橡胶塑料研究设计院有限公司、烟台未来自动装备有限责任公司、河北华密封橡胶科技股份有限公司。

工作组成员有:邱召佩、曹常贞、吕新春、郭学敬。

3.制定过程(1)预阶段(2018.10-2019.2)广州机械科学研究院有限公司在接到负责组织本标准的修订工作任务后,对标准的起草工作进行了前期调研。

调研过程中了解到的相关情况如下:A、GB/T15242.3-94中的沟槽尺寸系列不够丰富,规格仅到500,且沟槽截面涵盖不够广,无13.65mm×9.5mm,17.5mm×17.5mm等沟槽断面。

B、GB/T 15242.3-94缺少产品系列号,不便产品的查询和表述。

C、GB/T 15242.3-94中的导入角轴向长度偏小,装配中易损坏密封。

D、GB/T 15242.3-94中的间隙是按照直径大小给的,不太合理,且间隙值偏大,影响密封性能和寿命。

(2)起草阶段(2019.3-)通过预阶段的调研,广州机械科学研究院有限公司确定了GB/T 15242.3-1994的修订方向。

在修订过程中,广州机械科学研究院有限公司重新查阅、对比国内外的相关标准,在参考国外标准和国内液压缸主机厂、密封件的设计制造和应用等情况下,除了编辑性的修改对外,还对GB/T15242.3-1994中的技术参数进行了修订,参考国家标准GB/T 1.1-2009编制规则,编制了完成标准的工作组讨论稿。

o型圈规格型号及沟槽尺寸公差

1.57

2.37

3.24

4.86

6.43

静密封

1.42

2.15

2.85

4.36

5.89

最小导角长度Zmin

1.1

1.5

1.8

2.7

3.6

槽底圆角半径r1

0.2~0.4

0.4~0.8

0.8~1.2

槽棱圆角半径r2

0.1~0.3

轴向密封沟槽尺寸

O形圈截面直径d2

1.80

2.65

3.55

5.30

*

*

*

265

*

*

*

*

272

*

*

*

*

*

280

*

*

*

*

290

*

*

*

*

*

300

*

*

*

*

307

*

*

100

*

*

*

315

*

*

103

*

*

325

*

*

106

*

*

*

335

*

*

109

*

*

*

345

*

*

112

*

*

*

*

355

*

*

115

*

*

*

365

*

*

118

*

*

*

*

375

*

*

122

*

*

*

387

*

*

125

*

*

*

液压油缸设计计算公式

液压油缸的主要设计技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2. 进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.255.油缸行程;6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。

应该说是合格与不合格吧?好和合格还是有区别的。

二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸的主要指标之。

液压油缸常用计算公式液压油缸常用计算公式项目公式符号意义液压油缸面积(cm 2 ) A =πD 2 /4 D :液压缸有效活塞直径(cm) 液压油缸速度(m/min) V = Q / A Q :流量(l / min)液压油缸需要的流量(l/min) Q=V×A/10=A×S/10tV :速度(m/min)S :液压缸行程(m)t :时间(min)液压油缸出力(kgf) F = p × AF = (p × A) -(p×A)( 有背压存在时)p :压力(kgf /cm 2 )泵或马达流量(l/min) Q = q × n / 1000 q :泵或马达的几何排量(cc/rev) n :转速(rpm )泵或马达转速(rpm) n = Q / q ×1000 Q :流量(l / min) 泵或马达扭矩(N.m) T = q × p / 20π液压所需功率(kw) P = Q × p / 612管内流速(m/s) v = Q ×21.22 / d 2 d :管内径(mm)管内压力降(kgf/cm 2 )△P=0.000698×USLQ/d 4U :油的黏度(cst)S :油的比重L :管的长度(m)Q :流量(l/min)d :管的内径(cm)液压常用计算公式项目公式符号意义液壓缸面積(cm2) A =πD2/4D:液壓缸有效活塞直徑 (cm)液壓缸速度(m/min)V = Q / A Q:流量 (l / min) 液壓缸需要的流Q=V×A/10=A×V:速度 (m/min)非标液压、机电、试验、工控设备开发研制。

o型圈规格型号及沟槽尺寸公差

9.7

沟槽深度h

1.28

1.97

2.75

4.24

5.72

槽底圆角半径r1

0.2~0.4

0.4~0.8

0.8~1.2

槽棱圆角半径r2

0.1~0.3

沟槽尺寸公差

缸内径d4

上偏差:+0.06,

下偏差:0

上偏差:+0.07,

下偏差:0

上偏差:+0.02,

下偏差:0

上偏差:+0.08,

下偏差:0

上偏差:+0.11,

4.86

6.43

静密封

1.42

2.15

2.85

4.36

5.89

最小导角长度Zmin

1.1

1.5

1.8

2.7

3.6

槽底圆角半径r1

0.2~0.4

0.4~0.8

0.8~1.2

槽棱圆角半径r2

0.1~0.3

轴向密封沟槽尺寸

O形圈截面直径d2

1.80

2.65

3.55

5.30

7.00

沟槽宽度b

2.6

3.8

5.0

*

*

280

*

*

*

*

290

*

*

*

*

*

300

*

*

*

*

307

*

*

100

*

*

*

315

*

*

103

*

*

325

*

*

106

*

*

*

335

*

*

109

*

密封件标准

往复运动橡胶密封圈外观质量标准编号:GB/T 15325-1994往复运动橡胶密封圈结构尺寸系列第1部分:单向xx橡胶xx圈标准编号:GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第2部分:双向xx橡胶xx圈标准编号:GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第3部分:橡胶防尘密封圈标准编号:GB/T10708.3-2000液压缸活塞和活塞杆动密封装置用同轴密封件尺寸系列和公差标准编号:GB/T15242.1-1994液压缸活塞和活塞杆动密封装置用支承环尺寸系列和公差标准编号:GB/T15242.2-1994压缸活塞和活塞杆动密封装置用同轴密封件安装沟槽尺寸系列和公差标准编号:GB/T15242.3-1994液压缸活塞和活塞杆动密封装置用支承环安装沟槽尺寸系列和公差标准编号:GB/T15242.4-1994液压缸活塞和活塞杆动xx沟槽尺寸和公差标准编号:GB/T 2879-2005液压支架xx、千斤顶密封件第1部分:分类标准编号:MT/T 1164-2011采煤综合机械化设备橡胶密封件用胶料标准编号:HG/T 3326-2007煤矿用xx千斤顶聚氨酯密封圈技术条件标准编号:MT/T 985-2006密封件为热塑性材料的旋转轴唇形密封圈第1部分: 基本尺寸和公差标准编号:GB/T21283.1-2007密封件为热塑性材料的旋转轴唇形密封圈第2部分: 词汇标准编号:GB/T21283.2-2007密封件为热塑性材料的旋转轴唇形密封圈第3部分:贮存、搬运和安装标准编号:GB/T21283.3-2008密封件为热塑性材料的旋转轴唇形密封圈第4部分:性能试验程序标准编号:GB/T21283.4-2008密封件为热塑性材料的旋转轴唇形密封圈第5部分外观缺陷的识别标准编号:GB/T21283.5-2008液压气动用O形橡胶密封圈第1部分:尺寸系列及公差标准编号:GB/T3452.1-2005液压气动用O形橡胶密封圈第2部分:外观质量检验规范标准编号:GB/T3452.2-2007液压气动用O形橡胶密封圈沟槽尺寸标准编号:GB/T3452.3-2005液压缸活塞用带支承环密封沟槽型式、尺寸和公差标准编号:GB/T 6577-1986液压支架xx、千斤顶密封件第2部分:沟槽型式、尺寸和公差标准编号:MT/T 1165-2011往复运动橡胶密封圈材料标准编号:HG/T 2810-2008。

液压设计常用资料-密封沟槽尺寸

径向密封沟槽尺寸O形密封圈截面直径d2 1.80 2.65 3.55 5.307.00沟槽宽度b气动动密封 2.2 3.4 4.6 6.9 9.3 液压动密封和静密封b 2.4 3.6 4.8 7.1 9.5b1 3.8 5.0 6.2 9.0 12.3b2 5.2 6.4 7.6 10.9 15.1沟槽深度t活塞密封(计算d3用)液压动密封气动动密封静密封1.422.16 2.96 4.48 5.951.462.233.034.65 6.201.382.07 2.74 4.19 5.67 活塞杆密封(计算d6用)液压动密封气动动密封静密封1.472.243.074.66 6.161.572.373.244.86 6.431.422.15 2.85 4.36 5.89导角长度z min 1.1 1.5 1.8 2.7 3.6 槽底圆角半径r10.2~0.4 0.4~0.8 0.8~1.2 槽棱圆角半径r20.1~0.3沟槽尺寸计算方法活塞密封沟槽:d3max =d4min-2t活塞杆密封沟槽:d6min =d5max+2t轴向密封沟槽尺寸O形密封圈截面直径d2 1.80 2.65 3.55 5.30 7.00 沟槽宽度b 2.6 3.8 5.0 7.3 9.7沟槽深度h 1.28 1.97 2.75 4.24 5.72 槽底圆角半径r10.2~0.4 0.4~0.8 0.8~1.2 槽棱圆角半径r20.1~0.3沟槽尺寸计算方法受内压的沟槽形式:d7=d1-2d2受外压的沟槽形式:d8 =d1沟槽各尺寸公差沟槽尺寸O形密封圈截面直径d21.802.653.55 5.30 7.00 缸孔直径d4+0.06+0.07+0.08+0.09+0.11O形圈沟槽内径d3-0.04 0-0.05-0.06-0.07-0.09总公差d3+d40.10 0.12 0.14 0.16 0.20O形圈使用范围字母代号d1—O形圈内径d2—O形圈截面直径d3—O形圈沟槽内径(活塞密封时,沟槽底直径)d4—缸孔直径d5—活塞杆直径d6—O形圈沟槽外径(活塞杆密封时,沟槽底直径)d7—轴向密封时沟槽外径(受内压)d8—轴向密封时沟槽内径(受外压)d9—活塞直径(活塞密封)d10—O形圈截面直径b—O形圈沟槽宽度b1—加1个挡圈的O形圈沟槽宽度b2—加2个挡圈的O形圈沟槽宽度z—导角长度r1—槽底圆角半径r2—槽棱圆角半径2g—径向间隙油缸组合密封结构尺寸活塞密封活塞杆密封缸径D(H9)L2+0.2S1max重载标准轻载20MPa40MPa 15~3540~75 3.20.50.3 15~3540~7580~130 4.240~7580~130135~320 6.30.60.4 80~130135~320350~6508.1135~320350~6500.70.5TL 支撑环及防尘圈选用尺寸如有侵权请联系告知删除,感谢你们的配合!。

液压气动用O型橡胶密封圈沟槽尺寸

GB/径向密封活塞密封沟槽活塞密封沟槽型式应符合图1的规定图1 径向密封的活塞密封沟槽型式活塞杆密封沟槽活塞杆密封沟槽型式应符合图2规定。

图2 径向密封的活塞杆密封沟槽型式带挡圈的沟槽带挡圈的沟槽型式应符合图3的规定。

图3 径向密封带挡圈密封沟槽型式2GB/ 轴向密封受内部压力的沟槽受内部压力的沟槽型式应符合图4的规定。

图4 轴向密封受内部压力的沟槽型式受外部压力的沟槽受外部压力的沟槽型式应符合图5的规定。

图5 轴向密封受外部压力的沟槽型式5 O型圈沟槽尺寸与公差径向密封径向密封的沟槽型式见图1-图3。

径向密封的沟槽尺寸径向密封的沟槽尺寸应符合表1的规定表1 径向密封的沟槽尺寸O型密封圈直径d2沟槽宽度气动动密封液压动密封或静密封bb1b23 GB/6 O形密封圈的应用选择和沟槽尺寸的确定O形圈的应用选择在可以选用几种截面O形圈的情况下,应优先选用大截面的O形圈。

表5给出按GB/选择的O形圈对于径向静密封和动密封的适用范围。

表5 径向静密封和动密封的适用范围O形圈规格范围/mm应用活塞密封活塞杆密封d2d1液压动密封气动动密封静密封液压动密封气动动密封静密封▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲注:“▲”为推荐使用的密封型式。

O形圈沟槽尺寸的确定径向密封对于液压应用,活塞动密封的O形圈沟槽尺寸及公差应依照表1、表3和表6确定。

对于气动应用,活塞动密封的O形圈沟槽尺寸及公差应依照表1、表3和表7确定。

对于液压、气动应用,活塞静密封的O形圈沟槽尺寸及公差应依照表1、表3和表8确定。

对于液压应用,活塞杆动密封的O形圈沟槽尺寸及公差应依照表1、表3和表9确定。

对于气动应用,活塞杆动密封的O形圈沟槽尺寸及公差应依照表1、表3和表10确定。

对于液压、气动应用,活塞杆静密封的O形圈沟槽尺寸及公差应依照表1、表3和表11确定。

轴向密封受内部压力时,O形圈沟槽尺寸及公差应依照表2、表3和表12确定。

o型圈规格型号及沟槽尺寸公差

下偏差:-0.09

上偏差:-0.03,

下偏差:-0.10

上偏差:-0.04,

下偏差:-0.13

沟槽槽底直径(活塞杆密封)d6

上偏差:+0.06,

下偏差:0

上偏差:+0.07,

下偏差:0

上偏差:+0.08,

下偏差:0

上偏差:+0.09,

下偏差:0

上偏差:+0.11,

下偏差:0

总公差值d5+d6

±2.10

*

*

106

*

*

*

335

*

*

109

*

*

*

345

*

*

112

*

*

*

*

355

*

*

115

*

*

*

365

*

*

118

*

*

*

*

375

*

*

122

±0.90

*

*

*

387

*

*

125

*

*

*

*

400

*

*

128

*

*

*

412

±2.60

*

132

*

*

*

*

425

*

136

*

*

*

437

*

140

*

*

*

*

450

*

145

*

*

*

462

*

150

*

*

230

*

o型圈规格型号及沟槽尺寸公差

1.80

2.65

3.55

5.30

7.00

沟槽宽度b

2.6

3.8

5.0

7.3

9.7

沟槽深度h

1.28

1.97

2.75

4.24

5.72

槽底圆角半径r1

0.2~0.4

0.4~0.8

0.8~1.2

槽棱圆角半径r2

0.1~0.3

沟槽尺寸公差

缸内径d4

上偏差:+0.06, 下偏差:0

上偏差:+0.07, 下偏差:0

O型圈规格表(GB3452.1-92)之樊仲川亿创作

创作时间:二零二一年六月三十日

内径

截面直径

内径

截面直径

±

±

±

±

±

±

±

±

±

±.015

内径

公差

内径

公差

±

*

±

*

*

*

*

*

*

*

*

****源自****

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

±

*

o型圈规格型号及沟槽尺寸公差

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

±

*

*

*

*

*

*

*

*

*

*

*

*

内径

截面直径

内径

截面直径

±

±

±

±

±

±

±

±

±

±.015

内径

公差

内径

公差

±

*

*

*

224

±

*

*

*

*

230

*

*

*

*

*

236

*

*

*

*

243

*

*

*

*

*

250

*

*

±

*

*

258

±

*

*

*

*

*

265

*

*

*

*

272

*

*

*

*

*

280

下偏差:

上偏差:0,

下偏差:

上偏差:0,

下偏差:

总公差值d3+d4

活塞直径d0

f7

活塞杆直径d5

上偏差:,

下偏差:

上偏差:,

下偏差:

上偏差:,

下偏差:

上偏差:,

下偏差:

上偏差:,

液压标准

JB/T10205-2000液压缸技术条件

JB/T 7939-1999单活塞杆液压缸两腔面积比

GB/T15242.2-2001液压缸活塞和活塞杆动密封装置用支承环尺寸系列和公差

GB/T15242.3-2001液压缸活塞和活塞杆动密封装置用同轴密封

GB/T15622-2001液压缸试验方法

恩……还有这个,液压通用的

GB/T3452.1-1992液压气动用O形橡胶密封圈尺寸系列及公差

无论是普通O型圈密封还是各种组合密封如车氏密封等都要反复用到。

GB/T2348-2001液压气动系统及元件缸内径及活塞杆外径

GB/T2349-1997液压气动系统及元件缸活塞行程系列

GB/T2350-1997液压气动系统及元件活塞杆螺纹型式和尺寸系列

GB/T14036-1993液压缸活塞杆端带关节轴承耳环安装尺寸

GB/T15242.1-2001液压缸活塞和活塞杆动密封装置用同轴密封件尺寸系列和公差

GB/T2879-1986液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差

GB/T2880-1981液压缸活塞和活塞杆窄断面动密封ห้องสมุดไป่ตู้槽尺寸系列和公差

GB/T6577-1986液压缸活塞用带支承环密封沟槽型式、尺寸和公差

GB/T6578-1986液压缸活塞杆用防尘圈沟槽型式、尺寸和公差

GB/T7938-1987液压缸及气缸公称压力系列

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标题:液压缸活塞和活塞杆动密封沟槽尺寸和公差探讨

一、引言

液压系统广泛应用于各种工业领域,而活塞和活塞杆的密封沟槽尺寸和公差对系统性能有着重要影响。

本文将从深度和广度两个方面,探讨液压缸活塞和活塞杆动密封沟槽尺寸和公差的相关内容,以帮助读者更好地理解和应用。

二、液压缸活塞和活塞杆动密封

1. 活塞密封原理

活塞密封是液压缸中非常重要的部件,其密封性能直接影响着液压系统的工作效率和稳定性。

活塞密封通常由密封圈和密封沟槽构成,密封圈可为O型圈、Y型圈或斜面密封圈等,而密封沟槽的尺寸和公差对密封圈的安装和工作状态至关重要。

2. 活塞杆动密封原理

与活塞密封类似,活塞杆动密封也是液压缸中的重要部件。

它通常由密封圈和密封沟槽构成,密封圈可为双向密封圈、单向密封圈或组合密封圈等,而密封沟槽的尺寸和公差对密封圈的工作状态和寿命有着直接影响。

三、液压缸活塞和活塞杆动密封沟槽尺寸和公差的深度探讨

1. 沟槽尺寸的选择原则

液压缸活塞和活塞杆动密封沟槽的尺寸选择需符合以下原则:首先是

保证密封圈的可靠安装和工作状态,其次是考虑密封效果和密封寿命,最后是考虑生产和加工的可行性。

2. 公差的控制要求

在选择沟槽尺寸的对于公差的控制也至关重要。

公差过大会导致密封

圈的安装困难,而公差过小则会影响密封效果和密封寿命。

对于活塞

和活塞杆密封沟槽的公差,需在满足密封要求的前提下,尽量减小公

差范围。

四、液压缸活塞和活塞杆动密封沟槽尺寸和公差的广度探讨

1. 沟槽尺寸和公差的国际标准

液压缸活塞和活塞杆动密封沟槽的尺寸和公差通常遵循ISO标准或国

家标准。

了解和应用这些标准对于工程设计和产品加工都具有重要意义,能够保证密封部件的互换性和可靠性。

2. 沟槽尺寸和公差的影响因素

除了标准规定的尺寸和公差,实际生产过程中还需考虑材料特性、工

艺加工精度、密封圈形变和工作环境等多方面因素。

在设计和选择沟

槽尺寸和公差时,需要全面考虑多种影响因素,以确保密封部件的稳

定性和可靠性。

五、总结与展望

本文围绕液压缸活塞和活塞杆动密封沟槽尺寸和公差展开了深入探讨,并提出了沟槽尺寸选择原则和公差控制要求。

也介绍了国际标准和影

响因素,以帮助读者全面理解和应用相关知识。

未来,随着科技的发

展和工程技术的进步,液压缸活塞和活塞杆动密封沟槽尺寸和公差的

研究将更加深入和广泛,为液压系统的发展提供更好的技术支持。

六、个人观点

作为液压系统工程师,我深知液压缸活塞和活塞杆动密封沟槽尺寸和

公差对系统性能的重要影响。

在工程实践中,我经常与此类问题打交道,不断总结经验和加强学习,以更好地解决实际工程难题。

我相信

通过不断地研究和探讨,液压系统技术将会得到进一步提升,为工业

生产和科学研究带来更多便利和可能。

通过对液压缸活塞和活塞杆动密封沟槽尺寸和公差的全面探讨,相信

读者对相关知识已有了更深入的了解。

希望本文能为工程技术领域的

从业者提供一些思路和启发,共同推动液压系统技术的不断进步和创新。

一、液压缸活塞和活塞杆动密封的重要性

活塞和活塞杆是液压系统中关键的运动部件,其密封性能直接关系到

系统的工作效率和稳定性。

活塞动密封的作用是防止工作介质(一般

为液压油)从活塞与活塞缸之间泄漏,而活塞杆动密封则是为了防止

工作介质从油缸内泄漏到外界。

活塞和活塞杆的密封沟槽尺寸和公差

的选择至关重要。

二、沟槽尺寸的选择原则

选择活塞和活塞杆的密封沟槽尺寸需符合以下原则:首先是保证密封

圈的可靠安装和工作状态。

过大的沟槽尺寸会导致密封圈安装不紧密,从而容易发生泄漏;其次是考虑密封效果和密封寿命。

适当的沟槽尺

寸可以确保密封效果,延长密封圈的使用寿命;最后是考虑生产和加

工的可行性。

沟槽尺寸需要符合生产加工的技术要求,确保加工精度

和产品质量。

三、公差的控制要求

对于活塞和活塞杆密封沟槽的公差控制也是至关重要的。

公差过大会

导致密封圈的安装困难,不能保证密封效果;公差过小则会导致密封

圈的损坏和密封效果降低。

在选择公差时,需要充分考虑密封效果和

密封寿命,尽量减小公差范围,确保密封圈的稳定性和性能。

四、沟槽尺寸和公差的国际标准

液压缸活塞和活塞杆动密封沟槽的尺寸和公差通常遵循ISO标准或国

家标准。

了解和应用这些标准对于工程设计和产品加工都具有重要意义,能够保证密封部件的互换性和可靠性。

在实际生产中,需要严格

按照相关标准要求进行设计和加工,以确保密封件的质量和性能。

五、沟槽尺寸和公差的影响因素

除了标准规定的尺寸和公差,实际生产过程中还需考虑材料特性、工

艺加工精度、密封圈形变和工作环境等多方面因素。

材料特性对沟槽

尺寸和公差的选择有一定影响,需要根据材料的硬度、弹性模量等特性进行合理选择。

工艺加工精度直接影响着沟槽尺寸和公差的精度,需要严格控制加工工艺,确保沟槽尺寸和公差的准确性。

密封圈的形变和工作环境也会对沟槽尺寸和公差产生影响,需要综合考虑多方面因素,以保证密封件的稳定性和可靠性。

六、实际工程应用

在实际工程中,对于液压缸活塞和活塞杆动密封沟槽尺寸和公差的选择,需要结合具体的工作条件和要求,进行合理的设计和选择。

工程师需要充分理解各种密封圈和密封沟槽的特性和工作原理,根据实际情况进行合理的选择和设计,确保密封部件的可靠性和性能。

也需要结合国际标准和实际生产情况,进行严格的质量控制和检测,以确保产品的质量和安全性。

七、展望

随着科技的进步和工程技术的发展,液压系统技术将会不断提升,对于液压缸活塞和活塞杆动密封沟槽尺寸和公差的研究也将更加深入和广泛。

未来,随着新材料、新工艺和新技术的应用,对液压系统密封件的要求也将不断提高,因此需要不断加强研究和开发,推动液压系统技术的不断进步和创新,为工程实践和生产提供更多便利和可能。

对于液压缸活塞和活塞杆动密封沟槽尺寸和公差的选择,需要充分考虑多方面因素,确保密封部件的稳定性和可靠性。

通过加强研究和开

发,推动液压系统技术的不断进步和创新,可以更好地满足工程实践和生产的需求,为工程技术领域的进步作出贡献。