粉状有机肥生产操作规程

有机肥加工生产工艺流程

有机肥加工生产工艺流程LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】有机肥加工生产工艺流程有机肥加工生产工艺流程:畜禽粪便集中处理场或有机肥生产企业将会采用专用车辆到各个养殖场定时回收畜禽粪便,以免对道路路面形成二次污染,将回收的畜禽粪便直接进入发酵区。

经过一次发酵、二次陈化堆放。

首先消除了畜禽粪便的臭味。

在一次发酵时,应按比例加入秸秆,植物叶片,杂草粉末等植物茎杆叶。

同时应加入发酵菌种,将其中的粗纤维进行分解,以便粉碎后的粒度要求符合造粒生产的粒度要求。

将完成二次陈化堆放过程的发酵物料粉碎,进入混合搅拌系统,在混合搅拌前,根据配方,将N、P、K和其他一些微量元素均加入混合搅拌系统,开始搅拌,将混合后的物料输送如圆盘造粒系统,成粒经烘干机后进入冷却系统,将物料将至常温后开始筛分,符合要求的粒进入包膜机包裹涂膜后开始包装,不符合要求的粒经粉碎机粉碎后重新回到圆盘造粒系统,继续造粒。

经过以上若干程序,畜禽粪便变成了有机肥的主要原料,进入销售市场直接销售。

有机肥加工生产工艺流程大致包括为:原料选配(鸡粪、秸秆、污泥、草炭等)→发酵处理→配料混合→造粒→冷却筛选→计量封口→成品入库。

有机肥最新标准:粉状或颗粒状(Φ3—Φ4毫米)质量标准:参照有机肥料国家执行标准NY525—2011执行。

含水分≤30%,有机质≤45%,总养分(氮磷钾)≥5%,酸碱度PH值为鸡粪有机肥生产工艺流程为:有机肥原料(动物粪便、生活垃圾、枯枝烂叶、沼渣、废弃菌种等)发酵后进入半湿物料粉碎机进行粉碎,然后加入氮磷钾等元素(纯氮、五氧化二磷、氯化钾、氯化铵等)使所含矿物元素达到所需标准,然后有搅拌机进行搅拌,再进入造粒机制颗粒,出来后烘干,通过筛分机筛分,合格产品进行包装,不合格的返回造粒机进行造粒。

其中,原料的细度的合理搭配对于有机肥生产工艺流程至关重要。

原料细度越高,粘性就越好,造粒后的颗粒表面光洁度也就越高。

有机肥料生产线工艺流程

有机肥料生产线工艺流程

有机肥料生产线的工艺流程主要包括以下步骤:

1. 预处理:将原料进行破碎、粉碎或混合,以便于后续的加工处理。

2. 发酵:将经过预处理的原料与菌种混合,进行发酵。

发酵过程中会产生大量的热量和气体,需要控制好温度和通风,以保证发酵过程的顺利进行。

3. 除臭:发酵过程中会产生异味,需要进行除臭处理。

常用的除臭方法包括化学除臭、生物除臭等。

4. 干燥:发酵后的物料含水量较高,需要进行干燥处理。

常用的干燥方法包括自然干燥和机械干燥等。

5. 粉碎:干燥后的物料需要进行粉碎处理,以便于后续的造粒和包装。

6. 造粒:将经过粉碎处理的物料进行造粒,制成有机肥料颗粒。

7. 包装:将制成的有机肥料颗粒进行包装,以便于储存和运输。

以上是基本的有机肥料生产线工艺流程,具体的工艺流程可能会因不同的生产厂家和生产设备而有所不同。

有机肥生产工艺流程

有机肥生产工艺流程一般包括以下几个步骤:

1. 原料处理:将有机废弃物、畜禽粪便等原料进行初步处理,去除杂质和异物,然后进行粉碎、破碎等加工处理,以便后续的发酵处理。

2. 发酵处理:将经过处理的原料放入发酵堆中,加入适量的水分和发酵剂,进行发酵处理。

发酵时间一般为20-30天左右,期间需要进行翻堆、通风等操作,以保证发酵效果。

3. 精制处理:将发酵好的有机肥进行筛选、干燥、研磨等处理,去除杂质和异味,使其成为符合国家标准的有机肥产品。

4. 包装销售:将精制好的有机肥按照规格和包装要求进行包装,然后进行销售和配送。

需要注意的是,在整个生产过程中,需要严格控制温度、湿度、通风等因素,以保证有机肥的质量和安全性。

同时,还需要遵守环保法律法规,确保生产过程不对环境造成污染。

粉状有机肥生产流程

粉状有机肥生产流程## Organic Fertilizer Production Process in Powder Form.Introduction:Organic fertilizers are gaining popularity as a sustainable alternative to chemical fertilizers. Powdered organic fertilizers offer several advantages overtraditional forms, including ease of application andreduced transportation costs. Here is a comprehensive overview of the production process of powdered organic fertilizer:Raw Material Selection:The first step involves selecting high-quality organic materials such as animal manure, plant residues, and food waste. These materials are rich in essential plantnutrients like nitrogen, phosphorus, and potassium.Composting:The selected organic materials undergo a controlled composting process to break down complex organic matterinto simpler, plant-available nutrients. Composting techniques vary, including windrow composting, pile composting, and in-vessel composting.Drying:After composting, the organic matter is dried to reduce moisture content. Drying can be achieved through sun drying, mechanical drying, or a combination of both methods. Proper drying ensures that the final product is stable and easy to handle.Grinding:The dried organic matter is then ground into a fine powder. Grinding improves nutrient availability and facilitates uniform application. The particle size of the powder can be adjusted based on the desired applicationmethod.Screening:The ground powder is passed through a screen to remove any coarse particles or impurities. This step helps ensure a consistent and high-quality final product.Blending:To enhance the nutrient content or provide specific benefits, additional ingredients such as rock phosphate, bone meal, or seaweed extract can be blended with the powdered organic fertilizer. Blending allows for customization based on crop requirements.Packaging:The finished powdered organic fertilizer is packaged in suitable containers, such as bags or bulk containers. Proper packaging helps preserve the quality of the product during storage and transportation.## 粉状有机肥生产流程。

粉状有机肥生产操作规程

粉状有机肥生产操作规程粉状有机肥生产操作规程一、前期准备1. 确定生产工艺和设备,按照安全标准购置所需设备和原材料。

2. 对于生产设备进行检查和维护,确保设备正常运转。

3. 准备好所需的原材料并按照规定储存。

二、原材料处理1. 将原材料进行清洗,去除杂质和有害物质,并晾干。

2. 根据配方要求,将原材料按照一定比例进行混合,确保混合均匀。

3. 对于需要发酵的原材料,进行堆肥处理,确保达到发酵的要求。

三、发酵处理1. 将发酵原材料进行堆放,每次堆放应控制在一定范围内,避免一次性堆放过多。

2. 每天对堆放的原材料进行翻堆,保证发酵均匀,并及时调整湿度和通风情况。

3. 监测堆肥的温度和湿度,确保发酵过程中的环境条件符合要求。

4. 发酵期间,加入适量的水分,保持适度的湿度。

四、粉碎和筛分1. 经过发酵的原材料,根据生产工艺要求,进行粉碎处理。

2. 将粉碎后的原材料进行筛分,去除较大颗粒和杂质,确保产品的纯度。

五、配方和调配1. 根据产品要求,制定配方,并按照一定比例将原材料混合。

2. 调配过程中,注意控制好水分含量,避免过湿或过干。

六、干燥处理1. 将混合好的原材料进行初干燥,可以采用太阳能、烘箱或风干等方法。

2. 控制干燥温度和时间,确保产品质量。

七、包装和贮存1. 将干燥处理好的有机肥装入合适的包装袋中,并密封好。

2. 贴上产品标签,标注生产日期、生产批号、规格型号等信息。

3. 将包装好的产品进行堆放或储存,注意防潮防晒,并避免长时间受潮。

八、设备清洁和消毒1. 每次生产结束后,对生产设备进行清洗,并进行消毒处理。

2. 定期对设备进行维护和保养,确保设备的正常运转。

九、产品质量检验1. 定期对生产出的有机肥进行质量检查,包括外观、氮、磷、钾含量等指标。

2. 对于合格的产品进行包装标注,不合格产品进行整改或淘汰处理。

十、安全与环境保护1. 生产过程中,严格按照安全操作规程进行操作,注意人身安全。

2. 对于废弃物和废水,按照环保要求进行处理和处置。

有机肥生产工艺流程,有机肥的使用方法

有机肥生产工艺流程,有机肥的使用方法回答有机肥生产整个工艺流程可以简单分为前处理、一次发酵、后处理3个过程。

1、有机肥生产前处理阶段:堆肥原料运到堆场后,经磅秤称量,送到混合搅拌装置,不能和厂内生产、生活有机废水混合,必须用清水。

2、有机肥生产一次发酵阶段:将混合好后的原料用装载机送入一次发酵车间,堆成发酵堆,2天左右进行翻堆,并补充水分和养分。

3、有机肥生产后处理阶段:进一步对堆肥成品进行筛分,筛下物根据水分含量高低分别进行处理。

一、有机肥生产工艺流程有机肥生产整个工艺流程主要分为前处理、一次发酵、后处理3个过程。

1、有机肥生产前处理阶段(1)堆肥原料运到堆场后,经过磅秤称量就可以送到混合搅拌装置,堆肥原料不能和厂内生产、生活有机废水混合,一定要使用清水。

(2)然后再加入有机生物发酵复合菌(每吨原料加1-2kg),并按原料成分(鸡粪:木薯渣或菇渣:秸秆=6:2:2)粗调堆,有机肥料水分保持60%-65%、碳氮比为20-30,混合后进入下一工序。

(3)配料时一定要先将红糖用水溶化,再加入有机肥发酵生物菌充分进行搅匀,然后再将稀释液均匀泼洒在原材料上,并用搅拌机充分翻搅均匀。

2、有机肥生产一次发酵阶段(1)将混合好后的原料用装载机送入一次发酵车间,将其堆成发酵堆,2天左右进行翻堆,并补充水分和养分。

(2)发酵温度一定要控制在50-65deg;C(用手摸烫手),进行有氧发酵,一次发酵周期为8天,每天进一池原料出一池半成品。

(3)发酵好的半成品出料后,就可以准备进入下一工序。

3、有机肥生产后处理阶段(1)进一步对堆肥成品进行筛分,筛下物可以根据水分的含量高低进行处理。

(2)筛下物造粒后,可以送入烘干机进行烘干,按比例添加各种添加物后搅拌混合制成成品,进行分装,入库待售,筛上物返回粉碎工序进行回用。

二、有机肥的使用方法1、撒施法可以结合深耕工作或者是在播种时将肥料均匀撒施在根系集中分布的区域(以及经常保持湿润状态的土层中),这样就能达到土肥相融的效果。

粉剂有机肥生产操作规程

一、原辅料领用操作规程

1领料人员根据生产指令单上的领用要求,填写领料单。

2领料单经生产主管签字后,领料人员才能交给仓管申请领料,领取生产所需原料及辅料,领料时领料人员和仓管必须签字确认实领数量。

3领取来的各类原辅料必须分类整齐的摆放在物料暂存区,以易于识别。

二、上堆前原辅料混合操作规程

3.6检验、入库

3.6.2根据检验报告合格立即入库保存,不合格的进入不合格品处理控制程序。

六、有机肥料(粉状)生产加工规程

1主题内容与适用范围

本规程规定产品加工处理的工艺技术要求。

本规定适用于堆肥腐熟后的有机肥料的成品加工。

2产品技术参数

2.1腐熟成熟产品技术要求参见堆肥发酵生产质量指标及产品质量标准。

2.2混在辅料里的硬块或金属物及长布线条等要先清除干净。

3混合搅拌

3.1检查各类原辅料是否准备齐全,输送带及搅拌机运行是否正常。

3.2先将搅拌机下料开关关紧,开启搅拌运行开关,将各类物料按配比送到搅拌斗中。

3.3物料添加完成后,将物料在搅拌机内搅拌,保证各类物料搅拌均匀。

3.4原料搅拌均匀后,开启输送带,打开搅拌机下料开关(开口大小以物料不溢出输送带为宜)将物料装入运输工具,运输到发酵场。运输过程中物料不能装的太满,避免物料洒落,造成浪费及污染。

3.5物料放完后,关闭搅拌斗下料口和输送的开关,进行下一轮的配料搅拌。

三、上堆发酵操作规程

1范围

本规程适合于堆肥发酵的整个过程。

2技术要求

参见堆肥发酵生产工艺规程。

3操作步骤

3.1上堆

将混合均匀的原料在发酵场上堆成底边宽1.8m-3.0m,上边宽0.8-1.0m,高1.0m-1.5m的梯形条垛,条垛之间间隔0.5m。

粉状有机肥生产流程

粉状有机肥生产流程Organic fertilizer production is a complex process that involves several steps to create a high-quality, nutrient-rich product. 有机肥生产是一个复杂的过程,涉及多个步骤,以创造高质量、养分丰富的产品。

The first step in the production of powdered organic fertilizer is to collect organic materials that will be used as the base for the fertilizer. 这种粉状有机肥的生产第一步是收集作为肥料基础的有机材料。

These materials can include animal manure, compost, agricultural residues, and other organic waste products. 这些材料可以包括动物粪便、堆肥、农业残留物和其他有机废弃物。

Once the organic materials are collected, they are then processed to create a fine powder that will form the basis of the organic fertilizer. 一旦有机材料被收集起来,它们就会经过处理,制成一种细粉,这种细粉将成为有机肥料的基础。

This grinding process can involve using machinery such as shredders, grinders, or pulverizers to break down the organic materials into afine powder. 这个磨粉过程可能涉及使用碎纸机、磨粉机或粉碎机等机械,将有机材料粉碎成细粉。

有机肥发酵工艺流程

有机肥发酵工艺流程

1.将畜禽粪便及其它物料、生活垃圾、污泥等制肥基料以条剁状堆在平整的地面上。

(槽式翻抛机直接将物料放入槽内),堆宽和设备的翻堆宽度相等,高度尽量堆高,长度尽可能的长,如50米、100米等,地面要平整,水泥、土地均可(只要平整,有一定硬度就行)每生产一万吨要求场地5-6亩,槽式翻抛机占地面积会相对小一些)。

2..将堆好的畜禽粪便及其它物料、生活垃圾、污泥等制肥基料撒上生物发酵菌剂,(本单位提供技术及发酵菌剂)。

3.用翻堆机或槽式翻抛机将秸秆畜禽粪便及其它物料、生活垃圾、污泥,(含水量应在50%-70%),发酵菌剂等均匀混合翻拌,3-5小时可以除臭,16小时升温至50度,温度达到55度时,再次翻堆增氧,以后每当物料温度达到55度时开始翻拌,起到均匀发酵、增氧、降温的功效,重复最后一道工序直至彻底腐熟。

4.如果畜禽粪便及其它物料、生活垃圾、污泥等含水量太高,可以添加含有机质、比较干燥可以吸收水分的辅料或用回流的方法将上次干燥的肥放在下面形成条剁状,把含水量较大的畜禽粪便及其它物料、生活垃圾、污泥等放在中间,使上面的水份渗到下面再进行翻抛。

5.一般的成肥过程要7-10天,因各地气候不同,也许会到10-15天,物料便会彻底腐熟,真正实现无臭味、无病菌、虫卵、杂草种子、腐殖质含高,钾素含量增高等。

粉状有机肥就做成了。

6.如果要把粉状肥做成颗粒肥,需要增加圆盘造粒机、粉碎机、分级筛、烘干机、冷却机、自动包装机、皮带输送机等设备。

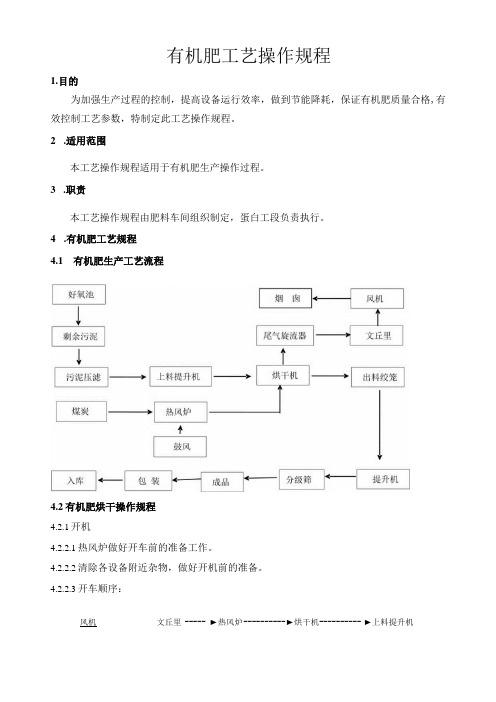

有机肥料工艺操作规程

有机肥工艺操作规程1.目的为加强生产过程的控制,提高设备运行效率,做到节能降耗,保证有机肥质量合格,有效控制工艺参数,特制定此工艺操作规程。

2.适用范围本工艺操作规程适用于有机肥生产操作过程。

3.职责本工艺操作规程由肥料车间组织制定,蛋白工段负责执行。

4.有机肥工艺规程4.1有机肥生产工艺流程4.2有机肥烘干操作规程4.2.1开机4.2.2.1热风炉做好开车前的准备工作。

4.2.2.2清除各设备附近杂物,做好开机前的准备。

4.2.2.3开车顺序:风机文丘里 ----- ►热风炉---------- ►烘干机---------- ►上料提升机包装分级筛提升机出料绞笼4.2.2.4主机电机频率升至IoHz,检查托轮、滚圈、齿轮、变速箱是否正常。

4.2.2.5启动风机,升高主机电机频率至10-50HZ之间。

4.2.2.6热风炉升温,调节鼓风机及风室风门。

4.2.2.7控制机头温度在600℃-—800℃,及时根据进料量观察并调整机尾温度在≤200°C以下。

4.2.2.8观察烘干机的出料情况,按照料的干湿度确定加料速度,保证有机肥水分≤30%.4.2.2.9操作工应按照上述操作步骤进行操作,并认真做好各项数据的运行记录工作。

如需调节任一参数,要综合考虑,并报车间、工段及相关人员讨论研究后决定。

4.2.2停机4.2.2.1热风炉退火。

4.2.2.2烘干机根据炉室温度适当进料。

4.2.2.3停机时要缓慢减小尾频,待机头温度降至200℃左右停车。

4.2.2.4停车顺序:A4.2.3紧急事件的处理停电:①打开烘干机后门降温。

②人工转动主机盘车。

4.2.4包装4.2.4.1包装人员要勤查有机肥是否合格,保持水分:水分(30%。

4.2.4.2包装人员应缝口严密,禁止出现开口断线现象。

4.2.4.3包装袋应放入合格证,标明执行标准,生产日期和生产批次。

4.2.4.4包装人员要随时检验袋装重量[25kg(±0.25kg)]是否标准。

有机肥生产操作规程

检查生产车间生产记录,质量记录、成品记录,以及安全生产 措施的落实等。每少一项扣 2-5 分。

2、产品不合格品 1 产品第一次抽检不合格时,质检部门应按产品标准规定抽 样复 验,判定该产品是否合格。 2 产品经抽样复验,有某一项质量指标不合格,应按不合格 品处 理。

(3)凡可返工的不合格品,应在产品包装上打上明显的标志允 许生产车间进行返工处理,但返工后仍不符合质量指标,作次品处 理。

(二)不合格产品的处理 1、凡经检验不合格的产品应有仓库单独堆放,不准和合格品堆 放在一起,并填写不合格品报告单,送有关生产车间。 2、不能返工处理的,但有实验价值的次品,而且用户同意接收 也可出厂,但不能计算产量、产值。

2、物料的领取与输送 一是根据生产指令单上的生产配方要求,领取与输送生产所需物

料。 二是各物料必须整齐的摆放在物料暂存区,区分明确易于识别。 三是领料必须填写领料单,并由生产主管签署后生产人员才能领

料,领料时生产人员和仓管必须签字确认实发数量。 3、配料搅拌 一是检测原料是否准备齐全,场地是否清理干净。 二是先将各物料按照配方要求均匀合理的一层一层铺在混料区,

4.温度测量 在物料入槽 24-48 小时后开始用 50 厘米以上的探测温度计多位置 测量温度并做好记录,得到 60-70 度保持两天,保证杀死病原菌、 草籽、虫卵等,但视情况而定,防止过度发酵。随后进行搅拌一到 两次(物料发出恶臭,有大量水分蒸发)。视情况反复测量搅拌, 一直到温度开始下降到 40 度进入后期腐熟阶段(物料恶臭消失,有 一股清香味,颜色转为黑褐色,有时有明显的白色菌丝)。温度降 到 40 度以下时,将物料导入陈化区进行陈化,直到测量温度稳定后 转入下个工序或直接包装入库。

粉状有机肥生产操作规程

粉状有机肥生产操作规程一、原辅料领用操作规程1 领料人员根据生产指令单上的领用要求,填写领料单。

2 领料单经生产主管签字后,领料人员才能交给仓管申请领料,领取生产所需原料及辅料,领料时领料人员和仓管必须签字确认实领数量。

3 领取来的各类原辅料必须分类整齐的摆放在物料暂存区,以易于识别。

二、上堆前原辅料混合操作规程1 原料预处理1.1 如果原料水分过大,一定要将其晾晒或沥干,以满足配料混合后达到配方的技术要求。

1.2如果所用原料是干原料,粒径》2cm的必须粉碎以满足要求。

1.3如果干原料水分w 10 %而且硬度较大,可以将湿原料与干原料按配方比例先混合浸润24h 后再处理。

2 辅料预处理2.1辅料粒径》2cm的要先粉碎均匀至达生产要求。

2.2混在辅料里的硬块或金属物及长布线条等要先清除干净。

3 混合搅拌3.1 检查各类原辅料是否准备齐全,输送带及搅拌机运行是否正常。

3.2先将搅拌机下料开关关紧,开启搅拌运行开关,将各类物料按配比送到搅拌斗中。

3.3 物料添加完成后,将物料在搅拌机内搅拌,保证各类物料搅拌均匀。

3.4 原料搅拌均匀后,开启输送带,打开搅拌机下料开关(开口大小以物料不溢出输送带为宜)将物料装入运输工具,运输到发酵场。

运输过程中物料不能装的太满,避免物料洒落,造成浪费及污染。

3.5 物料放完后,关闭搅拌斗下料口和输送的开关,进行下一轮的配料搅拌。

三、上堆发酵操作规程1 范围本规程适合于堆肥发酵的整个过程。

2 技术要求参见堆肥发酵生产工艺规程。

3 操作步骤3.1 上堆将混合均匀的原料在发酵场上堆成底边宽 1.8m — 3.0m,上边宽0.8 — 1.0m,高1.0m — 1.5m 的梯形条垛,条垛之间间隔0.5m。

3.2 翻堆每一天的上堆发酵原料作为一个批次,并插上堆肥发酵标识牌。

原料上堆后在24—48h 内温度会上升到60 度以上,保持48h 后,(但当温度超过70 度后,必须立即翻堆)开始翻堆,翻堆时务必均匀彻底,将低层物料尽量翻入堆中上部,以便充分腐熟。

粉状有机肥生产操作规程

粉状有机肥生产操作规程一、前言粉状有机肥是一种重要的肥料,其生产操作规程的制定,旨在保证生产过程的安全性、高效性和质量稳定性。

本文档将详细介绍粉状有机肥的生产操作流程和关键要点。

二、原料选择与准备1.原料选择:粉状有机肥的主要原料包括畜禽粪便、秸秆、蔬菜废料等有机物。

选择优质的原料对于粉状有机肥的质量至关重要。

2.原料处理:a.对畜禽粪便进行堆肥处理,使其达到发酵熟化的要求。

b.秸秆和蔬菜废料经过预处理,将其切碎或破碎,以便于发酵和混合。

3.材料配比:各种原料按一定比例混合,使其达到最佳的发酵和腐熟效果。

三、发酵处理1.堆料:将混合好的原料堆积成一定宽度、高度的长堆,并保持堆体内的通气性。

堆料过程中应注意堆体的湿度和温度控制。

2.翻堆:堆料后的一段时间内,需要进行定期的翻堆操作,以促进发酵过程的均匀进行。

翻堆的频率可以根据堆体的温度和湿度来确定。

3.发酵时间:发酵时间一般为20-30天,具体时间根据堆料的温度和湿度来调整。

四、制粒处理1.粉碎处理:发酵后的堆料经过粉碎机的粉碎处理,将其打碎成合适的颗粒大小。

2.混合:将粉碎后的有机肥颗粒与适量的无机肥料和微生物菌剂进行混合,以提高肥料的营养含量和效果。

3.喷雾:在混合过程中,可以根据需要向肥料中喷雾添加适量的液体肥料,以增加肥料的效果和均匀性。

4.球形造粒:将混合好的肥料通过球形造粒机进行造粒处理,使其成为均匀的颗粒状。

五、包装与储存1.包装:将制粒好的粉状有机肥用合适的包装袋进行分装和封口,确保肥料的密封性和防潮性。

2.储存:成品粉状有机肥应存放在干燥、通风、避光、防潮的仓库中,远离火源和易燃物。

六、安全措施1.生产操作中,必须严格遵守有关手册和规程,正确佩戴个人防护用品。

2.在操作过程中,严禁吸烟、使用明火或其他火源。

3.在堆料和粉碎过程中,要注意机器的安全使用和维护,及时处理设备故障。

4.发酵过程中,严格控制温度和湿度,确保操作安全。

七、质量控制1.每批原料进厂前应进行抽样检测,确保原料质量符合要求。

有机肥生产线工艺流程

有机肥生产线工艺流程

有机肥生产线工艺流程:原料预处理、发酵腐熟、粉碎筛分、混合配料、造粒烘干、冷却筛选、定量包装等步骤→将各类有机废弃物进行破碎和预处理→接着投入发酵设备中进行高温生物降解,使其充分腐熟→腐熟后的物料再经粉碎和筛分→然后按照科学配方进行混合配料→接下来通过造粒机制成颗粒状肥料,并在烘干机内去除多余水分→烘干后进行冷却,再经筛选确保颗粒均匀达标→最后进行精确定量包装,完成有机肥生产全过程。

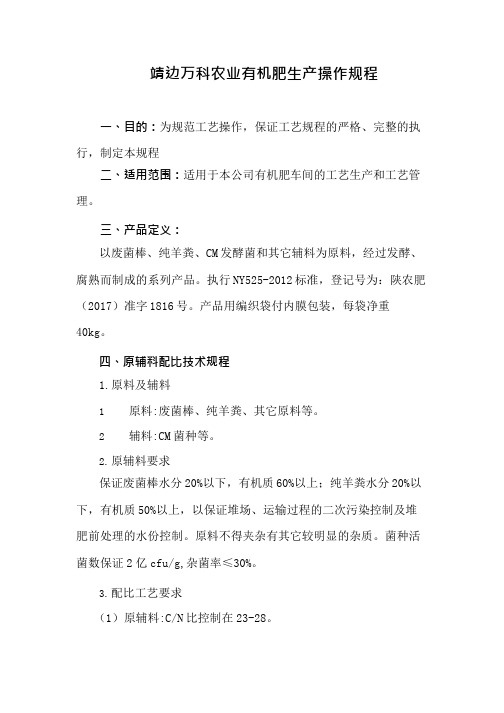

有机肥生产操作规程完整

有机肥生产操作规程一、目的:为规范工艺操作,保证工艺规程的严格、完整的执行,制定本规程二、适用范围:适用于本公司有机肥车间的工艺生产和工艺管理。

三、有机肥产品定义:以畜禽粪便及工农业有机废弃物为主要原料,经过发酵腐熟后制成的有机肥料。

有机肥用编织袋包装,每袋净含量40kg。

四、原辅料配比技术规程1.原料及辅料(1)原料:烟沫、褐煤、养殖场畜禽粪便、磷矿渣等。

(2)辅料:CM菌种等。

2.原辅料要求烟沫保证水分10%以下,有机质60%以上;褐煤水分20%以下,有机质50%以上,腐植酸30%以上;粪便水份控制在85%以下,以保证运输过程的二次污染控制及堆肥前处理的水份控制。

原料不得夹杂有其它较明显的杂质。

菌种由自己生产,活菌数保证2亿cfu/g,杂菌率≤30%。

3.配比工艺要求(1)原辅料:C/N比控制在23-28。

(2)含水量:原料配比含水量控制在25%-40%。

(3)容重控制在0.4-0.8g/cm3。

五、堆肥发酵生产技术规程1. 工艺流程前处理---主发酵---后熟发酵---后加工。

2.主要工艺条件(1)前处理的原料要求参见原辅料配比工艺规程。

(2)高效的微生物菌剂。

添加菌剂后将菌剂与原辅料混匀,并使堆肥的起始微生物含量达106 个/g以上。

(3)堆高大小:自然通风时,高度1.0-1.5米,宽1.5-3.0米,长度任意。

(4)温度变化:完整的堆肥过程由低温、中温、高温和降温四个阶段组成。

堆肥温度一般在50-60℃,最高时可达70-80℃。

温度由低向高现逐渐升高的过程,是堆肥无害化的处理过程。

堆肥在高温(45-65℃)维持10天,病原菌、虫卵、草籽等均可被杀死。

(5)翻堆:堆肥温度上升到60度以上,保持48小时后开始翻堆,(但当温度超过70度时,须立即翻堆),翻堆时务必均匀彻底,将低层物料尽量翻入堆中上部,以便充分腐熟,视物料腐熟程度确定翻堆次数。

3.发酵方式:平地堆置发酵将原料和发酵菌,经搅拌充分混合,水分调节在25%-40%,堆成宽约2米、高约1.5米的长垛,长度可根据发酵车间长度而定。

粉剂有机肥生产工艺流程

粉剂有机肥生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!粉剂有机肥生产工艺流程如下:1. 原料准备- 收集各种有机废弃物,如农业废弃物(如农作物秸秆、树叶、果壳等)、动物粪便(如鸡粪、牛粪、猪粪等)和生活有机垃圾等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉状有机肥生产操作规程一、原辅料领用操作规程1 领料人员根据生产指令单上的领用要求,填写领料单。

2 领料单经生产主管签字后,领料人员才能交给仓管申请领料,领取生产所需原料及辅料,领料时领料人员和仓管必须签字确认实领数量。

3 领取来的各类原辅料必须分类整齐的摆放在物料暂存区,以易于识别。

二、上堆前原辅料混合操作规程1 原料预处理1.1 如果原料水分过大,一定要将其晾晒或沥干,以满足配料混合后达到配方的技术要求。

1.2如果所用原料是干原料,粒径》2cm的必须粉碎以满足要求。

1.3如果干原料水分w 10 %而且硬度较大,可以将湿原料与干原料按配方比例先混合浸润24h 后再处理。

2 辅料预处理2.1辅料粒径》2cm的要先粉碎均匀至达生产要求。

2.2混在辅料里的硬块或金属物及长布线条等要先清除干净。

3 混合搅拌3.1 检查各类原辅料是否准备齐全,输送带及搅拌机运行是否正常。

3.2先将搅拌机下料开关关紧,开启搅拌运行开关,将各类物料按配比送到搅拌斗中。

3.3 物料添加完成后,将物料在搅拌机内搅拌,保证各类物料搅拌均匀。

3.4 原料搅拌均匀后,开启输送带,打开搅拌机下料开关(开口大小以物料不溢出输送带为宜)将物料装入运输工具,运输到发酵场。

运输过程中物料不能装的太满,避免物料洒落,造成浪费及污染。

3.5 物料放完后,关闭搅拌斗下料口和输送的开关,进行下一轮的配料搅拌。

三、上堆发酵操作规程1 范围本规程适合于堆肥发酵的整个过程。

2 技术要求参见堆肥发酵生产工艺规程。

3 操作步骤3.1 上堆将混合均匀的原料在发酵场上堆成底边宽 1.8m — 3.0m,上边宽0.8 — 1.0m,高1.0m — 1.5m 的梯形条垛,条垛之间间隔0.5m。

3.2 翻堆每一天的上堆发酵原料作为一个批次,并插上堆肥发酵标识牌。

原料上堆后在24—48h 内温度会上升到60 度以上,保持48h 后,(但当温度超过70度后,必须立即翻堆)开始翻堆,翻堆时务必均匀彻底,将低层物料尽量翻入堆中上部,以便充分腐熟。

3.3发酵结束发酵完整的堆肥过程由低温、中温、高温和降温四个阶段组成。

温度由低向高再逐渐回落,此时物料应无任何异味,即可结束发酵。

4 记录在整个发酵过程中,除进行翻堆操作外,应每日测量、记录发酵温度,做好《发酵监控记录》。

四、物料干燥粉碎及入库操作规程1 干燥1.1 晾晒将发酵完成的堆肥在晾晒场地上均匀的摊开,摊晾厚度不能超过20cm,并不时的翻晒使物料均匀快速的晾干。

1 .2粉碎及筛分当堆肥晾晒至水分小于25%后就可以进行粉碎筛分(筛网孔径3mm )。

开启粉碎机电源至少10s 后才能向粉碎机中投放物料, 投放物料的速度要均匀。

第一次筛分的筛上物集中进行二次破碎筛分处理,二次筛分的筛下物与一次筛分的筛下物混合后进入下工序。

(粉碎前先检查破碎机刀片是否完整, 运转是否正常;筛分机筛网是否破损, 如有问题应立即更换和维修。

)2 入库2.1 将筛下物混合好后,通知化验室抽样检测,如果库存时间长每月都需要定期抽检。

2.2在保存的过程中每一批的堆肥必须分开对放,堆体不能高于 1.5m,并插上标识牌,定期进行巡检,防止成品受潮变质等。

五、有机肥料(柱状)生产加工操作规程1 主题内容与适用范围本规程规定产品加工处理的工艺技术要求。

本规定适用于堆肥腐熟后的有机肥料的成品加工。

2 产品技术参数2.1 腐熟成熟产品技术要求参见堆肥发酵生产质量指标及产品质量标准。

2.2 加工产品技术指标粒度(1.00-8.00mm)> 80%。

3 加工工艺步骤3.1 原料的领取3.1.1 根据生产指令单上的生产配方要求,领取生产所需物料。

3.1.2各物料必须整齐的摆放在物料暂存区,区分明确,易于识别。

3.1.3 领料必须填写领料单,并由生产主管签署后生产人员才能领料,领料时生产人员和仓管必须签字确认实发数量。

3.2 混料搅拌3.2.1 检测原料是否准备齐全,混料机运行是否正常。

3.2.2 先将混料机下料口开关关紧,混料机运行开关开启,按照生产指令单上的物料配比将物料添加到混料机中。

3.2.3 物料添加完成后立即搅拌,将各种物料搅拌均匀,才能放料。

3.2.4 物料搅拌均匀后,开启输送带打开混料机下料开关(开口大小以物料不溢出输送带为宜)将物料输送至加料机。

3.2.5 在混料机中如果物料多于五分之一的情况下严禁停机,避免再次启动时负何过大损坏电机。

3.2.6 物料放完后,关闭混料机下料口和输送带的开关,进入下一轮的混料搅拌。

3.3 造粒3.3.1 先检测加料机和造粒机电源和运行是否正常。

3.3.2 将加料机里添满原料,关闭加料机的下料开关,开启加料机电源。

3.3.3 开启造粒机电源开关,待运转稳定后打开加料机下料开关,调节开口大小控制造粒机电流稳定在50 —70A,并保证粒型外观满足企控标准。

3.3.4 操作人员密切关注粒型外观,一旦出现外观异常情况,立即停机寻找原因并进行现场处理,不能处理的通知相关人员。

335看机人员要时刻注意造粒机的工作电压(380V)、工作电流(50-70A)和造粒机运转声音,一旦出现异常情况立即停机寻找原因并进行现场处理,不能处理的通知相关人员。

3.3.6 造粒机正常停机前必须用油料封盘,将造粒机内腔物料清理干净。

如果超过48 小时不造粒,必须将造粒盘取出用废机油浸泡维护。

3.3.7 造粒看机岗位是一个重要的岗位,必须保证岗位上不能离人。

3.4 烘干3.4.1 提前检查锅炉、风机、烘干机是否运转正常3.4.2 烘干岗位要提前20分钟开始烧锅炉,等温度升起来后开启鼓风机、引风机和烘干机开关。

3.4.3 正常运行5 分钟后,开始进料烘干,根据进料量和进料水分调节烘干炉温度控制烘干机内温度在70—130 度,同时必须满足成品水分小于15%。

3.4.4 司炉人员必须时刻注意成品的水分(可以通过手感估计),以调节烘干机内的温度。

3.5 筛分、包装3.5.1 检查机器运装是否正常,包装袋标识粘贴是否完整、牢固,定量系统是否校正,缝包机是否加油维护。

3.5.2 烘干机开启后应立即开启筛分机,将从第一筛分口和第三筛分口出来的物料返回配料处,重新造粒;第二筛分口出来的柱状产品进入下工序。

3.5.3 先由包装机粗称25kg/ 袋,再经磅秤进行复秤准确称量25kg/ 袋。

3.5.4 先将内袋中的空气赶净,然后在距内袋口10 —15cm 的地方用包装带扎紧内袋。

3.5.5将准确定量、扎紧内袋的25kg/袋的包装袋放置输送带上进行缝包操作。

缝制好的包装袋不能出现跳线、断线、缝线不直、包装袋挂伤和二次缝包等问题。

3.5.6 包装好的成品先在待检区暂存。

3.6 检验、入库3.6.1 除质检人员随机抽样外,生产人员必须每两小时取一个小样,最后混合成一个批次的样品进行检测。

3.6.2 根据检验报告合格立即入库保存,不合格的进入不合格品处理控制程序。

六、有机肥料(粉状)生产加工规程1 主题内容与适用范围本规程规定产品加工处理的工艺技术要求。

本规定适用于堆肥腐熟后的有机肥料的成品加工。

2 产品技术参数2.1 腐熟成熟产品技术要求参见堆肥发酵生产质量指标及产品质量标准。

2.2 加工产品技术指标细度(1.0-3.0mm) > 80%。

3 加工工艺流程3.1 物料的领取3.1.1 根据生产指令单上的生产配方要求,领取生产所需物料。

3.1.2 各物料必须整齐的摆放在物料暂存区,区分明确易于识别。

3.1 .3领料必须填写领料单,并由生产主管签署后生产人员才能领料,领料时生产人员和仓管必须签字确认实发数量。

3.2 物料的预处理3.2.1 所有辅料必须满足水分小于15%,超标的辅料必须通过晾晒达到标准。

3.2.2 原料中混有的废旧包装线、铁屑、纸屑、编制袋线绳等杂物必须清理干净。

3.3 配料搅拌3.3.1 检测原料是否准备齐全,场地是否清理干净。

3.3.2 先将各物料按照配方要求均匀合理的一层一层铺在混料区,然后用人工翻混 3 次已达到物料混合均匀为准。

3.3.3 混合好的物料运送至粉碎区。

9.3.4 粉碎3.4.1 先检查粉碎机运转是否正常,刀片、锣底和出料口布袋是否磨损破坏,否则立即更换。

3.4.2 混合好的物料暂放区、粉碎区和包装区一定要严格区分3.4.3 开启粉碎机开关待运转正常后匀速向粉碎机中添加物料,物料添加速度以不堵塞粉碎机为准。

3.4.4 粉碎的过程中一定要时刻注意检测筛网的破损情况,一但破损立即更换。

3.5 包装3.5.1 检查机器运装是否正常,包装袋标识粘贴是否完整、牢固,定量系统是否校正,缝包机是否加油维护,场地是否清理干净。

3.5.2 打开粉碎机出料口将粉碎的产品装入包装袋中,包装前一定要检查产品外观是否混有废旧包装线、铁屑、纸屑、编制袋线绳、树叶杂草、烟蒂等杂物;是否出现较多粗纤维(粉碎不好的)、产品颜色不统一、细度不一致、结块发白等情况,如果出现不能包装,必须重新进行筛分处理才能包装。

必须做到产品颜色细度统一、无任何杂物、无结块发白情况并达到技术要求。

3.5.3 确定产品外观符合要求后,准确称量25kg/ 包,将内袋中的空气赶净,然后在距内袋口10-15cm 的地方用包装带扎紧内袋。

3.5.4 将准确定量、扎紧内袋的25kg/ 袋的包装袋进行缝包操作。

缝制好的包装袋不能出现跳线、断线、缝线不直、包装袋挂伤和二次缝包等问题。

3.5.5 包装好的成品先在待检区暂存。

3.6 检验、入库3.6.1 除质检人员随机抽样外,生产人员必须每两小时取一个小样,最后混合成一个批次的样品进行检测。

3.6.2 根据检验报告合格立即入库保存,不合格的进入不合格一、原辅料领用操作规程1 领料人员根据生产指令单上的领用要求,填写领料单。

2 领料单经生产主管签字后,领料人员才能交给仓管申请领料,领取生产所需原料及辅料,领料时领料人员和仓管必须签字确认实领数量。

3 领取来的各类原辅料必须分类整齐的摆放在物料暂存区,以易于识别。

、上堆前原辅料混合操作规程1 原料预处理1.1 如果原料水分过大,一定要将其晾晒或沥干,以满足配料混合后达到配方的技术要求。

1.2如果所用原料是干原料,粒径》2cm的必须粉碎以满足要求。

1.3如果干原料水分w 10 %而且硬度较大,可以将湿原料与干原料按配方比例先混合浸润24h 后再处理。

2 辅料预处理2.1辅料粒径》2cm的要先粉碎均匀至达生产要求。

2.2混在辅料里的硬块或金属物及长布线条等要先清除干净。

3 混合搅拌3.1 检查各类原辅料是否准备齐全,输送带及搅拌机运行是否正常。

3.2先将搅拌机下料开关关紧,开启搅拌运行开关,将各类物料按配比送到搅拌斗中。

3.3 物料添加完成后,将物料在搅拌机内搅拌,保证各类物料搅拌均匀。