数控机床参数

数控机床的基本参数

2019/12/29

5

1.参数的几种数据类型:

1、对于位型和位轴型参数,每个数据号由8位组成,每一位 有不同的意义。 2、轴型参数允许参数分别设定给每个控制轴。

FANUC 2004号参数是 位轴型的参数,就是2004号参数 分为 XYZ轴分别设定,具体如下:

2004 X 0 0 0 0 0 0 0 0 0

指定主轴编 码器部件号

2019/12/29

11

(二).数控机床参数的种类

3. 轴参数 轴名称

轴类型

外部脉冲当量分子/分母

正软极限位置 回参考点方向 回参考点快移速度

负软极限位置 参考点位置 回参考点定位速度

回参考点方式 参考点开关偏差 最高快移速度

最高加工速度 加工加减速时间常数 最大跟踪误差

快移加减速时间常数 定位允差 电动机每转脉冲数

2019/12/29

32

1.西门子系统的数据备份与恢复

(2)数据备份到PC卡 3)数据备份过程

选择“Service”操作区; 选择存档内容NC,PLC,PCU 并定义存档文件名; 从垂直菜单中,选择一个作为存储目标; 选择备份数据到硬盘,则:“Archive”(垂直菜单) “Start”。

Y000000000

Z000000000 3、每个数据类型有一个通用的有效范围,参数不同其数据范 围也不同。

为了进一步说明这两类数据在数据设定方面的区别,特举 如下两个例子:

2019/12/29

6

1.参数的几种数据类型:

a、位型和位轴型参数举例

1000

#7

#6 #5

#4

数据号

SEQ

数据内容

#3 #2

1023 数据号

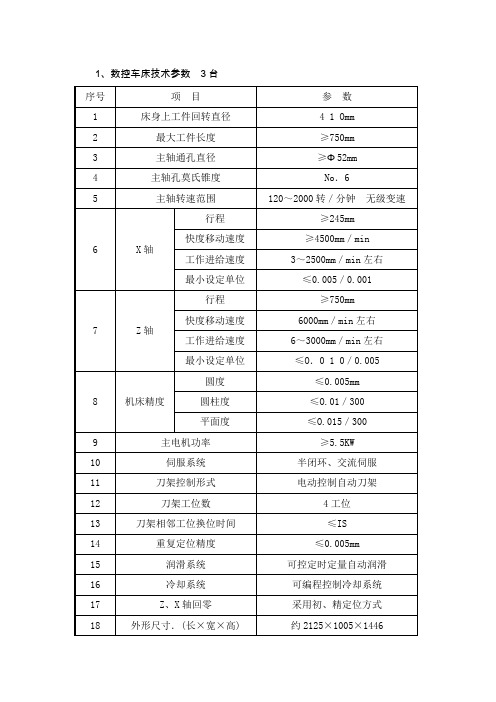

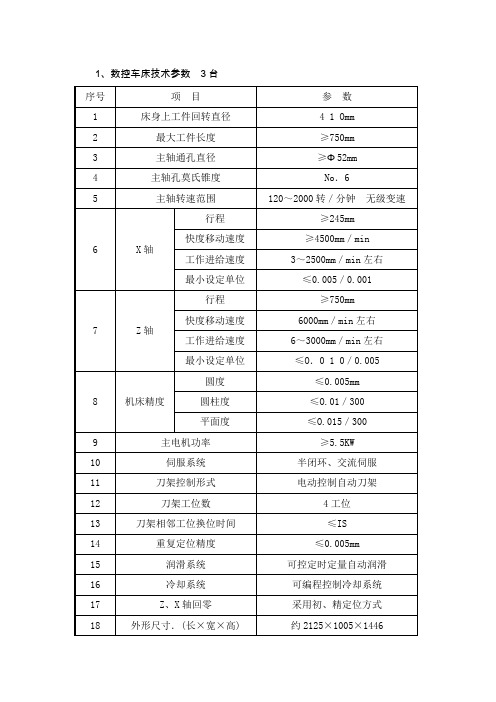

数控车床技术参数

12

刀架工位数

4工位

13

刀架相邻工位换位时间

≤IS

14

重复定位精度

≤0.005mm

15

润滑系统

可控定时定量自动润滑

16

冷却系统

可编程控制冷却系统

17

Z、X轴回零

采用初、精定位方式

18

外形尺寸.(长×宽×高)

约2125×1005×1446

l9

控制系统配置

FANUC—Oi中文界面

注:要求配置相匹配的机床减震垫铁。

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

21

主电机

7.5KW

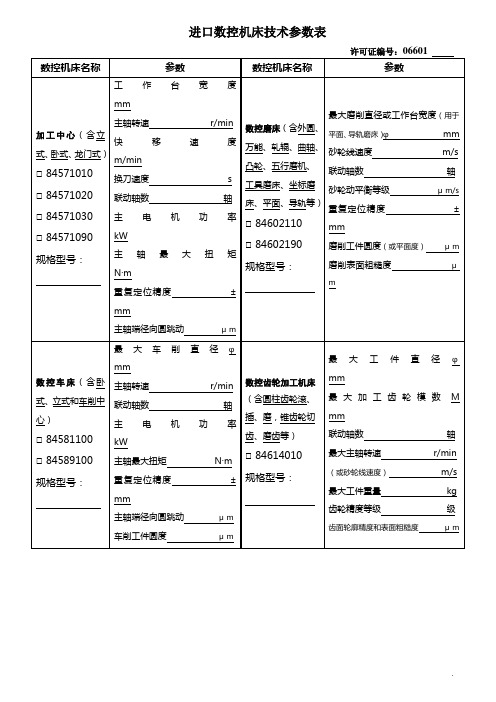

数控机床技术参数表

许可证编号:06601

数控机床名称

参数

数控机床名称

参数

加工中心(含立式、卧式、龙门式)

□84571010

□84571020

□84571030

□84571090

规格型号:

工作台宽度mm

主轴转速r/min

快移速度m/min

换刀速度s

联动轴数轴

主电机功率kW

主轴最大扭矩N·m

重复定位精度±mm

最大工件直径φmm

最大加工齿轮模数M mm

联动轴数轴

最大主轴转速r/min

(或砂轮线速度)m/s

最大工件重量kg

齿轮精度等级级

齿面轮廓精度和表面粗糙度μm

数控镗铣床

□84593100

规格型号:

镗杆直径φmm

主轴转速r/min

联动轴数轴

最大工件重量kg

重复定位精度±mm

镗孔圆轴度μm

主轴端径向圆跳动μm

数控折弯、剪切或矫平机床

□84622190

规格型号:

门宽m

左右驱动同步μm

最大压力吨

折弯精度mm

填表人:联系电话:单位公章:

数控车床(含卧式、立式和车削中心)

□84581100

□84589100

规格型号:

最大车削直径φmm

主轴转速r/min

联动轴数轴

主电机功率kW

主轴最大扭矩N·m

重复定位精度±mm

主轴端径向圆跳动μm

车削工件圆度μm

数控齿轮加工机床(含圆柱齿轮滚、

插、磨,锥齿轮切齿、磨齿等)

□84614010

规格型号:

主轴端径向圆跳动μm

数控磨床(含外圆、万能、轧辊、曲轴、凸轮、五行磨机、工具磨床、坐标磨床、平面、导轨等)

数控机床参数范文

数控机床参数范文数控机床是一种能够通过预先编程的控制系统控制机床工作的自动化设备。

它主要包括控制系统、工作台、传动系统和刀具等组成部分。

数控机床的参数是指对于机床的一些基本性能和工作要求进行数值化的定义,以便于机床操作和使用时的参考。

下面将详细介绍数控机床的一些重要参数。

1.机床坐标系:数控机床是通过建立坐标系来定位和控制机床运动的。

一般来说,数控机床采用三个坐标轴来定义工作空间。

常用的坐标系包括直角坐标系和极坐标系两种。

直角坐标系通过X、Y和Z三个坐标轴来定义机床的位置和方向。

极坐标系通过半径、角度和Z轴来定义机床的位置和方向。

2.机床精度:机床精度是指机床在加工工件时所能达到的确定位置和形状的能力。

它包括定位精度、重复定位精度和形状精度等。

定位精度是指机床能够在规定的坐标系下进行精确定位的能力。

重复定位精度是指机床能够在多次加工中保持相同的定位精度的能力。

形状精度是指机床能够加工出的工件形状与理论值之间的差异。

3.工作台尺寸:工作台尺寸是指机床工作台的大小。

它通常用工作台的长度、宽度和高度来表示。

工作台的尺寸直接影响到机床能够加工的工件的最大尺寸和重量。

4.主轴转速:主轴转速是指机床主轴每分钟所能转动的圈数。

主轴转速决定了机床切削速度的大小。

不同的材料和不同的加工要求需要不同的切削速度。

主轴转速通过控制系统中的数值设置来调节。

5.进给速度:进给速度是指工作台在加工过程中每分钟的移动距离。

进给速度决定了机床加工工件的速度。

进给速度也可以通过控制系统中的数值设置来调节。

6.刀具数量:刀具数量是指数控机床上可以安装和使用的刀具的数量。

不同的加工任务需要不同的刀具。

刀具的数量和种类决定了机床的加工能力。

7.控制系统:控制系统是数控机床的核心部分,它通过预先编写的程序来控制机床的运动和工作。

控制系统包括硬件和软件两部分。

硬件包括电气元件、传感器和执行元件等,它们用于感知机床的状态和控制机床的运动。

软件包括操作系统、数控编程语言和控制算法等,它们用于编写和执行机床的控制程序。

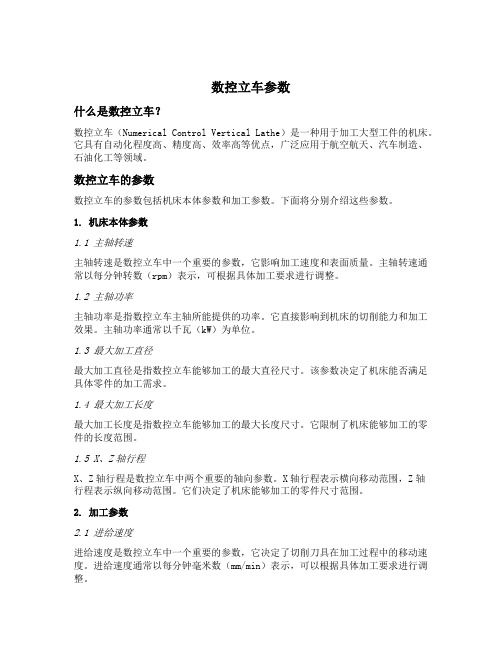

数控立车参数

数控立车参数什么是数控立车?数控立车(Numerical Control Vertical Lathe)是一种用于加工大型工件的机床。

它具有自动化程度高、精度高、效率高等优点,广泛应用于航空航天、汽车制造、石油化工等领域。

数控立车的参数数控立车的参数包括机床本体参数和加工参数。

下面将分别介绍这些参数。

1. 机床本体参数1.1 主轴转速主轴转速是数控立车中一个重要的参数,它影响加工速度和表面质量。

主轴转速通常以每分钟转数(rpm)表示,可根据具体加工要求进行调整。

1.2 主轴功率主轴功率是指数控立车主轴所能提供的功率。

它直接影响到机床的切削能力和加工效果。

主轴功率通常以千瓦(kW)为单位。

1.3 最大加工直径最大加工直径是指数控立车能够加工的最大直径尺寸。

该参数决定了机床能否满足具体零件的加工需求。

1.4 最大加工长度最大加工长度是指数控立车能够加工的最大长度尺寸。

它限制了机床能够加工的零件的长度范围。

1.5 X、Z轴行程X、Z轴行程是数控立车中两个重要的轴向参数。

X轴行程表示横向移动范围,Z轴行程表示纵向移动范围。

它们决定了机床能够加工的零件尺寸范围。

2. 加工参数2.1 进给速度进给速度是数控立车中一个重要的参数,它决定了切削刀具在加工过程中的移动速度。

进给速度通常以每分钟毫米数(mm/min)表示,可以根据具体加工要求进行调整。

2.2 切削速度切削速度是指切削刀具与被加工材料之间相对运动的速度。

切削速度直接影响到加工效率和表面质量。

它通常以米每分钟(m/min)为单位。

2.3 切削深度切削深度是指每次切削时刀具与被加工材料之间的距离。

合理设置切削深度可以提高加工效率和保证加工质量。

2.4 切削力切削力是指切削过程中作用在刀具上的力。

合理控制切削力可以延长刀具寿命、减少机床振动。

数控立车的应用数控立车广泛应用于各个领域。

下面将介绍数控立车在航空航天、汽车制造和石油化工等领域的应用。

1. 航空航天在航空航天领域,数控立车被广泛应用于加工发动机零件、涡轮叶片等大型复杂零件。

数控机床的基本参数

•图1 主操作界面

• 图2 “参数索引”子菜单

•二、 参数的查询和更改

•2.参数查看具体操作步骤如下。

• ①在“参数功能”子菜单下,按F1键,系统将弹出如图6-

4所示的“参数索引”子菜单。

• ②用

键选择要查看或设置的选项,按Enter键进入

下一级菜单或窗口。

• ③如果所选的选项有下一级菜单,例如“坐标轴参数”,

#4

数据号

SEQ

数据内容

#3 #2

#1

INI ISO

#0 TVC

• 通过该例可以知道位型和位轴型的数据格式,它们都是每一个数据号 由0~7位数据组成。在描述这一类数据时可以用这样的格式来说明:数据 号.位号。比如上例中的ISO参数就可以用这样的符号来表示:1000.1。 1000.1=0时表示数据采用EIA码输出,1000.1=1时表示数据输出采用ISO 码。位型和位轴型数据就是用这样的方式来设定不同的系统功能。 •b、位型和位轴型以外的数据

轴类型 •负软极限位置

外部脉冲当量分子/分 母

•回参考点方式

•参考点位置

•参考点开关偏差

•回参考点定位速度

•最高快移速度

•快移加减速时间常数 定位允差

•快移加减速度时间常数 伺服单元型号

电动机每转脉冲数

•伺服内部参数

•(二).数控机床参数的种类

•4.硬件参数 •部件型号 •标识 •地址 •配置

•(二).数控机床参数的种类

•(二).数控机床参数的种类

1.系统类参数 插补周期; 总控制轴数; 总联动轴数; 刀具寿命管理使能; 移动轴脉冲当量分母(分子为1um); 旋转轴脉冲当量分母(分子为1/1000度); 缩放/镜象/旋转/极坐标等选择功能参数;

数控机床参数设置日常维护

数控机床参数设置日常维护数控机床是一种高精度加工设备,能够实现多种复杂曲面零件的数控加工。

在操作数控机床的过程中,除了正常的系统设置和操作外,还需要进行一些参数设置和日常维护。

这就需要有专业的技术人员进行排查、调整和维护,以确保数控机床的稳定性和精度。

一、数控机床参数设置:1、加工参数设置:加工参数设置是指根据零件的要求,设置数控机床的切削参数、进给量、回转速度、切削深度等参数,进而达到较高的加工效果和精度。

一般来说,数控机床会自带一些加工参数设置的默认值,在实际应用中,需要根据零件加工的材料、形状、尺寸等情况进行调整。

2、刀具参数设置:刀具参数包括刀具类型、直径、长度、几何参数等。

在加工过程中,如果刀具参数设置不合理或刀具磨损过度,都会降低加工质量和效率。

因此,在使用刀具前,应检查其参数是否正确,并将其安装到正确的刀架上。

同时,在加工过程中,应及时更换刀具,以确保加工质量和效率。

3、坐标轴参数设置:坐标轴参数设置是指数控机床在坐标轴运动时的参数设置,包括坐标轴速度、加速度、直线插补、圆弧插补和其他运动参数等。

在进行数控加工时,坐标轴的运动参数设置对加工质量和效率至关重要。

在设置坐标轴参数前,需要确定机床不同轴的名称和运动方向,并进行校准和调整。

二、数控机床日常维护:1、清洁维护:数控机床在工作过程中,会积累大量的金属切屑、润滑剂、冷却液等杂物,这些杂物会阻碍机床的正常运转,影响加工效果和精度。

因此,在加工结束后,需要对数控机床进行清洁维护,去除机床表面的污物和切削屑,同时清洗其内部和外部的润滑系统和冷却系统,以保证机床的可靠性和稳定性。

2、润滑维护:润滑系统是数控机床正常运转的重要保障。

在使用中,需要定期检查润滑系统的工作情况,调整润滑油的流量和压力,保持每个润滑点的润滑。

同时,在更换润滑油时,应及时清理油路和油箱,以避免润滑油中的杂质和污物影响机床的运行。

3、检修维护:检修维护是指对数控机床进行定期的检修、校准和调整,以确保其运行状态和加工精度。

数控车床技术参数

约610×340×610

4、直流焊机主要技术参数:ZX7—400 2台

序号

项目

参数

1

电源

380V

2

输入容量

22KVA

3

空载电压

70V

4

电流范围

20-400A

5

占载率

(400A)60%

6

外形尺寸

约650×300×550

5、台虎钳200型,60个

6、机用平口钳250型2个

7、台式钻床Z4012型2台

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进给数量

64Kinds

12

公制螺纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

数控钻床设备参数

数控钻床设备参数一、主要技术参数

1.主轴电机功率:7.5KW

2.主轴转速:50-3000R/min

3.工作台尺寸:800mm×400mm

4.行程:X轴400mm、Y轴250mm、Z轴350mm

5.刀架:BT30

6.偏心力:4.5KN

7.最大加工尺寸:400mm×250mm×350mm

8.机器重量:3300Kg

9.坐标系统:厘米制

10.控制系统:Siemens 802S系统、FANUC系统二、液压系统参数

1.压力范围:0-0.7Mpa

2.压力调节范围:0-0.35Mpa

3.最大流量:180L/min

4.转速调节范围:0-60RPM

5.液压油温度范围:5-60℃

6.过滤器精度:25um

7.压力表:0-1.6MPa

8.液压油品牌:国标液压油

三、结构及维护参数

1.结构:全密封梯形结构,采用合金钢制,防锈,防水,防锈蚀2.润滑:自动润滑,可提高机械性能和使用寿命

3.维护:定期更换机械自动润滑油,机床每3月维护一次

四、安全防护功能

1.自动紧急停机:当机械发生故障,可以快速将机械停止

2.机台坐标自动回零:可以将机床坐标设定为原始位置,避免故障3.锁死装置:可以锁死机床,防止机床运行

4.报警系统:当机床发生故障时,会自动发出警报。

数控机床的加工参数调整方法

数控机床的加工参数调整方法数控机床是一种通过预先编程的方法来控制机床进行加工的设备。

在进行加工过程中,调整加工参数是非常重要的,它能够直接影响到加工质量、加工效率以及机床的寿命。

本文将介绍数控机床的加工参数调整方法。

首先,调整进给速度。

进给速度是指加工过程中工件在加工方向上的运动速度。

调整进给速度可以通过改变主轴转速或者改变进给倍率来实现。

当需要加工较硬的材料时,可以适当降低进给速度,这样可以减少加工过程中材料的切削压力,提高加工质量。

而在加工柔软材料时,可以适当提高进给速度,以提高加工效率。

其次,调整主轴转速。

主轴转速是指主轴每分钟转动的圈数。

不同材料和加工工艺需要不同的主轴转速。

通常情况下,材料越硬,需要的主轴转速就越低。

当需要进行精细加工时,主轴转速要尽可能地低,以确保加工精度。

而在进行粗加工时,可以适当提高主轴转速以提高加工效率。

第三,调整切削深度。

切削深度是指刀具每次切削时切削厚度的大小。

调整切削深度可以通过改变刀具进给量来实现。

在进行加工时,切削深度要适中,既不能太深也不能太浅。

如果切削深度太深,容易导致刀具断裂或者材料变形;而切削深度太浅,则会导致加工效率降低。

因此,正确调整切削深度非常重要。

此外,调整切削速度也是一种常见的加工参数调整方法。

切削速度是指刀具切削工件的线速度。

不同材料和刀具需要不同的切削速度。

通常情况下,材料越硬,切削速度就要越低。

通过调整切削速度可以控制刀具与工件接触的力和温度,从而提高切削质量。

除了上述方法,还可以通过调整进给率来进行加工参数的调整。

进给率是指刀具在单位时间内与工件之间的相对运动速度。

通过调整进给率可以改变切削过程中材料的切削速度和切削负荷,从而达到理想的加工效果。

总之,数控机床的加工参数调整方法多种多样,但它们都旨在提高加工质量和效率。

通过适当调整进给速度、主轴转速、切削深度、切削速度和进给率等加工参数,可以满足不同材料和工艺的加工需求。

在实际操作中,需要根据加工对象的特性和要求进行合理选择和调整,以达到最佳的加工效果。

61140数控车床参数

61140数控车床参数

数控车床是一种通过计算机控制来加工工件的机床,它具有多

种参数,包括但不限于加工尺寸、主轴转速、进给速度、刀具切削

参数等。

以下是关于数控车床参数的一些常见内容:

1. 加工尺寸,数控车床的加工尺寸通常包括最大加工直径和最

大加工长度。

最大加工直径指的是车床能够加工的工件直径的最大

尺寸,而最大加工长度则是指车床能够加工的工件长度的最大尺寸。

2. 主轴转速,主轴转速是数控车床主轴旋转的速度,通常以转

/分钟(rpm)为单位。

主轴转速的选择会影响到加工时刀具的切削

速度和加工质量。

3. 进给速度,进给速度是指刀具在加工过程中沿着工件表面的

移动速度,通常分为纵向进给速度和横向进给速度。

进给速度的选

择会影响到加工的效率和表面质量。

4. 刀具切削参数,包括切削速度、切削深度、切削宽度等参数,这些参数会直接影响到加工的切削质量和加工效率。

5. 控制系统参数,数控车床的控制系统参数包括编程方式、坐标系、插补方式等,这些参数会影响到加工的精度和复杂程度。

总的来说,数控车床的参数涉及到机械结构、运动控制、刀具选择等多个方面,不同的参数设置会对加工效率和加工质量产生重要影响。

在使用数控车床时,需要根据具体加工要求和工件特点合理设置这些参数,以达到最佳的加工效果。

机床数控系统的参数及报警

机床数控系统的参数及报警1. 机床数控系统的参数机床数控系统是一种用于控制机床运动的系统,它由许多参数组成。

这些参数可以分为几个主要的类别:1.1 运动参数运动参数用于控制机床的各个轴的运动。

主要的运动参数包括:•螺距:用于控制机床的进给速度,决定了每个主轴旋转一周时机床移动的距离。

•进给速度:控制机床在进给轴上的运动速度。

•加速度和减速度:控制机床在启动和停止时的加速度和减速度,影响机床的响应速度和精度。

1.2 力和扭矩参数力和扭矩参数用于控制机床在加工过程中的力和扭矩。

主要的力和扭矩参数包括:•主轴功率:用于控制机床主轴的功率输出,影响机床的加工能力和效率。

•进给轴功率:用于控制机床进给轴的功率输出,影响机床的进给速度和运动精度。

•力和扭矩限制:设置机床在加工过程中的最大力和扭矩限制,以保护机床和工件。

1.3 控制参数控制参数用于控制机床数控系统的操作和功能。

主要的控制参数包括:•通信协议:用于与上位机或其他设备进行通信的协议,如RS-232、Modbus等。

•控制模式:控制机床的工作模式,如手动模式、自动模式等。

•运动规划:控制机床轴的运动规划方式,如直线插补、圆弧插补等。

2. 机床数控系统的报警机床数控系统在工作过程中可能会发生各种各样的故障和问题,这些故障和问题会导致机床无法正常工作。

为了及时发现和解决这些问题,机床数控系统通常会提供报警功能。

主要的报警包括:2.1 伺服报警伺服报警是指伺服系统发生故障或错误时产生的报警。

主要的伺服报警包括:•位置偏差报警:当机床的实际位置和期望位置之间的偏差超过一定范围时,会产生报警。

•超速报警:当机床的运动速度超过预设的最大速度时,会产生报警。

•过载报警:当机床在加工过程中受到过大的负载时,会产生报警。

2.2 通信报警通信报警是指机床数控系统与上位机或其他设备之间的通信发生故障或错误时产生的报警。

主要的通信报警包括:•通信超时报警:当机床与上位机之间的通信超时时,会产生报警。

数控机床的主要技术参数

数控机床的主要技术参数哎呀呀,数控机床?这对我这个小学生来说,一开始还真有点摸不着头脑呢!不过没关系,我来好好琢磨琢磨。

数控机床,听起来就很厉害的样子,就好像是一个超级聪明的机器人,能按照我们的想法做出各种各样精准的东西。

那它都有啥主要的技术参数呢?首先得说控制轴数吧。

这就好比人的手和脚,轴数越多,它能活动的方向和范围就越大。

想象一下,如果一个机器人只有一只手能干活,那能做的事肯定少得可怜。

可要是有好多只手,好多条胳膊,那能做的事不就多多啦?再说说定位精度。

这就像我们写作业,字写得准不准、整不整齐。

如果数控机床的定位精度高,那做出来的零件就像工工整整的作业,一点差错都没有。

要是精度不高,做出来的东西就像歪歪扭扭的字,多难看呀!还有重复定位精度呢!这就好像我们每天上学走的路,要是每次都能准确地走到同一个地方,那就是重复定位精度高。

要是今天走这儿,明天走那儿,那就不行啦。

还有加工精度,这可是非常重要的参数哟!比如说要做一个小玩具车的零件,精度高的数控机床做出来的零件就能严丝合缝地组装在一起,小车跑得飞快。

精度低的话,零件装都装不上,这小车还怎么跑呀?说到这儿,我就想问问,要是没有这些精准的技术参数,那数控机床还能这么厉害吗?肯定不能呀!速度参数也不能忽视。

就好比我们跑步,跑得快就能早点到达终点。

数控机床的快速移动速度和切削进给速度快,就能更快地完成工作,多有效率啊!另外,主轴转速也很关键呢!这就像我们跳绳,转速快就能跳得多。

数控机床的主轴转速高,加工起来就更厉害啦!总之,数控机床的这些技术参数就像是它的“武功秘籍”,每一个参数都有大作用,少了哪个都不行。

只有这些参数都达到很高的水平,数控机床才能成为制造领域的“大英雄”!。

1290加工中心参数

1290加工中心参数

1290加工中心是一种常见的数控机床,其参数包括以下几个方面:

1.尺寸参数:

⏹机床床身尺寸:长1200mm、宽900mm。

⏹工作台尺寸:长900mm、宽600mm。

⏹立柱尺寸:高300mm。

⏹主轴中心至工作台面距离:140~1040mm。

⏹主轴端面至立柱导轨面距离:332mm。

⏹三轴行程:1200/900/700mm。

1.切削参数:

⏹主轴锥度/直径:BT50/φ190。

⏹主轴转速:一般在12000~24000转/分钟之间,具体取决于主轴的类型和

工件材料。

⏹主轴功率:一般为11~15kw。

⏹三轴切削进给速度:一般为6m/min。

⏹X/Y/Z快速移动速度:一般为15m/min。

1.其他参数:

⏹工作台最大负荷:1000kg。

⏹T型槽:5×18×152.5mm。

这些参数可能会因不同的制造商或型号而有所差异,因此在实际操作中,请务必参考具体机床的说明书或与制造商联系以获取准确和最新的参数信息。

数控车床加工参数

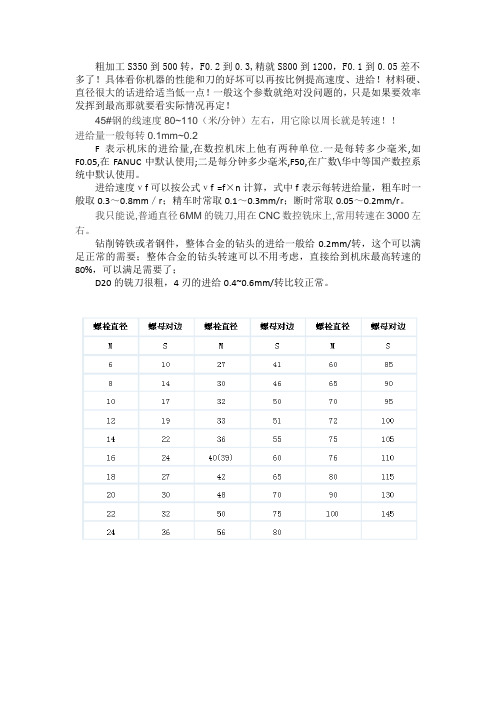

粗加工S350到500转,F0.2到0.3,精就S800到1200,F0.1到0.05差不多了!具体看你机器的性能和刀的好坏可以再按比例提高速度、进给!材料硬、直径很大的话进给适当低一点!一般这个参数就绝对没问题的,只是如果要效率发挥到最高那就要看实际情况再定!

45#钢的线速度80~110(米/分钟)左右,用它除以周长就是转速!!

进给量一般每转0.1mm~0.2

F表示机床的进给量,在数控机床上他有两种单位.一是每转多少毫米,如F0.05,在FANUC中默认使用;二是每分钟多少毫米,F50,在广数\华中等国产数控系统中默认使用。

进给速度νf可以按公式νf =f×n计算,式中f表示每转进给量,粗车时一般取0.3~0.8mm/r;精车时常取0.1~0.3mm/r;断时常取0.05~0.2mm/r。

我只能说,普通直径6MM的铣刀,用在CNC数控铣床上,常用转速在3000左右。

钻削铸铁或者钢件,整体合金的钻头的进给一般给0.2mm/转,这个可以满足正常的需要;整体合金的钻头转速可以不用考虑,直接给到机床最高转速的80%,可以满足需要了;

D20的铣刀很粗,4刃的进给0.4~0.6mm/转比较正常。

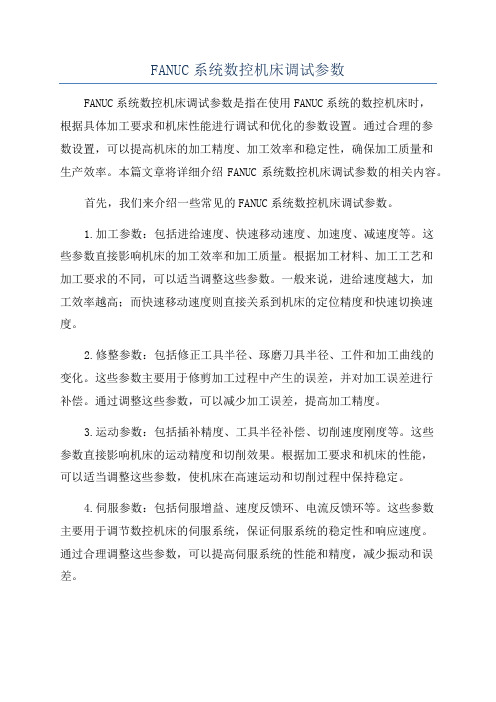

FANUC系统数控机床调试参数

FANUC系统数控机床调试参数FANUC系统数控机床调试参数是指在使用FANUC系统的数控机床时,根据具体加工要求和机床性能进行调试和优化的参数设置。

通过合理的参数设置,可以提高机床的加工精度、加工效率和稳定性,确保加工质量和生产效率。

本篇文章将详细介绍FANUC系统数控机床调试参数的相关内容。

首先,我们来介绍一些常见的FANUC系统数控机床调试参数。

1.加工参数:包括进给速度、快速移动速度、加速度、减速度等。

这些参数直接影响机床的加工效率和加工质量。

根据加工材料、加工工艺和加工要求的不同,可以适当调整这些参数。

一般来说,进给速度越大,加工效率越高;而快速移动速度则直接关系到机床的定位精度和快速切换速度。

2.修整参数:包括修正工具半径、琢磨刀具半径、工件和加工曲线的变化。

这些参数主要用于修剪加工过程中产生的误差,并对加工误差进行补偿。

通过调整这些参数,可以减少加工误差,提高加工精度。

3.运动参数:包括插补精度、工具半径补偿、切削速度刚度等。

这些参数直接影响机床的运动精度和切削效果。

根据加工要求和机床的性能,可以适当调整这些参数,使机床在高速运动和切削过程中保持稳定。

4.伺服参数:包括伺服增益、速度反馈环、电流反馈环等。

这些参数主要用于调节数控机床的伺服系统,保证伺服系统的稳定性和响应速度。

通过合理调整这些参数,可以提高伺服系统的性能和精度,减少振动和误差。

5.轴参数:包括轴偏差补偿、轴运行速度、坐标系转换等。

这些参数主要用于调整数控机床的各个轴的运动精度和坐标系的转换。

通过合理调整这些参数,可以减少机床的位置误差和运动畸变,提高加工精度。

在调试FANUC系统数控机床时,需要根据实际情况进行参数设置和调整。

具体的调试步骤如下:1.根据加工要求和机床性能,确定需要调试的参数和范围。

2.设置机床的调试模式和参数修改权限,确保可以进行参数设置和调整。

3.逐一调试各个参数,根据实际情况进行调整,并记录下参数值和调试结果。

数控机床参数

数控机床参数一、掌握数控机床参数的重要性:无论哪个公司的数控系统都有大量的参数,如日本的FANUC 公司 6T-B 系统就有 294 项参数。

有的一项参数又有八位,粗略计算起来一套CNC 系统配置的数控机床就有近千个参数要设定。

这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。

特别是用户能充分掌握和熟悉这些参数,将会使一台数控机床的使用和性能发挥上升到一个新的水平。

实践证明充分的了解参数的含义会给数控机床的故障诊断和维修带来很大的方便,会大大减少故障诊断的时间,提高机床的利用率。

同时,一台数控机床的参数设置还是了解 CNC 系统软件设计指导思想的窗口,也是衡量机床品质的参考数据。

在条件允许的情况下,参数的修改还可以开发 CNC 系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。

因此,无论是那一型号的CNC 系统,了解和掌握参数的含义都是非常重要的。

另外,还有一点要说明的是,数控机床的制造厂在机床出厂时就会把相关的参数设置正确、完全,同时还给用户一份与机床设置完全符合的参数表。

然而,目前这一点却做的不尽如人意,参数表与参数设置不符的现象时有发生,给日后数控机床的故障诊断带来很大的麻烦。

对原始数据和原始设置没有把握,在鼓掌中就很难下决心来确定故障产生的原因,无论是对用户和维修者本人都带来不良的影响。

因此,在购置数控机床验收时,应把随机所带的参数与机床上的实际设置进行校对,在制造厂的服务人员没有离开之前落实此项工作,资料首先要齐全、正确,有不懂的尽管发问,搞清参数的含义,为将来故障诊断扫除障碍。

数控机床在出厂前,已将所采用的 CNC 系统设置了许多初始参数来配合、适应相配套的每台数控机床的具体情况,部分参数还需要调试来确定。

这些具体参数的参数表或参数纸带应该交付给用户。

在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正,所以维修人员要熟悉机床参数。

数控常用参数查询手册

数控常用参数查询手册数控(数值控制)机床是一种以数字形式控制加工过程的机器工具。

在数控加工中,有许多常用的参数需要经常进行查询和调整。

为了方便操作人员能够快速准确地查询这些参数,下面将制作一份关于数控常用参数查询手册。

一、机床基本参数1.1 机床型号机床型号是指一种数控机床的具体型号名称,例如“XK714C”、“VMC850”等。

1.2 加工行程加工行程是指数控机床在X、Y、Z轴方向上的移动范围,通常以毫米(mm)为单位。

操作人员可以根据加工需求来调整加工行程。

1.3 工作台尺寸工作台尺寸是指数控机床工作平台的长、宽尺寸,也以毫米为单位。

1.4 主轴转速主轴转速是指主轴每分钟的转速,通常以转/分为单位。

根据加工材料和刀具类型,可以调整主轴转速来获得最佳加工效果。

二、进给参数2.1 进给速度进给速度是指机床在加工过程中X、Y、Z轴的进给速度,单位通常为毫米/分钟。

2.2 进给倍率进给倍率是指进给速度相对于设定速度的比率,用百分比表示。

可根据加工情况来调整进给倍率,以获得最佳的加工效果。

三、加工参数3.1 切削速度切削速度是指材料表面在刀具上的相对速度,通常以米/分钟为单位。

刀具材料和工件材料的不同,可以调整切削速度,以获得最佳的切削效果。

3.2 进给速度进给速度是指刀具在工件上的运动速度,通常以毫米/转为单位。

可根据加工情况来调整进给速度,以获得最佳的加工效果。

3.3 切削深度切削深度是指刀具在工件上切削的深度,通常以毫米为单位。

根据工件的要求和材料性质,调整切削深度来达到理想的加工效果。

四、工艺参数4.1 程序编号程序编号是指数控机床中每个加工程序的唯一标识号,操作人员可根据不同的加工程序来进行选择和调整。

4.2 刀具偏移刀具偏移是指刀具在X、Y、Z轴方向上相对于工件中心点的位置偏移量,用于保证刀具切削轨迹的正确性。

4.3 加工坐标系加工坐标系是指机床和零件相对位置的坐标系,通过设定加工坐标系来确定零件的加工位置和方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床参数一、掌握数控机床参数的重要性:无论哪个公司的数控系统都有大量的参数,如日本的FANUC公司6T-B系统就有294项参数。

有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。

这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。

特别是用户能充分掌握和熟悉这些参数,将会使一台数控机床的使用和性能发挥上升到一个新的水平。

实践证明充分的了解参数的含义会给数控机床的故障诊断和维修带来很大的方便,会大大减少故障诊断的时间,提高机床的利用率。

同时,一台数控机床的参数设置还是了解CNC系统软件设计指导思想的窗口,也是衡量机床品质的参考数据。

在条件允许的情况下,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。

因此,无论是那一型号的CNC系统,了解和掌握参数的含义都是非常重要的。

另外,还有一点要说明的是,数控机床的制造厂在机床出厂时就会把相关的参数设置正确、完全,同时还给用户一份与机床设置完全符合的参数表。

然而,目前这一点却做的不尽如人意,参数表与参数设置不符的现象时有发生,给日后数控机床的故障诊断带来很大的麻烦。

对原始数据和原始设置没有把握,在鼓掌中就很难下决心来确定故障产生的原因,无论是对用户和维修者本人都带来不良的影响。

因此,在购置数控机床验收时,应把随机所带的参数与机床上的实际设置进行校对,在制造厂的服务人员没有离开之前落实此项工作,资料首先要齐全、正确,有不懂的尽管发问,搞清参数的含义,为将来故障诊断扫除障碍。

数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数来配合、适应相配套的每台数控机床的具体情况,部分参数还需要调试来确定。

这些具体参数的参数表或参数纸带应该交付给用户。

在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正,所以维修人员要熟悉机床参数。

以日本FANUC公司的10、11、12系统为例,在软件方面共设有26个大类的机床参数。

它们是:与设定有关的参数、定时器参数、与控制器有关的参数、坐标系参数、进给速度参数、加/减速成控制参数、伺服参数、DI/DO(数据输入输出)参数,CRT/MDI及逻辑参数、程序参数、I/O接口参数、刀具偏移参数、固定循环参数、缩放及坐标旋转参数、自动拐角倍率参数、单放向定位参数、用户宏程序、跳步信号输入功能、刀具自动偏移及刀具长度自动测量,刀具寿命管理、维修等有关的参数。

用户买到机床后,首先应将这份参数表复制存档。

一份存放在机床的文件箱内,供操作者或维修人员在使用和维修机床时参考。

另一份存入机床的档案中。

这些参数设定的正确与否将直接影响到机床的正常工作及机床性能充分发挥。

维修人员必须了解和掌握这些参数,并将整机参数的初始设定记录在案,妥善保存,以便维修时使用。

二、数控机床参数的分类无论是哪种型号的CNC系统都有大量的参数,少则几百个,多则上千个,看起来眼花缭乱。

经过仔细研究,归纳起来又有一定的共性可言,现提供其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUC0—TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如 FANUC0—TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时一定要注意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUC0—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1)普通型参数凡是在CNC制造厂家提供的资料上有详细介绍参数均可视为普通型参数。

这类参数只要按着资料上的说明弄清含义,能正确、灵活应用即可。

(2)秘密级参数秘密级参数是指数控系统的生产厂在各类公开发行的资料所提供的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

如果这类参数发生改变,用户将不知所措,必须请厂家专业人员进行维护和维修。

三、FANUC 0系统部分参数功能目录(其中:0—T或0—M栏中为0的表示该类数控机床拥有此项功能,否则不具备次功能)表1 SETTING参数表3 伺服控制轴参数表3 坐标系参数表5 进给与伺服电机参数表9 螺距误差补偿表10 刀具补偿四、ADFT 1:进行自动漂移补偿。

0:不进行自动漂移补偿。

RDRN 1:快移时空运转有效。

0:快移时空运转无效。

DECI 1:返回参考点时,减速信号为“1”时开始减速。

0:返回参考点时,减速信号为“0”时开始减速。

ORC 1:偏置量用直径表示。

0:偏置量用半径表示。

IOF 1:偏置量绝对值输入。

0:偏置量增量值输入。

TOC 1:偏置可补复置键取消。

0:偏置不补复置键取消。

DCS 1:按MDI面板上的START键可直接启动CNC而不必经过机床侧(仅MDI状态)。

0:按MDI面板上的START键向机床侧发信号,当机床侧启动信号返回时,CNC才启动。

PROD 1:坐标值显示的是编程的位置。

0:坐标值显示的是加上偏置值的实际位置。

SCW 1:最小指令值为英制(机床为英制)0:最小指令值为米制(机床为米制)NFED 1:使用阅读/穿孔输出程序时,不输出前后的引导部分。

(使用FANUC 磁泡盒时设为“1”)0:使用阅读/穿孔输出程序时,输出前后的引导部分。

(设定参数I/O 为“0”时有效)。

TFHD 1:TEACHIN (JOG)状态下,手摇脉冲发生器有效。

0:TEACHIN JOG (JOG示教)状态下,手摇脉冲发生器无效。

HSLE 1:使用两个手摇脉冲发生器时,轴选择信号有效。

(在轴选择信号关断时,手摇脉搏冲发生器不起作用)0:使用两个手摇脉冲发生器时,轴选择信号无效。

(与轴选择信号无关,旋转手摇脉冲发生器,轴即移动)注:有一个手摇脉冲发生时,引参数设为“0”。

(※此项功能在OT—Mate 中无效)ASR33 1:阅读/穿孔接口为20mA电流环接口。

0:阅读/穿孔接口用于FANUC PPR,FANUC磁包盒或便携式纸阅读机。

(设定参数I/O“0”时有效)PPD 1:坐标系设定时,相对坐标值亦被预置。

0:坐标系设定时,相对坐标值不被预置。

STP2 1:阅读/穿孔接口的停止位由此2位设定。

0:阅读/穿孔接口的停止位由此1位设定。

(设定参数I/O “0”时有效)注:波特率由参数NO.0522设定。

PSG2、PSG1:主轴与位置编码器的齿轮齿数比,见附表1。

附表1 PSG2、PSG1的值倍率=位置编码器转数OVRI 1:修调信号(*OV1~*OV8,ROV1,OV2)的极性为“1”时,速度加快。

0:修调信号(*OV1~*OV8,ROV1,OV2)的极性为“0”时,速度加快。

ZMX、ZMZ、ZM3、ZM4:X、Z、第三轴、第四轴返回参考点方向和接通电源时的齿隙方向。

1为负向;0为正向。

注:通电后,由本参数设定的方向朝相反方向移动时开始进行齿隙补偿。

(※0006,0007号参数在OT —Mate 中无效) KMRX~DMR4:检测倍率设定,见附表2。

NOFC 1:不使用偏置计数器。

0:使用偏置计数器。

ROVE 1:快移修调信号ROV2无效。

(100%,F0) 0:快移修调信号ROV2有效。

(100%,50%,25%,F0) MFPR 1:手动同步进给有效。

0:手动同步进给无效。

TMF TFIN :接收FIN 信号的时间宽度。

设定范围:16~256ms (以16ms 为单位)。

TMF、TFIN 与参数设定见附表5。

APRS 1:手动返回参考点,自动坐标系被设定。

0:不进行自动坐标系的设定。

WSFT 1:向存储器内设定了工件偏移值时,工件坐标系亦偏移。

0:不进行工件坐标系的偏移。

DOFSI 1:可进行刀具位置补偿量的直接输入。

0:不进行刀具位置补偿量的直接输入。

PRG9 1:程序号为9000~9999的子程序被保护,不能进行以下编辑操作:①程序的清除。

即使消除所有程序,9000号以后的程序仍被保留。

②程序的穿孔输出。

即使所有的程序都穿孔输出,9000号以后的程序也不穿孔输出。

③程序号的检索。

④程序存储后的编辑。

⑤程序的存储。

程序不能通过MDI方式和纸带存入。

⑥程序的比较。

0:程序号为9000~9999的子程序能被编辑。

OFFVY 1:即使VRDY信号先于PRDY信号输出,亦无伺服报警。

0:如果VRDY信号先于PRDY信号输出,出现伺服报警。

EBCL 1:显示内存中的程序时,EOB码用“*”表示。

0:显示内存中的程序时,EOB码用“;”表示。

ISOT 1:通电后,即使不返回参考点,快移亦有效。

0:通电后,即使不返回参考点,快移才有效。

MCINP 1:通过数据输入外部启动信号(MINP)向存储器输入程序。

0:不通过数据输入外部启动信号(MINP)向存储器输入程序。

G01 1:通电后为G01方式。

0:通电后为G00方式。

SBKM 1:可以通过宏程序的单段跳步指令,使机床停止加工。

0:不能通过宏程序的单段跳步指令,使机床停止加工。

(通常设为“0”)PML2,PML1 1:螺距误差补偿倍率见附表6。

设定的补偿量乘以此倍率后输出。

(所有轴通用)32 1 0NFED 1:使用阅读/穿孔接口输出程序时,不输出前后的引导部分。

(使用FANUC 磁泡盒时设为“1”)0:使用阅读/穿孔接口输出程序时,输出前后的引导部分。

(设定I/O 参数为“1”时有效)注:波特率由参数0533设定。

ASR33 1:阅读/穿孔接口使用20mA 电流环接口。

0:阅读/穿孔接口用于FANUC PPR ,FANCUC 磁泡盒 或便携式纸带阅读机。

(设定I/O 参数为“1”时有效)STP2 1:阅读/穿孔接口的停止位2位。

0:阅读/穿孔接口的停止位1位。

TCW 、CWM :S 模拟输出时输出符号,见附表7。

ORCW 1:定向停车时S 模拟输出 为负值。

0:定向停车时S 模拟输出 为正值。

INHMN 1:带有菜单编辑功能时,不显示菜单。

0:带有菜单编辑功能时,显示菜单。

(※此项功能在OT —Mate 中无效) GOFC 1:指令刀补号为0时,刀具形状补偿也被取消。

0:指令刀补号为0时,刀具形状补偿不被取消。

GMOFS 1:刀具形状补偿用矢量处理,即随着刀具的移动进行。

0:刀具形状补偿通过坐标系的偏移进行补偿。