生产作业管理教材8

学年度生产与作业管理

-判斷解決問題的先後順序 -指示企業資源的分配方向

学年度生产与作业管理

全面品質管理(TQM)

• 沿革:

首創TQM一詞者有兩種說法: 1.1985年美國學者Nancy Warren所提出-

是由Air System Command單位所採用日式 品質改進的作法. 2.美國學者Allen Brandley所提出公司由品質,可靠度和安全性的觀點開發一 個設計,研發.製造和支援的全公司品質管 理方案的名稱.

学年度生产与作业管理

全面品質管理(TQM)

檢驗設備的維護與校正

品

管 理

內部失敗成 報廢

本

重做或修正

不

再檢查

良

降價求售

所

發

停工損失

生

失敗分析

的 外部失敗成 顧客抱怨處理

成本

退貨損失

本

品質責任,赔賞

学年度生产与作业管理

品質成本

• 降低失敗成本的四步驟:

1.讓大家了解問題及其成因 2.培養共同解決問題的決心

3.訂定解決問題的矯正措施

4.跟催及檢討

n 品質管理: 管理所有為達成公司品質目標的活動過程,美國 品管大師建議以品質規劃.品質管制及品質改善 作為基本程序.

学年度生产与作业管理

品質管理

品質管理三部曲之工作內容

品質規劃

品質管制

1.確認內部及外部顧客 1.選擇管制對象

2.決定顧客的需求

2.選擇量測單位

3.發展產品特色

3.建立量測程序

4.建立品質標準

学年度生产与作业管理

品質成本

作业:生产管理学-第8章 综合计划-作业2

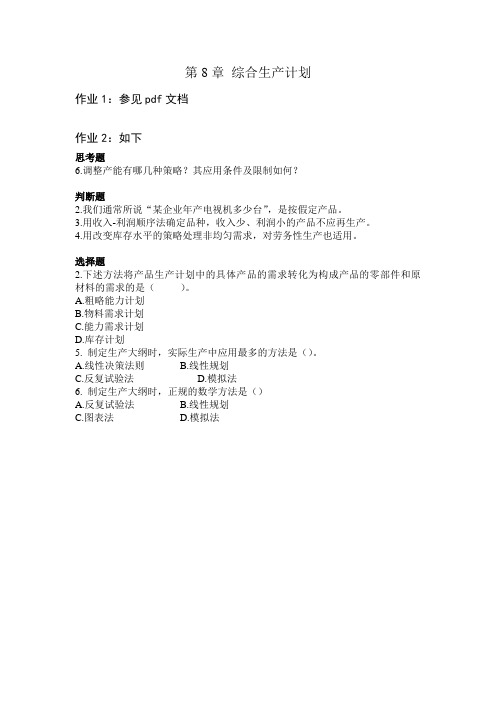

第8章综合生产计划

作业1:参见pdf文档

作业2:如下

思考题

6.调整产能有哪几种策略?其应用条件及限制如何?

判断题

2.我们通常所说“某企业年产电视机多少台”,是按假定产品。

3.用收入-利润顺序法确定品种,收入少、利润小的产品不应再生产。

4.用改变库存水平的策略处理非均匀需求,对劳务性生产也适用。

选择题

2.下述方法将产品生产计划中的具体产品的需求转化为构成产品的零部件和原材料的需求的是()。

A.粗略能力计划

B.物料需求计划

C.能力需求计划

D.库存计划

5. 制定生产大纲时,实际生产中应用最多的方法是()。

A.线性决策法则

B.线性规划

C.反复试验法

D.模拟法

6. 制定生产大纲时,正规的数学方法是()

A.反复试验法

B.线性规划

C.图表法

D.模拟法。

精益生产现场管理培训教材

生产活动的6条基本原则

(4)作业的标准化 有作业指导书,作业基准书,不是标准化 标准化是作出规定,遵守而且改善这个规定,不停地进行改善---遵守 ---再改善的活动才可称为标准化 (5)有附加价值的工作 管理的目的是谋求更大的附加价值(利润最大化) 现场要有大局观,辨别生产瓶颈,采取最优对策 (6)积极应对变化 基本要求------决定标准书等作业的基本,养成遵守的习惯 先观察------事前收集情报,再采取下一步措施 掌握实力------提高技能和扩大实力,提高设备稼动率等

34

生产统计方法

(1)内容:产量,投入的资源。生产合格率,不良率,直通率, 生产性。

(2)要求:在规定的时间内完成(及时性),真实性。

(3)各级管理人员的总结:

◎ 生产数量

◎ 品质,生产合格率,不良率,直通率

◎ 人员状态。出勤率,违纪,出差错

◎ 生产事故,损失工时

◎ 物料供给状态

◎ 机器设备问题

◎ 技术,工艺问题

15

现场管理的实施方法

(4)自主管理

◎ 以给自己做事的心态工作 ◎ 自负其责,在符合标准的情况下自己拿主意 ◎ 不推卸责任 ◎ 以自我为根本,完成工作任务

16

什么是麻将精神?

一、随叫随到,从不拖拖拉拉; 二、不在乎工作环境,专心致志; 三、不抱怨,经常反省自己,唉又错了! 四、永不言败,推倒重来; 五、牌好牌坏都努力往好的方向整; 六、不管跟谁搭档,照样努力; 七、对于工作中使用的工具从不挑剔; 八、最主要的是从不嫌弃工作时间长!

3

4

现场管理的金科玉律

◆ 当问题(异常)发生时,要先去现场 ◆ 检查现物(有关的物件) ◆ 把握现状(表现出的特征) ◆ 当场采取暂行处理措施 ◆ 发掘真正的原因并将它排除 ◆ 标准化以防止再次发生

生产与运作管理第七章.第八章讲义

2、成批加工生产类型企业的生产能力计算 ﹝1﹞单台设备及班组生产能力计算

单台设备生产能力计算采用设备能提供的有 效加工时间来计算,称为机时。计算公式 如下: Fe F0

F0:年制度工作时间;

设备制度工作时间计划利用率;

若有多台设备,则相加各设备机时

例:某设备生产甲产品,台时定额为3小时。单机 每班工作8小时,每日开两班,共有10台机器。计 划期有效工作天数为306天,设备利用率为95%。 问能否完成18000件该种产品的计划任务?应 采取何种措施使生产能力与生产任务达到平衡? 该设备组生产能力 Fe=F0× =306×2×8×95%×10 =46512﹝台时﹞

第二节 几个关于生产能力的概念 一、国内教材上的几个概念 1、设计能力 设计能力是企业建厂时在基建任务书和技 术文件中所规定的生产能力 2、查定能力 对企业的产能作重新核准,称此结果为查定能力。 它是企业的实际能力。 3、计划能力 企业在年度计划中规定本年度要达到的实 际生产能力称为计划能力,它包括两大部分。 首先是企业已有的生产能力,是近期内的查定 能力,其次是企业在本年度内新形成的能力。

最后解得:x1=1500件;x2=3470件; x3=2000件;x4=1120 件。所得利润为 882200元。

生产进度计划,就是把全年的生产任务, 具体地安排到各个季度、各个月份,决定一年 内产量增长的动态和不同品种产品出产的先后 次序。 一、编制生产进度计划基本策略 1、基本策略 处理非均匀需求的问题有三个基 本策略: ﹝1﹞追赶策略 在计划时间范围内调节生产速 率或人员水平,以适应需求。 ﹝2﹞均衡策略 在计划期内保持生产速率和人 员水平不变,使用调节库存或部分开工来适应 需求。 ﹝3﹞混合策略 几种方式结合使用

8安全生产责任制专项培训教案

8安全生产责任制专项培训教案教案标题:《安全生产责任制专项培训》一、教学背景与目标教学背景:当前,安全生产责任制已经成为企业管理的重要组成部分,对于提高企业安全生产管理水平具有重要作用。

因此,进行安全生产责任制专项培训是必要的。

教学目标:通过本次培训,学员将掌握安全生产责任制的基本原理和重要内容,了解企业安全生产责任的层次和分工,熟悉安全生产责任制的组织管理方法和实施步骤。

二、教学内容与步骤1.理论知识讲解(30分钟)a.安全生产责任制的概念和基本原理(5分钟)讲解安全生产责任制的定义、目的和意义,强调安全生产责任制是企业安全生产管理的基础和保证。

b.安全生产责任的层次和分工(10分钟)介绍企业安全生产责任的层次划分和各层次责任人的具体职责,强调每个层次的责任人都应承担起相应的安全生产责任。

c.安全生产责任制的组织管理方法(10分钟)解释安全生产责任制的组织管理方法,包括责任制文件的编制和更新、责任人的任免与培训、责任考核机制等。

d.安全生产责任制的实施步骤(5分钟)分析安全生产责任制实施的基本步骤,包括制定责任计划、明确责任主体、建立责任台账、实施监督检查等。

2.案例分析(30分钟)a.通过实际案例分析,让学员了解安全生产责任制在实际工作中的应用和运行情况,明确责任制度的重要性和实施难点。

b.引导学员根据案例进行讨论,分析案例中存在的问题和教训,提出改进措施。

3.培训互动(20分钟)a.开展小组讨论,就安全生产责任制的实施中可能遇到的问题进行集思广益,找出解决办法。

b.进行角色扮演,让学员在模拟情境中感受安全生产责任制的具体操作和应对处置能力。

4.总结与评价(10分钟)a.对本次培训进行总结,强调学员应重视安全生产责任制,将培训中学到的知识和技能运用到实际工作中。

b.进行课程评价,了解学员对本次培训的理解情况和培训效果。

三、教学手段与资源教学手段:理论讲解、案例分析、小组讨论、角色扮演、课堂互动等。

生产与运作管理-第8章---制造业作业计划

明J

的

i

实

际完工

时间超过了完工期限,

Li 0,说明Ji提前完工,Li 0,说明按期完工。Lmax max{Li}为最长延迟时间。

4、排序问题分类和表示法

排序问题的分类

(1)按机器的种类和数量:单台/多台。

■多台机器排序问题:按工件加工路线特征(相同与否),分 为单件(JOB-SHOP)作业排序和流水作业(FLOW-SHOP)排序 问题。

2、约翰森算法:

(1)从加工时间矩阵中找出最短加工时间; (2)若最短加工时间出现在机器 M1上,则对应工件应该 尽可能往前排;若最短加工时间出现在机器M2 上,则对应 工件应该尽可能往后排。然后从加工时间矩阵中划去已排序 工件的加工时间。若最短加工时间有多个,则任挑一个。

2021/4/9

17

8.2.2 两台机器排序问题的最优算法(续)

T 零件平行移动的加工周期 平 为: m T平 ti (n1)tL i1 tL : 为最长的单件工序时间

例题:已知n=4, t1 10分钟 t2 5分钟

t3 15分钟t4 10分钟

“工件”代表“服务对象”。工件可以是单个零件, 也可以是一批相同的零件。

“加工路线”是工件加工的工艺过程决定的,它是 工件加工在技术上的约束。

“加工顺序”则表示每台机器加工n个零件的先后 顺序,是排序和编制作业计划要解决的问题。

2021/4/9

6

3、假设条件与符号说明

假设条件(6个):

(1)一个工件不能同时在几台不同的的机器上加工; (2)工件在加工过程中采取平行移动方式,即当上一道

Work Center #2 Output

11

8.2.1 最长流程时间Fmax的计算

如何进行生产作业管理

如何进行生产作业管理生产作业管理是在企业生产过程中,对生产过程进行有效组织与调度的一项重要任务。

良好的生产作业管理可以提高生产效率、降低生产成本、保证产品质量,进而提高企业竞争力。

本文将介绍如何进行生产作业管理,以帮助企业实现高效生产。

一、制定生产计划生产计划是生产作业管理的核心,它将影响整个生产过程的顺利进行。

制定生产计划应充分考虑市场需求、生产能力、原材料供应情况等因素。

合理的生产计划应尽量避免生产过程中的浪费和停机时间,保证生产过程的连续性和高效性。

二、优化生产流程生产流程是产品从原材料到成品的生产过程,优化生产流程可以提高生产效率和产品质量。

优化生产流程可以通过以下几个方面来进行:1.工艺优化:对产品的生产工艺进行优化,提高生产效率和产品质量。

可以采用先进的生产设备和工艺方法,减少生产过程中的浪费和损耗。

2.作业标准化:制定明确的作业标准和操作规程,确保每个岗位的工作流程和方法一致。

同时,提供员工培训和技能提升,使其能够熟练掌握操作技能,提高工作效率。

3.自动化技术:引入自动化技术,提高生产过程中的自动化程度,减少人工操作,降低生产成本。

可以使用机器人、自动化生产线等设备,提高生产效率和产品质量。

三、实施生产监控生产监控是对生产过程进行实时监测和调度的重要环节。

通过实施生产监控可以及时了解生产进度、生产效率和设备运行情况,及时发现并解决生产过程中的问题。

1.设备监控:监控生产设备的运行状态、故障情况和能耗情况。

可以采用传感器和监控系统进行实时监测,及时预警和处理设备故障,提高设备的可靠性和稳定性。

2.生产进度监控:监控生产进度和生产效率,及时发现生产过程中的瓶颈和问题。

可以采用生产计划与实际生产情况进行比对,及时调整生产计划,保证生产进度和交付时间。

3.质量监控:监控产品质量和生产过程中的质量控制点。

可以采用质量控制流程和抽样检测方法,确保产品符合质量标准。

四、加强团队管理生产作业管理离不开团队的配合和协作。

9生产部作业指导手册

生产部作业指导手册2010年10月1日发布 2010年10月10日实施编号:YG/AI02-60 版本/修改号:A/0受控状态:编制:审核:批准:目录●前言 (5)第一章生产部组织设置 (6)第一节了解生产部所处位置 (6)1、公司组织架构图 (6)2、生产车间组织架构 (7)第二节生产部的设置规划 (8)1、生产部设置原则 (8)2、生产人员说明 (8)第三节生产部的职责权限 (9)第四节生产部与各部门的工作关系 (10)第二章生产岗位配置 (11)第一节生产部人员职位设置 (11)第二节生产部岗位说明 (12)第三章生产部作业流程 (26)第一节生产产前准备管理流程 (26)第1页共76页第二节生产任务安排流程 (27)第三节生产进度管控流程 (28)第四节生产问题改善流程 (29)第五节生产问题处理流程 (30)第四章生产工艺管理 (31)第一节生产工艺管理流程 (31)i.生产工艺准备流程 (31)ii.生产工艺编制实施流程 (32)第二节生产质量管理 (33)1、生产品质目标实施流程 (33)2、质量体系运行作业管理流程 (34)3、生产质量运行体系作业流程 (35)第五章生产设备工具与生产安全管理 (36)第一节生产工具设备管理流程 (36)i.设备工具配置流程 (36)ii.设备工具更新流程 (37)第2页共76页iii.工具设备维修保养流程…………………………………………38.第二节安全生产管理 (39)1、安全生产管理流程 (39)2、安全事故处理流程……………………………………………… .40第六章生产部作业文本 (41)第一节生产作业管理办法 (41)第二节生产异常处理办法 (46)第三节生产进度控制办法 (51)第四节设备工具管理办法 (54)第五节设备保养实施办法 (58)i.机器设备维修保养管理办法 (58)ii.生产设备管理制度 (60)第七章生产安全管理 (66)第一节车间文明生产规定 (66)第二节工伤事故报告管理办法 (68)第3页共76页第八章生产作业表单 (71)生产作业现场作业表单 (71)1、生产日报表 (71)2、物料下线申请表 (71)3、维修日报 (72)4、耐压测试表 (73)5、生产车间离岗登记表 (73)6、波峰焊机点检表 (74)7、生产设备保养记录表 (74)8、设备登记卡 (75)9、生产安全检查表 (76)10、安全隐患处理记录表 (76)第4页共76页前言公司运作流程是连结各个职能部门工作的桥梁,桥梁的可靠性直接关系到运作的效果与成本.过于复杂的流程会事半功倍;同时过于简单的流程会无法管控企业利润.因此各个企业要结合自身的特点(如产品特性、制造工艺、企业规模等)规划一套行之有效的运作流程是至关重要的。

第八章 特殊焊割作业安全技术讲解

8-2

登高焊接与切割的安全技术

三、防止火灾的措施

(1)把动火点下部的易燃易爆物移至安全地点;‘对确实无法移动的可燃物 品要采取可靠的防护措施, (2)电焊机及其他焊割设备与高处焊割作业点的下部地面保持10 m以上的 距离,并应设监护人。 (3)高处焊割作业,火星飞得远,散落面大,应注意风向风力,对下风方向 的安全距离应根据实际情况增大,以确保安全。 (4)禁止使用盛装过易燃易爆物质的容器(如油桶、电石桶等)作为登高的垫 脚物。 (5)严禁将气焊、气割的橡皮软管缠绕在身上操作,以防燃爆。 (6)焊条头不得乱扔,以免烫伤、砸伤地面人员,或引起火灾。 (7)工作结束必须检查是否留下火种。 (8)作业现场必须备有消防器材。 (9)六级以上大风无措施时禁止高处作业。

8-1 化工及燃料容器、管道焊补的安全技术

置换要求

置换过程中要不断取样分 析,直至合格后才能动火。

如果管道中弯头死角多, 则往往不易置换干净而留 下隐患。

8-1 化工及燃料容器、管道焊补的安全技术

(二)带压不置换动火

带压不置换动火,就是 严格控制含氧量,使可燃气 体的浓度大大超过爆炸上限, 然后让它以稳定的速度,从 管道口向外喷出,并点燃燃 烧,使其与周围空气形成一 个燃烧系统,并保持稳定地 连续燃烧。然后,即可进行 焊补作业。

5~15

15~30 >30

8-2

登高焊接与切割的安全技术

高处作业存在的主要危险是:

坠落,而高处焊接与切割作业将高 处作业和焊接与切割作业的危险因素叠 加起来,增加了危险性。

安全问题主要是防坠落、防触电、防火 防爆以及其他个人防护等。

8-2

登高焊接与切割的安全技术

一、防止高处坠落的措施

(1)安全网:张挺、不得留缺口,而且层层翻高。 (2)脚手架:板材需经过检查,强度足够,不能有机械损伤和腐蚀。脚手 板宽度单人道不得小于0. 6 m,双行人道不得小于1. 2 m,上下坡度不得 大干1:3,板面要钉防滑条并装扶手。 (3)安全带:要使用标准的防火安全带,不能用耐热性差的尼龙安全带, 而且安全带应牢固可靠,长度适宜。 (4)衣着:灵便,穿胶底鞋,禁止穿硬底鞋和带钉易滑的鞋。 (5)梯子;符合安全要求,梯脚需防滑,上下端放置应牢靠,与地面夹角不 应大干600使用人字梯时夹角约40土50为宜,并用限跨铁钩挂住。不准两 人在一个梯子上(或人字梯的同一侧)同时作业。 (6)六级以上大风、下雨、下雪或雾天,不得登高焊割作业。 (7)要进行健康检查。患有高血压、心脏病、精神病以及不适合登高作业 的人员不得登高焊割作业。 (8)酒后不得进行高处作业。

第八章 作业排序与生产控制

内蒙古大学经济管理学院

经世致用 管人悟道

最大限度利用瓶颈环节产能的原则

• 加强能力计划工作 • 加强需求管理 • 创造条件

C

D 合计

2

6

7

9

8+2=10

10+6=16 39

10-7=3

16-9=7 12

总流程时间=39 平均流程时间=39/5=7.8

平均延期时间=12/5=2.4

内蒙古大学经济管理学院

ቤተ መጻሕፍቲ ባይዱ

经世致用 管人悟道

方案4 LCFS(后到先服务)、随机和STR规则(省略) 最后,优先调度规则的比较

规则 总的完成时间 平均完成时间 平均延期

Return on investment, ROI

• 库存

Inventing, I

• 现金流量

Cash flow, CF

• 运作费用

Operating expenses, OE

内蒙古大学经济管理学院

经世致用 管人悟道

瓶颈与次瓶颈资源

• 瓶颈是指实际生产能力小于生产负荷的一 切资源 • 非瓶颈是指实际生产能力大于生产负荷的 一切资源 • 次瓶颈(Capacity-constrained resource,CCR)

– 作业中心负荷的两种约定

• 无限负荷 • 有限负荷

– 向前排序或向后排序

• 向前:依据流程顺序 • 向后:以到期日为准,依次向后

• 关于约束

– 工作中心中机器有限工序成为关键资源 – 工作中心中劳动力有限工序,人员是排序中关键资源

内蒙古大学经济管理学院

经世致用 管人悟道

8.1 作业优先次序安排

• 排序

输入

消费品生产行业 家用电器业

生产与运作管理第8讲生产作业计划制定

生产与运作管理第8讲生产作业计划制定生产作业计划制定是生产与运作管理中的重要环节,它涉及到资源的有效配置,生产计划的合理安排以及生产效率的提高。

本文将从生产作业计划制定的定义、目的和关键要素、制定流程和应注意事项等方面进行详细介绍。

一、生产作业计划制定的定义和目的生产作业计划制定是指根据市场需求、原材料供应、生产能力等因素,通过合理安排生产活动的时间、顺序和数量,制定出一份可行的计划,以达到提高生产效率、降低成本、提高客户满意度的目标。

生产作业计划制定的目的主要有以下几个方面:1.实现生产与市场需求的有效衔接:通过制定合理的生产作业计划,能够根据市场需求来安排生产活动,以达到及时交付产品的目标,避免因产能过剩或不足而导致的损失。

2.合理配置资源:通过精确的生产作业计划制定,能够科学、有效地配置各类资源,如人力、设备、原材料等,减少资源的浪费,提高资源利用率。

3.降低生产成本:通过优化生产作业计划,能够减少生产过程中的浪费,降低生产成本。

4.提高生产效率:通过合理安排生产活动的时间和顺序,可以减少生产过程中的闲置时间,提高生产效率。

5.提高客户满意度:根据客户需求制定合理的生产作业计划,能够及时交付产品,提高客户满意度,增强客户忠诚度。

二、生产作业计划制定的关键要素生产作业计划制定的关键要素主要包括市场需求、资源配置、时间安排和生产数量。

1.市场需求:生产作业计划制定的首要依据是市场需求。

只有根据市场需求来安排生产活动,才能满足客户的需求,实现生产与市场的有效衔接。

2.资源配置:资源配置是生产作业计划制定中的重要环节。

合理配置资源可以降低成本,提高生产效率。

资源包括人力、设备、原材料等,根据生产需求来合理配置资源是制定生产作业计划的重要要素。

3.时间安排:时间安排是生产作业计划制定中的关键要素之一、合理安排生产活动的时间可以避免闲置时间,提高生产效率。

时间安排应充分考虑生产环节的流程及其所需时间,并与市场需求相协调。

生产管理chapter8

3.4 求最大延期量最小的排序问题 • 求最大延期量最小的作业顺序采用EDD原则。 EDD(Earliest Due Date): Jobs are sequenced in increasing order of their due dates. • 例:借用上面的例子,求最大延期量最小的作业顺序。 解:根据EDD原则,得出:

Tmax = max{T } 为最大延期量。 i

目标函数

min Tmax

根据排序目标的不同,可以选择不同的排 序规则,有时又称为确定优先权(Priorities)。 常见的优先权规则(Priority rules)有: SPT---Shortest Process Time, EDD---Earliest Due Date FCFS---First Come First Served CR---Critical Rate 等, 分别用于解决不同的问题。

Tmax =18

进一步考虑:在最大延期量不变的情况下,如何使平 均流程时间缩短?如果想同时满足这两个目标,就是 多目标排序。

第4节 n项任务在两台机器的排序问题 节 项任务在两台机器的排序问题

Scheduling n Jobs on Two Machines

4.1 两台机器排序问题的含义 n个工件都必须经过机器1和机器2的加工,即工艺路线是一致的。

3.3 求平均流程时间最短的排序问题 • 求平均流程时间最短的作业顺序,采用SPT原则。

按工件加工时间的长短,按不减的顺序从小到大安排各 项作业。

•例:一个车间有一台加工中心,现有5个工件需要该机器加 工。相关的加工时间和要求完成时间(交货期)如下表所示, 求平均流程时间最短的作业顺序。

J1 加工时间 交货期 11 61 J2 29 45 J3 31 31 J4 1 33 J5 2 32

安全生产八大特种作业安全生产

安全生产八大特种作业1、八大特殊作业是指什么?根据《特种作业人员安全技术培训考核管理规定》,八大特殊作业如下:1、电工作业:指对电气设备进行运行、维护、安装、检修、改造、施工、调试等作业(不含电力系统进网作业)。

(1)高压电工作业:指对 1 千伏(kV)及以上的高压电气设备进行运行、维护、安装、检修、改造、施工、调试、试验及绝缘工、器具进行试验的作业。

(2)低压电工作业:指对 1 千伏(kV)以下的低压电器设备进行安装、调试、运行操作、维护、检修、改造施工和试验的作业。

(3)防爆电气作业:指对各种防爆电气设备进行安装、检修、维护的作业。

2、焊接与热切割作业:指运用焊接或者热切割方法对材料进行加工的作业(不含《特种设备安全监察条例》规定的有关作业)。

(1)熔化焊接与热切割作业:指使用局部加热的方法将连接处的金属或者其他材料加热至熔化状态而完成焊接与切割的作业。

合用于气焊与气割、焊条电弧焊与碳弧气刨、埋弧焊、气体保护焊、等离子弧焊、电渣焊、电子束焊、激光焊、氧熔剂切割、激光切割、等离子切割等作业。

(2) 压力焊作业:指利用焊接时施加一定压力而完成的焊接作业。

合用于电阻焊、气压焊、爆炸焊、磨擦焊、冷压焊、超声波焊、锻焊等作业。

(3)钎焊作业:指使用比母材熔点低的材料作钎料,将焊件和钎料加热到高于钎料熔点,但低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散而实现连接焊件的作业。

合用于火焰钎焊作业、电阻钎焊作业、感应钎焊作业、浸渍钎焊作业、炉中钎焊作业,不包括烙铁钎焊作业。

3、高处作业:指专门或者时常在坠落高度基准面2 米及以上有可能坠落的高处进行的作业。

(1)登高架设作业:指在高处从事脚手架、跨越架架设或者拆除的作业。

(2)高处安装、维护、拆除作业:指在高处从事安装、维护、拆除的作业。

合用于利用专用设备进行建造物内外装饰、清洁、装修,电力、电信等路线架设,高处管道架设,高处安装、维修,各种设备设施与户外广告设施的安装、检修、维护以及在高处从事建造物、设备设施拆除作业。

生产与运作管理参考答案(陈志祥)

∑

平衡后的生产线组合情况如下:

50 B 120 A

第 1 工作地

C 100 E I 30 20

40

第 5 工作地

第 3 工作地 F

80 D 60 J

60 H

第 2 工作地

第 6 工作地

G 90

第 4 工作地

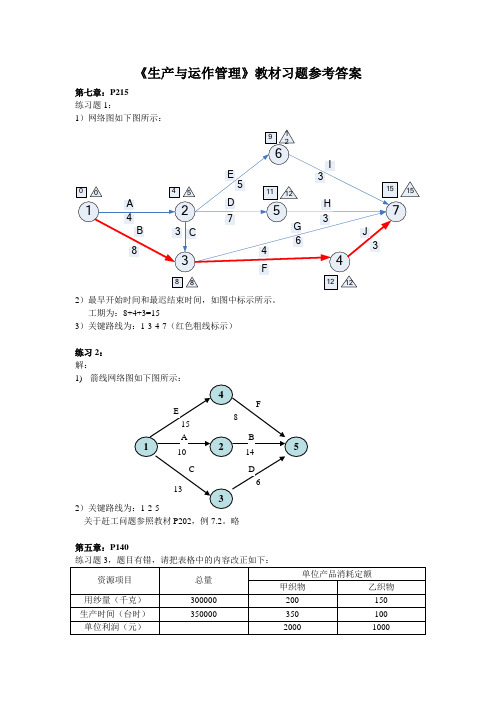

按照节拍为 120 分钟的生产线平衡图 第 1 工作地为:{A} 第 2 工作地为:{B,H} 第 3 工作地为:{E,F} 第 4 工作地为:{G} 第 5 工作地为:{C,D} 第 6 工作地为:{I,J} (2)节拍为 150 分钟,计算最小工作地数:5。计算过程如下:

(2)计算节拍:

r=

Fe 8 × 60 − 30 = = 2.0045 ≈ 2 (分钟) N 220 /(10 − 2%)

(3)计算最小工作地数目:

⎡ ti S min = ⎢ ⎢ r ⎣

∑

⎤ ⎥ = ⎡ 0.4 + 1.5 + 1.0 + 0.4 + 0.6 + 0.9 + 0.4 + 0.4 + 0.6 + 0.7 + 1.0 + 0.4 ⎤ = [4.14] = 5 ⎥ 2.0045 ⎥ ⎢ ⎣ ⎦ ⎦

∑

工作地的组合如下: 第 1 工作地:{A} 第 2 工作地:{B,H} 第 3 工作地:{E,I} 第 4 工作地:{C,F,D} 第 5 工作地:{G,J} 平衡的结果图如下:

50 B 120

第 1 工作地

C 100 E

第 3 工作地

40

第 4 工作地

A 60

20 F

80

D 60 J

30

I G 90

2023年生产与运作管理形成性作业答案参考

生产与运作管理作业1(第1~3章)一、单项选择题1.生产与运作管理应遵守旳首要原则是( )。

教材第13页 A.节能减排、保护环境旳原则 B.创新旳原则 C.以市场为导向旳原则 D.可持续发展旳原则2. 企业中支持正常生产提供动力旳生产、工具制造、设备检修等。

它附属于( )过程。

教材第26页A.基本生产B.生产技术准备C.辅助生产D.生产服务3. 在组织生产与运作过程时,要把( )放在首位。

教材第26页 A.综合性 B.目旳性 C.持续性 D.平行性4.)。

教材第28页 B. C. D.5. 由开始、结束、工作项目、决策支撑点等构成,加转接点,以各单位旳职责为根据旳流程图为( )。

教材第29页A.基本流程图B.平面流程图C.跨功能作业互动图D.由上而下流程图 6. ( )属于设备运用率高旳生产类型。

教材第34页 A.大批生产 B.成批生产 C.小批生产 D.单件生产7. 根据市场预测为主制定生产计划旳生产类型是( )。

教材第36页 A.大量生产 B.小批生产 C.单件生产 D.订单生产 8. 平行移动方式生产周期旳计算公式为( )。

教材第39页A.1mii T nt==∑ B.1(t )mii T tn t ==+-∑∑∑较大较小C. 1(-1)t mii T tn ==+∑最长 D. 1(-1)(t )mi i T t n t ==+-∑∑∑较大较小9. 在产品加工移动方式中,组织生产较简朴,设备在加工产品时不出现停止、工序间搬运次数少,应采用( )。

教材第41页A.平等移动方式B.次序移动方式C.流水线生产D.平行次序移动方式10. 在进行企业总平面布置时,对企业内旳各个部分旳布置不要一下子就排得满满当当旳,要留有余地属于( )。

教材第47页A.综合旳原则B.安全旳原则C.弹性旳原则D.单一流向旳原则11. 将大体相似类型旳设备相对集中地摆放在一起,形成一种群体,对产品进行相似和相似旳加工。

《运营管理》教材作业参考答案

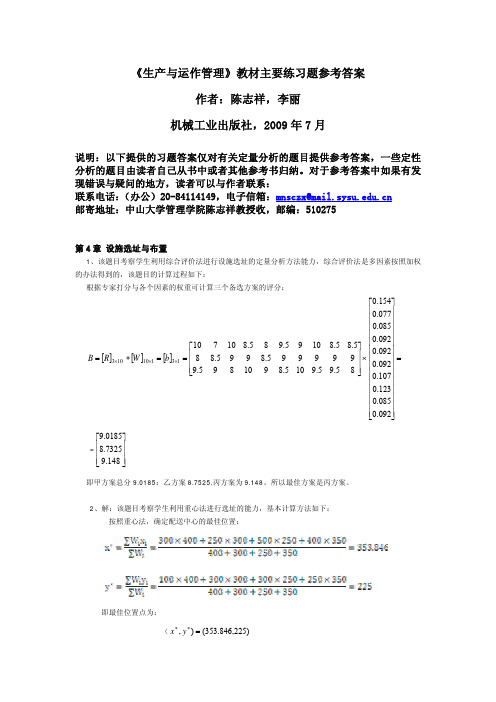

《生产与运作管理》教材习题参考答案第七章:P215 练习题1:1)网络图如下图所示:2)最早开始时间和最迟结束时间,如图中标示所示。

工期为:8+4+3=153)关键路线为:1-3-4-7(红色粗线标示)练习2: 解:1)2 关于赶工问题参照教材P202,例7.2。

略第五章:P140答案参见教材:P118,例5.6,略第四章:P95 练习题1:12)车间布置:根据关系分数排序,题目条件或约束,确定好车间7、2、4、1(注意车间1不能位于厂区中间位置,故列于最左下);车间3与车间2的关系为A ,故安排于其左或右;车间8与车间4关系为A ,可安排于其上或其右;车间3、5、8的安排根据其相邻的所有车间的关系密切程度之和可以计算(略),可知车间5位于车间4上,车间8位于车间4右,车间3位于车间1上。

车间6与车间8的关系为A ,故车间6位于车间8上。

最终结果如图示:第三章:P61练习题1:解:Y=0.5X40+0.35X30+0.20X10=32.5 城市2综合得分高,因此是最佳选择。

练习题3. 解:设采用营口冷库,则如下表所示:其运输总费用=210*10+60*12+70*17+10*20+150*11+160*7=6980 由此可知,采用营口冷库更佳。

练习题5:解:首先,建立地图坐标系 9 8 7 65 4 3 2 11 23 4 5 6 7 8 9 10 11 设处理中心(X ,Y ),则利用重心法公式计算如下:∑∑=ii i Q Q x X /)403025926/()408302254942610(++++⨯+⨯+⨯+⨯+⨯==6∑∑=i i i Q Q y Y /)403025926/()40730625791265(++++⨯+⨯+⨯+⨯+⨯==6处理中心坐标为(6,6),位置如图中红色点标示。

第九章:P302 练习题1:解:这是一个存在折扣的库存模型问题。

1) 无论订购多少,订购单价为10元时,库存维持费为:H=10*10%=1 ,订货费用S=225 年需求量为:D=3600,则:EOQ (10)=12731225360022=⨯⨯=H DS单位2) 当订购量为大于等于500时,库存维持费为:H=9*10%=0.9,订货费用S=225,年需求量为:D=3600,则: EOQ (9)=13429.0225360022=⨯⨯=H DS单位3) 当订购量为大于等于1000时,库存维持费为:H=8*10%=0.8,订货费用S=225,年需求量为:D=3600,则: EOQ (8)=14238.0225360022=⨯⨯=H DS单位以上三种经济订货量单位都大于1000的订量单位,显然都是可行的订货量。

精益生产培训教材81张幻灯片课件

2024/8/3

43

3-S:清扫

清扫:

清除各场所内的脏污,并防止污染的发生。

目的:清除污染源,保持各场所干净整洁,是品质管理的

基础。

清扫厉行“三扫”原则:

扫漏:针对溢出物;

扫黑:针对角落之物;(即看不到的地方)

扫怪:针对怪异之处。

44 44

5S---STANDARDIZE 标准化

No carrying 不需负重

No crawling 不需俯地

2024/8/3

No accumulating 不需累积

No stacking 不需堆积

No walking 不需走动

No stopping 没有停顿

49

发现浪费方法之 4

VSM 价值流 Gemba 去现场 5S 整理整顿 Visual Control 可视化管理 Layout 布局 Standard Work 标准作业

等料 等人 等机器 等指令 等检验 等……

2024/8/3

11

Waiting 等待

3#

2#

1#

2024/8/3

12

七大浪费之 5:过量生产 OVER

PRODUCTION

生产过多,(局部超产,超额) 生产过早,(局部提早) 超计划生产,(总量超出) 超出客户的需求

2024/8/3

13

Over Production 超额生产

我们所做的就是: 从顾客下定单直到我们收到钱为止。 哪些活动不增加价值。

Order 下定单

Cash 收到钱

2024/8/3

Simple, very clear focus简单,清楚

28

VSM 当前状态

第8章库存管理与MRP原理

应用范例7-2:某公司的采购部门正准备向某供应商进购一批商品,该公

司根据需求分析,每年需要的量相对稳定,每年需要2000台,订货费用每次 是50元,单位物品的年库存费用为价格的20%。供应商为了刺激该公司多采 购,采用了一定的价格优惠条件,如表7-1所示。确定最佳的订货策略。

表7-1 数量折扣

订货量

X

MPS

Y

MRP

1层

A(1)

B(1)

C(1)

E(1)

2层

C(2)

D(1

)

F(1)

G(1)

低层码

• 物料的低层码是分配给物料清单上的每个物品一 个从0至N的数字码。

– 在产品结构的物料清单中,最上层的低层码为0,下一 层则为1,依次类推

– 一个物品只能有一个MRP低层码。当一个物品在多个 产品中出现,或在同一个产品结构的不同层次出现时, 则取处在最低层的低层码为该物品的低层码。

(一) 库存问题分类

库存问题

单周期需求库存 多周期需求库存

独立需求库存 相关需求库存

随机型 确定型

图8-1 库存问题的分类图

(二)库存成本

(1)存储成本 (2)订货(准备)成本 (3)缺货成本 (4)货物成本

(三)库存控制系统

(1)连续检查库存补给系统 (2)周期检查库存补给系统 (3)不同的补给系统的应用选择

物料清单BOM

• 物料清单BOM(Bill of Materials):是产 品结构的技术性描述文件,它表明了产品 组件、子件、零件直到原材料之间的结构 关系,以及每个组装件所需要的各下属部 件的数量。

• 物料清单是一种树型结构,又称为产品结 构树。

物流工程学院-陈敏

产品BOM

第8章JIT生产系统

一个平稳快速流

支持目标

消除中断 使库存最小 消除浪费 减少转换时间 使系统有柔性和提前期

基石目标

产品设计: 标准件 标准组件 质量

过程设计: 小批量 减少转换时间 成组制造单元 质量改进 提高生产柔性 极少的库存

人事/组织: 职工是财产 交叉培训 持续质量改进 领导/项目管理

速度/简洁性

计划与控制: 均衡负荷 拉系统 可视系统 密切的供需关系 减少的事务处理

社会需求特点 少量个性需求 大量单一需求

多样化个性需求

代表企业

P&L机床公司 福特汽车公司

丰田汽车公司

产品特点

按顾客要求生产 品种单一、标准化 品种多样、系列化

设备及工装 通用、价廉

专用、高效

柔性高、效率更高

分工与内容 粗略、复杂多样 细致、单调

较粗、技术丰富

操作工人

懂设计、搞工艺 技能单一

多技能

库存及在制品 高

二、过程设计的考虑

1、小批量生产 易减少库存费用 易于解决在制品及质量问题 较易平衡作业 增强生产的柔性 2、过程中的质量控制手段 系统能力保障 设施自动检测 形成质量调查处理规范和程 序

生产与作业管理

3、减少转换时间的方式 提高标准化水平 采用成组技术 4、成组制造单元 减少转换时间 提高设备利用 易于工人交流

3、树立质量持续改进意识 4、改变管理与被管理者的关系

改善接收登录 直接供货,减少库存

二、制造计划与控制

2)规范平衡事务

1、均衡负荷

营销部门、生产部门、财务部门、

2、拉系统

物资部门、人事部门等的协调

以市场需求拉动企业生产

3)规范质量事务

在企业内部,以后道工序拉动 前道工序

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

案例:神州商店的库存控制一、概况神州摩托车自行车专营商店,是一家批发和零售各种型号摩托车、自行车及其零配件的商店,每年销售各种类型摩托车约7000辆,自行车30000辆,年销售额近5000万元。

过去几年产品畅销,商店效益好,但是管理比较粗放,主要靠经验管理。

由于商店所在地离生产厂家距离较远,前几年铁路运输比较紧张,为避免缺货,神州商店经常保持较高的库存量。

近两年来,经营同类业务的商店增加,市场十分激烈。

神州商店摩托车经销部新聘任徐先生担任主管,徐先生具有大学本科管理专业学历,又有几年在百货商店实际工作的经验。

他上任以后,就着手了解情况,寻求提高经济效益的途径。

摩托车自行车采购的具体方式是,参加生产厂家每年一次的定货会议,签订下年度的定货合同,然后按期到生产厂办理提货手续,组织进货。

徐先生认为摩托车经营部应当按照库存控制理论,在保证市场供应的前提下,尽量降低库存,是提高经济效益的主要途径。

二、经济订购批量的计算神州商店销售不同型号的摩托车,徐先生首先选择XH公司生产的产品为例,计算其经济订购批量。

(一)已知条件徐先生计算XH公司供应的摩托车的经济批量,他收集了如下数据:1.每年对XH公司生产的摩托车需用量为3000辆,平均每辆价格为4000元。

2.采购成本。

主要包括采购人员处理一笔采购业务的旅费、住勤费、通讯等费用。

以往采购人员到XH公司出差,乘飞机住宾馆、坐出租车,一次采购平均用16至24天,采购员各项支出每人平均为6700元,每次定货去两名采购员,采购成本为6700×2=13400(元/次)3.每辆摩托车的年保存费用。

(1)所占用资金的机会成本。

每辆摩托车平均价格为4000元,银行贷款利率年息为6%。

所占用资金的机会成本=4000×6%=240(元/辆、年)(2)房屋成本(仓库房租及折旧、库房维修、库房房屋保险费用等平均每辆摩托车分担的成本)。

商店租用一仓库,年租金52000元。

仓库最高库存量为700辆,最低时不足100辆,平均约为400辆,因此,每辆车年房屋成本可取为130元/辆、年。

(3)仓库设施折旧费和操作费。

吊车、卡车折旧和操作费平均10元/辆、年。

(4)存货的损坏、丢失、保险费用平均20元/辆、年。

以上各项合计年保存费用为:240+130+10+20=400(元/辆、年)(二)经济订购批量的计算徐先生将以上数据代入经济订购批量计算公式。

计算出经济订购批量,以及订购间隔、订购点库存、年库存成本等。

1.经济订购批量=4484001340030002≈⨯⨯(辆)2.每年订购次数=74483000≈(次) 3.订购间隔。

神州商店每周营业7天,除春节放假5天外,其它节假日都不停业。

年营业日为360日,订购间隔可用下面公式算出: 订购间隔=527360=(天) 若采用定期订购方式,订购间隔为52天,即每隔52天订购一次。

4.订购点量。

若采用定量订购方式,则要计算出订购点量。

徐先生为计算订购点量,需要订购提前期的有关数据,他了解到订购提前期由表1所示的几个部分组成。

其中采购准备工作时间,包括了解采购需求,采购员旅途时间。

供应商提前期指与供应商谈判结束到摩托车到商店仓库所需的时间。

由表1可算出,订购提前期为25天。

若安全库存为40辆,可用下式算出订购点量。

订购点量=25040)360300025(≈+⨯(辆) 5.年库存成本。

年库存成本等于年订购成本与年保存费用之和,即: 年库存成本=400402448134007⨯⎪⎭⎫⎝⎛++⨯=93800+105600=199400(元/年)经过上面的数据收集、分析与计算,徐先生对库存各种费用的大体情况,以及在哪些方面可以采取措施,降低费用,有了一个初步的认识。

三、 时变需求下的库存控制徐先生在仔细调查了商店XH 摩托车的销售数据后发现,摩托车的销售量在一年之中并不是均衡的,它与季节有一定的关系。

根据前两年销售数据,各月销售量如表2所示。

由表2可见,摩托车一月份销售量较大,一月份即新年到春节之间,许多单位发年终奖或双工资,在春节前形成一购买高峰,在高峰过后,销量骤减。

其余各月销售量有波动,但不是很大。

徐先生根据销售量的分布,重新安排了订购时间及订购量。

新安排的全年订购计划及库存成本如表3所示。

由于全年订购次数为6次,每次订购成本为13400元,全年总订购成本为13400×6=80400(元)。

每辆摩托车年保存成本为400元,每月的保存成本应为400/12。

即33.3元,期末库存总计为1580辆,总保存成本应为1580×33.3=52614(元)。

总库存成本为80400+52614=133014(元)。

这种算法忽略了订购提前期及安全库存。

徐先生认为可按订购提前期为一个月考虑安排订购,即按表3中订购量一栏提前一个月安排订购。

订购提前期原为25天,现增加至一个月,增加的5天可视为安全库存。

四、降低库存成本的建议为进一步降低库存费用,徐先生提出以下改进措施:(一)降低订购费用实行订购费用承包,每次出差去XH公司,承包开支为:旅费1200元住勤费120(元/天)×20(天)=2400元电话费10(元/天)×20(天)=200元合计3800(元/人)×2(人)=7600元并考虑是否可将每次由两名采购员去订购,改为每次一人。

(二)降低保存费用保存费用中资金的机会成本由摩托车价格和银行利息所决定,没有降低的余地。

仓库设施的折旧费和操作费,存货的损坏、丢失、保险费用等在保存费用中所占比例很少,压缩这些费用可节省的开支十分有限。

徐先生将降低保存费用主要目标集中在降低仓库租金方面。

现在商店租用的仓库,最多可存放700辆摩托车,由表2可看到,全年只有一个月摩托车的销售量达到650辆,其余月份最高销售量为360辆。

若按表3订购,徐先生提出两种设想:1.上半年租用原有仓库面积,下半年按450辆摩托车需用面积租仓库,大约可节省1万元。

2.将5月份订购600辆,改为5月订购240辆,6月订购360辆。

这样,除一、二月份要租用较大仓库外,其余10个月可按450辆存放面积租仓库。

这样仓库租用费大约可节省1.6万元。

徐先生作了初步估算,如果上述两项建议能实现,在表3优化订购的基础上,每年大约可再节约6.8万元库存费用。

[思考题]1.表3中计算出的保存费用,明显低于用经济订购批量模型计算出的保存费,为什么?2.徐先生的计算有什么不符合实际的地方,他建议的改进措施是否可行,为什么?品质部部长碰了“软钉子”1997年入厦以来,大连北兴电束线有限公司的产品索赔率已经连续两个月居高不下,每个月都有7次索赔案件发生。

为此,公司于8月开展了“查问题原因,补管理漏洞,全面提高质量意识”的质量月活动。

品质保证部一时成为全公司最忙的部门,品质保证部部长叶军则成为全公司最忙的人,整天忙着组织调查原因、寻找对策、进行质量教育……大连北兴电束线有限公司是一家日本独资以外销为主的生产电束线的专业工厂。

目前拥有员工350多人,各种先进精密仪器100余台套,建筑面积10000平米,可根据用户要求生产加工各种专用电束线,产品规格已达150余种。

自1995年初投产以来,以其先进的工艺技术和可靠的产品质量,赢得了国内外客户的广泛赞誉,需求量直线上升。

因此,公司在1995年末和1996年末两次扩大生产规模。

但是,随着产品规格的不断增多、生产规模的迅速扩大,质量波动也随之而来,用户索赔案件开始逐渐增多……根据质量月中各部门自查、互查中发现出的问题,叶部长将其归纳为以下几类:(1)新员工素质较差(90%为初中生),教育不够,质量意识淡薄,对产品质量认识比较模糊,不能严格按照操作规程操作。

(2)技术文件不规范,个别工序有随意更改、涂写图纸和按领导口头指示作业的现象。

这造成过程参数值和质量特性值不清晰、不准确,导致过批量性的加工错误。

(3)工序间的质量控制力度不够,产品质量仅靠最终检查保证。

只重视事后处理,缺乏事前预防控制措施,直接导致不合格品失控。

(4)缺乏完善的质量保证体系,对不合格品的产生原因及对策,缺乏深层次的探讨,因而,导致同类质量问题多次重复出现。

为了解决目前出现的各种质量问题、提高公司经营管理水平、为公司的进一步发展奠定坚实的基础,经公司董事会研究决定准备根据ISO9000系列标准建立高水平的质量管理和质量保证体系,同时授权品质保证部组织实施,要求尽快通过认证审核,并取得认证证书。

但是各部门经理参加的认证准备会上,这个决定却并未得到积极响应。

原因很简单:一是认为造成近期质量问题的主要原因是新员工较多,操作不熟练、教育不够、监督不利,只要加强教育、监督、指导,完全可以减少和避免类似事故。

二是大家对ISO9000系列标准概括性太强,理解起来很困难,执行中易于流于形式,成为空架子,不如原有的TQC质量体系来得实在。

因而,大家未能就进行ISO9000系列标准认证活动取得共识。

一些人开玩笑地说品质保证部叶部长碰了一个“软钉子”。

会后,叶部长又重新研究了有关ISO9000系列标准的资料,并将之与TQC作了仔细比较,分析了各自对企业发展的意义,又重新树立起推行ISO9000系列标准的信心。

为了便于大家的理解和接受,叶部长根据自己多年质量管理工作的经验,将ISO9000系列标准的内容高度概括为十二个字:“有章可循,有章可依,有据可查”。

即:与标准要素要求相关的业务都要有规章制度和工作基准可以遵守;有了规章制度和作业标准必须遵循;是否按规章制度和作业标准办事要有证据可以查验。

看着自己的“杰作”,他不禁生出几分得意……兴奋之余,叶部长又组织召开了ISO9000系列标准学习会,但与会者的反应仍很冷淡。

仍有一些人坚持认为现有的质量管理体系和质量保证的方式(TQC )完全可以满足需要,搞什么ISO9000系列标准认证纯属多此一举;还有人说现有的质量管理和质量保证体系已运行四年了,公司上下都已适应了它的要求,如果再适应新的体系弄不好会引起混乱;甚至还有人强调说现在生产太忙,再搞什么认证,恐怕没有时间……。

叶部长听了之后,得意之情一扫而光,不觉又陷入迷茫之中…… 教学用途本案例适用于“生产与作业管理”课程中的质量管理教学内容讨论参考题1.公司一直实行全面质量管理,为什么还会出现这么多的质量问题?2.全面质量管理与ISO9000系列标准之间是一种什么关系?是否相互对立、排斥? 3.对在实际中推广ISO9000系列标准时出现的阻力应如何克服?4.如果您是叶部长,您将采取什么措施以保证ISO9000系列标准的顺利实施。

供应科长的难题1998年4月,蓝色梦幻食品公司物资供应一科刘科长正为如何控制物料库存量发愁。

刘科长是北方人,中等身材,1984年毕业于某师范大学哲学系,在武汉某大学教了几年政治经济学之后下海,先在一家农产品公司从事销售工作,后在一家饮料公司从事生产管理工作;1995年应聘到蓝色梦幻食品公司工作,因其为人正直、工作认真负责、善于学习新知识,而被委以负责物资管理工作的重任。