机械工艺夹具毕业设计19端盖零件的工艺规程及钻Φ16H7深11孔的工装夹具设计

机械制造技术课程设计--端盖零件加工工艺规程及专用夹具设计

机械制造技术课程设计任务书设计依据:设计零件质料:零件图一份零件年产量:2500件每日一班8小时,全年按300个工作日计设计任务根据所给的“端盖”零件,设计加工工艺规程及专用夹具设计。

原始资料被加工“端盖”零件图1张完成材料零件的零件图和三维图如下页目录一.序言 (4)二.零件图分析 (5)2.1零件的作用 (5)2.2零件的材料及其力学性能 (5)2.3零件的结构工艺分析 (5)三.确定毛坯、绘制毛坯简图 (6)3.1选择毛坯 (6)3.2确定毛坯尺寸公差及加工余量 (6)3.3绘制毛坯图 (7)四.工艺路线拟定 (8)4.1定位基准的选择 (8)4.1.1精基准的选择 (8)4.1.2粗基准的选择 (8)4.2加工方法的确定 (8)五.加工顺序的安排 (9)5.1工序的安排 (9)5.1.1机械加工工序 (9)5.1.2热处理工序 (9)5.1.3辅助工序 (9)5.2拟定加工工艺路线 (9)六.工艺设计 (10)6.1加工余量,工序尺寸,及其公差的确定 (10)6.1.1工序2,3中的粗铣端盖左右端面 (10)6.1.2工序8:钻-铰-精铰φ14孔 (11)6.2确定切削用量 (12)七.机械加工工艺过程卡 (13)八.参考文献 (13)九.小结 (14)一.序言机械制造技术基础课程设计是为我们在大学学完全部基础课、技术基础课、大部分专业课以及参加了生产实习之后提供的一次很重要的锻炼机会。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:1 能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2 学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

端盖零件的机械加工工艺规程设计

设计说明本次机械设计制造工艺课程设计是在学完了机械设计制造理论课和一些专业课,是一个重要的教学环节。

是对所学课程一次深入的综合性的总复习,也是一次理论联系实际的适应性训练。

希望通过这次课程设计能锻炼自己的分析和解决问题的能力。

为以后的毕业设计及未来从事的工作打下一大良好的基础。

由于能力所限,设计中有许多不足之处,希望林教授给予指教。

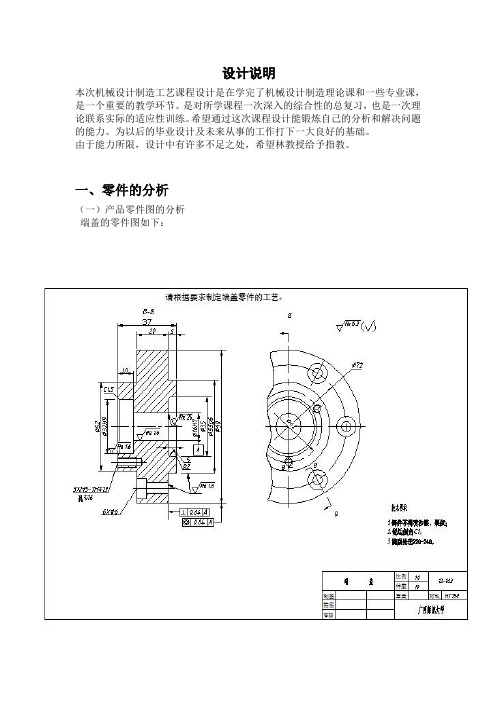

一、零件的分析(一)产品零件图的分析端盖的零件图如下:零件图上主要技术要求有:(1)铸件不得有沙眼、裂纹。

(2)锐边倒角C1.5。

(3)调制处理220-240。

(4)材料HT 150(5)端盖零件主要加工表面的尺寸、形状及位置精度、表面粗糙度以及设计基准分析:(二)零件的结构工艺性分由端盖零件图可知,零件材料为灰铸铁HT150,该材料抗拉强度不小于120/MPa、硬度(HBW)105-157。

该材料强度不高,但其耐磨性、耐热性及减震性较好,使用于承受较小应力,要求耐磨、减震等零件。

改零件主要加工面为端盖上端凸起端面、端盖下端凸起端面、Ф90圆柱的右端面、Ф90圆柱的左端面、Ф52圆柱的左端面、Ф32H9左端圆柱孔、Ф55g6右端圆柱面、Ф90圆柱外圆面、Ф35右端圆柱孔、Ф16H7圆柱中心孔、3×M5-7H 深13孔深16螺纹孔、6×Ф6Ф12 深6沉头孔、倒角C1.5。

Ф90圆柱外圆面与Ф16H7圆柱中心孔的中心孔的同轴度为Ф0.04mm,加工时应保持一次装夹。

Ф90圆柱的右端面与Ф16H7圆柱中心孔的垂直度为Ф0.04mm,装夹是应校正是否同轴。

以保证端盖零件的啮合精度。

二、毛坯的确定(一)确定毛坯类型根据端盖零件图材料要求确定毛坯为灰铸铁HT150。

(二)确定毛坯的制造方法由题目的零件图可知生产批量为10件/年。

通过计算,该零件质量约为1.85Kg。

有附表1和附表2可知,生产类型为单件生产。

毛坯的制造方法选用砂型手工造型。

(三)查有关手册确定毛坯表面加工余量及公差参考附表3,改铸件的尺寸公差等级CT为11-13级,加工余量等级为H级。

端盖的机械加工工艺规程及工艺装备设计 机械制造与自动化专业论文

通过分析零件图上的技术参数得知其零件尺寸较小技术要求一般,结构形状 也不是很复杂,但φ25 孔和φ10 孔的精度要求较高,此外还有对φ60 端面、φ 75 外圆表面粗糙度要求较高,φ75 外圆、φ25 内孔、φ60 端面的粗糙度要求都 是 Ra3.2,所以要安排精加工。其左、右端面,方形端面要求其端面跳动度相对 中心轴线满足 0.03mm。对于左、右端面,方形端面的加工,我选择的是粗铣— —半精铣,对于顶面的四孔和圆柱上两孔,我选择了先钻,对于不同的孔的要求, 在进行扩,锪,以及铰等加工方法。 再然后,确定粗精基准,接下来,我开始 拟订加工路线,这其中要考虑到工序的合理组合,阶段的划分,再下来就是确定 毛坯的尺寸以及偏差计算,然后我又对各工艺步骤进行了机动时间的计算以及各 工序的辅助时间的安排。

1.2 设计的指导思想..................................................................................................................1 第二章 零件的结构分析.................................................................................................................. 2

壳体零件制造工艺及夹具毕业设计论文

摘要论述了航空发动机上活门壳体的机械加工工艺规程的制定过程,及一套夹具的设计过程。

本文参考了大量的与机床夹具相关的文献,并分析了国内外机床夹具的发展研究现状。

论文对零件进行了工艺性分析,确定了毛坯的制造形势及技术要求,为工艺路线的编制奠定了基础,最终确定了零件加工的工艺路线方案。

通过六点定位原理设计了一套铣床夹具。

以SolidWorks软件为三维可视化设计平台,完成了对零件可视化设计的三维实体建模。

关键词:壳体;工艺规程;夹具;三维设计AbstractDiscusses on the aircraft engine the valve casing machining process planning formulation process, and a fixture of the design process.In this paper, a lot of reference and machine tool fixture in relevant literature, and has analyzed the domestic and foreign research status the development of machine tool fixture.Study on the parts of the process analysis, to determine the blank of manufacturing situation and technical requirements, process route for the preparation of laid the foundation, and ultimately determine the machining process route plan.By six point locating principle to design a set of milling fixture.Taking SolidWorks software for 3D visual design platform, completed the parts design visualization of 3D entity modeling.Key words: shell; procedure; fixture; three dimensional design目录1 绪论 (4)1.1 课题的研究目的和意义 (4)1.2 国内外的研究现状 (4)1.2.1 国内研究现状 (4)1.2.2 国外研究现状 (5)1.3 可视化技术 (6)1.4 课题研究的主要内容 (6)2 机械加工工艺规程设计 (8)2.1 机械加工工艺规程概述 (8)2.1.1 机械加工工艺规程的设计的主要依据 (8)2.1.2 确定零件的生产类型 (8)2.2 确定毛坯的种类和制造方法 (8)2.3 拟定机械加工工艺路线 (9)2.3.1 零件的工艺分析 (9)2.3.2 确定工艺组合 (10)2.3.3 拟定工艺路线 (11)2.3.4 划分加工阶段 (12)2.3.5 基准的选择 (13)2.3.6 工艺规程的分析 (14)2.4 确定工序间的加工余量、工序尺寸和公差 (17)2.4.1 确定工序间加工余量应考虑的因素 (17)2.4.2 确定工序的加工余量,工序尺寸和公差 (18)2.5 确定各工序的工艺装配,切削用量和额定工时 (19)3 夹具设计 (40)3.1 夹具设计概述 (40)3.1.1 夹具的功能和作用 (40)3.1.2 机床夹具的设计要求 (40)3.1.3 机床夹具设计重点解决的问题 (40)3.2 专用夹具设计 (41)3.2.1 夹具设计分析 (41)3.2.2 夹具设计 (41)4 壳体的三维建模 (45)4.1 简介 (45)4.2 三维实体建模 (46)总结与展望 (51)致谢 (52)参考文献 (53)附录A 英文资料 (55)附录B 汉语翻译 (64)1 绪论1.1课题的研究目的和意义保证加工精度方面,采用夹具安装,可以准确地确定工件与机床、刀具之间的相互位置,工件的位置精度由夹具保证,不受工人技术水平的影响,其加工精度高而且稳定。

机械制造专业毕业论文--设计“端盖”零件的机械加工工艺规程及工艺装备

摘要机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

这次设计的是端盖,有零件图、毛坯图、装配图各一张,机械加工工艺过程卡片和与所设计夹具对应那道工序的工序卡片各一张。

首先我们要熟悉零件,题目所给的零件是端盖。

了解了端盖的作用,接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

然后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定端盖的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

AbstractMachinery Manufacturing Technology curriculum design is finished we learn all the basic course of the University, technology and the most basic course after the specialized, which is our graduation project before conducting the various courses of study by an in-depth comprehensive review of the total, is also a Theory with practical training, therefore, in our four years of university life occupy an important position.This is the cover design, parts map, rough map, one of the assembly, machining process with the card and the corresponding fixture designed by the procedures of the process of a card. First of all, we must familiar with the parts, the parts subject to the cover. Cover understanding of the role, followed in accordance with the nature of parts and components in the face of the map on the roughness of rough determine the size and mechanical Jiagongyuliang. According to another location and then we set the benchmark fine first base, established after the benchmark crude, finalizing the cover of the road map, the enactment of the workpiece clamping programme, to draw fixture assembly.目录1、端盖的工艺分析及生产类型的确定 (5)1.1、端盖的用途 (5)1.2、端盖的技术要求 (5)1.3、审查端盖的工艺性 (5)1.4、确定端盖的生产类型 (6)2、确定毛胚、绘制毛胚简图 (6)2.1选择毛胚 (6)2.2确定毛胚的尺寸公差和机械加工余量 (6)2.2.1公差等级 (6)2.2.2端盖铸造毛坯尺寸工差及加工余量 (7)2.2.3绘制端盖毛坯简图 (7)3、拟定端盖工艺路线 (8)3.1、定位基准的选择 (8)3.1.1.精基准的选择 (8)3.2.2.粗基准的选择 (8)3.2 、表面加工方法的确定 (8)3.3、加工阶段的划分 (9)3.4、工序的集中与分散 (9)3.5、工序顺序的安排 (9)3.5.1机械加工工序 (9)3.5.2.热处理工序 (10)3.5.3.辅助工序 (10)3.6、确定工艺路线 (10)4、加工余量、工序尺寸和工差的确定 (11)5、切削用量、时间定额的计算 (12)5.1、切削用量的计算 (12)5.1.1钻孔工步 (12)5.1.2 粗铰工步 (13)5.1.3精铰工步 (13)5.2、时间定额的计算 (13)5.2.1.基本时间t j的计算 (13)5.2.2.辅助时间t a的计算 (14)5.2.3. 其他时间的计算 (15)5.2.4.单件时间t d j的计算 (15)6.夹具设计 (16)6.1提出问题 (16)6.2设计思想 (17)6.3夹具设计 (17)6.3.1定位分析 (17)6.3.2切削力及夹紧力的计算 (18)6.3.3夹具操作说明 (20)6.3.4确定导向装置 (20)7. 体会与展望 (21)8.参考文献 (22)端盖零件图1、端盖的工艺分析及生产类型的确定1.1、端盖的用途端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

机械制造技术基础课程设计--端盖零件加工工艺及铣削交叉槽工序专用夹具设计

课程设计题目:端盖机械加工工艺规程设计及铣削交叉槽工序专用夹具设计一、设计题目二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型: 5000件/年三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 课程设计说明书(5000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语成绩:指导教师日期II摘要本次课程设计的主要内容是夹具设计,目的在于通过该课程设计,将所学理论与生产实践相结合,得到解决问题和分析问题能力的初步培养,另外为以后搞好毕业设计、走上工作岗位进行一次综合训练。

通过该课程设计,学生应在下述方面得到锻炼:1.使学生具有制定工艺规程的初步能力。

能综合运用械制造技术基础和其他课程的基本理论和方法,正确的制定一个零件的机械加工工艺规程。

2.具有设计专用夹具的初步能力,提高结构设计能力。

3.结合工艺设计内容,能够熟练的应用工艺计算方法正确的进行公义计算。

4.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。

5.通过设计的全过程,使学生学会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。

II目录1端盖的工艺性分析 (1)1.1端盖的用途 (1)1.2端盖的技术要求 (1)1.3审查端盖的工艺性 (1)2确定端盖的生产类型 (2)3确定毛坯、绘制毛坯件图 (2)3.1选择毛坯 (2)3.2确定毛坯的尺寸公差和机械加工余量 (2)3.2.1公差等级及尺寸公差 (2)3.2.2要求的机械加工余量 (2)3.3绘制端盖毛坯简图 (3)4拟定端盖工艺路线 (4)4.1定为基准的选择 (4)4.1.1精基准的选择 (4)4.1.2粗基准的选择 (4)4.2表面加工方法的确定 (4)4.3加工阶段的划分 (5)4.4工序的集中与分散 (6)4.5工序顺序的安排 (6)4.6确定工艺路线 (6)5加工余量、工序尺寸和公差的确定 (7)5.1工序1、工序4和工序7----加工端盖两端面之设计尺寸的加工余量、工序尺寸和公差的确定。

端盖加工工艺规程及专用夹具的毕业设计论文

摘要端盖,是安装在电机等机壳后面的一个后盖,俗称“端盖”。

本论文主要分析了端盖加工工艺规程及专用夹具的设计。

分析了其各面和孔的加工方法及切屑余量等参数,制定了三条加工工艺路线,并从中选取了最为合理的一条,该路线计算出时间定额,选取适合的机床和刀具制作相应的工序过程卡片。

本论文针对其中精糛中间大孔这道工序设计了夹具。

绘制出机床联系尺寸图表达夹具与机床相对位置关系,绘制加工示意图表达工件定位及镗杆的选择,最后对夹具的定位,夹紧力大小完成整个夹具装配图,并对其中典型零件进行拆画,实现了对端盖的加工。

关键词:加工工艺;端盖;目录摘要 (1)第一章绪论 (3)1.1选题的背景和意义 (3)1.2课题研究的主要内容 (4)1.3本课题要研究或解决的问题和拟采用的研究手段 (4)第二章零件加工工艺的总体设计 (5)2.1变速箱端盖生产的相关分析 (5)2.2零件功用的相关分析 (5)2.3零件工艺分析 (6)2.4零件工艺规程设计 (7)2.3.2零件毛坯制造形式的确定 (7)2.3.3零件机械加工工艺路线的拟定 (7)2.3.4确定加工余量 (10)2.2.5切削用量及工时定额的确定 (12)第三章专用夹具设计 (18)3.1钻4-M6底孔夹具设计 (18)3.2铣侧面夹具设计 (21)结论 (25)致谢 (26)参考文献 (27)第一章绪论1.1选题的背景和意义随着科学技术的发展,机电产品日趋精密复杂。

产品的精度要求越来越高、更新换代的周期也越来越短,从而促进了现代制造业的发展。

尤其是宇航、军工、造船、汽车和模具等行业,用普通机床进行加工(精度低、效率低、劳动强度大)已无法满足生产要求,从而一种新型的数字程序控制的机床应运而生。

这种机床是一种综合运用了计算机技术、自动控制、精密测量和机械设计等新技术的机电一体化典型产品。

数控机床是一种装有程序控制系统(数控系统)的自动化机床。

该系统能够逻辑地处理有其他符号编码指令(刀具移动轨迹信息)所组成的程序。

端盖零件的工艺规程及钻Φ16H7孔的工装夹具设计

毕业设计(论文)课程设计说明书题目:端盖零件的工艺规程及钻Φ16H7孔的工装夹具设计学生:学号:专业:班级:指导老师:摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

端盖加工工艺规程及其钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCTThis design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.The reduction gear box body components technological process and its the processing ¢140 hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.The craft, the working procedure, the cutting specifications, clamp, the localization, the error目录序言 (1)一. 零件分析 (2)1.1 零件作用 (2)1.2零件的工艺分析 (2)二. 工艺规程设计 (2)2.1确定毛坯的制造形式 (3)2.2毛坯的设计 (3)2.3基面的选择传 (5)2.4制定工艺路线 (5)2.4机械加工余量、工序尺寸及毛坯尺寸的确定 (7)2.5确定切削用量及基本工时 (8)三夹具设计 (21)3.1问题的提出 (21)3.2定位基准的选择 (21)3.3定位元件的设计 (22)3.4定位误差分析 (23)3.5切削力及夹紧力计算 (24)3.6钻套设计 (24)3.7夹具设计及操作简要说明 (25)总结 (28)致谢 (29)参考文献 (30)序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书题目:端盖零件的工艺规程及钻Φ16H7深11孔的工装夹具设计学生:学号:专业:班级:指导老师:摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

端盖加工工艺规程及其钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCTThis design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.The reduction gear box body components technological process and its the processing ¢140 hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.Keywords: The craft, the working procedure, the cutting specifications, clamp, the localization, the error目录序言 (1)一. 零件分析 (2)1.1 零件作用 (2)1.2零件的工艺分析 (2)二. 工艺规程设计 (2)2.1确定毛坯的制造形式 (3)2.2毛坯的设计 (3)2.3基面的选择传 (5)2.4制定工艺路线 (5)2.4机械加工余量、工序尺寸及毛坯尺寸的确定 (7)2.5确定切削用量及基本工时 (8)三夹具设计 (20)3.1问题的提出 (20)3.2定位基准的选择 (20)3.3切削力及夹紧力计算 (20)3.4定位误差分析 (22)3.5钻套设计 (23)3.6夹具设计及操作简要说明 (24)总结 (27)致谢 (28)参考文献 (29)序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。

我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。

从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

端盖的加工工艺规程及其钻Φ16H7深11孔的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。

正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。

本次设计也要培养自己的自学与创新能力。

因此本次设计综合性和实践性强、涉及知识面广。

所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

一、零件的分析1.1零件的作用端盖的具体作用,待查1.2 零件的工艺分析从端盖的零件图上可以看出,它有两组加工表面,这两组加工面之间也有一定的位置要求,现将这两组加工面分述如下:1,以外圆和低面为基准的加工面,这组加工面包括,底面,顶面,2-Φ16孔2:一个底面和Φ16孔为基准的加工面,这个主要是Ф16H7孔的加工和6-Φ6.6沉孔Φ11深6.8的钻削。

二. 工艺规程设计2.1确定毛坯的制造形式零件材料为HT200,考虑到拖拉机运行时经常需要挂倒档以倒行或辅助转向,因此零件在工作过程中经常受到冲击性载荷,采用这种材料零件的强度也能保证。

由于零件成批生产,而且零件的轮廓尺寸不大,选用砂型铸造,采用机械翻砂造型,铸造精度为2级,能保证铸件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。

2.2:毛坯的设计端盖零件材料为 HT200,硬度选用260HBS,毛坯重约1Kg。

生产类型为成批生产,采用砂型铸造,机械翻砂造型,2级精度组。

根据上述原始资料及加工工艺,分别确定各加工表面的加工余量,对毛坯初步设计如下:1. Ø16mm的孔因为孔只有16mm大,因此在铸造时不容易铸造出,因此在毛坯的设计时,不宜设计底孔。

因此毛坯采用实心铸造。

以确保毛坯的成功率。

2. 端盖底面该端盖底面粗糙度都是3.2,进行一次粗铣即可满足光洁度要求。

根据资料可知,选取加工余量等级为G,选取尺寸公差等级为9级。

所以根据相关资料和经验可知,端盖底面余量为2mm,符合要求。

3. 端盖上面端盖上面,是加工螺纹时的旋入部分,光洁度要求没有,直接铸造出来,查资料知,砂型铸造机械翻砂造型的尺寸公差等级为8~10级,4. 钻孔、在Ø16mm的孔处钻孔在此处,因为加工的孔不是很大,所以可以不必留铸造底孔。

因其它表面均为不加工表面,而且砂型机器造型铸造铸造出的毛坯表面就能满足它们的精度要求,所以,不需要在其它表面上留有加工余量。

根据上述原始资料及加工工艺,确定了各加工表面的加工余量、工序尺寸,这样毛坯的尺寸就可以定下来了,毛坯的具体形状和尺寸见图.2 “拖拉机倒挡拨叉”零件毛坯简图。

2.3:基面的选择的选择基面的选择是工艺规程设计中的重要工作之一。

基面选择的正确合理,可以使加工质量得到保证,生产率得到提高。

否则,加工工艺过程中会问题百出。

粗基准的选择:对于零件的加工而言,粗基准的选择对后面的精加工至关重要。

从零件图上可以看出,端盖零件比较规则,所以粗基准较容易选择。

我们采用2个不加工的外圆作为粗基准,用一固定V型块和一活动V型块定位,这样限制空间的5个自由度,有因为钻削时钻削力是向下的通过钻削力来限制上下的自由度,依照粗基准的选择原则(即当零件有不加工表面时,应该以这些不加工表面作为粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面做为粗基准)来选取。

精基准的选择:精基准的选择要考虑基准重合的原则,设计基准要和工艺基准重合。

因此我们采用已经加工好的Φ16孔做为精基准2.4:制定工艺路线制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

通过仔细考虑零件的技术要求后,制定以下两种工艺方案:方案一工序Ⅰ:铸造工序Ⅱ:时效处理工序Ⅲ:铣M27端面。

工序Ⅳ:铣大端底面工序Ⅴ:钻扩绞Φ16H7孔,锪孔Φ20H7工序Ⅵ:钻扩绞Φ16H7深11孔工序Ⅶ:钻6-Φ6孔锪孔Φ11深6.8工序VIII:钻2-Φ5定位销工序IX: 车M27退刀槽,车M27螺纹工序X:检验方案二工序Ⅰ:铸造工序Ⅱ:时效处理工序Ⅲ:铣大端底面工序Ⅳ:铣M27端面。

工序Ⅴ:钻扩绞Φ16H7孔,锪孔Φ20H7工序Ⅵ:钻扩绞Φ16H7深11孔工序Ⅶ:钻6-Φ6孔锪孔Φ11深6.8工序VIII:钻2-Φ5定位销工序IX: 车M27退刀槽,车M27螺纹工序X:检验工艺方案一和方案二的区别在于方案一与方案二相比,方案一先加工M27端面,然后以M27端面为基准加工底面,这样能为下面的加工Φ16孔更好地提供定位基准,确保加工的精度,如果按方案二的话,要先下加工下底面,加工下底面的时间我们用的是M27未加工的端面作为基准,很难保证底面的一些加工质量和精度,增加了辅助工时,不适合大批量生产,综合考虑我们选择方案一具体的工艺路线如下工序Ⅰ:铸造工序Ⅱ:时效处理工序Ⅲ:铣M27端面。

工序Ⅳ:铣大端底面工序Ⅴ:钻扩绞Φ16H7孔,锪孔Φ20H7工序Ⅵ:钻扩绞Φ16H7深11孔工序Ⅶ:钻6-Φ6孔锪孔Φ11深6.8工序VIII:钻2-Φ5定位销工序IX: 车M27退刀槽,车M27螺纹工序X:检验2.5 机械加工余量、工序尺寸及毛坯尺寸的确定端盖零件材料为HT200生产类型为大批量生产,采用砂型机铸造毛坯。