节流阀的特性测试

节流调速特性实验

节流调速特性实验一实验目的:1.通过实验进一步了解进油路节流调速、回油路节流调速及旁油路节流调速回路的性能区别与调节方式。

2.分析和比较进油路节流调速和旁油路节流调速回路的调速性能和特点。

3 .比较节流阀式节流调速回路与调速阀节流调速回路的特性差异。

二实验设备:GCS003B液压实验台(图1—1),实验台的系统图及元件组成参见实验一。

三 实验过程和步骤:在QCS003B型液压实验台系统图上缸17为动力缸,缸18为负载缸,当调节阀9的扭时,可改变缸18对动力缸17的负载。

将阀10关闭,阀12置开启位,阀2调至适当开口,使回路处于准备实验状态。

1.节流阀式进油路节流调速性能实验关闭调速阀4,节流阀7,开大节流阀6,调整节流阀5,使之处于适当开口;启动泵1,调整压力阀2使P1为300bar;轮换接通电磁阀3两端电磁铁使缸17活塞往复运动;改变阀9调整旋钮,调整缸18的负载P6,并测量缸的运动速度(v=缸行程L/缸单程耗时t),保持P1不变,每次改变缸18的负载压力P6,测在该负载下缸17行单程对应的耗时t;依次记录数据填入下表内。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)2.旁油路节流调速性能实验关闭调速阀4,开大节流阀5、6,调整节流阀7使之有适当开度:改变负载缸18的负载,调整阀9按钮:切换阀使缸17活塞往复移动:每次记录其单程时间t:做出v-P曲线。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)3.调速阀式进油路节流调速性能实验关闭节流阀5、7,开大节流阀6,使调速阀4具有适当开度;用上述同样方法改变依次记录t,填入下表中。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)四 问答题:节流阀式与调速阀式两种节流调速回路有什么区别?。

水压节流阀流量特性计算机辅助测试系统的研究

从 公式 ( ) 1 可知 , 当节 流 阀开 口 Ar不 变 时 , 响 流 影

量稳 定性 的 因素 如下 :

1 )压 差对 流量 的影 响

变可 变节 流 口面积 大小 , 从而 控制通 过 阀的流 量 , 达

到调节 执行 元件 ( 或马达 ) 动速度 的 目的 。液压 缸 运 系统 中使 用节 流阀 应 满 足如 下 要 求 : 足 够 的调 节 有 范 围 ; 保证 稳定 的最 小流 量 ; 能 温度 和压力 变化对 流

力变送 器 , 敏感元件 采用 溅射薄 膜压力 传感器 , 其 具 有高精 度 、 稳定 和可靠 的特 点 , 能直接感 受压 力信0 转 E  ̄2 mA 直 流 信号 , 一对线 路传送 信号 和 电源 。 用 流 量 阀检测 采用 L MGY型 涡轮 流量变送 器[ , 3 液流通过 叶轮周 期性 改 变 磁组 值 , 通 过 线 圈 的磁 使

统。

体 氧化后 析 出 的物质 而 局 部 堵 塞 , 这样 就 改 变 了 原

来 节 流 口的大小 , 流 量 发 生 变化 。尤 其 是 当 开 口 使

较小时, 这一 影 响更 为 突 出。 因此节 流 口的抗 堵 塞

水 压 节流 阀流 量 特 性

节流 阀是 流量控 制 阀 中最 简单 而 又最基 本 的一

传统 的方 法测 试 , 测 试 精度 低 、 作 量 大 、 试 效 其 工 测

率低 , 能高效 精 确 地 测试 节 流 阀 阀特 性 。随 着计 不 算机 技术 的迅 猛发 展 , 算 机 测 试应 用 于 液 压 测试 计 技 术 已显示 出测 试 精度高 、 测试 速 度快 、 作 量大大 工 减小 的优越 性 。本文 以水 压节 流 阀为 例 , 结合 Ma— t

实验二 节流阀和调速阀性能实验

实验三节流阀和调速阀性能实验节流阀及调速阀是用来调节流量,以达到液压执行机构工作速度的目的。

为了使执行机构满足一定的工作性能要求。

我们必须对这两种阀的性能有所了解。

一.实验目的1、了解影响节流阀流量的主要因素。

特别是前后压力差对流量的影响。

2、了解调速阀的性能。

二.实验项目节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的最大调节范围。

调速阀开口不变时,测定调速阀两端压力差与流量关系。

三.实验台原理图:节流阀调速阀性能实验液压系统原理图空气滤清器,2—泵,3、6—溢流阀,4、9、13—压力表,5—二位二通电磁换向阀,12—调速阀,14—节流阀,17—二位三通电换向阀,18—电动机,19—流量计,20—量杯,21—液位温度计,22—过滤器,23—油箱四.实验步骤及方法首先了解及熟悉实验台各元件的作用和工作原理,其次明确实验中注意事项,然后进行实验。

节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的流量为:()m=∆Q Kf PK—由阀形状及液体性质决定的系数;f—阀孔的流通面积2cm;()∆—节流阀两端的压力表差值;Pm—节流孔形状决定的指数。

上式两端取对数,得:Q Kf m P=+∆lg lg()lg()通过节流阀的流量和压力差的关系,在对数坐标上为一直线(如图)。

将测得的不同压力差下的流量在对数坐标上可以画出一直线,此直线的斜率就是m。

将节流阀14固定在某一开口不变。

通过调节溢流阀6来改变节流阀的前后压差,可在0.3~3.0MPa范围内调节。

用压力表9和13测定。

测量出各压力差下的流量大小。

即得()=∆特性曲线。

Q f P五、实验报告1、根据实验测得的数据,绘制出节流阀和调速阀的()=∆特性曲线,并比Q f P较两者的性能。

节流阀:截流前后会产生较大的压力差,受控流体的压力损失比较大调速阀:截流前后的压力损失较调速阀损失较小。

2、把节流阀的流量和压力差关系曲线改绘制在对数坐标上,并求出节流阀的流量公式。

实验五节流调速性能试验

实验五节流调速性能试验实验五节流调速性能试验在各种机械设备的液压系统中,调速加路占有重要位置。

尤其对于运动速度要求较⾼的机械设备,调速回路往往起着决定性的作⽤。

在调速回中节流调速回路具有结构简单,成本低廉,使⽤维修⽅便等特点,因此是液压传动中⼀种主要的调速⽅法。

可分为进⼝节流调速回路、出⼝节流调速回路和旁路节流调速回路。

⼀、实验⽬的1、分析、⽐较采⽤节流阀的进、回、旁三种调速回路的负载特性;2、分析、⽐较采⽤节流阀的进油节流调速回路中,节流阀具有不同通流⾯积时的速度负载特性;3、分析、⽐较节流阀、调速阀的调速性能。

⼆、实验设备与仪器QCS003B型实验台和秒表三、实验内容与步骤分别测试采⽤节流阀的进油、回油、旁油节流调速回路的速度负载特性;测试采⽤调速阀的进油路节流调速回路的速度负载特性。

节流调速回路由定量泵、流量阀、溢流阀和执⾏元件等组成。

通过改变流量阀的通流⾯积,调节流⼊或流出执⾏元件的流量,以调节其速度。

参照QCS003B液压实验台的液压系统原理图。

该系统由调速回路和加载回路两部分组成。

在加载回路中,当液压油进⼊加载液压缸18的右腔时,由于加载液压缸活塞杆与调速回路液压缸17的活塞杆处于同⼼位置对顶,并且它们都固定在⼯作台上,因此液压缸17的活塞受到⼀个向左的作⽤⼒,调节溢流阀9可以改变这个⼒的⼤⼩。

在调速回路中,调速成回路液压缸17的活塞杆⼯作速度与节流阀的通流⾯积、溢流阀调定压⼒及负载有关。

⽽在⼀次⼯作过程中,通流⾯积和压⼒都不变,此时活塞杆运动速度只与负载有关。

这种关系称为节流调速回路的速度负载特性。

改变负载⼤⼩,测出相应的调速回路液压缸液活塞杆速度,得到速度负载特性曲线。

[⼀]、节流阀进⼝节流调速回路1、试前的调整(1)加载回路的调整:关闭节流阀10、打开溢流阀9,启动液压泵8 、利⽤溢流阀9将系统压⼒调⾄4MPa,⽤换向阀12使加载缸往复运动3—5次,排出空⽓后退回。

(2)调速回路的调整:关闭调速成阀4、节流阀5和7,全部打开节流阀6和溢流阀2。

节流阀性能试验作业指导书

节流阀性能试验作业指导书文件编号:Q/KV-WD-37编制:日期:审核:日期:批准:日期:颁布日期:2012.10.15 实施日期:2012.10.30ABV 节流阀性能试验作业指导书 Q/KV-WD-37 REV A1.0目的提供API SPEC 6A设备证书用的性能鉴定程序。

2.0范围适用于所有制造的和供应的产品,对产品设计和改变设计结果是强制执行的,供试制或生产样机用的。

3.0鉴定试验用的产品a)总则性能鉴定试验应在试制的或生产的API SPEC 6A设备样机上进行,以验证其压力、温度、载荷、机械循环和标准试验流体的性能要求符合设计要求。

b)试验产品性能鉴定试验除本附录内另有规定外,应在全尺寸产品或代表最终产品有关部件规定尺寸的装置上进行。

c)产品尺寸接受鉴定试验的设备的实际尺寸,应在对正常生产的设备规定尺寸的允许公差范围之内。

如果可能,这些实际尺寸应代表最低限。

尺寸公差的最低限应由公司根据具体情况,(如密封性和机械功能)考虑选定。

d) 外部涂漆或涂层任何用于试压的产品不应有妨碍泄漏检测和/或观察的油漆或其他涂层。

4.0安全人员和设备的安全,对人员和设备的安全应予恰当考虑。

5.0验收准则5.1总则产品验证试验应包括本附录规定产品要求等级(PR)的所有试验要求。

5.2 结构完整性试验的产品不得有不符合其它性能要求的永久变形程度。

5.3承压完整性a)室温下的静水压试验在室温下的静水压试验,在规定的稳压期间无可泄露出现,应予验收。

在稳压期间压力测量装置上观察到的压力变化,应小于试验压力的5%或500Psi(3.45MPa),取其小者。

b)室温下的气压试验在室温下的气压试验,如无可见的连续气泡,应予验收。

如观察到泄漏,应在大气压下测量,在规定的稳压期间,其泄漏必须小于每小时20cc(立方厘米)。

c) 最低/最高温度试验在高温或低温下的静水压或气压试验,如在压力测量装置上观察到的压力变化小于试验压力的5%或500Psi(3.45MPa),择其小者,应予以验收。

液压系统节流调速回路性能实验

• 实验学时:2学时 • 实验类型:综合性实验 • 实验要求:必修

一、实验目的

1、了解节流调速回路的组成及调速原理。 2、掌握变负载工况下采用节流阀的进油路节流调速回路的速度负载特性; 2、测试采用节流阀的回油路节流调速回路的速度负载特性; 3、测试采用节流阀的旁油路节流调速回路的速度负载特性;

四、实验组织运行要求

根据本实验的特点、要求和具体条件,采 用集中授课的教学模式。

五、实验条件

RCYCS-C智能型液压综合实验台5台

六、思考题

1、根据实验结果分析比较三种节流调速回路的特点。 2、采用调速阀的进油路节流调速和节流阀的进油路节 流调速时,其速度负载特性曲线有何不同?

七、实验报告

1、实验前认真阅读实验指导书及教材上相应得理论知识。 2、实验数据记录。 3、将速度负载特性曲线绘制在实验报告的“实验总结” 栏中,将思考题解答填写在实验报告的“实验总结”栏中。

三、实验原理及方法

3.1 实验原理 3.1.1 变负载速度-负载特性的测试 3.1.2 实验软件功能

软件的操作功能:显示液压原理图、变负载速度-负载 特性和功率特性的测试、恒负载功率特性的测试、实验结果 表显示、变负载实验曲线显示、恒负载实验曲线显示、变负 载输出实验报告(HTML 格式)、恒负载输出实验报告( HTML 格式)、删除实验记录、实验结果图查询、实验结果 表查询等。实验软件界面如图3-2所示:

(6) 在[实验项目选择]栏选中[变负载速度负载/功率特性测 试],按[项目运行]键; (7) 鼠标按对话框上的[OK]键,工作缸右行; (8) 当工作缸左行至末端,鼠标按对话框上的[OK]键,该测 压点测试结束,同时又弹出一个[开始下次测试]的对话框; (9) 调整 Py1 至下一个加压点,重复 1.7-1.8 操作,直至测试 全部完成。

节流阀最终检验作业指导书

节流阀最终检验作业指导书文件编号:Q/KV-WD-38编制:日期:审核:日期:批准:日期:颁布日期:2012.10.15 实施日期:2012.10.30ABV 节流阀最终检验作业指导书 Q/KV-WD-38 REV A1.0目的确保产品整体性能符合标准规定,兑现向顾客的承诺。

2.0范围适用于本公司产品的最终检验和试验。

3.0检验要求最终检验和试验包括:产品性能检验(压力试验)、成品入库前检验和产品交付检验。

3.1 产品性能检验3.1.1 装配连续性代号a) PSL 1无要求b) PSL2-4节流阀要求连续性代码。

3.1.2 跟踪性记录a)PSL1-2无要求b)PSL3-4应列出标识报告,以实现组合件的可追溯性。

3.1.3 PSL1 试验3.1.3.1本体静水压试验–单独设备a)方法总装的设备应在制造商的工厂装运前,经受本体静水压试验。

本体静水压试验应是最先进行的压力试验。

试验压力不是阀关闭机构两端的压力差,水或带添加剂的可用作试验液,试验应在涂漆前完成。

单件接头不要求静水压试验。

总装设备的静水压本体试验由三部分组成:初始稳压期压力降至零第二次稳压期试验应在本体充填油脂之前进行,装配中允许使用润滑剂。

两次稳压期均不少于3分钟,并应在达到试验压力后,设备和压力监视表已与压力源隔离,本体构件外表面完全干燥时才开始计时。

静水压本体试验应根据设备的额定工作压力确定。

静水压试验应按表1中所提供的值。

b)特殊考虑(1)具有入口连接比出口连接有较高压力额定值的节流阀,从入口连接至可更换阀座(或节流油嘴)的阀体–油嘴密封点阀体,应按入口连接的相应压力作静水压试验,从密封点下游的阀体其余部分,应按出口连接相应的压力试验。

可采用临时阀座密封,以便于试验。

(2)节流阀在试验期间应处于局部开启位置。

c)验收准则设备在试验压力下,不应有可见的渗漏,当与螺纹式装置连接时,厂内静水压试验期间超过螺纹工作压力时的螺纹渗漏是允许的。

实验三 溢流阀的静态特性测试实验报告

实验报告专业班级指导教师姓名同组人实验室K1-206实验名称实验三溢流阀的静态特性测试时间一、实验目的:1、深入理解溢流阀稳定工作时的静态特性,测试启闭特性调压范围,压力稳定性,卸荷压力及压力损失。

重点为启闭特性的测试。

对被测试阀的静态特性作适当的分析。

2、通过实验掌握溢流阀的测试方法。

二、实验设备:本实验在RCYCS-C型智能液压综合实验台上进行,实验部分液压系统原理图如下图三、实验内容:(一)调压范围测量(二)压力振摆测量(三)压力偏移测量(四)压力损失测量(五)卸荷压力测量(六)启闭特性测量注:实验中,被试阀的额定流量由被试阀全溢流时的实测流量所代替。

四、实验步骤:(一)调压范围:1.在[测试项目选择]中,选择[测量调压范围],设置DO通道为10,按[项目运行]键;2.根据对话框提示,调节被试溢流阀手柄至全紧,关闭对话框,按[测试1]键;3.根据对话框提示,调节被试溢流阀手柄至全松, 关闭对话框, 按[测试2]键;4.调压范围值自动显示在[调压范围(MPa)]编辑框内。

(二)压力振摆:1.在[测试项目选择]中,选择[测量压力振摆],按[项目运行]键;2.调节被试溢流阀手柄,使p1的显示压力为其额定压力(7MPa), 根据对话框提示进行操作;3.压力振摆值自动显示在[压力振摆(MPa)]编辑框内。

(三)压力偏移:1.在[测试项目选择]中,选择[测量压力偏移],按[项目运行]键;2.调节被试溢流阀手柄,使p1的显示压力为其额定压力, 根据对话框提示进行操作;3.经过3分钟的自动测试,压力损失值自动显示在[压力偏移(MPa)]编辑框内。

(四)压力损失:1.在[测试项目选择]中,选择[测量压力损失],按[项目运行]键;2.调节被试溢流阀手柄至全松,使通过阀的流量为其额定流量, 根据对话框提示进行操作;3.压力损失值自动显示在[压力损失(MPa)]编辑框内。

(五)卸荷压力:1.在[测试项目选择]中,选择[测量卸荷压力],改变DO通道设置为11,按[项目运行]键;2.使通过阀的流量为其额定流量, 根据对话框提示进行操作;3.卸荷压力值自动显示在[卸荷压力(MPa)]编辑框内。

阀门装配调试技术中的常用测试与检验方法

阀门装配调试技术中的常用测试与检验方法阀门是工业生产中常用的控制元件,用于调节流体的流量、压力和方向。

在阀门的装配调试过程中,测试与检验方法是至关重要的环节,能够确保阀门的正常运行和安全性。

本文将介绍阀门装配调试技术中的常用测试与检验方法。

一、气密性测试气密性测试是阀门装配调试的重要环节之一,它能够检测阀门的密封性能。

常用的气密性测试方法有泄漏测试和密封性能测试。

1.泄漏测试泄漏测试主要用于检测阀门是否存在泄漏现象。

测试时,将阀门关闭,并施加一定的压力或真空,然后通过检测泄漏点的气体流量或真空度来判断阀门的气密性。

常用的泄漏测试方法有气密性检测仪、浸泡法和涂抹法等。

2.密封性能测试密封性能测试主要用于检测阀门的密封性能。

测试时,将阀门关闭,并施加一定的压力或真空,然后通过检测泄漏点的气体流量或真空度来判断阀门的密封性能。

常用的密封性能测试方法有气密性检测仪、浸泡法和涂抹法等。

二、流量测试流量测试是阀门装配调试的重要环节之一,它能够检测阀门的流量调节性能。

常用的流量测试方法有流量计测试和流量特性测试。

1.流量计测试流量计测试主要用于检测阀门的流量调节性能。

测试时,将阀门打开,并通过流量计测量阀门的流量。

通过比较实际流量与理论流量的差异来评估阀门的流量调节性能。

2.流量特性测试流量特性测试主要用于检测阀门的流量调节特性。

测试时,将阀门打开,并通过流量计测量不同开度下的流量。

通过绘制流量-开度曲线来评估阀门的流量调节特性。

三、压力测试压力测试是阀门装配调试的重要环节之一,它能够检测阀门的耐压性能。

常用的压力测试方法有耐压试验和压力泄漏测试。

1.耐压试验耐压试验主要用于检测阀门的耐压性能。

测试时,将阀门关闭,并施加一定的压力或真空,然后持续一定时间,通过观察阀门是否发生泄漏来评估阀门的耐压性能。

2.压力泄漏测试压力泄漏测试主要用于检测阀门的压力泄漏性能。

测试时,将阀门关闭,并施加一定的压力或真空,然后通过检测泄漏点的气体流量或真空度来判断阀门的压力泄漏性能。

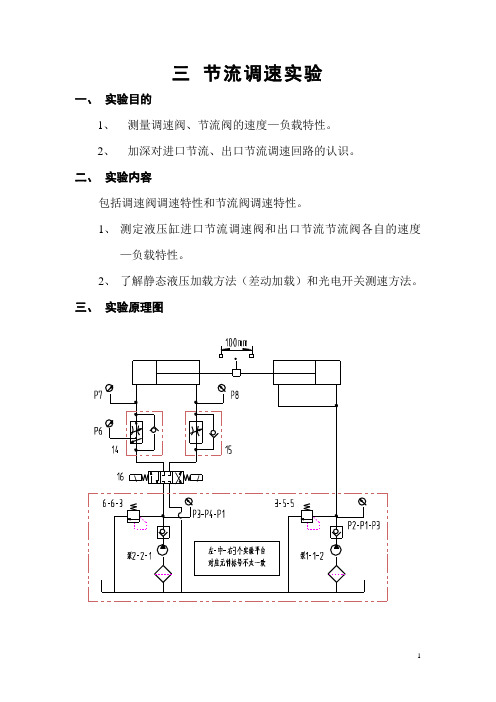

节流调速实验

三节流调速实验一、实验目的1、测量调速阀、节流阀的速度—负载特性。

2、加深对进口节流、出口节流调速回路的认识。

二、实验内容包括调速阀调速特性和节流阀调速特性。

1、测定液压缸进口节流调速阀和出口节流节流阀各自的速度—负载特性。

2、了解静态液压加载方法(差动加载)和光电开关测速方法。

三、实验原理图四、实验方法与步骤由于三个实验平台液压回路略有不同,实验步骤分别叙述如下:中间实验平台:(一)实验前准备注:开关元件,逆时针旋转手柄到极限位置为打开,顺时针旋转手柄到极限位置为关闭;节流阀元件,逆时针旋转旋钮到极限位置为关闭,顺时针旋转手柄到极限位置为打开1、打开开关9,关闭开关10、11和节流阀8。

2、松开溢流阀5、6,调速阀14、节流阀15调至开口最大状态(顺时针旋转手柄到极限位置),启动液压泵1、泵2。

3、调节溢流阀6,使压力表P4的读数为2MPa。

将溢流阀5完全打开,使得压力表P1的读数为最低。

4、拨动电磁换向阀16开关,使工作缸往复运动数次以排出工作缸内空气。

(二)进口调速阀节流调速实验1、保持节流阀15开口为最大状态,适当调节调速阀14的开口,拨动换向阀16的开关,使工作缸运动,当光电计数器显示值大约为120时,该状态即为调速阀的固定开口状态。

2、拨动换向阀16的开关,使工作缸工作,在运动过程中读出压力表P4、P6的数值,运动停止后记下光电读数器的读数,该读数除以50即为负载为零时工作缸运动100mm所用时间,据此得到运动速度。

3、拨动换向阀16开关,使工作缸回程。

调节溢流阀5,使压力表P1的读数为适当值(如0.5MPa),记录该载荷下工作缸运动过程中的压力表P6、P7值,运动停止后记录时间。

4、重复步骤3的操作,逐渐增加负载压力,直到工作缸不能动为止。

5、松开溢流阀5,使压力表P1读数降为最小值。

6、整理纪录值,绘出进口调速阀的速度—负载特性曲线。

(三)出口节流阀节流调速实验1、将调速阀14完全松开(顺时针旋转旋钮到极限位置),调节调速阀15的开口,使光电计数器的读数大约为120。

房间空调器用节流阀技术要求及试验方法_概述说明

房间空调器用节流阀技术要求及试验方法概述说明1. 引言1.1 概述本文将对房间空调器用节流阀技术要求及试验方法进行详细探讨。

现代社会中,随着人们生活水平的提高和环境保护意识的增强,房间空调器已经成为我们日常生活中不可或缺的电器之一。

而作为房间空调器核心部件之一的节流阀在其正常运行过程中起到了至关重要的作用。

然而,目前市场上涌现出大量同类产品,质量参差不齐,给消费者造成了困扰。

因此,对于房间空调器用节流阀技术要求及试验方法的研究具有重要意义。

1.2 文章结构本文共分为四个部分进行叙述。

首先,在引言部分将介绍本文的概述及目的。

第二部分将详细说明房间空调器用节流阀技术要求,包括节流阀的功能和重要性以及关键技术要求和材料制造工艺要求。

第三部分将阐述房间空调器用节流阀试验方法,包括试验前准备工作、压力测试方法和设备要求以及流量测试方法和设备要求。

最后一部分为结论部分,总结了房间空调器用节流阀技术要求和试验方法,并展望了未来可能的改进方向。

1.3 目的本文的目的是为了提供房间空调器制造商和相关研究人员一个清晰而完整的参考,帮助他们更好地理解和掌握房间空调器用节流阀技术要求及试验方法。

通过对节流阀性能及其相关测试方法的详细介绍,可以帮助制造商提高产品质量,确保产品符合市场需求和相关标准,同时也有助于推动该领域的进一步发展与创新。

2. 房间空调器用节流阀技术要求2.1 节流阀的功能和重要性房间空调器中的节流阀是一种重要的组件,它起着控制制冷剂流量和压力的作用。

节流阀通过限制制冷剂在蒸发器和冷凝器之间的流动速度,可以确保恰当的冷量传递,从而实现良好的散热效果。

此外,节流阀还能保持系统内部稳定的压力,并提高空调系统的工作效率。

2.2 节流阀的关键技术要求为了确保房间空调器用节流阀性能稳定可靠,以下是一些关键技术要求:a) 流量控制精度:节流阀应具备良好的流量控制能力,能够根据需要调整系统中的制冷剂流量。

这样可以确保房间温度得到有效控制,并提供用户所需的舒适环境。

节流调速性能实验

节流调速性能实验一、实验目的机械设备的液压系统中,调速回路占有重要的位置,尤其对于运动速度要求较高的的机械设备,调速回路往往起着决定性的作用,在调速回路中,节流调速回路结构简单,成本低,使用维护方便,是一种常用的调速方法。

节流调速回路是由定量泵,流量控制阀,溢流阀和执行元件等组成,通过改变流量控制阀阀口的开度,改变进入执行元件的流量,达到调节元件的目的,常用流量控制阀有节流阀和调速阀两种,视其在回路中安放位置不同,有进油路节流调速,回油路节流调速和旁油路节流调速。

通过本实验主要达到以下目的:1、分析、比较采用节流阀的进油路节流调速回路中,节流阀具有不同的阀口开度时速度负载特性;2、分析、比较采用节流阀分析、比较的进、回、旁三种调速回路的速度负载特性;3、分析、比较节流阀和调速阀的调速特性;4、进一步加深对调速回路的理解、掌握有关的实验方法。

二、实验内容1、测试采用节流阀的进油路节流调速回路的速度负载特性;2、测试采用节流阀的回油路节流调速回路的速度负载特性;3、测试采用节流阀的旁油路节流调速回路的速度负载特性;4、测试采用调速阀的进油路节流调速回路的速度负载特性。

三、实验装置QCS003B型液压试验台四、实验方法及原理实验原理图如图2-5所示。

图2-5中左半部为调速回路,右半部为加载回路。

在加载回路中液压油进入加载缸18右腔时,由于加载缸活塞杆与调速回路中液压缸17的活塞杆将处于同心对顶,且缸筒都固定在工作台上,因此工作缸17的活塞杆受到一向右的作用力F L(即为负载),调节溢流阀9就可以改变F L的大小。

在调速回路中,工作液压缸17的活塞杆的工作速度v与节流阀的通流截面,溢流阀的调定压力(泵1的供油压力)及负载F L有关。

而在一次工作过程中,前二项参数都预先调定不再变化,此时活塞杆运动速度v只与负载F L有关,活塞杆工作速度v与负载F L之间的关系,称为节流调速回路的速度负载特性。

当节流阀通流截面和调定压力确定后,改变负载F L的大小,同时测出相应的工作液压缸活塞杆速度v,就可测出一条速度负载特性曲线。

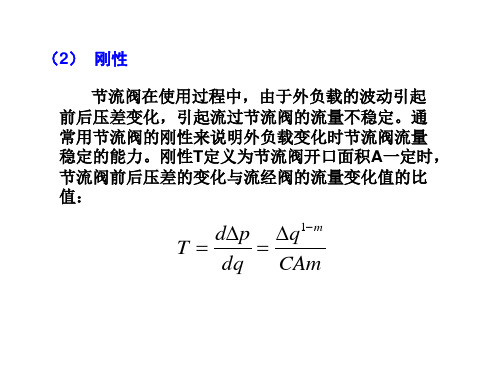

节流阀的刚性

Hale Waihona Puke dp q1m T dq CAm从上式可以看出,改变m值可以改变节流阀的 刚性。刚性越好,节流阀的性能越好。一般取△p= (0.15-0.4)mPa。节流阀只适用于执行元件负载变 化很小和速度稳定性要求不高的场合。

(2) 刚性 节流阀在使用过程中,由于外负载的波动引起 前后压差变化,引起流过节流阀的流量不稳定。通 常用节流阀的刚性来说明外负载变化时节流阀流量 稳定的能力。刚性T定义为节流阀开口面积A一定时, 节流阀前后压差的变化与流经阀的流量变化值的比 值:

dp q1m T dq CAm

(2) 刚性

节流阀的特性实验报告总结

节流阀的特性实验报告总结

节流阀是一种流体控制装置,用于控制流体的流量。

在特性实验中,我们通过调节节流阀的开度,观察和记录不同开度下的流量和压力变化,从而研究节流阀的特性。

首先,我们设置好实验装置,包括节流阀、流量计和压力计等设备。

然后,我们根据实验要求,选择不同的开度,开始实验记录。

在实验过程中,我们发现随着节流阀开度的减小,流量逐渐减小,这是因为节流阀的开度越小,流体通过节流阀的通道就越窄,从而阻碍了流体的流动。

此外,我们还发现流量与节流阀开度之间存在一个比例关系。

当节流阀完全关闭时,流量为零。

同时,我们观察并记录了不同开度下的压力变化。

我们发现随着节流阀开度的减小,压力逐渐增大。

这是因为节流阀开度减小,节流阀前后的压差增大,流速增加,压力也随之增大。

根据实验数据,我们可以绘制出节流阀的特性曲线。

特性曲线通常是以流量为横坐标,压力为纵坐标。

从特性曲线可以看出,在节流阀开度较小时,流量与开度呈线性关系;而在开度较大时,随着开度的增加,流量的增加趋势逐渐趋于饱和,即流量增加较为缓慢。

根据实验结果,我们可以得出几个结论。

首先,节流阀的开度对流量和压力变化有明显的影响。

其次,节流阀的开度与流量之间存在一个线性关系。

最后,随着节流阀开度的增大,流量的增加趋势逐渐趋于饱和。

综上所述,通过节流阀的特性实验,我们对节流阀的工作原理和特性有了更深入的理解。

通过实验数据的分析和处理,我们可以得到节流阀的特性曲线,从而为实际工程中的流体控制提供了重要参考依据。

因此,掌握节流阀的特性对于工程实践具有重要意义。

节流阀的特性测试

实验三节流阀的特性测试

一、实验目的

1、学会测试各种节流调速的性能,并作其速度负载特性曲线

2、分析比较节流阀与调速阀的性能优劣。

二、实验装置和实验条件

1、实验回路:

(测量压力点的位置:进口测压点应设置被试阀的上游,距被试阀的距离为5d(d 为管道通径);出口测压点应设置在被试阀的10d处。

)

2、实验内容:

稳态压力—流量特性试验:

a、先将关闭节流阀2,将溢流阀1全部打开,启动泵半分钟,排除管

内的空气。

b、关闭溢流阀1,调节节流阀2,到需要的压力值(比如5Mpa)。

c、调定好后,完全打开溢流阀2,使通过节流阀2的流量为零,逐渐

关闭溢流阀1,同时记录相信对应的压力,流量的等各表值,据压

差与流量的数值绘制曲线图。

若有数据采集系统,则由数据采集系

统直接来完成。

d、用调速阀代替上述节流阀重做试验。

3、特性曲线:

体积流量压力差△P

稳态特性曲线。

实验三进油节流调速特性实验

实验三进油节流调速特性实验一、实验目的1.了解节流调速回路的构成,掌握其回路的特点。

2.通过对节流阀和调速阀进口节流调速回路的对比实验,了解二者速度-负载特性,综合分析比较它们的调速性能。

二、实验设备与仪器综合液压实验台、计时秒表一个、直尺一个三、实验内容及步骤1. 调速回路的调整进口节流调速回路:将调速阀4、节流阀5、节流阀7 关闭, 回油路节流阀6 全开,松开溢流阀2,启动液压泵1,调整溢流阀,使系统压力为4-5M P a( P1), 将电磁换向阀3 的P,A 口连通,漫漫调节节流阀7 的开度,使工作缸活塞杆运动速度适中。

反复切换电磁换向阀3,使工作缸活塞往复运动,检查系统工作是否正常。

退回工作缸活塞。

2. 加载系统的调整节流阀10 全闭,启动油泵8,调节溢流阀9 使系统压力为0.5 mp a, 通过三位四通电磁换向阀12的切换,使加载油缸活塞往复运动3—5次,排除系统中的空气,然后使活塞杆处于退回位置。

3. 节流调速实验数据的采集( 1)伸出加载缸活塞杆,顶到工作缸活塞杆头上,通过电磁换向阀 3 使工作缸活塞杆克复加载缸活塞杆的推力伸出。

测得工作缸活塞杆的运动的速度。

退回工作缸活塞杆。

(2)通过溢流阀9调节加载缸的工作压力P7 (每次增加0.5m P a),重复步骤步骤(1)逐次记载工作缸活塞杆运动的速度,直至工作缸活塞杆推不动所加负载为止。

节流阀的出口节流调速和调速阀的进油节流调速实验的步骤与节流阀的进油节流调速实验步骤相同。

四、实验数据与处理记录实验数据,分析比较节流阀和调速阀进口节流调速回路进油路上节流阀 处的工作压差一流入液压缸的流量的曲线。

节流阀 序 号P(O.IMpa )P n(O.IMpa )A P(O.IMpa )q :(cm/s )q n(cm/s)△q(cm/s高度hi (cm )高度h n(cm )备注进口节1 4015 25 3.6S 1.83S 1.77S 36 18.3 底面积为回胡聒塢隨圏淫匍斌響ii噩回歸屏垛沪««■瘪M H nf U T ”T政电u r 一e糞鲁UV一ef』Efpft w董-W盘 戟怎査—X T2--H I J 叢鬼»tf H =伽=4||S t t10 20 30进油路上节流阀处的工作压差调速阀进口节流调 速回路流调速 2 41 20 21 3.7S 2.11S 1.59S 37 21.1 S,回路3 45 30 15 3.6S 2.14S 1.46S 36 21.4 时间为446 35 11 3.6S 2.41S 1.19S 36 24.110s5 474073.6S2.68S0.92S3626.8调速阀 序 号(O.IMpa)P n(O.IMpa )A P(O.IMpa )5(cm/s )q n(cm/s )(cm/s高度hi (cm )高度hn(cm )备注进口节 1 30 15 15 3.6 1.66 1.94 36 16.6 底面积为流调速 回路2 35 20 15 3.6 1.64 1.96 36 16.4 s,3 39.5 25 14.5 3.6 1.72 1.88 36 17.2 时间为44330133.61.851.753618.510s5 13 13, 5 14 14. 5 15 15.5进油路上节流阀处的工作压差节流阀进口节流调速回路—节涼阀进口节流洌速回路2 5 15 01-O- *埠蚩対岀辔调速阀进口节流调速回路2 5 9 5 8 5 7五、思考题1、调速阀进出油口反接时,还能不能起到调速稳定性作用?为什么?答:不能正常工作。

梯形节流阀片油气弹簧阀系参数与特性试验

1 O 篇 博 士 论 文 育 苗 及 奖 励 基 金 O

为满 足 油 气 弹簧 不 同特 性 的设 计 要 求 ,可 采 用

不 同结 构 形 式 的 节 流 阀片 。如 图 2所 示 ,就 是 采 用 梯 形 节 流 阀 片 的 油 气 弹 簧 ,在 圆形 薄 片 上均 匀地 分

作 者 简 介 : 长 城 (1 6 一)男 , 东 泰 安 人 , 士 , 授 , E m i 周 93 , 山 博 教 ( - a l)

三 角形 节 流 阀片 。

据 资 料 介 绍 , 目前 国 内外 已有 很 多学 者 对 圆 形 节 流 阀片 式 油 气 弹 簧 进 行 了深 入 研 究 ’ 。但 是 , 对

于其 它 形 状 节 流 阀 片 油 气 弹 簧 的研 究 很 少 ,对 阀 系

参 数 设 计 缺乏 完 善 的 设 计 理 论 和 方 法 …。本 文 对 梯 形 节 流 阀 片 油 气 弹 簧 进 行 了研 究 ,对 阀系 参 数 设 计 方 法 进 行 了研究 ,对 影 响 因 素 进 行 了分 析 ,对 油 气 弹 簧 的 设计 具 有 重 要参 考应 用 价 值 。

特 性 的主 要 是 常 通 节 流孔 面积 、节 流 缝 隙 的 大 小 和 节流阀片厚度 。

定 压 力 的气 体 ( 氮气 ) 活 塞 上 有 节 流 阀 、常 通 。在

节 流孔 和 节 流 缝 隙 。 当活 塞 运 动 时 ,油 液流 经 节 流

收 稿 日期 :2 0 — 2 3 06 1— O 基 金 项 目 :武 器 装 备 预 研 基 金 项 目 ( 1 0 0 0 B O ;北 京 理 工 5 4 4 1 4 O 1) 大 学全国 优 秀

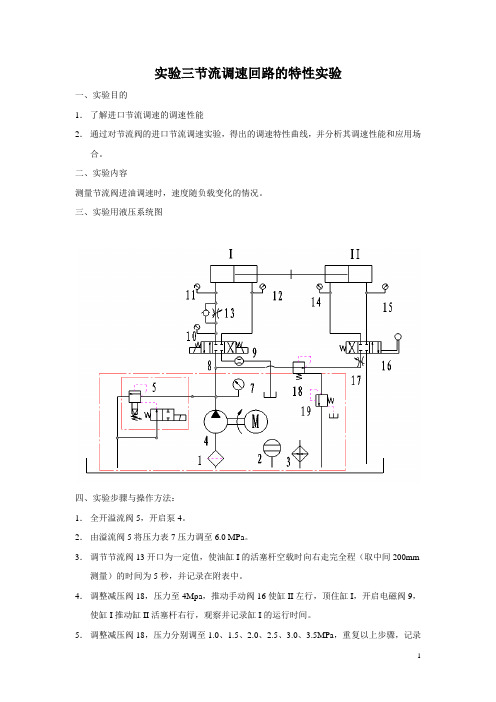

实验三节流调速回路的特性实验

实验三节流调速回路的特性实验

一、实验目的

1.了解进口节流调速的调速性能

2.通过对节流阀的进口节流调速实验,得出的调速特性曲线,并分析其调速性能和应用场合。

二、实验内容

测量节流阀进油调速时,速度随负载变化的情况。

三、实验用液压系统图

四、实验步骤与操作方法:

1.全开溢流阀5,开启泵4。

2.由溢流阀5将压力表7压力调至6.0 MPa。

3.调节节流阀13开口为一定值,使油缸I的活塞杆空载时向右走完全程(取中间200mm 测量)的时间为5秒,并记录在附表中。

4.调整减压阀18,压力至4Mpa,推动手动阀16使缸II左行,顶住缸I,开启电磁阀9,使缸I推动缸II活塞杆右行,观察并记录缸I的运行时间。

5.调整减压阀18,压力分别调至1.0、1.5、2.0、2.5、3.0、3.5MPa,重复以上步骤,记录

同上。

五、实验数据:

六、绘制以上出口节流调速情况的速度——负载特性曲线图。

气 动 节 流 阀 技 术 条 件 和 试 验 方 法

气动节流阀技术条件和试验方法7.1 气动节流阀公称通径d(mm)有效截面积(mm2)≥节流特性耐压性泄漏量(cm3/min)≤3 2曲线平滑、无突变无外泄漏、开裂、变形及其他损坏506 58 1010 20100 15 4020 60250 25 11032 190500 40 30050 400性能试验按JB/JQ/T207010-89 进行。

7.2 气动行程节流阀公称通径d(mm)有效截面积(mm2)≥节流特性操作力(N)≤复位能力耐压性泄漏量(cm3/min)≤耐久性(万次)≥3 2曲线平滑、无突变30控制力消失后,应能迅速恢复原始位置无外泄漏、开裂、变形及其他损坏50 2006 5 808 10 10010 20 120100 150 15 40 160试验按JB/JQ207011-89 进行。

7.3 气动排气节流阀公称通径d(mm)有效截面积(mm2)≥节流特性耐压性泄漏量(cm3/min)≤耐久性(万次)≥3 2曲线平滑、线性好、无突变无开裂、变形及其他损坏50 2006 58 1010 20100 150 15 4020 60250 100 25 11032 190500 50 40 30050 400试验按JB/JQ207005-88 进行。

7.4 气动单向节流阀公称通径mm有效截面积(mm2)耐压性开启压力MPa节流特性泄漏量(cm3/min)耐久性(万次)A≥B≥软质密封间隙密封一般场合重要场合控制流道自由流道控制流道自由流道一般场合重要场合一般场合重要场合3 4 5 2 3无泄漏、≤0.05曲线平滑50 10105020406 8 10 5 68 16 20 10 1210 32 40 20 24 100 252510153015 48 60 30 3620 88110 50 60开裂、变形及其他损坏、线性好、无突变25505025102025150 19901132240 30141850107050501040320 40192450520 653040试验按JB/JQ20755-86 进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验三节流阀的特性测试

一、实验目的

1、学会测试各种节流调速的性能,并作其速度负载特性曲线

2、分析比较节流阀与调速阀的性能优劣。

二、实验装置和实验条件

1、实验回路:

(测量压力点的位置:进口测压点应设置被试阀的上游,距被试阀的距离为5d(d 为管道通径);出口测压点应设置在被试阀的10d处。

)

2、实验内容:

稳态压力—流量特性试验:

a、先将关闭节流阀2,将溢流阀1全部打开,启动泵半分钟,排除管

内的空气。

b、关闭溢流阀1,调节节流阀2,到需要的压力值(比如5Mpa)。

c、调定好后,完全打开溢流阀2,使通过节流阀2的流量为零,逐渐

关闭溢流阀1,同时记录相信对应的压力,流量的等各表值,据压

差与流量的数值绘制曲线图。

若有数据采集系统,则由数据采集系

统直接来完成。

d、用调速阀代替上述节流阀重做试验。

3、特性曲线:

体积流量压力差△P

稳态特性曲线。