密封圈压迫计算

密封圈压缩量参考设计word精品

影响密封性能的其它因素1)O 形圈的硬度O 形圈材料硬度是评定密封性能最重要的指标。

硬度决定了O 形圈的压缩量和沟槽最大允许挤出间隙。

由于邵氏A70 的丁晴密封都能满足大部分的使用条件,故对密封材料不作特殊说明,一般提供邵氏A70 的丁晴橡胶。

2 )挤出间隙最大允许挤出间隙gmax 和系统压力、O 形圈截面直径以及和材料的硬度有关。

通常,工作压力越高,最大允许挤出间隙gmax 取值越小。

如果间隙g 超过允许范围,就会导致O 形圈被挤出损坏。

最大允许挤出间隙gmax压力MPa O 形圈截面直径W1.782.623.53 5.337.00邵氏硬度A70< 3.500.080.090.100.130.15< 7.000.050.070.080.090.10< 10.500.030.040.050.070.08邵氏硬度A80< 3.500.100.130.150.180.20< 7.000.080.090.100.130.15< 10.500.050.070.080.090.10< 14.000.030.040.050.070.08< 17.500.020.020.030.030.04邵氏硬度A90< 3.500.130.150.200.230.25< 7.000.100.130.150.180.20< 10.500.070.090.100.130.15< 14.000.050.070.080.090.10< 17.500.040.050.070.080.09< 21.000.030.040.050.070.08< 35.000.020.030.030.040.04注:1 、当压力超过5MPa时,建议使用2 、对静密封应用场合,推荐配合为H7/g6 。

3 )压缩永久变形评定O 形圈密封性能的另一指标,即该材料的压缩永久变形。

密封圈三角筋压缩量计算

密封圈三角筋压缩量计算

密封圈三角筋压缩量是指密封圈在承受压缩力作用下所发生的形变量。

在工程项目中,密封圈三角筋压缩量的计算是非常重要的。

下面将详细介绍如何计算密封圈三角筋压缩量。

首先,我们需要了解密封圈的结构和工作原理。

密封圈是一种橡胶制品,其作用是在不同零件之间形成密封,防止液体或气体泄漏。

密封圈一般由橡胶和金属组成,因此它可以具有较好的弹性和耐磨性。

在密封圈安装后,它将承受着机械设备内部的压力,因此会发生一定的形变。

这种形变称为压缩量。

密封圈压缩量的大小,会直接影响到机械设备的密封性能。

通常,我们通过计算密封圈三角筋的压缩量来了解密封圈的形变情况。

密封圈三角筋是密封圈结构中的重要组成部分,它可以有效地固定橡胶轮,并帮助密封圈承受内部的压力。

因此,计算密封圈三角筋压缩量是非常关键的。

在计算密封圈三角筋压缩量时,需要考虑多个因素。

其中最重要的是密封圈的初始厚度和密封圈所承受的压缩力。

初始厚度是指密封圈在还没有受到任何压缩力的情况下的厚度。

而压缩力则是指在机械设备工作时,密封圈承受的内部压力大小。

通过计算,我们可以得出密封圈三角筋的压缩量。

这个数值可以用来判断密封圈是否符合机械设备的密封要求。

如果密封圈三角筋的压缩量过大,那么就需要重新设计密封圈的结构,并重新计算压缩量,以保证机械设备的安全运行。

总之,密封圈三角筋压缩量是机械设备设计中非常重要的参数。

通过合理的计算和设计,可以提高机械设备的密封性能,确保机械设备的安全运行。

密封圈计算

压缩量 Sq 0.643

压缩率 ε c 0.182

影响量 △Sqa #NUM!

线径大 dcmax 3.62

线径小 dcmin 1.71

孔径大 Dmax 9.022

孔径小 Dmin 9

轴槽大 d"max 6.2

实际压缩量验算 轴槽小 槽深大 d"min Hmax 6.1 1.461

槽深小 Hmin 1.4

偏心量 极大压缩 e Sqmax 0.05 0.5

线径小 dcmin 3.44

孔径大 D"max 36.222

孔径小 D"min 36.2

轴槽大 dmax 6.2

轴槽小 dmin 6.1

槽深大 Hmax 15.061

槽深小 Hmin 15

偏心量 极大压缩 e Sqmax 0.05 -11.33

极大率 ε cmax 0.27

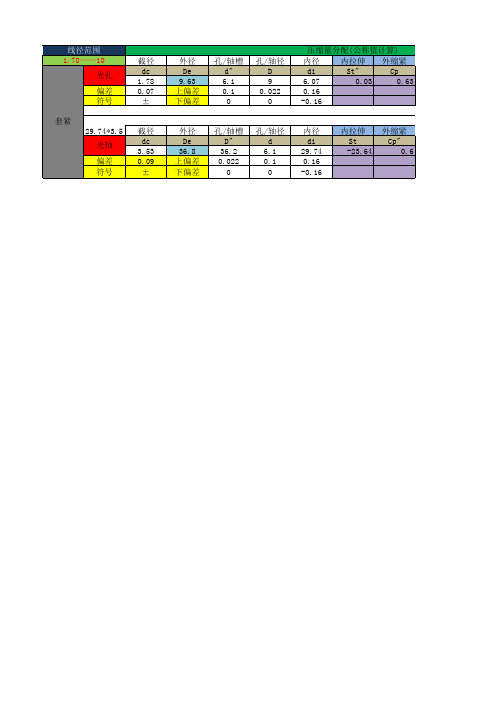

线径范围 1.78——10 光孔 偏差 符号 套紧 29.74*3.53 光轴 偏差 符号

截径 dc 1.78 0.07 ±

外径 De 9.63 上偏差 下偏差

孔/轴槽 d" 6.1 0.1 0

孔/轴径 D 9 0.022 0

压缩量分配(公称值计算) 内径 内拉伸 外缩紧 di St" Cp 6.07 0.03 0.63 0.16 -0.16

截径 dc 3.53 0.09 ±

外径 De 36.8 上偏差 下偏差

孔/轴槽 D" 36.2 0.022 0

孔/轴径 d 6.1 0.1 0

内径 di 29.74 0.16 -0.16

内拉伸 St -23.64

外缩紧 Cp" 0.6

值计算) 内拉率 ζ " 0.0049423 N 0.16 外缩率 内许可 外许可 沟槽深度 ξ [ζ ]max [ξ ]max H 0.065 0.0866434 0.0866434 1.342 L λ 0 偏差 0.07 0.16 3.4101124 符号 ±

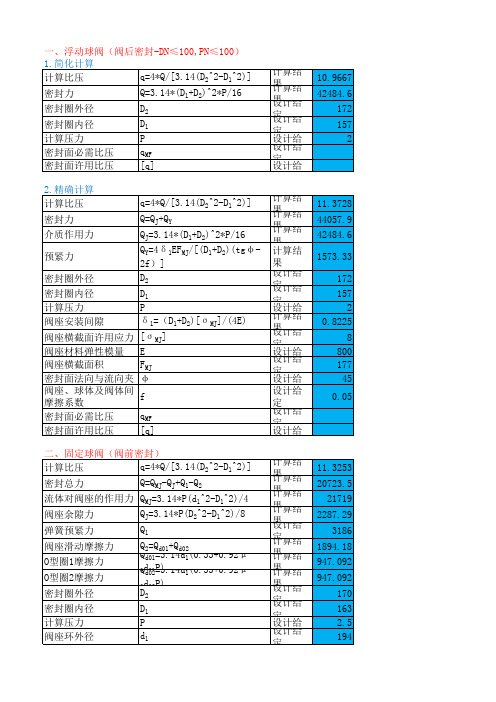

阀门密封计算

O型圈1横截面直径 O型圈2横截面直径

d01 d02

设计给定 设计给定

3.55 3.55

橡胶与金属摩擦系数 μ O(有润滑0.15,无0.3~0.4) 设计给定 0.15 qMF 密封面必需比压 设计给定 密封面许用比压 [q] 设计给定 用下面的公式来选定弹簧 Q1A=3.14qmin(D2^2-D1^2)/4 计算结果 2927.74 计算预紧力 qmin,≥1MPa,PTFE取1.6MPa 设计给定 最小预紧比压 1.6 注:用Q1A来选定弹簧个数,定了个数后再重新确定弹簧预紧力Q1,带入上表中即可;有可 能 为了增加比压,弹簧个数还会增加,再次确定Q1后带入上表计算。

计算结果 11.3253 计算结果 20723.5 计算结果 设计给定 21719 3186 计算结果 2287.29

计算结果 1894.18 Qd01=3.14d1(0.33+0.92μ 0d01P)计算结果 947.092 Qd02=3.14d1(0.33+0.92μ 0d02P)计算结果 947.092 D2 D1 P d1 设计给定 设计给定 设计给定 设计给定 170 163 2.5 194

一、浮动球阀(阀后密封-DN≤100,PN≤100) 1.简化计算 q=4*Q/[3.14(D2^2-D1^2)] 计算比压 密封力 密封圈外径 密封圈内径 计算压力 密封面必需比压 密封面许用比压 2.精确计算 计算比压 密封力 介质作用力 预紧力 密封圈外径 密封圈内径 计算压力 阀座安装间隙 Q=3.14*(D1+D2)^2*P/16 D2 D1 P qMF [q]

计算结果 10.9667 计算结果 42484.6 设计给定 设计给定 设计给定 设计给定 设计给定 172 157 2

密封圈设计计算表

步骤一

步骤二

步骤三

注1:填充率不得超过85%; 注2:压缩率约为20%最佳; 注3:永久伸长率不得超过10%; 注4:装配伸长率不得超过25%

汉升密封圈推荐尺寸(静态) 槽深 0.8 1.1 1.2 1.3 1.4 1.5 1.8 1.9 2 2.1 2.3 槽宽 1.3 1.9 2.1 2.3 2.4 2.6 3.1 3.2 3.4 3.5 3.9

汉升密封圈推荐尺寸静态初始尺寸轴外径密封槽深压缩率161221122002741781323191424步骤二密封圈内径永久伸长率装配伸长率152626051115241831251932步骤三密封槽宽填充率26234197752721352339o型密封圈选型计算表注1

O型密封圈选型计算表 初始尺寸 轴外径 29.0 密封槽深 1.2 密封圈内径 26.0 密封槽宽 1.9 孔内径 29.8 压缩率 20.0% 永久伸长率 5.1% 填充率 77.5% 密封圈线径 1.50 轴槽底径 27.4 装配伸长率 11.5%

汉升密封圈推荐尺寸( 线径 1 1.5 1.6 1.78 1.9 2 2.4 2.5 2.62 2.7 3

o型圈侧密封压缩量

o型圈侧密封压缩量

(原创实用版)

目录

1.O 型圈的概述

2.O 型圈的侧密封压缩量概念

3.O 型圈侧密封压缩量的计算方法

4.O 型圈侧密封压缩量对密封性能的影响

5.结论

正文

一、O 型圈的概述

O 型圈是一种常见的密封件,主要用于防止流体或气体在不同设备和系统之间的泄漏。

其结构简单,安装方便,且具有较好的密封性能,因此在各种密封场合得到广泛应用。

二、O 型圈的侧密封压缩量概念

O 型圈的侧密封压缩量是指 O 型圈在受到外部压力时,其截面尺寸沿周向的减小量。

在实际应用中,O 型圈的侧密封压缩量直接影响到其密封性能。

三、O 型圈侧密封压缩量的计算方法

O 型圈侧密封压缩量的计算方法通常根据 O 型圈的材料和截面尺寸来确定。

一般来说,O 型圈的侧密封压缩量可以通过以下公式计算:侧密封压缩量 = (D1 - D2)/ 2

其中,D1 为 O 型圈的原始直径,D2 为 O 型圈在受压后的直径。

四、O 型圈侧密封压缩量对密封性能的影响

O 型圈的侧密封压缩量对密封性能有重要影响。

一般来说,随着侧密封压缩量的增大,O 型圈的密封性能会得到提高,但过大的压缩量会导致O 型圈的变形和损坏,从而降低密封性能。

因此,在实际应用中,需要根据具体的工况选择合适的 O 型圈侧密封压缩量。

五、结论

O 型圈的侧密封压缩量是影响其密封性能的重要因素。

O型密封圈压缩量

影响密封性能的其它因素1)O形圈的硬度O形圈材料硬度是评定密封性能最重要的指标。

硬度决定了O形圈的压缩量和沟槽最大允许挤出间隙。

由于邵氏A70的丁晴密封都能满足大部分的使用条件,故对密封材料不作特殊说明,一般提供邵氏A70的丁晴橡胶。

2)挤出间隙最大允许挤出间隙gmax和系统压力、O形圈截面直径以及和材料的硬度有关。

通常,工作压力越高,最大允许挤出间隙gmax取值越小。

如果间隙g超过允许范围,就会导致O形圈被挤出损坏。

最大允许挤出间隙gmax压力MPa O形圈截面直径W1.782.623.53 5.33 7.00邵氏硬度A70≤3.50 0.08 0.09 0.10 0.13 0.15≤7.00 0.05 0.07 0.08 0.09 0.10≤10.50 0.03 0.04 0.05 0.07 0.08邵氏硬度A80≤3.50 0.10 0.13 0.15 0.18 0.20≤7.00 0.08 0.09 0.10 0.13 0.15≤10.50 0.05 0.07 0.08 0.09 0.10≤14.00 0.03 0.04 0.05 0.07 0.08≤17.50 0.02 0.02 0.03 0.03 0.04邵氏硬度A90≤3.50 0.13 0.15 0.20 0.23 0.25≤7.00 0.10 0.13 0.15 0.18 0.20≤10.50 0.07 0.09 0.10 0.13 0.15≤14.00 0.05 0.07 0.08 0.09 0.10≤17.50 0.04 0.05 0.07 0.08 0.09≤21.00 0.03 0.04 0.05 0.07 0.08≤35.00 0.02 0.03 0.03 0.04 0.04注:1、当压力超过5MPa时,建议使用挡圈;2、对静密封应用场合,推荐配合为H7/g6。

3)压缩永久变形评定O形圈密封性能的另一指标,即该材料的压缩永久变形。

O形橡胶密封圈的尺寸计算

活塞杆密封

1.3.34

5.01

6.65

静密封

0.9

1.3

2.0

2.7

4.0

5.4

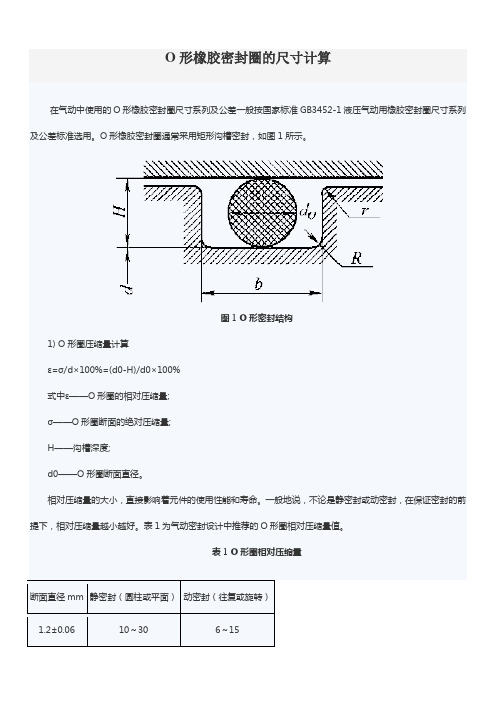

O形橡胶密封圈的尺寸计算

在气动中使用的O形橡胶密封圈尺寸系列及公差一般按国家标准GB3452-1液压气动用橡胶密封圈尺寸系列及公差标准选用。O形橡胶密封圈通常采用矩形沟槽密封,如图1所示。

图1 O形密封结构

1) O形圈压缩量计算

ε=σ/d×100%=(d0-H)/d0×100%

式中ε——O形圈的相对压缩量;

1.2±0.06

10~30

6~15

1.8±0.08

10~25

6~12

2.65±0.09

10~22

5~10

3.55±0.10

10~20

4~8

5.30±0.13

10~18

4~7

7.00±0.15

10~15

4~6

2) O形圈内径伸长率的计算:

α=(d-d1)/d1×100%

式中α——O形圈的内径伸长率;

d——O形圈安装沟槽底径;

d1——O形圈的实际内径。

O形圈使用时,内径一般处于拉伸状态,其伸长率为5%左右,其推荐值见表2。

表2 O形圈装配时的伸长率

断面直径mm

内径伸长率(%)

1.2±0.06

3~4

1.8±0.08

3~4.5

2.65±0.09

3.5~6.0

3.55±0.10

3.5~6.5

5.30±0.13

3.5~7.0

7.00±0.15

槽深H是O形圈安装沟槽设计的关键性尺寸,它主要取决于O形圈的相对压缩量。沟槽深度H可按表3选取。

O-RING密封设计规范及压缩量计算模板

3.轴用密封:也称基孔性密封是指O形圈的安装槽在轴上的密封4.孔用密封:也称基轴性密封是指O形圈的安装槽在孔上的密封一、目的为五金研发部的人员提供设计指导,减少设计上的失误二、范围本设计规范适用于压力条件在35kgf/c㎡(3.5MPa)以下使用O型圈密封的密封设计五、工作原理O型圈密封设计规范三、定义1.静态密封:是指O形圈的表面与其接触面处于静止状态的密封第1页 共4页2.动态密封:是指O形圈的表面与其接触面有产生相对磨擦现象的密封 工作原理:O形密封圈是一种自动双向作用的密封元件,O形圈装入密封沟槽后,其径向和轴向方向受到外界压力的作用下,其截面产生一定量的压缩变形,封闭需密封的间隙,达到密封的目的(如图一).6.对称性密封:是指O形圈的表面与其周围接触面所受作用力均匀的密封7.不对称性密封:是指O形圈的单边在外界的作用力下,使得孔与轴的中心线产生偏心现象的密封四、分类按密封形式可分为(如下图):1、按负载可分为静态密封和动态密封;2、按密封用途可分为轴用密封(基孔性密封)、孔用密封(基轴性密封)和旋转轴密封(螺纹性密封);3、按其安装形式又可分为径向密封和轴向密封;4、若单边在外界的作用力下,使得孔与轴的中心产生偏心现象,这种条件下的密封,称为不对称性密封.5.螺纹性密封:是指O形圈安装在螺纹退刀槽上的密封表一:单位:mm表二:第2页 共4页九、O-RING槽设计尺寸d为 轴的直径d1为 基孔制中轴的密封槽小径d2为 基轴制中孔的密封槽大径b为 槽深D为 孔的直径ID为 O-RING的内径CS为 O-RING的线径a为 槽宽1、O-RING与O-RING槽过盈配合设计:要保证密封的良好,O形槽的轴径与O形圈的内径必须有一定的过盈,即O-RING与轴过盈配合O-RING产生延伸,且O-RING延伸百分率(ST)以15%为最佳值,范围可在±5%之间:基孔制中O-RING延伸率百分数(ST)的计算公式为: ST = [(d1 - ID)/ID]*100% ID=d1/1.15式中,d1为装O-RING的槽轴径,ID为O-RING的内径例如:d1=10,ST=15%,则ID=10-15/100*ID=8.695基轴制中O-RING延伸率百分数(ST)的计算公式为: ST = [(d - ID)/ID]*100% ID=d/1.15例如:d=10,ST=15%,则ID=10-15/100*ID=8.695六 、水暖行业常用O型圈材质及其特性八、硬度的选取 O形圈具有圆截面环状的特征。

橡胶密封压缩量计算

橡胶密封压缩量计算橡胶密封件是一种常见的密封材料,广泛应用于机械设备、汽车、航空航天等领域。

在使用橡胶密封件时,压缩量是一个重要的参数,它影响着密封件的性能和使用寿命。

压缩量是指橡胶密封件在受到压力时的变形量。

当橡胶密封件被压缩时,它会发生弹性变形,这种变形是可逆的,即当压力消失时,橡胶密封件会恢复到原来的形状。

然而,当压力超过一定范围时,橡胶密封件会发生塑性变形,这种变形是不可逆的,会导致密封件的永久变形或破坏。

橡胶密封件的压缩量与其材料的特性有关。

一般来说,橡胶密封件的压缩量与其硬度、弹性模量、材料的厚度以及受力面积等因素有关。

硬度越高的橡胶密封件,在受到相同压力时,其压缩量会更小。

而材料的厚度和受力面积越大,橡胶密封件的压缩量也会相应增加。

橡胶密封件的压缩量对其密封性能有重要影响。

在一些应用场合,如气密性要求较高的设备中,橡胶密封件的压缩量需要控制在一定范围内,以确保其良好的密封性能。

如果压缩量过小,橡胶密封件不能完全填满密封间隙,从而导致泄漏。

而如果压缩量过大,橡胶密封件容易发生塑性变形,失去弹性,影响密封效果。

为了准确测量橡胶密封件的压缩量,通常采用压缩试验。

在压缩试验中,将橡胶密封件放置在两个平行的平板之间,施加一定的压力,然后测量密封件的厚度变化。

通过测量压缩前后的厚度差值,可以得到橡胶密封件的压缩量。

在实际应用中,橡胶密封件的压缩量需要在设计阶段进行合理的计算和选择。

根据不同的应用要求,可以根据压缩量来选择适合的橡胶密封件。

同时,还可以通过优化材料的硬度、厚度和受力面积等因素,来控制橡胶密封件的压缩量,以满足特定的工作条件。

橡胶密封件的压缩量是影响其性能和使用寿命的重要参数。

合理控制橡胶密封件的压缩量,可以确保其良好的密封性能。

通过压缩试验等方法,可以准确测量橡胶密封件的压缩量,为设计和选择提供依据。

在实际应用中,需要根据具体要求来选择适合的橡胶密封件,并通过优化材料和结构等方式来控制压缩量,以满足工作条件的要求。

密封圈的压缩量标准

密封圈的压缩量标准

密封圈是一种常见的密封元件,用于防止液体或气体泄漏。

为了确保密封圈的质量和性能,以下是一份密封圈压缩量的标准:

1. 压缩量定义:

密封圈的压缩量是指在安装密封圈期间,密封圈在被压缩前和被压缩后的高度差。

2. 测试方法:

a. 准备一系列测试样品,使用相同材料和规格的密封圈。

b. 使用适当的密封装置或工具,将样品安装在密封测试设备上。

c. 应用垂直压力,逐渐压缩密封圈,直到达到所需的压缩量。

d. 测量密封圈被压缩前和被压缩后的高度,并计算其压缩量。

3. 压缩量标准:

a. 根据应用需求和相关行业标准,制定所需的压缩量范围。

b. 压缩量应保证密封圈能够紧密贴合所需的密封表面,从而防止液体或气体泄漏。

c. 不同密封圈的压缩量标准可能会有所不同,请根据具体应用需求制定适当的标准。

4. 测试记录:

a. 对每个样品进行测试并记录测试结果,包括初始高度、压缩后高度和压缩量。

b. 将测试结果进行整理和归档,以备将来参考。

以上是一份标准的密封圈压缩量规范,以确保密封圈的质量和性能符合应用要求。

具体的压缩量标准应根据具体应用和行业标准进行确定。

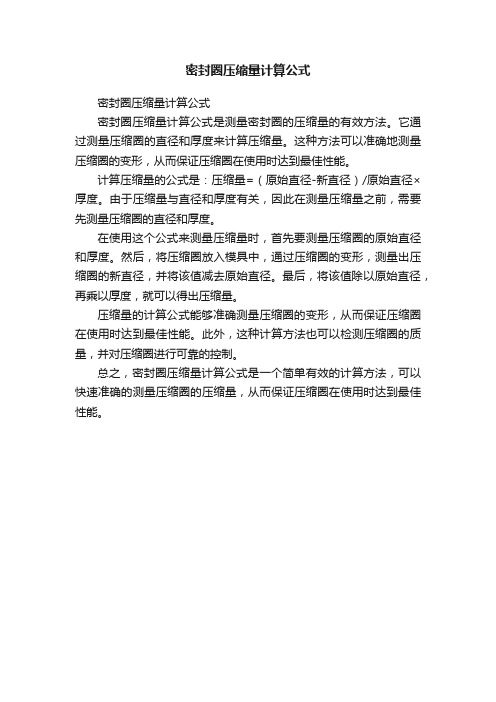

密封圈压缩量计算公式

密封圈压缩量计算公式

密封圈压缩量计算公式

密封圈压缩量计算公式是测量密封圈的压缩量的有效方法。

它通过测量压缩圈的直径和厚度来计算压缩量。

这种方法可以准确地测量压缩圈的变形,从而保证压缩圈在使用时达到最佳性能。

计算压缩量的公式是:压缩量=(原始直径-新直径)/原始直径×厚度。

由于压缩量与直径和厚度有关,因此在测量压缩量之前,需要先测量压缩圈的直径和厚度。

在使用这个公式来测量压缩量时,首先要测量压缩圈的原始直径和厚度。

然后,将压缩圈放入模具中,通过压缩圈的变形,测量出压缩圈的新直径,并将该值减去原始直径。

最后,将该值除以原始直径,再乘以厚度,就可以得出压缩量。

压缩量的计算公式能够准确测量压缩圈的变形,从而保证压缩圈在使用时达到最佳性能。

此外,这种计算方法也可以检测压缩圈的质量,并对压缩圈进行可靠的控制。

总之,密封圈压缩量计算公式是一个简单有效的计算方法,可以快速准确的测量压缩圈的压缩量,从而保证压缩圈在使用时达到最佳性能。

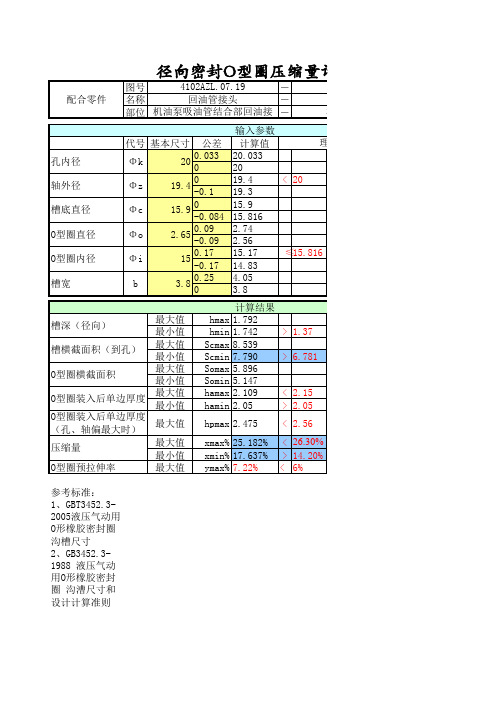

O型圈压缩量计算模板

最大值 最小值 最大值 槽横截面积(到孔) 最小值 最大值 O型圈横截面积 最小值 最大值 O型圈装入后单边厚度 最小值 O型圈装入后单边厚 最大值 度 最大值 压缩量 最小值 O型圈预拉伸率 最大值 槽深(径向)

> 1.37 > 6.781

< 2.15 > 2.05 < 2.56 < 26.30% > 14.20% < 6%

1gbt345232005液压气动用o形橡胶密封圈沟槽尺寸2gb345231988液压气动用o形橡胶密封圈沟漕尺寸和设计计算准则径向密封o型圈压缩量计算机体回油管接头机油泵吸油管结合部回油接头co型圈内径15槽宽38计算结果槽底直径o型圈装入后单边厚度o型圈装入后单边厚度压缩量理论o型圈直径26520159194输入参数4102azl0719k轴外径孔内径z配合零件o型圈预拉伸率oibo型圈横截面积槽横截面积到孔槽深径向轴最大外径应小于孔最小内径o型圈内径应槽底直径最小槽深大于o型圈最大半径标准要求的最大单边厚度标准要求的最小单边厚度o型圈最小直径应大于o型圈压缩量最小处的厚度标准要求的最大压缩量标准要求的最小压缩量标准要求的最大预拉伸率计计算准则量计算4102azl02011机体机体底面稳压阀回油孔理论上必须满足的条件槽最小横截面积要大于o型圈最大横截面积的115倍膨胀15

hpmax 2.475 xmax% 25.182% xmin% 17.637% ymax% 7.22%

参考标准: 1、GBT3452.3-2005液压气动用O形橡胶密封圈 沟槽尺寸 2、GB3452.3-1988 液压气动用O形橡胶密封圈 沟漕尺寸和设计计算准则

压缩量计算

4102AZL.02.01-1 机体 机体底面稳压阀回油孔 理论上必须满足的条件

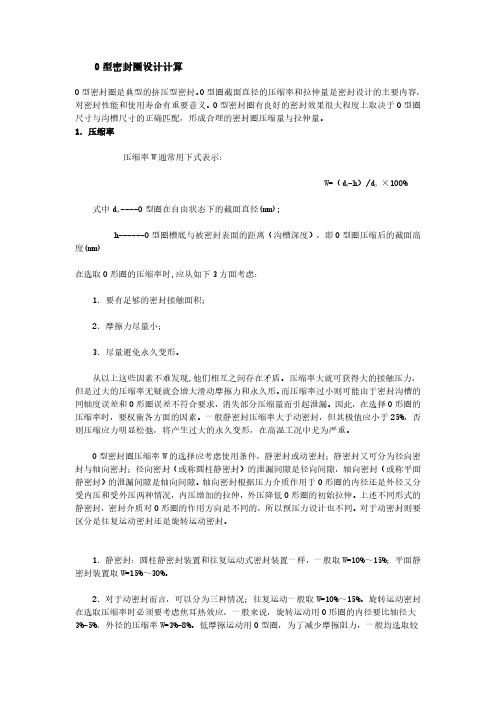

O型密封圈设计计算

O 型密封圈设计计算O 型密封圈是典型的挤压型密封。

O 型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O 型密封圈有良好的密封效果很大程度上取决于O 型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

1.压缩率压缩率W 通常用下式表示:W=(d 0-h)/d 0×100%式中d 0-----O 型圈在自由状态下的截面直径(mm);h------O 型圈槽底与被密封表面的距离(沟槽深度),即O 型圈压缩后的截面高度(mm)在选取O 形圈的压缩率时,应从如下3方面考虑:1.要有足够的密封接触面积;2.摩擦力尽量小;3.尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O 形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O 形圈的压缩率时,要权衡各方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 型密封圈压缩率W 的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O 形圈的内径还是外径又分受内压和受外压两种情况,内压增加的拉伸,外压降低O 形圈的初始拉伸。

上述不同形式的静密封,密封介质对O 形圈的作用方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动密封还是旋转运动密封。

1.静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面静密封装置取W=15%~30%。

2.对于动密封而言,可以分为三种情况;往复运动一般取W=10%~15%。

旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O 形圈的内径要比轴径大3%-5%,外径的压缩率W=3%-8%。

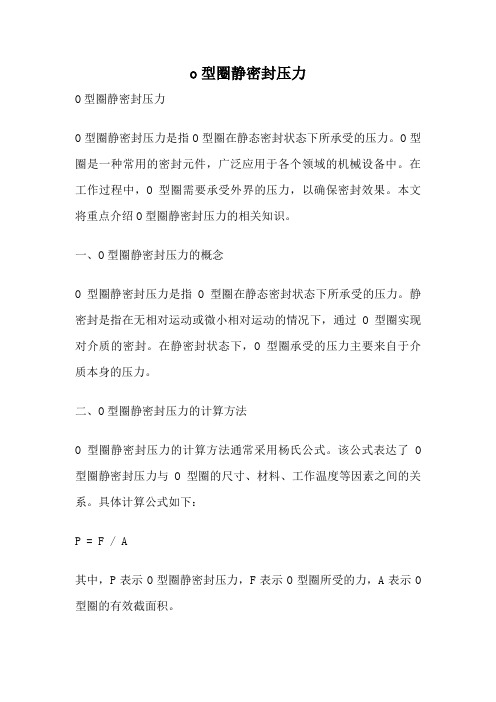

o型圈静密封压力

o型圈静密封压力O型圈静密封压力O型圈静密封压力是指O型圈在静态密封状态下所承受的压力。

O型圈是一种常用的密封元件,广泛应用于各个领域的机械设备中。

在工作过程中,O型圈需要承受外界的压力,以确保密封效果。

本文将重点介绍O型圈静密封压力的相关知识。

一、O型圈静密封压力的概念O型圈静密封压力是指O型圈在静态密封状态下所承受的压力。

静密封是指在无相对运动或微小相对运动的情况下,通过O型圈实现对介质的密封。

在静密封状态下,O型圈承受的压力主要来自于介质本身的压力。

二、O型圈静密封压力的计算方法O型圈静密封压力的计算方法通常采用杨氏公式。

该公式表达了O 型圈静密封压力与O型圈的尺寸、材料、工作温度等因素之间的关系。

具体计算公式如下:P = F / A其中,P表示O型圈静密封压力,F表示O型圈所受的力,A表示O 型圈的有效截面积。

三、O型圈静密封压力的影响因素1. O型圈尺寸:O型圈的尺寸对静密封压力有直接影响。

一般来说,O型圈的尺寸越大,其承受的压力也会相应增加。

2. O型圈材料:O型圈材料的选择对静密封压力有重要影响。

不同材料的O型圈具有不同的弹性模量和抗压性能,因此其承受的压力也不同。

3. 工作温度:工作温度是影响O型圈静密封压力的重要因素之一。

在高温环境下,O型圈的弹性模量会发生变化,从而影响其承受的压力。

四、O型圈静密封压力的重要性O型圈静密封压力的准确计算和合理选择对确保密封效果、延长O 型圈使用寿命具有重要意义。

如果O型圈静密封压力过大,可能导致O型圈变形、破裂甚至失效,造成泄漏。

而如果O型圈静密封压力过小,则无法达到预期的密封效果,同样会导致泄漏问题。

五、O型圈静密封压力的应用领域O型圈静密封压力的应用领域非常广泛。

它被广泛应用于机械设备、汽车工业、航空航天、石油化工等领域的密封件中。

通过合理选择O型圈的尺寸、材料和工作温度范围,可以实现对介质的可靠密封。

六、结语O型圈静密封压力是O型圈在静态密封状态下所承受的压力。

o型密封圈尺寸与沟槽尺寸计算

o型密封圈尺寸与沟槽尺寸计算O型密封圈是一种常见的密封材料,用于防止液体或气体泄漏。

在工程设计和制造中,确定O型密封圈的尺寸与沟槽尺寸是非常重要的,因为它们直接影响着密封件的性能和使用寿命。

本文将从O型密封圈尺寸与沟槽尺寸的计算方法、影响因素和实际应用等方面展开深入探讨。

一、O型密封圈尺寸的计算方法1. 内径(ID)的计算O型密封圈的内径是指其横截面内圆的直径,通常采用公称线径的方式表示。

内径的计算通常根据密封圈的用途和安装环境来确定,一般可以通过以下公式进行计算:ID = 孔径直径 - (2×压缩量)2. 横截面直径(CS)的计算O型密封圈的横截面直径是指其横截面上圆形部分的直径,也是O型密封圈的公称尺寸之一。

横截面直径的计算通常采用以下公式:CS = ID + (2×压缩量)3. 压缩量的确定O型密封圈在安装后会受到挤压变形,这种变形即为压缩量。

压缩量的确定需要考虑到密封件材料的硬度、弹性模量和工作环境的温度等因素,并通过实验或经验进行确定。

二、沟槽尺寸的计算方法1. 沟槽宽度(W)的计算O型密封圈安装在沟槽中,沟槽的宽度对于密封圈的安装和工作效果至关重要。

沟槽宽度的计算通常考虑到密封圈的压缩量和安装方式,并通过以下公式进行计算:W = CS + (2×压缩量) - (2×余量)2. 沟槽深度(D)的计算沟槽深度是指沟槽的横截面厚度,其计算通常需要考虑到密封圈的横截面直径和安装方式,并通过以下公式进行计算:D = CS + (2×压缩量)三、影响因素1. 温度温度是影响O型密封圈尺寸和沟槽尺寸的重要因素之一。

在不同温度下,O型密封圈的硬度、弹性模量和压缩量都会发生变化,因此需要对其进行相应的修正和计算。

2. 压力工作环境中的压力也会对O型密封圈的尺寸和沟槽尺寸产生影响。

在高压环境下,密封圈的压缩量会增加,因此需要根据实际工作压力对其尺寸进行调整和计算。

组合密封件压合量计算公式

组合密封件压合量计算公式密封件是工程中常用的一种零部件,用于防止液体或气体从机械连接处泄漏。

密封件的压合量是指密封件在安装后被压缩的程度,通常用来衡量密封件的密封性能。

在工程设计中,需要准确计算密封件的压合量,以确保密封件能够有效地防止泄漏。

计算密封件的压合量需要考虑多个因素,包括密封件的材料、尺寸、安装方式等。

在实际工程中,通常会采用组合密封件的方式来提高密封性能,因此需要计算组合密封件的压合量。

下面将介绍组合密封件压合量的计算公式和相关参数。

首先,我们需要了解组合密封件的结构。

组合密封件通常由多个密封件叠加组合而成,每个密封件都有自己的压合量。

在计算组合密封件的压合量时,需要将每个密封件的压合量相加,得到最终的压合量。

假设一个组合密封件由n个密封件叠加组合而成,每个密封件的压合量分别为h1, h2, …, hn。

则组合密封件的总压合量H可以通过以下公式计算:H = h1 + h2 + … + hn。

其中,H为组合密封件的总压合量,h1, h2, …, hn分别为每个密封件的压合量。

在实际工程中,密封件的压合量通常通过实验或计算得到。

对于不同的密封件材料和结构,其压合量可能会有所不同。

因此,在计算组合密封件的压合量时,需要考虑每个密封件的具体参数,并确保计算的准确性。

除了密封件的压合量,还需要考虑密封件的压缩率。

密封件的压缩率是指密封件在受到压力后的压缩程度,通常用百分比表示。

在计算组合密封件的压合量时,需要根据密封件的压缩率对压合量进行修正,以确保计算结果的准确性。

在工程设计中,密封件的压合量和压缩率是非常重要的参数,直接影响着密封件的密封性能。

通过准确计算密封件的压合量,可以帮助工程师选择合适的密封件材料和结构,提高密封件的密封性能,确保设备的正常运行。

总之,组合密封件的压合量计算是工程设计中的重要内容,需要综合考虑密封件的材料、尺寸、安装方式等因素,通过合理的计算和修正,得到准确的压合量参数,以确保密封件的密封性能。

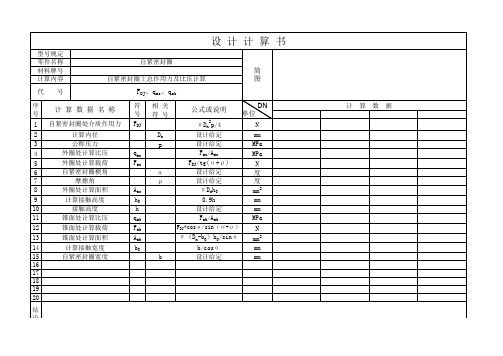

阀门设计计算-自紧密封圈的设计计算

ω

31

许用扭转切应力

32

阀杆的合成应力

σε

33

许用合成应力

34 35 36 37 38 39 40

相关 符号

t S

fL

fJ dp [τN]

[σε]

公式或说明

dF-t/2 设计给定 arctgS/πdFP 设计给定 arctgfL

查设计手册

0.5QFZ·fJ·dp 设计给定 0.9h 0.2d12 查设计手册

锥面处计算面积

Aab

π(Dn-b0)b0/sinα mm2

14

mm

15

自紧密封圈宽度

b

设计给定

mm

16

17

18

19

20

结 论

计算数据

结 论

设计计算书

型号规定

零件名称

阀杆

材料牌号

简

计算内容

阀杆强度校核计算

图

代号

σY、τN、σε

号序 计 算 数 据 名 称 号符

1

阀杆所受挤压应力

(σY2+4τN2)1/2

查设计手册

DN

单位 mm mm 度 mm 度

N·mm mm mm mm3 MPa MPa MPa

结 论

计算数据

结 论

设计计算书

型号规定

零件名称

阀杆

材料牌号

简

计算内容

阀杆头部剪切应力计算

图

代号

τ

序 号

计算数据名称

1

阀杆头部剪切应力

符 号

相关 符号

公式或说明

DN

单位

τ

πDn2p/4

MPa

5

O型密封圈压缩量计算

单边槽深尺寸(装

max

2.36

配)

min

2.30

O型密封圈压缩量

max min

0.44 0.20

O型密封圈压缩率

max

16.06% 12.26%

min

7.97%

O型密封圈体积

max

179.02

min

152.05

O型密封圈截面积减小 max -12.47%

量

min

2.34%

沟槽宽度(活塞密

max

3.03

内螺纹连接器

序号 1 2 3 4

9

11 13 14 15

代号 d1 d2 d3 d4 d9 b t z r1

基本尺寸 27.3 2.65 27.35 32 32 3.4

公差 0.32 -0.32 0.09 -0.09 0.05

0 0.062

0 -0.08 -0.142 0.05 -0.05

O型圈截面直径d2 最小倒角长度z min

1.8

2.65

3.55

5.3 倒角长度

1.1

1.5

1.8

2.7

0.2-0.4

0.4-0.8

槽底圆角半径

16

r2

0. 5 6 7 8 9

代号 r1

O型橡胶圈压缩量计算输出

名称

活塞密封

槽截面积(装配)

max

min

8.13 7.71

O型密封圈截面积

max min

5.90 5.15

封)

min

2.57

0.3

内螺纹连接器

内螺纹连接器

O型橡胶圈压缩量计算输入

计算结果

约束条件

备注