轮机试航试车大纲

船舶试航大纲(总体,中英)

一、船体部分航行实验sea trials for Hull part1.航速试验(船装计程仪法):speed trials(log to be provided on board)a.试验条件sea trials condition:试验海区有足够的助航距离和回旋余地。

sea trial area to be larger enough for navigation and making circle.风力不超过蒲氏4级,海浪不超过3级,潮流平稳。

wind speed to be not over Beaufort 4 grade, wave not over 3 grade, tide smoothly在压载状态下测速。

The tug to be tested speed in ballast conditionb.试验内容及程序:sea trials content and procedure一次双程往返,主推进马达100%转速(1600rpm)。

One double trip at M/E 100% revolution(1600rpm)一次双程往返,主推进马达90%转速(1440rpm)。

One double trip at M/E 90% revolution(1440rpm)一次双程往返,主推进马达75%转速(1200rpm)。

One double trip at M/E 90% revolution(1200rpm)2.停船试验stopping trials:a.试验条件:sea trials condition试验海区有足够的助航距离和回旋余地。

sea trial area to be larger enough for navigation and making circle.风力不超过蒲氏4级,海浪不超过3级,潮流平稳。

wind speed to be not over Beaufort 4 grade, wave not over 3 grade, tide smoothly在压载状态下测速。

试车试航大纲1000

一、总则1、为了确保船舶的建造质量,检验船舶性能,保证试验顺利进行,特制定本大纲。

本大纲参照“柴油机动力内河船舶系泊和航行试验大纲(GB/T3221-1996)”制定。

2、试验由船舶制造部门主持,并会同验船部门、船舶使用部门和设计部门参加。

3、试验应在下列条件具备后进行。

3.1系泊试验前应由制造部门向验船部门和使用部门提供机电设备、船舶各系统材质及船用产品检验合格证件,制造过程中的各种试验证件及装船后的试验安装测量记录卡以便交验。

3.2系泊试验和航行试验所使用的测试仪器和仪表应具有国家有关主管机构签发的有效合格证件。

4、试验分为系泊试验和航行试验两个阶段进行,系泊试验应在船舶各项试验项目的工程安装完毕后进行。

航行试验是在全船各项工程全部竣工,系泊试验合格后并经倾斜试验和稳性校核合格,取得验船部门同意后方可进行。

5、试验项目的增减:如因实际需要,要求增减某些项目的试验,则需和船舶使用部门、设计部门商定,并报验船部门审批。

试验后由制造部门将各种试验记录、报告、结论及完工图纸送验船部门、船舶使用部门及设计部门存查。

6、试验所用的各种记录表其格式见GB/T3221-1996附录A。

二、系泊试验1、水灭火系统、消防设备试验。

1.1检查系统的布置和结构是否符合图纸和说明书的要求,且安装完好。

1.2检查系统的管路密性试验是否合格。

1.3水灭火系统1.3.1消防泵应进行效用试验1h。

应以一台消防泵的排量和压力满足在最高甲板的消防栓上用19mm口径的水枪射出二股水柱,且射程不小于12m。

1.3.2检查消防管路畅通情况,消防泵运转时各消防栓是否畅通。

1.3.3检查消防栓接头,消防水带以及喷射水枪的通用性。

1.3.4消防泵应在主、辅机全负荷工况下,轮换关闭左、右海水阀进行消防泵的效用试验,观察是否有抢水现象。

1.3.5起动一台消防泵,向货油甲板洒水系统供水。

检查甲板洒水系统出水的充分性,要检查洒水面积能否浸满货油舱甲板。

试车试航大纲参考

26.空气压缩机及系统试验 (38)27.主机及轴系试验 (38)共69 页第4 页19.排油监控装置的试验 (69)20.瘫船试验 (69)21.货泵惰气联合调试 (69)2.2.2将每根锚链装入时,检查锚链标记、根部固定情况,并做弃锚装置脱钩试验;然后收起,检查锚链在锚链舱内堆放情况。

2.2.3效用试验将锚分别抛出,同时用制动器刹车2 3次,然后用锚机将锚绞起,检查离合器操纵的方便性,刹车装置工作的可靠性,锚链和卸扣通过锚链筒、止链器和链轮的情况,锚链在链轮上应无跳链和扭曲现象;并检查止链器位置是否正确以及锚爪在船壳锚台的收藏情况。

做舷边遥控装置效用试验。

2.2.4检查锚链冲水装置的工作情况。

23试验记录应对液压油泵工作压力、油泵及油马达的转速进行记录。

2.4.测量电动机起动电流、工作电流及电压,试验结束后,测量并记录电动机、控制箱的热态绝缘电阻应不小于1兆欧。

3.舵装置及舵机试验3.1.试验条件(1)检查舵机、操舵仪的船检证书、产品合格证及出厂试验报告;(2)检查舵机及操舵系统安装是否完好,系统油牌号与说明书一致;舵机机械零位正确无误,舵角指示器与机械舵角指示的误差、舵机舱与驾驶台间舵角指示误差应符合产品技术条件和规范的要求;(3)液压系统的溢流阀、缓冲阀、程序阀等按图纸要求调试完毕;(4)安全阀校验合格;(5)检查舵机马达起动器箱的电源(AC440V、AC220V)供电正确, 检查操舵台自动操舵仪的电源(AC220V、DC24V)供电的正确。

(6)舵装置的报警系统,包括动力源失电、断相、过载、油泵失压及油柜低液位等模拟试验合格。

32试验内容及程序3.2.1.分别用两套泵组进行不少于30min空载运转试验,试验时每套控制系统(自动、随动、驾驶室两翼及舵机舱手动)及各电源(主电源、应急电源)等交厨房配电板安装接线完毕,通电正常;到各厨房及洗涤设备的电缆铺设、开关插座安装、各设备安装及控制装置接线等检查合格。

轮机系泊试航大纲(3676KW全回转拖轮)

目录1、总则 (3)2、系泊试验 (3)2.1 主机、轴系和舵桨试验 (3)2.2 柴油发电机组试验 (5)2.3 水灭火系统试验 (6)2.4 舱底系统及舱底泵的试验 (6)2.5 生活系统及设备的试验 (7)2.6 空气管、测量及注入系统的效用试验 (7)2.7通风系统及各通风机的试验 (7)2.8 污燃滑油系统试验 (8)2.9 主辅机动系统试验 (8)2.10 空气压缩机及压缩空气系统试验 (8)2.11 机舱行车试验 (9)3航行试验 (9)3.1 主机、轴系及舵桨的运行试验 (9)3.2 柴油发电机组的运行试验 (10)3.3其它辅助设备和系统的运行试验 (11)1、总则(1)本大纲为本拖轮系泊及航行试验时,轮机部分的试验范围和要求。

(2)船厂在按本大纲试验时,应通知用船部门参加各项试验项目的试验和验收。

其中验船部门特别要求的试验项目,应同时通知验船部门参加。

(3)系泊试验和航行试验使用的各种测试仪器和仪表,其测量精度,应具有国家主管机构签订的合格证件,并由船厂负责提供。

(4)系泊试验应在轮机设备和系统安装完毕和密性试验结束后进行,航行试验应在消除了系泊试验中发现的故障、缺陷并取得验船部门发给的试航证书后进行。

(5)船厂在系泊和航行试验时,应做好各种测量记录,整理出有关技术文件和实验报告。

作为检验、交船的技术文件和资料,提交验船部门和用船单位。

2、系泊试验2.1主机、轴系和舵桨试验2.1.1 主柴油机(1)主机型号和主要参数型号:NIIGATA 6L28HX柴油机型式:立式4冲程直喷式气缸数:6缸径X行程:280mmX370mm额定功率:1838KW额定转速:750r/min(2)压缩空气起动试验。

将两只主机起动气瓶的空气压力充至2.94MPa,离合器脱开时,在中途不充气的情况下,对冷机进行连续起动,试到空气瓶内气压不能起动为止,两台主机启动次数各不少于6次。

冷车起动时应记录环境温度,每次起动压降及起动时间.盘车与起动连锁试验,检查其可靠性.(3)主机遥控操纵系统的效用试验。

轮机试航试车大纲

目录1 总则2 系泊试验2.1 主机轴系试验2.2 柴油发电机组试验2.3 主辅机冷却系统试验2.4 主辅机滑油系统试验2.5 主辅机燃油系统试验2.6 空气压缩机及压缩空气系统试验2.7 水灭火系统试验2.8 CO2灭火系统模拟试验2.9 舱底系统及舱底泵试验2.10 舱底水油水分离装置效用试验2.11 压载水系统试验2.12 生活水系统和设备试验2.13 甲板排水及卫生排泄管的试验2.14 空气测量管及注入系统的效用试验2.15 机舱通风系统及通风机的试验2.16 全船空调试验2.17 燃油废气组合锅炉燃油部分试验2.18 其它辅助设备和系统的运行试验3 航行试验3.1 主机轴系运行试验3.2 柴油发电机组的运行试验3.3 燃油废气组合锅炉废气部分试验4 附录1 总则1.1 本大纲根据《海船系泊及航行试验通则》(GB/T3471-1995)试验范围和要求编写。

1.2 船厂在按大纲试验时,应通知用船部门参加各项目的试验和验收,其中验船部门规定的试验项目应同时通知验船部门参加。

1.3 系泊试验和航行试验使用的各种测试仪器和仪表,其测量精度应具有国家主管机构的合格证书,并由承造厂负责提供;对与法定和船检有关项目的测试设备和仪器,执行检验的单位有权检查其测量精度等级、定期鉴定的书面文件或记录。

1.4 系泊试验应在轮机设备和系统安装完毕、密性试验结束后进行,航行试验应在消除了系泊试验中发现的故障、缺陷后进行。

1.5 船厂在系泊和航行试验中,应做好各种测量记录,整理出有关技术和试验报告作为验船交船的技术文件和资料,提交验船部门和用船单位。

2 系泊试验2.1 主机轴系试验开机前测量臂距差一次,并记录。

2.1.1 主机及齿轮箱:2.1.1.1 主机型号和参数:型号5RTA48柴油机型式:直立、二冲程、废气涡轮增压、中冷、可逆转船用柴油机。

气缸数: 5标定功率:5450kW标定转速:154r/min2.1.1.2 试验要求:(1) 主机、轴系和螺旋桨安装验收结束,主机曲轴臂距差(甩档)等主要数据记录完整,臂距差应满足主机厂出厂标准。

试车大纲

轮机试车大纲一、总则本大纲依据为《柴油机动力内河船舶系泊和航行实验大纲》(GB/T3221-1996)。

试验工作应在所有机械设备及系统安装完毕,并在系统管路及附件按要求进行密性试验后进行。

应按设备使用说明书要求进行操作,如发现异常情况应立即停止试验进行检查。

二、系泊试验1、锚泊设备试验试验前应核对系泊锚的重量、锚索长度及直径、锚卸扣和连结卸扣等数量、钢印标志;检查导向滚筒的安装相对位臵的正确性和可靠性;检查各节锚索之间的卸扣连结的可靠性。

试验时,选择在10~25m的水深,抛、起锚2~3次,检查锚索滚筒及绞盘灵便性和可靠性。

锚抛出后未触及河床前,绞盘急速刹车2~3次,检查刹制效能。

锚抛妥后,固定好绞盘,此时检查制动强度及接触甲板等的强度。

2、舵设备及舵机试验2.1试验前的检查2.1.1舵机、操舵装臵及其仪表安装的完整性和正确性。

2.1.2液压系统的密封情况a.液压舵机的密性试验。

试验时接通进油管路,启动油泵,使管路内的油压为1.25倍设计压力,但不大于设计压力加7.0MPa,保持5min,检查管路有无泄露及各元件、部件的工作可靠性。

b.密性试验完毕,溢流阀和安全阀应校验合格。

安全阀的开启压力应不小于1.25倍的最大工作压力,但不大于设计压力。

2.1.3舵设备的舵轮或手柄的转向以及舵的转向是否与船舶转向相符合。

舵角指示器指针误差应不大于1°,舵在零位时,指示器不应有误差。

2.2操舵试验该舵机应进行满舵角连续操舵试验,液压泵组应工作不少于30min的时间,操纵左、右满舵往复不少于10次,检查传动系统和舵的灵活性及有无异常现象。

3、消防设备试验检查消防用品的配备数量、规格、合格标记及属具的完备性及分布位臵,检查消防栓接头,消防水带及喷水枪的通用性。

消防泵应做效用试验1h。

做消防泵的效用试验,对于设在最高处的消防栓要求喷出一股水流,其射程不小于12m。

消防泵效用试验时,检查消防管系与舱底水管系能否同时工作。

系泊与航行试验大纲(轮机)

一、 总则Ⅰ.General1、为了确保船舶的建造质量,检验船舶性能,保证试验顺利进行,特制定轮机部分大纲。

本大纲参照“海船系泊及航行试验通则(GB/T 3471 -1995)”制定。

1. To determine the fabrication quality of the ship, examine the sea going performance of the ship and determine this trial carried out well, the mooring test and the sea trial of machinery part is intended. This program refer to “DOCK AND SEA TRIAL PROGRAM OF THE VESSEL(GB/T 3471 -1995)”.2、试验由船舶制造部门主持,并会同现场验船师、船舶使用部门和设计部门的人员参加。

2.This test is taken charge by the ship manufacture department and ships’ operators and design department to attend on the scene jointly with the Surveyor.3、试验应在下列条件具备后进行:3. Test shall be carried out in accordance with the following condition:3.1系泊试验前应由制造部门向验船部门和使用部门提供机电设备、船舶各系统材质及船用产品检验合格证件,制造过程中的各种试验证件及装船后的试验安装测量记录卡以便交验。

3.1 Before the mooring test ,manufacturers should send to operators and class by approved certificates of machine electricity equipments, ships material , ships and navigate product, all kinds of test document while manufacturing and the installation record card after shipment.3.2系泊试验和航行试验所使用的测试仪器和仪表应具有国家有关主管机构签发的有效合格证件。

轮机航行试验大纲

旧底图总号INDEXA. MACHINERY PART MOORING TEST 系泊试验 (3)0 General 概述 (3)1 Main Propulsion System主推进系统试验 (6)2 Diesel Generator Sets 柴油发电机组试验 (10)3 Emergency Generator Set 应急发电机组试验 (14)4 Oil Fired & Exhaust Gas Boiler 燃油、废气锅炉的试验 (15)5 Air Compressors and Air Reservoirs 空气压缩机和空气瓶的试验 (16)6 Purifiers 分油机的试验 (18)7 Sewage Treatment Unit 生活污水处理装置的试验 (18)8 Quick Closing Valve 快关阀的试验 (19)9 Bilge and Ballast System 舱底和压载系统试验 (19)10 Workshop Equipment 机修间设备试验 (20)11 E/R Crane 机舱行车试验 (20)12 Auto. Start test of Stand-by Pumps 备用泵的自动起动试验 (21)13 Auto. Start / Stop of Pumps 泵的自动启、停试验 (21)14 Test of Temperature Control Valves 温控阀的试验 (21)15 Test of Alarm Device for Various Tanks 各舱报警装置的试验 (21)16 Test of Piping System 管系的试验 (21)17 CO2 Fire Extinguishing System CO2灭火系统试验 (24)18 Remote Level Gauging System 液位遥测系统试验 (25)19 Mechanical Ventilation System (in E/R) 机舱机械通风系统试验 (25)20 M/E Maneuvering System 主机操纵系统的试验 (26)21 Cargo Transmitters 液货传感器试验 (27)22 Cargo Transfer System 液货输送系统试验 (27)23 Cargo Stripping System 液货扫舱系统试验 (27)24 Tank Cleaning System 洗舱系统试验 (28)25 Cargo Vent and Vapor Return System 货舱透气和蒸汽返回系统试验 (28)26 Oil Discharge Monitoring System 排油监控系统试验 (28)27 Gas Detection System 气体探测系统试验 (28)28 Portable Cargo Monitoring Device 便携式液位检测装置试验 (29)29 Provision Refrigerate System 冷藏系统试验 (29)30 Air Condition System 空调系统试验 (30)31 Inert Gas Generator Test Procedure (30)B. MACHINERY PART SEA TRIAL 航行试验 ..................................................... 错误!未定义书签。

轮机部分系泊试验及试航大纲

一、第一部分:系泊试验

1、概述3

2、主机4

3、主机遥控装置6

4、辅锅炉及组合锅炉7

5、主发电机8

6、应急发电机10

7、舱底水泵及舱底油水分离器10

8、主、应急及工作压缩机-11

9、造水机12

10、分油机-------- 12

11、污水处理装置13

12、机舱行车13

13、机修间设备13

14、各种报警试验14

A、温度开关

手动检验温度开关动作

检验温度开关的接触动作

B、热电偶和测温电阻器

温度设定值通过模拟信号进行校验

C、特殊的

用以上方法无法检测的传感器,仅需检验电路部分。

(3)液位报警装置需用手动激励浮筒液位传感器来确认。

对于气动转换类型的,通过改变信号气压来确认。

1.6注解

符号

M/S:机旁

C/R:集控室

W/H:桥楼

高位

错向

O

-

-

错向

调速器系统

O

V

故障

鼓风机1#/2#故障

O

III

故障

No.1注油器低位

L

III

低

No.2注油器低位

L

III

低

2.2盘车机构联锁试验

确认当使用盘车装置时,联动阀切断起动控制空气,使主机无法启动。

2.3启动检验

仅使用压缩空气启动主机正、倒车时检查下列项目,试验中,指示计考克需打开。

(1)换向伺服马达的运行

1.4设定值的公差

(1)压力设定值公差小于10%;

(2)温度设定值在≤100℃时公差小于±3℃,在>100℃时公差小于±5℃;

(3)液位设定值公差小于±5%。

试车试航大纲参考

13. 灭火系统和消防设备的检查和试验........................................................ 18

14. 舱底水系统及舱底总用泵试验................................................................ 22

3. 舵装置及舵机试验...................................................................................... 7

4. 救生设备试验.............................................................................................. 9

第一篇 系泊试验

1. 总则 .............................................................................................................. 5

2. 锚设备及锚机试验............................................... 6

试车试航大纲

JL25033B-945-01SY

共 69 页 第3页

28. 柴油发电机组试验.................................................................................... 40 29. 主配电板及应急配电板的试验检查........................................................ 45 30. 蓄电池和充放电板试验............................................................................ 45 31. 电动机及控制设备检查试验.................................................................... 46 32. 照明设备检查............................................................................................ 47 33. 燃油辅锅炉试验........................................................................................ 48 34. 无线电通信设备试验................................................................................ 50 35. 航行设备试验............................................................................................ 51 36. 船内通讯系统............................................................................................ 53 37. 自动化系统的试验.................................................................................... 55

船员考试11规则轮机专业考试大纲(全部科目整理)

11 规则:船舶管理理论考试大纲船舶管理8501: 无限航区 750KW 及以上船舶轮机长 8502: 沿海航区 750KW 及以上船舶轮机长 8503: 无限航区 750KW 及以上船舶大管轮 8504: 沿海航区 750KW 及以上船舶大管轮 8505: 无限航区 750KW 及以上船舶二/三管轮 8506: 沿海航区 750KW 及以上船舶二/三管轮 8507: 未满 750KW 船舶轮机长 8508: 未满 750KW 船舶大管轮 8509: 未满 750KW 船舶二/三管轮 适用对象 8501 8502 8503 8504 8505 8506 8507 8508 8509考试大纲 1 船舶结构与适航性控制 1.1 船舶的发展与分类 1.1.1 船舶的发展概况 1.1.1.1 造船材料的发展 1.1.1.2 造船技术的发展 1.1.1.3 近年来船舶发展的突出 特点 1.1.2 船舶的分类 1.1.3 专用运输船舶的特点 1.2 船舶强度与构造 1.2.1 船体受力与强度 1.2.1.1 船体受力 1.2.1.2 船体强度 1.2.2 船体主要结构及其特点 1.2.3 船舶主要部位和舱室布置○ ○ ○ ○ ○○ ○ ○ ○ ○○ ○ ○ ○ ○◎ ◎◎ ◎○ ○ ◎○ ○ ◎○ ○ ○○ ○ ○◎ ◎○ ○ ◎ ○1.2.3.1 甲板、平台、工作舱室 1.2.3.2 间隔舱、液舱(含双层底 ● 柜、空气管、溢流管、测深管、船底塞等) 1.3 船舶适航性控制 1.3.1 适航性基本知识 1.3.1.1 船舶尺度和船型系数 1.3.1.2 排水量、载重量和吨位 1.3.1.4 吃水和水尺 1.3.2 船舶浮性 1.3.2.1 浮性概念 1.3.2.2 浮态 1.3.2.3 船舶抗横倾系统 1.3.3 船舶稳性 1.3.3.1 稳性分类 1.3.3.2 初稳性 1.3.3.3 稳性的基本衡准 1.3.3.4 稳性的影响因素及保持稳 ● 性的措施 1.3.3.5 有关船舶稳性的 IMO 建议 ● 的知识 1.3.4 船舶抗沉性 1.3.4.1 抗沉性的基本概念 1.3.4.2 破损浸水形式 1.3.4.3 船舶分舱 1.3.4.4 密封与堵漏 1.3.5 船舶摇荡性 1.3.5.1 船舶摇荡运动形式 1.3.5.2 横摇与谐摇 1.3.5.3 船舶减摇装置 1.3.6 船舶操纵性 1.3.6.1 基本概念 1.3.6.2 操纵性的影响因素 2 船舶防污染管理 2.1 防污染公约和法规 2.1.1 MARPOL 公约及附则 ● ● ◎ ◎ ● ◎ ◎ ● ● ○ ◎ ◎ ◎ ◎ ○ ◎ ◎ ◎ ● ● ○ ◎ ◎ ○ ◎ ◎ ● ● ● ● ● ● ● ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ●○ ●○ ● ◎○ ◎● ◎ ◎ ◎ ○ ◎ ○ ○ ○ ○ ● ◎ ◎ ◎ ○ ◎ ○ ○ ○ ○ ● ● ◎ ● ● ●◎ ◎ ◎ ◎ ○ ◎ ○ ○ ○ ○ ◎1.3.1.3 载重线、干舷和储备浮力 ●○ ◎ ◎ ◎○ ○ ○ ◎○ ○ ○ ● ○ ○ ○ ○ ○○ ○ ○ ● ○ ○ ○ ○ ○ ● ◎ ◎ ●○ ○ ○ ● ○ ○ ○ ○ ○2.1.1.1 MARPOL 公约的功用、 基本 构架、适用范围 2.1.1.2 附则 I-防止油污染规则 有关规定 ●○ ● ◎ ◎ ● ● ● ◎ ●○ ● ◎ ◎ ● ● ●2.1.1.3 附则 II-防止散装有毒液 ◎ 体物质污染规则有关规定 2.1.1.4 附则 III-防止海运包装有 ◎ 害物质污染规则有关规定 2.1.1.5 附则 IV-防止生活污水污 ● 染规则有关规定 2.1.1.6 附则 V-防止船舶垃圾污 染规则有关规定 ●2.1.1.7 附则 VI-防止船舶造成大 ● 气污染规则有关规定 2.1.2 船舶压载水和沉积物控制和 管理国际公约 ◎2.1.3 美国《1990 年油污法》的主要 ● 内容 2.1.4 中华人民共和国防污染法规 2.1.4.1《中华人民共和国海洋环 境保护法》 ● ● ●◎● ●● ●● ●● ●● ●● ●● ●2.1.4.2《中华人民共和国防治船 ● 舶污染海洋环境管理条例》 2.1.4.3《中华人民共和国船舶及 其有关作业活动污染海洋环境防治管理 ● 规定》 2.2 船舶防污染技术与设备 2.2.1 船舶防污染技术 2.2.1.1 船上储存 2.2.1.2 航行中处理 2.2.1.3 排岸接收 2.2.1.4 防止油污染的特殊措施 2.2.2 油水分离器 2.2.2.1 工作原理 2.2.2.2 典型结构 2.2.2.3 操作、维护与保养 2.2.3 焚烧炉 ● ● ● ●●●●●●●●●◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ● ● ● ◎ ◎ ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ● ● ● ● ● ● ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ●2.2.3.1 工作原理 2.2.3.2 典型结构 2.2.3.3 操作、维护与保养 2.2.4 生活污水处理装置 2.2.4.1 工作原理 2.2.4.2 典型结构 2.2.4.3 操作、维护与保养 2.2.5 压载水处理技术 2.3 船舶防污染文书 2.3.1 防止油污染文书 2.3.1.1 防止油污证书 2.3.1.2 油类记录簿 ● ● ● ● ● ● ● ● ◎ ● ◎ ● ● ● ● ● ●◎ ◎ ● ◎ ◎ ● ◎◎ ◎ ● ◎ ◎ ● ◎ ● ◎ ● ● ●◎ ◎ ● ◎ ◎ ● ◎○ ● ● ● ●● ● ● ●○ ● ●2.3.1.3 溢油应急计划 (含溢油应 ● 变部署表) 2.3.2 防止垃圾污染文书 2.3.2.1 垃圾记录簿 2.3.2.2 垃圾管理计划 2.3.3 防止大气污染文书 2.3.3.1 国际防止空气污染证书 2.3.3.2 消耗臭氧层物质的操作记 录 2.4 船舶污染事故及处理 2.4.1 污染事故的报告 2.4.2 发生油污染事故的处理 3 船舶营运安全管理 3.1 国际海上人命安全公约 3.1.1 公约构成及主要内容 3.1.2 国际消防系统安全规则(FSS 规则) 3.1.4 国际安全管理规则 (ISM 规则) 3.1.4.1 概述 3.1.4.2 主要内容 3.1.4.3 安全管理体系 3.1.4.4 发证、审核与监督 3.1.5 国际船舶和港口设施保安规则 ○ ● ● ● ● ● ● ● ● ● ◎ ◎◎ ◎ ○ ◎ ● ◎ ◎ ○○ ○ ○ ○○ ○◎ ◎ ○○ ○○●◎○● ● ◎ ◎ ○ ○● ● ◎ ○◎ ◎ ◎ ○ ● ● ●○ ○ ○ ○ ◎ ◎ ◎3.1.3 国际救生设备规则 (LSA 规则) ●(ISPS 规则) 3.1.5.1 概述 3.1.5.2 主要内容 ○ ● ○ ● ○ ○ ◎ ○3.2《国际船舶载重线公约》有关要求 ○ 规定的职责 3.3 我国海上交通管理法规 3.3.1 《中华人民共和国海上交通安 ● 全法》有关规定 3.3.2 《海上交通事故调查处理条 例》有关规定 ● ● ●● ●● ●● ●● ●● ●● ●● ●3.3.3《中华人民共和国船舶安全营 运和防止污染管理规则》(NSM 规则)有 ● 关规定 3.4 船舶证书与船舶检验 3.4.1 船舶证书 3.4.1.1 登记证书 3.4.1.2 入级证书 3.4.1.3 法定证书 3.4.2 船舶检验机构 3.4.3 船舶检验的类别、 船级符号和 附加标志 3.4.4 船级检验 3.4.4.1 船舶入级检验 ◎ ● ● ● ● ◎●●●●●●●●● ● ● ● ◎◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎● ● ● ● ◎◎ ◎ ◎ ○ ◎ ◎◎◎◎◎ ● ●◎ ◎ ◎◎ ◎ ◎ ○ ○ ○ ○◎ ● ●◎ ● ●3.4.4.2 保持船级检验(除 CMS、 ● PMS 之外) 3.4.4.3 循环检验(CMS)、机械计划 ● 保养系统检验(PMS) 3.4.5 法定检验 3.4.5.1 国际航行船舶的法定检验, 与轮机有关设备检验的主要内容 3.4.5.2 国内海上航行船舶的法定 检验,与轮机有关设备检验的主要内容 3.4.6 船舶公证检验 3.4.6.1 船舶公证检验性质、类别 ◎ ●● ● ●○ ○ ●◎ ● ●◎ ● ◎◎ ● ◎ ○ ○◎ ● ●◎ ●3.4.6.2 临时检验与船级检验、 法定 ● 检验的关系 3.4.7《海上营运船舶检验规程》的 ●若干规定 3.5《中华人民共和国船舶安全检查规 则》 3.5.1 总 则 ● ● ● ● ● ● ◎ ● ◎ ● ○ ○ ◎ ● ● ● ● ◎ ● ◎ ● ○ ● ○ ● ○ ○ ○ ● ○ ○ ○ ○ ● ○ ● ● ● ● ● ◎ ● ◎ ● ○ ● ○ ● 3.5.2 船舶安全检查和处理3.5.3《船旗国监督检查记录簿》和 ● 《港口国监督检查报告》使用规定 3.5.4 法律责任 3.6 港口国监督(PSC) 3.6.1 概述 3.6.2 主要的 PSC 组织 3.6.3 港口国监督程序 3.6.4 优先检查与扩大范围检查 3.7 机损事故处理 3.7.1 机损事故的定义和分类 ● 3.7.2 机损事故报告制度:事故处理 ● 原则;机损事故报告的填写 3.7.3 机损事故的处理调查 4 船舶营运经济性管理 4.1 船舶营运经济性管理概念 4.1.1 船舶运输成本 4.1.2 降低运输成本的途径 4.2 最佳航速的确定 4.2.1 营运船舶的经济航速 4.2.1.1 最低耗油率航速 4.2.1.2 最低燃油费用航速 4.2.1.3 最高盈利航速 ● ● ● ● ● ● ○ ○ ● ● ●● ●● ●● ● ● ●○ ○ ○ ○○ ○ ○ ○● ● ● ●○ ○ ○ ○4.2.2 航速对续航力、燃油消耗量的 ● 影响 4.3 提高动力装置经济性的措施 4.3.1 选用高效节能型柴油机 4.3.2 提高船、机、桨的匹配性能 4.3.3 提高螺旋桨的推进效率 4.3.4 动力装置的废热利用 5 船舶安全操作及应急处理 5.1 船舶搁浅、 碰撞后的应急安全措施 ● ● ● ●● ● ● ●● ● ● ●5.1.1 船舶搁浅后的应急安全措施 5.1.2 船舶碰撞后的应急安全措施 5.2 在恶劣气候条件下航行或锚泊时, 轮机部安全管理事项 5.2.1 船舶在恶劣气候条件下航行 时,轮机部应采取的各种安全管理事项 5.2.2 船舶在恶劣气候条件下锚泊 时,轮机部应采取的各种安全管理事项 5.3 全船失电时的应急措施 5.3.1 全船失电的主要原因 5.3.2 全船失电时的应急措施 5.3.3 防止船舶失电的安全措施 5.4 恶劣海况 5.4.1 风浪天航行 5.4.2 风浪天锚泊 5.4.3 能见度不良条件下的航行 5.4.4 冰区航行 5.5 航行中舵机失灵时的应急措施 5.5.1 航行中舵机失灵的主要原因 5.5.2 航行中舵机失灵时应采取的 应急措施 5.6 弃船时的应急安全措施 5.6.1 弃船时轮机部人员的职责 5.6.2 弃船时轮机部的应急措施 5.6.3 有关法规对弃船时的安全规 定 5.7 轮机部安全操作注意事项 5.7.1 上高作业时的安全注意事项 5.7.2 吊运作业时的安全注意事项 5.7.3 检修作业时的安全注意事项 5.7.4 车床、 钻床作业时的安全注意 事项 5.7.5 清洗和油漆作业时的安全注 意事项● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ● ● ● ● ● ●● ● ● ● ● ● ●● ● ● ● ● ● ●● ● ● ● ● ● ●● ● ● ● ● ● ●● ● ● ● ● ● ●5.7.6 焊接作业时的安全注意事项 ● 5.7.7 压力容器使用时的安全注意 事项5.7.8 船舶机舱消防安全注意事项 5.7.9 封闭场所作业的安全注意事 项 5.7.10 燃油加装作业的安全注意事 项 5.8 船舶应变部署 5.8.1 船舶应变部署表的有关内容 5.8.2 船员应变须知和操作须知的 有关内容 5.8.3 船舶消防演习与应急反应的 有关规定 5.8.4 船舶救生与应急反应的有关 规定 5.8.5 船舶医疗急救的有关规定 5.9 机舱应急设备的使用和管理 5.9.1 应急动力设备的使用和管理 5.9.2 应急消防设备的使用和管理 5.9.3 应急救生设备的使用和管理 5.9.4 其它应急设备的使用和管理 5.10 使用船内通讯系统 5.10.1 船内通讯工具和信号装置的 组成和作用 5.10.2 中国船级社对船内通讯和信 号设备的有关规定 5.10.3 使用船内通讯系统的注意事 项 6 船舶人员管理 6.1《海员培训、发证和值班标准国际 公约》 6.1.1 STCW 公约的结构● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ●● ● ● ● ●● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ● ● ●● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ● ● ●●●●●◎ ◎○ ○6.1.2 STCW 公约附则及 STCW 规则 ● A 和 B 部分主要精神 6 .2《2006 年海事劳工公约》 6.2.1 公约主要内容与框架 6.2.2 休息及工作时间 ◎ ◎◎ ◎ ◎○ ○ ○6.2.3 健康保护、医疗、福利及社会 ◎ 保障6.3《国际卫生条例》的有关规定 6.4 我国劳动法的有关规定◎◎○6.4.1《中华人民共和国劳动法》的 ◎ 有关规定 6.4.2 《中华人民共和国劳动合同法》 ◎ 的有关规定 6.5《中华人民共和国船员条例》的有 ● 关规定 6.6 《中华人民共和国海船船员适任考 ● 试、评估和发证规则》的有关规定 6.7《中华人民共和国海船船员值班规 ● 则》的有关规定 6.8 其他我国船员管理的相关规定 6.8.1 海事局对船员的管理 6.8.2 海关对船员的管理 6.8.3 边防检查机关对船员的管理 6.8.4 国境卫生检疫机关对船员的管 理 6.9 我国轮机部船员职责和行为准则 6.9.1 我国轮机部高级船员的职责 6.9.2 我国船舶轮机值班制度 6.9.3 我国船员调动交接制度 6.9.4 驾驶、 轮机联系制度的有关规 定 6.9.5 轮机日志的填写和所填读数 的意义 7 船舶维修管理 7.1 船机故障及船舶维修体系 7.1.1 船机故障 7.1.1.1 船机故障分类、故障原因 ◎ 及征兆 7.1.1.2 故障模式、故障规律 7.1.1.3 故障的影响因素 7.1.2 船舶维修方式和体系 7.1.2.1 现代船舶维修方式 7.1.2.2 船舶维修保养体系 ● ● ◎ ◎ ◎ ● ● ◎ ◎ ◎ ◎ ◎◎ ◎ ● ● ●◎ ◎ ● ● ●◎ ◎ ● ● ●○ ○ ● ● ●○ ○ ● ● ●◎ ◎ ● ● ●◎ ◎ ● ● ●○ ○ ● ● ●◎◎ ◎ ◎ ◎ ◎◎○ ○ ○ ○ ○○◎◎○6.8.5 其他我国船员管理的相关规定 ◎ ◎ ● ● ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ● ● ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ● ●◎ ◎ ◎ ● ●◎ ◎ ◎ ● ●○ ○ ○ ○ ○○ ○ ○ ○ ○7.2 船机维修过程 7.2.1 船机拆验 7.2.1.1 船机拆卸原则和拆卸技术 7.2.1.2 船机拆卸过程中的检测 7.2.2 清洗 7.2.2.1 零件清洗的方法和应用 7.2.2.2 管系清洗的方法和应用 7.2.3 船机装配 7.2.3.1 船机装配的要求和装配方 法 7.2.3.2 船机装配的主要工作和装 配时的注意事项 7.3 船机零件的修复工艺 7.3.1 船机零件的修复 7.3.1.1 船机零件修复原则 7.3.1.2 选择修复工艺的原则 7.3.2 机械加工修复方法的种类、 特 点和应用范围 7.3.3 电镀工艺的原理、分类和应用 ◎ 7.3.4 热喷涂工艺(喷涂和喷焊)原 ◎ 理、特点和应用 7.3.5 焊补工艺 7.3.5.1 焊补工艺及其特点和应用 7.3.5.2 铸铁件的焊补修理 7.3.6 金属扣合工艺 7.3.6.1 金属扣合工艺原理、工艺 特点 7.3.6.2 金属扣合工艺的种类和应 用 7.3.7 塑性变形修复法的原理、种类 和应用 7.3.8 粘接修复技术 7.3.8.1 有机粘接修复技术的特点 和应用 7.3.8.2 无机粘接修复技术的特点 和应用 7.3.9 研磨技术 ● ● ● ● ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ◎ ◎ ○ ○ ◎ ◎ ○ ○ ◎ ◎ ○ ○7.3.9.1 研磨原理、工艺特点和应 用 7.3.9.2 船机零件的研磨修复 7.4 船机零件的缺陷检验 7.4.1 船机零件缺陷的一般检验 7.4.2 船机零件无损检验 7.4.2.1 渗透探伤的原理、种类、 特点及应用 7.4.2.2 磁粉探伤:原理、种类, 方法、特点及应用,磁化电流和退磁 7.4.2.3 超声波探伤:原理、特点 及应用 7.4.2.4 射线探伤:原理、特点及 应用 7.4.2.5 综合探伤及应用 7.5 轮机故障诊断技术 7.5.1 故障诊断和状态监测的概念及 ● 应用 7.5.2 柴油机性能参数分析法及应用 ● 7.5.3 振动分析法及应用 ◎ 7.5.4 油液监测技术的种类、原理和 ● 应用 7.5.5 红外监测技术的种类、原理和 ○ 应用 7.6 修船管理 7.6.1 修船的种类和原则 7.6.1.1 修船的种类 7.6.1.2 修船的原则 7.6.2 修船的组织 7.6.2.1 修船的准备工作 7.6.2.2 修船的组织工作 7.6.2.3 修船的监督与验收 7.6.3 坞修工程 7.6.3.1 轮机坞修的主要项目 7.6.3.2 坞修的准备工作 7.6.3.3 坞修工程的验收 7.6.4 交船试验 ● ● ● ● ● ● ◎ ◎ ◎ ◎ ◎ ◎ ● ● ● ● ● ● ◎ ◎ ◎ ◎ ◎ ◎ ● ● ● ● ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○ ● ● ◎ ● ○ ◎ ◎ ◎ ◎ ○ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○● ● ○● ● ○○ ○ ○○ ○ ○ ○ ○ ○ ○ ○○ ○ ○ ○ ○ ○ ○ ○◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○ ○ ○ ○○ ○ ○ ○ ○ ○ ○ ○7.6.4.1 交验项目 7.6.4.2 系泊试验 7.6.4.3 航行试验 8. 船舶油类、物料及备件管理 8.1 船舶油料种类及特点● ● ●● ● ●◎ ◎ ◎◎ ◎ ◎● ● ●◎ ◎ ◎8.1.1 船舶燃油主要特性指标及油品 ● 种类 8.1.2 润滑油特有的特性指标,润滑 ● 油的种类、特点 8.2 燃油管理 8.2.1 燃油的加装 8.2.2 燃油的储存和驳运 8.2.3 燃油的使用管理 8.3 备件管理 8.3.1 备件的申请 8.3.2 备件的接收 8.3.3 备件的保管及使用 8.4 物料管理 8.4.1 物料的申请 8.4.2 物料的接收 8.4.3 物料的保管及使用 9 机舱资源管理 9.1 概述 9.1.1 “资源”的定义与内涵 9.1.3 管理的基本职能 9.1.3.1 计划与程序 9.1.3.2 组织与协调 9.1.3.3 领导与决策 9.1.3.4 控制 ● ● ● ● ● ● ● ● ● ● ●● ●● ●● ●●●● ●● ●●● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ●● ● ● ● ● ●● ● ● ● ● ●● ● ● ● ● ● ● ● ●● ● ● ● ● ●● ● ● ● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○ ○ ○ ○ ○ ○○ ○ ○ ○ ○ ○ ○ ○ ○ ○● ● ● ● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○ ○ ○ ○ ○ ○9.1.2 “管理”的定义、特点与内涵 ●9.1.4 船舶资源的构成、特点、分配 ● 与排序 9.1.5 资源管理作用与目的 9.1.6 机舱资源管理的概念 ● ●9.1.7 机舱资源的构成、特点、分配 ● 与与排序9.1.8 机舱资源管理作用与目的 9.2 组织 9.2.1 船舶与轮机部组织结构 9.2.2 轮机部组织的原则与作用 9.2.3 组织成员的基本职责 9.3 轮机部团队 9.3.1 成熟班组形成的过程 9.3.2 团队成员的角色 9.3.3 团队的作用 9.3.4 团队成员的作用 9.3.5 团队工作的三环模式 9.3.6 优秀团队的特征 9.3.7 不同环境下班组工作的要点 9.3.8 对团队人员协调和激励的措 施 9.4 人为失误与预防 9.4.1 人为失误 9.4.2 情景意识 9.4.3 疲劳与压力 9.5 通信与沟通 9.5.1 通信及沟通的定义, 方式及特 点 9.5.2 有效沟通的原则 9.5.3 内部沟通与通信的方式及要 点 9.5.4 外部通信的方式及要点 9.5.5 通信与沟通的障碍与改进措 施 9.6 案例分析 9.6.1 救生 9.6.2 消防 9.6.3 堵漏 9.6.4 溢油 9.6.5 海盗袭击 9.6.6 碰撞搁浅 9.6.7 恶劣海况● ● ● ● ● ● ● ● ● ● ● ●● ● ● ● ● ● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○● ● ● ● ● ● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○● ● ●● ● ●◎ ◎ ◎◎ ◎ ◎○ ○ ○○ ○ ○● ● ●◎ ◎ ◎○ ○ ○● ● ● ● ●● ● ● ● ●◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○○ ○ ○ ○ ○● ● ● ● ●◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○● ● ● ● ● ● ●● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎● ● ● ● ● ● ●◎ ◎ ◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎ ◎ ◎9.6.8 PSC 检查●●◎◎◎◎●◎◎轮机 11 规则:船舶电气与自动化理论考试大纲船舶电气与自动化8401: 3000KW 及以上船舶大管轮 8402: 750KW-3000KW 船舶大管轮 8403: 3000KW 及以上船舶二/三管轮 8404: 750KW-3000KW 船舶二/三管轮 8405: 未满 750KW 船舶大管轮 8406: 未满 750KW 船舶二/三管轮适用对象考试大纲8401 8402 8403 8404 8405 84061 船舶电子、电气基础 1.1 直流电路 1.1.1 直流电路的基本物理量及单位 1.1.2 电路基本定律 1.1.2.1 欧姆定律 1.1.2.2 基尔霍夫定律 1.2 正弦交流电路 1.2.1 正弦交流电的基本概念 1.2.2 交流电路中电阻、电感、电容元件 1.2.3 三相交流电源基本概念 1.2.4 三相负载的连接方式 1.3 电与磁 1.3.1 磁场的基本概念 1.3.2 电磁感应定律 1.3.3 常用铁磁材料的性能 1.3.4 铁心损耗的产生及常见解决措施 1.4 电子器件及电路 ● ● ● ● ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ◎ ◎ ○ ○ ● ● ◎ ○1.4.1 半导体、PN 结的基本概念 1.4.2 二极管的基本特性 1.4.3 稳压管的基本特性 1.4.4 使用万用表进行二极管性能测量与极性判别 1.4.5 单相整流电路 1.4.6 三相整流电路 1.4.7 滤波与稳压电路 1.4.8 晶体管的基本特性 1.4.9 晶体管基本放大电路及其特点 1.4.10 使用万用表进行晶体管性能测量与极性判别 1.4.11 晶闸管的结构、特性 1.4.12 晶闸管的基本应用 1.4.13 使用万用表进行晶闸管的性能测量及极性判别 1.4.14 集成运算放大器的主要参数及外特性 1.4.15 集成运算放大器的基本应用 1.4.16 数字逻辑电路的基本知识 1.4.17 RS 触发器、D 触发器和 JK 触发器的逻辑符号、功能 2 船舶电机与电力拖动系统 2.1 直流电机的结构、励磁方式与运行特性 2.1.1 直流电机的工作原理 2.1.2 直流电机的构造、励磁方式 2.1.3 直流电机的运行特性 2.1.4 直流电机的起动、调速及反转 2.2 变压器 2.2.1 变压器的基本结构与工作原理 2.2.2 三相变压器的组成与应用 2.2.3 电压、电流互感器的应用与要求 2.3 交流异步电动机 2.3.1 三相异步电动机的结构和铭牌参数 2.3.2 三相异步电动机的工作原理 2.3.3 三相异步电动机的工作特性 2.3.4 三相异步电动机的起动 2.3.5 三相异步电动机的调速 2.3.6 三相异步电动机的制动 2.3.7 单相异步电动机 2.4 控制电机及在船舶上的应用● ● ◎ ● ● ◎ ◎ ● ◎ ● ◎ ◎ ● ● ● ● ◎◎ ◎ ◎ ● ● ◎ ◎ ◎ ◎ ● ◎ ◎ ● ◎ ◎ ◎ ◎○ ○ ○ ○ ○○ ○ ○ ○ ○ ○ ○ ○ ○○○○○○○○◎ ◎ ◎ ◎◎ ◎ ◎ ◎○ ○○ ○● ● ●● ● ●◎◎○○◎◎○○● ● ● ● ● ● ●● ● ● ● ● ● ●◎ ◎ ◎ ○ ○ ○ ◎◎ ◎ ◎ ○ ○ ○ ◎○ ○ ○ ○○ ○ ○ ○○○2.4.1 伺服电动机 2.4.2 测速发电机及应用 2.4.3 自整角机及舵角指示器、电车钟 2.5 船舶常用控制电器 2.5.1 常用控制电器的种类及其电路符号 2.5.2 常用控制电器的结构原理和功用 2.5.3 继电器、电磁制动器的参数整定 2.5.3.1 压力继电器、温度继电器、速度继电器设定值与 幅差值的测试和调整 2.5.3.2 时间继电器的整定 2.5.3.3 热继电器的整定 2.5.3.4 电磁制动器间隙的调整 2.6 异步电动机常用控制电路 2.6.1 电动机的基本保护环节 2.6.2 电动机控制电路的基本控制环节 2.6.3 异步电机的典型控制电路与电路图识图方法 2.6.3.1 电动机正反转控制电路 2.6.3.2 压力水柜水位自动控制电路 2.6.3.3 空压机自动控制电路 2.6.3.4 异步电机 Y-Δ 换接起动控制电路 2.6.3.5 电动机互为备用自动切换控制电路 2.7 锚机、绞缆机电力拖动控制系统 2.7.1 锚机、绞缆机的运行特点 2.7.2 锚机、绞缆机对电力拖动控制的要求 2.7.3 交流三速电动锚机控制电路原理 2.8 起货机电力拖动控制系统 2.8.1 起货机的运行特点和对电力拖动控制的要求 2.8.2 起货机控制电路的基本环节 2.9 船舶舵机控制系统 2.9.1 船舶舵机控制系统的基本要求 2.9.2 舵机的操纵方式 2.9.3 舵机控制系统的结构组成 2.9.4 舵机控制系统的工作原理 3 船舶发电机和配电系统 3.1 三相交流同步发电机 3.1.1 三相交流同步发电机的构造与工作原理● ● ●● ● ●◎ ◎ ◎◎ ◎ ◎○ ○○ ○◎ ◎◎ ◎○ ○● ● ● ●● ● ● ●◎◎○ ○ ○● ●● ●○ ○○ ○◎ ◎○ ○● ● ● ● ●◎ ◎ ◎ ◎ ◎○ ○ ○ ○ ○○ ○ ○ ○ ○○ ○○ ○○ ○ ○ ○○ ○ ○○ ○○ ○ ○○● ○ ○ ○◎ ○ ○ ○●●○○○○3.1.2 同步发电机的空载运行及空载特性 3.1.3 同步发电机的负载运行及电枢反应 3.1.4 同步发电机的外特性及调节特性 3.2 船舶电力系统的基本概念 3.2.1 船舶电力系统的组成与特点 3.2.2 船舶电力系统的基本参数 3.2.3 船舶电网分类、配电方式、电力系统的线制 3.3 船舶主配电板 3.3.1 船舶主配电板的组成与功能 3.3.2 船舶重要负载的供电方式 3.4 船舶应急电源系统 3.4.1 应急发电机与应急配电板功能、操作与管理要求 3.4.2 船用蓄电池的维护保养 3.5 发电机主开关的基本结构和功能 3.5.1 发电机主开关的基本结构 3.5.2 发电机主开关的基本功能 3.6 同步发电机的并联运行 3.6.1 同步发电机并联运行的条件 3.6.2 同步发电机并车的操作方法 3.7 并联运行发电机组有功功率分配与频率调节 3.7.1 同步发电机组调速器的调速特性及频率调节 3.7.2 并联运行同步发电机组有功功率分配与调节的基本工 作原理 3.7.3 并联运行同步发电机组有功功率分配与调节手动操作 方法 3.8 同步发电机的自励恒压装置与并联运行发电机组的无功功 率分配 3.8.1 自励恒压装置的作用和基本要求 3.8.2 不可控相复励自励恒压装置 3.8.3 可控相复励自励恒压装置 3.8.4 无刷发电机励磁系统 3.8.5 并联运行发电机组的无功功率分配的基本工作原理 3.8.6 同步发电机的自励恒压装置与发电机组的无功功率分 配手动调节的方法 3.9 电站运行的安全保护 3.9.1 船舶发电机外部短路、过载、欠压和逆功率保护● ◎ ●● ○ ●○ ○ ○○ ○ ○● ● ●● ● ●● ● ●●●○ ○○ ○○○●●○ ◎○ ◎○ ●○ ●● ●● ●◎ ◎◎ ◎ ◎ ◎● ●● ●● ●● ●◎ ◎◎ ◎◎●●○ ○ ○ ○ ● ● ● ●○ ○ ○ ○○ ○ ○ ○●●◎◎○○3.9.2 船舶发电机的外部短路、过载、欠压和逆功率保护参数 的调整 3.9.3 船舶电网短路、过载保护 3.9.4 电网绝缘监视系统的工作原理及《规范》要求 3.9.5 船舶岸电接用的操作注意事项 3.10 轴带发电机 3.10.1 轴带发电系统的运行操作要求 3.10.2 轴带发电系统的管理要求 3.11 高压电力系统 3.11.1 高压电力系统与设备的电气参数 3.11.2 高压电力系统与设备的安全常识 3.12 船舶照明系统 3.12.1 船舶照明系统的分类和特点 3.12.2 船舶常用灯具和电光源 3.12.3 常用船舶照明控制线路 3.12.4 船舶照明系统的维护保养 3.13 船舶自动化电站 3.13.1 船舶自动化电站的组成及其基本功能 3.13.2 船舶发电机的自动起动与停机 3.13.2.1 备用机组的自动起动 3.13.2.2 运行机组的自动解列与停机 3.13.2.3 重载询问的功用及实现重载询问的基本原理 3.13.2.4 发电机组自动顺序起动选择的基本原理和方法 3.13.3 交流发电机的自动并车 3.13.3.1 自动准同步并车条件,包括电压、频率和相位的 要求 3.13.3.2 自动并车装置的控制流程 3.13.4 频率与有功功率的自动调节 3.13.4.1 频率与有功功率之间的关系 3.13.4.2 并联运行机组对调速特性的要求,有功功率均匀 分配对各台发电机组调速器调差特性的要求 3.13.5 电压与无功功率的自动调节 3.13.5.1 自动电压调整器 3.13.5.2 交流发电机组电压调差特性的基本概念,并联运 行机组为实现无功功率的均匀分配, 对各台发电机电压调差特性的 要求 ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ● ● ● ● ◎ ◎ ◎ ◎ ○ ○ ○ ○ ◎ ◎ ○ ○ ● ● ● ● ● ● ◎ ○ ◎ ◎ ○ ◎ ○ ○ ○ ○ ○ ◎ ◎3.13.6 船舶电力系统的综合保护 3.13.6.1 对短路、过载、欠压、逆功保护的要求 3.13.6.2 对分级卸载的要求 3.13.7 船舶自动化电站的操作和管理要求 4 船舶电气、电子设备的维护与修理、故障诊断与功能测试 4.1 船舶电气系统的工作安全要求 4.1.1 船舶安全用电基本知识 4.1.2 船舶电气火灾的预防 4.1.3 船舶电气设备的船用条件及船检规定 4.1.4 电缆的安全使用与维护 4.1.5 船舶电气设备的接地的意义和要求 4.1.6 电气设备绝缘的意义和要求 4.1.7 常用电工绝缘材料的类型和等级 4.1.8 船舶常用电工仪表的结构和使用方法 4.2 电气控制线路识图与控制线路装配 4.2.1 电气控制线路识图 4.2.2 电气控制线路装配 4.3 电子元器件的识别、电子控制线路、电路板、电子元器件的 焊接与装配 4.3.1 电子元器件的识别 4.3.2 电子控制线路识图 4.3.3 电路板、电子元器件的焊接与装配 4.3.4 电路板、电子元器件的功能测试 4.4 电气控制箱的常见故障查找与排除 4.4.1 根据故障现象判断故障性质和故障可能存在的环节 4.4.2 运用断电或带电查线法寻找故障点,并排除故障 4.5 船用电机的维修 4.5.1 交流电动机解体维修的方法与操作 4.5.2 交流电动机装配并恢复功能的方法与操作 4.5.3 电机受潮、绕组绝缘值降低时的处理方法 4.5.4 三相异步电动机常见故障的判断方法与故障排除 4.6 船舶电力系统的继电保护及主要故障的判断和排除 4.6.1 自动空气断路器的维护、常见故障的判断及排除 4.6.2 发电机外部短路、过载、失(欠)压和逆功率故障的判 断方法 4.6.3 发电机外部短路、过载、失(欠)压和逆功率故障的处 ◎ ◎ ◎ ◎ ○ ○ ○ ◎ ◎ ○ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ◎ ◎ ◎ ◎ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ○ ○ ○ ○ ○ ○ ○ ● ○ ○ ○ ○ ○ ○ ○ ● ● ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ● ● ●理方法 4.6.4 无功功率分配装置故障的判断方法 4.6.5 无功功率分配装置故障的排除方法 4.6.6 船舶电网绝缘降低和单相接地故障的查找 4.6.7 照明设备的维护 4.6.8 船舶照明系统的常见故障检查 4.6.9 发电机主开关跳闸的应急处理 5 船舶反馈控制系统基础 5.1 反馈控制系统的基本概念 5.1.1 反馈控制系统的组成 5.1.2 反馈控制系统的结构框图 5.1.3 反馈控制系统的控制过程 5.1.4 评价反馈控制系统的品质指标 5.2 自动化仪表的基本知识 5.2.1 自动化仪表的主要品质指标 5.2.2 气动仪表的气动元部件及组成原理 5.3 调节器及其调节作用规律 5.3.1 位式调节器 5.3.2 比例调节器 5.3.3 比例微分调节器 5.3.4 比例积分调节器 5.3.5 比例积分微分调节器 5.4 传感器与变送器 5.4.1 船舶机舱常用传感器 5.4.1.1 温度传感器的测温原理、转换电路及其补偿措施 5.4.1.2 压力传感器的结构及其压力检测原理 5.4.1.3 液位传感器的结构及其液位检测原理 5.4.1.4 流量传感器的结构及其流量检测原理 5.4.1.5 转速传感器的结构及其转速和转向检测原理 5.4.2 变送器 5.4.2.1 气动差压变送器 5.4.2.2 电动差压变送器 5.5 执行机构 5.5.1 气动执行机构 5.5.2 电动执行机构 5.6 反馈控制系统的参数调整 ● ● ● ● ◎ ◎ ○ ○ ● ● ● ● ◎ ◎ ○ ○ ● ● ● ● ● ● ● ● ● ● ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ◎ ◎ ◎ ● ● ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ● ● ● ● ○ ○ ◎ ○ ○ ◎ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○5.6.1 比例带、积分时间和微分时间对系统动态过程的影响 5.6.2 调节器参数的工程整定方法 6 船舶计算机及船舶网络基础 6.1 微型计算机的基本概念 6.2 单片微型计算机基础知识 6.2.1 单片机系统的结构组成 6.2.2 开关量输入/输出接口 6.2.3 数模转换(D/A)和模数转换(A/D)的基本概念及模拟 量输入/输出接口 6.2.4 单片机串行通信接口的基本概念 6.3 可编程控制器(PLC)的基础知识 6.3.1 PLC 系统的基本结构和船用 PLC 的常见类型 6.3.2 常用输入/输出模块的类型及其功能 6.3.3 常用输入/输出模块与外部设备的连接 6.3.4 梯形图基础知识 6.3.5 PLC 网络基础知识 6.4 船舶计算机网络基础知识 6.4.1 计算机数据通信的基本概念 6.4.2 船用现场总线的种类及其特点 6.4.3 船舶以太网的结构及网络设置 7 船舶机舱辅助控制系统 7.1 冷却水温度控制系统 7.1.1 冷却水温度控制系统 7.1.1.1 冷却水温度控制系统的组成及基本工作原理 7.1.1.2 冷却水温度控制系统的操作与管理 7.1.2 中央冷却水温度控制系统 7.1.2.1 中央冷却水温度控制系统的组成及基本工作原理 7.1.2.2 中央冷却水温度控制系统操作与管理 7.2 燃油供油单元自动控制系统 7.2.1 燃油供油单元的自动控制系统的组成及基本工作原理 7.2.2 测粘计工作原理 7.2.3 燃油粘度控制系统 7.2.4 燃油供油单元的综合控制 7.2.5 燃油供油单元的操作与管理 7.3 燃油净油单元自动控制系统 7.3.1 净油单元自动控制系统的组成及基本工作原理● ●● ●◎◎◎ ◎ ◎ ◎◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎ ◎ ◎◎ ◎ ◎◎ ◎ ◎◎◎○ ●○ ●◎ ◎○ ○◎ ●◎ ●● ● ●● ● ●◎ ◎ ○ ◎ ◎◎ ◎ ○ ◎ ◎●●◎◎7.3.2 EPC-50 分油机控制系统 7.3.3 净油单元控制系统的操作与管理 7.4 自清洗滤器的自动控制 7.4.1 自清洗滤器的组成及基本工作原理 7.4.2 自清洗滤器控制系统的操作与管理 7.5 阀门遥控及液舱遥测系统 7.5.1 阀门遥控系统的组成及基本工作原理 7.5.2 液舱遥测系统的组成及基本工作原理 7.5.3 阀门遥控及液舱遥测系统的操作与管理 8 船舶蒸汽锅炉的自动控制 8.1 船舶蒸汽锅炉自动控制的基本内容 8.2 锅炉水位的自动控制 8.2.1 柴油主机船舶辅锅炉水位双位控制的特点、 实现方法及 其控制系统的组成与工作原理 8.2.2 大型油轮辅锅炉水位控制系统的特点、 实现方法及其控 制系统的组成与工作原理 8.2.3 船舶辅锅炉水位控制系统的操作与管理 8.3 蒸汽压力的自动控制 8.3.1 柴油主机船舶辅锅炉蒸汽压力控制的特点、 实现方法及●●◎ ◎◎ ◎◎ ◎◎ ◎◎ ◎ ◎◎ ◎ ◎◎◎○○◎○◎◎○○◎◎○ ◎○ ◎◎ 其控制系统的组成与工作原理 8.3.2 大型油船辅锅炉蒸汽压力控制系统的组成、 原理及最佳 风油比实现方法 8.4 燃烧时序控制 8.4.1 辅锅炉燃烧时序控制系统的功能以及常用元部件 8.4.2 PLC 控制的燃烧时序控制系统工作原理 8.4.3 燃烧时序控制系统的管理和维护要点及其常见故障的 分析和排除方法 8.5 船舶蒸汽锅炉的安全保护装置 9 船舶主机遥控系统 9.1 主机遥控系统的组成、功能及其主要类型 9.2 主机遥控系统的气源及主要气动元部件 9.3 车钟系统及操纵部位的转换 9.3.1 车钟的种类及其发讯原理 9.3.2 操纵部位转换 9.4 主机遥控系统的逻辑控制 9.4.1 主机换向逻辑条件及其实现方法 ◎ ◎ ◎ ● ◎ ◎ ◎ ◎ ◎◎○○◎○○◎ ◎ ◎○○○○○ ●○ ● ○ ○● ◎○ ○○ ○○○◎ ◎○ ○○ ○◎。

08-FIFI TEST 船舶 试航大纲

External Fire-figthing test外消防测试1.1Start procedure(启动程序):∙Switch on the control system接通控制系统∙Move the monitors into a safe position where barrel is pointing away from the vessel.将消防炮朝向船外,确认在消防炮移动角度范围内没有阻碍物。

∙Drop the dedicated engine 1 to 550 rpm将#1发电机降速到550 rpm∙Open the fire pump sea suction valve ( if closed in std-by)打开消防泵的海水吸入阀。

∙FIFI pump discharge valve to be closedFIFI泵的出口阀关闭。

∙Open the overboard discharge valve打开排舷外阀。

∙By-pass around the discharge valve to be opened , recommended being open all the time出口阀的旁通阀打开(可以与舷外阀同时打开)。

∙Switch the control system to on by means of switch on the main control cabinet and on joystick panel ( in the wheelhouse)接通主控制箱及操纵板(驾驶室).∙Open shut valve between pump and ejector if any如有可能打开FIFI泵与甲板上喷射枪的之间的阀门。

∙Start the pump by clutching in. Note engagement speed (Typically 450 to 650= idle speed ) and fire fighting engine speed (Typically 720 to 1800rpm). In case of emergency the pump and step-up gear are able to clutch in at full speed.启动FIFI泵,注意啮合时速度(发电机处于怠速状态450 to 650rpm )。

31000轮机大纲解析

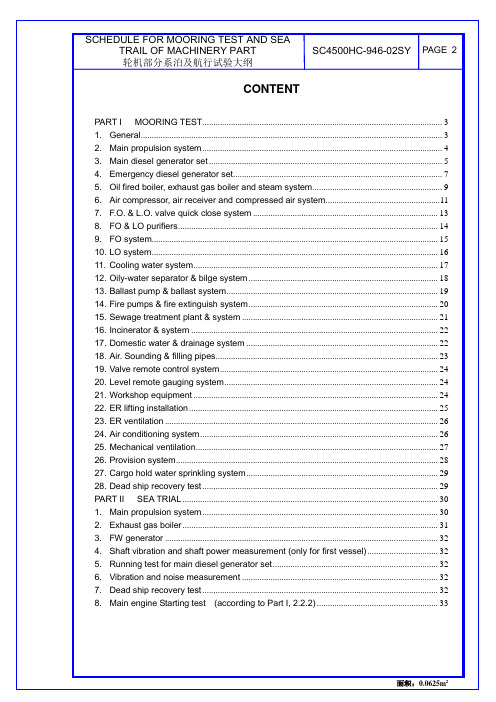

CONTENTPART I MOORING TEST (3)1.General (3)2.Main propulsion system (4)3.Main diesel generator set (5)4.Emergency diesel generator set (7)5.Oil fired boiler, exhaust gas boiler and steam system (9)6.Air compressor, air receiver and compressed air system (11)7. F.O. & L.O. valve quick close system (13)8.FO & LO purifiers (14)9.FO system (15)10.LO system (16)11.Cooling water system (17)12.Oily-water separator & bilge system (18)13.Ballast pump & ballast system (19)14.Fire pumps & fire extinguish system (20)15.Sewage treatment plant & system (21)16.Incinerator & system (22)17.Domestic water & drainage system (22)18.Air. Sounding & filling pipes (23)19.Valve remote control system (24)20.Level remote gauging system (24)21.Workshop equipment (24)22.ER lifting installation (25)23.ER ventilation (26)24.Air conditioning system (26)25.Mechanical ventilation (27)26.Provision system (28)27.Cargo hold water sprinkling system (29)28.Dead ship recovery test (29)PART II SEA TRIAL (30)1.Main propulsion system (30)2.Exhaust gas boiler (31)3.FW generator (32)4.Shaft vibration and shaft power measurement (only for first vessel) (32)5.Running test for main diesel generator set (32)6.Vibration and noise measurement (32)7.Dead ship recovery test (32)8.Main engine Starting test (according to Part I, 2.2.2) (33)PART I MOORING TEST1. General1.1. PurposeThe purpose of the onboard test is to be confirmed that all machineries in the engine room are installed properly and can be operated satisfactorily in their system.1.2. Safety device and alarms to be tested according to “SCHEDULE OFMOORING TEST & SEA TRIAL FOR E/R AUTOMATION SYSTEM”(-946-04).1.3. Test method1) Pressure switchTesting device is to be fixed to the three way joint which is arrangedtemporarily or permanently on pipe line for pressure switchThe alarm setting pressure and concerned alarm circuit to be checkedwith the standard pressure gauge by slowly releasing pass through Ycock.The alarm setting pressure can also be checked by means of changethe actual pressure in the line.2) Temperature sensorTo be checked by dummy load of making circiut with variable resistancecorresponding to the setting temperature value.Temperature of water or oil in the bucket to be set at the alarm point byusing electric heater or ice water and alarm point is to be examined withstandard thermometer3) Level float switch and limit switch for tanksAt actual fitting condition, the float switch or limit switch is to bemanually actuated.By making close or open contacting of the detector manually.4) Power failure alarmBy cutting off non-fuse breaker5) Overload testOver load condition is to be produced by manual operation of thermalrelay in the starter6) Overspeed test of main engineBy means of the test function of safety cabinet, the overspeed test ofmain engine is to be done by reducing the set point to certain speedbelow the normal speed.26.2.3.3. During test, the number and revolution of the working compressorsand the pressure of the medium can be changed to maintain thetemperature of the provision chamber. Time for every change to berecorded.26.2.3.4. Heat balance test to be carried out with Surveyor attending26.2.4. Temperature rising test for provision chamberAt the beginning of the test, the temperature of the provision chamber to be at the lowest point, keep the provision chamber closed and stop bothref. compressors. Temperature of the provision chamber to be recordedevery hour. Test time to be not less than 6h to check the function of theinsulation for the provision chamber.26.2.5. Other test26.2.5.1. Function test to be carried out for auto. control, alarm and safetydevices before ref. plant running. Simulation alarm and safety protection test can be adopted.26.2.5.2. Defrost function test to be carried out for unit coolers.26.2.5.3. Provision chamber alarm test to be carried out.27. Cargo hold water sprinkling system27.1. The water sprinkling piping in hatch covers should finish the hydraulic andhermetic test before on board27.2. The hydraulic and hermetic test for the water sprinkling piping main to becarried out.27.3. Function test to be carried out for the entire system.28. Dead ship recovery testDead ship recovery test to be carried out as site surveyor required.operation revolution at which ME to be running for 5 minutes. Followingparameters to be recorded:1) Lowest operation revolution2) Turbocharger revolution1.3 F.O. Consumption measurementFO consumption to be measured at 90% MCR and 100% MCR. Themeasurement result during sea trial is for reference only. FOconsumption to be checked during shop test.1.4 ME control station change over testME Controls to be changed from wheelhouse to ECR, then from ECR toemergency operation at the engine side.1.5 Function test of back up control1.6 Observation of shaftingDuring test, observe the operation of shafting. Record temperature of stern tube bearings(≦60℃)。

船舶建造试航大纲

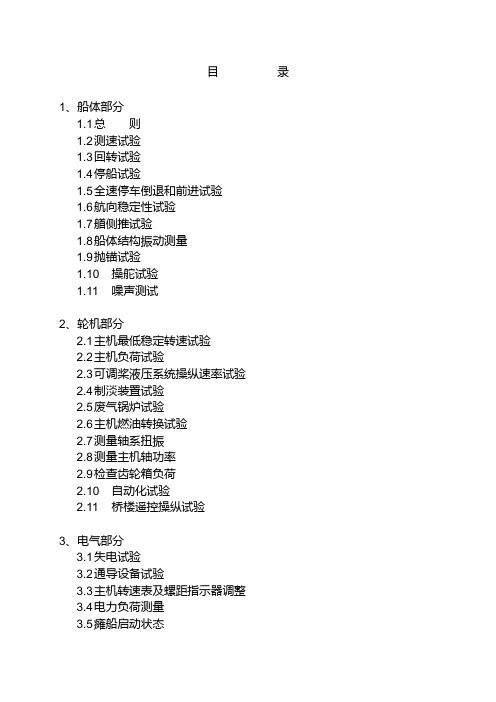

目录1、船体部分1.1 总则1.2 测速试验1.3 回转试验1.4 停船试验1.5 全速停车倒退和前进试验1.6 航向稳定性试验1.7 艏侧推试验1.8 船体结构振动测量1.9 抛锚试验1.10 操舵试验1.11 噪声测试2、轮机部分2.1 主机最低稳定转速试验2.2 主机负荷试验2.3 可调桨液压系统操纵速率试验2.4 制淡装置试验2.5 废气锅炉试验2.6 主机燃油转换试验2.7 测量轴系扭振2.8 测量主机轴功率2.9 检查齿轮箱负荷2.10 自动化试验2.11 桥楼遥控操纵试验3、电气部分3.1 失电试验3.2 通导设备试验3.3 主机转速表及螺距指示器调整3.4 电力负荷测量3.5 瘫船启动状态1. 船体部分1.1 总则1.1.1 本试验大纲系根据合同附件主要规格书编制。

1.1.2 本试验大纲应提交船级社和船东代表确认。

1.1.3 试航状态:船处于压载状态。

1.2 测速试验1.2.1 地点和测量方法:地点:长江口。

方法:测量船舶在通过测速柱间距离(1海里)时所需时间。

1.2.2 试航状态和天气船状态:平均吃水:约4.1m;排水量:约4877.1t。

天气条件:风力在蒲氏2~3级,静潮平流。

1.2.3 测试工况测量0.5、0.75、0.9及1.0主机功率(不带轴带发电机)下,船的航速,并按下列公式求出航速:V=(V1+V2)/2 海里/时式中:V――平均航速,海里/时;V1――第一次单程航速,海里/时;V2――第二次单程(返回)航速,海里/时;注:航速需经浅水阻力修正。

1.2.4 测量记录――试验数据和试验地点;――试验区域水深;――试验区域水比重;――艏、舯、艉吃水;――海况、水流方向、天气;――相对风速和风向(由风速表和风向仪测量);――船航向(每次航行由罗盘测定);――船经过测量区域的时间(用秒表);――用扭力仪测量主机轴功率(仅首制船进行测定);――在航速试验同时,校正计程仪初始数据。

轮机试验大纲(新)

2.4

滑油系统

主机滑油泵 2 套 规格:SNS1700R46U , 99×0.7m3/h×MPa 电机功率 45KW; 主机摇臂滑油泵组 2 套 规格: 2CY3.3/0.33, 3.3×0.33m3/h×Mpa 电机功率 1.5KW 齿轮箱备用泵 1 套 规格:PG350/25 350 L/min×2.5 MPa, 电机功率 18.5KW 滑油分油机 1 套 规格:OSD6-91-067 1350L/h; 1.检查滑油系统的泵和管系安装质量、使用方便性、可靠性。 2.各滑油泵及滑油系统在最大设计参数下进行时间30min效用试验,试验时检查泵及电 动机的运动部件,是否有异常发热、泄漏、敲击等现象。检查主、备用泵的转换灵活性:

录

3 3 3 3 4 4 5 6 6 7 7 7 8 8 8 9 14 15 17

轮机试车试航大纲

第 共

3 18

页 页

1.总则

1. 2. 3. 4. 5. 本船轮机部分的试验分为系泊试验和航行试验两部分。 本大纲作为船舶建造完 毕,轮机部分交船和验收的指导性文件。 试验的目的是检验本船的建造是否符合设计要求,主要是机舱设备、管路系统 和甲板机械的安装质量是否达到要求。 除了主机、遥控、轴系、舵机等在航行试验外,其它与航行无直接关系的机械 设备应在系泊试验完善后签字验收,航行试验中不作试验和提交。 试验时使用的各种测量仪器、仪表、量具等(随机附带的除外)应有计量部门 的合格证件。 试验应由船厂会同船东、验船部门进行。

2.5

冷却水系统

主机海水泵 2 套 规格:150CLH-9A 200×0.28 m3/h×MPa,电机功率 22KW; 辅机海水泵 2 套 规格:100CLH-15A 90×0.28 m3/h×MPa,电机功率 11KW 主机淡水泵 2 套 规格:150CLH-6A 160×0.40 m3/h×MPa,电机功率 30KW; 喷油器冷却泵 2 套 规格:1WZ-0.9 1×0.37 m3/ h×MPa,电机功率 1.5KW; 缸套水预热泵 1 套 规格:32CWL-3 4×0.30 m3/h×MPa,电机功率 1.5KW; 1.各海水冷却泵及海水冷却系统在最大设计参数下进行时间30min的效用试验,试验时 检查泵及电动机的运动部件是否有异常发热、泄漏、敲击等现象。检查主、备用海水泵 的转换灵活性。主机海水进机压力正常值为≥0.2MPa.模拟主机海水压力低于0.1MPa报 警以及主、备用泵自动切换。 2.各淡水冷却泵及淡水冷却系统在最大设计参数下进行时间30min的效用试验,试验时 检查泵及电动机的运动部件是否有异常发热、泄漏、敲击等现象。检查主、备用淡水泵 的转换灵活性。主机淡水进机压力正常值为≥0.3MPa.模拟主机淡水压力低于0.2MPa报 警以及主、备用泵自动切换。以及淡水温度大于75-80℃温控阀的自动和淡水温度大于 95℃高温停车试验。 3.各喷油器冷却泵及冷却系统在最大设计参数下进行时间30min的效用试验,试验时检 查泵及电动机的运动部件是否有异常发热、泄漏、敲击等现象。检查主、备用冷却泵的 转换灵活性。主机喷油器冷却水进机压力正常值为≥0.35MPa.模拟主机海水压力低于 0.2MPa报警以及主、备用泵自动切换。 4.主辅机在全负荷运转时,轮换关闭左边或右边海底阀、检查主、辅机冷却水的排 水温度,及主、辅机海水泵供水是否充足。 5.做好压力、温度等记录;配合电气测量试验前后的电动机的绝缘等。

JH421-946-02SY_轮机部分系泊及航行试验大纲(伍改)共31页文档

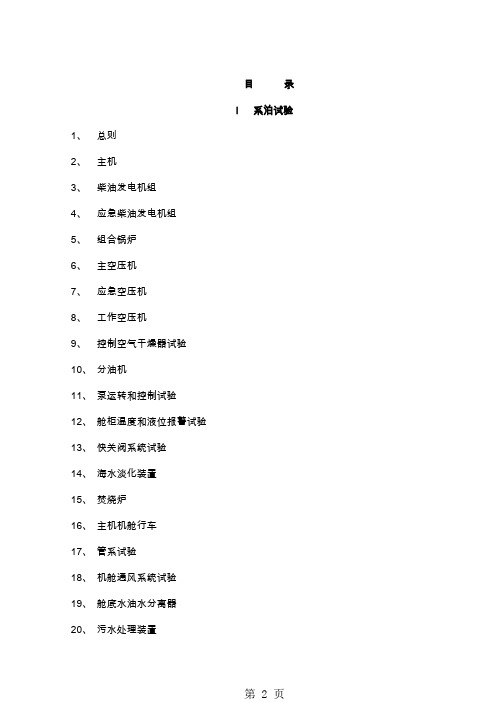

目录I 系泊试验1、总则2、主机3、柴油发电机组4、应急柴油发电机组5、组合锅炉6、主空压机7、应急空压机8、工作空压机9、控制空气干燥器试验10、分油机11、泵运转和控制试验12、舱柜温度和液位报警试验13、快关阀系统试验14、海水淡化装置15、焚烧炉16、主机机舱行车17、管系试验18、机舱通风系统试验19、舱底水油水分离器20、污水处理装置21、伙食冷藏装置试验22、冷、热空调装置试验23、货舱及艏部舱浸水报警系统24、机舱局部水雾灭火系统25、阀门遥控系统26、吃水测量装置27、机修间设备试验II 航行试验1、主机2、轴系部分试验3、组合锅炉4、海水淡化装置5、柴油发电机运行试验6、其他辅助设备7、瘫船试验I 系泊试验1.总则1.1目的系泊试验的目的,主要是对机舱设备安装的正确性及其系统运转的可靠性进行试验。

1.2电源测试在所有管系和电缆安装完毕之后,对机舱内的辅助设备进行运转试验,使用电源为AC440V/220V,60Hz。

1.3检验和工作人员检验人员:CCS验船师船东代表操作和测试人员:轮机部门电气部门检验部门1.4测试结果试验完毕之后,测试报告应作为完工文件提交给用船部门。

1.5检测下列项目在试验过程中需进行检测:(1)主机的转向和转速(2)温度和压力(3)泄漏情况(4)电流1.6试验方法1.6.1压力开关(1)测试装置与三通旋塞相连接,该旋塞与压力开关接管可以临时或永久连接。

(2)使用标准压力表,对报警设定压力和相关的报警环路进行检验。

(3)对报警设定压力也可以用与管系中实际压力转换的方法进行检验。

1.6.2温度传感器(1)对温度传感器,可以采用带可变电阻的环路进行模拟试验,从而设定温度值。

(2)舱内油或水温度报警点的设定可以借助使用电加热器或冰水。

报警点值的检验可以用标准温度计。

1.6.3舱柜的液位开关和限位开关(1)根据实际安装情况,液位开关或限位开关可用人工调节。

(2)人工调节探测器的闭合或断开触点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 总则2 系泊试验2.1 主机轴系试验2.2 柴油发电机组试验2.3 主辅机冷却系统试验2.4 主辅机滑油系统试验2.5 主辅机燃油系统试验2.6 空气压缩机及压缩空气系统试验2.7 水灭火系统试验2.8 CO2灭火系统模拟试验2.9 舱底系统及舱底泵试验2.10 舱底水油水分离装臵效用试验2.11 压载水系统试验2.12 生活水系统和设备试验2.13 甲板排水及卫生排泄管的试验2.14 空气测量管及注入系统的效用试验2.15 机舱通风系统及通风机的试验2.16 全船空调试验2.17 燃油废气组合锅炉燃油部分试验2.18 其它辅助设备和系统的运行试验3 航行试验3.1 主机轴系运行试验3.2 柴油发电机组的运行试验3.3 燃油废气组合锅炉废气部分试验4 附录1 总则1.1 本大纲根据《海船系泊及航行试验通则》(GB/T3471-1995)试验范围和要求编写。

1.2 船厂在按大纲试验时,应通知用船部门参加各项目的试验和验收,其中验船部门规定的试验项目应同时通知验船部门参加。

1.3 系泊试验和航行试验使用的各种测试仪器和仪表,其测量精度应具有国家主管机构的合格证书,并由承造厂负责提供;对与法定和船检有关项目的测试设备和仪器,执行检验的单位有权检查其测量精度等级、定期鉴定的书面文件或记录。

1.4 系泊试验应在轮机设备和系统安装完毕、密性试验结束后进行,航行试验应在消除了系泊试验中发现的故障、缺陷后进行。

1.5 船厂在系泊和航行试验中,应做好各种测量记录,整理出有关技术和试验报告作为验船交船的技术文件和资料,提交验船部门和用船单位。

2 系泊试验2.1 主机轴系试验开机前测量臂距差一次,并记录。

2.1.1 主机及齿轮箱:2.1.1.1 主机型号和参数:型号5RTA48柴油机型式:直立、二冲程、废气涡轮增压、中冷、可逆转船用柴油机。

气缸数: 5标定功率:5450kW标定转速:154r/min2.1.1.2 试验要求:(1) 主机、轴系和螺旋桨安装验收结束,主机曲轴臂距差(甩档)等主要数据记录完整,臂距差应满足主机厂出厂标准。

格。

2.3.2 试验内容:1)各海水冷却泵和管路系统在最大设计参数下进行时间不少于30min的效用试验,试验时检查泵及电动机的运动部件是否有异常发热、泄漏、敲击等现象。

检查主、备用泵的转换灵活性。

2)各淡水冷却泵和管路系统在最大设计参数下进行时间不少于30min的效用试验,试验时检查泵及电动机的运动部件是否有异常发热、泄漏、敲击等现象。

检查主、备用泵的转换灵活性。

2.4 主辅机滑油系统试验2.4.1 试验条件:1)系统的布臵和安装检验合格并且系统的低压、高温报警和滑油循环舱的低位报警装臵模拟试验合格。

2)管路系统由外接泵进行串油清洗,合格后将所用油抽掉,再加新油。

2.4.2 试验内容:1)各滑油泵和管路系统在最大设计参数下进行时间不少于30min的效用试验,试验时检查泵组的运动部件是否有异常发热、泄漏、敲击等现象。

检查主、备用泵的转换灵活性和滤器的效用。

并记录泵出口压力。

2)检查滑油贮存舱向滑油循环舱加油的畅通性。

3 滑油分油机试验(同下述燃油分油机试验)。

2.5 主辅机燃油系统试验2.5.1 试验条件:1)系统的布臵和安装检验合格,燃油日用柜高低位报警装臵模拟试验合格,燃油输送泵自动起动和停泵装臵校验合格。

2.5.2 试验内容:1)燃油输送油泵和管路系统在最大设计参数下进行时间不少于30min的效用试验,试验时检查泵组的运动部件是否有异常发热、泄漏、敲击等现象。

并记录泵出口压力。

2)机舱外的燃油泵应急关闭装臵应进行效用试验;燃油速闭阀应在机舱外进行应急关闭试验。

3)各燃油泵之间进行转换试验。

2.5.3 燃油分油机试验1)分油机进行分离效用试验,时间不少于2h。

对分离后的油需取样检查,核查分离效果。

分油机运转时应检查是否有异常振动、发热等现象。

2)进行分油机运行分油效用试验。

3)进行加热系统的效用试验。

4)对具备自动功能的分油机,其自动控制、自动排污按产品技术条件进行调整和试验。

5)对分油机电动机的电源应急切断装臵进行效用试验。

试验结束后,应测量记录电动机及其控制设备的热态绝缘电阻值。

2.5.4 供油单元试验1)主机供油单元和辅机供油单元应进行供油效用试验,时间不少于2h,航行试验前由设备厂技术人员按产品技术条件进行调整和试验。

2)配合主机和辅机各工况进行效用试验,试验时应检查燃油供油泵及循环泵工作情况,检查流量及压力是否正常,同时检查蒸汽加热器及粘度控制器的运行状况,检查进出油温度及粘度值是否满足要求。

2.6 空气压缩机及压缩空气系统试验2.6.1 试验条件:1)空气压缩机和压缩空气系统的布臵和安装检验合格。

2)压缩空气系统和空气瓶在额定工作压力下进行不少于2h的气密试验后检查合格。

3)空压机、空气瓶和压缩空气管路上的安全阀及减压阀校验合格。

2.6.2 试验内容:1)各空气压缩机进行充气试验1h,空压机运转时,应无敲击和异常发热现象。

试验时,测定所有空压机同时向主机起动空气瓶充气所需的时间。

2)调整空气瓶,管路及空压机的安全阀开启压力,主机起动空气的安全阀,开启压力为3.3MPa,调妥后由验船师铅封管路中安全阀的开启压力。

●0.80MPa 管路调至0.88MPa●0.40MPa 管路调至0.44MPa3)空压机自动起动与停车装臵,应进行效用试验,起动停车要准确。

4)压缩空气管对海底格栅进行吹洗效用试验;气笛进行效用试验。

5)试验时对空压机的转速,气密试验时间和压力降应进行记录,试验结束后,由工厂填写试验报告。

2.7 水灭火系统试验2.7.1 试验条件:1)各系统布臵和安装检验合格。

2)各系统管路液压试验和水密试验合格。

2.7.2 试验内容:1)消防泵应进行泵水试验1h时,检查泵组的运动部件是否有异常发热、泄漏、敲击等现象,并记录泵出口压力。

各消防栓应畅通,并打开甲板前后部各一只消火栓,接水枪进行喷水试验,消火栓处应维持0.27N/mm2的最低压力。

2)检查应急消防泵的工作情况,检查泵组的运动部件是否有异常发热、泄漏、敲击等现象,并记录泵出口压力。

并测量在输出规定出水量时消火栓处的水压。

2.8 CO2灭火系统模拟试验2.8.1 管系在船上装妥后(包括0~24.5MPa压力表),把各喷头接头封死,进行压力不少于0.69MPa气密试验,1h内压力降不得超过0.1MPa。

检查各接头阀件的密封性。

集合管接入1.0MPa外接压缩空气源进行功能试验,以期检2.8.2 在CO2查灭火管路及喷头的畅通性以及施放控制阀操作轻便和灵活。

2.8.3 电气装臵试验1)开启施放箱箱盖,检查机舱电笛工作可靠性,其响声应在所有可以忍受的噪音情况下,能使被保护处所内的人员在任何可接近的部位均可听到,并检查机舱风机和油泵是否停止工作。

2)检查延时施放功能是否正常,并测定施放预报警的时间。

泄放总管端部接入0.4MPa压缩空气,以试验泄放压力报3)在CO2警作用,并在机舱监视台上发出泄漏报警。

2.8.4 系统完工后,CO2系统应进行气体压力不小于2.47MPa的功能试验,以检查CO2施放机构动作是否正常。

2.9 舱底系统及舱底泵的试验2.9.1 试验条件应满足舱底水系统的密性试验合格。

2.9.2 试验内容1)舱底水抽排由舱底总用泵和消防总用泵进行。

各污水井注水,用舱底泵抽排,以检查当一台舱底泵进行舱底排水,另一台舱底泵在同一时间内进行另一用途时是否能正常工作;并检查自吸装臵的工作可靠性和自吸性能。

2)机舱应急舱底水吸口进行效用试验。

3)调整机舱舱底水报警器并进行报警效用试验。

4)检查锚链舱舱底水喷射器的工作情况。

5)舱底泵试验结束后,工厂应出具试验报告。

2.10 舱底水油水分离装臵效用试验1)油水分离器试验前,应在机舱舱底注入含油量为1%的试验用油水混合物。

2)油水分离器试验时间为1h,试验时应无振动及发热等异常现象。

3)油水分离的自动控制进行效用试验2~3次并同时检查警报器的工作效能,分离器的自动排放按设计要求进行。

4)油水分离器效用试验时,应对分离后的水每隔15min进行取样分析检查,其含油量不大于15ppm。

5)油水分离器试验后,由工厂出具试验报告,记录分离后水的含油量。

2.11 压载水系统试验1)试验前应检查系统的密性试验报告。

2)运转压载泵和备用压载泵。

结合泵的运转试验,对各压载水舱进行注水和排水效用试验,并应记录压载舱注满和排空所需时间。

各压载舱排空测量舱内残水深度。

2.12 生活水系统及设备的试验2.12.1 试验条件:1)系统的布臵和安装完好,并经密性试验合格。

2)各压力水柜的压力及各水泵的控制调整完毕。

3)热水柜的温度控制开关和低液位报警开关调整完毕。

2.12.2 试验内容:1)生活淡水泵和卫生水泵及管路系统在最大设计参数下进行时间不少于30min的效用试验,试验时检查泵组的运动部件是否有异常发热、泄漏、敲击等现象。

并记录泵出口压力。

2)生活淡水泵和卫生水泵自动起动与停车装臵,应进行效用试验,起动停车要准确。

2.13 甲板排水及卫生排泄管的试验1)试验前应检查系统的水密试验报告。

2)将各排水和泄水管由船内开口端进行注水作效用试验,各管的泄排水应流畅。

3)生活污水处理装臵进行打水运转试验,时间不少于30min,检查电动机、泵及管路是否有异常发热、泄漏和敲击等现象。

2.14 空气、测量管及注入系统的效用试验1)检查空气管的完整性,自油舱引出空气管,应检查金属防火网是否安装齐全。

2)进行注入系统的效用试验,各注入口的铜质封盖,应配臵齐全,管口应标有清楚的标志。

3)各测量管以测深尺插入时,应上下自如,无阻碍现象。

4)测量管管口的封盖应配臵齐全,应有切实的位臵和数据,管口应标有清楚的标志“燃油”或“淡水”等字样,并标明舱柜名。

2.15 机舱通风系统及通风机试验1)各通风机进行效用试验,时间应不少于0.5h,检查风机及风机电动机的运转情况,以及风机运转时风管的情况,风机及电动机运转时应无异常发热、不正常振动情况,同时在风机运转时,通风管道的接头应气密,效用试验时检查风道各出口的布风情况。

2)机舱通风机的控制装臵,关闭装臵均应进行效用试验2~3次,其控制及开闭动作应方便、迅速。

3)机舱通风机试验后,由工厂整理试验数据,出具试验报告。

2.16 全船空调试验1)各舱室空调进行效用试验4h,观察空调机运行情况,并每隔1h 记录舱室温度一次。

根据气候情况检测舱室升温或降温情况。

2.17 燃油废气组合锅炉燃油部分试验2.17.1试验条件:1)锅炉及其管路系统的布臵和安装合格。

2)锅炉及其管路系统密性/水压试验合格。

3)安全阀及安全报警装臵等校验合格。

2.17.2试验内容:2.17.2.1 锅炉阀件、附件的效用试验1)检查各水位表所示水线的一致性,并作水位表冲刷的效用试验。