全自动粉末灌装流水线

mg-3000型带振动全自动粉末分装机工作原理

1. 简介MG-3000型带振动全自动粉末分装机是一种专门用于粉末类产品的自动分装设备。

其工作原理基于一系列精密的机械和电子设备,可以高效、准确地完成粉末产品的定量分装工作。

2. 工作原理该设备的工作原理可以分为以下几个步骤:2.1 原料输入需要将待分装的粉末原料放置在设备的原料输入口处。

通过设备内部的输送系统,将粉末原料输送至分装机的工作区域。

2.2 振动分装在工作区域内,设备会利用振动机构对粉末进行分散和振动,使得粉末在分装过程中更加流畅、均匀。

这个步骤可以有效避免粉末堆积、结块等现象,从而保证分装的准确性和稳定性。

2.3 分装定量分装机配备有精密的计量系统,可以根据设定的分装量对粉末进行准确的分装。

通过粉末的振动和输送,将粉末按照设定的数量准确地填充到包装容器中。

2.4 包装输出分装完成后的产品会被输送至包装输出口处,通过自动封口、标记等工艺完成产品的包装。

设备配备了自动检测和清理系统,可以对包装过程中的异常情况进行及时监测和处理,确保产品的质量和卫生安全。

3. 技术特点3.1 高精度该型号的分装机采用了先进的传感器和控制系统,可以实现对粉末的高精度分装,最大程度地减少了产品的燃料消耗和成本。

3.2 高效能设备采用了自动化控制技术,可以实现对生产流程的高效管理和控制,大大提高了生产效率和产能。

3.3 稳定性通过精密的机械设计和优质的材料选择,使得设备具有良好的稳定性和耐用性,可以长时间、连续地进行高质量的分装作业。

3.4 安全性设备在设计和制造过程中严格遵循了相关的安全标准和规范,具有良好的安全保护设施和功能,确保了操作人员和生产环境的安全。

4. 应用领域MG-3000型带振动全自动粉末分装机主要适用于食品、医药、化工等领域中对粉末产品的分装需求。

在面粉、奶粉、药物粉末等产品的生产中有着广泛的应用。

5. 结语以上便是MG-3000型带振动全自动粉末分装机的工作原理及其特点。

作为一种先进的自动化分装设备,它将为粉末产品的生产提供更加便捷、高效、高质的解决方案。

全自动奶粉、蛋白粉罐装听装生产线介绍

1.高速全自动听装线包括:理罐机→翻罐、吹洗、杀菌机→双头高精度称重罐装机→真空封罐机→链板输送带→喷码机→翻罐器→链板输送带→压盖器→装箱平台2.本生产线配套机器除注明材料外均为不锈钢,所有机器结构均是按照食品卫生标准选用设计的;3.整线设备依据GMP 规范标准进行设计, 完全满足国家食品卫生要求。

真正实现流水线的全自动化动作,确保整个生产过程中人员不会接触产品,生产过程完全透明更加可靠。

4.与物料接触的容器内壁均抛光处理,经常拆洗的结构都采用了易拆件连接,保证交班或者变更产品时候处理卫生方便;5.该系统充填精度可控制在±1- 2g 以内。

根据不同要求抽真空充氮后残氧率可低于3% , 使您的产品保质期更长更加安全。

6.可到工厂现场勘查,实地设计最佳生产方案;免费提供生产线其他方面的技术支持。

AT-J旋转式理罐机本机采用变频调速作回转运动,使得瓶子或罐子在旋转切向力作用下按序进入输送带,与包装生产线配套,达到节省人工,提高工效的目的,适用容器范围为马口铁罐、玻璃瓶、塑料瓶、聚脂瓶等。

本机主要部件采用优质不锈钢制作,符合GMP要求。

翻罐消磁吹扫机最大运行速度:60 Cans/min适应最大罐规格:502#电源供应: 3P AC208-415V 50/60Hz;整机功率: 1.65kw;外形尺寸:1800*540*1173mm;特点:采用先进的翻罐、吹扫和控制技术,实现空罐的翻转和吹扫功能,保证罐内无杂质;配有消磁器,罐口朝下,在气体吹扫时,罐体不含磁性,确保铁等杂质也能被吹扫掉; 气源由机器自带的鼓风机产生;外观不锈钢结构,传动轴碳钢电镀。

空罐杀菌机链板宽度:152mm传送速度:10m/min电源供应: 3P AC208-415V 50/60Hz整机功率:电机0.55KW, 灯0.96KW整机重量:200kg外形尺寸:3200*400*1150mm特点:该设备是空罐进入无菌车间的首选杀菌设备外观不锈钢结构,传动轴碳钢电镀本机由两段组成,每段由两盏石英玻璃紫外线杀菌灯照射,均安装在上部,从上往下照射,上部的不锈钢盖板可轻易拆下,便于维护AT-FST高精度称重罐装机该机适用于各种粉末状、超细粉末状或粉粒状的物料的罐装、听装、桶装。

生产听装奶粉全自动灌装线设备工艺原理

生产听装奶粉全自动灌装线设备工艺原理前言随着现代工业技术的不断发展和提高,生产效率越来越被人们所重视,尤其是更多的公司开始采用先进的设备来提升其生产效率,其中生产听装奶粉的全自动灌装线设备是一个好例子。

那么,这个设备是如何工作的呢?本文将对其工艺原理进行详细介绍。

设备概述生产听装奶粉全自动灌装线设备是一种用于生产听装奶粉的自动化设备,通常由输送机、灌装机、电子称量器、电子监管、气动执行器、PLC控制器、触摸式人机界面等部分组成。

其主要功能是:对奶粉进行自动化的分离、输送、计量、灌装、密封和出料等全套工序。

工艺流程1.分离:首先,将原料经过筛选、异物除去等预处理过程后,将其放入分离器中进行分离,去掉杂质与过大的颗粒,以便于下一步的操作。

2.输送:经过前置处理后,奶粉将被转送到输送机上,然后经过计量器的计量,每次计算将要灌装的粉量,并保证每一份粉料重量的精度。

3.灌装:在计量完成之后,奶粉将会落入灌装机的中央装置中,然后根据预设的程序进行灌装操作。

在灌装过程中,设备要求高速精度的控制,并且还要兼顾呈现出良好的外观和形态。

4.密封:灌装后的听装奶粉需要进行密封处理,整个封口进程也需要保证高速度和精度,同时还要保证内部的洁净环境。

5.出料:最后,听装奶粉将从出料管中流出,并在线过程中进行称重检查确保其重量和质量的准确性。

设备特点生产听装奶粉全自动灌装线设备具有多个特点,如下所示:1.高效:自动化操作提高了生产效率,使得奶粉的生产量大大提高,可以达到单套300-1500听/小时的高产出。

2.精确:其采用的电子计量技术和PLC自动控制系统,保证了整个生产过程的高精度操作,可使听装奶粉质量得到提高,达到精度控制±0.2g的精度要求。

3.稳定:全自动灌装线采用着优质的气动执行器、稳定的运转机构和装置等,使设备在长时间运转时不会出现频繁故障,从而保证了工艺线的稳定性和持续性发展。

4.环保:全自动灌装线设备采取了高效的能源管理措施,具有节能、环保的特点,符合现代企业的环保要求。

饮料灌装生产流水线的PLC控制 毕业设计

摘要通过编写可编程控制器程序实现对饮料罐的自动灌装和手动灌装流程。

随时通过检测信号的导入控制传送带的运行(其中包括主传送带电机和次品传送带的运行),同时实现对灌瓶的计数,并区分出合格产品的数量。

其中在灌装过程中要准确的对空的饮料罐进行定位,灌装结束后,系统设备液位检测仪器对液位进行检测,生成的检测信号输入PLC,进行运行分析。

瓶子停顿时间为1秒,灌装时间为5秒,同时随时能手动对计数器进行复位操作,随时控制灌装流水线的运行。

并在此基础上,灌装结束后给饮料瓶贴上标签。

PLC选用日本三菱公司的FX2N系列。

关键词:三菱FX2NPL;MC,MCR主控指令;饮料灌装;液位检测AbstractProgrammable controller by writing programs to achieve the automatic filling of beverage cans and manual filling process. At any time by detecting the signal into control of the operation of conveyor belt (including the main conveyor belt motor and defective operation), while achieving a count of filling bottles, and to distinguish the number of qualified products.In the filling process in which the right to accurately locate the empty beverage cans, filling the end, the system equipment, liquid level instrumentation for liquid level detection, the generated test signal input PLC, to run the analysis.Pause time is 1 second bottle, filling time of 5 seconds, while the counter at any time can be reset manually at any time control the filling line operation.PLC selected Japan's Mitsubishi Corp. FX2N series.Key words: Mitsubishi FX2NPL; MC, MCR master directives; beverage filling; level detection.目录前言 (1)一、设计任务 (3)1、课题内容 (3)2、控制要求 (3)3、课题要求 (3)二、总体设计方案 (3)1、饮料灌装流水线的基本结构 (3)2、选择电器元件 (5)3、流水线灌装的工作原理 (7)4、系统流程图 (8)三、电气控制电路设计 (9)1.自动操作模式 (9)2.手动操作模式 (9)3.报警 (10)4.计数过程 (10)四、PLC设计 (10)1、选择PLC (10)2、I/O点的编号分配和PLC外部接线图 (11)3、控制面板图 (12)4、梯形图 (13)5、指令表 (15)五、调试过程及结果 (18)六、总结 (19)参考文献 (20)谢辞 (21)前言目前,饮料厂的自动化灌装生产线中已经有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率,而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

工业灌装生产线工艺流程

温馨小提示:本文主要介绍的是关于工业灌装生产线工艺流程的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇工业灌装生产线工艺流程能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

工业灌装生产线工艺流程(大纲)一、工业灌装生产线概述1.1灌装生产线的定义1.2灌装生产线的作用1.3灌装生产线的发展概况二、灌装生产线的主要组成部分2.1物料处理系统2.1.1物料储存2.1.2物料输送2.1.3物料预处理2.2灌装系统2.2.1灌装方式2.2.2灌装设备2.2.3灌装参数调节2.3封口系统2.3.1封口方式2.3.2封口设备2.3.3封口质量控制2.4标签贴标系统2.4.1标签类型2.4.2贴标设备2.4.3贴标质量控制2.5包装系统2.5.1包装材料2.5.2包装设备2.5.3包装形式及工艺2.6检测与控制系统2.6.1在线检测技术2.6.2控制系统原理2.6.3智能化控制三、灌装生产线工艺流程3.1物料准备3.1.1物料验收3.1.2物料处理3.1.3物料输送3.2灌装3.2.1灌装参数设置3.2.2灌装过程控制3.2.3灌装质量检测3.3封口3.3.1封口参数设置3.3.2封口过程控制3.3.3封口质量检测3.4标签贴标3.4.1标签设计3.4.2贴标过程控制3.4.3贴标质量检测3.5包装3.5.1包装材料准备3.5.2包装过程控制3.5.3包装质量检测3.6成品输送与储存3.6.1成品输送3.6.2成品储存3.6.3成品发货四、灌装生产线的优化与维护4.1生产线优化4.1.1工艺优化4.1.2设备选型与布局优化4.1.3人员配置优化4.2生产线维护4.2.1设备保养与维修4.2.2故障诊断与排除4.2.3备件管理五、灌装生产线的应用实例5.1食品行业5.1.1饮料灌装生产线5.1.2调味品灌装生产线5.1.3粮油灌装生产线5.2化妆品行业5.2.1液态化妆品灌装生产线5.2.2固态化妆品灌装生产线5.2.3眼线液灌装生产线5.3医药行业5.3.1液体制剂灌装生产线5.3.2固体制剂灌装生产线5.3.3注射剂灌装生产线六、未来发展趋势与展望6.1智能制造技术6.2绿色环保理念6.3灵活性与模块化设计6.4跨界融合与创新一、工业灌装生产线概述工业灌装生产线是现代制造业中重要的自动化设备之一,主要用于液体、粉末、颗粒等物料的灌装、封口、标签等作业。

涂装生产流水线制造方案

涂装生产线制造方案第一篇粉末涂装生产设计基本条件总体设计方案●涂装工件要求:●设计要求:●动力能源条件(用户负责提供)●业务范围:A.整套涂装线平面图纸B.厂内设备制作C.现场设备安装D.设备调试E.设备维护保养●粉体线涂装工艺流程:喷塑线:人工上件→喷淋前处理→预烘干→喷塑→固化→自然冷却→人工下件●流水线工艺参数表:●所需涂装设备:第二篇:前处理系统数量:1套 工艺参数表: V=2.5m/min联合前处理生产线制作规范:1前处理设备总成约为:42m×1.4m×8m(L×W×H)。

2为防止窜液,各工艺段之间有滴液区设计合理,各工序间的进出口设有可调节隔断板,以确保各不同工序段之间不窜液。

3液槽采用主、副结构,不锈钢双层过滤网,以除去液槽申的杂质,从而减少喷嘴和水泵的堵塞,为保持液槽的美观和易于清洁,槽沿和槽盖均采用不锈钢材料制作;4液槽底部做成倾斜结构,便清除槽内的溶液及槽底部沉积的污垢;液槽槽底克服焊缝腐蚀和漏液问题。

5喷淋装置由喷淋泵、开启阀门、调节阀门、压力表、喷淋主管、立喷管和万向球头喷嘴所组成。

主管——主管---- 阀门——泵(不锈钢)立管——主管(不锈钢)喷嘴一一立管(PP)●前处理工艺流程及参数流程:预脱脂——主脱脂——水洗——磷化——水洗●脱脂段第三篇:烘道系统●脱水烘道:数量:1套●脱水烘道设计参数:脱水烘道热能系统规范:脱水烘道炉体明细表:烘道结构特征:1炉体脱水烘道采用手工岩棉拼装板结构,散热面积小,保温性能好,焦炭加热,使炉内得到清洁的热空气,使整个炉体结构严谨、美观。

2送风系统热风经过循环风管,在引风机的作用下,将热风从烘道底部送入,均匀分布在整个炉内,从顶部抽风,再从烘道底部送入,实现内置式的热风循环结构。

3温控系统炉体的热风循环系统采用负抽风送风,在风管上设置均布的出风口,使炉内部温度分布均匀。

当温度低于设定温度时,循环风机开始工作,当温度高于设定温度时,循环风机停止工作。

啤酒自动灌装生产流水线

啤酒自动灌装生产流水线啤酒自动灌装生产流水线是一种高效率的工业制造过程。

该生产过程通过机械化和自动化,使用计算机控制系统,在生产线上实现自动灌装啤酒瓶并封口的过程,在提高生产效率和减少错误率方面,具有极大优势。

近几年,随着啤酒制造工艺的不断完善,啤酒自动灌装生产流水线已成为许多啤酒生产厂商的首选选项。

流水线生产模式可以节省人力和时间资源,可以在保证啤酒品质的前提下,最大程度地提高生产效率。

该生产流水线的主要应用于工业啤酒的灌装,包括瓶装、罐装和桶装등. 目前,该生产流水线广泛应用于啤酒厂、酒吧、夜总会、超市和商店等多个领域。

啤酒自动灌装生产流水线主要分为以下三个部分:1、灌装机部分:灌装机是整个生产流水线的核心。

灌装机可以分为进瓶部分和出瓶部分两个部分。

进瓶部分通过运输链将干净的瓶子送入到灌装机部分。

而出瓶部分则是将灌装好的瓶子从机器中输出。

在这个过程中,机器通过自动传送带将瓶子送到灌装机组,然后填充啤酒,最后通过快速旋转的工具封闭瓶子。

“灌装机”选用先进的空气引导系统,使灌装过程稳定而且控制精度高,确保瓶子均匀填充啤酒并且没有泡沫。

2、标签机部分:标签机是在灌装机之后接入的另一项生产流程。

标签机的主要功能是在灌装好的啤酒瓶上标注商品名称、瓶盖形状、酒精含量、制造日期等相关信息。

标签机现在大多数采用全自动卷标技术,不需要人工进行标签上贴。

3、包装机部分:在标签机后,最后一个环节是包装机的介入。

这部分工作包装操作并贴上反射膜,制作成为成箱,等待运输发货。

综合以上三个部分,啤酒自动灌装生产流水线可以实现全程自动化生产。

节约人力物力成本,且能够快速填充啤酒,减小了灌装过程中对空气的接触从而减少了氧化损失,保证了啤酒品质。

在生产过程中能够保障所有流程的卫生安全,而且在可贴可拆的标签上粘贴所有必要的信息确保每个瓶子都能够追踪。

虽然啤酒自动灌装生产流水线在生产过程中可以实现自动化,提高生产效率。

但是在运营过程中需要联合管理人员对机器运行进行详细的监控和维护。

粉末定量灌装原理

粉末定量灌装原理粉末定量灌装是一种将固体粉末物料准确地灌装到容器中的技术。

它被广泛应用于制药、化工、食品等行业中,用于粉末药品、化学品、调味品等的生产过程中。

本文将介绍粉末定量灌装的原理及其应用。

一、粉末定量灌装的原理粉末定量灌装的原理是通过控制灌装设备中的灌装机构,将固体粉末物料按照预定的数量准确地装入容器中。

具体来说,粉末定量灌装一般包括以下几个步骤:1. 容器装填:首先将空的容器放置在灌装设备上,并通过传送带等方式将容器逐个送入灌装区域。

2. 粉末供给:在灌装区域内,粉末供给装置将粉末物料送入灌装机构中。

粉末供给装置通常采用振动盘、螺旋输送机等形式,确保粉末物料的连续供给。

3. 粉末定量:粉末定量装置根据预设的粉末重量或容量,通过称重传感器等装置实时监测粉末的重量,并通过控制灌装机构的开启和关闭,控制灌装机构中粉末的流量和流速,从而实现粉末的准确灌装。

4. 灌装密封:当粉末达到预定的重量或容量后,灌装机构会自动关闭,同时进行密封和包装等后续工序。

二、粉末定量灌装的应用粉末定量灌装技术在各个行业中都有广泛的应用。

以下是几个常见的应用场景:1. 制药行业:在制药行业中,粉末定量灌装主要用于制备药品的灌装。

药品的剂型多样,包括片剂、胶囊、颗粒等,而粉末定量灌装可以确保药品的准确剂量,提高药品的质量和安全性。

2. 化工行业:在化工行业中,粉末定量灌装被广泛应用于化学品的生产。

化学品的生产过程中,粉末物料往往需要按照一定的比例混合,然后进行灌装。

粉末定量灌装可以实现精确的配比和灌装操作,确保产品的质量和稳定性。

3. 食品行业:在食品行业中,粉末定量灌装主要用于调味品、奶粉、咖啡粉等食品的生产。

粉末食品的品质和口感往往与粉末的准确配比密切相关,而粉末定量灌装可以实现精确的配比和灌装操作,提高产品的口感和质量。

粉末定量灌装技术的发展使得粉末物料的灌装过程更加高效、准确、可靠。

灌装机构的自动化控制和粉末供给装置的优化设计,使得粉末定量灌装的操作更加简便、方便。

自动化灌装生产线

自动化灌装生产线引言概述:自动化灌装生产线是一种高效、精确的生产方式,通过自动化设备实现对液体、粉末等物料的灌装和封口,大大提高了生产效率和产品质量。

本文将从四个方面详细介绍自动化灌装生产线的优势和应用。

一、自动化灌装生产线的优势1.1 提高生产效率自动化灌装生产线采用先进的机械设备和控制系统,能够实现高速、连续、精确的灌装操作,大大提高了生产效率。

相比手工操作,自动化生产线可以在短期内完成大量的灌装任务,减少了人工操作的时间和劳动强度。

1.2 保证产品质量自动化灌装生产线采用精密的计量和控制系统,能够准确控制灌装量和封口质量,确保每一个产品的一致性和准确性。

此外,自动化生产线还能够实时监测生产过程中的数据,及时发现和修正异常情况,保证产品质量的稳定性和可靠性。

1.3 减少人工错误自动化灌装生产线的操作过程主要由机械设备完成,减少了人工操作的干预,避免了人为因素对产品质量的影响。

机械设备能够精确执行预设的操作流程,减少了人工错误的发生,提高了产品的一致性和准确性。

二、自动化灌装生产线的应用2.1 食品格业在食品格业中,自动化灌装生产线广泛应用于液体食品、酱料、调味品等产品的灌装和封口。

通过自动化生产线,可以实现对不同规格和容量的包装进行快速、精确的灌装操作,提高了包装效率和产品质量。

2.2 医药行业在医药行业中,自动化灌装生产线被广泛应用于药液、药粉等产品的灌装和密封。

自动化生产线能够精确控制灌装量和封口质量,确保药品的准确剂量和密封性,提高了药品的安全性和可靠性。

2.3 化妆品格业在化妆品格业中,自动化灌装生产线用于化妆品液体、乳液等产品的灌装和封口。

通过自动化生产线,可以实现对不同规格和容量的包装进行快速、精确的灌装操作,保证了产品的一致性和准确性,提高了包装效率和产品质量。

三、自动化灌装生产线的未来发展趋势3.1 智能化未来,自动化灌装生产线将更加智能化。

通过引入人工智能和机器学习技术,自动化生产线能够实现自主学习和优化,提高生产效率和产品质量。

plc课程设计饮料罐装生产流水线plc梯形图控制程序的设计与调试

福课程设计课程名称:《可编程控制器原理及应用教程》题目:饮料罐装生产流水线PLC梯形图控制程序设计与调试电力职业技术学院 (1)课程设计 (1)引言 (2)1.设计任务 (2)1.1课题容 (2)1.2控制要求 (2)1.3 课题要求 (3)2. 总体设计方案 (3)2.1饮料灌装流水线的基本结构 (3)2.2灌装流水线的工作原理 (3)3. 硬件控制设计 (4)3.1 PLC的选择 (4)3.2传感器的选择. (5)3.3硬件电路的设计 (5)4. 软件控制设计 (6)4.1系统流程图 (6)4.2 I/O接线图 (7)4.3 I/O分配表 (7)4.4梯形图 (8)4.5指令表 (9)5. 调试说明 (11)6.设计小结 (11)参考文献 (12)引言目前,饮料的灌装生产已经实现自动化,为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生产质量等方面发展。

因此,饮料厂的自动化灌装生产线中有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率。

而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

本次课设主要介绍全自动灌装生产线的基本概念。

全自动灌装生产线是由数台自动灌装机械经控制系统进行集中控制,并按照各自功能完成一定任务进行顺序、连续生产的一系列机器组合。

通过对饮料罐装自动控制的介绍,使我们对灌装这个行业有了更深的了解,也对自动化这个名词有了进一步的了解。

我国的饮料罐装自动化相对于西方发达国家来讲还有很大的差距。

设备旧,技术落后,成为阻碍我们灌装行业发展的一个严重问题。

鉴于这些问题,我国企业不断发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的绿色化、控制的智能化等方向发展。

推出适合自己需求的产品来。

本次课设就是朝着这个方向进行研究和设计。

1.设计任务1.1课题容饮料灌装生产流水线PLC梯形图控制程序设计和调试1.2控制要求(1)统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作。

江苏汤姆研发全自动大桶灌装线

14/852企业展台 国家高新技术企业、农化包装机械行业标杆企业——江苏汤姆包装机械有限公司,依托国内科研机构和大型农药生产企业专家优势,利用自身的技术力量和生产经验,已经研发了10多个系列的包装生产流水线和10多个系列的包装机械单机,其中有100公斤至300公斤大桶灌装线,已经投放市场。

该包装流水线可以灌装100公斤至300公斤液体,主要由全自动称重式灌装机、防伪码信息贴标机、全自动供栈机、全自动码垛机等组成,整条线自动完成进桶、自动识别桶口、自动对准桶口、自动下潜灌装、随着灌装量的增加下料嘴慢慢的上升、防止泡沫的产生、灌装结束自动出桶后手工放盖在桶口,通过气动旋盖头旋紧,整个流程结束后自动供栈、自动码垛、或通过叉车人工转运。

该流水线采用可编程控制器(PLC)进行控制,触摸屏操作,具有操作方便、生产效率高、适用范围广等特点。

该流水线电器控制部分则由PLC 可编程电脑程序控制器、变频调速器等组成,控制能力强,自动化程度高,采用特殊装置,无桶不灌装,对不准桶口不灌装,避免了物料的浪费和污染,使机器的机电一体化得到了完美表现。

该灌装流水线适用于农药的原药、乳剂、中间体化工产品的原料、助剂的包装,是大中原药、化工中间体企业大桶包装的理想设备。

公司生产的流水线还有全自动大袋(25kg)包装线、10~30kg 桶装灌装、旋盖流水线,5kg 桶装灌装、旋盖、贴标流水线,100~1000mL 玻璃塑料瓶灌装、压内塞、旋盖、套标流水线,5000瓶、6000瓶、8000瓶、10000瓶/每小时灌装线,理瓶机、高粘度快灌装、内外防盗盖旋盖流水线,旋转称重灌装、内外防盗盖旋盖流水线等。

(胡祖福)江苏汤姆研发全自动大桶灌装线 6月20日,兴发集团在投资者互动平台上表示,公司草甘膦一期7万吨产能项目的环保技改,已于2018年5月份基本完成,现在已投产。

湖北兴发化工集团股份有限公司改进生产工艺,提高“三废”及副产品的利用水平,自主建设了一系列黄磷清洁生产、尾气净化系统、余热回收系统、废水光催化处理系统、废水MVR 处理系统、草甘膦母液处理等环保设施。

兽药新版GMP粉剂预混剂包装生产线介绍

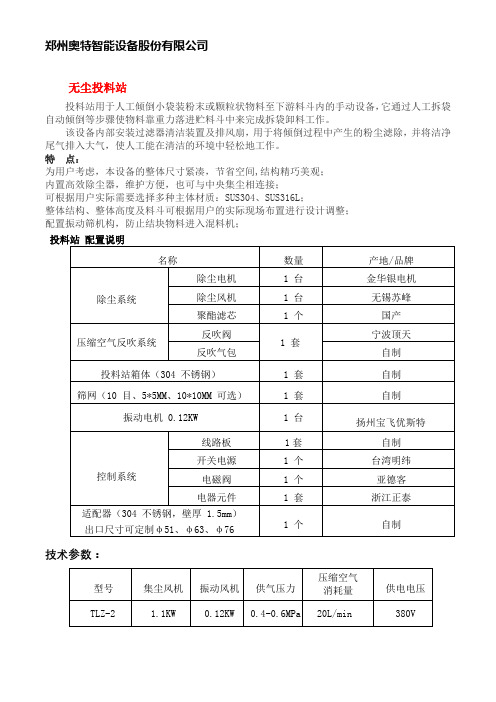

无尘投料站投料站用于人工倾倒小袋装粉末或颗粒状物料至下游料斗内的手动设备,它通过人工拆袋自动倾倒等步骤使物料靠重力落进贮料斗中来完成拆袋卸料工作。

该设备内部安装过滤器清洁装置及排风扇,用于将倾倒过程中产生的粉尘滤除,并将洁净尾气排入大气,使人工能在清洁的环境中轻松地工作。

特点:为用户考虑,本设备的整体尺寸紧凑,节省空间,结构精巧美观;内置高效除尘器,维护方便,也可与中央集尘相连接;可根据用户实际需要选择多种主体材质:SUS304、SUS316L;整体结构、整体高度及料斗可根据用户的实际现场布置进行设计调整;配置振动筛机构,防止结块物料进入混料机;技术参数:固定料斗式方锥混合机一、产品概述:方锥混合机是一种广泛应用于制药、化工、冶金、食品、轻工、饲料等行业的新颖物料混合机。

该机能非常均匀地混合粉体或颗粒,使混合后的物料达到理想效果。

将物料装入方锥形密闭混合桶内,料斗对称的轴线与回转轴轴线成--夹角,不同组分物料在密闭的料斗中进行三维空间运动,产生强烈翻转和扩散收缩作用。

二、方锥混合机特点1、料斗内壁光滑无死角、易清洗、全封闭状态下混合,可实现无尘生产。

2、混合均匀度高达99%装料系数达50%-80%。

3、可设定混合时间,混合转速等工艺参数、变频调速控制,机器起停平稳无振动。

4、放料阀有防雾装置,可拆卸。

三、方锥混合机用途该设备主要用于制药工业中固体颗粒、粉末等物料的混合,具有传动平稳、结构可靠、混合量大、混合均匀度高的优点。

四、方锥混合机技术参数周转料斗(300L/500L)一、周转料斗概述物料周转容器,其内表面经高精度抛光,光洁易清洗,出料流畅,外观光洁不眩目。

参数料桶容积300L/500L载面尺寸1200 mm×1200 mm出料蝶阀φ200料桶壁厚 2.5mm三、料斗产品质量a)本料桶采用SUS304优质不锈钢制造,内外表面转角处均经园角处理,无卫生死角,不积存残留。

b)料斗内表面经精致抛光处理,内表面粗糙度Ra≤0.2μm,外表面拉丝Ra≤0.8μm,料桶内表焊接牢固,磨钝、圆角自然过度Ra<0.5μm。

自动化灌装生产线

自动化灌装生产线引言概述:自动化灌装生产线是一种高效、精准的生产方式,通过自动化设备完成液体或粉体产品的灌装和包装,大大提高了生产效率和产品质量。

本文将详细介绍自动化灌装生产线的优势和应用。

一、提高生产效率1.1 自动化设备可以实现高速连续灌装,大大提高了生产效率。

1.2 自动化灌装生产线可以实现多种规格产品的灌装,灵活性强。

1.3 自动化设备可以减少人力投入,降低生产成本。

二、提高产品质量2.1 自动化设备精准控制灌装量,避免了人为误差。

2.2 自动化灌装生产线采用封闭式操作,避免了外部污染。

2.3 自动化设备可以实现自动清洗和消毒,确保产品卫生安全。

三、节约能源资源3.1 自动化设备采用先进的节能技术,减少能源消耗。

3.2 自动化灌装生产线可以实现自动化调节,避免能源浪费。

3.3 自动化设备可以实现智能化管理,提高能源利用率。

四、提高生产安全4.1 自动化设备采用安全防护装置,保障操作人员安全。

4.2 自动化灌装生产线可以实现远程监控和故障诊断,减少事故发生。

4.3 自动化设备具有自动停机功能,及时处理异常情况。

五、应用领域广泛5.1 自动化灌装生产线广泛应用于食品、医药、化工等行业。

5.2 自动化设备适用于液体、粉体、颗粒等不同形态的产品灌装。

5.3 自动化灌装生产线可以根据客户需求定制,满足不同生产需求。

结论:自动化灌装生产线在提高生产效率、产品质量、节约能源资源、提高生产安全等方面具有显著优势,广泛应用于各行业,是现代化生产的必备设备。

随着科技的不断发展,自动化设备将会更加智能化、高效化,为企业带来更大的价值和竞争力。

全自动灌装机说明书4L_6头

目录前言---------------------------------------------------------2一、用途--------------------------------------------------------------3二、特点--------------------------------------------------------------3三、主要技术参数---------------------------------------------4四、产品工艺流程-----------------------------------------------------4五、主要工作原理和结构----------------------------------------------6六、安装与调试--------------------------------------------------------12七、操作方法和步骤--------------------------------------------20八、维护与保养--------------------------------------------------------29九、气动原理图-------------------------------------------------------31十、电气原理图-------------------------------------------------------33十一、常见故障分析---------------------------------------------------35十二、考前须知-------------------------------------------------------36十三、合格证------------------------------------------------------- 37前言感您使用本公司产品,我们将为您提供满意的效劳。

良好操作规范GMP

控制状态:A/0发放编号:MD/GMP-2005良好的操作规范编制:审核:批准:2005年12月10日颁布2005年12月11日实施*********文件名称良好操作规范版次A/0文件编号MD/GMP-2005 页数1/91 目的为了使本公司的食品安全管理体系控制手段建立在符合国家相关法规和标准要求的基础上,使公司生产环境以及各项设施均达到卫生要求,消除交叉污染,使食品安全管理体系控制达到预期的目的,制订本公司的GMP。

2 范围本公司GMP适用于南京沿江开发区新华东路南京茂鼎饮料有限公司生产瓶装纯净水的生产与销售(水森活和冰露只生产),以及聚酯(PET)无汽饮料瓶的生产。

3 引用文件《中华人民共和国食品卫生法》GB 14881-1994 《食品企业通用卫生规范》GB 12695-2003《饮料企业良好生产规范》4 原材料采购、运输的卫生规定4.1 采购4.1.1 采购切片执行标准;聚乙烯热收缩薄膜GB/T 13519-92;旋盖标准GB/T17876-1999,标签执行标准GB7718-2004。

4.1.2 采购原料,具有该品种应有的组织形态特征,应向供方所要检验报告;并按本公司验收标准验收。

4.1.3 采购人员应经过原料标准的培训,掌握简易的鉴别原料质量、卫生的知识和技能,经考核合格上岗。

4.1.4 盛装原料的包装物或容器,其材质应无毒无害,清洁不受污染,符合卫生要求。

4.2 运输4.2.1 运输工具(车厢)应符合卫生要求,应备有防雨、防尘的设施。

4.2.2 原料装卸时应防止污染,不得与有毒、有害物品相接触。

4.2.3 运输过程不得与有毒有害物品同时装运,运输车辆应定期清洗消毒,保持清洁卫生。

4.3 贮存4.3.1 本公司配备与生产能力相适应的成品库、辅料库,并按照仓库卫生管理规定进行清洁卫生工作。

文件名称良好操作规范版次A/0文件编号MD/GMP-2005 页数2/94.3.2 贮存标签的仓库配有空调,保证原料在贮存期间不发生变形,收缩现象,标签库配置干湿温度计,可以确保标签库的温度达到要求。

圆柱形产品带震动的填充粉末料的自动机设计

编号无锡太湖学院毕业设计(论文)题目:圆柱形产品带震动的填充粉末料的自动机设计信机系机械工程及自动化专业学号:学生姓名:指导教师:(职称:副教授)(职称:)2013年5月25日无锡太湖学院本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)圆柱形带震动的填充粉末料的自动机设计是本人在导师的指导下独立进行研究所取得的成果,其内容除了在毕业设计(论文)中特别加以标注引用,表示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集体已发表或撰写的成果作品。

班级:学号:作者姓名:2013 年5 月25 日无锡太湖学院信机系机械工程及自动化专业毕业设计论文任务书一、题目及专题:1、题目圆柱形产品带震动的填充粉末料的自动机设计2、专题二、课题来源及选题依据1、课题来源:来源于工厂2、选题依据:近年来,加工粉末料的自动机发展迅速,在日常生活中所起的作用也越来越大。

例如胶囊机,由于胶囊填充机生产胶囊效率高,质量好,能达到制药行业的标准,胶囊填充机被广泛应用。

胶囊填充机在制药企业中逐显其重要地位。

现在市场上主要有全自动胶囊填充机和半自动胶囊填充机。

随着计算机技术的发展和应用,PLC 应用于胶囊填充机系统,使胶囊填充机的技术性能和安全性有了很大的提高。

三、本设计(论文或其他)应达到的要求:①熟练运用UG绘制三维图②熟悉各种粉末料加工的自动机③了解粉末料填充会遇到的各种问题④设计出合理的带震动的填充粉末料的自动机四、接受任务学生:机械93 班姓名陈栋五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〔学科组组长研究所所长〕签名系主任签名2012年11月12日摘要粉末料填充问题在国内外应用都非常广泛,例如胶囊填充、炸药填充、粉末成型等。

但现在大多数粉末料填充无法实现自动化流水线生产,很多依然需要人工装填容器,并且完成后也需人工取出。

自动化灌装生产线操作流程

自动化灌装生产线操作流程一、操作流程概述自动化灌装生产线是一种高效、精确的生产设备,用于在工业生产中对液体或者粉末等物料进行灌装。

本文将详细介绍自动化灌装生产线的操作流程,包括设备准备、操作步骤、质量控制等内容。

二、设备准备1. 确保自动化灌装生产线设备完好无损,各部件正常运转。

2. 检查灌装物料的储存容器,确保其充足并符合生产要求。

3. 检查灌装设备的供电情况,确保电源稳定。

三、操作步骤1. 打开自动化灌装生产线设备的电源,启动系统。

2. 将待灌装物料放置在物料储存容器中,并连接到灌装设备的供料口。

3. 根据产品要求,调整灌装设备的参数,包括灌装容量、灌装速度等。

4. 启动自动化灌装生产线,开始灌装过程。

5. 监控灌装过程中的各项参数,如流量、压力等,确保灌装的准确性和稳定性。

6. 定期检查设备运行情况,如有异常及时处理,保证生产线的连续运行。

7. 灌装完成后,关闭自动化灌装生产线设备的电源,住手系统运行。

四、质量控制1. 在灌装过程中,定期抽样检查灌装产品的质量,包括容量、密封性等指标。

2. 对灌装产品进行称重或者体积测量,确保符合产品规格。

3. 根据产品要求,进行抽样检验,确保产品的化学成份或者其他指标符合标准。

4. 记录每一批次的灌装数据,包括灌装时间、产品编号等信息,以便追溯和质量分析。

五、安全注意事项1. 操作人员需熟悉设备的使用方法和操作规程,遵守操作规范。

2. 操作人员应穿戴好防护设备,如手套、口罩等,确保人身安全。

3. 定期对设备进行维护保养,保证设备的正常运行,减少故障发生的可能性。

4. 在操作过程中,严禁将手或者其他物体伸入设备内部,以免发生意外。

六、总结自动化灌装生产线操作流程的准确执行对于保证产品质量、提高生产效率至关重要。

操作人员应严格按照操作流程进行操作,并充分关注质量控制和安全注意事项。

通过合理的设备准备、规范的操作步骤和科学的质量控制,可以确保自动化灌装生产线的高效运行和优质产品的生产。

全自动灌装生产线操作规程

全自动灌装生产线操作规程1. 引言本操作规程适用于全自动灌装生产线的操作人员。

全自动灌装生产线是一套高效、自动化的装配系统,能够实现对液体产品的高速、准确的灌装和封口操作。

通过正确遵循本操作规程,操作人员可以确保生产线的正常运行,提高生产效率,保证产品质量。

2. 必备知识在操作全自动灌装生产线之前,操作人员需要具备以下知识: - 熟悉灌装生产线的结构和工作原理; - 熟悉各个操作单元的功能和操作流程; - 熟悉液体产品的特性和安全操作要求; - 熟悉应急处理措施。

3. 操作流程以下是全自动灌装生产线的操作流程:3.1 检查工作区域•确保工作区域清洁整齐;•确保操作台上没有不相关的物品;•检查设备的电源、气源等供应是否正常。

3.2 准备灌装材料•根据产品要求,选择适当的灌装材料;•将灌装材料放置在指定的位置,便于使用。

3.3 启动生产线•按照设备操作手册,启动生产线的主控制系统;•依次启动各个操作单元,确保其正常工作。

3.4 准备产品灌装•将待灌装产品放置在指定位置,确保其合规;•根据产品要求,设置合适的灌装参数,包括灌装量、速度等。

3.5 开始生产•按下启动按钮,开始生产;•确保各个操作单元按序执行,确保产品的连续灌装和封口。

3.6 监控生产过程•通过操作台上的监控系统,实时监测生产线的运行状态;•注意观察产品的灌装情况,确保没有异常情况。

3.7 应急处理•如果发生设备故障或产品异常,立即停止生产线;•根据操作手册中的应急处理措施,进行故障排除或问题解决。

3.8 结束生产•生产完成后,按下停机按钮,停止生产线的运行;•清理生产线上的残留物,保持生产区域整洁;•关闭生产线的电源和气源。

4. 安全注意事项•在操作生产线时,穿戴符合要求的工作服、手套等个人防护装备;•严禁将手或其他物品伸入正在运行的生产线;•注意产品和灌装材料的存储要求,避免受潮、受热、暴露在阳光下等;•发现设备故障、液体泄漏等危险情况时,立即向上级汇报并采取应急措施;•定期进行设备维护和保养,确保设备的可靠性和安全性。

啤酒自动灌装生产流水线

·本科毕业设计(论文)题目啤酒自动灌装生产流水线控制系统的设计学生姓名崔译丹学号201433070001教学院系电气信息学院专业年级电气工程及其自动化2014级(双)指导教师方玮职称讲师单位西南石油大学辅导教师职称单位完成日期2016年05月19日Southwest Petroleum University Graduation ThesisThe Design of Automatic Beer Filling Production LineControl SystemGrade:2014Name:Cui yidanSpeciality:Electrical Engineering and AutomationInstructor:Fang weiSchool of Electrical Engineering and Information2016-5摘要本文主要介绍的是基于三菱FX2N-64MR PLC的啤酒自动灌装生产流水线的设计。

该系统的设计包括硬件设计和软件设计,其中硬件设计包括三菱FX2N-64MR PLC 外部电路的设计;软件部分包括程序的设计与调试。

在本设计中,包括自动控制和手动控制,选择适当的清洗机,灌装机,封盖机,包装机以及光电传感器实现了清洗、灌装、封盖、包装、检测等功能。

形成快速一体的自动灌装系统。

本设计中使用了计数器分别对合格品与不合格品进行检测,并设置了红灯绿灯便于操作者观察,另外,为了保证系统在出现意外故障时,能够得到很好的解决,系统还配置了急停开关等。

对于检查出的不合格产品采用推出装置将其移走。

并运用组态王软件实现了对整个自动灌装系统的实时监控,可以更好的了解和调整生产工艺及控制程序。

关键词:啤酒灌装;三菱FX2N-64MR PLC;组态王;AbstractThis article introduce The design of automatic beer filling production line control system that based on Mitsubishi FX2N-64MR PLC(Programmable Logic Controller Programmable Logic Controller). In my design, it include two parts about hardware and software. The hardware parts include the design of the external circuit of Mitsubishi FX2N-64MR PLC. The software part includes the design and debugging of the program.In this design, including automatic control and the manual control, I select the appropriate cleaning machine, filling machine, capping machine, packaging machine and photoelectric sensor realized washing, filling, sealing, packaging, testing and other functions. They form an automatic filling system with rapid integration. This design using the counter respectively for qualified products and unqualified products were detected, and set up a red light green light is convenient for the operator to observe. In addition, in order to ensure the system in the unexpected failure, can get very good solution, the system is also equipped with emergency stop switch. To check out the unqualified products using the launch device to move away. And the use of configuration software to realize the real-time monitoring of the automatic filling system, can better understand and modify the production process and control program.Keywords:Beer Filling;Mitsubishi FX2N-64MR PLC;Kingview目录1 绪论 (1)1.1 设计目的与意义 (1)1. 2 国内发展趋势 (1)1. 3本设计的主要任务 (1)2 总体设计方案 (3)2.1 啤酒灌装生产流水线的基本结构 (3)2.2 啤酒灌装生产流水线的工作原理 (4)3 系统硬件设计 (5)3.1 选择电气元件 (5)3.1.1 电动机的选择 (5)3.1.2清洗灌装封盖打包设备的选择 (5)3.1.3传感器的选择 (7)3.1.4 热继电器的选择 (8)3.1.5 接触器的选择 (9)3.1.6 低压断路器和熔断器的选择 (9)3.1.7 信号电器的选择 ........................................................................................... (9)3.2 选择PLC ................................................................................................................ ..103.2.1 PLC的I/O分配表 ....................................................................................... ..113.2.2 PLC端口接线图........................................................................................... ..123.3主电路的设计 ........................................................................................................ ..124 系统程序的设计 (14)4.1系统流程图 (14)4.2 梯形图 (14)4.2.1 手动灌装流水线程序 (16)4.2.2 自动灌装流水线程序 (20)西南石油大学本科毕业设计(论文)5 系统组态设计 (25)5.1制作过程 (25)5.1.1 创建新工程 (25)5.1.2 构建数据词典 (26)5.1.3 组态画面和动画连接 (27)5.2组态设计运行和调试 (29)6 总结 (33)谢辞 (34)参考文献 (35)附录A 主电路接线图 (36)附录B PLC外部电路接线图 (37)附录C 梯形图 (38)啤酒自动灌装生产流水线控制系统的设计1 绪论1.1设计目的与意义传统的啤酒灌装生产线的电气设备控制系统是传统的继电器——接触器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全自动粉末灌装流水线,粉剂灌装线详情介绍

本生产线是上海昆布包装机械有限公司最近研发并且已经技术成熟的生产线,该设备已经成功出口到埃及,并且已经生产!

接下来给大家介绍一下详情:

公司粉末灌装生产线适用于包装食品粉剂类:药粉,膨化粉,米粉,熟化粉,小麦粉,淀粉,固体饮料,酵素粉,面粉,淀粉,调料粉,香辛料粉,蔬菜粉,香料粉,豆奶粉,花生粉,辣椒粉,泡打粉,小苏打,纯碱,咖喱粉,奶精粉等

公司粉末灌装生产线适用于包装化工粉剂类:水泥粉,颜料粉,涂料粉,滑石粉,石灰粉,消光粉,荧光粉等

上海昆布包装机械有限公司粉末灌装生产线适用的重量:

1.袋装粉末灌装生产线:10g-20kg(生产线已经成熟)

2.瓶装粉末灌装生产线:10g-15kg(生产线已经成熟,官网有资料)粉末袋装包装生产线设备图片以及说明:

粉末袋装包装生产线设备技术参数:

粉末瓶装灌装生产线设备以及说明:

1全自动粉末瓶装灌装生产线:理瓶机→自动上料机→单头粉末灌装机→旋盖机(或封罐机)→瓶口铝箔封口机→贴标机→喷码机→链板输送带→装箱平台,可以根据产品的要求选择流水线配置

2.全自动粉末瓶装灌装生产线全套机器外观为全不锈钢材质,所有机器结构均是按照食品药品卫生标准选用设计的;

3.全自动粉末瓶装灌装生产线整线设备依据 GMP 规范标准进行设计,完全满足国家食品药品卫生要求。

真正实现流水线的全自动化动作,确保整个生产过程中人员不会接触产品,生产过程完全透明更加可靠;

4.全自动粉末瓶装灌装生产线与物料接触的容器内壁均抛光处理,经常拆洗的结构都采用了易拆件连接,保证交班或者变更产品时候处理卫生方便;

5.可到工厂现场勘查,实地设计最佳生产方案;免费提供生产线其他方面的技术支持。