电池片串焊机设计

全自动太阳能电池片串焊机JHB三工光电

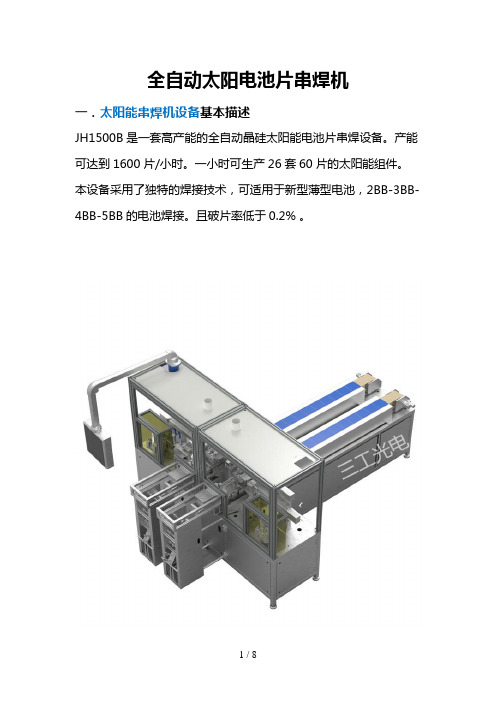

全自动太阳电池片串焊机一.太阳能串焊机设备基本描述JH1500B是一套高产能的全自动晶硅太阳能电池片串焊设备。

产能可达到1600片/小时。

一小时可生产26套60片的太阳能组件。

本设备采用了独特的焊接技术,可适用于新型薄型电池,2BB-3BB-4BB-5BB的电池焊接。

且破片率低于0.2% 。

JH1500B太阳能串焊设备图二.太阳能串焊机设备技术参数三.太阳能串焊机设备技术优点1.适用于BIPV组件2.双面电池的焊接3.专利焊接技术4.可焊接5”,6”以及半片电池片5.半小时内可更换2BB,3BB,4BB,5BB的电池片6.高质量的焊接,电池片表面可通过大于2N的焊接拉力测试77.20分钟内可更换不同尺寸的电池片8.一人可实现3台机器的操作9.双料盒下料可避免生产中断10.焊带提前拉伸11.焊接面提前预热可有效避免电池片变形12.无人工操作13.160微M以上的电池片均可焊接14.焊带间距尺寸可调节15.焊带长度可调节16.焊接长度可调节17.触摸式一体机并可在线解决设备故障18.与其他太阳能设备连接方便19.可通过网络远程协助进行操作20.电池片间隙可调范围(1-35mm)21.焊带焊接前无需预热22.设备无需专人维护23.可电脑设置电池片的数目24.速度快,每小时可达1600片。

25.精度高,自动视觉检测、搭载偏差小于±0.2。

26.质量好,焊接美观,无隐裂,无虚焊,是替代人工焊接的不二选择。

四.太阳能串焊机设备细节图片五.样品图片六.售前后服务售前服务一、提供技术咨询:我们会在10 个小时以内,根据您的需要为您提供任何专业的技术及价格方面的咨询、并且邮寄相关样品及产品资料,或者及时对于您所关心的任何问题给予快速回复,比如:加工工艺在不同材质上的应用区别,加工时间与花形花色的关系等等。

二、提供考察接待:我们欢迎您随时随地莅临公司现场考察,并为您提供任何便利条件。

售中服务一、无论您是国外的客户还是国内的客户,无论您是我们的老客户还是我们的新朋友,无论您的合同经额是大还是小,我们都将诚信、公平、热情、严谨地同一对待;二、我们保证守时、保质、保量地严格执行合同规定的各项条款,并且为客户提供超值的服务,比如安装、培训等等。

小牛 串焊机(CH56 GH513) 技术参数

3、电磁感应焊接,能真正实现闭环温度控制,检测周期高达 2ms,焊接 破损率小于 1‰。焊接时电池片处于交变磁场内,正反面银栅及上下焊带同时 发热,能够保证电池片正反面焊接温度的一致性。

4、独创的专利技术,光机电联合控制,对电池片主栅线进行快速精确 定位,精度高达 0.1mm。

喷涂式

直接喷涂于电池片上下主栅线上

可焊接常规单晶、多晶外形属正 方形或类正方形的电池片

可焊接常规 125×125、156×156 电池片

可兼容焊接 125/2 栅、156/3 栅、 156/4 栅 可以实现连续式或分段式主栅焊 接

(可选项)兼容焊接 156/5 栅电池片

160μm‐200μm

电池串最大长度 L≤2000mm

CH513、CH518 型串焊机技术参数

一、 设备外观图

二、 设备技术参数

序 号

项目

主要技术性能指标

说明

稼动率

>98%

CH513 产能 CH518 产能

1400 片/小时 1800 片/小时

以 156 电池 10 片一串计算

破损率

≤1‰

A 级电池片,焊带厚度≤0.25mm

电池片定位方式 主栅线定位

基 电池片检测 础 1信 息

焊接方式

检测破裂边缘及电池片正面主栅 线方向

电磁感应

1、采用电磁感应焊接方式,对电池 片正反两面同时进行加热,将电池片 与焊带焊接成串。 2、有独立、高精度控制器控制,采 用进口高温温度传感器元件检测焊 接温度,实现闭环控制。焊接参数可 在上位机画面设定。 3、焊头使用微处理器控制高频电 源,保证各焊头体输出功率和加热时 间单独可调,焊接全过程温度闭环控

stc单片机电池点焊机程序代码

STC单片机电池点焊机程序代码概述本文将详细介绍STC单片机电池点焊机的程序代码设计。

点焊机是一种常用于电池组装的设备,通过将电池片与电池引线进行点焊,实现电池的连接。

STC单片机是一种常用的微控制器,具有低功耗、高性能和易于编程的特点。

通过编写合适的程序代码,可以实现电池点焊机的自动化控制。

程序框架为了实现电池点焊机的自动化控制,我们需要设计一个程序框架,包括初始化设置、电池检测、点焊控制等功能。

下面是程序框架的详细说明:1. 初始化设置•设置IO口方向:将控制点焊机的IO口设置为输出,用于控制点焊动作的触发。

•设置ADC:配置模拟数字转换器(ADC),用于检测电池电压。

•设置定时器:使用定时器控制点焊机的点焊时间,以确保焊接质量。

2. 电池检测•读取电池电压:使用ADC模块读取电池电压,根据电压值判断是否满足点焊条件。

•判断电池状态:根据电池电压判断电池是否正常,如果电压过低或过高,则停止点焊。

3. 点焊控制•控制IO口输出:根据电池检测结果,控制IO口输出高电平触发点焊动作。

•启动定时器:启动定时器开始计时,控制点焊时间。

•等待定时器中断:等待定时器中断,表示点焊时间到达。

•停止点焊:将IO口输出低电平,停止点焊动作。

程序代码实现下面是STC单片机电池点焊机的程序代码实现示例:#include <reg51.h>// 定义IO口和ADC引脚sbit weldPin = P1^0;sbit adcPin = P2^0;// 定义定时器相关变量unsigned char TH0_value, TL0_value;// ADC初始化函数void ADC_Init(){// 设置ADC引脚为输入模式adcPin = 1;}// ADC读取函数unsigned int ADC_Read(){unsigned int adcValue;// 设置ADC转换开始信号ADC_CONTR = 0x80;// 等待ADC转换完成while (ADC_CONTR & 0x10);// 读取ADC转换结果adcValue = ADC_RES;// 返回ADC值return adcValue;}// 定时器初始化函数void Timer_Init(){// 设置定时器0为工作方式1,16位定时器/计数器 TMOD = 0x01;// 设置定时器0的初值TH0_value = 0xFC;TL0_value = 0x67;// 装载定时器0初值TH0 = TH0_value;TL0 = TL0_value;// 启动定时器0TR0 = 1;}// 定时器中断服务函数void Timer_Interrupt(void) interrupt 1{// 停止定时器0TR0 = 0;// 清除定时器0溢出标志TF0 = 0;// 设置IO口输出低电平,停止点焊weldPin = 0;}// 主函数void main(){// 初始化设置ADC_Init();Timer_Init();while(1){// 电池检测unsigned int batteryVoltage = ADC_Read();if (batteryVoltage < 200 || batteryVoltage > 400) {// 电池电压异常,停止点焊weldPin = 0;continue;}// 点焊控制weldPin = 1;// 等待定时器中断while(!TF0);// 清除定时器溢出标志TF0 = 0;}}结论通过以上的程序代码,我们实现了STC单片机电池点焊机的自动化控制。

电池片串焊机设计教材

毕业论文题目太阳能电池片串焊机的设计姓名学号学院专业电气工程及自动化班级CS0314202指导教师南京航空航天大学二〇一六年三月目录摘要 (1)前言 (2)第一章串焊机电气控制系统及其原理 (3)1.1串焊机总体控制结构 (3)1.2常用电气元件及其选用 (4)1.2.1空气开关 (4)1.2.2热电偶 (4)1.2.3固态继电器 (4)1.2.4电力调整器 (4)1.3拉丝区域的电气控制系统 (5)1.4电池片上料区域的电气控制系统 (6)1.4.1料盒的送片 (6)1.4.2电池片的定位以及抓取 (6)1.5焊接区域的电气控制系统 (7)1.5.1电池片的运输 (7)1.5.2流水线以及灯管的加热 (7)1.6收串区域的电气控制系统 (8)第二章 PLC控制系统的原理及组态 (9)2.1 PLC控制系统的设计 (9)2.1.1 PLC系统的配置原则 (9)2.1.2 PLC系统的配置方法 (9)2.2 PLC自动化系统的配置 (9)2.3 PLC的组态 (10)2.3.1 创建项目 (10)2.3.2 机架的组态 (11)2.3.3 系统参数的设置 (11)第三章程序设计及调试 (13)3.1 PLC程序设计的基本步骤 (13)3.2 PLC程序设计 (13)3.3 程序的现场调试 (14)结束语 (16)参考文献 (17)太阳能电池片串焊机的设计摘要随着中国经济的不断发展,中国社会的人力成本也在逐渐的上升,对于工业生产和制造业这类劳动密集型的产业尤为明显。

于是自动化的市场需求也开始逐步的被释放出来。

本文结合国内外串焊机最先进的技术,围绕串焊机的电气自动化控制硬件系统、CCD 检测系统以及程序设计等方面进行了深入的研究。

首先结合串焊机的工艺特点和技术要求,采用了热电偶传感器对灯管以及底板进行实时温度监控;采用了伺服控制技术,对工艺过程中一些重要电机设备的运行进行位置和速度处理;采用了CCD检测技术对电池片进行精确定位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业论文题目太阳能电池片串焊机的设计姓名学号学院专业电气工程及自动化班级CS0314202指导教师南京航空航天大学二〇一六年三月目录摘要 (1)前言 (2)第一章串焊机电气控制系统及其原理 (3)1.1串焊机总体控制结构 (3)1.2常用电气元件及其选用 (4)1.2.1空气开关 (4)1.2.2热电偶 (4)1.2.3固态继电器 (4)1.2.4电力调整器 (4)1.3拉丝区域的电气控制系统 (5)1.4电池片上料区域的电气控制系统 (6)1.4.1料盒的送片 (6)1.4.2电池片的定位以及抓取 (6)1.5焊接区域的电气控制系统 (7)1.5.1电池片的运输 (7)1.5.2流水线以及灯管的加热 (7)1.6收串区域的电气控制系统 (8)第二章 PLC控制系统的原理及组态 (9)2.1 PLC控制系统的设计 (9)2.1.1 PLC系统的配置原则 (9)2.1.2 PLC系统的配置方法 (9)2.2 PLC自动化系统的配置 (9)2.3 PLC的组态 (10)2.3.1 创建项目 (10)2.3.2 机架的组态 (11)2.3.3 系统参数的设置 (11)第三章程序设计及调试 (13)3.1 PLC程序设计的基本步骤 (13)3.2 PLC程序设计 (13)3.3 程序的现场调试 (14)结束语 (16)参考文献 (17)太阳能电池片串焊机的设计摘要随着中国经济的不断发展,中国社会的人力成本也在逐渐的上升,对于工业生产和制造业这类劳动密集型的产业尤为明显。

于是自动化的市场需求也开始逐步的被释放出来。

本文结合国内外串焊机最先进的技术,围绕串焊机的电气自动化控制硬件系统、CCD 检测系统以及程序设计等方面进行了深入的研究。

首先结合串焊机的工艺特点和技术要求,采用了热电偶传感器对灯管以及底板进行实时温度监控;采用了伺服控制技术,对工艺过程中一些重要电机设备的运行进行位置和速度处理;采用了CCD检测技术对电池片进行精确定位。

其次,采用了工业计算机,松下公司的PLC以及其他通讯设备设计了串焊机的控制系统,应用了FPWIN GR2软件和LABVIEW软件设计了串焊机的软件系统,并对程序的模块化和标准化进行了深入的研究。

关键词:伺服控制技术,CCD检测技术,PLC, 热电偶,串焊机前言太阳能是未来最清洁、安全和可靠的能源,发达国家正在把太阳能的开发利用作为能源革命主要内容长期规划,光伏产业正日益成为国际上继IT、微电子产业之后又一爆炸式发展的行业。

利用太阳能的最佳方式是光伏转换,就是利用光伏效应,使太阳光射到光伏组件上产生电流直接发电。

电池串是光伏组件的重要组成部分,因此,电池串生产的正常与否,不但影响到光伏组件任务的完成,而且也影响到组件的效率和质量。

串焊机焊接速度快,质量一致性好,表面美观,没有手工焊的焊接不均匀现象,而且其工作效率高,大大减小生产成本,提高产品竞争力。

串焊机整个串焊过程包括:备品上料、CCD电池片外观检测、喷涂助焊剂、焊接台预热、焊带铺设、焊接、成品收集。

整个过程均是自动化控制,在提高工厂的自动化程度、节能损耗和减轻工人劳动强度等方面都有着重要的现实意义。

第一章 串焊机电气控制系统及其原理本章首先介绍串焊机电气自动化控制系统的总体结构,然后对系统的各个功能控制部分进行具体的分析和研究,并对电气自动化控制系统的电气原理、硬件结构等方面进行分析和设计,最后对各个控制系统的特点进行简单的描述。

1.1 串焊机总体控制结构串焊机电气控制系统主要由现场各种电气元件、智能仪表和传动装置等组成,这些设备与PLC 控制系统进行数据交换,提供现场测量参数和接受控制参数等。

串焊机电气控制系统分布如图1.1所示:图1.1 系统分布图串焊机电气自动化控制系统按功能划分,主要分为以下四个区域:(1)拉丝控制区域,主要包括焊带的输送,截取,助焊剂的喷涂;(2)电池片上料控制区域,主要包括电池片的抓取,电池片的缺陷检测,电池片的位置定位;(3)电池片焊接控制区域,主要包括电池片的运输,流水线的加热,电池片的焊接;(4)电池片焊接控制区域,主要包括电池串的外观检测,电池串的下料。

拉丝区域 上料区域焊接区域1.2 常用电器元件及其选用1.2.1 空气开关空气开关,又名空气断路器,是断路器的一种。

是一种只要电路中电流超过额定电流就会自动断开的开关。

其主要由触头、灭弧系统和各种脱扣器三个基本部分组成,在功能上相当于刀开关、熔断器、热继电器和欠电压继电器的组合,是一种可以自动切断线路故障的保护电器。

断路器的选用原则是:断路器的额定电压和电流要大于线路的正常工作电压和电流,极限通断能力大于或等于线路最大短路电流。

经统计设备的额定电流约为50A 左右,一般取1.2-1.5倍,可选择60A的3P空气开关作为电路的主熔断器。

1.2.2 热电偶热电偶是一种感温元件,是一种仪表。

它直接测量温度,并把温度信号转换成热电动势信号,并通过电气仪表转换成被测介质的温度。

选择热电偶要根据使用温度范围、所需精度、使用气氛、测定对象的性能、响应时间和经济效益等综合考虑。

串焊机要求设备流水线加热至130℃,由此可选择T型电偶,因其在低温时稳定而且精度高。

1.2.3 固态继电器固态继电器是由微电子电路,分立电子器件,电力电子功率器件组成的无触点开关;是一种两个接线端为输入端,另两个接线端为输出端的四端器件,中间采用隔离器件实现输入输出的电隔离。

固态继电器的输入端用微小的控制信号,达到直接驱动大电流负载。

一般情况下,在低电压要求信号失真小可选用采用场效应管作输出器件的直流固态继器;如对交流阻性负载和多数感性负载,可选用过零型继电器,这样可延长负载和继电器寿命,也可减小自身的射频干扰。

如作为相位输出控制时,应选用随机型固态继电器。

本设备中应选择负载输出为220V,输入为24V直流的过零型继电器,过零电流值约为30A。

1.2.4 电力调整器电力调整器是应用晶闸管(又称可控硅)及其触发控制电路用于调整负载功率的盘装功率调整单元。

其与带0-5V、4-20mA的智能PID调节器或PLC配套使用,可用于红外加热。

本设备选用了台湾泰矽生产的简易型E系列单相电力调功器,适用于红外灯管加热,输入方式为4—20MA,无需工作电压,额定电流为25A,超温停止保护,比例式相位控制方式。

1.3 拉丝区域的电气控制系统焊带的输送分为送和拉两个部分,两者缺一不可。

送焊带采用了松下90W的调速电机M91Z90GV4GGA配合其调速器可以有效的控制其送带的速度,通过支架下方的感应器可以控制其停止,电气原理图如图1.2所示:图1.2 放丝电机拉焊带由于需要精确控制焊带的长度,故采用了松下400W的伺服电机配合其驱动器MBDDT12135以及松下的脉冲定位模块可以准确的控制焊带拉出的速度与长度,电气原理图如图1.3所示:图1.3 拉丝电机控制图1.4电池片上料区域的电气控制系统1.4.1 料盒的送片送料部分的关键在于电池片运动到上位的停止位置以及电池片的分层。

电池片向上运动的停止位取决于光纤传感器的位置,如果用一般的调速电机,由于运动的惯性作用,无法准确的停在光纤位,故此处采用日本山社的二相步进电机控制料盒的上下运动。

1.4.2 电池片的定位以及抓取由于电池片需要进行缺陷检测,故抓取机械臂采用了双气缸抓取,利用松下伺服电机的位置控制功能精确的定位至抓取位,放片位以及检测位。

在检测位,CCD对电池片进行定位以及缺陷判断,并通过串口通信告知PLC电池片的各个数据(OK,NG,X轴偏移量,Y 轴偏移量)。

电气原理图如图1.4所示:图1.4 机械手伺服控制图1.5焊接区域的电气控制系统1.5.1 电池片的运输电池片的长为156mm,每片电池片的间距为3mm,故采用松下伺服电机控制流水线每次往前传送159mm即可。

1.5.2 流水线以及灯管的加热流水线通过铜管加热至焊接所需的温度,并通过热电偶对温度进行实时检测。

红外灯管通过电力调整器可以调整不同的功率对电池片进行焊接,以使电池片与焊带的拉力能够达到工艺要求。

利用松下PLC的AD和DA模块FP2-DA4可以完成对温度的采集和功率的调整。

其电气原理图如图1.5所示:图1.5 灯管加热原理图1.6 收串区域的电气控制系统因电池串收串存在三个工位(OK,NG,吸串位),因此只有2个工位的气缸无法满足功能,故采用松下400W伺服电机配合人工操作按钮完成对电池串的收取。

第二章 PLC控制系统的原理及组态2.1 PLC控制系统的设计2.1.1 PLC系统的配置原则配置PLC系统的一般过程是从粗到细,一个配置完成后又可能再返回来,再逐步完善,直到从多个方案中挑选一个最为满意的方案为止,其配置原则如下:(1)用类比法大致确定可选用的厂家机型,确定时要遵循继承性及发展性原则;(2)估算点数,并确定要选用的机型;(3)按完整性原则计算所需的模块数;(4)计算各个方案的投入费用,并按经济性原则选择最佳方案;(5)必要时再进一步作性能计算或进行实物测试,再根据计算或测试结果,对原有的配置作修正。

2.1.2 PLC系统的配置方法1.系统I/O点数的计算:输入点数 Ni= ∑I E i *(P i-1)式中Ei表示系统所使用的某类输入器件的总数,如用了五个按钮,则为5;Pi表示该类器件可能处于的工作状态,如按钮,一般处于按下和松开两种状态;I表示输入器件的类型总数。

输出点数 N= ∑I E i *(P i-1)式中Ei 表示系统所使用的某类输出器件的总数;Pi表示该类器件可能处于的工作状态;I表示输出器件的类型总数。

而统计模拟量的数量则比较容易,有多少检测量就有多少路输入,有多少控制输出,就有多少路输出。

2.模块数的计算:确定了I/O点数,还要按I/O的物理要求,确定用什么样的模块。

对输入点,要按输入信号电压区分,是直流还是交流,信号间有什么隔离要求;对输出模块要考虑输出形式,是继电器、半导体、晶闸管还是公共回路。

选定了模块类型,再具体计算模块的种类和数量。

I/O模块数确定后,再确定要使用的机架槽位数,进而确定机架数。

基于各方面的综合考虑,本文所设计的控制系统采用了松下公司的PLC控制系统。

2.2 PLC自动化系统的配置系统采用了松下FP2系列PLC,主要由2个PP42位置控制模块,2个X64D2 I/O输入模块,1个Y64T I/O输出模块,1个AD8V1模拟量输入单元,1个DA4 模拟量输出单元,1个AD8X模拟量输入模块组成,负责对系统中多个伺服电机、调速电机、红外灯管、以及各种电磁阀,真空发生器的控制。

串焊机PLC自动化系统如图2.1所示:图2.1 PLC自动化系统图2.3 PLC的组态硬件组态就是模拟真实的PLC硬件系统,将CPU、电源和信号模块等设备安装到相应的机架上,并对PLC硬件模块的参数进行设置和修改的过程。