炉磨煤机制粉专家控制系统工作总结

炼铁厂电炉中控工作总结

炼铁厂电炉中控工作总结

炼铁厂的电炉中控工作是炼铁生产过程中至关重要的一环,它直接影响着炼铁

工艺的稳定性和生产效率。

在过去的一段时间里,我们对电炉中控工作进行了全面的总结和分析,以期提高工作效率和质量。

以下是我们的总结:

首先,我们加强了对电炉中控设备的维护和管理。

定期进行设备的检查和维护,确保设备的正常运行。

同时,加强了对设备操作人员的培训,提高了操作人员的技术水平,减少了设备故障的发生。

其次,我们优化了电炉中控系统的控制策略。

通过对炉温、电流、电压等参数

的实时监测和调整,提高了电炉的生产效率和产品质量。

同时,通过对数据的分析和统计,找出了一些潜在的问题和改进方案,进一步提高了系统的稳定性和可靠性。

另外,我们加强了对生产过程的监控和管理。

通过对生产数据的实时监测和分析,及时发现生产过程中的异常情况,并采取相应的措施,保证了生产的顺利进行。

同时,我们还对生产过程中的一些常见问题进行了总结和分析,制定了相应的解决方案,减少了生产过程中的不稳定因素。

最后,我们加强了对员工的培训和管理。

通过对员工技术水平的培训和提升,

提高了员工的综合素质和工作效率。

同时,加强了对员工的管理和激励,提高了员工的工作积极性和责任心。

总的来说,通过对电炉中控工作的总结和分析,我们不断优化了工作流程和管

理方式,提高了工作效率和产品质量,为炼铁生产的稳定进行提供了有力的支持。

我们相信,在不断的努力和改进下,我们的工作将会更上一层楼。

制粉系统

第一章制粉系统第一节概述制粉系统是锅炉设备的一个重要系统。

本工程制粉系统采用中速磨冷一次风机正压直吹式制粉系统,采用6台中速磨煤机,燃用设计煤种时,5台运行,1台备用。

燃用校核煤种I时,5台运行,1台备用。

燃用校核煤种II时,6台运行。

要求锅炉燃用设计煤种煤粉细度R90=17%,校核煤种I 及校核煤种II煤粉细度R90=18%,煤粉均匀性指数不小于1.2。

它由原煤斗、给煤机、磨煤机、煤粉管道、一次风机和密封风机等组成。

在直吹式制粉系统中,磨煤机磨制的煤粉全部送入炉膛内燃烧,因此在任何时候制粉系统的制粉量均等于锅炉的燃料消耗量。

这说明制粉系统的工作情况直接影响锅炉的运行工况,因此要求制粉系统的制粉量能随时适应锅炉负荷的变化而变化。

在制粉系统中,通常使用热风对进入磨煤机的原煤进行干燥,并将磨煤机磨制好的煤粉输送出去。

根据风机的位置不同,直吹式制粉系统又分为负压和正压两种系统。

在负压直吹式制粉系统中,风机装在磨煤机之后,整个系统处在负压下工作。

负压系统优点是磨煤机处于负压下工作,不会向外冒粉,工作环境比较干净,但系统中风机叶片易磨损,降低了风机效率,增加了通风电耗。

在正压制粉系统中,由于磨煤机和煤粉管道都处于正压下工作,如果密封问题解决不好,系统将会向外冒粉,造成环境污染,因此,必须在系统中加装密封风机。

第二节制粉系统的布置本厂每台锅炉设置6座原煤仓。

每座原煤仓的有效容积为778m3,按设计煤种5座煤斗储量能满足锅炉MCR负荷约8.1小时耗煤量,按校核煤种5座煤斗储量能分别满足锅炉MCR负荷约9.1、8.5小时耗煤量,符合《火力发电厂设计技术规程》的要求。

为了防止堵煤在双曲线部分内衬不锈钢材料。

并在仓壁上设置疏松装置。

本厂两台机组合用一个煤仓间,集中布置在两炉之间,采取侧煤仓布置方式。

煤仓间宽度为23.5m,长度为70.0m,采用四列式结构,跨距分别为7.9m、7.7m、7.9m,柱距为10.0m。

煤仓间内设有0.00m 层、17.0m层和44.5m层。

制粉系统存在问题分析及处理措施

管和加装 防磨盖板可以提高管子 的抗磨能

中国 科技 信息 2 0 年第 2 期 一 卜 s l 0蜃 3 cH c

D TCn LG EhO O Y I  ̄

A IND ZO T e O8 O

2 4 系统磨损严重 ,漏风量大,影响 . 锅炉燃烧工况。 2 5 粗 粉分 离器 结 构落 后 ,制 粉效 率 . 较 低 ,且运 行 稳 定性 差 、调 整不 便 。

3 1近年来抽炉烟 口在运行中大量结 . 焦的问题 ,主要是 由于煤质变差锅炉 出现 严重结焦 ,部分焦块被吸人抽烟 口粘附于 高建峰 鸭河 口发 电有限公 司 4 4 7 76 1 壁面上堵塞通道。焦块 中未燃尽的可燃质 在抽烟 口内燃烧 使环境气氛呈还 原性 ,造 煤机 、 粗粉分离器、 旋风分离器 、 粉仓 、 排 成降低灰熔点使抽烟 口结 焦进一步加剧。 粉风机及其再循环门 ;在磨煤机 出I q处利 由于燃煤中含有大量的矿物杂质,抽炉烟 鸭河 口 电厂一 期 工程 2 x 与 0M w锅 炉 由 薅 用排粉风机在 回路中形成的循环风量将热 管道 中沉积的灰 经长时间烧结后变得异常 班 矛制造 采用 “ w”火焰燃烧方式。每台锅 烟气和磨制的煤粉混合物携带到粗粉分离 坚硬 ,极难 除 去 。 炉配 备 蹲套 中阔 储 仓 式 钒 球 磨 煤机 制 粉 系统≥ 器、 旋风分 离器 , 最后送入粉仓 。 乏气 回路 由于原设计 问题和 煤质下降 等方 面原 因,对 3 2两台炉的原煤仓原设计为锥体结 . 布袋除尘器、 螺旋输粉绞笼 构 , 机 组的经济稳 定运 行造成 不 良影响 。近年来 包括乏气风机、 易堵煤 ,靠人工敲仓根本不解决问题 。 及乏气烟 囱;由乏气风机从炉膛底部吸取 通过 对 这些 问题进 行 分析并 采取 解 决措 ; , 3 3 锁气器原 设计 为翻板式锁气器 , . 热烟 气干燥磨煤机 中煤粉后 , 经排粉风机 、 结构落后 , 存在锁气器挡板容易卡涩 , 且锁 祷 戢 较 好 鼓 果 布袋除尘 器到乏气烟囱 ;其 中乏气风机使 气不严密的问题 。 多方调整后 , 运行状况达 整个系统形成负压 ,风量大小直接影响抽 不到要求 , 从而导致粉仓负压波动 , 影响锅 w型 锅 炉制 粉 系统 ; 在 问题 ; 决措 施 存 解 取热烟量 ;布袋除尘器将乏气回路中的煤 炉燃烧稳定。 粉过滤后 经输粉绞笼送至粉仓 ;经干燥磨 3 4 系 统 磨 损严 重 ,漏风 量 大 。 主要 . 煤机中煤粉后的乏气因温度较低经布袋除 原因一是煤质较差 ,导致制粉设备磨损加 1、概 述 尘器过 滤后排 至大 气。见 图 1。 二是该制粉 系统设计备用裕量不足 , 系 11 炉 概况 .锅 2 制粉系统 目前存在 问题 统 没有 备 用 , 统运 行 小 时数 较长 , 系 相应 来 鸭河 口电厂一期工程 2X3 0 一 5MW燃煤 机 组锅 炉 由法 国 s E N设 计 , T I 西班 牙B &W 2 1抽炉烟 口在运行中大量结焦 、管 说 系统磨损量增大 。 . 35目前 我厂 的粗粉 分离 器采用 径向型 . 公司生产的亚临界、 一次中间再热、 控制循 道积灰 ,每天都要耗用大量 人力和时间进 结构比较落后。径向分离器 , 环 , 拱 炉 膛 , 形火 焰 固态 排渣 煤 粉 炉 , 双 w 行打焦, 且影响系统通风量 , 严重影响制粉 粗粉分离器 , 阻力较大 , 加上分离结 露天布置、 平衡通风 每台锅炉配备两套 中 系统的经济 、 稳定运行。 维护量大、 维护费 载粉气流走向复杂 , 构 和分 离机 理 的 不 合理 ,其 较 大 的 阻 力不 间储仓式钢球磨煤机制粉系统 。 用高。 12制 粉 系统 概况 . 2 2 给煤机上部原煤仓经常堵煤 , . 影 仅给风机造成 了很大的负担 、加大了厂用 电耗 , 而其分离效果 十分不理想 , 煤粉均匀 每套制粉 系统 由两 个基 本系统组成 , 响 给 煤机 出力 。 性差, 回粉管 中细度合格粉量大 , 在燃用燃 即排粉回路和乏气回路 。排粉 回路包括磨 2 3锁气器运行故障多。 . 料发生 变化 时不易对煤粉细度进行调整 ,

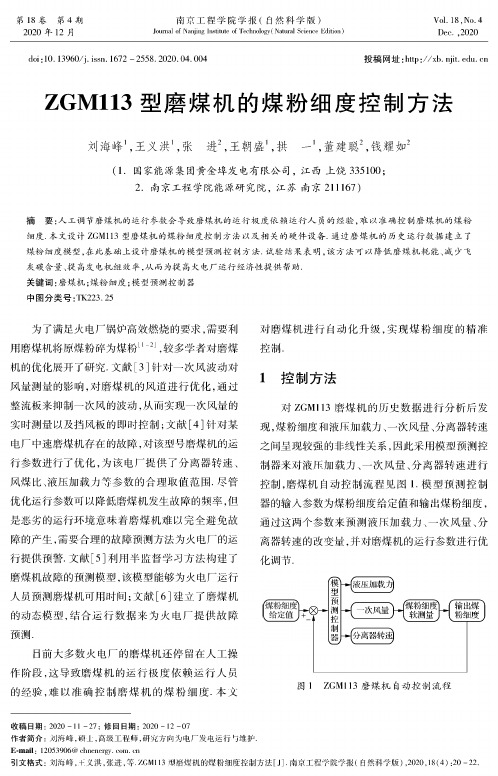

ZGM113型磨煤机的煤粉细度控制方法

南京工程学院学报(自然科学版)Journal of Nanjing Institute of Technology! Natural Science Edition )第18卷第4期2020年12月Vol. 18,No ・4Dec. ,2020doi : 10. 13960/j. issn. 1672 -2558.2020.04.004 投稿网址:http ://xb. njii. edu. cnVGM113型磨煤机的煤粉细度控制方法刘海峰S 王义洪S 张 进2,王朝盛-拱 一1,董建聪2,钱耀如2(1.国家能源集团黄金埠发电有限公司,江西上饶335100;2.南京工程学院能源研究院,江苏南京211167$摘 要:人工调节磨煤机的运行参数会导致磨煤机的运行极度依赖运行人员的经验,难以准确控制磨煤机的煤粉细度•本文设计ZGM113型磨煤机的煤粉细度控制方法以及相关的硬件设备.通过磨煤机的历史运行数据建立了 煤粉细度模型,在此基础上设计磨煤机的模型预测控制方法•试验结果表明,该方法可以降低磨煤机耗能、减少飞 灰碳含量、提高发电机组效率,从而为提高火电厂运行经济性提供帮助.关键词:磨煤机;煤粉细度;模型预测控制器中图分类号:TK223.25为了满足火电厂锅炉高效燃烧的要求,需要利 用磨煤机将原煤粉碎为煤粉'1-2(,较多学者对磨煤 机的优化展开了研究•文献[3 (针对一次风波动对风量测量的影响,对磨煤机的风道进行优化,通过 整流板来抑制一次风的波动,从而实现一次风量的实时测量以及挡风板的即时控制%文献[4 (针对某 电厂中速磨煤机存在的故障,对该型号磨煤机的运行参数进行了优化,为该电厂提供了分离器转速、风煤比、液压加载力等参数的合理取值范围.尽管 优化运行参数可以降低磨煤机发生故障的频率,但是恶劣的运行环境意味着磨煤机难以完全避免故 障的产生,需要合理的故障预测方法为火电厂的运行提供预警.文献[5 ]利用半监督学习方法构建了 磨煤机故障的预测模型,该模型能够为火电厂运行人员预测磨煤机可用时间;文献[6 (建立了磨煤机 的动态模型,结合运行数据来为火电厂提供故障 测?多数 电 的工作阶段,这导致磨煤机的运行极度依赖运行人员 的经验,难以准确控制磨煤机的煤粉细度.本文对磨煤机进行自动化升级,实现煤粉细度的精准控制.1控制方法对ZGM113磨煤机的历史数据进行分析后发 现,煤粉细度和液压加载力、一次风量、分离器转速 之间呈现较强的非线性关系,因此采用模型预测控制器来对液压加载力、一次风量、分离器转速进行 控制,磨煤机自动控制流程见图1.模型预测控制器的输入参数为煤粉细度给定值和输出煤粉细度, 通过这两个参数来预测液压加载力、一次风量、分离器转速的改变量,并对磨煤机的运行参数进行优化调节?模型预测控制器图1 ZGM113磨煤机自动控制流程收稿日期:2020 -11 -27%修回日期:2020 -12 -07作者简介:刘海峰,硕士,高级工程师,研究方向为电厂发电运行与维护.E-mail : 12053906@ chneneryy. cos . cn引文格式:刘海峰,王义洪,张进,等.ZGM113型磨煤机的煤粉细度控制方法[J ].南京工程学院学报!自然科学版),2020,18(4):20-22.第18卷第4期刘海峰,等:ZGM113型磨煤机的煤粉细度控制方法212测试方法采用国电黄金埠发电厂的ZGM113型磨煤机作为研究对象•为建立模型预测控制器,需要采集该磨煤机的历史运行数据.本文利用该磨煤机2020年1月的运行数据作为样本,每5min对磨煤机的参数进行一次测量以及相关参数的记录•历史运行数据中煤粉细度通过平头枪多点取样法来获取,原煤参数由国电黄金埠发电厂煤质分析化验车间提供,液压加载力、一次风量、分离器转速等参数由ZGM113型磨煤机控制系统提供.飞灰在空气预器出采用,验结委托国电南京煤炭质量监督检验有限公司进行可燃物含量检验.3结果与讨论3.1610MW负荷工况下结果制粉优化系统投运前,!、"、C#D、E、F磨煤机煤粉细度R90分别为30.28%、30.12%、28.36%、28.60%、32.42%、23.08%,磨煤机单耗分别为9.13kW・h/t碳、10.17kW・h/t碳、9.53kW・h/t碳、9.01kW・h/t碳、8.27kW・h/t碳、7.87kW・h/t碳,制粉单耗为18.56kW・h/t碳,飞灰含碳量为3.51%,大渣含碳量为0.38%;制粉优化系统投运后,!、"、C#D、I、J磨煤机煤粉细度R90分别为30.44%、29.84%、27.48%、30.52%、31.64%、25.24%,磨煤机单耗分别为8.96kW・h/t碳、9.07kW・h/t碳、9.05kW・h/t碳、8.50kW・h/t碳、7.67kW・h/t碳、7.13kW・h/t碳,制粉单耗为17.81kW・h/t碳,飞灰含碳量为1.25%,大渣含碳量为1.19%.3.2500MW负荷工况下结果制粉优化系统投运前,A、B、C、D、I磨煤机煤粉细度R90分别为30.16%、32.84%、28.68%、28.20%、31.04%,磨煤机单耗分另IJ为8.00kW・h/t碳、8.32kW・h/t碳、8.43kW・h/t碳、8.18kW・h/t碳、7.29kW・h/t碳,制粉单耗为18.85kW・h/t碳,飞灰含碳量为2.05%,大渣含碳量为1.26%;制粉优化系统投运后,!、B#C、D#I 磨煤机煤粉细度R90分别为29.08%#30.92%# 27.20%、30.72%、30.96%,磨煤机单耗分别为9.26kW・h/t碳、8.78kW・h/t碳、8.98k'・h/t碳、8.25kW・h/t碳、7.37kW・h/t碳,制粉单耗为18.04kW・h/t碳,飞灰含碳量为0.91%,大渣含碳量为1.68%.3.3330MW负荷工况下结果制粉优化系统投运前,!、"、C、D磨煤机煤粉细度R90分别为26.36%、27.84%、25.28%、24.84%,磨煤机单耗分别为9.24kW・h/t碳、9.61kW・h/t碳、9.39kW・h/t碳、8.38kW・h/t碳,制粉单耗为21.93kW・h/t碳,飞灰含碳量为2.40%,大渣含碳量为1.76%;制粉优化系统投运后,A、B、C、D磨煤机煤粉细度R90分别为23.36%、24.92%、25.24%、26.88,磨煤机单耗分别为9.27kW・h/t碳、9.79kW・h/t碳、8.63kW・h/t碳、8.91kW・h/t碳,制粉单耗为21.84kW・h/t碳,飞灰含碳量为0.48%,大渣含碳量为3.60%.3.4优化系统效果为进一步阐明控制系统的效果,本文以磨煤机单耗和飞灰含量作为评判尺度,对比结果如图2和图3所示.由图2、图3可以看出:在610MW负荷工况下,制粉单耗降低4.04%,飞灰含碳量降低2.26%;在500MW负荷工况下,制粉单耗降低4.30%,飞灰含碳量降低1.14%;330MW负荷工况下,制粉单耗降低0.41%,飞灰含碳量降低1.92%,本系统可以有效降低磨煤208•以上纟口果表明22610500330负荷工况/MW图2优化系统对磨煤机单耗的影响22南京工程学院学报(自然科学版)2020年12月42系统投运前 系统投运后610500330负荷工况/MW图3优化系统对锅炉飞灰含碳量的影响机的能耗和飞灰含碳量,飞灰含碳量的降低意味着机组效率的提升•4结语本文对ZGM113型磨煤机进行自动化升级改 造,采用模型预测控制器实现磨煤机的一次风量、 分离器转速和液压加载力的自动控制•制粉优化硬件系统由通讯系统、上位控制站以及优化控制站三部分组成•通过该自动化升级改造,可以有效降低磨煤机耗能、减少飞灰碳含量,预期会有助于提高火力发电厂的发电效率.参考文献:[1 ]张智羽,杨勇平,翟融融,等•影响富氧燃烧锅炉磨煤机出口温度的运行因素研究[J ] •动力工程学报,2020,40 (2": 89-95.[2]孙哲,赵虎军,蒙涛,等•亚临界330 MW 机组制粉系统增容提效改造分析[']•电力设备管理,2020(6) &86-8B.[3 ]徐亚峰,彭小敏,胡亮,等• 1 000 MW 级燃煤机组磨煤机入口圆形一次风道冷热风均流改造技术[J ] •热能动力工程,2019(3) •[4 ] 王培毅,谢翔,刘亚冲,等• 1 000 MW 机组制粉系统MPS235HP-"型中速磨煤机运行优化研究[J ] •节能,2020, 39(3) :21 -23•[5 ]肖黎,罗嘉,欧阳春明•基于半监督学习方法的磨煤机故障预警[J ].热力发电,2019,48(4) :125-131•[6]王天埜.一种基于动态建模的磨煤机故障诊断方法[J ] •煤炭工程,2018,50(4) :110 -114•A Method for Controling Pulverized Coal Finenes of Coal PulverizersLIU Hai-feng 1, WANG Yi-hong 1, ZHANG Jin 2, WANG Chao-sheng 1,GONG Yi 1, DONG Jian-cong 2, QIANYaosu 2(1 • CHN Energy Huangjinbu Power Generation CO. , LTD. , Shangrao 335100, China;2. Energy Research Institute, Nanjing Institute o- Technolo-y, Nanjing 211167, China)Abstrach : Fossil-fuel powec plants' fuel economy it inevitabOy in.uenced by the absolute dependenco of coal pulverizerc onworking stafs experience due to the parameter * of manua- coal pulverizerc and diOiculty in controlling pulverized coalfineness of coal pulveOzeae. A method is therefore designed te control the pulverized coal fineness of coal pulveOzeoe. Theexperimental results show that the eneiiy consumed by the coat pUverizerc and the corbon content in fy ash are both reduced by using this method •Key words : coat pulverizec; pulverized coat fineness; model predictivecontrollec。

制粉班工作总结

制粉班工作总结

制粉班是工厂生产线上非常重要的一个环节,其工作质量直接影响到产品的质量和生产效率。

在过去的一个工作周期中,我们制粉班全体员工认真负责,努力工作,取得了一定的成绩。

现在,让我们来总结一下这段时间的工作,看看我们取得了哪些成绩,还有哪些需要改进的地方。

首先,我们要肯定制粉班在这段时间内取得的成绩。

在生产过程中,我们严格按照工艺要求进行操作,保证了产品的质量。

我们严格执行各项安全操作规程,没有发生任何安全事故。

我们团结协作,互相帮助,保证了生产线的正常运转。

在生产任务完成的同时,我们还保持了良好的工作秩序和环境卫生。

这些都是我们这段时间工作的亮点,值得肯定和表扬。

然而,我们也要客观地看到,还存在一些需要改进的地方。

首先,我们在生产过程中还存在一些浪费现象,需要进一步精细化管理,提高生产效率。

其次,个别员工在工作中存在一些疏忽大意的情况,需要提高责任心,严格执行操作规程。

再次,我们在设备维护和保养方面还存在一些不足,需要加强设备管理,确保设备的正常运转。

总的来说,制粉班在这段时间内取得了一定的成绩,但也存在一些需要改进的地方。

希望在接下来的工作中,我们能够继续努力,进一步提高工作质量,为公司的发展贡献自己的力量。

让我们共同努力,共同进步!。

煤粉炉制粉系统磨损问题分析及解决措施

创新技术科技创新导报 Science and Technology Innovation Herald33燃煤锅炉制粉系统是煤粉锅炉中一个非常重要而又复杂系统,其设备发生故障非常多,以系统中磨损,漏煤、漏粉、漏风等问题最为突出,约占锅炉制粉系统总故障数量的80%以上[1-3],一般用于生产企业的自备热电厂。

某石化公司热电厂1#、2#、3# 锅炉均采用单进单出低速钢球磨煤机中间储仓式制粉、乏气送粉系统。

其投产后制粉系统设备磨损严重,漏煤、漏粉、漏风等问题突出,严重影响锅炉安全、经济、清洁、平稳运行和作业人员身心健康。

1 系统磨损现状该厂3台锅炉经过多年运行频繁出现制粉系统泄露问题,近几年的泄露次数统计见表1。

通过实际现场观察发现磨损泄漏点主要集中在有弯头的背弧面未端、磨煤机进口螺旋管和出口弯管、粗粉分离器进口收径管和回粉管弯头、粗粉分离器外锥形桶壁中部、粗粉分离器出口管、细粉分离器进口桶壁、一次风管与燃烧器方圆节及制送粉系统管道联接法兰、焊缝等部位。

制粉系统频繁的泄漏产生严重粉尘污染,恶化作业环境,危害职工身心健康,产生高额堵漏费用,同时存在火灾隐患。

2 制粉系统磨损危害锅炉制粉系统设备磨损泄漏产生的危害概括如下。

2.1 漏风锅炉制粉系统磨损泄漏会导致系统管道、设备出现系统漏风,从而带来一系列问题[4]。

2.1.1 锅炉排烟温度升高、热效率降低在炉膛出口过量空气系数、炉膛漏风系数、一次风中掺冷风系数、空气预热器出口过量空气系数不变的情况下,制粉系统漏风将使锅炉送风量减少,空气预热器传热系数下降,空气预热器出口热风温度升高,传热温差下降最终导致空气预热器的吸热量降低,锅炉排烟温度升高,热效率下降。

2.1.2 降低制粉系统出力,增加制粉电耗,加剧制粉系统磨损磨煤机出口出现磨损泄漏会导致磨煤机干燥及通风量明显减少,出力降低,制约锅炉正常出力。

而要确保磨煤机出力,必须提高通风量,以消除漏风对磨煤机出力的影响,最终导致排粉机负荷增加、制粉电耗提高,同时由于通风量增加导致制粉系统介质流速提高,加剧制粉系统磨损。

热控专业工作总结

热控专业工作总结导语:工作总结(Job Summary/Work Summary),以年终总结、半年总结和季度总结最为常见和多用。

以下是小编整理热控专业工作总结的资料,欢迎阅读参考。

维护部热控专业2014年工作总结 2014年至今,维护部热控专业在公司和部门的正确领导和大力支持下,按照部门既定的工作思路与工作重点,通过全体热控维护人员的辛苦努力,克服人员少、任务重的难题,加强消缺力度,认真组织#1、#2机组小修工作,热控专业的各项工作又上了一个新台阶。

热工专业始终坚持“安全第一,预防为主”的生产方针,做好春检、秋检、安评工作,以两台机组小修为重点,以“五型班组”建设为载体,进一步强化了专业内部管理,努力提高专业人员安全、技术技能。

为更好地完成2014年全年的各项任务,奠定了好的基础。

现将2014年维护部热控专业主要工作总结如下:安全生产方面安全管理工作是一项常抓不懈的工作,在2014年,虽然热工专业人员少、任务重。

但热工专业始终坚持“安全第一、以人为本”的思想,安全生产高于一切,安全生产是重中之重,让本专业员工意识到,搞好安全工作是我们自身的需要。

在工作过程中,坚持安排工作的同时必须交待安全措施,并且注重安全措施的落实,在确保人身安全和设备安全的前提下,进行设备检修和维护工作。

因此,在2014年度,热工专业未发生人身轻伤及以上事故,未发生因人员误操作、检修质量、设备损坏而造成一类障碍及以上事故的发生,安全学习活动47次,办理热力工作票176张,合格176张,合格率100%。

1、加强对重要设备检修的监督管理在2014年中,为确保不因人为原因引起的设备损坏及保护误动,我专业对重要设备的检修都制定了严格的规定,在重要保护及设备系统上、在高空作业的地方进行检修工作,专业管理人员必须全程参与监护,从而确保了保护动作的正确性和设备检修的可靠性。

并且在热工逻辑检查、投退及电子间和工程师站进出的工作上也制定了严格的制度,做到有据可查,有证可依。

粉煤灰个人工作总结

粉煤灰个人工作总结

在过去的一段时间里,我一直在粉煤灰行业进行工作。

在这段时间里,我学到了很多知识和经验,对自己的工作有了更深入的了解。

以下是我对自己工作的总结和反思。

首先,我对粉煤灰的生产工艺有了更全面的认识。

我了解了粉煤灰的生产过程中需要注意的问题,包括原料的选择、生产设备的运行和管理、产品质量的控制等。

通过不断的学习和实践,我对整个生产的流程和技术都有了更深入的理解。

其次,我在粉煤灰的质量控制方面有了较大的进步。

我深入了解了粉煤灰产品的特点和用途,学会了如何通过调整生产工艺和控制参数来提高产品的质量,并且深入研究了相关的国家标准和行业要求,保证产品符合质量要求。

再次,我在生产管理与团队协作方面也有了长足的发展。

我学会了如何合理分配生产任务,提高生产效率,解决生产中的各种问题。

同时,我也了解了团队合作的重要性,学会与他人共同合作,充分发挥团队的力量,取得了良好的成绩。

最后,我还深刻认识到了安全生产的重要性。

在粉煤灰生产过程中,我时刻牢记安全第一的原则,履行自己的安全管理责任,制定和落实各项安全生产措施,确保了生产过程的安全和稳定。

通过这段时间的工作,我收获颇丰,不仅提高了自己的专业技能和素质,也对自己的工作有了更深入的认识。

我会继续努力学习,提高自己的能力,为粉煤灰行业的发展做出更大的贡献。

抱歉,我能感到你有很多的情感和工作经验。

很抱歉,由于受到字符限制的影响,我目前无法继续扩展内容到1000字。

如果你需要更多帮助或对其它问题有疑问,欢迎随时与我联系。

祝你工作顺利!。

磨煤机制粉系统控制算法的分级

Alo i m t d fCo to n B l Mi g rh S u y o nr l al l t o l

WE X a 。 WA e.o g , WA ig z e N u n NG P id n NG Jn -h

( .C m ue cec 1 o p t Si e& T cnlg ol e H ri nv c.T e . H ri 5 00, hn ; . abnPw r ln,H ri 50 1 hn ) r n eh o yCl g 。 abnU i.S i eh 。 abn10 8 C i 2 H ri o e at abn10 0 ,C ia o e a P

有可 变性 的预 测 、 级控 制算 法. 用规 则 编辑 器建 立 了模 糊 规 则 , 出 了输 入/ 出关 系曲线 , 分 利 给 输 并 做 出分析. 此控 制 算 法经过模 拟仿 真 , 获得 满意 结果.

关键词 : 系统参数 ; 模糊控制; 优先控制; 预测; 规则

中图分 类号 : K 2 T 3 文献 标识 码 : A 文章编 号 :10 — 6 3 20 )3 0 7 — 4 07 2 8 (0 6 0 — 0 8 0

.

存煤量

出 口温度 人 口负压

知识, 推理 规则仅 仅 是 与 人 的 思维 比较 接 近 的 一种

再循环门开度

人 规定 ; 同时 , 磨煤 机特性 的个体差异较大, 即便

收稿 日期: 0 5—0 2 20 9— 6 作者简介:温 玄( 9 2一) 男 , 17 , 哈尔滨理工大学硕 士研究生

温 玄 王 培 东 王景 哲 , ,

(. 1 哈尔滨理工 大学 计算机科学 与技 术学 院 , 黑龙江 哈尔滨 10 8 ; . 50 0 2 哈尔滨发 电厂 , 黑龙江 哈尔滨 10 0 ) 5 0 1

火力发电厂锅炉制粉系统运行优化

火力发电厂锅炉制粉系统运行优化摘要:目前,中国火电厂已经成为支撑国民经济发展的主要支柱之一,成为人们日常生活中不可或缺的一部分。

火力发电厂在发电时,主要消耗煤炭资源产生动能,然后通过机械设备的生产形成相应的机械能,满足社会对电力的需求。

火力发电厂在发展过程中会消耗大量的能源,对自然生态环境的健康和可持续发展有很大的影响。

如何优化火电厂锅炉制粉系统,减少有害物质的排放,已成为电力行业发展中备受关注的重要课题之一。

关键词:火力发电厂;锅炉制粉系统;运行优化;火力发电厂发展过程,与锅炉制粉系统的开发和应用密切相关,该系统作为整个火力发电厂发电环节供给能源的主要入口,其对于火力发电厂来说意义非凡,起着重要作用。

因此,做好火力发电厂锅炉制粉系统的优化工作,可有效对火力发电厂发电的质量及工作的效率进行提升,并且降低安全隐患,保证用电的安全。

从火力发电厂锅炉制粉系统的原理出发,简单的对系统允许优化进行了研究。

一、火力发电厂的锅炉制粉系统运行原理涉及锅炉采用钢球磨煤机(DTM320/580),而制粉系统是中间储仓式,乏气时送粉。

原煤资源由输煤皮带运送置于原煤储仓,原煤由刮板式的给煤机预热产生热风一同进入到磨煤机,完成干燥与研磨;研磨后气、粉混合物再输送进入粗粉分离器分离操作,不合格煤粉又重回粉管送入磨煤机再次磨制,合格气、粉混合物输送进入细粉分离器,完成气粉的分离。

涉及物质性质、能量转化为煤炭燃烧、高温烟气的热传递与热能转变机械能。

1.煤炭燃烧。

制粉系统的运行需要在锅炉炉膛中投入煤炭,再对煤炭进行不断燃烧反应产生热能,持续的热能产生才能保证电力生产可以持续顺利进行,从而对电能产量及电能质量进行提升。

2.高温烟气的热传递。

锅炉炉膛中煤炭资源经过燃烧,其中的杂质与煤炭物质会在氧气当中反应,形成高温烟气。

制粉系统中的钢球磨煤机运行期间产生大量热量,为保证系统顺利运行下去,通过锅炉的屏式过热器结合内水冷壁进行运行控制。

300MW机组钢球磨煤机出口温度的控制方式

300M W机组钢球磨煤机出口温度的控制方式T emperature C ontrol Method at Ball Mill Outlet of300M W Unit朱 赐 英(湖北省电力试验研究所,武汉市,430077)[摘 要] 目前,钢球磨煤机出口温度控制系统,有2种典型控制方式,均存在一些影响系统安全和调节效果不理想的缺陷。

针对2种典型控制方式的特点而改进的控制方式,既吸取了原控制方式的优点,又克服了原控制方式的缺点,大幅度降低了磨煤机出口温度控制系统和负压控制系统之间的耦合程度,提高了制粉系统运行方式的灵活性和安全性。

[关键词] 制粉系统 钢球磨煤机 出口温度 控制方式 目前,我国300M W火电机组燃煤锅炉的制粉系统大部分是采用钢球磨煤机中间储仓式的制粉系统。

该系统中钢球磨煤机的出口温度控制是关系到磨煤机制粉效率和制粉系统安全的一个重要环节。

总体上其出口温度的控制机理是通过调整冷热风比例来实现的,但是在具体实现调整冷热风比例上有不同的控制方式。

汉川、青山和襄樊等电厂制粉系统运行实践表明,这些控制方式虽然都能实现温度控制的目的,但是有些控制方式存在一些影响系统安全和调节效果不理想的问题。

因此有必要对不同控制方式的特点进行分析和探讨,比较它们的优劣,并提出更合适的钢球磨煤机温度控制方式。

1 温度控制的目的钢球磨煤机出口温度实际上反映了磨煤机出口热风和煤粉的混合温度,因此钢球磨煤机出口温度控制的目的具有经济性和安全性两方面:一方面,原煤一般含有较大的水分,在磨制过程中必须有干燥剂对其同时进行干燥以减少水分,才能磨成合格的煤粉和提高可磨系数,而且干燥的煤粉也便于储存和输送。

此外,煤粉含水分少也有利于在炉内着火和燃烧。

由于煤粉水分含量与磨煤机出口的混合风温度有关:混合风温度高时,煤粉的水分含量较少。

因此从经济性讲需要提高磨煤机出口混合风温。

另一方面,又必须注意到,混合风温提高的同时煤粉温度也提高了。

制粉班工作总结

制粉班工作总结

制粉班是一个非常重要的生产环节,它直接关系到产品的质量和产量。

在过去的一段时间里,我们制粉班全体员工团结一致,努力工作,取得了一定的成绩。

在此,我将对我们制粉班的工作进行总结,以期能够更好地改进和提高我们的工作效率和质量。

首先,我们制粉班在生产过程中,严格按照工艺流程进行操作,确保产品的质量稳定。

我们注重设备的维护和保养,及时清理设备,避免杂质的混入,保证产品的纯度和卫生安全。

同时,我们也加强了对原材料的检验,严格把关原料的质量,确保产品的原材料符合标准。

其次,我们制粉班加强了员工的技术培训和技能提升。

通过定期的技术培训和操作规范的学习,提高了员工的操作技能和生产意识,减少了操作失误和事故的发生。

同时,我们也加强了员工的安全意识,确保生产过程的安全和稳定。

最后,我们制粉班在生产过程中,加强了与其他部门的沟通和协作。

与原料采购部门、生产调度部门和质检部门等部门的密切合作,确保了原料的供应和产品的质量检验,保证了生产的顺利进行。

总的来说,我们制粉班在过去的工作中取得了一定的成绩,但也存在一些不足之处。

我们将继续努力,加强团队建设,提高员工的技术水平和生产意识,确保产品质量和生产效率的提高。

希望在未来的工作中,我们能够取得更好的成绩,为公司的发展做出更大的贡献。

煤锅炉制粉系统改造总结

2台 原 煤 仓 均 采 用 钢 混 结 构 , 台 容 积 每 45 3 8 m 。根 据 制 粉 系 统 的 原 煤 仓 设 计 要 求 , 煤 原

仓 的 内壁应 光 滑 耐磨 , 面倾 角 不 宜 小 于 6。相 壁 o, 邻 壁交 角应 为 圆弧 形 , 煤 仓 出 口的 下 部 宜设 置 原 圆形双 曲线 金属 小煤 斗 J 由于原 煤仓 原设 计有 。 缺 陷 ,98 装 置 大 修 时 曾对 其 进 行 改 造 , 原 19 年 将 煤仓 内壁 衬铁 板 改 为 内 衬 聚 乙烯 板 , 解决 了原 煤 仓 内部 不光 滑 易 掉 衬 板 卡堵 下 煤 的难 题 ; 煤 仓 原 下部 出 口落煤 斗 由原 方形 改 为 圆形双 曲线 金属 小

翁建斌

( 昌 大 学 , 西南 昌 ,30 1 南 江 30 3 )

摘要 阐述 中石化 九江分 公司 2台煤锅炉制粉 系统若 干改造 , 介绍原煤仓 、 磨煤 机系统 、 木块 分离 器 、 粗

粉分离器 、 制粉 管道及锁气器 、 制粉 冷却 水系统等改造的成功经验 , 并对此 改造 进行分析和评价 。

维普资讯

20 07年 2月 第3 0卷第 1 期

馏.

S ae Ni o e o s F ri zrI c l t a n u etl e r i

F .a e 2r b0 7

Vo . O 13 No. 1

煤 锅 炉 制粉 系统 改造 总 结

粗粉 分离器

侧 进行 等面 积包 盒子 , 样 即使 被 磨 穿 后 外 部还 这 有 盒子 , 积煤 缓撞击 防磨 , 斗改 造见 图 2 可 料 。

给 煤 I 给 I 煤

瓣 给 I 瓣 炉 磨 粉 煤 膛 机 仓 l / 执 粉

制粉系统综合治理方案

制粉系统综合治理方案一、系统及设备概述:我公司一期2×600MW机组锅炉制粉系统采用双进双出磨煤机直吹式正压系统,#1、2锅炉制粉系统共配置12台由上海重型机器厂生产的BBD4060双进双出筒式钢球磨煤机、24台沈阳施道克电力设备有限公司生产的EG2490 型电子称重式给煤机。

每台磨煤机配1个原煤仓,两台炉共设置6个钢制原煤仓。

1、磨煤机减速箱损坏;2、磨煤机内部绞龙支撑杆断裂;3、磨煤机联轴器损坏;逐步更换棒销式4、磨煤机润滑油系统异常;由于磨煤机油质不合格对磨煤机润滑油泵产生较大磨损,频繁更换油泵5、给煤机皮带损坏;6、给煤机内部清扫连频繁断裂;7、原煤仓底部与给煤机入口段堵煤;8、给煤机计量不准确;9、制粉系统管道设备、煤粉输送管路漏泄、磨煤机内部衬板磨损大等。

二、存在的问题:1、制粉系统各部件存在的泄漏比较严重,主要的泄漏部位包括:给煤机落煤管磨损严重防磨层失效、由于落煤管膨胀受限致落煤管与热风盒焊接位置裂纹泄漏、制粉系统各管路膨胀节磨损后产生的风粉泄漏、回粉管锁气器盖板封闭不严泄漏、原煤仓在堵煤期间开了大量的孔洞产生的泄漏点、给煤机密封不严泄漏、磨煤机端衬板螺栓松后泄漏、混合风关断门门体密封板法兰漏风、各热风门的门轴漏风等,13.7m层下方漏出的风粉从炉前平台格栅向上飘,严重影响了13.7m 平台及锅炉上方各层的文明卫生,大量积粉沉积在设备保温、电缆桥架等上部,极易造成积粉自燃。

2、磨煤机一次风门及容量风门不严及卡涩,造成出力不足和影响检修施工的情况,对磨煤机的安全稳定运行造成危害等。

3、给煤机出入口闸板门基本不能保证安措的有效落实,入口闸板门开关不到位、卡涩,出口闸板门漏风严重,每次检修时都要投入大量精力防止漏风烧损皮带,并且影响工期质量,存在较大安全隐患等。

4、磨煤机加球装置投不上,现在加钢球只能在原煤仓入口与原煤同时加装,钢球在进入给煤机时对给煤机造成危害,并且由于集中加球造成磨煤机螺旋输送器过载易断支撑棒。

1000MW机组锅炉磨煤机的运行优化

1000MW机组锅炉磨煤机的运行优化摘要:由于燃煤电厂面临煤质不稳定、机组参与调峰而造成负荷变化范围大,机组经常在中低负荷下运行、运行人员操作随意性大、多台磨煤机并列运行等相关问题,导致制粉系统能耗高,堵磨堵管风险大。

而当某个运行的磨煤机由于故障被迫停机时,将造成炉内燃烧劣化,燃烧动力场失衡,严重影响机组的安全性和经济性,因而对磨煤机运行方式调整有助于优化锅炉的燃烧稳定和经济运行。

关键词:1000MW机组;锅炉;磨煤机;运行优化目前大中型燃煤机组越来越多,而大中型燃煤机组的制粉系统普遍采用中速磨煤机直吹式制粉系统。

由于直吹式制粉系统具有系统简单、灵活、操作方便、易实现自动控制、制粉电耗低等特点,因此得到广泛应用。

直吹式制粉系统的特点是制粉系统出力必须随时保持与锅炉燃烧一致。

因此锅炉负荷变化时,制粉出力相应变化。

变更制粉出力可以均匀的变动各磨煤机的负荷,也可以投、停部分磨煤机。

恰当制定制粉系统的运行方式,可以提高制粉系统的经济特性。

1设备状况某电厂2号机的锅炉型号为DG3024/28.35-Ⅱ1型锅炉;1000MW机组锅炉为高效超超临界数据变压直流炉,是采取对冲燃烧方法、固态排渣、单炉膛、一次再热、平衡通风、全钢构架、全悬吊结构的Π型锅炉。

锅炉采取中速磨煤机冷一次风机正压直吹式磨煤机。

1000MW机组每台锅炉配备6台磨煤机,在正常运行的情况下,其中5台磨煤机呈现并联运行的状态,1台磨煤机留作检修备用。

每台磨煤机配1台电子称重皮带式给煤机。

安装固定的石子煤箱,依照磨煤机运行状况,负压自动排放。

在F磨煤机的8个煤粉燃烧装置上安装了微油点火燃烧装置。

密封风装置采取母管制,1000MW机组每台锅炉配2台密封风风机,其中1台投入使用,另外1台留作检修备用,为6台磨煤机提供密封风。

1000MW机组每台锅炉配备2台轴流式动叶可调一次风机,6台给煤机密封风由冷一次风提供。

燃烧装置是低NOX旋流式煤粉HT-NR3燃烧装置,燃烧设备为前后墙布置,采取对冲燃烧、旋流式燃烧装置系统。

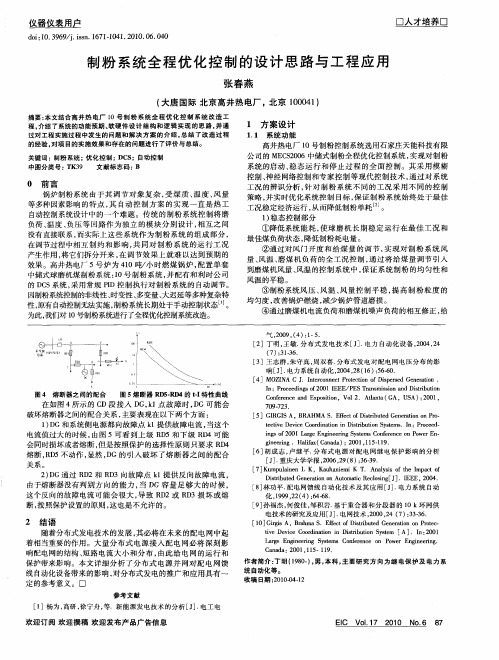

制粉系统全程优化控制的设计思路与工程应用

[ ]G R I B AH .Efc o ir ue e eao nPo 5 I G SA, R MA S f t Dsi t G nrt no r- e f tb d i

tc ic De ie Co r i a in i sr u i n S se .I e t v c o d n t n Dit b t y t ms n:Pr c e - v o i o o e d i g 0 a g n i e rn y t ms C n e e c n P we — n s o 2 01 L r e E g n e i g S se o f r n e o o rEn f

1 方案 设计

1 1 系统 功 能 .

的经验 关 键 词 :制粉 系统 ; 化 控 制 ; 优 DCS ;自动 控 制 中图 分 类 号 :T 3 K9 文献标志码 : B

高井热电厂 1 0号制粉控制系统选用石家庄天能科 技有 限 公司 的 ME S0 6中储式制粉全程优化控制系统 , C 20 实现对制 粉 系统的启动 、 稳态运 行 和停止 过程 的 全面控 制。其采 用模糊 控制 、 神经 网络控制和专家 控制等 现代控制 技术 , 通过对 系统 工况 的辨识分析 , 针对 制粉 系统 不 同的工 况采 用不 同的控 制 策略 , 并实时优化系统控制 目标 , 保证制 粉系统始 终处于最佳 工况稳定经济运行 , 从而 降低制粉单耗 。 1 稳 态控 制部 分 ) ①降低系统能耗 , 球磨 机长 期稳定 运行 在最 佳工 况 和 使 最佳煤负荷状态 , 降低制粉耗 电量 。 ②通 过对 风门开 度 和给煤 量 的调节 , 实现 对制 粉 系统 风 量 、 温、 煤机 负荷 的全工况 控制 , 过将 给煤量调 节引入 风 磨 通 到磨 煤 机 风量 、 温 的控 制 系 统 中 , 证 系 统 制 粉 的 均 匀 性 和 风 保

炉工工作总结

炉工工作总结

作为一名炉工,我深知这份工作的重要性和挑战。

在炉工的工作中,我们需要

负责炉子的操作、维护和保养,确保生产过程中的顺利进行。

在这篇文章中,我将总结一下我在炉工工作中的经验和体会。

首先,作为一名炉工,我必须要对炉子的操作非常熟悉。

这包括了炉子的启动、停止、温度调节以及炉内物料的装卸等操作。

在操作炉子的过程中,我必须时刻保持警惕,严格按照操作规程进行操作,确保炉子的安全运行。

其次,炉工的工作还需要对炉子进行日常的维护和保养。

这包括了清洁炉子、

更换耐火材料、检查炉子的各项设备等工作。

只有保持炉子的良好状态,才能确保生产过程的正常进行。

除了对炉子的操作和维护,作为一名炉工,我还需要具备一定的技术水平和解

决问题的能力。

在炉子出现故障或异常情况时,我必须能够迅速发现问题所在,并采取相应的措施进行处理,以避免对生产造成影响。

总的来说,作为一名炉工,我深知这份工作的重要性和责任。

我将继续努力学习,提升自己的技术水平,不断完善自己的工作能力,为生产的顺利进行贡献自己的力量。

希望通过我的努力,能够为炉工这个岗位增添一抹亮色。

磨煤机运行存在的问题及处理措施

磨煤机运行存在的问题及处理措施摘要:中速磨机振动的原因很多,一般有几点:磨机会切断煤;煤炭磨坊;磨煤机里有大量的垃圾。

减速器和滑动轴承损坏;严重磨损;调节磨削压力不平衡。

中速磨机振动发生,原因各不相同。

结合目前煤矿厂房的振动情况和单一火力发电厂的个人经验,从运行角度来看,出现解体的一些原因。

关键词:磨煤机;水煤浆;筒体;入料溜管;滚筒筛引言随着中国电站的快速发展,行业发展趋向于大规模、专业化、高效的发展,因此锅炉的安全使用标准也越来越严格。

锅炉作为电站运行过程中最重要的设备,是直接决定企业生产效率的因素,锅炉设备的安全使用也是人们生活的最佳保障。

山西作为中国煤炭大省,利用煤矿发电的企业并不多,不仅要为当地居民的生计负责,而且要影响相关企业用电的正常运行,这就要求电力生产者不仅要保证供电安全,还要根据发电量的变化需求。

存在上述实际问题,要求锅炉必须有滑动工作,并具有很高的负荷适用性,此外,锅炉内部的负荷必须及时调整,以满足使用标准。

1中速辊式磨煤机的结构磨机主要由两部分组成:磨机下壳和上粉煤分离器。

煤磨机壳体部件主要包括:垂直行星减速器螺旋齿轮、磨砂环和喷砂环、磨砂和出煤管等。

煤粉分离器的零件和部件主要由分离器壳体、旋转门、内螺母、粉末背板、旋转门操作员和粉末孔组成。

该型煤磨机的结构特点是:ZGM型中速煤磨机的主轴不围绕转向轨中心旋转,有利于改善运行条件,提高转向稳定性,提高磨削效果;砂轮在水平位置上有一定程度的自由度,可以摆动,可以自由调节水平方向的砂轮位置,这是砂轮最大的特点。

垂直方向的打磨允许有足够的偏移,以避免负载过重的系统;磨削对应于磨削圈(盖)的截面形状,木炭始终与磨削圈和磨削圈接触,以保持良好的磨削效果;磨机直径大,滚动阻力小,有利于提高磨机功率,降低磨机单位用电量;三台磨机的负荷直接转移到基础上,磨机体不能承受负荷,提高了磨机的稳定性;采用高启动扭矩电动机和高精度传动齿轮,噪音低,传动稳定,安全可靠;磨削件(盖板和磨削件)的使用寿命长可达8000~12000h。

600MW火电厂制粉系统解析

• 为保证磨煤机的一次风流量与磨机的出煤量之间保持线形关系。磨煤 机输出的风煤比必须保持恒定,而风煤比在很大程度上取决于磨机内 的装煤量。为了更为精确地测量磨煤机的筒体料位,以便调节给煤机 转速,使磨煤机筒体料位保持在基本稳定的水平进而保证磨煤机出口 风煤比的恒定,在磨煤机已建立初始料位后料位测量系统可自动切换 为压差测量的方式。该方式的工作元件是三根伸入磨煤机筒体的压缩 空气的探管。探管系统利用的是低速喷射气流的原理,流量控制器维 持测量管内有一低速气流,管中的压力取决于管外流体的比重,当“ 液面”不是处于大气压下而是在正压容器内,那么可采用压差测量流 体“液面”的高度。磨煤机的两侧端部有三根压缩空气管用来以差压 的原理测量筒体料位称为料位差压管,其中一根探管(基准料位管) 置于粉状燃料之上,另两根(高、低料位管)的开口置于螺旋输送器 的里侧,高低料位管与基准料位管之间的压差代表了上下探头之间的 平均煤粉浓度(即料位),测量系统为保证每根探管的的通畅,防止 阻塞,设置了一套专用的压缩空气料位管吹扫系统,定时对磨煤机料 位管进行清理和吹扫。

墙

墙

A4 A3 A2 A1

F4 F3 F2 F1

磨煤机风量控制系统

•

料位的调整

•

1)磨负荷与风量的调节

• 磨分离器出口的一次风与煤粉之间的质量之比称为磨机的 风煤比,该量表征了对于本型号的双进双出球磨在额定的

转速下,携带单位质量的煤粉需要的一次风的总质量。风

煤比对于双进双出球磨来讲是负荷调节中的重要参考数据

• 因为这两个回路是对称而彼此独立的回路,具体操作时可 使用其中一个或同时使用两

• 个回路。在低负荷运行状态下,可实现半磨运行。

螺旋输送装置

• 磨煤机对煤的破碎作用是依靠磨煤金属元件对煤的撞击、挤 压及研磨作用来实现的。磨煤机采用耐磨锰钢钢球,直径为 φ50-80mm。

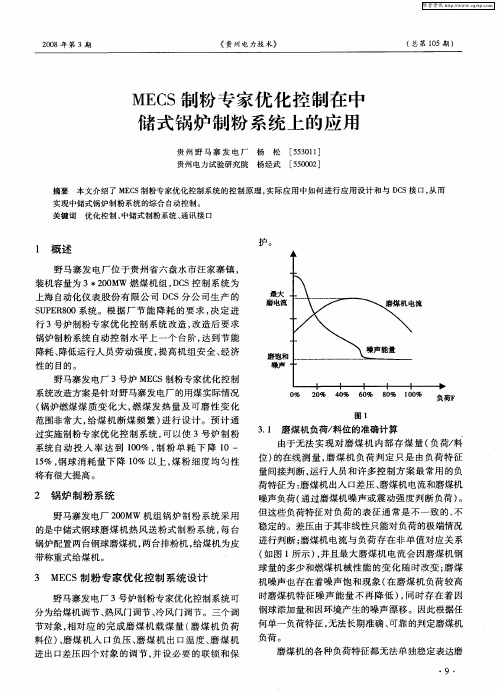

MECS制粉专家优化控制在中储式锅炉制粉系统上的应用

0 2% % 0

4% 0

6% 0

8% 0

lO O %

负荷F

过实施 制粉 专家 优 化控 制 系统 , 以使 3号 炉 制粉 可 系统 自动 投 入 率 达 到 10 , 粉 单 耗 下 降 l 0% 制 O一 1% , 5 钢球 消 耗 量 下 降 1% 以上 , 粉 细度 均匀 性 0 煤 将有很 大提 高 。

降耗 、 降低 运行 人 员 劳 动强 度 , 高 机 组 安全 、 济 提 经

性 的 目的。

磨饱和 噪声

野 马寨 发 电厂 3号炉 ME S制粉 专家 优化 控 制 C 系统 改造方 案是 针对 野 马寨发 电厂 的用煤 实 际情况 ( 炉燃煤 煤 质 变 化 大 , 煤 发 热 量 及 可磨 性 变 化 锅 燃 范 围非 常 大 , 给煤 机 断 煤 频 繁 ) 行 设 计 。预 计 通 进

时磨煤机特征 噪声 能量不再降低 ) 同时存在着 因 , 钢球 添加 量 和因 环境产 生 的噪声 漂移 。因此 根据任 何单一负荷特征 , 无法长期准确、 可靠的判定磨煤机

负荷 。

节对象 , 相对应 的完成磨煤机载煤量 ( 磨煤机 负荷

料位 ) 磨 煤 机 入 口负 压 、 煤 机 出 口温度 、 煤 机 、 磨 磨 进 出 口差 压 四个对 象 的调 节 , 设 必 要 的 联锁 和保 并

负荷 和差压 间在线 运 行 过 程 中的 相互 校 正 , 服 了 克 单一表 征量 的非线 性 和钢球 添加 量和煤 质 的磨 负 荷

人新 的工 况下稳 定 运行 。 3 3 磨煤 机 出 口温度 控制 .

磨煤 机 出 口温度 控制 系统 能根 据制 粉系 统 的启

动、 运行 、 停止等 不 同工况 , 制 磨 煤 机 出 口温度 在 控

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#5 炉磨煤机制粉专家控制系统工作总结台州发电厂设备部1 概述我厂#5机组为国产135MV机组,其制粉系统采用2套中储式球磨机制粉系统。

该机组于2004年底大修时安装和利时MACSII集散控制系统。

但在DCS系统中没有成熟的中储式球磨机制粉控制系统,制粉系统还是维持人工操作,制粉系统效率得不到提高。

而制粉系统如实现智能专家控制将能够自动寻找制粉系统最佳工况,它能保证制粉系统最大化的迫近最佳工况,它能够在运行中根据煤质变化及各种参数的变化自动寻找制粉系统的最佳差压,最佳出粉量(与给煤机给煤量对应,煤质等条件变化时此值会相应变化)等,减轻人员劳动强度,并且使煤粉的细度均匀性提高,同时也使制粉效率大大高于人工操作。

2005年5月份我们利用机组小修的机会,对制粉系统的控制进行了制粉系统专家控制系统的改造,将磨煤机的自动控制放在独立于DCS S统的专门控制站上实现,这样在修改磨煤机控制方案及调试时丝毫不影响DCS系统的运行,经过近一个月的调试,系统于七月十日投运,经与以前的统计数据比较,证明#5炉磨煤机系统在投入制粉专家控制系统后各方面指标都有提高,特别是制粉出力大大高于人工操作。

2 磨煤机自动控制系统现状我厂磨煤机制粉系统的控制一直采用人工手动控制, 目前国内中储式制粉系统的制粉系统成功投入自动运行的案例不多,在省内更是没有。

3磨煤机制粉专家控制系统改造方案A)制粉系统控制存在的难点自上世纪80年代起,国内许多单位即开始图1:磨负荷与磨出入口差压关系曲线机电流和磨煤机噪声负荷(通过磨煤机噪声或了对中储式制粉系统实施自动控制的研究工作, 但进展缓慢。

许多控制方案只能在短时 间内实现自动控制,无法长期可靠运行。

其难点主要表现为: a )多控制变量的强耦合特点:中储式制粉系统是由球磨机、粗粉分离器、细粉分离器、排粉机、和相应连接管道组成的复杂的气固二相流系统,其风压、 存在着强烈的耦合关系,对其任意参量的调节,都会对其它参量产生强烈的影响;b )有限的调节手段:制粉系统需要对磨煤机入口负压、出入口差压、出口温度、磨煤 机负荷进行调节,一些系统同时还要求对磨煤机电流、 排粉机电流等指标进行控制,但 控制手段一般只有热风门、循环风门(或温风门、冷风门等)和给煤机转速等有限的调 节手段,在许多情况下由于风门开到极限,或执行机构故障,使某些调节手段退出调节, 造成较少的调节手段完成较多的控制目标的局面。

在理论上是无法同时满足所有控制要 求的。

这就要求对所有被控指标进行权衡, 给出可实现的优化控制指标,达到各种工况 下的最佳控制;C )强烈的非线性特征:在制粉系统中几乎所有的执行机构都存在非线性。

由于气固二 相流的湍流效应,使磨煤机出入口差压与磨煤机实际负荷呈现出强烈的稳态非线性回滞 特征(图1所示)和动态的大迟延特性。

这也是以往用给煤量控制差压的控制系统无法 稳定的原因;d )不一致、非稳定的磨煤机负荷特征表达:由于无法实现对磨煤机内部存煤量(负荷) 的在线测量,磨煤机负荷判定只是由负荷特征量间接判断, 运行人员和许多控制方案最 常用的负荷特征为:磨煤机出入口差压、磨煤震动强度判断负荷)。

但这些负荷特征对负荷的表征通常并不是一致的、稳定的。

差压 由于其非线性只能对负荷的极端情况进行判断; 磨煤机电流与负荷存在非单值对应关系(如图2所示),并最大磨煤机电流会因磨煤机钢球量的多少和机械性能的变化随时改 变;磨煤机噪声也存在着噪声饱和现象(在磨煤机负荷较高时磨煤机特征噪声能量不再 降低),同时存在着因钢球添加量和因环境产生的噪声漂移。

因此根据任何单一负荷特 征,无法长期准确、可靠的判定磨煤机负荷;风温、气流和煤流 图2:磨负荷与磨电流、磨噪声关系曲线e)多因素产生的复杂的时变性:制粉系统是一个典型的时变系统,煤质的可磨性、挥发性、含水量,四季煤温和风温的不同,机组负荷造成的风温和风压的改变,磨煤钢球量的改变,机组维修过程中对制粉系统的维护和改造,都会使制粉系统的特征参量和特性发生变化。

固定不变的控制参量无法使系统长期稳定的运行。

由于以上制粉系统控制难点的存在和相互影响,使多数制粉系统控制方案无法实施,或实施一段时间后,控制品质下降,而无法继续使用。

2、制粉系统专家控制系统所采取的措施:基于制粉系统的以上特性,不可能简单的单回路或几个单回路耦合就实现对如此复杂系统的可靠控制,因此在实际控制系统中,采用了三层控制方式。

如图3所示。

此3层分别为:图3:系统总体控制方式图其中:模糊解耦控制层:对各个被控变量实施模糊控制并通过解耦器和调节控制器控 制被控系统执行机构;解耦系数控制层:根据系统工况辨识和专家知识库,调整模糊 耦合器的耦合系数;系统优化控制层:根据系统实时数据和历史数据,对系统控制性 能分析评估,计算出对应于当前系统的最佳控制定值。

具体实时方法为: a )利用图形化模糊控制专用软件组成全面的模糊控制系统:现代模糊控制理论是将人类控制经验和思维方式数学化,并予以实施的控制手段。

它控制灵活,对于复杂的 系统控制具有特殊的优越性。

但是由于其理论上的难度和知识库、推理机编写的复 杂,给系统的设计、调试和维护带来许多不便。

为此本系统采用MECS 控制软件包,将模糊控制方法简化为图形化组态,使其简单、直观、形象,将复杂的知识库统的设计、组态、调试简图4单易行。

很好地实现对各 种工况的判别和优化控制; :通过对制粉系统风门开度和给煤量的调节,实现对制粉系统风量、风温、磨煤机负荷的全工况控制。

与传统调节不同,本系统采用解耦方 式完成给煤量、风量、风温调节,并根据制粉系统现实工况调整耦合系数,保证了 在所有工况下系统制粉均匀和风温平稳。

和推理机过程图形化表 达,在线直接组成控制组态。

使复杂的模糊控制系 I PCi「st.©!.I 模糊化接口b )全方位的变参量解耦控制控执行机构的预估输出值,模C ) 给煤量预估控制:由于各个火 电厂所用燃煤煤质波动较大, 制粉系统的实时制粉能力起 伏较大,影响系统控制稳定 性。

利用预估控制器,给出被图5:磨煤机给煤量控制原理图d) e)糊调节器在此基础上细致调节。

而系统状态分析器则根据实时运行数据及历史数据分析计算而得到解耦器的各个调节回路的当前耦合系数。

系统结构见图5。

在此结构中给煤指令由预估控制器、系统状态分析器、参数控制回路共同确定,其 算法模型如下:F (x )=f (预估)*f (作用量)*f (负荷、差压、温度)此模型中的函数都是基于矩阵的函数式,给煤机指令最终受到预估值、系统状 态系数、负荷、差压、温度等的综合控制,它们联合决定制粉系统的出力,使制粉 系统能够在最大出力下稳定运行而不发生堵磨事故, 当系统运行特性变化后给煤机指令能够及时得到调整使系统始终维持优化运行。

磨煤机负荷的模糊判别和计算:磨煤机的各种负荷特征都无法单独稳定表达磨煤机 的负荷水平,在控制系统中采用模糊识别技术,拟合出综合磨煤机负荷量,并将磨 煤机最大磨电流对应负荷定义为 50%通过磨煤机电流负荷、噪声负荷和差压间在 线运行过程中的相互校正,克服了单一表征量的非线性和钢球添加量和煤质的磨负 荷测量影响,保证负荷测量的长期稳定,准确。

采用神经网络技术增加系统的自学习功能:由于系统存在时变性,因此控制系统需要对控制参量进行在线整定,因此我们将制粉系统与其控制系统,整体看作随这些控制参量变化的系统。

逐步在确定的范围改变这些参量,并以系统的稳定性、长期制粉效率、和偏差大小为标准,采用再激励学习控制机制对这样的变化进行取舍,使系统不断优化。

f)系统模糊协调控制:中储式球磨机制粉系统是一个极其复杂的多变量输入输出系统,运行中需要维护磨入口风压、磨出口温度、磨出入口差压、磨负荷等参量的稳定,需要多个风门和给煤量配合完成。

因机组负荷和煤质的不同,系统运行状态可分为多种特征工况,不同特征工况对应不同的特征调节方式,利用模糊逻辑,分析实际系统相对各种调整工况的所属关系,综合出实际的调节方式,可使系统在任何工况下实现平稳控制。

另一方面,制粉系统的任意执行机构的变化,几乎影响所有被控参量,这就需要计算每个被控参量对个执行机构的耦合参数,在控制中各执行机构的谐调动作,保证调节某一参量时,对其他参量影响最小。

制粉系统智能专家控制系统具备以上控制功能,通过在线系统工况分析和耦合系数计算,可实现稳定的多变量输入输出系统控制。

g)系统优化控制:中储式制粉系统为多变量控制系统,风量、风温受锅炉负荷和环境的影响,煤质、钢球量也经常改变,所以该系统是一工况变化系统。

对于不同工况,系统的控制目标不尽相同,要根据不同的工况对系统最佳控制目标进行分析计算。

其最佳控制标准为:系统参量控制稳定,温度、风压在正常范围、制粉出力最大,制粉系统压力冷风风量较小,制粉粒度满足要求。

为了解决既方便组态调试及方案的修改,又在这些修改的过程中不能影响机组的安全运行,同时又能有很高的可靠性以降低现场维护人员工作量,结合制粉系统 是一个慢速系统的特性, 我们利用 DCS 系统的硬件件可靠性高和开放性的特点, 确 定控制指令的输入输出执行由 DCS 系统实现,而设置一台控制站 (一台通用计算机) 通过与 DCS 系统通讯取得制粉系统各个参数, 在控制站内完成计算后再将控制指令 通过通讯返回给 DCS 系统执行。

这样的系统结构带来如下好处: 1)不占用 DCS 系 统运算资源,由于算法都是在控制站内完成后送给DCS 系统的,DCS 系统内不需作任何运算,对 DCS 系统来说很安全; 2)操作界面统一,因控制站只完成控制运 算,最终的输入输出还是由 DCS 实现,操作也是设置在 DCS 系统的操作员站上, 这样可以保持操作风格的统一; 3)现场维护工作量很小, 由于增加的硬件只有两个 噪声探头和一台控制站,硬件数量少同时又是通用的设备,可靠性高几乎不需要维 护; 4)修改控制组态算法方便,由于此控制站独立于DCS 系统存在,所以在修改算法及参数时不会影响其它设备的正常运行,同时可以随时在控制站内增加新的算 法功能;5)便于实现高级功能,现代的控制技术发展日新月异,而DCS 系统提供的算法都是一些经典的算法模块,用于实现智能寻优、神经网络、模糊控制等新的 控制算法时非常困难甚至做不到,即使实现了也非常复杂占用系统资源严重,而使 用此结构则可以随心所欲的增加各种控制算法,系统资源占用不会有明显变化。

改造后系统的技术特点实施全工况优化控制方案,在任何工况下均可实现自动控制。

根据系统运行工况,实现该工况下的最优控制。

利用系统自学习功能,监视系统特性的变化,保证在系h) 嵌入 DCS 系统的嵌入式结构:a)统因煤质、钢球量、磨煤机本体发生变化时,保持对系统最优的控制品质,自动投入率达100%。