转向纵拉杆、转向垂臂、球头销强度校核

2020年关于转向纵拉杆、转向垂臂、球头销强度校核规范(新)

关于转向纵拉杆、转向垂臂、 球头销强度校核规范(设计参考)一、转向传动机构设计总体要求转向垂臂、转向节臂和梯形臂由中碳钢或中碳合金钢如35Cr 、40、40Cr 和40CrNi 用模锻加工制成。

多采用沿其长度变化尺寸的椭圆形或矩形截面以合理地利用材料和提高其强度与刚度。

转向垂臂与转向垂臂轴用渐开线花键联接,且花键轴与花键孔具有一定的锥度以得到无隙配合,装配时花键轴与孔应按标记对中以保证转向垂臂的正确安装位置。

转向垂臂的长度与转向传动机构的布置及传动比等因素有关,一般在初选时对小型汽车可取100~150mm ;中型汽车可取150~200mm ;大型汽车可取300~400mm 。

转向传动机构的杆件应选用刚性好、质量小的20、30或35号钢(低碳钢)的无缝钢管制造,其沿长度方向的外形可根据总布置的需要确定。

转向传动机构的各元件间采用球形铰接。

球形铰接的主要特点是能够消除由于铰接处的表面磨损而产生的间隙,也能满足两铰接件间复杂的相对运动。

在现代球形铰接的结构中均是用弹簧将球头与衬垫压紧。

横拉杆左右边杆外端的球形铰接应作为单独组件,组装好后以其壳体上的螺纹旋到杆的端部,以使杆长可调以便用于调节前束。

球头与衬垫需润滑,并应采用有效结构措施保持住润滑材料及防止灰尘污物进入。

球销与衬垫均采用低碳合金钢如12CrNi3A 、18MnTi 或40Cr 制造,工作表面经(高频常用)渗碳(慢时间长)淬火处理,渗碳层深1.5—3.0mm ,表面硬度HRC56—63,允许采用中碳钢40或45制造并经高频淬火处理,球销的过渡圆角处则用滚压工艺增强。

球形铰接的壳体则用钢35或40制造。

为了提高球头和衬垫工作表面的耐磨性,可采用等离子或气体等离子金属喷镀工艺。

二、转向纵拉杆、转向垂臂、球头销校核规范(一)纵拉杆校核规范纵拉杆应有较小的质量和足够的刚度。

纵拉杆的形状应符合布置要求,有时不得不做成弯的,这就减小了纵向刚度。

拉杆用20、30或40钢无缝钢管制成。

某重卡公司自卸车转向横拉杆强度校核

下 。白卸车用于建筑工地 、矿 区等路况非常恶劣的 沿 轴 向方 向 的拉 力和 压力 ,且呈交 变状 态 。对 于左

地方 ,而且超 载 严重 ,导 致横 拉杆 的 工作环 境 比其 舵 转 向的汽 车 ,横 拉 杆在左 转 时受压 ,在右 转 时受 它车 型都 要恶劣 ,其 安全 系数 也应 比

Re n Ho ng d o n g, An S h o u we i

( S h a a n x i H a n De Ax l e C o . , L t d . , s h a n n x i x i ’ a n 7 1 0 2 0 1 )

Abs t r a c t :Th e t h e c o n c l u s i o n o f t h i s a r t i c l e s h o w s c u r v i n e s s wo r k e n v i r o n me n t i s t h e ma i n c a u s e t o l e a d s t e e r i n g t i e r o d b e n di n g d e le f c t i o n ,whi c h i s v e r i ie f d vi a a n a l y z e f o r c e o n s t e e r i n g t i e r o d b y c a l c u l a t i n g c r i t i c a l f o r c e& m a x. f o r c e o n s t e e r i n g t i e r o d a n d c h e c k s a f e t y f a c t o r .

向失控 ,威 胁 驾驶 员和行 人 的人 身安 全 ,因此横 拉 的偏转 。横 拉杆 通过 与转 向梯 形 臂的球 形铰 接 联接

拖拉机转向系统的调整

拖拉机转向系统的调整拖拉机出厂前,转向系统的各个间隙都已调整正确,通常在使用时不需要调整。

当使用一段时间或在保养时,应对以下部位进行检查和调整。

一、前轮前束的检查调整由于拖拉机在使用过程中,轮毂轴承和横拉杆球头会逐渐磨损,达到一定磨损量后,将使前轮前束发生变化,影响方向操纵的稳定性,使轮胎和转向机件产生不正常磨损,因此,应定期检查调整前轮前束。

调整方法为:将拖拉机停放在平地上,方向盘居中位置(将方向盘从最左位置转到最右位置,并记下方向盘所转的圈数,然后从最右位置退回上述圈数的一半,既是方向盘的居中位置),分别调节左右拉杆接头长度(此时一边转向拉杆的伸长量等于另一边转向拉杆的缩短量),在前轮轴线同一高度上且从轮胎宽度的中间处,测量两前轮前端和后端的距离,使其差值在3~15 mm范围内。

二、前轮轴承间隙的检查调整正常前轮轴承轴向间隙为0.05~0.15 mm,在使用过程中,因轴承磨损,间隙增大,如不及时调整,轴承容易损坏。

检查时,先使前轮离开地面,按前轮轴线方向推移,看其活动量大小,如果移动量达到4 mm时就应进行调整。

调整时,应将前轴支起,使前轮轴承不受负荷,拆下轮壳盖,拔下开口销将螺母拧紧,然后退回1/6~1/5圈,最后装好开口销,再装上轴承盖即可。

三、机械转向系统的检查调整在拖拉机方向盘使用过程中会有磨损,当方向盘自由行程超过30°时,就应进行调整。

调整前,应首先检查前轮轴承、转向主销与衬套间的间隙,若间隙过大应予消除。

检查纵向拉杆、转向垂臂和转向节臂是否变形、松动,如有应予消除,然后再进行如下调整。

1.球头销与座配合的调整。

前后移动纵拉杆,如有明显的晃动,说明其配合间隙过大,应进行调整。

调整时先取出开口销,再将密封盖拧到底,然后退回1/4~1/2圈,这时球头销应能转动自如,然后装回开口销。

2.转向器轴止推轴承的调整。

止推轴承间隙大将引起转向器轴的轴向窜动,检查时用手握住方向盘,并沿轴向推拉,当轴向间隙过大时,就拆下方向盘,松开锁紧螺母,再拧紧调整螺母,一边拧螺母一边转动转向器轴,当拧到没有间隙并有稍微的阻力时为止。

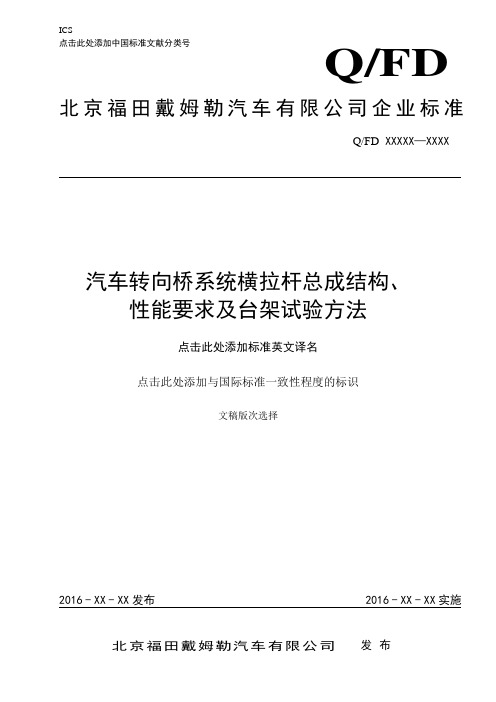

Q-FDA 010-2016汽车转向横拉杆总成性能要求及台架试验方法(最终版本)修订20160121——A

ICS点击此处添加中国标准文献分类号Q/FD 北京福田戴姆勒汽车有限公司企业标准Q/FD XXXXX—XXXX汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法点击此处添加标准英文译名点击此处添加与国际标准一致性程度的标识文稿版次选择2016-XX-XX发布2016-XX-XX实施目录前言 (III)汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法 (1)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 横拉杆零部件尺寸及结构要求 (3)4.1 球接头总成尺寸及螺纹 (3)4.2 横拉杆与球接头总成螺纹连接精度 (3)4.3 横拉杆总成紧固装置结构技术要求 (3)4.4 转向横拉杆卡箍螺栓螺母技术要求 (4)5 转向横拉杆总成装配技术要求 (4)5.1 装配技术要求 (4)5.2 横拉杆球头防尘罩装配密封要求 (4)5.3 横拉杆总成润滑介质要求 (4)5.4 外观及防护要求 (4)6 台架试验项目 (5)7 台架试验设备及条件 (6)8 台架试验方法 (6)8.1 球接头相关试验 (6)8.1.1 球接头总成最大摆角测定 (6)8.1.2 球接头总成摆动力矩T1测定 (6)8.1.3 球接头总成旋转力矩T2测定 (7)8.1.4 最大轴向位移量δ1测定 (8)8.1.5 最大径向位移量δ2测定 (8)8.1.6 球销锥面配合面积检测 (9)8.1.7 球接头总成球销拔出力 (9)8.1.8 球接头总成球销压出力 (9)8.1.9 球接头总成常温耐久性试验 (10)8.1.10 球接头总成高温耐久性试验 (10)8.1.11 球接头总成低温耐久性试验 (11)8.1.12 球接头总成泥水环境耐久性试验 (11)8.1.13 球接头防尘罩泥水环境耐久性试验 (12)8.1.14 球接头防尘罩臭氧环境耐久性试验 (13)8.1.15 球接头总成球销弯曲疲劳 (14)8.1.16 球接头总成盐雾试验 (14)8.2 转向直拉杆臂与转向横拉杆臂疲劳试验 (14)8.2.1 转向直拉杆臂疲劳试验 (14)8.2.2 转向横拉杆臂疲劳试验 (15)8.3 转向横拉杆总成相关试验 (16)8.3.1 转向横拉杆总成抗压强度试验 (16)8.3.2 转向横拉杆总成抗压试验 (16)8.3.3 转向横拉杆总成抗拉试验 (17)8.3.4 转向横拉杆总成拉压疲劳试验 (17)8.4 前桥转向系统试验 (17)8.4.1 前桥转向系统转向阻滞力检测试验 (17)8.4.2 前桥转向系统综合疲劳试验(等原顺法) (18)9 台架试验损坏判定标准 (19)10 转向横拉杆计算 (19)10.1 转向横拉杆强度计算 (19)10.2 转向横拉杆稳定性计算 (19)前言本标准是结合北京福田戴姆勒汽车有限公司中重卡研发经验和行业标准,对汽车转向横拉杆总成及其相关零部件的台架试验项目、试验方法、性能要求以及转向横拉杆计算方法进行明确规定而编写的企业标准。

二级维护作业内容

二级维护作业内容二级维护作业除完成一级维护作业项目外,结合小修对运行强度大的行驶、安全部件进行解体、清洁、润滑、检查和调整作业,并拆检轮胎,进行轮胎换位,对有故障的总成部件进行解体维修维护。

以达到改善润滑条件,减少机械件磨损,保证车辆技术状况良好,防止事故发生。

其主要作业项目:一、发动机、离合器1.检查机油压力,按里程更换机油,更换滤清器芯。

2.检查发动机燃油(燃气)供给管路,视情更换滤清器。

3.燃气发动机调整火花塞间隙。

4.检查发动机的工作状况,视情调整发动机点火正时或喷油正时。

5.检查水泵、风扇离合器、风扇叶片以及传动皮带的工作状况。

6.检查曲轴轴向间隙,视情调整气门间隙,紧固气缸盖、进排气歧管、消声器螺栓、螺母,并检查其衬垫完好状况。

7.检查离合器的工作状况,调整分离轴承间隙、踏板自由行程。

二、底盘部分1.检视变速器外部是否漏油,察听齿轮异响,并检查其操纵机构工作状况,视情更换润滑油,紧固螺栓、螺母。

2.检查传动轴轴承松旷情况,视需拆检万向节,润滑传动轴轴承、花键等。

3.拆检转向横直拉杆,对转向节、转向杆、垂臂、横直拉杆球头销进行检查(探伤)。

检查主销与转向节的配合情况,并进行润滑。

4.检查方向机和助力泵工作情况,调整方向盘的转动量、添加或更换转向液压油。

5.检查转向节轴径、螺纹的变形、磨损情况。

测量、调整前束。

6.拆检、清洁、调整和润滑前后轮毂轴承、制动凸轮轴。

检查制动蹄、磨擦片、回位弹簧,制动分泵的技术状况。

调整制动间隙、制动踏板的自由行程。

7.检查减速齿轮和轴承的技术状况,按规定更换齿轮油,坚固螺栓、螺母。

8.检查半轴和半轴套管的变形、松旷及花键、螺纹的磨损情况。

9.检查悬挂、平衡臂、气囊、减震器等机构的工作状况。

10.检查制动总泵。

检查空气压缩机、控制阀、继动阀、缓速器等制动装置及制动管路的密封及工作情况。

11.检查驻车制动器的工作情况。

12.检查车架、车身、座椅、车门损伤、变形情况,检查车内应急门、逃生窗等附属设施设备工作情况。

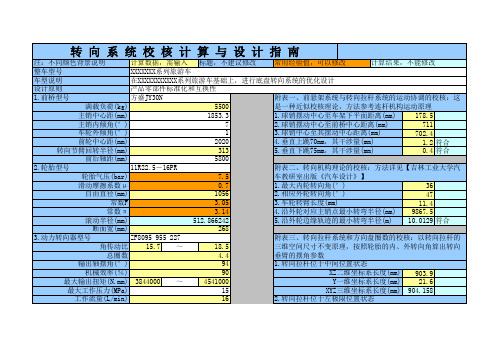

转向系统校核计算与设计指南

怠速(r/min)

600 ~

7.转向拉杆规格

φ42X8钢拔管

球头一总成型号 33R13-01066

球头一球销直径(mm)

球销沿其中心摆角(°)

球头二总成型号 3303E-059/060

球头二球销直径(mm)

球销沿其中心摆角(°)

8.方向盘半径(mm)

9.悬架型式

纽威ASB-140气簧

300

21 14 16 3600 500 1

转向系统校核计算与设计指南

注:不同颜色背景说明

计算数据,需输入 标题,不建议修改 常用经验值,可以修改

计算结果,不能修改

整车型号

XXXXXXX系列旅游车

车型说明

在XXXXXXXXXXX系列旅游车基础上,进行底盘转向系统的优化设计

设计原则

产品零部件标准化和互换性

1.前桥型号

方盛JY30N

附表一、前悬架系统与转向拉杆系统的运动协调的校核:这

268

3.动力转向器型号

ZF8095 955 227

附表三、转向拉杆系统和方向盘圈数的校核:以转向拉杆的

角传动比 15.7 ~

18.5

三维空间尺寸不变原理,按照轮胎的内、外转向角算出转向

总圈数

4.4

垂臂的摆角参数

输出轴摆角(°)

94

1.转向拉杆位于中间位置状态

机械效率(%)

90

XZ二维坐标系长度(mm) 903.9

转向节臂计算力臂(mm) 259.6

转向垂臂计算力臂(mm)

211

原地阻力矩换算到当量杆上的阻力(N) 12990.07

动力转向器输出到当量杆的拉力(N) 21233.17 符合

转向助力泵作用,方向盘的转动力(N) 31.09952

转向直拉杆球头销异常淬硬层原因分析

某 车型 直拉杆 总成 中的球头 销 在使 用 中发生 断 裂 ,因直 拉 杆 是 转 向 系统 中 重 要 的 保 安 件 ,该 总 成 的 失 效 将 对 整 车 质 量 带 来 无 法 预 测 的 后 果 。

此 次 分 析 的 失 效 球 头 销 牌 号 :45钢 本 文 通 过 对 失效球 头销 的宏 观、微 观 分析 ,发 现 断裂部 位 存在 异 常淬硬层 。 为此进 行 了模拟 试验 ,试验 结 果表 明 : 球 头 销 颈 部 异 常 淬 硬 层 与 该 部 位 存 在 原 始 裂 纹 有 关 ,因 此 导 致 了 球 头 销 失 效 。

面 ,其 微 观 形 貌 为 解 理 ,见 图 2;新 鲜 断 口 的 表 层 微 观 形 貌 为 沿 晶 ,次 表层 为 韧 窝 ,分别 见 图 3、图 4。

陈 旧 性 断 口

口

1 球 头 销 的 失 效 分 析 [2]

图 1 球 头销 颈 部 断 口形 貌

1.1 球 头 销 断 口 分 析 球头 销的断裂部 位在球头 下方的颈部 处 ,断 口宏

转向直拉杆球头销异常淬硬层原因分析/张 梅,张 平,冯继军 等

工 蒸 嘲 料

doi:lO.3969/j.issn.1005-2550.2011.01.020

转向宣拉 蜷头销异常淬硬鏖藤困鳕橱

张 梅 ,张 平 ,冯 继 军 , 黄 文 长 ,程 慧清

(1.东 风 商用 车 技 术 中心 工 艺 研 究 所 ,十 堰 442001; 2.东 风 商 用 车 公 司 铸 造 二 厂 ,十 堰 442050)

(1.Material Technology Institute of Dongfeng Commercial Vehicle Technical Center,Shiyan 442001,China; 2.The No.2 Foundry Plant of Dongfeng Commercial Vehicle Company,Shiyan 442050,China)

客车转向垂臂的设计与校核

车

技

术

与

研

究

No2 2 2 . 01 3 5

第2 期

BUS & CO ACH TECH N0Lo GY AND RES EARCH

客车转向垂臂的设计与校核

江 学东

( 门金龙 联 合 汽车工 业有 限公 司 ,福 建 厦 门 厦 3 12) 60 3

摘 要 : 绍客 车 转 向 系统 传 动 机 构 中 的转 向 垂臂 的 设 计 与 校 核 。 介 并给 出范例 。

JANG e d n I Xu - o g

(i e ig ogU i dA t t e n ut o Ld Xa n 6 0 3 C i ) )a nK n n n e uo i d syC . t, i (m L t mov I r , me 12 , hn 3 a

Absr c : h u h ri to uc st ed sg n h c i go ese rn ima lOo eb s/c a hse rn y - t a t T ea t o rd e e in a d c e k n nt te igp t n aT ft u n h h h o c te ig s s

m m

来 达到方 向盘转 向圈数要求 。同样 的转 向系统配置

混合 动力客 车时 , 向会 比较费 力 , 转 因为其发 动机 的转

速通 常 比较低 , 泵输 出压力不 高 , 向器 的输 出扭 矩 油 转 达不到最大值 。 时也 可以通 过缩 短转 向垂臂来增加输 这 出力 , 使转 向更轻便 [ 1 7。 - 8

用【 9 J 险断 面在垂 臂根部 , 图 2 。危 如 所示 , 危险截 面在 其 A A处 。根据第 三强度理论 , — 在危险截 面的最大应力 点

装配工艺简介—机器的组成和装配单元系统图

图7-10 总装配输送链示意图 1—板式链 2—减速器 3—调速电动机 4—桥式链

五、汽车总装配工艺过程举例

图7-11 拖拉机变速器倒挡齿轮装置简图

图7-12 齿轮箱部件装配简图

图7-13 滑动轴承、轴承套零件图及装配图

(1)飞机总装配中的螺纹联接

飞机总装配中,螺纹联接很多,既有一般的联接,又有特殊要 求的联接,对于关键部位的联接,都有拧紧力矩值的要求。 (2) 气制动系统的装配

飞机的制动系统直接关系着汽车的行驶安全。 (3) 转向系统的装配飞机的转向系统同样关系到汽车的安全行驶, 装配时应满足如下 工艺要求:

1) 转向盘紧固螺母先以气动扳手拧紧,再用扭力扳手进行复检。 2) 转向器的转向臂固定螺母,按规定的拧紧力矩用定扭力扳手拧紧,垂臂 与轴的标记应对准,误差不大于一个齿。 3) 转向纵拉杆球头销及转向横拉杆球头销装配时,紧固螺母要达到规定的 力矩值,并用开口销锁紧。

(1) 底盘翻转器 载货汽车的装配普遍采用先将车架反放在装配线上,

再翻转的工艺方案。 (2) 润滑油加油器 飞机总装配时,车上的发动机、变速器、后桥、转向 器等均需定量加注润滑油,因此需要有定量加油装置。 (3) 总装配输送链

总装配输送链是由高出地面的桥式链和与地面持平 的板式链等组成,如图7-10所示。

图7-8 底盘翻转器结构示意图 1—升降电动机 2—移动减速器 3—升降滚筒 4—横梁 5—平衡块 6—后悬

挂 7—翻转电动机 8—翻转减速器 9—翻转器后夹具 10—翻转器前夹具

11—前悬挂 12—调整位置定位器

图7-9 润滑油定量加油器 1一油缸 2一换向阀 3、5—调压阀 4—手动控制 开关 6—气缸 7—行程开关 8—上限位块 9—可

转向运动校核报告规范

目录1. 概述 (2)2.转向运动校核 (2)3. 转向运动分析结果及总结 (9)参考文献 (10)1.概述转向系是汽车上的重要总成,汽车在行驶过程中需要不断的变化运动方向,如果转向失控的话,将会造成严重的交通事故。

因此转向系统既是安全件又是关键件,在整车设计过程中,必须验证转向系统布置空间的合理性。

转向拉杆通过球铰与转向节臂连接,在前悬架的不断运动过程中,引起转向节臂、转向拉杆的不断运动,为了保证可靠转向,需要对转向运动进行分析。

下面对XX车型转向运动进行分析,对其空间布置进行校核。

2.转向运动校核根据转向器的相关参数,转向器的行程为xx mm,将此参数输入到包括转向器、转向拉杆及车轮的机构中,可得内外轮转向角(满载状态)分别为XX º、XX º。

2.1 转向盘与相邻部件间隙校核1)转向管柱下极限时转向盘与驾驶员座椅的最小间隙为158.5mm,如图1:图12)转向盘与组合开关护罩的最小间隙为5.0mm,如图2:图22.2 转向系统与仪表板系统间隙校核1)转向管柱下极限位置时转向电机与仪表板管梁的最小间隙为14.0mm,如图3:图32)转向管柱上极限位置时转向控制器与管梁上制动踏板安装支架最小间隙为10.9mm,如图4:图43)转向管柱上极限位置时转向控制器与管梁上管柱安装支架的最小间隙为5.6mm,如图5:图52.3转向系统与制动踏板总成、油门踏板总成的间隙校核:1)转向管柱上极限位置时转向传动轴固定螺栓与制动踏板臂运动过程中的最小间隙为16.0mm,如图6:图62)转向管柱上极限位置时转向管柱下安装支架与制动踏板支架最小间隙为18.3mm,如图7:图73)转向管柱下固定螺栓与制动踏板臂(初始位置)的最小间隙为10.5mm,如图8;图84)转向管柱下极限位置时转向管柱下安装支架固定螺栓与制动踏板臂(初始位置)最小间隙为16.9mm,如图9;图95)转向传动轴与油门踏板的最小间隙为33.1mm,如图10:图106)转向传动轴防尘罩与油门踏板安装支架最小间隙为6.1mm,如图11:图112.4 转向拉杆与周边间隙校核1)转向拉杆球头座与轮辋的最小间隙为29.2mm(上极限左转极限位置),如图12:图122)根据CAE的运动分析结果,转向拉杆与传动轴的最小间隙为64.9mm(上极限左转极限位置),如图13:图133)根据CAE的运动分析结果,转向拉杆与横向稳定杆的最小间隙为14.0mm(下极限左转极限位置),如图14:图142.5 转向系统与其他相关部件间隙校核1)转向器与动力总成的最小间隙为19.2mm,如图15所示:图152)转向管柱上极限位置时转向电机与空调诱风管的最小间隙为17.2mm,如图16:图162.6 转向管柱、转向传动轴及转向机输入轴夹角校核转向管柱调节角度为2.8°,设转向管柱与转向传动轴夹角为α,转向传动轴与方向机输入花键轴夹角为β。

对汽车操纵稳定性的影响因素分析及对操稳性的研究评价

#& % 前轴或车架变形导致汽车操纵失稳

由于车架是汽车的基础,它的变形会直接影响各部件的连 接及配合, 从而直接影响操纵稳定性。如果汽车前轴变形, 就会 改变主销孔的轴线位置, 使主销内倾角变大, 则外倾角变小, 反 之, 内倾角变小, 外倾角变大, 从而行驶时会产生转向沉重, 磨 胎和无自动回正的能力。

万方数据 # 来稿日期: (""+ # "% # (%

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++,

前悬架导向机构的几何参数决定前轮定位参数的变化趋 势和变化率。在车轮跳动时,外倾角的变化包括由车身侧倾产 生的车轮外倾变化和车轮相对车身的跳动而引起的外倾变化 两部分。在双横臂独立悬架中,前一种变化使车轮向车身侧倾 的方向倾斜, 即外倾角增大, 结果使轮胎侧偏刚度变小, 因而使 整车不足转向效果加大;后一种变化取决于悬架上、下臂运动 的几何关系,在双横臂结构中,往往是外倾角随弹簧压缩行程 的增大而减小,这种变化与车身侧倾引起的外倾角变化相反, 会产生过度转向趋势。 后悬架结构参数对汽车操纵稳定性的影响, 近似于前悬架的 “干涉转向” 。它是在汽车转向时,由于车身侧倾导致独立悬架的 左右车轮相对车身的距离发生变化,外侧车轮上跳,与车身的距 离缩短,内侧车轮下拉,与车身的距离加大。悬架的结构参数不 同, 车轮上下跳动时, 车轮前束角的变化规律也必然会不同。 前轮前束指汽车转向的前端向内收使两前轮的前端距离 小于后端距离。两车轮前后的距离之差, 称为前束值, 一般不大 于 Y X !(OO。其作用是消除由于前轮外倾使车轮滚动时向外分 开, 引起车轮滚动时边滚边拖的现象, 引导前轮沿直线行驶。 主销内倾角与后倾角由结构上保证, 在调整时难以改变。调 整时主要调整前轮外倾及前轮前束。前轮外倾随负荷的变化而变 化。当车辆转向时, 在离心力作用下, 车身向外倾斜, 外轮悬架处 于压缩状态, 车轮外倾角逐渐减小 ’ 向负外倾变化 * ; 内轮悬架处 于伸张状态,使得本来对道路向负外倾变化的外倾角减弱。从而 提高车轮承受侧向力的能力, 使汽车转向时稳定性大为提高。前 轮前束不可过大,若前束过大,会使车轮外倾角、主销后倾角变 小, 会使前轮出现摆头现象, 行驶中有蛇行, 转向操作不稳。 横向稳定杆常用来提高悬架的侧倾角刚度,或是调整前、后 悬架侧倾角刚度的比值。在汽车转弯时,它可以防止车身产生很 大的横向侧倾和横向角振动,以保证汽车具有良好的行驶稳定 性。提高横向稳定杆的刚度后, 前悬架的侧倾角刚度增加, 转向时 左右轮荷变化加大,前轴的每个车轮的平均侧偏刚度减小,汽车

汽车转向拉杆球头销性能要求及试验方法

QC/T 650-2000(200-07-07发布,2001-01-01实施)前 言本标准是根据全国汽车标准化技术委员会汽车行业标准制、修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所负责起草。

本标准主要起草人:刘旌扬、李宏、杨开屈、奚传森、朱惠全。

本标准由全国汽车标准化技术委员会负责解释。

中华人民共和国汽车行业标准汽车转向拉杆球头销性能要求及试验方法QC/T 650-20001 范围本标准规定了汽车转向拉杆球头销性能要求及弯曲疲劳试验方法。

本标准适用于汽车转向拉杆球头销。

2 试验项目弯曲疲劳试验。

3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸及热处理应符合图样和技术文件规定。

试验样品数量不少于3件。

4 损坏的判定4.1 球头销不能继续承受载荷;4.2 球头销表面出现裂纹。

5 性能要求样品经3×105次试验后,不得损坏。

6 试验方法6.1 试验设备试验台应有一个旋转装置,球头销可在静止的弯矩作用下旋转;或者球头销静止不动,而承受一个旋转的弯矩。

施加载荷的误差不超过2%。

6.2 试验条件a)将球头销按实际装车状态安装到试验台上;b)球头销绕轴线的摆差不大于0.2 mm;c)球头销弯曲频率不小于12 Hz。

6.3 弯矩的规定为了给球头销施加弯矩,在一定距离(力臂)处作用一个垂直于球头销轴线的力。

弯矩由下式确定:M=FL式中:M——试验弯矩, Nm;F——垂直于球头销轴线且通过球头中心的作用力,按汽车制造厂规定的额定负荷,也可按转向器最大输出转矩计算,N;L——球头中心至连接臂中心面的距离,m。

关于转向纵拉杆、转向垂臂、球头销强度校核规范(新)

关于转向纵拉杆、转向垂臂、 球头销强度校核规范(设计参考)一、转向传动机构设计总体要求转向垂臂、转向节臂和梯形臂由中碳钢或中碳合金钢如35Cr 、40、40Cr 和40CrNi 用模锻加工制成。

多采用沿其长度变化尺寸的椭圆形或矩形截面以合理地利用材料和提高其强度与刚度。

转向垂臂与转向垂臂轴用渐开线花键联接,且花键轴与花键孔具有一定的锥度以得到无隙配合,装配时花键轴与孔应按标记对中以保证转向垂臂的正确安装位置。

转向垂臂的长度与转向传动机构的布置及传动比等因素有关,一般在初选时对小型汽车可取100~150mm ;中型汽车可取150~200mm ;大型汽车可取300~400mm 。

转向传动机构的杆件应选用刚性好、质量小的20、30或35号钢(低碳钢)的无缝钢管制造,其沿长度方向的外形可根据总布置的需要确定。

转向传动机构的各元件间采用球形铰接。

球形铰接的主要特点是能够消除由于铰接处的表面磨损而产生的间隙,也能满足两铰接件间复杂的相对运动。

在现代球形铰接的结构中均是用弹簧将球头与衬垫压紧。

横拉杆左右边杆外端的球形铰接应作为单独组件,组装好后以其壳体上的螺纹旋到杆的端部,以使杆长可调以便用于调节前束。

球头与衬垫需润滑,并应采用有效结构措施保持住润滑材料及防止灰尘污物进入。

球销与衬垫均采用低碳合金钢如12CrNi3A 、18MnTi 或40Cr 制造,工作表面经(高频常用)渗碳(慢时间长)淬火处理,渗碳层深1.5—3.0mm ,表面硬度HRC56—63,允许采用中碳钢40或45制造并经高频淬火处理,球销的过渡圆角处则用滚压工艺增强。

球形铰接的壳体则用钢35或40制造。

为了提高球头和衬垫工作表面的耐磨性,可采用等离子或气体等离子金属喷镀工艺。

二、转向纵拉杆、转向垂臂、球头销校核规范(一)纵拉杆校核规范纵拉杆应有较小的质量和足够的刚度。

纵拉杆的形状应符合布置要求,有时不得不做成弯的,这就减小了纵向刚度。

拉杆用20、30或40钢无缝钢管制成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 1 页共 20 页

Mr

f 3

G13 ―――――(2) p

式中 f ——轮胎和路面间的滑动摩擦系数

G1 ——前轴负荷

p ——轮胎气压MPa

① 前轮处于中间直行位置 a、 从阻力矩算出纵拉杆球头连线的轴向力:按图纸布置,求出此连线至主销 的垂距,除阻力矩则为轴向力; b、 求出轴向力(即球头连线)至拉杆折弯处的最大垂距(力臂) ; c、 轴向力 力臂则为危险断面弯矩(内力) ; d、 求断面系数和断面积; e、 求弯曲应力(

b

M Fr Wz A

压

1199580 10597 181MPa 6202 854

a

M Fr Wz A

1199580 10597 205.8MPa 6202 854

205.8 正数拉力

右打方向盘,纵拉杆受压,最大压应力处为 a 点

b

M Fr Wz A

第 7 页共 20 页

式中 D ——纵拉杆横截面外径 42 mm d ——纵拉杆横截面内径 26 mm 得出:

Wz

4 3.14 423 6202 mm3 1 26 42 32

A

3.14 422 26 2 4

854 mm 2

e、危险断面应力 左打方向盘,纵拉杆受拉,最大拉应力处为 a 点

1199580 10597 181MPa 6202 854 M Fr Wz A

a

1199580 10597 205.8MPa 6202 854

第 8 页共 20 页

ns

s 式中 s ——屈服应力极限(查得 35 钢屈服应力极限为 305MPa) max

(1)按原地转向的阻力矩计算: ① 前轮处于中间直行位置

M r , Fr , M ,Wz , A 值如下所示:

a、 汽车在沥青或者混凝土路面上的原地转向阻力矩 M r

f 、 G1 、 p 值如下: f ——轮胎和路面间的滑动摩擦系数,一般取 0.7

G1 ——前轴负荷(满载时前轴负荷为 45000N)

s ,汽车理论推荐的安全系数值 1.7~2.4,这种工况取 合

f、求安全系数,这种工况取下限 1.7。

(2)按油泵卸荷油压或转向机卸荷油压计算 a、设定前轴转向节已被螺栓限位(相当于轮被卡住) ,而转向机还未限位。转 向机输出扭矩按油泵最大卸荷压力或转向机卸荷压力两者之中卸荷油压 最小值计算; b、 限位的极限位置,从图纸求出纵拉杆与垂臂的夹角,找到纵拉杆球头连线 相对转向机输出轴的垂距; c、 此垂距除输出扭矩则是轴向力; d、 求出轴向力(球头连线)至折弯处垂距(力臂) ,两者相乘则为弯曲力矩; e、 按上述办法求到合成应力和安全系数, ns 可取下限(1.7) ,甚至更小,但 必须大于 1.2; f、 若转向节没有被限位之前,或车轮没有被外力卡住,转向机已达到极限位 置,转向机输出轴(垂臂轴)已被限位,不管是油压卸荷或是机械式挡住, 垂臂已不可能将转向力传给纵拉杆,这时纵拉杆受力并不大,不必校核。 所以油泵或转向机卸荷的作用取决于它是在转向节被限位之后(指转向机

m ——模数 p ——花键联接许用挤压应力,取 80 ~ 120 MPa

(三)球头销校核规范 球头销常由于球面部分磨损而损坏,为此用下式验算接触应力 j :

j

F 25 ~ 30 MPa A

―――――(8)

式中 F ——作用在球头上的力

A ——球头承载表面在通过球心并与力 F 相垂直的平面上的投影面积

关于转向纵拉杆、转向垂臂、 球头销强度校核规范(设计参考)

一、转向传动机构设计总体要求

转向垂臂、转向节臂和梯形臂由中碳钢或中碳合金钢如 35Cr、40、40Cr 和 40CrNi 用模 锻加工制成。 多采用沿其长度变化尺寸的椭圆形或矩形截面以合理地利用材料和提高其强度 与刚度。 转向垂臂与转向垂臂轴用渐开线花键联接, 且花键轴与花键孔具有一定的锥度以得 到无隙配合, 装配时花键轴与孔应按标记对中以保证转向垂臂的正确安装位置。 转向垂臂的 长度与转向传动机构的布置及传动比等因素有关,一般在初选时对小型汽车可取 100~ 150mm;中型汽车可取 150~200mm;大型汽车可取 300~400mm。 转向传动机构的杆件应选用刚性好、质量小的 20、30 或 35 号钢(低碳钢)的无缝钢管 制造,其沿长度方向的外形可根据总布置的需要确定。 转向传动机构的各元件间采用球形铰接。 球形铰接的主要特点是能够消除由于铰接处的 表面磨损而产生的间隙, 也能满足两铰接件间复杂的相对运动。 在现代球形铰接的结构中均 是用弹簧将球头与衬垫压紧。 横拉杆左右边杆外端的球形铰接应作为单独组件, 组装好后以 其壳体上的螺纹旋到杆的端部,以使杆长可调以便用于调节前束。球头与衬垫需润滑,并应 采用有效结构措施保持住润滑材料及防止灰尘污物进入。 球销与衬垫均采用低碳合金钢如 12CrNi3A、18MnTi 或 40Cr 制造,工作表面经(高频常 用)渗碳(慢时间长)淬火处理,渗碳层深 1.5—3.0mm,表面硬度 HRC56—63,允许采用中 碳钢 40 或 45 制造并经高频淬火处理, 球销的过渡圆角处则用滚压工艺增强。 球形铰接的壳 体则用钢 35 或 40 制造。 为了提高球头和衬垫工作表面的耐磨性,可采用等离子或气体等 离子金属喷镀工艺。

第 5 页共 20 页

5.15下午

三、设计案例分析 (一)转向纵拉杆校核 以厦门金龙公交 XMQ6891G 转向纵拉杆强度校核为例进行案例分析 1、原设计案例资料

图 2-1 纵拉杆图

配 置

A.转向机

型 号

浙江世宝 SB8575D

参

数

油压力 14Mpa 时,输出扭矩大约 3100N.m; 油压力 10Mpa 时,输出扭矩大约 2300N.m; 油压力 7Mpa 时,输出扭矩大约 1600N.m。 最大工作压力 14Mpa

p ——轮胎气压( p =0.8Mpa)

代入式(2)

第 6 页共 20 页

0.7 450003 得出: M r 2490293.7 N.mm 3 0.8

b、原地转向纵拉杆所受的轴向力 Fr 根据转向装置图 2-2 所示,中间直行位置时,纵拉杆两端球铰中心连线刚好垂直于 转向节臂,纵拉杆的轴向力由以下公式计算,如下:

lmax =113.2 mm)

得出: M = 10597 113.2 =1199580 N.mm d、纵拉杆横截面弯曲截面系数 Wz 、纵拉杆截面积 A

4 D3 WZ 1 d D 32 ―――――(12)

A

D2 d 2

4

―――――(13)

二、转向纵拉杆、转向垂臂、球头销校核规范

(一)纵拉杆校核规范 纵拉杆应有较小的质量和足够的刚度。 纵拉杆的形状应符合布置要求, 有时不得不做成 弯的,这就减小了纵向刚度。拉杆用 20、30 或 40 钢无缝钢管制成。 1、 纵拉杆为直杆,可按压杆稳定校核,计算其受压时的纵向弯曲稳定性。根据《材料力学》 中有关压杆稳定性计算公式进行验算,如下所示。

a max

式中 e ——如图1-1所示(偏距)

h, b ——矩形截面的长边关的系数,查有关手册选取

弯、扭联合作用应力如图1-1所示,其最大合成主应力在a点。 转向垂臂与转向垂臂轴经渐开线花键连接, 因此要求验算渐开线花键的挤压应力和切应 力。渐开线花键联接常根据被联接件的特点、尺寸、使用要求和工作条件,确定其类型、尺 寸,然后进行必要的强度校核计算。计算公式如下:

p

2000T p zhg lg Dm

―――――(7)

式中 T ——转矩 (Nm)

——各齿间载荷不均匀系数,通常 =0.7~0.8

z ——齿数

hg ——齿的工作高度(mm) lg ——齿的工作长度(mm)

Dm ——平均直径(mm)

渐开线花键: Dm mz , hg m

第 4 页共 20 页

除满足上式外,球销弯曲应力 wan 应该满足: 销根部 wan FC / Wb

s ―――――(9) ns

式中 F ——作用于球头上的力

C ——球头悬臂部分的尺寸

Wb ——球销计算截面的弯曲截面系数

s ——材料的屈服极限

ns ——安全系数,取1.5

设计初期,球头直径D可根据表1-1中推荐的数据进行选择。 球头直径 D /mm 20 22 25 27 30 转向轮负荷 (双边) 球头直径 D 转向轮负荷(双边) /N(前轴负荷) 到 6000 6000~9000 9000~12500 12500~16000 16000~24000 表 1-1 球头直径 球头销用合金结构钢12CrNiB、15CrMo、20CrNi或液体碳氮共渗钢40Cr、35CrNi制造。 /mm 35 40 45 50 /N 24000~34000 34000~49000 49000~70000 70000~100000

Fr

Mr l1

―――――(10)

式中 l1 ——转向节臂的当量长度( l1 =235 mm) 得出: Fr

2490293.7 10597 N 235

图 2-2 转向装置图 c、纵拉杆最大折弯处所受弯矩 M

M Fr lmax ―――――(11)

式中 lmax 为纵拉杆折弯处到纵拉杆两端球铰中心连线的最大落差(由图 2-1 所示,

n

式中

2 EJ ―――――(1) Fl 2

n ——杆的刚度储备系数,即安全系数。一般取 1.5~2.5 F ——杆承受的轴向力

E ——弹性模量, E = 2 105 MPa

l ——杆长,按杆两端球铰中心间的距离计 J ——断面惯性矩

2、 纵拉杆为弯杆,则应计算弯曲应力和拉压应力,合成后校核强度。 (1)按原地转向阻力矩计算 按哥夫(Gough)经验公式: