模具生产工艺流程图精

注塑成型工艺流程图

注塑成型工艺流程图一、注塑成型的基本原理:注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。

二、注塑成型的四大要素:1.塑胶模具2.注塑机3.塑胶原料4.成型条件三、塑胶模具大部份使用二板模、三板模,也有部份带滑块的行位模。

基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。

2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。

3.衡温系统冷却.稳(衡)定模具温度。

四、注塑机主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作;1、依注射方式可分为:1.卧式注塑机2.立式注塑机3.角式注塑机4.多色注塑机2、依锁模方式可分为:1.直压式注塑机2.曲轴式注塑机3.直压、曲轴复合式3、依加料方式可分为:1.柱塞式注塑机2.单程螺杆注塑机3.往复式螺杆注塑机4、注塑机四大系统:1.射出系统a.多段化、搅拌性及耐腐蚀性。

b.射速、射出、保压、背压、螺杆转速分段控制。

c.搅拌性、寿命长的螺杆装置。

d.料管互换性,自动清洗。

e.油泵之平衡、稳定性。

2.锁模系统a.高速度、高钢性。

b.自动调模、换模装置。

c.自动润滑系统。

d.平衡、稳定性。

3.油压系统a.全电子式回馈控制。

b.动作平顺、高稳定性、封闭性。

c.快速、节能性。

d.液压油冷却,自滤系统。

4.电控系统a.多段化、具记忆、扩充性之微电脑控制。

b.闭环式电路、回路。

c.SSR(比例、积分、微分)温度控制。

d.自我诊断.警报功能。

e.自动生产品质管制、记录。

5、国内注塑机现有的品牌:1.国外品牌:巴顿德马格三菱日钢东芝等等;2.港台品牌:震雄全力发富强鑫舜展台中精机亿利达综纬丰铁百塑今机德润等等;3.国外品牌:海天海星海达海太海涛海地三元通用双马永泰王牌等等;五、塑胶材料塑胶材料可分为热固性和热塑性两种: 1.热固性塑胶:指不能重复使用之塑胶,其分子最终成体型结构。

IMD INS工艺介绍

INS薄膜剖面图

薄膜层 印刷层 粘结层 树脂层

GWM-PPT V2012.

一、工艺分析

工艺性能对比

关键性能 IMD/INS 喷漆

制造成本

高

中等

装饰效果

好

差

图案种类

多

中等

电镀

中等 好 少

水转印

中等 中等 中

本色

低 好 ——

环境清洁度要求

高

高

中等

高

低

环保性能 总体评价

好

差

差

差

好

装饰效果好, 金属质感装饰效

质感强

果差

装饰效果好

装饰效果一般

装饰效果好

环保

不环保

不环保

不环保

环保

现应用于中高 档产品

应用于低端车

现应用于中高 应用于中低端产 主要应用于外饰

档车

品

高光件

总结:通过各种性能对比,IMD/INS、电镀工艺是后期内外饰发展的主 流工艺,其他工艺替代威胁低。

GWM-PPT V2012.

汇报人:×××

二、基础规划及投资分析

2、膜片开发

公司名称

日本

NISSHA 三井

主要配套厂家 青岛海泰科、深圳华益盛、

天津丰田合成

上海通领

备注 ———— ————

德国 KURZ

深圳华益盛、威海海创

合肥有生产基地

韩国 LG

上海爱卓

————

结论:目前膜片开发的核心技术由国外少数公司掌握,故膜片只能依 靠国外采购进口(膜片开发技术难点1.高温高压下,保护层(薄膜层) 与油墨层的分离;2.高温高压下,油墨层与产品基材完整粘结。)

3 深圳市群达行精密模具有限公司

模具生产工艺流程图(精AA

模具制造工艺流程图 模具名称 模具编号 要求交模日期 计划第一次试模日期 模具设计人 工艺编制 生产计划制订 进度跟踪 生产准备检查 材料 图纸 镶件加工 计划 实际 铜公加工 计划 实际 生产准备检查 材料 图纸 CNC加工 计划 实际 铣方及孔加工 计划 实际 生产准备检查 材料 图纸 综合铣加工 计划 实际 EDM清角 计划 实际 配镶件 计划 实际 EDM加工 计划 实际 抛 光 计划 实际 生产准备检查 材料 图纸 铜公加工 计划 实际 镶件加工 计划 实际 生产准备检查 材料 图纸 生产准备检查 材料 图纸 深孔钻加工水孔 计划 实际 CNC加工 计划 实际 摇臂钻钻孔 计划 实际 EDM加工 计划 实际 配镶件 计划 实际 打磨、抛光 计划 实际 配滑块、配模 计划 实际 钻斜导柱孔,钻攻抽芯螺孔 计划 实际 总装、试模 计划 实际 备检查 材料 图纸 划线,加工吊环孔 计划 实际 凸台、镶件槽CNC加工 计划 实际 EDM清角 计划 实际 钻水孔、螺孔 计划 实际 配镶件 计划 实际 钻镶件槽螺孔 计划 实际 装镶件,配模芯、模板 计划 实际 钻司筒、顶针孔 计划 实际 扩司筒、顶针孔 计划 实际 铰司筒、顶针孔 计划 实际 CNC加工成型面 计划 实际 EDM加工 计划 实际 配模 计划 实际 抛光 计划 实际 铜公加工 计划 实际 生产准备检查 材料 图纸 推方、角铁加工 计划 实际 生产准备检查 材料 图纸 年 月 日 滑块 定模 动模芯 推方角铁 镶 件 铜公 铜公 镶件 铜公 镶件

电铸产品生产工艺流程

将出缸的模具和产品在回收液中上下移动3次

2-20、水冲洗 3.产品与模具 分离(脱模)

3-1、产品水洗

用清水冲洗 将脱离的产品用清水清洗

3-2、挂架

将产品挂在电镀挂架上

3-3、水洗

用清水冲洗

3-4、过纯水

在纯水槽中上下移动三次,

3-5、镀哑镍

放入哑镍槽中电镀30秒

3-6、水洗

用清水冲洗

3-7、过纯水

2-2、超声波清洗

将模具放入除腊水中开启超声波清洗1分钟

2-3、清水冲洗

用清水冲洗

2-4、电解

用电解水电解除油

2-5、水冲洗

用清水冲洗

2-6、吹干生产模

用电风吹干模具

2-7、屏蔽

用胶纸屏蔽生产模具的背面,

2-8、超声波清洗

将模具放入除腊水中开启超声波清洗1分钟

2-9、清水冲洗

用清水冲洗

2-10、电解

在纯水槽中上下移动

3-8、镀光镍

放入光镍槽中电镀180秒

3-9、过回收槽

3-10、水洗

用清水冲洗

3-11、镀铬

镀铬3秒

3-12、中和

3-13、水洗

用清水、QC

按客户要求全检

4-2、打孔

打定位孔

4-3、冲压

冲压成型

4-4、排版

用美纹胶在筛网上排版

4-5、上色

根据客户要求上色

4-6、抹油

把不需要油漆的地方擦去

4-7、QC

全检油漆是否擦干净

4-8、烘烤

用150度温度烘烤35分钟,将油漆烤死

4-9、贴背胶

贴合双面胶,根据客户的要求

4-10、QC

全检

4-11、包装

《冲压模具制造项目教程》项目二(流程图)

凹模3 下模座2

等高垫块

下模组件 3-2

螺钉-螺母 销钉连接

上凸模插入下凹模孔内

卸料板6

拆

凹模3

开

下模座2

螺

钉、 下模 销 主体 钉

连 接

车间有一般通用设备 和线切割机床

凸模和凹模配合精度 要求高 冲裁间隙≤0.132

(使用加工方法)

刨削、车削、淬火热处理、磨削、 线切割、研磨、黏结多凸模

凸模和凹模采用配合加工

统一基准线切割凹模和凸模 型孔和挡(导)料销

将各凸模黏结在固定板上

(顺序或基准)

刨削→钻穿丝孔→淬火热处理 →磨削→线切割→研磨→黏结

根据俯视图剖 切处在其他视 图找相应剖视

图

(1)固定板9和垫板10是用螺钉 -销钉安装在上模座11上 (2)落料凸模1和冲孔凸模20是 黏结在固定板9的孔中。 (3)导正销5是压入落料凸模1 的孔中 (4)橡胶8和卸料板6是用卸料 螺钉7浮动安装在上模

(1)凹模3和导料板17是用螺钉 -销钉安装在下模座2上 (2)固定挡料销4是压入凹模3 孔内 (3)始用挡料销机构21-22-2324设置在前导料板槽内

侧面往左推进

(2)条料刚冲出方孔 右边抵住固定挡料销4

(初始定位)

上模下行

卸料板6 受压向上 压缩橡胶

落料凸模1插入凹模孔 (1)导正销5插入条料已冲出 两孔(精终定位)。 (2)冲裁出制件,留在凹模孔 中,最后从下模底孔排出。 (3)条料套在落料凸模上。

冲孔凸模20插入凹模孔 (1)条料被冲出 两圆孔, 冲孔废料留在凹模孔中,最 后从下模座底孔排出 (2)条料套在冲孔凸模上

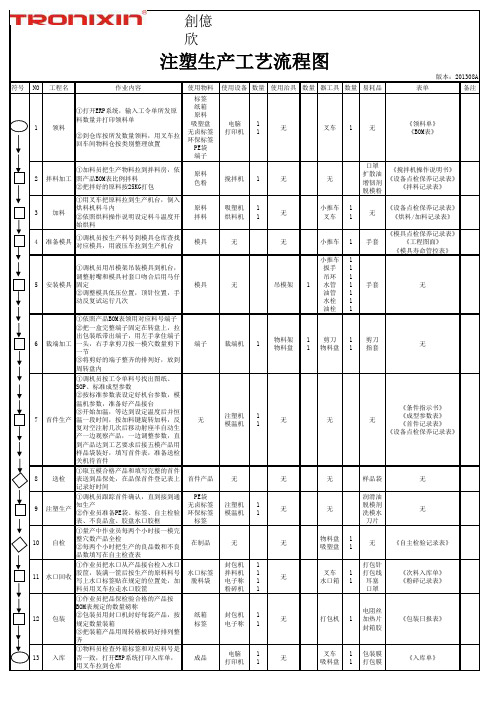

注塑生产工艺流程图

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

产品工艺流程图Flowchart(标准版)

产品工艺流程图Flowchart(标准版)*** 专案量产 FLOWCHART专案号:厂内代码:编客户名称图片工程1234567891011121314151617181920212223242526号料号工艺流程原资料下料冲刷1退火1浸浓油1成一冲刷2退火2浸浓油2成二冲刷3退火3浸浓油3成三冲刷4退火4浸浓油4成四冲刷5浸淡油1成五冲刷5浸淡油2成六冲刷6浸淡油3设备/60T冲冲刷线退火炉浓油线300T油压冲刷线退火炉浓油线300T油压冲刷线退火炉浓油线300T油压冲刷线退火炉浓油线300T油压冲刷线淡油线300T油压冲刷线淡油线300T油压冲刷线淡油线床机机机机机机辅助//冲刷吊夹钳浸油吊篮成一模具冲刷吊篮夹钳浸油吊篮成二模具冲刷吊篮夹钳浸油吊篮成二模具冲刷吊篮夹钳浸油吊篮成二模具冲刷吊篮浸油吊篮成二模具冲刷吊篮浸油吊篮成三模具冲刷吊篮浸油吊篮成三模具设备篮SUS 304///////////////////原资料0H/1Cycle0.80*401s/pcs1s/pcs1s/pcs1s/pcs1s/pcs Time/s pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs pcs(1 出8〕(1 出8〕(1 出8〕(1 出8〕(1 出8〕(1 出8〕(S)/PC(1 出8〕标准产/24000128000560001000000240012800056000100000036001280005600010000003600128000560001000000360012800010000003600128000100000036001280001000000能pcs/hr人力/1121112111211121111111111良率100.0%99.9%100.0%100.0%100.0%99.5%100.0%100.0%100.0%99.5%100.0%100.0%100.0%99.0%100.0%100.0%100.0%99.0%100.0%100.0%99.0%100.0%100.0%98.0%100.0%100.0%场所采买厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内厂内版次日期校正纪录A02021/2/28初版刊行A12021/5/17增加 CNC制程A22021/5/24调整 CNC等制程 C/TA32021/5/31调整下料,冲刷,浸油,退火等制程 C/T。

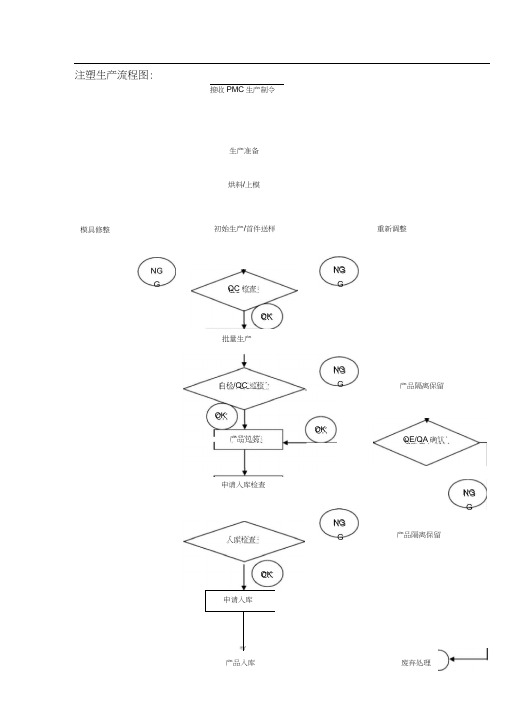

注塑成型工艺流程图

注塑生产流程图:

接收PMC 生产制令

生产准备

烘料/上模

模具修整 初始生产/首件送样 重新调整

QC 检查

OK

批量生产

NG

OK

OK

申请入库检查

自检/QC 巡检

NG

产品隔离保留

产品包装

QE/QA 确认

OK

入库检查

NG

NG

产品隔离保留

申请入库

理 f

产品入库

废弃处理

材料使用记录 材料干燥记录 成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如:

06 (年) 04(月) 10(日) 112(机器) 01(编号) 入

库记录表

入库反检记录表 产品废弃记录表

用到的表格有

001。

吸塑生产工艺介绍

从材料,模具,吸塑,冲压各环节认识吸塑产品的全过程2021年6月目录CONTENTS01吸塑流程图02常用材料的认识03模具的介绍04吸塑成型介绍05裁切包装吸塑流程图打样流程图量产流程图吸塑工艺流程图与实物试装产品图纸/实物制作/修改石膏模石膏模材料吸塑打样冲压裁切不合格合格铜模/铝模量产1成品检验包装冲切半成品检验吸塑工艺流程图吸塑成型入库吸塑原材料2材料的认识材料种类材料的判认材料特性12345聚对苯二甲酸乙二醇酯Polyethylene terephthalate PET聚苯乙烯PolystyrenePS聚丙烯polypropylenePP聚对苯二甲酸乙二醇酯PETG聚氯乙烯Polyvinyl chloridePVC吸塑常用材料透明度高,不易破边,属环保材料,可周转使用。

优点高度结晶的聚合物,表面平滑有光泽。

耐疲劳性,耐摩擦性,尺寸稳定性好。

性质成型温度:70-80℃ 冷却时间:14-20s 熔化温度:120℃开始溶化温度要求吸塑常用材料易破碎,根据温度不同会有发白现象存在,有同厂家颜色有差异。

缺点用于包装电子、五金、玩具、食品、化妆品、学习用品等。

用途吸塑常用材料2.PS的认识透明度高,不易破边,属环保材料,可周转使用。

优点拉伸强度可达60Mpa 以上,冲击强度小,耐磨性差,力学性随温度升高而变大,收缩率为0.4-0.7%。

性质成型温度:75-85℃ 冷却时间:14-20s 熔化温度:95-150℃开始溶化温度要求易破边,周使用率底,不同厂家生产的颜色有差异。

缺点用于包装电子、五金、玩具、食品、化妆品、学习用品等。

用途吸塑常用材料刚硬有韧性、抗弯强度高、抗疲劳、抗应力开裂;质轻;在100-150℃仍能保持力学性。

优点半结晶性材料,比PE要更坚硬且有更高的熔点。

由于结晶度较高,表面的刚度和抗划痕特性很好。

收缩率为1.8-2.5%。

性质成型温度:140℃以上冷却时间:24-30s溶化温度:150-220℃开始熔化温度要求0℃以下变脆;耐侯性高。

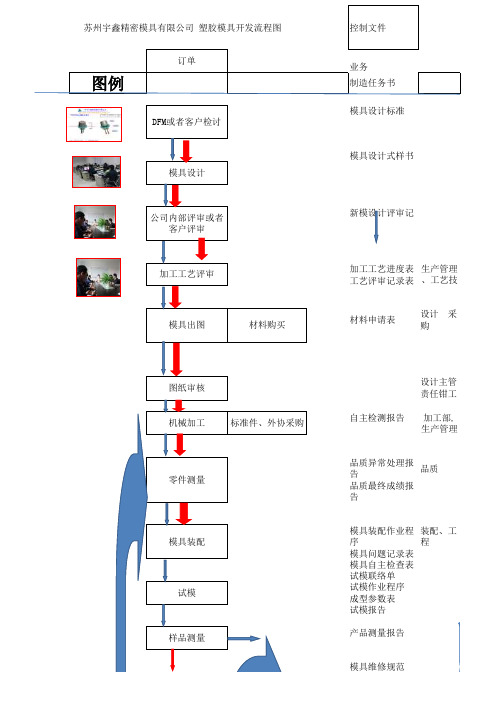

模具开发流程图

产品测量报告

加工、生 产管理

模具出货检测表 送货单

Ⅰ

ⅠⅡⅢⅣ ⅤⅥⅦ 采购

Ⅱ

Ⅲ

苏州宇鑫精密模具有限公司 塑胶模具开发流具设计

公司内部评审或者 客户评审

加工工艺评审

模具出图

材料购买

控制文件

业务 制造任务书 模具设计标准

模具设计式样书

新模设计评审记

加工工艺进度表 生产管理 工艺评审记录表 、工艺技

材料申请表

设计 采 购

图纸审核

机械加工

标准件、外协采购

零件测量

模具装配 试模

样品测量

设计主管 责任钳工

自主检测报告 加工部, 生产管理

品质异常处理报 告

品质

品质最终成绩报

告

模具装配作业程 装配、工

序

程

模具问题记录表

模具自主检查表

试模联络单

试模作业程序

成型参数表

试模报告

产品测量报告

模具维修规范

模具维修检讨 样品送客户确认

模具出货

试模、装 模具维修报告 配、工程

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

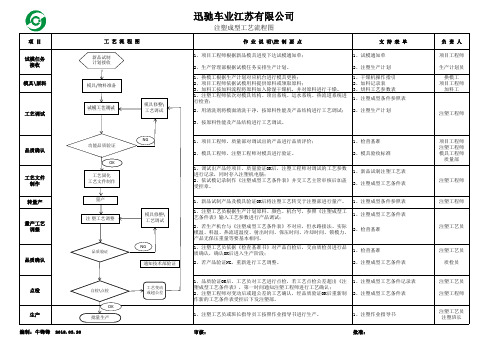

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

模具生产工艺流程图

打磨、抛光

计

计

划

计

划

划

实

实

际

实

际

际

总装、试模

计 划

实 际

生产准备检 查

镶件加工

生产准备检 查

材 料

图 纸

划线,加工吊 环孔

计 划

实 际

凸台、镶件槽 CNC 加工

计 划

实 际

E材DM 清角 料

计 划钻水孔、螺孔

计

实计

划图

际划

纸

实

实

际扩司筒、顶针孔 际铰司筒、顶针孔

配镶件

钻镶件槽螺孔

计

计

划

划

实

实

C际NC 加 工 成 型 际EDM 加工

实 际

生产准备检查 材料 图纸

深孔钻加工水 CNC 加工 孔

计

计

划

划

实

实

际

际

实 际 摇臂钻钻孔

EDM 加工

计

计

划

划

实

实

际

际

配镶件

计 划

实 际

配镶件

计 划

EDM 加工

计 划

铜公加工

镶 计件 划

抛光

实 际计

划

生产准备检 查

材 料

图 纸

镶件加工 实 际

计 划

生产准备检查

实

实

际

际

材料

实 配际滑块、配模

图纸

钻斜导柱孔, 钻攻抽芯螺孔

面

装镶件,配模 芯、模板

计 划

实配模 际

钻司筒、顶针孔

计 划

实 际抛光

计 划

计划生查 产 准 备 检

注塑车间生产作业流程图

入库或出库

QC检验确认.产品数据保留 员工整理机台

生

产

任

务

单

.

作

业

IPQC

指 当班班长

导

操作员

书 、

注

塑

工

艺

卡

产

品

图

检

纸 、

纪

录 、

首 件

设 备 点

检 验 单 、

检 表

I P

Q

C

巡

IPQC 操作员

班长

材 质 标 签

QC 操作员

班长

班长统计报表

注塑车间生产作业流程图

制程流程图

业务部 下达生产任务单

表单 责任人

四联任 务单

业务部

生产部主管 做注塑生产排程并通知生产班长

生产备

生产任务单 注塑工艺卡 作业指导书

依指导书 即时培训

首检留样.数据 记录、下达产 品合格通知书

生产过程中的 浇口料及废品 满箱后贴上材 质标示及时运

温度到位料管清洗

开机调试 首件送检 NG

产品检验数据记录并 留样 及时通知生产班长重

OK

生产部 批量生产

IPQC巡检. 员工自检 NG

OK

订单完成

设备定期保养/记录 模具定期清洁/润滑 监督员工自检.保持车间整洁 巡检周期为2H一次,如发现 不良品及时隔离并向班长报

告

生产正常时,班长巡检即时整理车间环境各 机台生产状况即时处置产品质量异常情况。

到粉料间

不合格品单 独放待订单 完成后统计

不良率

末件留样

生产准备

NG

模具准备

OK

材料准备

提报模具维修

确认模具状况 模具至机台边

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计划

实际

抛光

计划

实际

铜公加工

计划

实际

生产准备检查

材料

图纸

推方、角铁加工

计划

实际

生产准备检查

材料

图纸

模具名称

模具编号

要求交模日期

计划第一次试模日期

模具设计人

工艺编制

生产计划制订

进度跟踪

模具制造工艺流程图

生产准备检查

材料

图纸

镶件加工

计划

实际

铜公加工

计划

实际

生产准备检查

材料

图纸

CNC加工

计划

实际铣方及孔加工源自计划实际生产准备检查

材料

图纸

综合铣加工

计划

实际

EDM清角

计划

实际

配镶件

计划

实际

EDM加工

计划

实际

图纸

镶件加工

计划

实际

生产准备检查

材料

图纸

划线,加工吊环孔

计划

实际

凸台、镶件槽CNC加工

计划

实际

EDM清角

计划

实际

钻水孔、螺孔

计划

实际

配镶件

计划

实际

钻镶件槽螺孔

计划

实际

装镶件,配模芯、模板

计划

实际

钻司筒、顶针孔

计划

实际

扩司筒、顶针孔

计划

实际

铰司筒、顶针孔

计划

实际

CNC加工成型面

计划

实际

EDM加工

计划

实际

抛 光

计划

实际

生产准备检查

材料

图纸

铜公加工

计划

实际

镶件加工

计划

实际

生产准备检查

材料

图纸

生产准备检查

材料

图纸

深孔钻加工水孔

计划

实际

CNC加工

计划

实际

摇臂钻钻孔

计划

实际

EDM加工

计划

实际

配镶件

计划

实际

打磨、抛光

计划

实际

配滑块、配模

计划

实际

钻斜导柱孔,钻攻抽芯螺孔

计划

实际

总装、试模

计划

实际

生产准备检查

材料