切削参数表(铣刀)

数控切削参数表

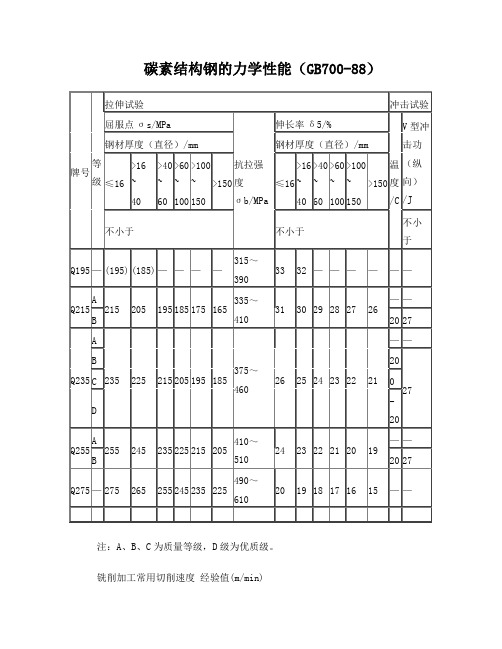

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

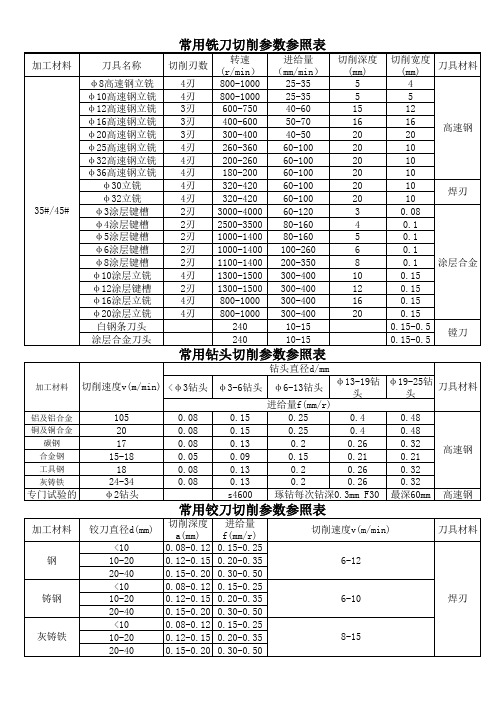

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

CNC标准刀具切削参数表

Φ25 总长125*刃长60MM

Φ3 总长60*刃长12MM*Φ6柄

Φ4 总长60*刃长12MM*Φ6柄 两刃白钢铣刀

Φ5 总长60*刃长15MM*Φ6柄

Φ6 总长62*刃长18MM

Φ10 总长75*刃长30MM

白钢粗刀 (粗加工专用)

Φ12 Φ16 Φ20

总长85*刃长30MM 总长95*刃长42MM 总长110*刃长45MM

CNC标准刀具切削参数参考表

最大 伸出 长度 每层

切深

25 0.15

粗加工

步距 进给F

0.4

350

加工铝合金材料

光平面

转速S 8000

每层 切深

0.2

步距 0.7

进给F 500

30 0.2

0.2

500

8000 0.3

1

500

30 0.3

1.5

600

7500 0.4 1.5

800

30 0.5

2.5

800

5

1200

80 1.5

7

1200 4500 1

7

1500

75

2

9

1000 4000 2

9

1800

90

2

10

1200 4000 2

10

2000

50

1

8

1000 4000 2

8

1200

65 1.5

10

1000

4000

2

10

1400

转速S

8000 8000 7500 7500 7000 7000 6500 6500 5500 5000 4500 4500 4000

加工中心刀具切削用量表

线速度(米/分钟) 铝 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀

加工中心刀具切削用量表

45# 60 100~300 100~300

淬硬钢 15~20

60

铸铁 15~20

30

15~20 60 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转速

每刃切削量 粗加 ~ 0.05

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/(20×3.14) =955,进给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算。在实 际加工中还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。

每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于0.2,那也 不是切削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动 状态下,才是均质、稳定的切削。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针 对各种材料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个 7~8折的。

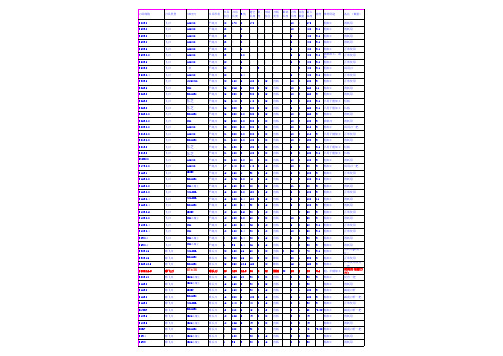

(完整版)加工中心新刀具常用切削参数参照表1

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

切削参数表(铣刀)

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

铣刀每转过一个齿,工件沿进.给方向移动的距离, (1) 每齿进给量a

f

单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距

离, 单位为mm/r.。

(3) 每分钟进给量V f铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

.

zn

三种进给量的关系为: V f=a

f

——每齿进给量,mm/z。

.

式中a

f

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

(mm/z.) 推荐值

铣刀每齿进给量, a

f

3铣削层用量

铣刀在一次进给中所切掉工件表面的宽度,单位为(1)铣削宽度a

e

mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(切削深度) 铣刀在一次进给中所切掉工件表面的厚(2)背吃刀量a

p

度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣

时约为2~5mm,精铣时约为0.10~0.50mm.。

CNC标准刀具切削参数参考表(加工产品)

转速S 8000 8000 7500 7500 7000 7000 6500 6500 5500 5000 4500 4500 4000

每层切深 0.5

1

1

1.5

1.5

2

2 2 3 4 4 5 6

6000

2

5500

2

5500

3

5000

3

5000

4

光侧面

步距

0.3 0.4 0.5 1 1 1.5

1.5 2

合金粗刀

Φ6 总长60*刃长18MM*3刃

(粗加工专用) Φ8 总长60*刃长20MM*3刃

Φ4 总长75*刃长30MM*3刃

Φ6 总长70*刃长30*3刃

加长合金刀 Φ8 总长102*刃长42MM*3刃

Φ10 总长95*刃长46MM*3刃

Φ12 总长110*刃长55MM*3刃

最大 伸出 长度

每层切深

Φ5 总长60*刃长15MM*Φ6柄

Φ6 总长62*刃长18MM

Φ10 总长75*刃长30MM

白钢粗刀 (粗加工专用)

Φ12 Φ16 Φ20

总长85*刃长30MM 总长95*刃长42MM 总长110*刃长45MM

Φ25 总长125*刃长60MM*Φ20柄

Φ16 总长160*刃长100MM

加长白钢平刀 Φ20 总长138*刃长72MM

1200

15

1200

5

1200

6

1200

3

1200

5

1200

7

1200

9

1000

10

1200

加工铝合金材料

光平面

转速S 每层切深 步距

刀具切削参数表

22 22 22 16 13 11

2 2 2 2 2 2

40 40 40 35 30 20

-0 -0 -0 -0

精加工 精加工 精加工 精加工

0.03 精加工 -0 精加工

45 45

0 0 0

6 8

0 0 0

10 8

2 2

20 20

-0 -0

精加工 精加工

60 70

0 0 0

16 25

0 0 0

45 50 40 45 45 40 45 45 40 45 45 40 110 100 100 100 90 50 70

避空 斜 距离 度 170 \ \ \ \ \ \ \ \ 180 220 300 140 200 220 200 200 200 180 130 180 80 140 90 45 88 180 180 30 30 58 35 30 30 26 50 80 150 36 90 90 90 120 40 45 49 49 30 32 30 0 0 0 0 0 0 0 0 0 0 0 0 \ \ \ \ \ \ \ 3 \ 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 3

平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 平底刀 平底刀 平底刀 平底刀 球头刀 平底刀 平底刀 平底刀 平底刀

高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 高速刀 沟槽刀 沟槽刀 沟槽刀 沟槽刀 沟槽刀 石墨刀 石墨刀 石墨刀 石墨刀

加工中心新刀具常用切削参数参照表1

8 8

120-150 120-150

20-30 20-25

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

φ68-72/T型刀

8

120-150

20-25 粗铣T型槽

焊刃

铸铁/滑块 φ68-72/T型刀 φ68-72/T型刀

8 8

120-150 120-150

30-45 30-40

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

400-600 300-400

50-70 40-50

16 20

16 20

高速钢

φ25高速钢立铣 4刃

260-360

60-100

20

10

φ32高速钢立铣 4刃

200-260

60-100

20

10

φ36高速钢立铣 4刃

180-200

60-100

20

10

φ30立铣

4刃

320-420

60-100

20

φ32立铣

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

铣刀编程切削参数表

刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数1MM白刚两刃0.030.023001503005000 1MM合金两刃0.050.034001504005500 2MM白刚四刃0.080.036002005004000 2MM合金两刃0.10.038002005004200 2.5MM白刚四刃0.10.037002006003500 2.5MM合金两刃0.10.038002006004000 3MM白刚四刃0.130.038002006003500 3MM合金两刃0.150.0312002006504000 4MM白刚四刃0.20.0310002506003000 4MM合金两刃0.30.0312002506503500 5MM白刚四刃0.250.0310002506003000 5MM合金两刃0.30.0312003006503500 6MM白刚四刃0.30.0610002506002800 6MM合金两刃0.50.0612003007003000 8MM白刚四刃0.50.0610002506002200 8MM合金两刃0.70.0612003008002200 10MM白刚四刃0.80.0615003006002200 10MM合金两刃10.0615004008002200 12MM白刚四刃10.0615003006002200 12MM合金两刃 1.20.0615004008002200 16MM白刚四刃 1.20.0615004008001200 16MM合金两刃 1.50.06150045010001200 20MM白刚四刃 1.50.0615004008001000 20MM合金两刃 1.50.06150045010001200 25MM白刚四刃 1.50.061500400800800-100 25MM合金两刃 1.50.06150045010001000飞刀刀具刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数R6合金刀粒两刃0.450.15150015002500 R8合金刀粒两刃0.50.2150015002100 R10合金刀粒两刃0.60.2150015002000 12R0.4合金刀粒一刃0.70.1120050011002200 16R0.4合金刀粒两刃0.70.1150060012001800 20R0.4合金刀粒两刃0.70.1150060012001800 25R0.8合金刀粒两刃10.1150060013001800 30R5合金刀粒两刃0.60.3160070012001600球刀刀具刀具大小直径材质刃数开粗下刀量斜面光刀下刀量开粗进给光斜面进给开粗转数R0.51MM合金两刃0.020.023********* R11MM合金两刃0.040.056005004500 R1.53MM合金两刃0.060.0770******** R24MM合金两刃0.150.111009004000 R2.55MM合金两刃0.20.112008004000 R36MM合金两刃0.30.12150012003000 R48MM合金两刃0.30.12150013003000 R510MM合金两刃0.50.15170015002600 R612MM合金两刃0.50.15180015002500 R816MM合金两刃0.60.2180015002500 R1020MM合金两刃0.60.2180015002500光刀转数6000600045005000400045004000450035004000350040003200400025003000250030002500300012001500100012008001000光刀转数30002500250030003000300028002000光刀转数60004500450045004200380035003000300030002800。

02 切削刀具-铣刀参数表【14表全】

刀具直径种类参数切削参数底刃切削平面光刀侧刃切削高速切削刀具精度E32焊接式铣刀4a a(mm)不提倡底刃切削50E32焊接式铣刀4a r(mm)不提倡底刃切削0.2E32焊接式铣刀4F(mm/min)不提倡底刃切削180E32焊接式铣刀4S(转/min)不提倡底刃切削400E32焊接式铣刀4寿命(min)不提倡底刃切削\E32焊接式铣刀4金属去除率不提倡底刃切削\E25焊接式铣刀4a a(mm)不提倡底刃切削5050-0.005高速推荐侧刃切削E25焊接式铣刀4a r(mm)不提倡底刃切削0.20.2-0.005高速推荐侧刃切削E25焊接式铣刀4F(mm/min)不提倡底刃切削180220-0.005高速推荐侧刃切削E25焊接式铣刀4S(转/min)不提倡底刃切削4001200-0.005高速推荐侧刃切削E25焊接式铣刀4寿命(min)不提倡底刃切削\\-0.005高速推荐侧刃切削E25焊接式铣刀4金属去除率不提倡底刃切削\\-0.005高速推荐侧刃切削E20焊接式铣刀4a a(mm)不提倡底刃切削40/-0.005高速推荐侧刃切削E20焊接式铣刀4a r(mm)不提倡底刃切削0.2/-0.005高速推荐侧刃切削E20焊接式铣刀4F(mm/min)不提倡底刃切削180/-0.005高速推荐侧刃切削E20焊接式铣刀4S(转/min)不提倡底刃切削400/-0.005高速推荐侧刃切削E20焊接式铣刀4寿命(min)不提倡底刃切削\\-0.005高速推荐侧刃切削E20焊接式铣刀4金属去除率不提倡底刃切削\\-0.005高速推荐侧刃切削E15.5合金4a a(mm)不提倡底刃切削36/-0.05高速推荐侧刃切削E15.5合金4a r(mm)不提倡底刃切削0.15/-0.05高速推荐侧刃切削E15.5合金4F(mm/min)不提倡底刃切削180/-0.05高速推荐侧刃切削E15.5合金4S(转/min)不提倡底刃切削600/-0.05高速推荐侧刃切削E15.5合金4寿命(min)不提倡底刃切削\\-0.05高速推荐侧刃切削E15.5合金4金属去除率不提倡底刃切削\\-0.05高速推荐侧刃切削 E12合金2a a(mm)0.218\0--0.051E12合金2a r(mm)120.2\0--0.051E12合金2F(mm/min)1200400\0--0.051E12合金2S(转/min)1500800\0--0.051E12合金2寿命(min)5060\0--0.051E12合金2金属去除率 2.88 1.44\0--0.051E12高速涂层2aa(mm)0.218/-0.032--0.059E12高速涂层2ar(mm)110.24/-0.032--0.059E12高速涂层2F(mm/min)20001200/-0.032--0.059E12高速涂层2S(转/min)20005000/-0.032--0.059E12高速涂层2寿命(min)60120/-0.032--0.059E12高速涂层2金属去除率 4.4 5.184/-0.032--0.059E12合金4aa(mm)0.218/-0.01--0.05E12合金4ar(mm)8.40.2/-0.01--0.05E12合金4F(mm/min)1400300\-0.01--0.05E12合金4S(转/min)1400800\-0.01--0.05E12合金4寿命(min)4060\-0.01--0.05E12合金4金属去除率 2.016 1.08\-0.01--0.05E12高速涂层4a a(mm)不提倡底刃切削18/-0.032--0.059高速推荐侧刃切削E12高速涂层4a r(mm)不提倡底刃切削0.6/-0.032--0.059高速推荐侧刃切削E12高速涂层4F(mm/min)不提倡底刃切削145/-0.032--0.059高速推荐侧刃切削E12高速涂层4S(转/min)不提倡底刃切削1450/-0.032--0.059高速推荐侧刃切削E12高速涂层4寿命(min)不提倡底刃切削60/-0.032--0.059高速推荐侧刃切削E12高速涂层4金属去除率不提倡底刃切削 1.566/-0.032--0.059高速推荐侧刃切削 E10合金2a a(mm)0.215\0--0.051E10合金2a r(mm)100.2\0--0.051E10合金2F(mm/min)1000450\0--0.051E10合金2S(转/min)1400950\0--0.051E10合金2寿命(min)5060\0--0.051E10合金2金属去除率20.9\0--0.051E10高速涂层2aa(mm)0.215/-0.025--0.047E10高速涂层2ar(mm)80.2/-0.025--0.047E10高速涂层2F(mm/min)14001200/-0.025--0.047E10高速涂层2S(转/min)20005500/-0.025--0.047E10高速涂层2寿命(min)60150/-0.025--0.047E10高速涂层2金属去除率 2.24 3.6/-0.025--0.047E10合金4aa(mm)0.215\-0.01--0.05E10合金4ar(mm)100.2\-0.01--0.05E10合金4F(mm/min)800400\-0.01--0.05E10合金4S(转/min)1200800\-0.01--0.05E10合金4寿命(min)4060\-0.01--0.05E10合金4金属去除率 1.6 1.2\-0.01--0.05E10高速涂层4a a(mm)不提倡底刃切削15/-0.025--0.047高速推荐侧刃切削E10高速涂层4a r(mm)不提倡底刃切削0.5/-0.025--0.047高速推荐侧刃切削E10高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E10高速涂层4S(转/min)不提倡底刃切削1750/-0.025--0.047高速推荐侧刃切削E10高速涂层4寿命(min)不提倡底刃切削60/-0.025--0.047高速推荐侧刃切削E10高速涂层4金属去除率不提倡底刃切削 1.087/-0.025--0.047高速推荐侧刃切削E8合金2a a(mm)0.1512/0--0.051E8合金2a r(mm)80.15/0--0.051E8合金2F(mm/min)900300\0--0.051E8合金2S(转/min)1500950\0--0.051E8合金2寿命(min)4050\0--0.051E8合金2金属去除率 1.0080.54\0--0.051E8高速涂层2aa(mm)0.20.0512/-0.025--0.047E8高速涂层2ar(mm)540.2/-0.025--0.047E8高速涂层2F(mm/min)12002001100/-0.025--0.047E8高速涂层2S(转/min)220015006000/-0.025--0.047E8高速涂层2寿命(min)60120/-0.025--0.047E8高速涂层2金属去除率 1.2 2.64/-0.025--0.047E8合金4aa(mm)0.1512/-0.01--0.03E8合金4ar(mm)80.15/-0.01--0.03E8合金4F(mm/min)600300/-0.01--0.03E8合金4S(转/min)1200900/-0.01--0.03E8合金4寿命(min)3030/-0.01--0.03E8合金4金属去除率0.720.54/-0.01--0.03E8高速涂层4a a(mm)不提倡底刃切削12/-0.025--0.047高速推荐侧刃切削E8高速涂层4a r(mm)不提倡底刃切削0.8/-0.025--0.047高速推荐侧刃切削E8高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E8高速涂层4S(转/min)不提倡底刃切削2200/-0.025--0.047高速推荐侧刃切削E8高速涂层4寿命(min)不提倡底刃切削50/-0.025--0.047高速推荐侧刃切削E8高速涂层4金属去除率不提倡底刃切削 1.39/-0.025--0.047高速推荐侧刃切削E6合金2a a(mm)0.159\0--0.051E6合金2a r(mm)60.1\0--0.051E6合金2F(mm/min)1000280\0--0.051E6合金2S(转/min)15001600\0--0.051E6合金2寿命(min)4040\0--0.051E6合金2金属去除率0.90.252\0--0.051E6高速涂层2aa(mm)0.20.059/-0.02--0.038E6高速涂层2ar(mm)530.2/-0.02--0.038E6高速涂层2F(mm/min)12002001400/-0.02--0.038E6高速涂层2S(转/min)2200180010000/-0.02--0.038E6高速涂层2寿命(min)6090/-0.02--0.038E6高速涂层2金属去除率 1.2 2.52/-0.02--0.038E6合金4aa(mm)0.159/-0.01--0.03E6合金4ar(mm)60.1/-0.01--0.03E6合金4F(mm/min)600300/-0.01--0.03E6合金4S(转/min)15001200/-0.01--0.03E6合金4寿命(min)3030\-0.01--0.03E6合金4金属去除率0.540.27\-0.01--0.03E6高速涂层4a a(mm)不提倡底刃切削9/-0.025--0.047高速推荐侧刃切削E6高速涂层4a r(mm)不提倡底刃切削0.6/-0.025--0.047高速推荐侧刃切削E6高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E6高速涂层4S(转/min)不提倡底刃切削2950/-0.025--0.047高速推荐侧刃切削E6高速涂层4寿命(min)不提倡底刃切削50/-0.025--0.047高速推荐侧刃切削E6高速涂层4金属去除率不提倡底刃切削0.783/-0.025--0.047高速推荐侧刃切削E5合金2a a(mm)0.157.5/0--0.051E5合金2a r(mm)50.1/0--0.051E5合金2F(mm/min)800200/0--0.051E5合金2S(转/min)16001900/0--0.051E5合金2寿命(min)4030\0--0.051E5合金2金属去除率0.60.15\0--0.051E5高速涂层2aa(mm)0.20.2/-0.02--0.038E5高速涂层2ar(mm)44/-0.02--0.038E5高速涂层2F(mm/min)10001000/-0.02--0.038E5高速涂层2S(转/min)25002500/-0.02--0.038E5高速涂层2寿命(min)5050/-0.02--0.038E5高速涂层2金属去除率0.80.8/-0.02--0.038 E4合金2a a(mm)0.160.10--0.051 E4合金2a r(mm)40.10.10--0.051 E4合金2F(mm/min)80020012000--0.051 E4合金2S(转/min)2000190060000--0.051 E4合金2寿命(min)3040600--0.051 E4合金2金属去除率0.320.120--0.051 E4高速涂层2aa(mm)0.150.055/-0.02--0.038 E4高速涂层2ar(mm)420.1/-0.02--0.038 E4高速涂层2F(mm/min)800175600/-0.02--0.038 E4高速涂层2S(转/min)400024008000/-0.02--0.038 E4高速涂层2寿命(min)5090/-0.02--0.038 E4高速涂层2金属去除率0.480.3/-0.02--0.038 E4合金4aa(mm)0.16/-0.02E4合金4ar(mm)40.1/-0.02E4合金4F(mm/min)550300/-0.02E4合金4S(转/min)20002400/-0.02E4合金4寿命(min)2020\-0.02E4合金4金属去除率0.220.18\-0.02E3合金2a a(mm)0.1 4.50.050--0.051 E3合金2a r(mm)30.050.10--0.051 E3合金2F(mm/min)60025010000--0.051 E3合金2S(转/min)2600230060000--0.051 E3合金2寿命(min)3040400--0.051 E3合金2金属去除率0.180.0560--0.051 E3高速涂层2aa(mm)0.150.055/-0.014--0.028 E3高速涂层2ar(mm)3 1.50.15/-0.014--0.028 E3高速涂层2F(mm/min)65015080/-0.014--0.028 E3高速涂层2S(转/min)550024003700/-0.014--0.028 E3高速涂层2寿命(min)4060/-0.014--0.028 E3高速涂层2金属去除率0.290.375/-0.014--0.028 E3合金4aa(mm)0.1 4.5/\E3合金4ar(mm)30.05/\E3合金4F(mm/min)420240/\E3合金4S(转/min)26003000/\E3合金4寿命(min)2020\\E3合金4金属去除率0.1260.054\\E2合金2aa(mm)0.05\\-0.014--0.280.1 E2合金2ar(mm)1\\-0.014--0.28 1.5 E2合金2F(mm/min)500\\-0.014--0.281000 E2合金2S(转/min)3000\\-0.014--0.2810000 E2合金2寿命(min)\\\-0.014--0.2840E2合金2金属去除率\\\-0.014--0.28以上为高速直线(或R 转角加工)加工不踩刀E2涂层沟槽 2aa(mm)0.05\0.02-0.014--0.280.1 E2涂层沟槽 2ar(mm)2\0.05-0.014--0.28 1.5 E2涂层沟槽 2F(mm/min)450\1000-0.014--0.281000 E2涂层沟槽 2S(转/min)8900\7600-0.014--0.2810000 E2涂层沟槽 2寿命(min)40\40-0.014--0.2840E2涂层沟槽 2金属去除率以上为高速直线(或R 转角加工)加工不踩刀E1.5涂层沟槽 2aa(mm)0.04\0.02-0.014--0.280.08 E1.5涂层沟槽 2ar(mm)1\0.05-0.014--0.281 E1.5涂层沟槽 2F(mm/min)600\800-0.014--0.28800 E1.5涂层沟槽 2S(转/min)11500\11500-0.014--0.2812000 E1.5涂层沟槽 2寿命(min)30\40-0.014--0.2830E1.5涂层沟槽 2金属去除率0.028\0.028-0.014--0.28以上为高速直线(或R 转角加工)加工不踩刀E1涂层沟槽 2aa(mm)0.04\0.02-0.014--0.28 E1涂层沟槽 2ar(mm)0.5\0.04-0.014--0.28 E1涂层沟槽 2F(mm/min)400\600-0.014--0.28 E1涂层沟槽 2S(转/min)15000\15000-0.014--0.28 E1涂层沟槽 2寿命(min)30\20-0.014--0.28 E1涂层沟槽 2金属去除率0.06\0.02-0.014--0.28。

数控加工参数表

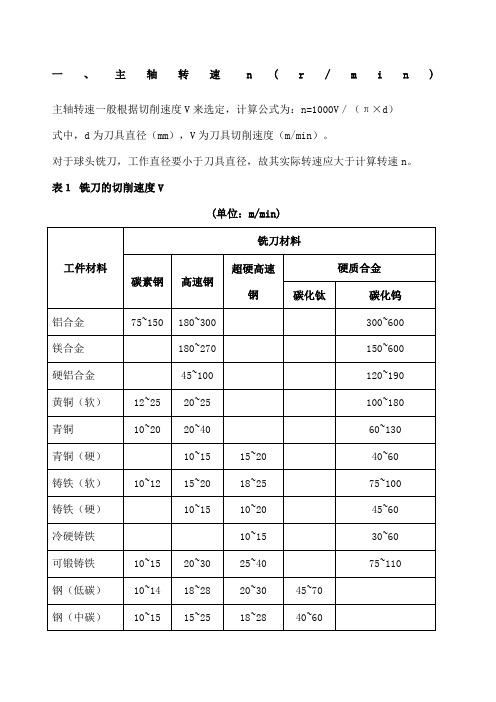

一、主轴转速n(r/m i n)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

表1铣刀的切削速度V(单位:m/min)二、进给速度Vf(mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,fz为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,fz越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,fz就越小。

1.铣削加工表2 铣刀每齿进给量fz(单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

数控加工参数表

数控加工参数表 The manuscript was revised on the evening of 2021一、主轴转速n(r/min)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

表1铣刀的切削速度V(单位:m/min)二、进给速度V f (mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,f z为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,f z越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,f z就越小。

1.铣削加工表2 铣刀每齿进给量f z (单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

刀具基本切削参数表

120

防止粘刀

精铣

1500

0.5-1

150

粗铣

1500

1

120

精铣

1600

0.2-0.5

150

粗铣

1600

0.5

150

精铣

1800

0.1

200

粗铣

2500

0.5-1.5

800-1200

精铣

2800

0.1-0.3

1200-1800

粗铣

2800

0.5-1.5

800-1500

精铣

3000

0.1-0.3

1200-1500

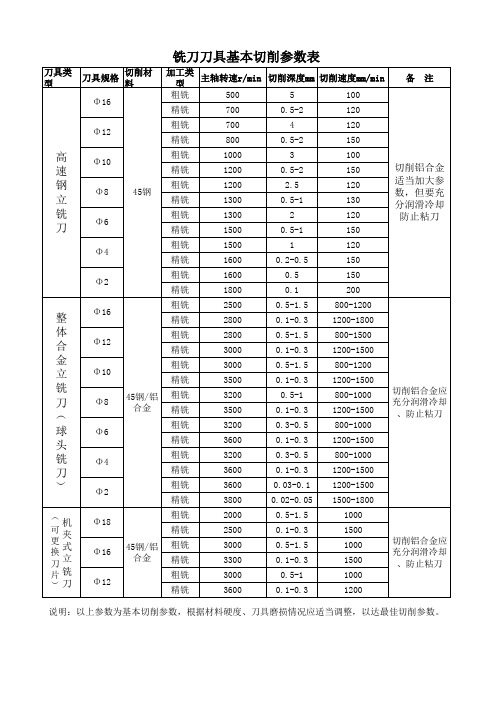

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

刀具类 型

高 速 钢 立 铣 刀

整 体 合 金 立 铣 刀 (

球 头 铣 刀 )

(机

可 更 换 刀

夹 式 立

片铣

)刀

刀具规格

切削材 料

Φ16

Φ12

Φ10

Φ8

45钢

Φ6

Φ4

Φ2

Φ16

Φ12

Φ10

Φ8

45钢/铝 合金

Φ6

Φ4

Φ2

Φ18

Φ16

45钢/铝 合金

Φ12

铣刀刀具基本切削参数表

加工类 型

主轴转速r/min

1500 1000 1500 1000

切削铝合金应 充分润滑冷却 、防止粘刀

精铣

3600

0.1-0.3

1200

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

铣刀刀具基本切削参数表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

铣刀每转过一个齿,工件沿进.给方向移动的距离, (1) 每齿进给量a

f

单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距

离, 单位为mm/r.。

(3) 每分钟进给量V f铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

.

zn

三种进给量的关系为: V f=a

f

——每齿进给量,mm/z。

.

式中a

f

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

(mm/z.) 推荐值

铣刀每齿进给量, a

f

3铣削层用量

铣刀在一次进给中所切掉工件表面的宽度,单位为(1)铣削宽度a

e

mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(切削深度) 铣刀在一次进给中所切掉工件表面的厚(2)背吃刀量a

p

度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣

时约为2~5mm,精铣时约为0.10~0.50mm.。