立铣刀 切削参数

常用切削参数表

超过机床最大转速。)(安全距离3mm。)

常用切削参数表

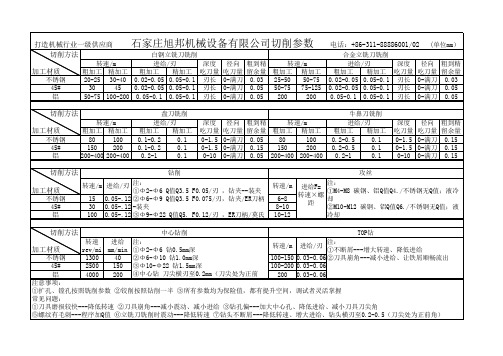

切削刀具/切削类型 粗铣 盘铣刀 精铣 立铣刀 铰刀 粗镗刀(2刃) 粗镗刀(2刃) 精镗刀(1刃) 麻花钻 合金钻头 可转位钻头 扩孔钻 普通丝锥 合金丝锥 螺纹铣刀 粗镗刀 麻花钻 铣 铰 粗镗 半精镗 精镗 切削速度(m/min) 100-120 150-180 80—100 3—8 100-120 120-140 160-180 30 80 80 30 20 4 70-90 160 30 每齿进给(mm/齿) 0.2 0.1 0.2 0.1 0.2 0.15 0.1 0.15 0.15 0.2 0.15 螺距P(mm/r) 螺距P(mm/r) 0.15 0.15 0.15

钻

扩 攻丝 铣螺纹 倒角

切削条件:无内冷,一般材料(如钢、铸离3mm。)

削参数表

备注 总加工长度=加工长度+1个刀具直径+20mm 齿数按实际刀具 注意:退刀时间(齿数按实际刀具) 2齿 2齿 1齿 2齿(注意:加工长度计算考虑刀尖3mm、出孔口3mm) 2齿 1齿 2齿 注意:退刀时间(1齿) 注意:退刀时间(1齿) 齿数按实际刀具 1齿 直径比螺纹孔大6-8mm左右(2齿)

切削参数表

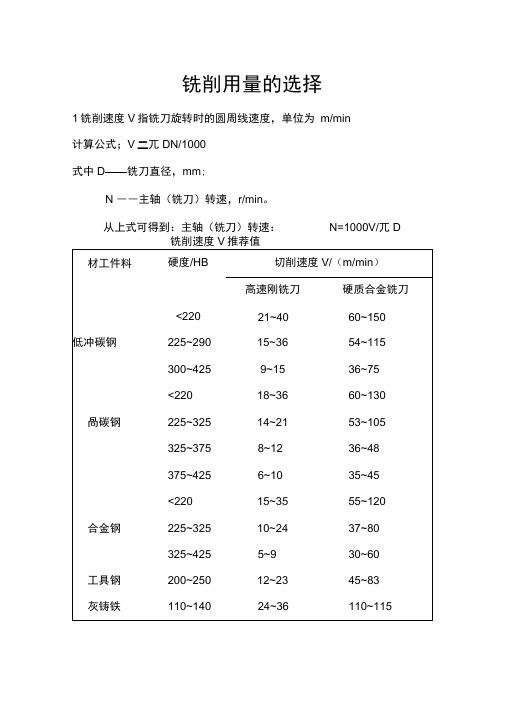

铣削用量的选择1铣削速度V指铣刀旋转时的圆周线速度,单位为m/min计算公式;V二兀DN/1000式中D——铣刀直径,mm;N ――主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D铣削速度V推荐值材工件料硬度/HB<220切削速度V/(m/min)高速刚铣刀21~40硬质合金铣刀60~150低冲碳钢225~290 15~36 54~115300~425 9~15 36~75<220 18~36 60~130 咼碳钢225~325 14~21 53~105325~375 8~12 36~48375~425 6~10 35~45<220 15~35 55~120 合金钢225~325 10~24 37~80325~425 5~9 30~60 工具钢200~250 12~23 45~83 灰铸铁110~140 24~36 110~1152进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量•有三种表示方法:(1) 每齿进给量a f铣刀每转过一个齿,工件沿进•给方向移动的距离单位为mm/z。

(2) 每转进给量f铣刀每转过一转,工件沿进.给方向移动的位为距离,单位为mm/r.。

(3) 每分钟进给量V铣刀每旋转1min,工件沿进.给方向移动的位为距离,单位为mm/ min。

.三种进给量的关系为:V =a f zn式中 a --------- 每齿进给量,mm/z。

.z ---- 铣刀(主轴)转速,r/min。

n ---- 铣刀齿数.。

铣刀每齿进给量,a (mm/z.)推荐值3铣削层用量(1)铣削宽度a e铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50% ~60%左右。

(2)背吃刀量a p(切削深度)铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm端铣刀粗铣时约为2~5mm,精铣时约为0.10~0.50mm.。

U钻切削参数

45#

30

45 0.02-0.05 0.05-0.1 刃长 0-满刀 0.05 50-75 75-125

铝

50-75 100-200 0.05-0.1 0.05-0.1 刃长 0-满刀 0.05 200

200

电话:+86-311-88886001/02 (单位mm)

合金立铣刀铣削

进给/刃

深度 径向 粗到精

盘刀铣削

进给/刃

粗加工 精加工

0.1-0.2 0.1

0.1-0.2 0.1

0.2-1

0.1

深度 径向 粗到精

转速/m

吃刀量 吃刀量 留余量 粗加工 精加工

0-1.5 0-满刀 0.05 80

100

0-1.5 0-满刀 0.15 150

200

0-10 0-满刀 0.05 200-400 200-400

100-200 0.03-0.06

铝

4000 200 ④中心钻 刀尖横刃至0.2mm(刀尖处为正前

200 0.03-0.06

注意事项:

①扩孔、镗孔按照铣削参数 ②铰削按照钻削一半 ③所有参数均为保险值,都有提升空间,调试者灵活掌握

常见问题:

①刀具磨损较快---降低转速 ②刀具崩角---减小震动、减小进给 ③钻孔偏---加大中心孔、降低进给、减小刀具刀尖角

冷却

切削方法

中心钻削

TOP钻

加工材质

转速 进给 注: rev/mi mm/min ①Φ2-Φ6 钻0.5mm深

转速/m

进给/刃

注: ①不断屑---增大转速、降低进给

不锈钢

1300 40 ②Φ6-Φ10 钻1.0mm深

1ห้องสมุดไป่ตู้0-150 0.03-0.06 ②刀具崩角---减小进给、让铁屑顺畅流出

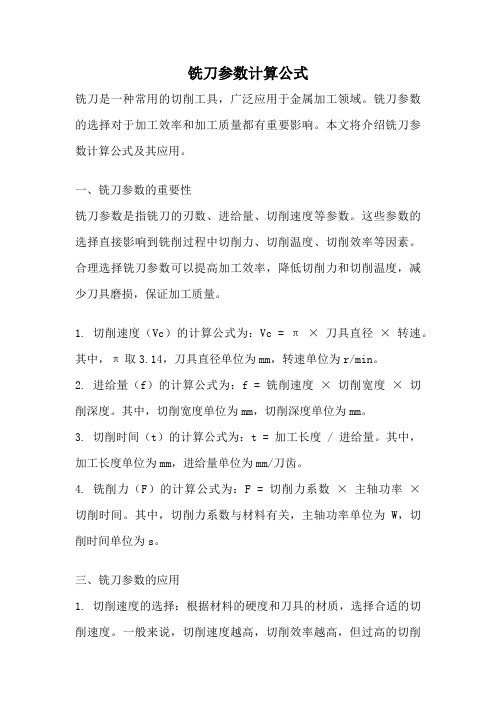

铣刀参数计算公式

铣刀参数计算公式铣刀是一种常用的切削工具,广泛应用于金属加工领域。

铣刀参数的选择对于加工效率和加工质量都有重要影响。

本文将介绍铣刀参数计算公式及其应用。

一、铣刀参数的重要性铣刀参数是指铣刀的刃数、进给量、切削速度等参数。

这些参数的选择直接影响到铣削过程中切削力、切削温度、切削效率等因素。

合理选择铣刀参数可以提高加工效率,降低切削力和切削温度,减少刀具磨损,保证加工质量。

1. 切削速度(Vc)的计算公式为:Vc = π × 刀具直径× 转速。

其中,π取3.14,刀具直径单位为mm,转速单位为r/min。

2. 进给量(f)的计算公式为:f = 铣削速度× 切削宽度× 切削深度。

其中,切削宽度单位为mm,切削深度单位为mm。

3. 切削时间(t)的计算公式为:t = 加工长度 / 进给量。

其中,加工长度单位为mm,进给量单位为mm/刀齿。

4. 铣削力(F)的计算公式为:F = 切削力系数× 主轴功率× 切削时间。

其中,切削力系数与材料有关,主轴功率单位为W,切削时间单位为s。

三、铣刀参数的应用1. 切削速度的选择:根据材料的硬度和刀具的材质,选择合适的切削速度。

一般来说,切削速度越高,切削效率越高,但过高的切削速度会导致刀具磨损加剧。

2. 进给量的选择:根据加工要求和切削力的承受能力,选择合适的进给量。

进给量过大会增加切削力,进给量过小则会降低加工效率。

3. 切削时间的计算:根据加工长度和进给量,计算出切削时间,以便合理安排加工时间和提高生产效率。

4. 铣削力的计算:根据切削力系数、主轴功率和切削时间,计算出铣削力。

通过对铣削力的分析,可以选择合适的刀具和加工方式,减少切削力,延长刀具寿命。

四、铣刀参数的优化为了提高加工效率和降低刀具磨损,可以通过优化铣刀参数来实现。

具体措施包括:1. 提高切削速度:选择合适的切削速度,尽可能提高切削效率。

2. 降低进给量:根据加工要求和切削力的承受能力,选择合适的进给量,降低切削力和切削温度。

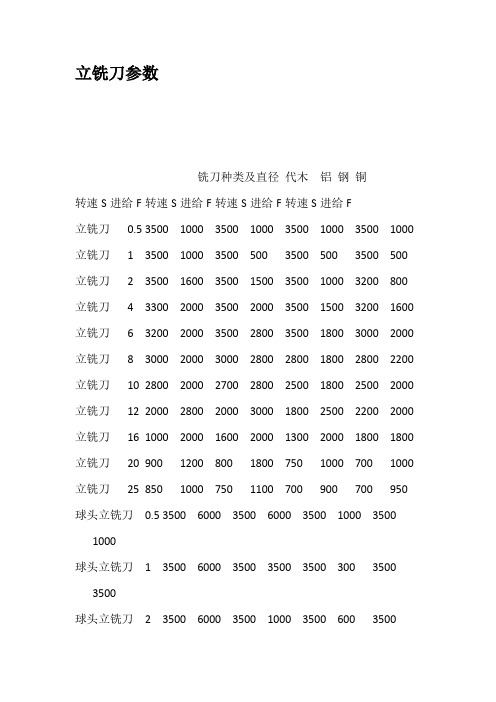

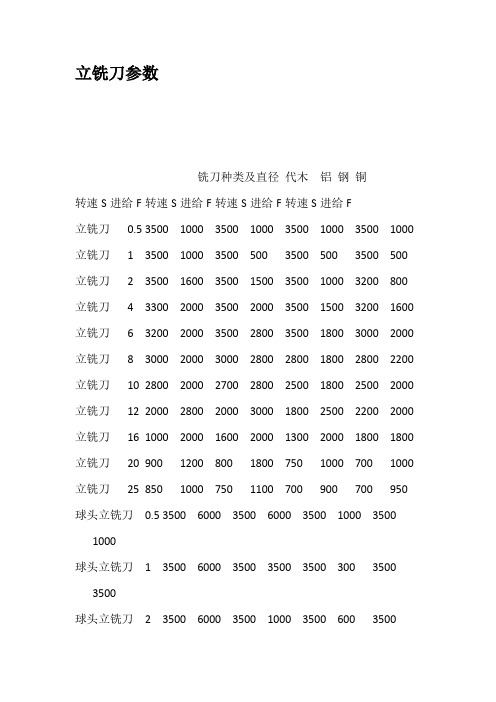

立铣刀参数

立铣刀参数铣刀种类及直径代木铝钢铜转速S 进给F 转速S 进给F 转速S 进给F 转速S 进给F立铣刀0.5 3500 1000 3500 1000 3500 1000 3500 1000 立铣刀 1 3500 1000 3500 500 3500 500 3500 500 立铣刀 2 3500 1600 3500 1500 3500 1000 3200 800 立铣刀 4 3300 2000 3500 2000 3500 1500 3200 1600 立铣刀 6 3200 2000 3500 2800 3500 1800 3000 2000 立铣刀8 3000 2000 3000 2800 2800 1800 2800 2200 立铣刀10 2800 2000 2700 2800 2500 1800 2500 2000 立铣刀12 2000 2800 2000 3000 1800 2500 2200 2000 立铣刀16 1000 2000 1600 2000 1300 2000 1800 1800 立铣刀20 900 1200 800 1800 750 1000 700 1000 立铣刀25 850 1000 750 1100 700 900 700 950 球头立铣刀0.5 3500 6000 3500 6000 3500 1000 3500 1000球头立铣刀 1 3500 6000 3500 3500 3500 300 3500 3500球头立铣刀 2 3500 6000 3500 1000 3500 600 35001000球头立铣刀 3 3500 6000 3500 1000 3500 800 3500 1500球头立铣刀 4 3500 6000 3500 1000 3500 800 3200 1000球头立铣刀 6 3500 6000 3500 800 3500 800 3000 1000最佳答案常用計算公式一、三角函數計算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削刃上选定点相对于工件的主运动的瞬时速度。

立铣刀转速进给对照表【太全了】

立铣刀转速进给对照表

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

斜度刀铁模铝模石墨木模

类型

转速

S

进给

F

转速

S

进给

F

转速

S

进给

F

转速

S

进给

F

TAP-10-30700300100050012001000 TAP-10-20700300100050012001000 TAP-10-10700300100050012001000 TAP-10-5700300100050012001000 TAP-6-10700300100050012001000 TAP-6-5700300100050012001000 TAP-6-2700300100050012001000 MAKING35007004500120050004500

圆鼻刀铁模铝模

类型转速S进给F转速S进给F D25R62500150030002000 D25R52500150030002000 D20R42500150030002000 D16R42500150030002000

[page]

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

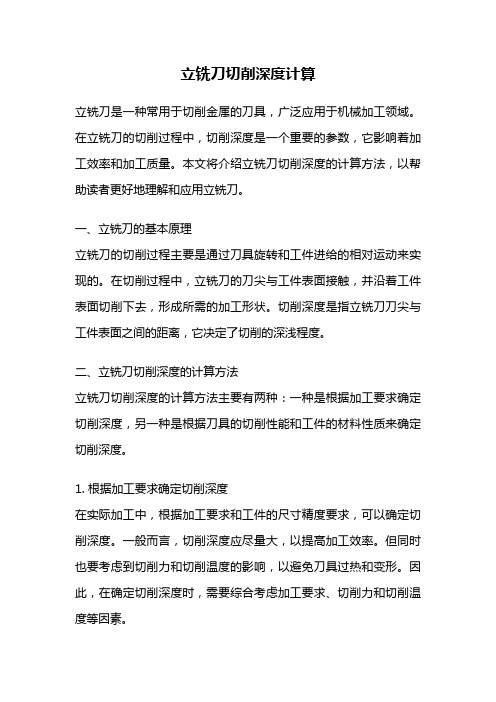

立铣刀切削深度计算

立铣刀切削深度计算立铣刀是一种常用于切削金属的刀具,广泛应用于机械加工领域。

在立铣刀的切削过程中,切削深度是一个重要的参数,它影响着加工效率和加工质量。

本文将介绍立铣刀切削深度的计算方法,以帮助读者更好地理解和应用立铣刀。

一、立铣刀的基本原理立铣刀的切削过程主要是通过刀具旋转和工件进给的相对运动来实现的。

在切削过程中,立铣刀的刀尖与工件表面接触,并沿着工件表面切削下去,形成所需的加工形状。

切削深度是指立铣刀刀尖与工件表面之间的距离,它决定了切削的深浅程度。

二、立铣刀切削深度的计算方法立铣刀切削深度的计算方法主要有两种:一种是根据加工要求确定切削深度,另一种是根据刀具的切削性能和工件的材料性质来确定切削深度。

1. 根据加工要求确定切削深度在实际加工中,根据加工要求和工件的尺寸精度要求,可以确定切削深度。

一般而言,切削深度应尽量大,以提高加工效率。

但同时也要考虑到切削力和切削温度的影响,以避免刀具过热和变形。

因此,在确定切削深度时,需要综合考虑加工要求、切削力和切削温度等因素。

2. 根据刀具和工件材料确定切削深度刀具的切削性能和工件的材料性质是决定切削深度的重要因素。

一般而言,硬度较高的工件材料,切削深度应较小;而硬度较低的工件材料,切削深度可以适当增加。

此外,刀具的切削性能也会影响切削深度的选择。

一般而言,刀具的切削深度应在其切削性能范围内,以保证刀具的寿命和加工质量。

三、立铣刀切削深度的注意事项在使用立铣刀进行切削时,还需要注意以下几点:1. 切削深度应逐渐增加为了减小切削冲击和提高切削效率,切削深度应逐渐增加。

在切削开始时,由于刀尖与工件表面的接触面积较小,切削力较大,此时切削深度应较小。

随着切削的进行,切削力逐渐减小,切削深度可以适当增加。

2. 考虑切削力和切削温度切削力和切削温度是切削深度选择的重要参考因素。

切削力过大会导致刀具的磨损和变形,切削温度过高会影响加工表面质量。

因此,在选择切削深度时,需要综合考虑切削力和切削温度的影响,以保证刀具的寿命和加工质量。

各类数控刀具转速进给切削量吃刀量参数

各类数控刀具转速进给切削量吃刀量参数数控刀具的转速、进给和切削量是刀具切削加工的重要参数,对加工质量、效率和刀具寿命等方面均有影响。

下面将介绍不同类型的数控刀具的转速、进给和切削量。

1. 铣削参数:数控铣削是常见的数控加工方法之一,常用的铣削刀具包括立铣刀、面铣刀和无心线焊接铣刀等。

铣削刀具的转速范围较大,一般在500-8000转/分之间。

对于高硬度材料的加工,转速一般较低,对于切削困难的材料,可以适当降低转速。

进给量受到刀具直径和材料硬度的影响,通常在0.1-1mm/齿之间。

切削深度也受到切削稳定性的限制,一般在刀具直径的1/2左右。

2. 钻削参数:数控钻削是通过旋转的钻削刀具对工件进行钻孔加工。

钻削刀具的转速一般较高,取决于刀具材料、刃数和切削物材料等因素,通常在200-8000转/分之间。

进给量一般为0.05-0.5mm/转,可以根据材料硬度和孔径大小进行调整。

吃刀量一般为刀具直径的1/4-1/23. 镗削参数:数控镗削是通过旋转的镗刀对孔加工进行切削的一种方法。

镗削刀具的转速较低,一般在100-1000转/分之间。

进给量和切削速度的关系较大,进给量一般为0.1-1mm/转,可以根据材料硬度和切削稳定性进行调整。

镗刀一般为刀具直径的1/4-1/24.螺纹加工参数:螺纹加工是通过数控车削或数控铣削进行的。

螺纹加工的刀具转速一般较低,取决于螺纹规格和材料硬度等因素。

进给量一般为螺距的1/2-2倍之间。

切削深度一般为刀具螺纹高度的1/2左右。

总的来说,数控刀具的转速、进给和切削量等参数需要根据具体的加工要求和材料性质进行调整。

在实际生产中,需要根据材料硬度、刀具材料、切削稳定性和切削效率等因素进行综合考虑,以获得最佳的加工效果。

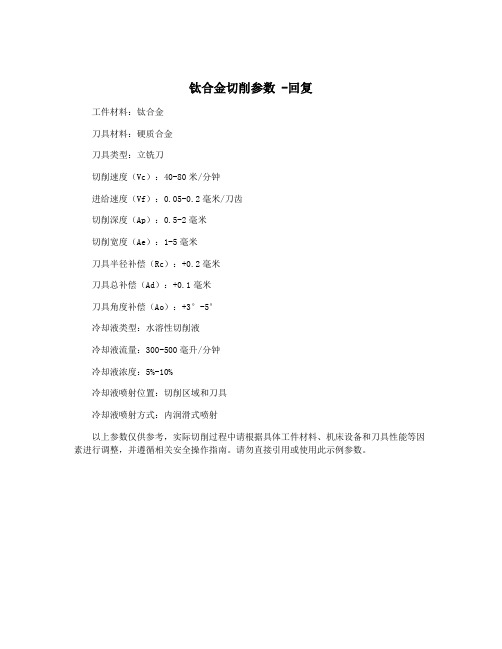

钛合金切削参数 -回复

钛合金切削参数 -回复

工件材料:钛合金

刀具材料:硬质合金

刀具类型:立铣刀

切削速度(Vc):40-80米/分钟

进给速度(Vf):0.05-0.2毫米/刀齿

切削深度(Ap):0.5-2毫米

切削宽度(Ae):1-5毫米

刀具半径补偿(Rc):+0.2毫米

刀具总补偿(Ad):+0.1毫米

刀具角度补偿(Ao):+3°-5°

冷却液类型:水溶性切削液

冷却液流量:300-500毫升/分钟

冷却液浓度:5%-10%

冷却液喷射位置:切削区域和刀具

冷却液喷射方式:内润滑式喷射

以上参数仅供参考,实际切削过程中请根据具体工件材料、机床设备和刀具性能等因素进行调整,并遵循相关安全操作指南。

请勿直接引用或使用此示例参数。

立铣刀参数(精)

立铣刀参数铣刀种类及直径代木铝钢铜转速 S 进给 F 转速 S 进给 F 转速 S 进给 F 转速 S 进给 F立铣刀 0.5 3500 1000 3500 1000 3500 1000 3500 1000 立铣刀 1 3500 1000 3500 500 3500 500 3500 500 立铣刀 2 3500 1600 3500 1500 3500 1000 3200 800 立铣刀 4 3300 2000 3500 2000 3500 1500 3200 1600 立铣刀 6 3200 2000 3500 2800 3500 1800 3000 2000 立铣刀 8 3000 2000 3000 2800 2800 1800 2800 2200 立铣刀 10 2800 2000 2700 2800 2500 1800 2500 2000 立铣刀 12 2000 2800 2000 3000 1800 2500 2200 2000 立铣刀 16 1000 2000 1600 2000 1300 2000 1800 1800 立铣刀 20 900 1200 800 1800 750 1000 700 1000 立铣刀 25 850 1000 750 1100 700 900 700 950 球头立铣刀 0.5 3500 6000 3500 6000 3500 1000 3500 1000球头立铣刀 1 3500 6000 3500 3500 3500 300 3500 3500球头立铣刀 2 3500 6000 3500 1000 3500 600 35001000球头立铣刀 3 3500 6000 3500 1000 3500 800 3500 1500球头立铣刀 4 3500 6000 3500 1000 3500 800 3200 1000球头立铣刀 6 3500 6000 3500 800 3500 800 3000 1000最佳答案常用計算公式一、三角函數計算1.tan θ=b/a θ=tan-1b/a2.Sin θ=b/c Cos=a/c二、切削刃上选定点相对于工件的主运动的瞬时速度。

立铣刀 切削参数

立铣刀切削参数一、切削速度切削速度是指立铣刀在单位时间内切削物料的线速度。

切削速度的选择对切削质量和刀具寿命有着重要的影响。

切削速度过高会导致刀具磨损加剧,切削温度升高,甚至可能引起刀具断裂等问题;切削速度过低则会降低生产效率。

因此,在选择切削速度时,需要根据加工材料的硬度、刀具材料和刀具直径等因素进行综合考虑,选择一个合适的切削速度。

二、进给速度进给速度是指立铣刀在单位时间内沿工件表面移动的速度。

进给速度的选择与切削速度密切相关,两者需要相互配合,以保持切削过程的稳定性和刀具的寿命。

进给速度过高会导致切削负荷过大,刀具容易磨损或折断;进给速度过低则会降低加工效率。

因此,在选择进给速度时,需要根据刀具类型、切削条件和工件材料等因素进行合理的选择。

三、切削深度切削深度是指立铣刀每次切削过程中刀具与工件表面的最大距离。

切削深度的选择直接影响到切削力和切削温度的大小,进而影响刀具的寿命和加工质量。

切削深度过大会导致切削力过大,刀具容易磨损或折断,同时还会加剧切削温度的升高;切削深度过小则会降低加工效率。

因此,在选择切削深度时,需要综合考虑刀具的刚度、切削条件和工件材料等因素,选择一个合适的切削深度。

四、切削方式切削方式是指立铣刀在切削过程中的运动方式。

常见的切削方式有径向切削和轴向切削。

径向切削是指刀具在切削过程中与工件表面的相对运动方向与工件表面法线方向垂直;轴向切削是指刀具在切削过程中与工件表面的相对运动方向与工件表面法线方向平行。

选择合适的切削方式可以提高加工效率和加工质量。

在具体应用中,需要根据工件形状、切削条件和刀具类型等因素进行综合考虑,选择一个适合的切削方式。

总结:立铣刀的切削参数包括切削速度、进给速度、切削深度和切削方式等。

在实际应用中,合理选择这些切削参数可以提高切削质量和刀具寿命,提高生产效率。

因此,根据加工材料的硬度、刀具材料和刀具直径等因素,综合考虑切削速度、进给速度、切削深度和切削方式等参数,选择合适的数值,以实现高效、高质量的加工过程。

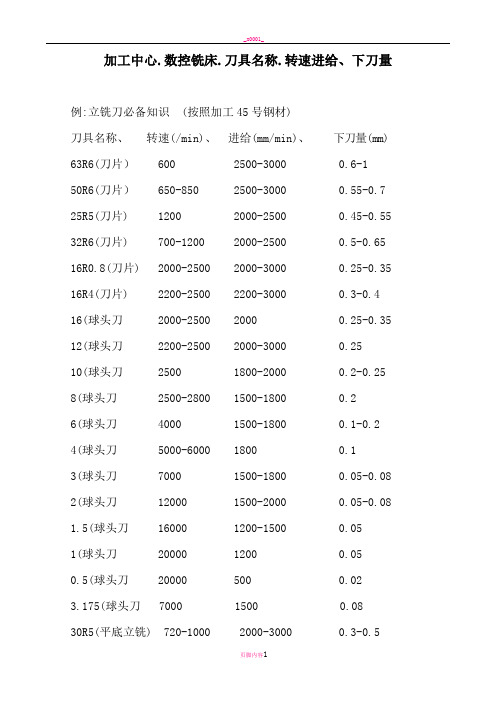

加工中心切削参数

加工中心.数控铣床.刀具名称.转速进给、下刀量例:立铣刀必备知识(按照加工45号钢材)刀具名称、转速(/min)、进给(mm/min)、下刀量(mm) 63R6(刀片) 600 2500-3000 0.6-150R6(刀片) 650-850 2500-3000 0.55-0.7 25R5(刀片) 1200 2000-2500 0.45-0.55 32R6(刀片) 700-1200 2000-2500 0.5-0.65 16R0.8(刀片) 2000-2500 2000-3000 0.25-0.35 16R4(刀片) 2200-2500 2200-3000 0.3-0.4 16(球头刀 2000-2500 2000 0.25-0.35 12(球头刀 2200-2500 2000-3000 0.2510(球头刀 2500 1800-2000 0.2-0.25 8(球头刀 2500-2800 1500-1800 0.26(球头刀 4000 1500-1800 0.1-0.2 4(球头刀 5000-6000 1800 0.13(球头刀 7000 1500-1800 0.05-0.08 2(球头刀 12000 1500-2000 0.05-0.08 1.5(球头刀 16000 1200-1500 0.051(球头刀 20000 1200 0.050.5(球头刀 20000 500 0.023.175(球头刀 7000 1500 0.0830R5(平底立铣) 720-1000 2000-3000 0.3-0.540(平底立铣) 300-600 2000-2500 1.0-2.020(平底立铣) 600-1000 2000-2500 1.0-2.016(平底立铣) 1600 2000-2500 0.3-0.412(平底立铣) 2000-2200 2000-2500 0.25-0.3510(平底立铣) 2200-2500 2000-2500 0.25-0.38(平底立铣) 2500 1500-2000 0.2-0.36(平底立铣) 3000 1500-2000 0.15-0.24(平底立铣) 3500-4000 1500-2000 0.13(平底立铣) 6000 1500-1800 0.08-0.12(平底立铣) 9000 1500 0.05-0.081.5(平底立铣) 12000 1200-1500 0.05-0.081(平底立铣) 18000 1000-1500 0.03-0.05铣刀大体上分为:1.平头铣刀.进行粗铣.去除大量毛坯.小面积水平平面或者轮廓精铣2.球头铣刀.进行曲面半精铣和精铣.小刀可以精铣陡峭面/直壁的小倒角。

铣削加工参数

铣削加工参数1铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/XXXr/minv:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数XXX热轧状态(硬度:187HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.12801004~50.粗铣6.32~30.12802004~50.0.20.1000.40.精铣3.20.20.2000.40.钢热轧状态(硬度:187HB)柱铣刀侧齿铣削类别Raddap高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1120201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.钢热轧状态(硬度:187HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1120202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..058010520..0360粗铣6.310..180201020..0860精铣3..10..10.02800.20.120100.20.010.030.021520150.20.10.20.010.030.0260806045钢调质状况(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0580101020..0360粗铣6.310..180202020..08600.10..10.028010100.20..20.0160精铣3.20.10..10.038020200.20..20.Cr钢热轧状况(硬度:212HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1110201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.Cr钢热轧状况(硬度:212HB)柱铣刀底齿铣削种别Raddae高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1110202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.Cr钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)种别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12201002~30.粗铣6.31~20.12202002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..057010520..0360粗铣6.310..170201020..08600.10..10.02701050.20..20.0160精铣3.20.10..10.037020100.20..20.Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0570101020..0360粗铣6.310..170202020..0860精铣3..10..10.02700.20.120200.20.010.030.021520150.20.10.20.010.030.02607060H62硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.23501004~50.1300粗铣6.32~30.23502004~50.13000.20.1000.40.精铣1.60.20.2000.40.H62软化状况(硬度:164HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1180201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.H62硬化状态(硬度:164HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1180202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)面铣刀铣削类别Ra硬质合金飞刀(YG8等)ae(mm)100粗铣6.3200100精铣1.6200ap(mm)2~34~52~34~50.20.40.20.4af(mm/z)0.30.150.30.150.060.040.060.04v(m/min)5004005004005004005004002A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1250201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1250202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.TC4固溶处置惩罚并时效状况(硬度:320~380HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)20.083610040.0425粗铣6.320.083620040.0425精铣1..20.03452000.40.20.40.020.030.02304530TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)1.50..50.084010530..0430粗铣6.31.50.1121.50.140201030..08300.20..20.05401050.40..40.0330精铣3.20.20..20.054020100.40..40.0330TC4固溶处置惩罚并时效状况(硬度:320~380HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)1.50..50.0840101030..0430粗铣6.31.50.1121.50.140202030..08300.20..20.054010100.40..40.0330精铣3.2 0.20..20.05402020。

机械车间粗加工切削参数

机械车间粗加工切削参数

1.可转位立铣刀(狼牙棒):

刀径:Φ80*250(六刃);切削材料硬度:

HB180—HB240;转速N=(260---320)rpm;走刀速度

F=(140---220)mm/min;吃刀深度:底刃加工端面

(7---10)MM;立刃加工侧面(10---15)MM;加工侧

面长度为有效刀刃的90%。

2.可转位立铣刀(狼牙棒):

刀径:Φ80*100(四刃);切削材料硬度:

HB180—HB240;转速N=(280---380)rpm;走刀速度

F=(160---300)mm/min;吃刀深度:底刃加工端面

(7---10)MM;立刃加工侧面(10---15)MM;加工侧

面长度为有效刀刃的90%。

3.Φ200 盘刀:

切削材料硬度:HB180—HB240;转速N=(120---180)rpm;走刀速度F=(200---340)mm/min;吃刀深度:(3---10)MM;切削宽度:180MM。

以上是天汽模机械车间2000年至今沿用的粗加工切削参数,望给予指正。

2002.2.24.

机械车间。

立铣刀参数

立铣刀参数铣刀种类及直径代木铝钢铜转速S 进给F 转速S 进给F 转速S 进给F 转速S 进给F立铣刀0.5 3500 1000 3500 1000 3500 1000 3500 1000 立铣刀 1 3500 1000 3500 500 3500 500 3500 500 立铣刀 2 3500 1600 3500 1500 3500 1000 3200 800 立铣刀 4 3300 2000 3500 2000 3500 1500 3200 1600 立铣刀 6 3200 2000 3500 2800 3500 1800 3000 2000 立铣刀8 3000 2000 3000 2800 2800 1800 2800 2200 立铣刀10 2800 2000 2700 2800 2500 1800 2500 2000 立铣刀12 2000 2800 2000 3000 1800 2500 2200 2000 立铣刀16 1000 2000 1600 2000 1300 2000 1800 1800 立铣刀20 900 1200 800 1800 750 1000 700 1000 立铣刀25 850 1000 750 1100 700 900 700 950 球头立铣刀0.5 3500 6000 3500 6000 3500 1000 3500 1000球头立铣刀 1 3500 6000 3500 3500 3500 300 3500 3500球头立铣刀 2 3500 6000 3500 1000 3500 600 35001000球头立铣刀 3 3500 6000 3500 1000 3500 800 3500 1500球头立铣刀 4 3500 6000 3500 1000 3500 800 3200 1000球头立铣刀 6 3500 6000 3500 800 3500 800 3000 1000最佳答案常用計算公式一、三角函數計算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削刃上选定点相对于工件的主运动的瞬时速度。

铣刀加工工艺参数表

在铰孔加工过程中,经常出现孔径超差、内孔表面粗糙度值高等诸多问题。

问题产生的原因孔径增大,误差大铰刀外径尺寸设计值偏大或铰刀刃口有毛刺;切削速度过高;进给量不当或加工余量过大;铰刀主偏角过大;铰刀弯曲;铰刀刃口上粘附着切屑瘤;刃磨时铰刀刃口摆差超差;切削液选择不合适;安装铰刀时锥柄表面油污未擦干净或锥面有磕碰伤;锥柄的扁尾偏位装入机床主轴后锥柄圆锥干涉;主轴弯曲或主轴轴承过松或损坏;铰刀浮动不灵活;与工件不同轴;手铰孔时两手用力不均匀,使铰刀左右晃动。

孔径缩小铰刀外径尺寸设计值偏小;切削速度过低;进给量过大;铰刀主偏角过小;切削液选择不合适;刃磨时铰刀磨损部分未磨掉,弹性恢复使孔径缩小;铰钢件时,余量太大或铰刀不锋利,易产生弹性恢复,使孔径缩小;内孔不圆,孔径不合格。

铰出的内孔不圆铰刀过长,刚性不足,铰削时产生振动;铰刀主偏角过小;铰刀刃带窄;铰孔余量偏;内孔表面有缺口、交叉孔;孔表面有砂眼、气孔;主轴轴承松动,无导向套,或铰刀与导向套配合间隙过大;由于薄壁工件装夹过紧,卸下后工件变形。

孔的内表面有明显的棱面铰孔余量过大;铰刀切削部分后角过大;铰刀刃带过宽;工件表面有气孔、砂眼;主轴摆差过大。

内孔表面粗糙度值高切削速度过高;切削液选择不合适;铰刀主偏角过大,铰刀刃口不在同一圆周上;铰孔余量太大;铰孔余量不均匀或太小,局部表面未铰到;铰刀切削部分摆差超差、刃口不锋利,表面粗糙;铰刀刃带过宽;铰孔时排屑不畅;铰刀过度磨损;铰刀碰伤,刃口留有毛刺或崩刃;刃口有积屑瘤;由于材料关系,不适用于零度前角或负前角铰刀。

铰刀的使用寿命低铰刀材料不合适;铰刀在刃磨时烧伤;切削液选择不合适,切削液未能顺利地流动切削处;铰刀刃磨后表面粗糙度值太高。

铰出的孔位置精度超差导向套磨损;导向套底端距工件太远;导向套长度短、精度差;主轴轴承松动。

铰刀刀齿崩刃铰孔余量过大;工件材料硬度过高;切削刃摆差过大,切削负荷不均匀;铰刀主偏角太小,使切削宽度增大;铰深孔或盲孔时,切屑太多,又未及时清除;刃磨时刀齿已磨裂。

刀具基本切削参数表

120

防止粘刀

精铣

1500

0.5-1

150

粗铣

1500

1

120

精铣

1600

0.2-0.5

150

粗铣

1600

0.5

150

精铣

1800

0.1

200

粗铣

2500

0.5-1.5

800-1200

精铣

2800

0.1-0.3

1200-1800

粗铣

2800

0.5-1.5

800-1500

精铣

3000

0.1-0.3

1200-1500

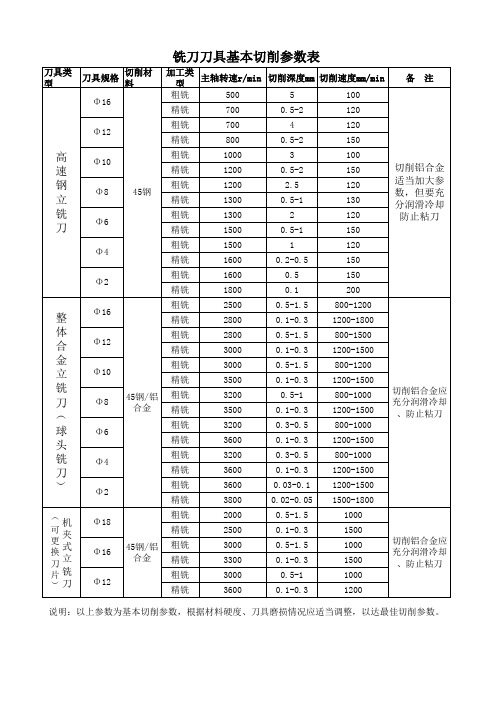

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

刀具类 型

高 速 钢 立 铣 刀

整 体 合 金 立 铣 刀 (

球 头 铣 刀 )

(机

可 更 换 刀

夹 式 立

片铣

)刀

刀具规格

切削材 料

Φ16

Φ12

Φ10

Φ8

45钢

Φ6

Φ4

Φ2

Φ16

Φ12

Φ10

Φ8

45钢/铝 合金

Φ6

Φ4

Φ2

Φ18

Φ16

45钢/铝 合金

Φ12

铣刀刀具基本切削参数表

加工类 型

主轴转速r/min

1500 1000 1500 1000

切削铝合金应 充分润滑冷却 、防止粘刀

精铣

3600

0.1-0.3

1200

说明:以上参数为基本切削参数,根据材料硬度、刀具磨损情况应适当调整,以达最佳切削参数。

铣刀刀具基本切削参数表

切削参数表(铣刀)

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

铣刀每转过一个齿,工件沿进.给方向移动的距离, (1) 每齿进给量a

f

单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距

离, 单位为mm/r.。

(3) 每分钟进给量V f铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

.

zn

三种进给量的关系为: V f=a

f

——每齿进给量,mm/z。

.

式中a

f

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

(mm/z.) 推荐值

铣刀每齿进给量, a

f

3铣削层用量

铣刀在一次进给中所切掉工件表面的宽度,单位为(1)铣削宽度a

e

mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(切削深度) 铣刀在一次进给中所切掉工件表面的厚(2)背吃刀量a

p

度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣

时约为2~5mm,精铣时约为0.10~0.50mm.。

加工中心切削参数

加工中心.数控铣床.刀具名称.转速进给、下刀量例:立铣刀必备知识按照加工45号钢材刀具名称、转速/min、进给mm/min、下刀量mm63R6刀片 600 2500-300050R6刀片 650-850 2500-3000 刀片 12002000-2500 刀片 700-1200 2000-2500 刀片2000-2500 2000-3000 刀片 2200-2500 2200-3000 球头刀 2000-2500 2000 球头刀 2200-25002000-300010球头刀 2500 1800-2000 球头刀 2500-28001500-18006球头刀 4000 1500-1800 球头刀 5000-600018003球头刀 7000 1500-1800 球头刀 120001500-2000 球头刀 16000 1200-15001球头刀 20000 1200球头刀 20000 500球头刀 7000 150030R5平底立铣720-1000 2000-3000 平底立铣 300-6002000-2500 平底立铣 600-1000 2000-2500 平底立铣 1600 2000-2500 平底立铣 2000-2200 2000-2500 平底立铣2200-2500 2000-2500 平底立铣 2500 1500-2000 平底立铣 3000 1500-2000 平底立铣 3500-40001500-20003平底立铣 6000 1500-1800 平底立铣 9000 1500 平底立铣 12000 1200-1500 平底立铣 180001000-1500 铣刀大体上分为:1.平头铣刀.进行粗铣.去除大量毛坯.小面积水平平面或者轮廓精铣2.球头铣刀.进行曲面半精铣和精铣.小刀可以精铣陡峭面/直壁的小倒角;3.平头铣刀带倒角.可做粗铣去除大量毛坯.还可精铣细平整面相对于陡峭面小倒角;4.成型铣刀.包括倒角刀.T形铣刀或叫鼓型刀.齿型刀,内R刀;5.倒角刀.倒角刀外形与倒角形状相同.分为铣圆倒角和斜倒角的铣刀;型刀.可铣T型槽.7.齿型刀.铣出各种齿型.比如齿轮;8.粗皮刀,针对铝铜合金切削设计之粗铣刀,可快速加工.铣刀常见有两种材料:高速钢.硬质合金;后者相对前者硬度高.切削力强.可提高转速和进给率.率让刀不明显.并加工不锈钢/钛合金等难加工材料.但是成本更高.而且在切削力快速交变的情况下容易断刀;立铣刀的基本使用范围.端面铣削:适用于较小平面范围、较小切削深度的操作要求;加工后的零件表面相对较为“粗糙不均”;键槽加工.一般来说.生产一道高质的键槽需要至少两把铣刀;月牙键槽加工.一般来说.这个过程需要一把铣刀.用全面进给进刀法操作;特殊切削.包括锥形表面的铣削比如:“T”形沟槽以及鸠尾槽的加工;精细仿形切削.在有平行边壁的工件上完成内表面/外表面的轮廓;模具孔洞加工.大致包括在钢模凹处的俯面加工和精细加工;凹模加工需要三方位的处理;球铣刀比较适合该项操作。