关于自动装车系统的改造说明

PLC__自动送料装车系统报告

电器控制与P L C课程设计自动送料装车系统的PLC控制目录第一章绪论 (1)第二章方案设计第一节课题介绍 (2)第二节硬件设计 (3)第三节元器件选择 (4)第四节软件设计 (5)第三章设计中碰到的问题及处理方法 (12)第四章小结 (13)附录一梯形图 (14)附录二设计的主电路、PLC控制电路 (15)附录三元器件清单 (16)参考书及参考网站 (17)第一章绪论本课程设计以自控轧钢机控制系统设计,说明PLC的工业应用。

目前我国大部分的轧钢机的控制系统都是从国外引进的,不仅成本昂贵,而且在维护等方面也非常不方便,一旦出现故障就有停产的可能,这严重阻碍了企业的正常生产。

针对这种情况,应对轧钢机控制系统进行改造,使其本地化,这就是设计本系统的主要目的。

轧钢机的控制系统在国外已经比较普遍,但在我国国内对于这方面的研究还是比较少,因此国产的控制系统几乎没有,这就更加有了对此系统进行改造的必要性。

在对系统进行改造前,必须对工艺流程、机械设备、原有的控制系统进行分析研究,只有在彻底搞清楚原理之后才能进行改造工作,因此分析这一步是非常重要的,并且也是很难很大的工作,之后的硬件设计、软件编程相对简单一些。

进行改造之后的控制系统不仅在维护方面更加方便,并且也降低了成本,在产品的一致性上也有了提高,为产品的各项参数指标的提高创造了更好的前提条件,有利于质量的提高。

轧钢机的应用越来越广泛,前景是非常好的。

第二章方案设计用PLC构成自动送料装车控制系统。

第一节课题介绍在小型控制系统中,大量的控制为顺序控制。

顺序控制是指根据预先规定的程序或条件,对控制过程各个阶段顺序地进行自动控制。

用PLC进行顺序控制十分方便,它可以采用多种编程方法,除了用基本逻辑指令和移位指令来编程以外,还可以用专用的顺序控制指令(例如步进指令)来编程。

本课题要求如下:某原料从料斗经过M1、M2、M3三台皮带运输机送出。

从料斗向皮带1供料由电磁阀K2控制,皮带1、皮带2、皮带3分别由电动机M1、M2、M3驱动。

大型矿井快速装车系统升级改造及应用

1512021年第5期张 彦:大型矿井快速装车系统升级改造及应用大型矿井快速装车系统升级改造及应用张 彦(晋能控股集团马道头煤业有限责任公司,山西 大同 037100)摘 要 针对其原有装车系统存在的不足,以同忻矿装车系统升级改造为例,从软件和硬件两个方面入手进行逐一改进,实现了双CPU 和双车号系统的有效在线热备用冗余控制,仓下给料系统硬件和控制改造提高了维护效率和本质安全度,装车塔和装车溜槽硬件改造升级提高装车设备的安全系数。

关键词 矿井;装车系统;升级改造中图分类号 TD63+4 文献标识码 A doi:10.3969/j.issn.1005-2801.2021.05.055Upgrading and Application of Rapid Loading System in Large MineZhang Yan(Jinneng Holding Group Madoutou Coal Industry Co., Ltd., Shanxi Datong 037100)Abstract : In view of the shortcomings of the original loading system, taking the upgrading of the loading system in Tongxin Mine as an example, the software and hardware were improved one by one. The effective online hot standby redundancy control of dual CPU and dual vehicle number system is realized. The hardware and control transformation of the feeding system under the bin improves the maintenance efficiency and intrinsic safety. The hardware transformation and upgrading of the loading tower and loading chute improve the safety factor of the loading equipment.Key words : mine; loading system; upgrading收稿日期2020-12-25作者简介 张彦(1988—),男,山西运城人,毕业于太原理工大学,本科,工程师,现从事煤矿生产技术管理工作。

煤矿的自动装车系统

煤矿自动装车系统0 引言铁路快速装车系统是一种将散装物料按规定的质量快速连续的称量并装入列车车厢的系统,具有一次称量、一次装载、速度快、精度高等特点。

当前在大型煤矿、非煤矿山等企业使用已经非常广泛,但由于受铁路技术水平及检测技术的影响,我国现有装车系统至今没有一家实现全自动控制。

某些环节仍然停留在手动、半自动装车的水平。

我国煤矿的重车称量是与装车同步进行,一种方式是轨道衡置于跨线煤仓仓口或胶带输送机卸料口下方,边装车边称量,通过称量控制装车;另一种方式是跨线多煤口装车线,轨道衡置于跨线煤仓出口,人工预装车后称量,多退少补,往返儿次才能达到准确装车。

随着电了称重业的发展,日前国外己采用大型定量仓快速装车系统,预先在定量仓中按车皮标重自动预装仓,待列车车厢行进经过定量仓仓口时,自动按车厢标重装车,实现快速、准确装车。

快速定量装车系统主要由输煤系统、定量装车机械设备、三级自动取样系统设备、液压控制系统、电脑监控系统等组成。

1 快速定量装车系统功能设计快速定量装车系统通过计算机采集主上煤带式给料机、主上煤带式输送机及各种现场设备的信号,处理接收操作指令后发出正确的控制指令,实现自动连续调节给料、定量自动装车、二级取样、清单打印、动态图面显示等功能。

1.1 装车操作者选定与机车(或调车绞车)的速度、车型相适应的给料量后,被选择的给料机给料,给料量随时由输送带秤(核了秤)反映出来,在计算机内部与设定的给料量比较,从而调节给料机给料量,两者协调一致,确保了装车的连续和稳定值,保证了连续自动调节给料。

当列车到装车塔下时,由系统控制放下装车溜槽,此时缓冲仓料位己到合适的位置。

操作者按下称重循环按钮后,缓冲仓下的4个配料液压平板闸门自动地向定量仓中卸料,同时称重传感器准确地称重、控制完成定量配料。

其后,由闸门控制向车厢中放料,料量放足后由称重传感器控制排料平板闸门关闭。

而后车辆行驶车厢之间的空档距离,这期间缓冲仓又向定量仓继续配料,为下一车厢装车作准备,从而实现连续定量自动装车。

自动转运小车结构及控制系统设计说明书

XX学院XX UNIVERSITY 本科生毕业设计XX学院教务处二○一三年六月制(2015届)本科生毕业设计说明书自动转运小车结构及控制系统设计2015 年 5 月摘要随着我国经济的迅速增长,推动了工业化的进程.传统的人工搬运转运效率低已经完全跟不上生产的速度,再加之人工成本的上升等都成了亟待解决的问题。

而计算机对生产进行管理以及对生产过程进行控制,在一定程度上可以解决以上效率低下的问题,因而越来越受到人们的关注。

本课题设计了一种基于PLC控制的转运小车结构及控制系统,对小车的结构进行了分析计算,且校核了驱动部分的零件。

控制部分采用的是三菱FX系列控制系统进行控制,实现了小车单步、单周期、连续的装料、右行、卸料、左行动作。

关键词:自动转运小车,PLC,控制系统ABSTRACTWith the rapid growth of China's economy, the process of the industrialization is promoted。

Traditional manual handling with low transport efficiency has completely failed to keep pace with the speed of production, coupled with rising labor costs and so on it has become a problem to be solved。

The computer to manage the production and to control the production process, to a certain extent, can solve above problem with low efficiency, so more and more get the attention of people。

关于安装自动挡车器系统的报告范文

关于安装自动挡车器系统的报告范文标题:自动挡车器系统安装报告一、引言自动挡车器系统是一项现代化的技术,具有提高车辆行驶舒适度、降低驾驶难度的优点。

为了更好地理解和掌握自动挡车器系统的安装方法与效果,本报告研究并总结了相关内容。

二、背景传统挡杆操作相对复杂,需要不断地切换档位,对驾驶员要求较高。

而自动挡车器系统通过电子控制单元实现自动换挡,对驾驶员而言更加省心、轻松。

三、安装步骤1.拆除原有挡杆:首先,需要将原有挡杆进行拆卸并检查,确保车辆布线及变速器情况正常。

2.安装自动挡车器系统:将自动挡车器系统与变速器相连接,并将其固定在适当的位置。

注意安装过程中不要损坏车辆的任何组件。

3.连接电路系统:根据自动挡车器系统的电路图,连接系统的电源,检查连接情况是否牢固。

4.测试系统效果:完成安装后,通过测试和校准,确保自动挡车器系统能够正常工作。

5.修整线束和固定系统:在确保自动挡车器系统安装完毕后,需要对线束进行整理和固定,避免松散或干扰车内空间。

四、系统效果通过安装自动挡车器系统,驾驶员可以实现一键自动换挡,减少手动操作,大大提高了驾驶的舒适性和便利性。

此外,系统采用先进的电子控制技术,能够根据车辆的状况和驾驶者的需求,智能化地实现换挡,确保行驶平顺和安全。

五、存在问题及解决方案在安装过程中,我们遇到了以下问题:1.原有车辆布线复杂,对系统安装造成一定阻碍。

解决方案:需要根据车辆原有电路进行初步调整,确保自动挡车器系统能够正确连接。

2.线束整理固定需要对座椅及其他部件进行拆卸,增加了安装的复杂度。

解决方案:在拆卸时需要谨慎操作,在安装完成后及时将车辆组件恢复正常。

3.部分品牌和型号的车辆不适合进行自动挡车器系统的改装。

解决方案:在选择自动挡车器系统前,需要对车辆进行适应性和兼容性的测试,确保可以成功安装。

六、结论自动挡车器系统的安装对提高驾驶舒适度和降低驾驶者的驾驶压力具有重要意义。

在安装过程中,需要仔细操作,确保系统能够正常工作。

PLC控制的自动装车系统设计

PLC控制的自动装车系统设计【摘要】根据现有煤矿装车系统的特点,提出自动化改造方案。

采用S7-200系列PLC和PC机实现对整个装车过程的自动控制。

通过PC机与PLC、PC机与工控以及PC机与现场仪表的通信实现PC对PLC装车系统的实时控制。

通过对整个装车流程的分析,用梯形图程序编写了通信模块、数据转换、加煤过程、状态代码传送过程以及装车精度控制等程序。

实验室的仿真结果证明了此装车系统的设计可以达到提出的技术指标要求,能够可靠、准确地实时监测和记录装车过程中的运行状况,并具有记录、查询等功能,解决了放料、传输、装载等环节的问题。

实践证明:装车过程的效率和自动化程度都达到了提高,成功实现了对装车系统的自动控制。

自动化控制领域的飞速发展给煤碳、电力、通信等行业带来了很大的经济效益。

【关键词】PLC;装车系统;S7-200According:to the characteristics of the existing coal loading systems,automation proposed reform program. With S7-200 series PLC and PC,to achieve automatic control of the entire loading process. Through the PC,and PLC,PC and PC-machine and industrial communication with field instrumentation to achieve PC loading system on the PLC real-time control. Through the analysis of the entire loading process,with the Ladder written communication module,data conversion,adding coal,a status code of the transmission process and the loading accuracy control procedures. Labs Simulation results show that loading system of the design can meet the technical index requirements,can be as accurate as real-time tests and accuracy of loadingsystem. The Function and have accuracy,searching so,solve the discharge,transmission,load and other aspects of the problem. Practice has proved that:loading process efficiency and automation have reached the higher loading was achieved on Automatic Control. The rapid development of the field of automatic control for coal,electricity,telecommunications and other industries has brought great economic benefits.Keywords:PLC;Loadingsystem;S7-2001.背景的提出1.1 课题的来源老式的煤矿装车系统多为手动操作,操作人员根据目测轨道的读数进行对装煤车的控制。

装车系统的改造

【 关键词 】装 车 系统 ;改造

【 中图分 类 号 】 H 1 . 3 【 献标 识码 】B T 7 51 文

在 高 炉 冶炼 生 产 中会 产 生 大 量 的 高 温 液态 铁 渣 。当液态铁 渣用 水急 速冷却 后形 成 的粒状 物称 为 粒化 高炉 矿渣 , 称 水渣 。水 渣粉 末 被 广泛 用 于制 俗 造矿渣 硅酸盐 水泥 。每 年武钢 通 过铁路运 输 对外销

1 . 在水渣装载设备上增加计量称重装置 为 了杜 绝 “ 问题车 辆 ” 出现 , 免车辆 因超 、 的 避 欠

载 现象 返装 调整 的损 失 ,计 量 管理部 门配合 冶金 渣 公 司对 水渣 的装 载工 艺进行 了分 析 ,提 出在水渣 装 车 的工 艺 中增加计 量称 重装 置 ,对每辆 车水 渣 的装

车 的四个 车轮 处 在传感 器 上 时 , 重 系统 将小 车 抓 称

斗 内所 含水 渣 的重 量 显示 出来 , 车操 作 人员 按 称 装

A. 行 车轨 道 ; . 器 ;. 行 车 过渡 轨 道 ; 小 B传感 C小

D 行 车梁 .

4该系统 的功 能 : 重仪表 具有 累计 功能 。即当 . 称 抓 斗抓料 压上称 重传 感器 后 ,仪 表显示 是 当时重量 ( 6)在 重 复 第 二 次 动 作后 , 表 显 示 的 是 累加 如 t, 仪 重 量 ( 1t, 过 几 次 抓 料 在 接 近 车 辆 的 额定 载 如 2)经 重量 后 ,装 车 的操作 人员 可 以通 过仪表 显示 的 当次 抓料 重量 实现对 车辆 额定 载重量 的控 制 。

题 车 辆” 的出现 。

售的水渣约 20 0 余万吨。 以往在水渣 的装车过程中, 操 作人 员一 直是 以每斗 / 的容量按 车 辆 的装 载定 次 额进 行估 量装 车 。

PLC控制技术项目一 改造自动往返小车控制电路

任务1 安装自动往返小车控制电路

CPU224XP AC/DC/RLY上下端子接线示意图

PLC

主 要 性 能

任务1 安装自动往返小车控制电路

【知识准备】

2.内部资源 PLC是以微处理器为核心的电子设备。PLC的指令是针对元器件而言的,使用时可以将它看成是由 继电器、定时器、计数器等元件的组合体。PLC的内部设计了供编程使用的各种元器件。 软元件的最大特点是:

根据上述改造方法,本项目将分为安装自动往返小车控制电路和调试自动往返 小车控制电路两个任务,介绍运用西门子S7-200 PLC对自动往返小车的继电器控制 电路进行改造。

【相关知识和技能】

1.了解PLC的基本组成与工作原理; 2.了解西门子S7-200系列PLC的构造、工作原理、功能特点和技术参数; 3.了解S7-200系列PLC软件、硬件的安装使用; 4.了解PLC编程语言的种类; 5.掌握电气控制线路图的读图、分析和绘图方法; 6.掌握PLC电气控制系统的设计过程及方法; 7.熟悉STEP 7–Micro/WIN32的基本操作界面及各项工具栏的功能; 8.熟悉小车自动往返控制电路的工作原理和运行过程; 9.掌握使用STEP7-Micro/WIN编程软件进行程序编写、下载、调试和监控

仪表使用不熟练扣3分

4

安全文明生产 1.遵守安全生产法规

2.遵守实训室使用规定

违反安全生产法规或实训室使用规 10

定每项扣3分

备注

合计

100

老师签字

年 月日

任务2 调试自动往返小车控制电路

【任务目标】 1.了解PLC编程语言的种类和编程软件的使用方法; 2.熟悉STEP7–Micro/WIN V4.0的基本操作界面及各项工具栏的功能; 3.熟悉小车自动往返控制电路的工作原理和运行过程; 4.掌握使用STEP7-Micro/WIN V4.0编程软件进行程序编写、下载、调试和监控 【任务分析】 在完成自动往返小车控制电路接线和程序设计后,即可进行控制电路的调试,调 试过程主要分为控制程序的录入、编译、下载、模拟调试及控制系统整体调试。 要完成上述调试任务,需掌握STEP7-Micro/WIN V4.0编程软件的基础知识,会使 用该软件进行程序输入、修改、编译、下载及监控调试的操作。

2万t级以上定量装车系统的升级与改造

③装车精度高。采用新技术型和不锈钢称重传感

器 ,寿命长 。每节车载重量误差± . 01 %以内,累计误

差 ± .5 00 %以内 。 来自信息 ,都应在计算机屏幕及时显示 ,实现定量装车系

统 的 自动 、半 自动和手 动控制及装 车配煤 的 自动控

制。

④ 良好的人机操作界面。实现了设备运行状态显 示 、煤流状况显示。

同 煤 科 技

・

2 6・

T ONG lKE I ME J

4 改造 前后 的效 益对 比

动作情况做出监控 。 ②卸煤溜槽为摇摆式 , 存在平煤效果不好 ,冬天

防冻性 能差等 诸 多不 足 ,应 更换 为更 为先进 的筒 式 溜

槽。

技术升级和改造后 ,装车稳定性 好 、可靠性 高 、

满 足 了客户 和铁 路 部 门要 求 。2 1 00年 1 一 月 3月 ,四 台矿 完 成 煤 炭 外 运 12 0. t 7万 ,超 计 划 l 0万 t ;特 别

根 据升级 改造 前后 对 比及集 团公 司 的现状 ,许 多

矿井的定量装载设备都存在着与四台矿定量装车系统

类 似 的问题 。基 于 四台矿 改造 后的成 功经 验 ,集 团公

这3 部分是装车系统的核心部分 。 21控制系统改造 . ①采用美 国 A ( l n B al )公 司 P C高端 B Al — ed y e r L C U 76 P 15 作为控制系统 和美 国 A B公 司等 国外知名 B

厂商 低 电压 部件 ,集 成形 成 了装 车工 序 的数字 式 自动 化控 制 系统 。

系统 噪音小 。

四 台矿 装 车系统 改造 前 ,系统 故障 多 ,不 仅仓 闸 门关 闭不严 造 成洒煤 ,装 车 吨位也 不能 满足 客户 和铁 路 部 门要求 ,而且经 常影 响装 车 时间 ,曾经最 多一 次

煤炭快速定量装车系统的优化改造

煤炭快速定量装车系统的优化改造田宝雄【摘要】选煤厂快速定量装车系统要根据不同的装车环节与需求进行相关操作.通过对装车工艺的分析,引进了射频识别技术进行装车系统的改造.主要对快速定量装车系统的硬件、软件模式进行设计,总结了系统改造后的特点,为装车系统升级与发展带来更先进的技术支撑.【期刊名称】《陕西煤炭》【年(卷),期】2018(037)003【总页数】4页(P99-102)【关键词】快速定量装车系统;射频识别技术;优化改造【作者】田宝雄【作者单位】神华神东煤炭集团公司洗选中心补连塔选煤厂,陕西神木719315【正文语种】中文【中图分类】TD422.30 引言快速装车系统已广泛应用于大型煤炭企业的产品煤装车外运环节中,其装车速度快、称量准确,备受各煤炭企业的青睐。

文中研究主体是中国神华集团,对其选煤厂中当前使用的快速定量装车系统进行硬件设备的分析。

当前的装车系统设备自动控制就是以PLC为核心,以物料设定为主的装车方式,将基本的列车装载重量与尺寸进行确定,根据快速装车的连续性来完善相关的技术管理方式。

这种装车系统优势明显:①快速定量装车系统的自动化程度较高,系统的所有设备全是通过AB公司的PLC自动控制系统进行集中控制和操作的,全部设备的故障、运行等情况都在上位计算机上显示;设备运行稳定,全系统用人较少;②装车速度快,装70 t一节车正常用时约120 s,装60节整列车正常用时约120 min;③装车精度高,称重仓(定量仓)静称重精度为±0.1%,每节车皮装车精度<±0.3%,整列车的装车精度<±0.3%;④装车质量好,车皮装完后表面平整无偏载,完全达到铁路运输要求;⑤环保性能优,整个装车过程实现全封闭式,装过车皮表面还经过碾压并固化封尘,撒煤少煤尘也少,环境的污染小。

但是因为客户需求的差异,系统设备无法满足越来越多的个性化要求;即便是有不同的设备装载需求,仍然无法满足人们对装车的速度与精度要求提高的需求。

自动送料装车系统PLC控制设计说明书

一、控制要求1.1 控制对象介绍自动送料装车系统是用于物料输送的流水线设备,主要是用于煤粉、细砂等材料的运输。

自动送料装车系统一般是由给料器、传送带、小车等单体设备组合来完成特定的过程。

这类系统的控制需要动作稳定,具备连续可靠工作的能力。

通过三台电机和三个传送带、料斗、小车等的配合,才能稳定、有效率地进行自动送料装车过程。

如下图所示:1.2 控制原理自动送料装车系统是通过电机和限位开关来控制的。

称重开关S2控制汽车开来或开走。

三台电机控制三个传送带。

进料开关K1控制控制进料与否。

检测开关S1控制料斗中物料的空满。

另外,在S2处增设两个七段数码管,用来统计每日的装车数。

装车数的统计采用脉冲计数的方法进行。

脉冲计数方法是当装料车装满时S2断开后,开始定时放送脉冲;当S2闭合时停止发送脉冲。

一个脉冲的宽度即为一辆汽车。

用两个数码管计数,所计的数即为装车数。

当S2接通时,红灯L1亮,绿灯L2灭,传送电动机M3运行,传送电动机M2延迟M3电动机2S运行,送料电动机M1延迟M2电动机2S运行,料斗K2延迟M2电动机2S打开出料。

当料满后(S2断开后),料斗K2关闭,电动机M1延时2S后关断,M2在M1停后2S后停止,M3在M2停止后2S后停止,L2灯亮,L1灯灭,此时汽车可以开走。

1.3 自动送料装车系统的启停过程示意图该图中从上到下是启动顺序,从下到上是停止顺序。

1.4 控制要求初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电动机M1,M2,M3皆为OFF。

当汽车到来时(S2接通表示),L1亮,L2灭,M3运行,电动机M2在M3通2S后运行,M1在M2通2S后运行,K2在M1通2S后打开出料。

当物料满后(用S2断开表示),料斗K2关闭,电动机M1延时2S后关断,M2在M1停2S后停止,M3在M2停2S后停止,L2亮,L1灭,表示汽车可以开走。

设计要求:当料不满(S1为OFF,灯灭),料斗开关K2关闭(OFF),灯灭,不出料,进料开关K1打开(K1为ON)进料,否则不进料。

基于PLC的装车自动化系统开发及总体设计

P C— a e u o tc l a i g s s e wa e i n d,t e r lt d e u p n st a s o me n t L b s d a t ma i o d n y t m s d sg e h ea e q i me twa r n f r d a d a

to n t o lp e a a in plnto in i he c a r p r to a fNo. 1 f c o y ( ih b c a t r w t a kw a d t c no o n o plx st a r e h l gy a d c m e iu —

‘

中 图分 类 号 : 2 2 文 献 标 识 码 : 文 章 编 号 :6 2 4 X( 0 8 0 — 0 7 2 TP 0 A l 7 —3 9 2 0 ) 6 0 4 —0

De eo m e nd Ge e a sg v lp nta n r lDe i n

o t m a i a i y t m s d o fAu o tc Lo d ng S s e Ba e n PLC

本 次 技 术改 造 选 一矿 为 试 点 站 。一 矿选 煤 厂 三 、 道 产 四

品仓 的特 点 为 : 容 量 小 、 位 分 散 、 料 口高 度 低 、 地 狭 仓 仓 下 场 窄 I 、 道 装车 特 点 为 : 车方 式 为多 点放 料 . 工 手 动 闸 门 三 四 装 人

r du e h os n c a hi me t mpr e o di n r du to fii n y,d c e s d t a e c d t e l s i o ls p n ,i ov d l a ng a d p o c i n e fce c e r a e he l — b nt n iy a d br u ori e s t n o ghtr l v n nt r ie i fc n c o i ne is ee a t e e prs s sgniia te on nf be ft . c Ke o d y W r s:a o ut matc l a n ys e ;PLC e hn o y;d v l p nt e r ld sgn i o di g s t m t c ol g e e o me ;g ne a e i

水泥散装自动控制系统的改造经验

设备编号(库号、位置)

已实际装车量对比实际过磅值,作为误差算法

累计装车量/t

实际过磅值/t

偏差/kg

误差率

42.102

42.16

+58

37.181

37.28

+100

1

41.182

41.25

+100

33.905

33.88

-20

43.002

43.20

+200

39.608

39.80

+200

32.903

33.05

(2) 提高了散装机的使用效率和操作人员的工作效

率,实施散装计量装车,操作员只需要放好散装头,在控 制面板输入装车量,一键启动,系统即可自动完成放料、 计量、停料的整个装车过程。

(3) 改善了现场环境。由于计量放灰流量稳定,装车 时现场灰尘少了,同时定量装车杜绝了因操作不慎料满溢 岀的现象。

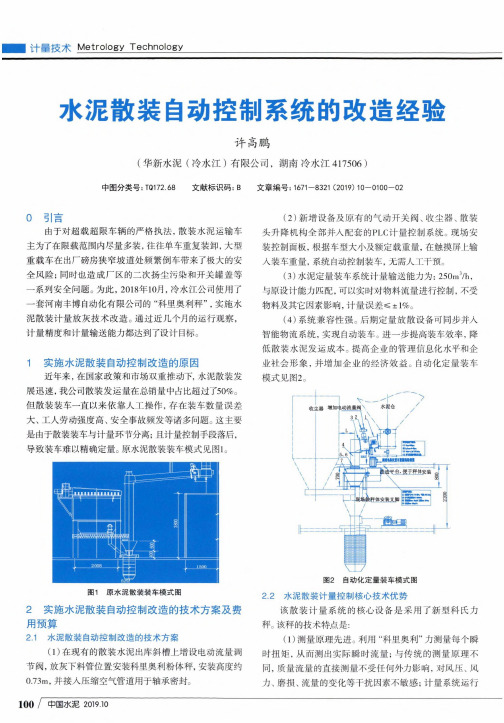

(4) 装车数据见表1,现场安装图见图3。

(4) 系统兼容性强。后期定量放散设备可同步并入 智能物流系统,实现自动装车。进一步提高装车效率,降 低散装水泥发运成本。提高企业的管理信息化水平和企 业社会形象,并增加企业的经济效益。自动化定量装车 模式见图2。

收尘器增加酝动涯量阀\

台,便于秤体

■■

图1原水泥散装装车模式图

2实施水泥散装自动控制改造的技术方案及费

1实施水泥散装自动控制改造的原因

近年来,在国家政策和市场双重推动下,水泥散装发 展迅速,我公司散装发运量在总销量中占比超过了 50%。 但散装装车一直以来依靠人工操作,存在装车数量误差 大、工人劳动强度高、安全事故频发等诸多问题。这主要 是由于散装装车与计量环节分离;且计量控制手段落后, 导致装车难以精确定量。原水泥散装装车模式见图1。

关于骨料智能自动装车控制系统的介绍

骨料智能自动装车控制系统是一种针对骨料的装车特点,通过对装车现场进行升级改造,司机刷卡后,系统校验车辆信息,无误后,系统能够自动判断不同车型,根据车型自动装车,可满足不同车型的装车要求。

针对骨料库底计量的装车现场,系统能够自动获取地磅仪表重量,实现全自动定量装车并能直接进行贸易结算。

志信科技充分利用智能检测、自动控制、云计算、物联网、大数据等先进技术,紧密结合砂石骨料企业特点而构建的骨料自动装车智能化全面解决方案。

骨料自动装车

司机远距离刷卡后,系统校验车辆信息,无误后,系统自动判断不同车型,根据车型自动装车,可满足不同车型的装车要求。

针对骨料库底计量的装车现场,系统能够自动获取地磅仪

表重量,实现全自动定量装车并能直接进行贸易结算。

河南志信科技2008年8月正式成立,是一家专业从事软硬件设计、开发、销售、实施、提供解决方案和专业技术服务的高新技术企业。

自创立伊始,志信科技一直以高新技术领域为起点,专注水泥企业智能物流信息化建设,因为专注,所以专业。

截止目前,华新水泥55家企业全部使用志信智能物流一卡通系统,南方水泥从2014年在浙江区域开始第一家企业试点以来,已累计上线66家企业,目前正加速推进志信智能物流一卡通系统实施。

祁连山水泥累计上线22家企业,葛洲坝水泥累计上线10家企业,近年来使用志信产品的企业正不断增多。

煤炭自动装车控制系统设计分析-系统设计论文-设计论文

煤炭自动装车控制系统设计分析-系统设计论文-设计论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——[摘要]针对目前煤炭人工控制装车,自动化水平较低且易造成装载量不合理的现状,设计一套以PLC为控制核心的煤炭自动装车控制系统,并利用工控机作为上层监控核心设备。

系统可实现无人干预下的自动装煤,且可实现装载量恒定,有效解决目前装车中超载以及亏载的问题。

应用测试表明,系统具有自动化控制、可靠性高、安全经济的优势,可为企业增加可观的经济效益。

[关键词]煤矿;装车;控制系统;自动化;PLC引言煤炭作为我国的基础能源,在我国能源结构中占有举足轻重的位置[1-2]。

我国的煤炭资源分布并不均匀,煤炭需要由原产地煤场运输到全国各地加以利用。

因此,煤炭的装载运输就成为较为重要的一环[3]。

但是,目前煤矿煤场装车主要是人工干预下的半自动化控制,时常造成装载量超载或者亏载的现象,造成很大的人力物力的浪费,给企业带来了很大的经济损失。

本文针对这种现状,提出开发一种基于PLC控制并利用上位机进行监控的煤炭自动化装车控制系统。

该系统可实现自动控制装车,根据实际情况调整控制装煤流量以及装煤量,有效实现准确装煤,减少工人工作量,同时保障装车工作安全,提升自动化水平,切实为企业增加经济效益。

1总体方案简介目前煤矿煤炭装车多采用人工控制的半自动化方式,利用称重系统边称重,边人工调整,装车人员依靠经验,时常造成装载量不准确且效率低,因此,自动化定量装煤控制系统成为迫切需求[4]。

本文所设计的煤炭自动装车控制系统主要由传感器检测模块、网络通讯模块、控制模块、执行模块以及上位机监控模块组成。

该系统简要工作过程为:当运煤车进入煤仓下方稳定后,系统通过重量、位移等传感器模块采集检测车辆信息,反馈给程序控制器,在确认车辆后,启动给煤设备以及输送设备,变频器可根据给煤总量调整给煤机给煤速率,并通过皮带秤对给煤量称重后进入运煤车,检测设备实时监测装煤量以及车厢质量直至达到设定量,系统停止给煤机输送机,实现自动化定量装煤控制。

PLC控制自动装车送料系统的设计

∫ 由F

(

x

b+h

)的性质可知,a−h

Fn′(

x

+

ht)dx

∫ = 1,同时,1 −1

J

(t)dt

=

1。

b+h

∫ 所以, a−h

Dh Fn

( x)dx

= 1。

2 总结

运用积分方法,笔者构造新的概率密度估计的正则化方法, 将概率密度问题看作数值微分问题,很好的解决了一维情况下的 概率密度估计问题。

同时积分方法也存在一定的缺陷,当样本量过大时,计算量 将快速增加。下一步继续分析误差产生的原因,并对精度进行提 高,同时寻找减小计算量的方法。

设计与研发

2016.08

PLC 控制自动装车送料系统的设计

王言明 (江苏省淮海技师学院 ,223800)

摘要 :可编程序控制器 (PLC) 自动送料装车系统在冶金、采矿运输和生产制造等许多领域中都得到普遍的应用。PLC 自动送 料装车系统无需人工直接参与的情况下自动完成供料和卸料的全过程。此系统主要由基本设备 , 运料储存装置和控制系统三 大部分组成,侧重于自动化生产线上。 关键词 :手动送料 ;自动装车 ;PLC 控制 ;设计

定量装车系统的自控设计

定量装车系统的自控设计陈祯源【摘要】随着社会的发展,在液化石油气销售领域越来越要求高效、快捷、精确的装车运输.因此采用定量装车系统来实现装车自动化就应运而生.一方面可以提高装车速度,提升外运能力;另一方面由于采用了装车实时定量自动控制系统,可以解决装车过程中出现的各种问题,减少由此引起的经济损失和贸易纠纷,设计结果表明,装车效率得到了提高,系统安装使用方便,可靠性和装车精度较高.【期刊名称】《广州化工》【年(卷),期】2013(041)009【总页数】3页(P188-189,201)【关键词】液化石油气;定量装车系统;设计【作者】陈祯源【作者单位】茂名瑞派石化工程有限公司,广东茂名525011【正文语种】中文【中图分类】TP2在石油化工生产领域中,产品的销售占有很重要的一个环节,它决定了整个生产过程效益,所以在产品销售中减少不必要的误差是很关键的。

湛江东兴石化公司目前液化气销售的汽车装车采用传统的人工手动装车过程。

整个过程虽然简单,但存在以下缺点:实际装车量误差有不确定性;需要人工的默契配合;职工需全程盯住流量计的累积显示,占用操作员太多的时间;人工装车、人工记账的方式,不能避免各种作弊现象。

鉴于以上的缺点,石化公司提出对装车过程进行自动化改造,把操作人员从枯燥繁琐的劳动中解放出来。

批量装车系统实现对整个装车过程的自动控制,能够可靠、准确地实时监测和记录装车过程中的运行状况,并具有查询、报警等功能[1]。

1 定量装车系统概况该装车系统项目,新建6个装车鹤位,采用汽车批量装车系统,实行自动装车控制,以提高装车效率和保证装车安全。

汽车装车设施采用分布式定量装车监控系统,分为上位机监控层;现场批量控制层;现场检测、执行仪表层。

上位机监控层主要由工控机、外设、系统软件、管理软件及应用软件组成;现场批量控制层主要由批量控制器组成,采用一台批量控制器控制1个鹤位方式;现场检测、执行仪表层主要由质量流量计、V型调节球阀组成。

全自动汽车装车系统的设计与开发

全自动汽车装车系统的设计与开发

徐明;徐孝飞;赵九州;李健

【期刊名称】《中国机械》

【年(卷),期】2014(000)006

【摘要】为了提高当前国内汽车装车系统的自动化水平,解决人工操作速度慢、容易超偏载等常见缺陷,着重从煤矿运输环节入手,重点研究实现全自动汽车装车的关键问题,如远程数据终端(RDT)、RFID识别器、溜槽自动升降等,通过引入现代电子技术、检测技术和计算机信息处理技术,制定相应的解决方案。

仿真试验和现场应用表明,系统具有较强的适用性,无论对于旧装车系统的改造还是新装车系统的开发,实现全自动装车系统均是可行的。

【总页数】1页(P66-66)

【作者】徐明;徐孝飞;赵九州;李健

【作者单位】山东泰安煤矿机械有限公司;山东泰安煤矿机械有限公司;山东泰安煤矿机械有限公司;山东泰安煤矿机械有限公司

【正文语种】中文

【相关文献】

1.全自动矿山铁路装车系统的设计与开发

2.吕临选煤厂全自动装车计量系统的设计与应用

3.连续式装车机全自动电气控制系统设计

4.全自动货运列车车号识别与自动称重数据记录系统的研发设计及在神东锦界装车站的应用

5.全自动移动式平料装车机控制系统设计

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动装车系统概述

一、概述

现本厂采用集散式汽车自动定量装车系统,系统可将上位监控管理机与下位定量装车控制仪连为一体,上下兼容,操作人员可以在上位机操作发货,也可以在下位机操作发货。

每个鹤位配置1台装车控制仪(下位机),装车管理室配置1台监控计算机

(上位机)。

由下位机完成对数据的采集、运算、对现场泵阀的自动控制、定量

自动装车、防溢检测报警连锁控制、现场指示,下位机与上位机通信是采用串行

通信实现。

装车作业采用集中管理、分散控制的方式进行。

流量计、气动阀、温度变送

器、防溢保护器等的信号用电缆连至本鹤位下位机。

二、系统框图

单路示意图

三、汽车定量装车工作流程

首先汽车进场到地磅房称车皮重量,然后打票,发IC卡,开车到罐区然后司机将鹤管放入管口后,阀门检查无故障后放置IC卡确认,开始装车,后经流量计计算,将IC卡计量的灌装的重量后自动停止,装车完成。

罐区装车系统采用PLC控制,S7-200(CPU为224)集成的数字量14入/10出,支持PPI、MPI、自由口、profibus-DP接口。

现在在电磁流量计上加有模拟量模块。

在八台装车仪中有四台装酸(电磁流量计计量)和四台装碱设备(质量流量计计量)。

八台装车仪之间通过串口连接,与地磅的电脑采用多模光纤通讯。

方案一:

采用浙大中控的DCS设备需要将信号线重新放置到一盐机柜间,此方案需要购买卡件、端子板及仪表型号线。

从装车台到一次盐水走桥架约750米,其中数字量输入共有40点,数字量输出16,模拟量8点,共64点。

单根线最多为8芯线,故约需要将近6500米线。

其次罐区需要添加12台泵的控制,12台泵数字量输入共有36点,数字量输出24点。

泵的信号取自302变电站。

小计数字量输入共有76点,数字量输出40点,模拟量8点。

一块端子板价格约200元,数字量卡件价格460元,模拟量卡件2000元。

粗略计算7100多元。

方案二:

采用供货方厂家电脑设备及系统画面,通过光纤可以实现对阀门的开关远控,具体施工事宜由厂家有厂家提供方案。

就近找房子讲设备安装在房子中,现已经入冬土建无法施工,将设备统一安装在一起方便控制并优化现场人员。

综合上方案考虑,由于现场单由装车司机进行操作有一定误操作,以及出现紧急状况无法处理,故现场还需要工艺人员。

供货厂家还在质保期内,就上方案

一可以与厂家进行协调进行改造。

每台装车仪在装车鹤位安装摄像头上传泵房,需要添加8台摄像头。

设备表如下:

序

号

设备名称单位数量备注单价总价

1 彩色摄像机只8 2800 22400

2 摄像机镜头只8 850 6800

3 摄像机安装支架套8 重型250 2000

4 防爆防腐罩只8 ExdⅡCT6 3000 24000

5 视屏分割器台 1 16路800 800

6 光端机(含光缆视屏

接口)

对 1 8口

2000 2000

7 防爆组合控制箱个 1 600 600

8 安装辅材及电脑、视

屏接头

套

就前期招标价格来看,监控设备价格将近6万元。

附件1:

(现场工况)。