一套排位完全标准的简单模具,初学者必看

塑模具三板模介绍

5.1拉料梢的作用

一. 将料头从母范本中 脱离

二.

在第一次开模时, 拉料梢之倒勾形成 上固定板与剥料板 分开的阻力

5.2设计要点

一.

在进胶点上方,排布拉料销

二.

对于料头长或有曲线变化时,每 隔一段距离在转弯处增加拉料 梢

三.

剥料板前端需有5°的斜度

四.

拉料梢头部应埋在剥料板内

(四)﹑常用三板模开模顺序

运动,运动到设定距离(大于料头长度)时,被小拉杆限位块挡住,由于母范本随注塑机动模侧继续向后运动,这样

小拉杆也被带动,它又带动剥料板运动一个设定距离(常为8mm),以便将料头打下.这个设定距离运动完后,小拉

杆和母范本都停止运动.

(2)

注塑机动模侧继续动模侧向后运动,拉力不断增大,超过开闭器锁紧力.母模板与公模板分开.分开到设定距离时

进行简单介绍

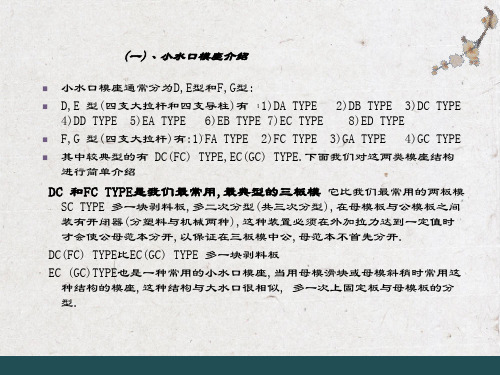

DC 和FC TYPE是我们最常用,最典型的三板模 它比我们最常用的两板模

SC TYPE 多一块剥料板,多二次分型(共三次分型),在母模板与公模板之间 装有开闭器(分塑料与机械两种),这种装置必须在外加拉力达到一定值时 才会使公母范本分开,以保证在三板模中公,母范本不首先分开. DC(FC) TYPE比EC(GC) TYPE 多一块剥料板 EC (GC)TYPE也是一种常用的小水口模座,当用母模滑块或母模斜稍时常用这 种结构的模座,这种结构与大水口很相似, 多一次上固定板与母模板的分 型.

较大的成型机 五.成型过程中压力损失大 六.模具构造复杂﹐价格高﹐容易出故障。

开模过程:常用三板模(DC TYPE)有三次分型,第一次在剥料板与母范本之间,第二次在剥料板与上固定 板之间,第三次在母模板与公模板之间.

(1)

塑胶模具设计CAD排位的步骤及注意事项

塑胶模具设计CAD排位的步骤及注意事项塑胶模具2D排位图步骤及注意事项一、排组立图的步骤1、把产品的3D图文件转到2D图档上,需将倒勾或有机构处做剖面,要注意比例问题。

(1:1比例);2、转到2D图文件上的产品图要加缩水和镜像。

注意:完成以上两步骤后必须检查,可以测量产品在加缩水前后的同一地方,来检查缩水加的是否正确;3、排组立前要定成品基准线。

即把产品上boss或大平面等易找到的特征定X,Y,Z三轴,特征的寻找需尽量接近于成品中心,若是两上下盖相配合,基准则尽量为同一点。

成品基准线相对模具中心要为整数;4、依照成品基准线把模仁排出来。

步骤与表示重点:a、删除成品上的虚线;b、如侧视图为剖面要将侧视图的实线改为虚线,仅留剖面处为实线;c、要把成品的分型面表示出来,重点表示主分型面,斜销,滑块处分型面。

分型面上的插破,靠破也需表示;d、还需把模仁拆入子处表示清楚,正视图入子遍界用黄色线表示,且入子沉头也需表示。

入子与入子间要避免有薄铁现象,一般不可小于1mm。

(模仁需拆入子部位一般为整体不好加工处或肋较深处及一些boss处)。

5、排顶针,水路,最后排模仁螺丝。

要注意三者不能干涉,三者间距不小于3mm,拆入子时也要一同考虑.以下为顶针,水路,螺丝的排列重点:a、顶针要排在成品不易脱模处,如成品的边缘、肋及塑料较深处。

顶针的尺寸要尽量选择大的,以增加强度。

顶针舆成品形状间距应不小于0.6-1mm,以避免薄铁现象。

b、排水路的宗旨是可以尽快的带走模温,以达到冷却效果。

直通的水路效果最好。

C、模仁螺丝一般排四个,位置要尽量对称。

6、排模仁要注意强度问题,产品边缘距模仁边缘应不小于20mm,模仁边缘距模架边缘的距离要按模具大小而定,大模具要50mm以上,小模具为30-50mm (天地侧350mm以下视为小模具)。

有特殊要求的要个别对待。

二、排位1. 成品在内模的排位应以最佳效果情势排放位置,要思量入水标位置和分型面因素。

模具设计-产品排位

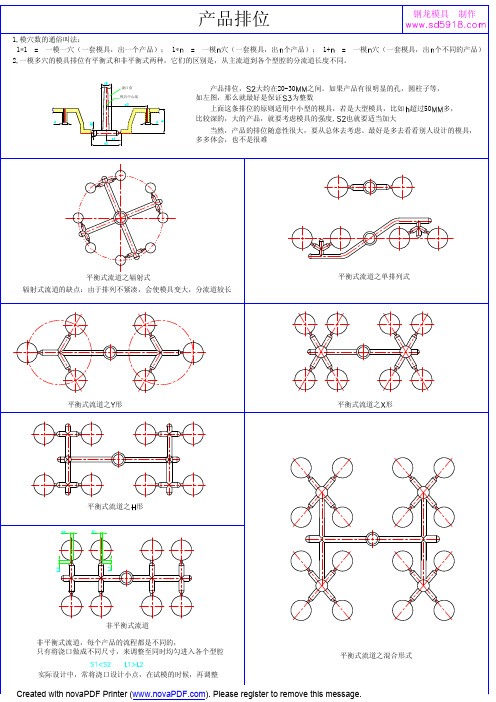

1,模穴数的通俗叫法: 1*1 = 一模一穴(一套模具,出一个产品); 1* = 一模 穴(一套模具,出 个产品); 1+ = 2,一模多穴的模具排位有平衡式和非平衡式两种,它们的区别是,从主流道到各个型腔的分流道长度不同。钢龙模具 Nhomakorabea制作

一模 穴(一套模具,出 个不同的产品)

浇口套 模具中心线

产品排位, 大约在20-30 之间。如果产品有很明显的孔,圆柱子等, 如左图,那么就最好是保证 为整数 上面这条排位的原则适用中小型的模具,若是大型模具,比如 超过50 比较深的,大的产品,就要考虑模具的强度, 也就要适当加大 多,

当然,产品的排位随意性很大,要从总体去考虑。最好是多去看看别人设计的模具, 多多体会,也不是很难

平衡式流道之混合形式

Created with novaPDF Printer (). Please register to remove this message.

平衡式流道之辐射式 辐射式流道的缺点:由于排列不紧凑,会使模具变大,分流道较长

平衡式流道之单排列式

平衡式流道之 形

平衡式流道之 形

平衡式流道之 形

非平衡式流道 非平衡式流道,每个产品的流程都是不同的, 只有将浇口做成不同尺寸,来调整至同时均匀进入各个型腔 实际设计中,常将浇口设计小点,在试模的时候,再调整

模具设计标准PPT课件

1.模胚的类型:

二.模胚

1.1. 卧式成型机〕:根据模具的大小和选用成型机不同,选用直身模胚或工字型模胚。

1.2. C型成型机〕:选用左右工字型模胚

2.模具编号位置:

3. 模胚的加工要求:

3.1. 导柱外面要加导套〔防止敲导柱拉伤模胚的孔〕;导柱要做油槽,导套后面做 开排气槽

3.2. 导柱和导套外表光洁度到达以上〔外表用肉眼看不到刀纹〕

3.3. 导柱和导套的配合问隙为〔双边〕

深,并且开通导套

3.4. 导柱和衬套之间的间隙为〔双边〕

导套

Ød

导柱 衬套

外表(内 外)光洁 度到达以 上

Ød+00.020

ØD1 0

导套挂台处 排气槽

5

3.5. A板和B板基准边错位最大 3.6. A板和B板直角度在以内 3.7. A板和B板框基准边的尺寸相差在以内

高的内模四边加直身导柱/导柱. 4.前后模型芯:采用斜度四个方向定位〔前后左右〕 5.前后模型芯镶件:采用直斜度四个方向定位〔前后左右〕 6.精定位尽量在模仁上原身留,拆镶件增加误差,结构性不强 7.精定位必须设计斜面,防止烧伤 8.模胚挖框和边锁由模胚厂加工〔预防挖框后模胚变形〕 9.零位和基准面要一致〔一套模具标数基准要一致〕,图面标数注意配合公差 10.层层定位要注意加工顺序,一层定位加工完后再加工另一层

IN“, 〞OUT“字样左来自图左边接运水17

模具做转水口

转水口镶件

18

4.16.模具加一百万次计数器,指定计数器(我司实际安装右图所示计数器〕,并 安装在操作面这边 我司所使用计数器规格 25

48 53

19

4.17.模胚出线槽局部倒圆角

20

4.18.前模胚边要做避空(红色区域避空0.5MM) 防止插伤后模模仁边

塑胶模具设计规范

模具设计规范(此规范主要应用于手机模具)一、模具排位1、根据产品大小、结构、产量、精密程度、材料或客户要求等因素确定模穴,如1X1、1X2等。

2、当几个产品出在同一套模具中时,考虑进胶的均匀性,应将大的产品排在中间位置,小的产品置于两边。

确保冲胶平衡,保证产品尺寸的精确性。

3、当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅,且容易加工。

4、一模多穴模具中,当有镶拼,行位等结构时,不得使其发生干涉。

5、排位多时应综合模具每一方面,对流道,是否镶拼,行位,顶出,运水等结构要有一个全局性思考。

6、排位时产品在模上的定位基准要和产品图的基准一致,当一模出一件时,可以考虑以产品对称方向处分中。

7、内模钢料和模胚的大小尺寸如下图所示。

8.产品大小和胶位厚度有较大相差时尽量不要出在同一套模具中。

9.模具方铁高度尽量订做标准高度。

10.模胚型号和中托司使用情况一定要写清楚(细水口需注明SP长度)11.必要时需注明模胚吊模孔移位情况12.考虑需不需开精框及内模料材料和规格(确定后模要不要镶大呵,如需要则一起订料,此为粗料.)二、模具系统设计一)、行位系统当塑胶产品确定前后模开模方向后,有下列情况时一般会采用行位或斜顶等结构:1)、相对出模方向塑胶产品上有倒扣或零度面;2)、产品的出模斜度不够蚀纹的角度;3)、保证特殊的外观面不能有夹线。

1、后模行位:1)、后模行位统一做镶件压块,行位压块用螺丝固定,行位压块材料为油钢淬火至HRC48-52°。

2)、所有与行位相对运动的零部件的滑动面(包括行位底耐磨片,压条,铲基斜面)须锣(磨)油坑,油坑可为平行四边行、V形或圆环形。

3)、行位铲机钢材整体采用738H,在铲机斜面上镶耐磨片,耐磨片可突出斜面0.5mm,耐磨片厚度为6mm(如下图),材料为油钢,淬硬至HRC48-52°。

康铨公司的铲基采用国产S136淬硬至HRC46-50°。

冲压排样图

搭边:

排样时冲裁件之间以及冲裁件与条料侧边之间留下的工艺废料。

搭边的作用:

1)是补偿定位误差和剪板误差,确保冲出合格零件; 2)是增加条料刚度,方便条料送进,提高劳动生产率; 3)搭边还可以避免冲裁时条料边缘的毛刺被拉入模具间隙, 从而提高模具寿命。

1.搭边值的确定

p107表4-18为最小搭边值的经验数表之一, 供设计时参考。

P108,表4-19

2 无侧压装置时条料的宽度

条料宽度:

B0

( Dm ax

2a

C

)

0

P108,表4-19

随堂练习

φ38-00.3

有一落料件,材料20,料厚 T=2.0mm,采用无侧压装置的 导料板导料,确定条料宽度。

提示:搭边值查p107表4-18; 条料宽度p106公式4-11;

搭边值取大些。

(4)送料及挡料方式 用手工送料,有侧压装置的搭边值可以

小一些;用侧刃定距比用挡料销定距的搭边小一些。

教材

(5)卸料方式 弹性卸料比刚性卸料的搭边小一些。 P147

★ 计算条料宽度

条料宽度的计算(p106) 1 有侧压装置时条料的宽度

条料宽度:

B0

(Dmax

2a)

0

提示:搭边值查p107表4-18;条料宽度 p106公式4-11;排样图p109图4-24 ;

参考答案

知识点小结

1、排样与搭边 2、计算条料宽度 3、绘制排样图

冲裁变形过程(三个阶段)

载荷 p

σb σs

0

伸长

确定下图垫片的冲裁间隙

垫片 材质: 20 料厚:1.0mm

区分落料与冲孔

模具基本知识

模具基本知識了解及模具報價基本概念:一、序言据统计,日常生活中一个普通人身上物品直接、间接的与约2千套模具有关!模具行业发达的程度可以说已成一个国家工业现代化的重要标志之一。

国内很多大型企业的模具部门在整个公司中的地位都及其重要,像深圳的比亚迪最初就是由一个小模房发展起来的,而奇瑞汽车的模具制造技术在国际上也是一流的。

随着珠三角经济的持续发展,越来越多的国际性大公司看中这里成熟的模具制造技术及具有丰富从业经验的技术人才,都纷纷把其塑胶、模具部门转来,或把模具发来制造。

珠三角的模具出口数量逐年递增,已成为中国乃至国际最重要的模具生产、加工基地。

特别是家用电器及汽车业的发展速度更快。

说到珠三角模具制造业,就不得提香港、台湾。

上世纪八、九十年代珠三角的经济刚刚起飞,其模具技术几乎空白,而随着香港、台湾的企业把工厂转移到内地,其先进的模具制造技术也带了过来。

当时,一名熟练的模具制造师傅月薪可达上万RMB。

其中,最重要的技术是CAD/CAM,即模具设计电脑化技术和模具加工电脑化技术(CNC,电脑锣技术)两项技术。

现在珠三角的深圳、东莞两地的模具设计及制造技术都达到了较高的水平,在每年举办此类的展览中都有很多的领先国际的新技术、新设备涌现。

这方面的人才亦成为抢手货,甚至长三角、江浙一带的企业也加入这场人才大战中,在各类招聘会中抢夺人才为使更多有志加入此行业的青年朋友、初学者得到相关的基础知识,本人总结了自己这几年从业的经验及平时收集的资料整理成文,供大家参考。

全文分为序言、什么是塑胶模具、必备的知识、塑胶模具结构及分类、常用塑胶原料的特性、塑胶模具的加工方法及工艺、塑胶模具设计要点等几大部分。

限于本人的水平,书中难免有错漏,欢迎各位朋友、同业者批评指正,不胜感激。

本文的部分资料由我的朋友张可良先生提供,在此深表感谢此资料属免费提供,版权所有,任何个人、团体、组织、网站、公司等未经许可不得将其用于商业用途二、什么是塑胶模具人们为满足生产及生活的需要,按一定的要求而制造的生产工具。

模具排位

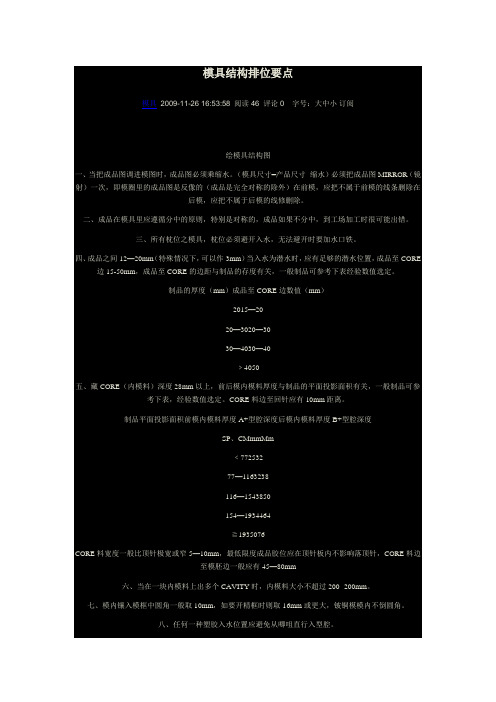

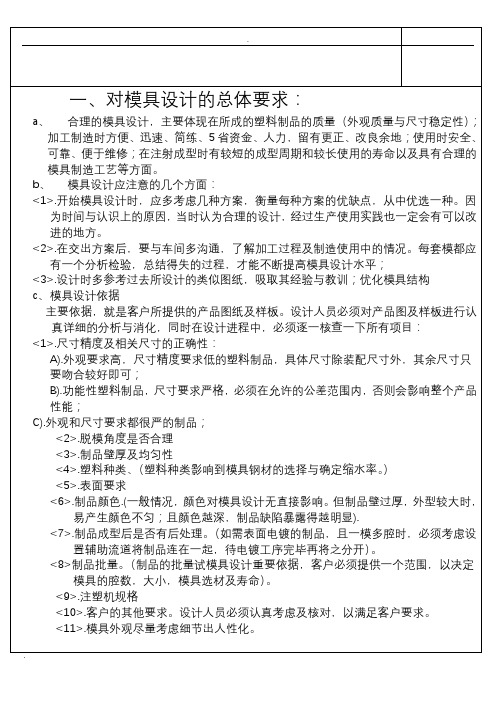

模具结构排位要点模具2009-11-26 16:53:58 阅读46 评论0 字号:大中小订阅绘模具结构图一、当把成品图调进模图时,成品图必须乘缩水。

(模具尺寸=产品尺寸×缩水)必须把成品图MIRROR(镜射)一次,即模圈里的成品图是反像的(成品是完全对称的除外)在前模,应把不属于前模的线条删除在后模,应把不属于后模的线修删除。

二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工场加工时很可能出错。

三、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁。

四、成品之间12—20mm(特殊情况下,可以作3mm)当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定。

制品的厚度(mm)成品至CORE边数值(mm)2015—2020—3020—3030—4030—40﹥4050五、藏CORE(内模料)深度28mm以上,前后模内模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选定。

CORE料边至回针应有10mm距离。

制品平面投影面积前模内模料厚度A+型腔深度后模内模料厚度B+型腔深度SP、CMmmMm﹤77253277—1163238116—1543850154—1934464≧1935076CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板内不影响落顶针,CORE料边至模胚边一般应有45—80mm六、当在一块内模料上出多个CAVITY时,内模料大小不超过200×200mm。

七、模内镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模内不倒圆角。

八、任何一种塑胶入水位置应避免从唧咀直行入型腔。

九、镜面透明之啤塑(K料、亚加力、PC等)应注意,冷料井入水流量及入水位置不能直衡(冲),一般作成“S”型缓冲入水,扇形浇品,使成品表面避免产生气级流雲。

模具设计基础知识新手必看

1. 塑胶材料常用收缩率ABS PC PMMA PS 1.005 POM PVC PE 1.020 PP 1.015-1.0202. 塑胶件常出现的瘕疵缺胶、披风、气泡、缩水、熔接痕、黑点、气泡、条纹、翘曲、分层、脱皮等 .3. 常用的塑胶模具钢材718 738 S136 NAK80 SKH51 SKD61 2344 84074. 高镜面抛光用哪种钢材常用高硬热处理钢材,如SKD61 、8407 、S136 等5 . 什么是2D 什么是3D 2D 是指二维平面, 3D 是指三维空间;在模具部分, 2D 通常是指平面图,即CAD 图;3 D 通常是指立体图,即PRO/E 、UG 或其他3 D 软件的图档;6 . UG 的默认精度是多少UG 的默认精度是0.0254MM7 . 什么是碰穿什么是插穿与PL 面平行的公母模贴合面叫碰穿面;与PL 面不平行的公母模贴合面叫插穿面8 . 条和丝的关系条和丝都是长度单位;条为台湾用语, 1 条=0.01MM ;丝为香港用语, 1 丝=0.01MM ,所以, 1 条=1 丝9 . 枕位是什么外壳类塑件的边缘常开有缺口,用于安装各类配件,此处形成的枕状分型部分称为枕位 .10 . 火山口是什么BOOS 柱根部减胶部分反映在模具上的类似于火山爆发后的形状叫做模具火山口;深的骨位上也常做,目的是为了防止缩水;11 . 呵是指什么呵就是模仁,香港习惯用语,镶呵的意思就是镶模仁;12 . 什么是虎口虎口,又称管位,即用来限位的部分;常用在模仁的四个角上,起前后模仁一个精定位的作用,常用CNC 或模床加工;13 . 什么叫排位模具上的产品布局称为排位;往往由进胶式样与模具结构及产品本身来决定的;14. 什么叫胶位模具上产品的空穴称为胶位;也就是你需要的塑胶件15 . 什么叫骨位产品上的筋称为骨位;多是起连结或限位作用的16 . 什么叫柱位产品上的BOSS 柱称为柱位;常是打镙丝或定位用的;17 . 什么叫虚位模具上的间隙称为虚位;也就是常说的避空位,常用在非封胶位;18 . 什么叫扣位产品联接用的钩称为扣位;一般需要做斜顶或行位结构;19 . 什么叫火花纹电火花加工后留下的纹称为火花纹;由放电量来决定粗细;20 . 什么是PL 面PL 是Parting Panel 的简称, PL 又称分型面,是指模具在闭合时公模和母模相接触的部分;21 . 电脑锣是什么数控铣床和加工中心的通称 .22 . 铜工是什么电火花加工通常采用易于加工的铜料做放电电极,称为铜工,也称电极;铜工一般分为粗工、粗幼工、幼工;幼工又称精工 .23 . 放电加工是什么电火花是一种自激放电;火花放电的两个电极间在放电前具较高的电压,当两电极接近时,其间介质被击穿后,随即发生火花放电;伴随击穿过程,两电极间的电阻急剧变小,两极之间的电压也随之急剧变低;火花通道必须在维持暂短的时间通常为10-7-10 -3s 后及时熄灭,才可保持火花放电的“冷极”特性即通道能量转换的热能来不及传至电极纵深,使通道能量作用于极小范围;通道能量的作用,可使电极局部被腐蚀;利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工;24 . 火花位通常是多少放电过程中,铜工和钢料之间的放电间隙称为火花位 . 粗工火花位一般在20 到30 条,幼工火花位一般在5 到15 条 .25 . 料位是什么塑胶产品的壁厚,也称肉厚;26 . 原身留是什么愿身留是相对与割镶件而言的,原身留是指一整块钢料为加工,采用去铁的方式;27 . 熔接痕是什么两股塑胶相遇所形成的线称为熔接痕;多点进胶时常出现;28 . 喷流是什么塑胶从进胶口进入型腔后形成弯曲折叠似蛇的流痕称为喷流;一般具有明显的白痕;29 . LKM 是指什么LKM 是指龙记模胚;常用的模胚有LKM 、富得巴、明利等;30 . DME 是指什么HASCO 是指什么DME 和LKM 都是标准件的标准, DME 是美制的, HSACO 是欧制的;这些是出口模的标准31 . 什么叫倒扣产品中公母模无法直接脱模的部分称为倒扣;一般也是要做结构的部分;32 . 什么叫防呆防呆是一种习惯用语,就是防止出现非常简单的错误,防止发呆例如:一镶件在天地侧都做有相同大小的挂台,现场装配的时候很可能会把天地侧装反,但只在镶件的一侧做挂台,这时,如果天地侧反着装就装不进去了,想装错都不可能,这种防止出现发呆而产生错误的动作称为防呆;33 . 什么是啤机啤机是地方习惯用语,也就是我们常说的注塑机、成型机;34 . 什么叫止口止口就是夹口美术线, 又称遮丑线;主要是针对前后壳料注塑成型大小不一,装配错位的;35 . 什么叫飞模飞模就是配模;加工往往有不到位的,这时就需要钳工凭经验进行修正36 . 什么叫光刀CNC 精加工的动作称为光刀,也就是在开粗的基础上加工到位;37 . 什么叫开框在模胚上加工放模仁的位置称为开框;38 . 什么叫晒字晒字就是做好菲林再拿去加字体的加工方法,是利用蚀刻的方法;39 . 什么叫反呵将正常情况下的前后模料位倒过来开模的方法称为反呵;比如玩具车模具开模时,如果车外形面放后模出就属于反柯;也就是常说的倒置模;40 . 什么叫浮呵局部有倒扣的地方采用小镶件弹出的出模方法称为浮呵;镶件与产品会一起动作一段距离41 . 什么叫吃前模开模时,产品留在前模称为吃前模;也就是粘前模,这种情况相当麻烦,模设大忌,常易导致模报废42 . 什么叫顶白顶出时所需脱模力较大,顶针不够力,使产品局部被顶坏,从产品正面看,有明显的白色或者胶位高出的现象称为顶白,又叫顶高水口;顶出不平衡也会出现这种情况43 . 什么叫烘印潜水时入水点在制品外观面上留下的痕迹称为烘印;44 . 什么叫码仔码仔属于装夹工具,将模具固定在注塑机上的;45 . 什么叫过切过切是指过量切削,也就是加工工件时把不需要加工的部分也加工了;理解为切多了就是;46 . 较杯是什么前模弹出开模的内行位;也是常见的哈佛行位,前模弹行;47 . 绞牙是什么攻丝、攻螺纹;广东习惯用语48 . 啤把是什么拨模斜度称为啤把,广东习惯用语49 . 何时需做双色模具当一个产品包含两种不同的材质或同一材质不同颜色时,设计双色模具成型50 . 工厂的模具设计流程开模前会议分析产品转工程图2D 排位完善组立图第一次产前会议更正组立图订模胚、订模仁料3D 分模拔模、拆镶件第二次产前会议更正3D出模仁图、出镶件图出模胚图、机构件图做BOM 表51 . 脱模的几种方式顺脱和强脱52 . 进胶方式有那些有直接进胶、搭接进胶、侧胶、扇形进胶、潜胶、潜顶针进胶、牛角进胶等53 . 流道有那些形式有圆形流道、梯形流道、U 形流道等54 . 弹簧的作用是什么作用力的来源,可以是模具的开模力,可是模具的复模力55 . 模具为什么要拔模防止产品脱模时被拉伤,拉毛,形成白色痕迹,影响外观;56 . 螺丝的作用及配合长度的确定螺丝只能起一个拉紧作用;有效长度一般取螺丝直径的1.5 到2 倍;57 . 冷料井的作用冷料井的作用是储存先进入模具的那一小部分温度比较低的塑胶料,以免冲入型腔内影响塑件品质;58 . 定位环的作用定位环的作用是保证模具和注塑机之间保持正确的相对位置,一般取负公差,小0.259 . 配合的种类配合主要分为三类:间隙配合、过渡配合、过盈配合;60 . 镶件的作用是什么方便加工、防止积碳、利于抛光、节省材料、帮助排气、便于更换、修模61 . 硬度的指标有那几种硬度表示材料抵抗硬物体压入其表面的能力;常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度;最常用的是洛氏硬度HRC62 . 第一角法与第三角法的区别凡将物体置於第一象限内,以「视点观察者」→「物体」→「投影面」关系而投影视图的画法,即称为第一角法;亦称第一象限法;凡将物体置於第三象限内,以「视点观察者」→「投影面」→「物体」关系而投影视图的画法,即称为第三角法;亦称第三象限法;第一角画法和第三角画法的区别是视图放的位置第一角画法:左视图放右边,右视图放左边,上视图放下面,依此类推第三角画法:左视图放左边,右视图放右边,上视图放上面,依此类推63 . 运水的几种方式常见的有直通式、环绕式、水塔式、螺旋式等;64 . 三视图的基本原则是什么三视图的基本原则是长对正,高平齐,宽相等 .65 . 注塑机分为那几类按外形分有:立式的,卧式的,这种最常见;按注塑量分有:超小型注塑机,小型注塑机,中型注塑机,大型注塑机,超大型注塑机;也就是注塑量从几毫克到几十千克不等;按合模力分有:几吨到几千吨不等;66 . 常用塑胶的合适壁厚是多少ABS 的合适壁厚为1.8-3mm ;PC 的合适壁厚为2-3.5mm ;PA 的合适壁厚为2-3.5mm ;POM 的合适壁厚为1.5-2.5mm ;NORYL 的合适壁厚为2-3.5 mm ;67 . 什么叫溢边值溢边值是指塑胶产品在多大的间隙下会溢出来也就是跑毛边的一个数值;ABS 的溢边值为0.04mm ;PC 的溢边值为0.06mm ;PA 的溢边值为0.015mm ;POM 的合适壁厚为0.04mm ,PBT+15%GR 的溢边值为0.03 mm ;PBT+30GR% 的溢边值为0.02 mm ;PMMO 的溢边值为0.065 mm ;PVC 的溢边值为0.07 mm ;AS 的溢边值为0.05 mm ;PS 的溢边值为0.05 mm ;PP 的溢边值为0.03 mm ;PE 的溢边值为0.02 mm ;68 .标准图框是多大常用的图框有A0 、A1 、A2 、A3 、A4 ; A0 图框的尺寸为1188MM840MM , A1 图框的尺寸为840MM594MM , A2 图框的尺寸为594MM420MM , A3 图框的尺寸为420MM-297MM , A4 图框的尺寸为297MM210MM.69 . 模具大小的划分;每个公司划分模具大小的标准都不一样,但常见的划分标准如下:15~30 系列模胚的模具列为小模;30~50 系列模胚列为中模;50 以上模胚的模具列为大模;70 . 什么叫弹性变形什么叫塑性变形物体在外力的作用下发生变形,当外力消失后,物体可以恢复到变形前的变形称为弹性变形;当外力消失后,物体无法恢复到变形前的变形称为塑性变形;71 . 模胚常用什么材质模胚常用王牌钢香港叫法,王牌钢也是就中炭钢、45 钢;72 . 运水的作用是什么运水的作用是控制模仁的温度;常用冻水,常温水,油温73 . 模具的分类模具一般可分为塑胶模具及非塑胶模具;非塑胶模具有:铸造模、锻造模、冲压模、压铸模等;塑胶模具根据生产工艺和生产产品的不同又分为:注射成型模、吹气模、压缩成型模、转移成型模、挤压成型模、热成型模、旋转成型模等;根据浇注系统型制的不同可将模具分为三类:大水口模具、细水口模具、热流道模具;74 . 什么叫排气槽派气槽的作用是什么模仁的靠破面或擦破面上用来排气的槽称为排气槽;排气槽的作用主要有两点:一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体;75 . 什么叫浇注系统从注射机嘴到型腔为止的塑胶流动通道称为浇注系统;浇注系统系统包括主流道、分流道、浇口和冷料井;76 . 热唧嘴的优劣;优点:1. 无水口料,不需要后加工,使整个成型过程完全自动化,节省工作时间,提高工作效率;2. 压力损耗小;3. 水口料重复使用会使塑料性能降解,而使用热流道系统没有水口料,可减少原材料的损耗,从而降低产品成本;4. 热喷嘴采用标准化、系列化设计,配有各种可供选择的喷嘴头,互换性好;缺点:1. 整体模具闭合高度加大,因加装热浇道板等,模具整体高度有所增加;2. 热辐射难以控制,热浇道最大的毛病就是浇道的热量损耗,是一个需要解决的重大课题;3. 存在热膨胀,热胀冷缩是我们设计时要考虑的问题;4. 模具制造成本增加,热浇道系统标准配件价格较高,影响热浇道模具的普及;。

模具基本知识

模具基本知识了解及模具报价基本概念:一、序言据统计;日常生活中一个普通人身上物品直接、间接的与约2千套模具有关模具行业发达的程度可以说已成一个国家工业现代化的重要标志之一..国内很多大型企业的模具部门在整个公司中的地位都及其重要;像深圳的比亚迪最初就是由一个小模房发展起来的;而奇瑞汽车的模具制造技术在国际上也是一流的..随着珠三角经济的持续发展;越来越多的国际性大公司看中这里成熟的模具制造技术及具有丰富从业经验的技术人才;都纷纷把其塑胶、模具部门转来;或把模具发来制造..珠三角的模具出口数量逐年递增;已成为中国乃至国际最重要的模具生产、加工基地..特别是家用电器及汽车业的发展速度更快..说到珠三角模具制造业;就不得提香港、台湾..上世纪八、九十年代珠三角的经济刚刚起飞;其模具技术几乎空白;而随着香港、台湾的企业把工厂转移到内地;其先进的模具制造技术也带了过来..当时;一名熟练的模具制造师傅月薪可达上万RMB..其中;最重要的技术是CAD/CAM;即模具设计电脑化技术和模具加工电脑化技术CNC;电脑锣技术两项技术..现在珠三角的深圳、东莞两地的模具设计及制造技术都达到了较高的水平;在每年举办此类的展览中都有很多的领先国际的新技术、新设备涌现..这方面的人才亦成为抢手货;甚至长三角、江浙一带的企业也加入这场人才大战中;在各类招聘会中抢夺人才为使更多有志加入此行业的青年朋友、初学者得到相关的基础知识;本人总结了自己这几年从业的经验及平时收集的资料整理成文;供大家参考..全文分为序言、什么是塑胶模具、必备的知识、塑胶模具结构及分类、常用塑胶原料的特性、塑胶模具的加工方法及工艺、塑胶模具设计要点等几大部分..限于本人的水平;书中难免有错漏;欢迎各位朋友、同业者批评指正;不胜感激..本文的部分资料由我的朋友张可良先生提供;在此深表感谢此资料属免费提供;版权所有;任何个人、团体、组织、网站、公司等未经许可不得将其用于商业用途二、什么是塑胶模具人们为满足生产及生活的需要;按一定的要求而制造的生产工具..模具即生产工具;一般均可重复使用..工业中常见的有塑胶模、五金冲压模、压铸模、吹塑模、挤塑模等;广义来讲;一些日常生活中的刀模、纸模、石膏模、甚至拍月饼的木板模等都可称为模具..塑胶模具就是注塑成型生产中使用的模具..塑胶模具主要是装在塑胶注塑机上啤塑胶产品时使用的;如无特别注明;以下文章中提到的模具均指塑胶模具..三、必备的知识1、基础知识:三角函数、平面&立体几何、解析几何、工程制图、画法几何、机械基础、五金&化学基础等;2、基础实践经验;3、软件知识:AutoCAD、PRO-E、UG、SilodWorks、CATIA、MasterCAM、CIMATRON IT、MOLDFLOW等;四、塑胶模具结构及分类1 模具的基本结构及相关概念1、模胚即模架:MoldBase..模胚是整套模具的骨架;所有模具的零部件的制作均需考虑模胚的结构..模胚的成本一般占整套模具的30%左右;模胚由专门的大型模胚厂制造;已标准化;各模具制造厂只需根据自身的需要向模胚厂定制即可..模胚分为面板、A板前模板、B板后模板、C 板方铁、底板、顶针面板、顶针底板、司筒、导柱、回针、顶针、撑头、限位钉等..目前珠三角区域规模较大的模胚厂商有龙记模胚LKM、鸿丰模胚、中华模胚等;其中又以LKM名气最大;其模胚广大模具制造厂普遍采用;品质、精度均有保障..2、模仁又称型腔;即嵌入模胚模板内的成型模芯..分为前模仁;后模仁;俗称前模Cavity;后模Core..为何要在模板内嵌入模仁呢主要是为节约成本..因为塑胶对模具的钢材特性有很高的要求;如硬度、耐腐蚀性、耐高温热变形等;而模胚的模板则无需太高的要求..模仁硬度一般为45~65HRC;模胚的模板硬度30~45HRC;用作模仁的钢料每公斤可达RMB 200;而模胚的钢料一般只需RMB20~30元..注:HRC为洛氏硬度..3、唧嘴:Sprue..注塑机炮筒的射胶嘴通过该装置将熔融的塑胶原料注入型腔..4、滑块又称行位:Slider..为顺利出模而必须使用的结构部件..因为有些产品结构特殊;如有侧边有空;有倒扣勾等;需用行位才可出模..5、斜顶:Angle-Lifter..与行位相似;也是为顺利出模而必须使用的结构部件..6、还有一些与模具有关的名词:分模线P/L、模具基准、缩水率Shrinkage、排位Layout、钢料、铜公电极;其材质有铜、石墨等、倒扣、运水、出模斜度Draft angle、冷料井、流道、注塑仿真、分模、出模、开&合模步骤、模号、抛光省模、软模、硬模、模具表明处理、试模TEST MOLD、改模、装模、交模等..以下为一套有前模行位的模具结构图:7、从上可看一套模具按其各部件的功能可细分为:流道系统、成型系统、温度调节系统、排气系统、顶出系统、开合模系统、复位系统..2分类1、按结构分为两大类:大水口模具及细水口模具;又称单分型面模具、双多分型面模具;三细水口模具开模步骤说明:a、第一步P/L-1先开约10mm距离;水口勾将把水口从产品拉开;b、第二步P/L-2开至少约100mm此距离很重要;订模胚一定要参考它..一般不小于成人拳头或机械手的尺寸;且空间大小能保证顺利取出水口;水口将从此两板间取出;c、第三步P/L-3开;取出产品;同样;此距离也由产品的尺寸决定..2、按热流道分为:普通流道模具及热流道模具..热流道模具除能满足有特殊结构、特大型的制品需要外;其还具有生产效率高、无水口产生的特点..从模具造价方面来说虽然贵很多;但从长远生产来讲还是很节约成本的..图四热流道模具4、按注塑的颜色数量分为:单色模具、双色模具、三色模具..5、按模具钢料之硬度又可分为软模、硬模..硬模通常用较硬的钢材如LKM8407#钢材制成;也有把软模经热处理得到的..一些大公司;一般都会先开一套软模;待模具改好;样板OK后;再开几套相同的硬模..比如NOKIA的手机模具;在开发阶段时就会先开软模;正式生产用的必是硬模..硬模除单价高外;其使用寿命高;啤件质量稳定;外观优良..有些硬模保养好的话;历经二十几年几百万次啤塑后;其啤件仍很漂亮;几乎像新模时刚啤出的一样五、常用塑胶原料的特性1 分类1、定义:塑胶即塑料是一种以合成的或天然的高分子为主要成分的物质;通常含有添加剂等的辅助成分;广义地说;他是一种在一定温度及压力下可塑造成一定形状的高分子有机材料..在1996年公布的新国标GB/T 2035-1996对塑料重新定义为:以高聚物为主要成分;并在加工为成品的某各阶段可流动成型的材料..2、塑料的组成:塑料的主要成分是合成树脂;再加上一些添加剂及填充材料..a、合成树脂----人工合成的有机高分子化合物;其结构单元主要由碳原子、氢原子、氧原子及其它如硫原子、硅原子等通过化学键等连接组成..b、填充材料-----常用有玻璃纤维、碳素纤维、碳酸钙CaCO3、二氧化硅SiO2、金属粉、木粉、棉布、石棉、云母、石粉等..c、添加剂---------常用有增塑剂、稳定剂、润滑剂、着色剂、抗静电剂、阻燃剂、抗UV剂等..3、一般而言;塑胶原料可大分为两大类:「热塑性塑胶」Thermoplastic及「热固性塑胶」Thermosetting..热塑性塑胶在常温下通常为颗粒状;加热到一定温度后变成熔融的状态;将其冷却后则固化成型;若再次加热则又会变成熔融的状态;而可进行再次的塑化成型..因此;热塑性塑胶可经由加热熔融而反覆固化成型;所以热塑性塑胶的废料通常可回收再利用;亦即有所谓的「二次料」..相反的;热固性塑胶则是加热到一定温度后变成固化状态;即使继续加热也无法改变其状态..因此;热固性塑胶无法经由再加热来反覆成型;所以热固性塑胶的废料通常是不可回收再利用的..其分类方式如下图所示..4、塑胶按应用的范围也可分为通用塑胶、工程塑胶、特种塑胶;通用塑胶常见的有: PP、PVC、PE、PS、等;工程塑胶常见的有:ABS、PC、PMMA、POM、PA6、PA66、PET、PBT、SAN等;特种塑胶常见的有:PPS、PEI等;工程塑胶往往由一些通用塑胶改性得到;如改变某些分子结构、添加其它成分如玻璃纤维等;工程塑胶就是被用做工业零件或外壳材料的工业用塑胶;其强度、耐冲击性、耐热性、硬度及抗老化性均优的塑胶..日本业界的定义为「可以做为构造用及机械零件用之高性能塑胶;耐热性在100℃以上;主要运用在工业上」..其性能包括:a、热性质:玻璃转移温度Tg及熔点Tm高、热变形温度HDT高、长期使用温度高UL-746B、使用温度范围大、热膨胀系数小..b、机械性质:高强度、高机械模数、潜变性低、耐磨损、耐疲劳性..c、其他:耐化学药品性、优良的抗电性、耐燃性、耐候性、尺寸安定性佳..2 常用塑胶原料的特性:略..3 常见塑胶原料在实际应用中的经验谈1、 ABS料:最常用的塑胶料;很多家电产品的外壳均用它..具有较高的机械强度、耐热、耐化学腐蚀性及高光泽..常见的有台湾奇美、国乔产的ABS..如奇美:ABS PA757通用级;良好的高光泽性;ABS PA727电镀级;ABS PA777D耐热级..通常ABS的热变性温度不会超过88℃..2、 PC料:俗称百折胶;力学性能优良..有良好的热稳定性-100~126℃可稳定使用及透光性..常见有德国拜尔PC-2805、美国通用PC-241R、141R等..3、尼龙:PA6、PA66..尼龙Nylon最大优点是韧性大;耐疲劳性极佳、摩擦系数低..常用于造纤维;牙刷毛;鱼丝;轴套;包装胶膜;齿轮;电动工具外壳;电器配件等..但最大的缺点是吸水性大;而吸水的增加使其拉伸强度急剧下降..如添加玻璃纤维可大大提高其耐温性能;即PA66+GF15%、PA66+GF30%耐温达180~210℃ ..因此;没有加玻璃纤维的尼龙不得用于有耐高温要求的部件上..胶件啤出来后应尽快使用;以免放置时间过长使得尼龙吸水后发生不良变化..六、塑胶模具的加工方法及工艺1 常用加工工具及机器1、测量工具:卡尺、千分尺、千分表、标准量块、标准角块、转盘、角规、投影仪、抄数机等;2、加工机器及设备:锣床、车床、磨床、钻床、CNC电脑锣、火花机、线切割机等..2 加工方法及工艺一般模胚直接从模胚厂订回;其加工方法这里略去..按模具设计图纸;订回模胚、模仁、行位、斜顶、镶件等钢料即可开始安排加工..按加工工艺大概分为粗加工及精加工两块..模胚开框;由锣床或电脑锣先开粗、后精框也可由模胚厂代为加工;但要付给相应的费用;一些小型模房为节约成本往往自己加工;但效率低;精度不高;其它部件同样也是先粗加工成粗胚;后经电脑锣、火化机、线切割机精加工的到符合图纸精度要求的零件;最后装配入模胚成为一套完整的模具..其流程大概如下:模胚开框模仁、行位等CNC加工铜公加工火机加工型腔EMD 钳工加工FIT模抛光省模装模试模..实际制造中;几种加工工艺交织在一起;需要模具设计人员与模具师傅安排好各个环节;一步出错;满盆皆负返工往往造成对模具的损害;做出来的模就不漂亮了..要补救好的话;只能换料;这将增加时间和成本;而很多时候时间是最重要的..现在模具行业竞争很激烈;客户给模房的时间都很急;不能按时交模;最终将失去客户各加工机械设备的功能简介:1、锣床;用于人工铣、切较形状较简单、规则的工件;如直线、斜线;常用来加工精度不是很高的工件;模胚开框、模仁、行位开料等..2、车床;主要用于圆形的工件加工;如唧嘴、定位环、法兰、圆形模呵CORE、圆形铜公等;精度可达较高的要求..3、磨床; 主要用于钢料磨平;磨基准等;可满足大部精度要求..4、钻床;主要用于钻空、攻牙、打运水孔等..5、 CNC电脑锣;已成为现代化模具工业的标志性设备;主要用于复杂、不规则曲面的数控加工..其特点是精度高、可靠性好、效率高;基本上任何模具的加工都离不开它..型腔、铜公等工件的加工都由它完成;它几乎可以加工任何形状的工件..电脑锣由计算机程式控制;因此;其操控人员——CNC编程员除对电脑锣加工控制软件熟悉以外;还要对模具结构及加工方法有深入的了解..一个光懂加工软件而不懂模具结构及加工方法的编程员只能是纸上谈兵..一名优秀的编程员一般都经过3~5年的实践才可达成;其薪金一般都在RMB5.0K以上目前;珠三角地区常用的加工控制软件是: MasterCAM、CIMATRON IT、UG、CATIA..近两年;UG以其操作方便、可靠性好、效率高、仿真性能良好而越来越受模具加工厂家的欢迎;其人才变得更抢手..6、火花机;用于电蚀工件..把电极铜公装在机头上;通过机器的内部电路控制电流放电在工件上蚀出和电极形状一样的凹腔..工模术语:EMD加工..7、线切割机;用于工件外形的切割..它把一根极细的钼丝穿过预先在工件上打的孔;依照电脑内的数据;控制钼丝放电及运行;在工件上割出设定的形状..一般钼丝直径为0.07~0.10mm;因此;它加工的精度也很高..线切割分为快走丝、慢走丝..一般模房的线切割机都属快走丝;慢走丝顾名思意即加工速度很慢..它以牺牲速度换来的是高精度;基本上精密模具、一些五金端子模具都要用它来加工..单价为快走丝3~5倍..有个细节需提一提;即慢走丝使用的水是纯净水..当然;它也是数控的;需编写计算机程式来控制..七、塑胶模具设计要点本章为全书的重点;首先介绍模具公司整体运作程序;如下图:本章的内容基本围绕上述流程进行讲解..1模具报价在接到客户样板或图纸询价后;应组织相关工程师进行图纸评审及初步报价..1、客户图纸评审要注意以下几点:产品的材质、尺寸、结构;客户对模具材料的要求及热处理工艺..材料越好价格越高..特别还要从模具角度分析其结构;是否需三板模、模出数、入水形式、抽芯结构斜顶、行位构造、冷却系统、开&合模系统、顶出结构等..结构越复杂模具造价越高..另;从简化模具结构;节约成本、提高模具生产效率、模具寿命方面;针对产品的结构;模具设计师有义务建议客户对某些结构细节进行变更..2、模具报价分析图纸评审完成后;下一步可进行报价..a、首先要看客户的要求;因为要求决定材料的选择以及热处理工艺;b、选择好材料;出一个粗略的模具方案图;从中算出模具的重量计算出模芯材料和模架材料的价格和热处理需要的费用..都是毛胚重量;c、加工费用;根据模芯的复杂程度;加工费用一般和模芯材料价格是1.5~3 :1;模架的加工费用一般是1 :1;d、风险费用是以上总价的10%;f、税率;g、设计费用是模具总价的10%;公式:模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为:材料费:材料及标准件占模具总费用的15%-30%;加工费与利润:30%-50%;设计费:模具总费用的10%-15%;试模:大中型模具可控制在3%以内;小型精密模具控制在5%以内;包装运输费:可按实际计算或按3%计;增值税:17%现举例说明;如下一个产品“标志盖”;为ABS料;喷油件;有外观要求;月订单量约3000PCS..模具完成后;即可啤货..TrackBack:分析如下:客户的订单并不大;对模具材料也无特别要求;时间有35 天;也充足;可考虑按常规模具软模报价..因此确定模出数为1*2 ;模仁用NAK80钢材;大水口模胚 ..先用AutoCAD排出粗略的模具方案图;如下:上图可得:模胚:CI2530 A70B70C80------〉查询LKM龙记此模胚报价¥1300前模仁:150*180*40------〉NAK80钢料费=体积*密度*单价=150mm*180mm*40mm*0.0000078Kg/mm*80RMB/Kg=674元后模仁:150*180*45------〉NAK80钢料费=体积*密度*单价=150mm*180mm*45mm*0.0000078Kg/mm*80RMB/Kg=758元主要材料费=模胚+前模仁+后模仁=1300+674+758=2732元电极铜公材料费=前模仁+后模仁*40%=674+758*40%=572元电极主要用于加工模仁;因此按模仁材料费估计;如产品结构;此比例可提高至50-60%其他材料费用如斜顶、顶针、撑头等=主要材料费*20%=2732*20%=546元如有行位;应把行位单独计算>>>故;材料费=2732+572+546=¥3850加工费:含CNC费、电极加工费、线切割费、人工费等;约占总模价的30%-50%; CNC费=材料费*70%=3850*70%=2695元---------先按材料费估计电极加工费=前模仁+后模仁*40%=674+758*40%=572元---------先按材料费估计线切割费=前模仁+后模仁*30%=674+758*30%=430元---------先按材料费估计人工费=3500元按珠三角的情况;一个制模师傅带两补师一个月可做2套模计;工资共约7000元>>>故;加工费=2695+572+430+3000=¥7197>>>设计费=材料费+加工费*10%=3850+7197*10%=¥1105试模费:一般至少要试3次模;中小型模具试一次模收费约500元;塑胶材料费约200元>>>故;试模费=500+200*3=¥2100至此;完成一套模具的基本费用总计 = 材料费+加工费+设计费+试模费= 3850+7197+1105+2100=14252元>>>利润=14252*30%=4276>>>包装运输费=14252*3%=¥428>>>增值税=14252*17%=¥2423总模具价=14252+4276+428+2423=21679元如客户改模较多;应考虑收取相应的改模费用..模具的报价策略和结算方式模具的报价与结算是模具估价后的延续和结果..从模具的估价到模具的报价;只是第一步;而模具的最终目的;是通过模具制造交付使用后的结算;形成最终模具的结算价..在这个过程里;人们总是希望;模具估价=模具价格=模具结算价..而在实际操作中;这四个价并不完全相等;有可能出现波动误差值..这就是以下所要讨论的问题..当模具估价后;需要进行适当处理;整理成模具的报价;为签定模具加工合同做依据..通过反复洽谈商讨;最后形成双方均认可的模具价格;签订了合同..才能正式开始模具的加工..模具估价与报价、报价与模具价格模具估价后;并不能马上直接作为报价..一般说来;还要根据市场行情、客户心理、竞争对手、状态等因素进行综合分析;对估价进行适当的整理;在估价的基础上增加10-30%提出第一次报价..经过讨价还价;可根据实际情况调低报价..但是;当模具的商讨报价低于估价的10%时;需重新对模具进行改进细化估算;在保证保本有利的情况下;签订模具加工合同;最后确定模具价格..模具价格是经过双方认可且签订在合同上的价格..这时形成的模具价格;有可能高于估价或低于估价..当商讨的模具价格低于模具的保本价进;需重新提出修改模具要求、条件、方案等;降低一些要求;以期可能降低模具成本;重新估算后;再签订模具价格合同..应当指出;模具是属于科技含量较高的专用产品;不应当用低价;甚至是亏本价去迎合客户..而是应该做到优质优价;把保证模具的质量、精度、寿命放在第一位;而不应把模具价格看得过重;否则;容易引起误导动作..追求模具低价;就较难保证模具的质量、精度、寿命..廉价一般不是模具行业之所为..但是;当模具的制造与制品开发生产是同一核算单位或是有经济利益关系时;在这种情况下;模具的报价;应以其成本价作为报价..模具的估价仅估算模具的基本成本价部分;其它的成本费用、利润暂不考虑;待以后制品生产的利润再提取模具费附加值来作为补偿..但此时的报价不能作为真正的模具的价格;只能是作为模具前期开发费用..今后;一旦制品开发成功;产生利润;应提取模具费附加值;返还给模具制造单位;两项合计;才能形成模具的价格..这时形成的模具价格;有可能会高于第一种情况下的模具价格;甚至回报率很高;是原正常模具价格的几十倍;数百倍不等..当然;也有可能回报率等于零..3模具设计客户确认报价及支付第一笔预付款定金后;即可安排模具设计及加工.. 1、模具设计经验谈:下面是在模具设计时应考虑的要点;供参考..①、当把成品图调进模图时;成品图必须乘缩水..模具尺寸=产品尺寸×缩水必须把成品图MIRROR镜射一次;即模圈里的成品图是反像的成品是完全对称的除外在前模;应把不属于前模的线条删除在后模;应把不属于后模的线修删除.. ②、成品在模具里应遵循分中的原则;特别是对称的;成品如果不分中;到工场加工时很可能出错..③、所有枕位之模具;枕位必须避开入水;无法避开时要加水口铁..④、成品之间12—20mm特殊情况下;可以作3mm当入水为潜水时;应有足够的潜水位置;成品至CORE边15-50mm;成品至CORE的边距与制品的存度有关⑤、藏CORE内模料深度28mm以上;前后模内模料厚度与制品的平面投影面积有关;一般制品可参考下表;经验数值选定..CORE料边至回针应有10mm距离.. CORE料宽度一般比顶针极宽或窄5—10mm;最低限度成品胶位应在顶针板内不影响落顶针;CORE料边至模胚边一般应有45—80mm⑥、当在一块内模料上出多个CAVITY时;内模料大小不超过200×200mm..⑦、模内镶入模框中圆角一般取10mm;如要开精框时则取16mm或更大;铍铜模模内不倒圆角..⑧、任何一种塑胶入水位置应避免从唧咀直行入型腔..⑨、镜面透明之啤塑K料、亚加力、PC等应注意;冷料井入水流量及入水位置不能直衡冲;一般作成“S”型缓冲入水;扇形浇品;使成品表面避免产生气级流云..⑩选模胚的一般原则:当模胚阔度在250mm包括250mm以下时;用工字型模胚口型;模胚阔度在250—350mm时;用直力有面板模胚T型..模胚阔度在400mm以上并且有行位时用直力有面板模胚T型;没有行位时用直力无面板模胚H型有力模胚必须加工W25mm×H20mm码模坑;底面板必须有码模孔中心距为“7、10、14”;中心“7、10”用二分之一牙;中心“14”的用八分之五牙;深度19—24mm细水口模胚一律采用I字型模胚..当A板开框深度较深一般大于60mm时;可考虑开通框或选用无面板的模架;有行位或较杯的模胚;A板不应用通框;当A板开框深度较深一般大于60mm时;可考虑不用面板;方铁的高度;必须能顺利顶出产品;并顶针板离托板间有5—10mm的间隙;不可以当顶针板顶到托板上时;才能顶出产品;所以当产品较高时;要注意加高方铁;模胚A板B板要有四条25.4mm×450撬模坑;模板四边都有撬模坑5mm深;顶针底板按模胚大小或高度加垃圾针支承点350mm以下为4粒;350mm—550mm为6粒;550mm以上为10粒或按设坟增加或减少..有推板的模胚;一定不可以前模道柱后模导套;前模模板厚度一般等于前模开框深度加25mm—35mm左右;当模胚无面板时;前模模板厚度一般等于前模开框深度加40mm—50mm左右..后模模板厚度一般等于后模开框深度40—50mm左右;可在模胚资料上查到标准托板厚度;一般是无需用托板;当内模料镶CORE是圆形时;选用有托板的模胚;当有行位或较杯时边钉一定要先入10至15mm到斜导柱才可以顶入滑块内;即当料导柱特别长时;应前模导柱;后模导套..以方便加长导柱;使用顶针板导柱时;必须配置相应的铜质导套中托司;顶针板导柱的直径口;一般与标准模胚的回针直径相同;但也取决于导柱的长度C;其适用范围见下表;导柱的长度以伸入托板或B板10mm为宜..……模具设计作为一门以经验为重要基础的学问;其设计经验太多了;这里限于篇幅就不多讲了;需在实践中慢慢体会..2、模具设计实例下面以一套模具设计的过程;详细介绍模具设计的各个方面..一名模具设计师通常要出两种图即2D图和3D图;又叫2D分模、3D分模..2D图主要是模具组装图和零件图;供采购部买材料及加工车间制造时使用..3D图为电子档;供CNC编程人员编电脑锣程式使用..常用的设计软件有2D制图方面是AutoCAD;它占霸主地位;3D方面就很多;这里主要说一下目前珠三角区域常用的;如PRO-E;UG本人开始使用时是UG 17.0;现已发展到UG NX3.0 、CATIA、SilodWorks等..如下为它们的图标:。

塑胶产品排位设计,模仁尺寸及模架大小的确认

产品排位设计,模仁尺寸及模架大小的确定

1.产品排位设计:

1.1产品与产品之间的间距:

其它确定内模尺寸要点

排位应保证流道、唧咀距前模型腔边缘有一定的距离,以满足封胶要求。

一般要求:

D1≥6.0mm,D2≥10.0mm (如下图)

2.1 模仁尺寸的确定:

产品边到模仁边的距离(X,Y方向的确认):

模仁厚度(高度)尺寸的确认(Z方向尺寸的确认):

2.模架大小的确认:

模架的宽与长由模仁的宽与长和模仁边到A板边或B板边的距离确定。

模仁边到A板边或B板边的距离一般取50-70mm,于是:

模架宽=模仁宽+2×(50~70)mm

模架长=模仁长+2×(50~70)mm

A.B板的厚度:

大水口模

小水口模具。

模具加工流程及加工标准

模具加工流程开料:前模料、后模模料、镶件料、行位料、斜顶料;开框:前模模框、后模模框;开粗:前模模腔开粗、后模模腔开粗、分模线开粗;铜公:前模铜公、后模铜公、分模线清角铜公;线切割:镶件分模线、铜公、斜顶枕位;电脑锣:精锣分模线、精锣后模模芯;电火花:前模粗、铜公、公模线清角、后模骨位、枕位;钻孔、针孔、顶针;行位、行位压极;斜顶复顶针、配顶针;其它:①唧咀、码模坑、垃圾钉限位钉;②飞模;③水口、撑头、弹簧、运水;省模、抛光、前模、后模骨位;细水结构、拉杆螺丝拉钩、弹簧淬火、行位表面氮化;修模刻字;模具设计知识一、设计依据尺寸精度与其相关尺寸的正确性;根据塑胶制品的整个产品上的具体要和功能来确定其外面质量和具体尺寸属于哪一种:外观质量要求较高,尺寸精度要求较低的塑胶制品,如玩具;功能性塑胶制品,尺寸要求严格;外观与尺寸都要求很严的塑胶制品,如照相机;脱模斜度是否合理;脱模斜度直接关系到塑胶制品的脱模和质量,即关系到注射过程中,注射是否能顺利进行:脱模斜度有足够;斜度要与塑胶制品在成型的分模或分模面相适应;是否会影响外观和壁厚尺寸的精度;是否会影响塑胶制品某部位的强度;二、设计程序对塑料制品图及实体实样的分析和消化:A、制品的几何形状;B、尺寸、公差及设计基准;C、技术要求;D、塑料名称、牌号E、表面要求型腔数量和型腔排列:A、制品重量与注射机的注射量;B、制品的投影面积与注射机的锁模力;C、模具外形尺寸与注射机安装模具的有效面积,或注射机拉杆内间距D、制品精度、颜色;E、制品有无侧轴芯及其处理方法;F、制品的生产批量;G、经济效益每模的生产值型腔数量确定之后,便进行型腔的排列,即型腔位置的布置,型腔的排列涉及模具尺寸,浇注系统的设计、浇注系统的平衡、抽芯滑块机构的设计、镶件及型芯的设计、热交换系统的设计,以上这些问题又与分型面及浇口位置的选择有关,所以具体设计过程中,要进行必要的调整,以达到比较完美的设计;三、分型面的确定不影响外观;有利于保证产品精度、模具加工,特别是型腔的加工;有利于浇注系统、排气系统、冷却系统的设计;有利于开模分模、脱模确保在开模时,使制品留于动模一侧;便于金属嵌块的安排;四、浇注系统的设计浇注系统设计包括主流道的选择、分流道截面形状及尺寸的确定、浇口的位置的选择、浇口形式及浇口截面尺寸的确定,当利用点浇口时,为了确保分流道的脱落还应注意脱浇口装置的设计、脱浇装置九章浇口机构;在设计浇注系统时,首先是选择浇口的位置;浇口位置选择直接关系到产品成型质量及注射过程的顺利进行,浇口位置的选择应遵循以下原则:①浇口位置应尽量选择在分型面上,以便于模具加工及使用时浇口的清理;②浇口位置距型腔各个部位的距离应尽量一致,并使具流程为最短;③浇口的位置应保证塑料流入型腔时,对型腔中宽畅,厚壁部位,以便于塑料顺利流入;④浇口位置应开设在塑件截面最厚处;⑤避免塑料在流下型腔时直冲型腔壁、型芯或嵌件,使塑料能尽快流入到型腔各部位,并避免型芯或嵌件变形;⑥尽量避免使制品产生熔接痕,或使其熔接痕产生在制品不重要部位;⑦浇口位置及其塑料流入方向,应使塑料在流入型腔时,能沿着型腔平行的方向均匀地流入,并有利于型腔内气体的排出;⑧浇口应设置在制品上最易清除的部位,同时尽可能不影响产品外观;五、排气系统的设计排气系统对确保制品成型质量起着至关重要的作用;A、利用排气槽,排气槽一般设在型腔最后被充满的部位,排气槽的深度因塑料不同而异,基本上是以塑料不产生飞边的所允许的最大间隙来确定,如ABS 以尼龙以下赛钢以下;B、利用型芯镶件推杆等的配合间隙或专用排气塞排气;C、有时为了防止制品在顶出时造成真空变形,必设气销;D、有时为了防止制品与模个的真空吸附,而设计防真空吸附元件;六、冷却系统的设计冷却系统的设计是一项比较繁锁的工作,即要考虑冷却效果及冷却的均匀性,又要考虑冷却系统对模具整体结构的影响;冷却系统的排列方式及冷却系统的具体形式;冷却系统的具体位置及尺寸的确定;重点部位如动模或镶件的冷却;侧滑块及侧型芯的冷却;冷却元件的设计及冷却标准元件的选用;密封结构设计;绘模具图一、当把成品图调进模图时,成品图必须乘缩水;模具尺寸=产品尺寸×缩水必须把成品图MIRROR镜射一次,即模圈里的成品图是反像的成品是完全对称的除外在前模,应把不属于前模的线条删除在后模,应把不属于后模的线条删除;二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工厂加工时很可能出错;三、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁;四、成品之间12—20mm特殊情况下,可以作3mm当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定;五、藏CORE内模料深度28mm以上,前后模内模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选定;CORE料边至回针应有10mm距离;CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板内不影响落顶针,CORE料边至模胚边一般应有45—80mm六、当在一块内模料上出多个CAVITY时,内模料大小不超过200×200mm;七、模内镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模内不倒圆角;八、任何一种塑胶入水位置应避免从唧咀直行入型腔;九、镜面透明之啤塑K料、亚加力、PC等应注意,冷料井入水流量及入水位置不能直衡冲,一般作成“S”型缓冲入水,扇形浇品,使成品表面避免产生气级流云;15选模胚的一般原则:当模胚阔度在250mm包括250mm以下时,用工字型模胚口型,模胚阔度在250—350mm时,用直立有面板模胚T型;模胚阔度在400mm以上并且有行位时用直力有面板模胚T型,没有行位时用直立无面板模胚H型有力模胚必须加工W25mm×H20mm 码模坑,底面板必须有码模孔中心距为“7、10、14”,中心“7、10”用二分之一牙,中心“14”的用八分之五牙,深度19—24mm细水口模胚一律采用I字型模胚; 当A板开框深度较深一般大于60mm时,可考虑开通框或选用无面板的模架;有行位或较薄的模胚,A板不应用通框,当A板开框深度较深一般大于60mm时,可考虑不用面板;方铁的高度,必须能顺利顶出产品,并顶针板离托板间有5—10mm的间隙,不可以当顶针板顶到托板上时,才能顶出产品,所以当产品较高时,要注意加高方铁;模胚A板B板要有四条×450撬模坑;模板四边都有撬模坑5mm深;顶针底板按模胚大小或高度加垃圾针支承点350mm以下为4粒,350mm—550mm为6粒,550mm以上为10粒或按设计增加或减少;有推板的模胚,一定不可以前模导柱后模导套;前模模板厚度一般等于前模开框深度加25mm—35mm左右,当模胚无面板时,前模模板厚度一般等于前模开框深度加40mm—50mm左右;后模模板厚度一般等于后模开框深度40—50mm左右,可在模胚资料上查到标准托板厚度,一般是无需用托板;当内模料镶CORE是圆形时,选用有托板的模胚;当有行位或较薄时边钉一定要先入10至15mm到斜导柱才可以顶入滑块内,即当料导柱特别长时,应前模导柱,后模导套;以方便加长导柱;使用顶针板导柱时,必须配置相应的铜质导套中托司,顶针板导柱的直径口,一般与标准模胚的回针直径相同,但也取决于导柱的长度C,其适用范围见下表,导柱的长度以伸入托板或B板10mm为宜;16标数基准当一模出多个CAVITY时,标数应以模具中心为标数基准,成品标数基准应和成品图标数基准一致当成品标数基准点与模具中心对称时,应按对称于模具中心标数基准,当一模内有多块内模料,一内模料出多个CAVITY时,如果成品对称,应按对称于内模料标数,如果成品不对称,应从内模料单边标数,即标数首选分中标数,无法分中标数时,才从内模料单边标数,如以内模料单边标数,应以模胚基准角为标数基准OFFSET偏孔;当一模双出一个CAVITY时,应从内模料单边标数,且应以模胚基准,角为基码OFFSET偏孔;标准应整洁明了,一般把模胚钢料,成品数放在一起图纸上方和左方,运水数单独放在一起,当有行位时,行位数应和运水数放在一起,标数应完整,特别是钢料大小,厚度及成品在模图里的位置不可缺少;顶钉图、边数图、镶件图、标数基准跟排位图一致,排位图确定通过后,未经工程人员许可,不可随意改动师傅位标数基准;17当模具是硬模内模料需淬火到HRC45度或以上时,必须以模具分中或钢料分中标数;18运水—是用为冷却内模用,通运水时要注意是否成品的每一部分都有适当的冷却,即冷却要均匀,还要注意与顶针镶针间的距离应有3—4mm以上,运水塞头深10mm以上,运水到胶位的距离10—15mm较为合适,若以运水孔的直径为D,即运水的中心距离为5—8D,当制品为聚乙烯PE时,运水不宜顺着收缩方向设置,以防制品有较大的变形;19设计的冷却运水系统必须流径内模中铍钢模内模在A、B模板上直通即可并于运水出入口分别打上清楚编号,M/OUT字,设计指定的行位必须上运水、运水孔一般不小于特别情况进也可用或跟客户要求做,上模运水尽量近胶位,下模运水尽量走外圈,一般走“U”“C”形或“一”直通才可,较深时要走BAEFCE,运水在将要走模之前才锁;20当成品有凹如花纹、侧壁上有孔等采用侧向抽芯即行位出模;21当成品侧壁不允许有出模角时应采用侧向抽芯即行位出模;行位分内侧抽芯和外侧抽芯,按前后模又可分为前模行位行位在前模板内滑动和后模行位行位在后模板内滑动前模行位常用较杯形式,因结构简单;当不能采用较杯开式时,必须设计特殊结构的模胚,即面板与A板间应有一次分型;23有行位之模具,行位镶入后模深度,一般不可小于25mm,行位特别小时可作20mm,当并排出两行时,行位之间应有小于20mm钢料,以防FIT模时钢料变形,画行位时要注意行位的斜度,斜边角一般在15度—25度之间选取,角度太小易烧坏斜边,角度太大易卡死,即无抽芯,特殊情况下不可超过30度,压鸡斜度应比边角度大2度,当行位很高时作1度,行位压鸡冬茹位宽16—30mm,一般作压鸡厚度的一半左右; 当滑块脱模后留在滑槽内的滑块,长度不得小于总长的二分之三,本公司规定滑块脱模后必须全部留在滑槽内;没滑块镶入后模深为H翼仔宽度为B厚度为C滑块截面各部位相关尺寸见下表24当行位必须向模具中心抽芯时,内侧行位必须作限条GIB以便于安装滑块SCIDE;25行位分行针孔,行框桶和行胶位,行胶位时要注意行位的分模线,行西半球一般有10度啤把定位,封胶位不可大于5mm,当行位只行一根针时,应采用担穿孔的形式;26行位的钢料,当行位要封胶位时,钢料跟内模料一样;行位不是封胶位时,用王牌,行位镶件用内模料;限条GIB磨板料WEARPLATE用840727当行位行针孔,而圆心正好在分型面上时,必须在后模料上作一虎口,以保证钻孔时有一段大约10mm是整个圆孔灿孔;28当行位的胶位全部在前模时,行位压鸡JAN应原身出;29行位底要锣磨油坑,油坑为平行四边形,深度为定为1—,圆距离10—20mm为防止行位回位,可以采用波子,弹簧等;30为防止行位回位,首选朝两侧行,其次朝地行,若有四面都要行位时,行位才朝天位行,且要作老鼠尾结构保证行位不会回位;31当行位底下落有顶针时,必须安装早回机构;32如是PVC料垃圾钉全部用或 ,入水位置不能直行,如有冬菇头则由冬菇头入水;33啤PP料及K料可采用垃圾钉顶出;34如ABS等其它塑胶,当顶出力很小且成品上不允许留有顶针痕迹时,也可以采用垃圾钉顶出;35顶针应落在不影响成品外观及最有利于成品出模即脱模力最大的地方,顶出要平衡,顶针应尽量大;36顶针应尽量落在较平的地方,如果分型口可斜度较大时,顶针应磨阶梯状以增大顶出力,或在不影响功能的情况下加大箭脚或顶针柱;37局部RIB较深时,由于脱模力大,容易顶白或顶穿,在不影响功能的前提下,顶针应傍骨,加头箭脚或出顶针柱,傍骨或出顶针时,顶针一般用Φ7/64”或Φ1/8”大件成品且胶位较厚时采用Φ1/8”顶针;38成品上有较深内骨位时,一般在内骨底落Φ7/64”或Φ1/8”顶针出顶针柱或跟客户要求主骨两测傍骨出顶针柱;39螺丝柱、定位柱等深孔部位一般在司筒或在柱两侧傍骨出顶针柱,实心柱底不要落顶针,可以防止困气,也可以防止EDM时积碳;40顶针边离胶位边一般应有1—2mm距离,当顶针傍柱位骨位顶出时,顶针边离胶位边不应超过2mm距离,当顶针位钢料低于周边钢料时,顶针边离胶位边可以作到距离;41凡是PVC等软胶的公仔模铍铜模、雕刻模一律采用垃圾钉出模,当用Φ5/32”或Φ3/16”垃圾钉应落在公模较平整无花纹的部位,方便削水口,且顶出要平衡垃圾针要离开胶位边2mm以上;42方便水口脱落,在水口转角处应加水口钉;43司筒底部用压块或无头螺丝等作定位用;44所有钉针、司筒针、司筒及水口扣针必须于头部及相对应顶针位为上对应编号;45有方向顶针,司筒头要做磨单边或双边管位以防止转动;46顶针与撑头及运水之间最细3—4mm,落顶针时视成品应尽可能落大一些的顶针;一般Φ3/16”—Φ5/32”为常用,成品特别大时可落Φ1/2”,或视需要落更大的顶针;落顶针时应落在顶出力较大的部位,且顶出要平衡,有时由于顶出力较大,顶出时易顶白或顶穿,此时应考虑将顶针傍骨或作顶针柱,头箭脚等;47顶针图拿数要准确且要拿整数,最多可给一位小数,要小心顶针爆边,一般顶针边离胶位边应有1—2mm距离顶针图的标数基准要和排位图的方向一样;48落撑头时应注意不要与顶针、顶棍孔干步,由于改模时可能要加多几支顶针,落撑头时要注意可能要加顶针的位置不能有撑头,即撑头不要落在成品的边上,撑头最大落2,撑头可落方形;49有需要时模胚须配备有定位导圈法兰和主流衬套唧咀导圈用Φ100mm斜面用法兰全部收手面或沉X面板5mm唧咀要做定位,一般用Φ5/8”视模具也可使用Φ1/2”或Φ3/4”之唧咀;50螺丝头至孔面—,Φ1/4”收12mm深,Φ5/16”收深,一般收螺丝深度应是螺丝直径的2—倍,标准螺丝有牙部分的长度一般都是螺丝直径的3倍,所以在画模图时,不可把螺丝有牙部分画得过长或过短,在画螺丝时必须按正确的装配关系画,而不能随便算数;51撑头支承柱必须用螺丝或管针与底板固定,撑头高度要比方块高出—,撑头直径一般在—50mm之间,撑头孔需大于撑头4mm左右,撑头用黄牌铜或高碳铜制位,其尺寸选择范围见下表:设撑头长度C直径D螺丝直径M螺丝孔深度为H52收模内螺丝,原则上前模收于四个角上,螺丝中心离钢料边10mm,后模为方便走运水螺丝要朝模料中间收,但又不可以收在胶位底下,一般用Φ5/16”而收限条GIB之螺丝视行位太小,限条宽条选用Φ1/2”. Φ5/16”或Φ3/8”螺丝;53回程弹弓:模胚阔度在250mm包括250mm以下利用Φ1”弹弓两根,模胚阔度在300mm以上应采用四根弹弓,视模具大小直径可取Φ1”, Φ1/4”, Φ1-Φ1/2”.所有弹弓内部要加直边,弹弓最大压缩量不可超过其自由长度的40%顶针板退到最后时,弹弓应处于压缩状态,其压缩量不应小于其自由长度的10%,较杯弹弓落直边,直径一般用Φ3/4”;54回针弹簧采用指定蓝牌弹簧,除设计特别要求外,不许使用其他弹弓孔应大于弹弓直径最小2mm左右,B板深订15—20mm;55入水水口能作圆形时必须作成圆形,直径一般取Φ4mm-Φ7mm水口可以取到Φ3mm以下,当模具有推板或为细水口模时,由于入水水口不可开在推板或水口板上,水口必须作成V字形,单边应有—5度啤把底部倒圆角,深度约等于最大宽度的三分之二,如果水口有分支,主水口与分水口不可以一样粗,分水口应比主水口细,以利于注塑压力的传递,在不影响啤塑前提下,水口应尽可能作小些,并且由于水口太细而影响到啤塑时,加大水口很容易而改细水口却很难,当成品需要电镀时,应作辅助流道,流道把成品连成一体,直径一般为Φ4mm、Φ2mm浇口Φ1mm;56T入水点数:入水点数以决于熔料流程C力制品胶位原度TM比值,一般每个入水点的控制数C/T=50—80任何情况下,一个水点的L/T值不得大于100,具体入水点数,还得按制品形状,胶料熔融后的粘滞度等因素加以调整;57顶棍孔按模大小或图纸尺寸钻直径 1—二分之一,试按客户提供的资料加工;58推板与镶件啤把配位斜度一般5度—10度,本公司一律7度;59模图SECTION VIEW的画法:完整模图应有两个,SECTION VIEW剖面模向、纵向各一个,一般模向SECTI ON VIEM剖导边,螺丝、纵向SECTION VIEW审回针中托司,唧咀,弹弓属于模胚的零件只画一次即可,撑头及顶针可以不画足,视图而整洁而定,即是撑头,顶针、回针、弹弓在图面上不可交杂一起,不可避免时可各画一半或干脆不画撑头或顶针,但不可使图面看起来过于空旷,应画多些撑头或顶针使图纸看起来有内容,模图在电脑里摆放应该是:后模图在左,前模图在右,侧视图一个在后模正下方,一个在前模图的右边,我们从电脑里调出一个标准模胚,它的摆放位置是标准的摆放位置;但画一个幅完整的模图,还需要在前模的右侧增加一纵向的SECTION VIEW应该注意的是,在画模图时不要移动前模图及后模图的相对位置,更不要将它旋转,为方便作图可移动或旋转SECTION OIEW在打印图纸时,如果不能在一张纸上打印完所有的视图,应该把前后模视图放在一起,SECTION VIEW摆放在一起并且上下位置不应颠倒;63工模编号必须用清晰的二分之一“字”,清楚打在每件板的左边右边打上几号板还要按客户要求在A、B板或方铁上打上客户编号,模具模腔应有足够的排气槽;64A、B板间隙1—回针长短要合适,比模数低—,千万不要顶上模;65当成品前模有深腔即脱模力特别大轻易粘前模时,应使用前模缩CORE方式脱模,一般选用无水口板的细水口板的细小口模胚三极模利用扣鸡和拴打螺丝限位,开模进由于A、B板之间被扣鸡扣死,面与A板之间打开缩CORE,开模一定距离后栓打螺丝限位,扣鸡被打开,再开A、B板之后完成脱模;后模缩CORE成品扣位加工在后模型芯,不是主要缩CORE的内CORE上时,模具B板可活动,缩CORE的内CORE固定在托板上实际上是不能活动的,利用拴打螺丝限位,弹簧顶出,开模时,在A、B板被打开的同时,B板与托板之间由于弹簧的力量打开,B 板浮起实现缩CORE,开模一定距离后拴打螺丝限位,A、B板之间继续打开之后完成脱模;67当成品后模有扣位需要强行脱模时,扣位一般为左右不大于,用于PP胶料最多,应使用后模缩CORE或浮CORE方式脱模;后模缩CORE,成品扣位加工在后模型芯,不是在要缩CORE的内CORE上时,模具B 板可活动,缩CORE的内CORE固定在托板上实际上是不能活动的,利用拴打螺丝限位,弹簧顶出,开模时在A、B板被打开的同时,B板与托板之间由于弹簧的力量打开,之后完成脱模此时如果入水形式为潜前模入水轻易刮花成品表面,可增加一机构,保证A、B板之间打开一定距离之后,B板再浮起实现缩CORE,或者增加一扣鸡,开模时由于A、B板之间被扣鸡扣死,B板与托板之间先行打开实现缩CORE开模一定距离后拴打螺丝限位,扣鸡被打开,再开A、B板之后完成脱模,缩CORE后强行脱模时,扣位处向内侧变形脱出;后模缩CORE成品上有斜齿轮内CORE又不是完整圆形时也用缩CORE脱模,由于斜齿需要旋转出模,必须将非圆内CORE先行脱出开模顺序相同;后模浮CORE,成品扣位加工在后模内CORE上,部分成品外表面在后模成型,当强行顶出时由于成品无法变形,导致无法脱模,开模时A、B板之间完成打开后,将成品和内CORE一同顶出,完成浮CORE动作,二次顶出时强行脱模,扣位处向外侧变形脱出;后模缩CORE并具有斜顶时,开模顺序与后模缩CORE相同,只是当B板浮起时顶针板必须随着顶出,否则斜顶被拉坏应在回针上作一介子以保证此动作能够顺利实现;68每次工模启运时一定要先用试运水泵测试运水,检验内模不渗漏;69工模启运前必须检验整套模外表清洁,用胶纸封口;绘图部工作要点抄数图,抄数前先清楚倍数样的倍数,抄数如果是前力和后力一齐抄时,必须对照手辨分清楚前后力,在抄数图的侧图画一个成品的侧视图,并在抄数图的下方注明此抄数图是成品的前力或后力,倍数样一般给绘图用半天到一天左右,绘图员应尽快抄好数后草画一侧视图侧量出柱孔骨的高低数,抄出的图要能够连结成一条聚合线,Y—CUT图一定要是前力或后力的后模图;画成品图必须视图齐全,如主视、顶视和上、下、左、右视图但在特殊情况下不可恰当减少如左右或上下花纹相同可减半位前力和后力主视图一定要记得镜像,成品图插入模图前一定要镜像和乘缩水才可放入模胚里;模胚15—25模胚用CT型号,27—40模胚用CT型号注:40模胚如果框深超过40以上才开CH模胚45以上模胚开CH型号;一个PROJECT里如果有很多成品相似的,如很多公仔大小外形相似,那么排位和入水位一定相同,不可有多个不同排法和入水位,入水位如果成品有冬菇头的从冬菇头入水,其它入水尽量入在没有花纹而不现眼的平面处,如做不到的请与组长或工程人员征求;所有排位图的产品在内模料中标数方法,哈部从铜料,单边标数,就算产品在内模料中是分中的,都要铜料单边标数,XY轴的数要标齐,MB产品有分型的工模,内模料。

模具设计标准

Subject :一、(一).排位1.根据产品大小、结构等因素确定模穴,如1X1、1X2、1X3、1X4、1X8、1X16 等。

2.当几个产品出在同一套模具中时,考虑进胶的均匀性。

应将大的产品排在中间位置,小的产品置于两边。

3.当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅。

4.一模多穴模具中,当有镶拼、行位等结构时,不得使其发生干涉。

5.排位时应综合模具每一方面,对流道,是否镶拼、行位、顶出、运水等结构要有一个全局性思考。

6.排位时以产品零线为定位基准。

当一模出一件时,可以考虑以产品对称方向外形分中。

(二)、模具系统设计【模具系统设计程序】浇注系统内模结构行位系统顶出系统冷却系统导向定位系统排气系统模胚结构件。

说明﹕在具体的模具设计过程中﹐不一定会严格遵守此程序﹐通常我们要返回上一步甚至上几步﹐修改部分数值﹐直至最后确认。

1﹑浇注系统浇注系统由主流道﹑分流道﹑冷料井和浇口等部分组成。

在设计浇注系统时,要考虑: 制品最主要的要求是什么?外观还是强度或是尺寸精度,找出最主要的矛盾,设计时,立足主要矛盾,同时,在不与主要矛盾发生冲突的前提下,改善其它次要矛盾,要做到进浇的均匀与顺畅。

1.1.主流道主流道一般为圆锥形,角度2~4o1.2.分流道1.2.1 .分流道的形状有圆形﹑梯形等几种,从减少压力和热量损失的角度来看, 圆形流道是最优越的流道形状。

当分型面是平面或者曲面时,一般采用圆形流道;细水口模,选用梯形流道,当流道只开在前模或者后模时,则选用梯形流道。

1.2.2.布置一模多腔的流道时,应充分考虑进浇的均匀性,尽可能做到平衡进浇。

1.2.3.设计分流道大小时,应充分考虑制品大小,、壁厚、材料流动性等因素,流动性不好的材料如PC料其流道应相应加大,并且分流道的截面尺寸一定要大于制品壁厚,同时应选适合成形品形状的流道长度。

流道长则温度降低明显,流道过短则剩余应力大,容易产生“喷池”,顶出也较困难。

注塑模具基本知识介绍

两板模

两板模的优点:

两板模最为常见,其结构简单,形式多样,维护 方便。

两板模浇口形式有直接进胶,边缘浇口,潜伏式 浇口,牛角式浇口,搭接浇口,圆盘浇口,扇形 浇口,辐式浇口等

两板模的缺点:

注塑模具介绍-其他辅助系统

计数器:显示模具完成多少次开合模

注塑模具介绍-其他辅助系统

微动开关:确认开模后,顶针板回复到位 的确认开关。也可以用在油压缸行程开关。

注塑模具介绍-其他辅助系统

顺序开模结构: 有尼龙开辟器,电磁开辟器, 机械开辟器等,主要应用与三板模,控制 开模顺序,保证公母模不在拨料板弹开的 时候打开

或块料(预先压制成橡胶垫)。

注塑模具基础知识

模具的分类 注塑原理介绍 注塑模具介绍 常见注塑模具类型 模具设计过程 模具加工工艺 模具修改方式

模具设计流程

尼龙开辟器

电磁开辟器 机械开辟器

注塑模具介绍-其他辅助系统

先复位机构:当模 具滑块下排布顶针、 斜销等机构时,为 防止合模过程中滑 块和顶针、斜销相 撞,需要先复位机 构,既确保合模的 时候顶针、斜销先 回到合模位置,然 后滑块再回到合模 位置。

注塑模具介绍-其他辅助系统

精定位:为更好的使模具闭合到位,模具 上额外加的定位机构。

热流道

热流道模具

热流道

热流道模具,不看流道系统和两板模基本 一样,但是从流道系统来说,热流道算是 另一类注塑模具。

热流道分为绝热热流道系统,和加热热流 道系统。

绝热热流道,是在流道的周围使用热传导率很低 的材料制作,周围用熔融的塑胶保温。

加热热流道,在流道总体上通过感温片,加热片 控制流道的温度。

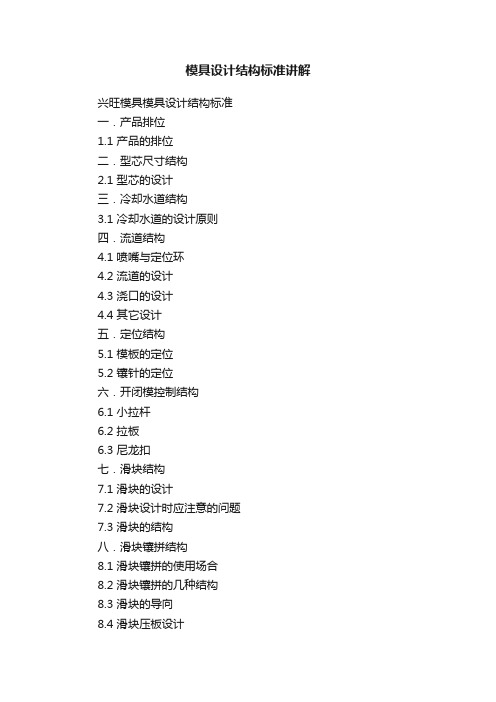

模具设计结构标准讲解

模具设计结构标准讲解兴旺模具模具设计结构标准一.产品排位1.1 产品的排位二.型芯尺寸结构2.1 型芯的设计三.冷却水道结构3.1 冷却水道的设计原则四.流道结构4.1 喷嘴与定位环4.2 流道的设计4.3 浇口的设计4.4 其它设计五.定位结构5.1 模板的定位5.2 镶针的定位六.开闭模控制结构6.1 小拉杆6.2 拉板6.3 尼龙扣七.滑块结构7.1 滑块的设计7.2 滑块设计时应注意的问题7.3 滑块的结构八.滑块镶拼结构8.1 滑块镶拼的使用场合8.2 滑块镶拼的几种结构8.3 滑块的导向8.4 滑块压板设计8.5 耐磨块的设计8.6 楔紧块的设计九.斜顶结构9.1 斜顶的设计原则9.2 斜顶的结构与参数9.3 斜顶设计时应注意的问题9.4 斜顶导向9.5 斜顶座十.顶出结构10.1 顶针顶出结构10.2 司筒顶出结构10.3 直顶顶出结构10.4 顶块顶出结构10.5 推板顶出结构10.6 气顶顶出结构十一.模具加工及外观标准一.产品排位1.1产品的排位○1一定要以节约为原则○2应尽量避免滑块和斜顶产生多重角度,减少模具的加工难度。

○3一模多腔时,应当优先考虑平衡排列,尽量减少流道的总长度保证塑料的流动性。

○4一模多腔时,当产品之间不通过流道时X、Y向之间的距离要保证在6~25mm,当产品之间过流道时X、Y之间的距离要保证在20~40mm。

二.型芯尺寸结构2.1型芯的设计○1在保证强度的前提下,尽可能节约成本。

○2型芯强度设计标准,如表:产品尺寸(X、Y)产品与型芯边缘的距离(X、Y)产品与型芯边缘的距离(高度Z向)50以下15 25100以下20 25150以下25 30250以下30 35400以下35 40650以下40 45800以下45 50○3当设计深腔模具时,高度大于150mm以上的桶形产品。

应考虑原身留的形式,模板之间互锁来加强模具的强度(比如电池槽模具结构)。

○4型芯订购公差标准:当型芯用硬料(需要热处理的钢材),未热处理之前加工时必须必须把长、宽、高方向各加大0.5~1mm,以补偿热处理时产生的变形。

塑胶模具的排位

150

200 250 300 350 400 450

35

45 55 65 65 75 85

80

110 140 145 50

L0 = L - 2 L K

55 55 60

500

95

310

60

注塑模具的排位设计

三、高度尺寸的确定

1、前模部分(前模厚度=产品的高度+10水孔深度+15~20,再取接近的整数) ①型腔背后模芯厚度h1,h1与冷却水孔的布置及制品的平面投影面积有关。 · 无冷却水孔或制品较小时,h1取15~20mm。 · 冷却水孔边到型腔的距离取1.5d,或取10~15 mm。

注塑模具的排位设计

2、流道尽可能短,以降低废料率、成型周期和热损失。H型 排位优于环形和对称型。 (只签于4个产品的H型排位,多于4个产品做H型排位进胶就不是很平衡)

一模出多穴,要求进胶点在产品上的同 一个位置,并且浇口大小做到一样。

注意:流道的总重量不能超过产品总重 量的25%,不然要考虑用热嘴。

①模具尺寸系列(CM)

L B 15 20 25 30 35 40 45 50 15 √ 20 √ √ 25 √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ 30 35 40 45 50 55 60

注塑模具的排位设计

②模架之成型范围(MM)

B BK B0 LK L0

b≧a/2 ,一般取12~20mm。

· 对于特别小的制品,b可取5mm。 · 型腔之间布置有流道时,b′可取25~30mm,一般取30mm。 3、模芯尺寸B0×L0 模芯尺寸 = 制品尺寸+型腔到型芯边的距离+型腔之间的距离 · 模芯尺寸超过250×250时,必须加挤紧块。

模具排位(新)

注塑模具排位订模胚一、模具排位CORE料边至回针应有10mm距离。

二、<1>.制品在内模的排位应以最佳效果形式排放位置,要考虑入水位置和分型面因素. 要与产品的外形大小、深度成比例.<2>.制品到精框边的距离:A).小件的制品:距离为25mm~30mm之间,成品之间为15mm~20mm,如有镶件则为25mm左右,成品间有流道的最少要15mm.B).大件的制品:距边为35~50mm,如果有突出块,按小件产品边。

有镶件最小为35mm,如1件钢件出多件小产品,则其之间的距离应12~15mm左右.成品长度在200mm以上,宽度在150mm以上其产品距边应不少于35mm.<3>.制品排位时选择基准的原则:A).优先选取具明显特征(如柱位、碰穿孔、骨位中)的部分分中.B).若选取PRO/E 3D 基准时,要注明CSO 或CSI或DTM的名字.C).形状特别,难以确定基准的制品,要与CAM 讨论再确定其基准. D).制品基准与模胚中心一定要为整数,并在标注尺寸时于数字上加方框以示区别.<4>.排位时确定内模精框X,Y坐标方向的原则:若内模精框长宽尺寸差明显,必须取较长一方之方向为X轴方向放置模胚排位,以配合工场机床加工方向,减少出错几率.二、订模胚<1>.尽量采用标准模胚(LKM标准或鸿丰标准).A).由工字模改直身模时,不要移动方铁,要直接在方铁上锣码模坑.B).不标准模胚要经过主管同意并要在排位图上注明.<2>.用CH型和CT型模胚要做码模坑,高度和宽度为25~35mm左右,长度按模胚的高度确定.< 3>.顶棍孔应按模胚的大细长宽加工1个或2个或4个孔(加工1个以上顶棍孔时,要做长顶棍,模胚中心的顶棍孔不做).孔径为。

2D模具结构排位设计.

模具设计培训笔记优胜模具职业培训学校姓名:***班级:UG模具设计高级1006班二〇一〇年十一月三十日==========模具知识基础==========【模具设计流程】:【详细步骤】第一步:阅读开模任务书(1) 制品材料:PC,ABS,POM,PMMA(2) 制品生产总数:100万次(3) 生产周期:35S(4) 塑胶机大小:200T(5) 穴数:1*4CAV第二步:分析产品(1)结构分析,主要是包括结构分析及脱倒扣机构分析。

(2)拔模角分析。

(3)进胶分析(moldflow)。

第三步:确定内模大小(1)影响安全值的几大因素:产品大小,腔位厚度及高度等。

(2)如何确定内模之高度。

第四步:确定模胚大小(1)原则上内模大小不要超过顶针板边缘,最好是内模比顶针板之边缘小5-10。

(2)回针中心距内模边缘大于回针之直径5-10。

(3)A板之厚度能有走运水足够空间即可,B板厚度还要考虑在注射压力之下抗变形,一般不需要去计算,凭经验确定。

第五步:设计型腔系统(1)各种侧向抽芯机构,包括行位及斜顶等侧向脱模机构。

(2)为了加工方便或排气之需要设计镶件与镶针。

第六步:设计浇注系统(1)对产品进行模流分析(moldflow) (2)确定进胶的方式及进胶位置与点数(3)根据塑胶种类及周期确定主流道分流道大小。

(4)设计脱水口机构(冷料井及拉料杆等)第七步:设计顶出系统(1)顶出方式有多种,如顶针、司筒、推块、推板、抽芯、斜顶、气顶。

(2)顶出机构要均匀,要位置正确。

第八步:冷却系统(1)几种冷却方法:①线型运水、②水筒、③铜管、④螺旋运水、⑤环型运水。

(2)运水不要与镶件、顶针、镶针、司同等干涉。

第九步:其它辅导系统A、①排气系统②导向系统③定位系统【结构设计与制模工艺】●工厂加工工艺:(1)CNC(又称电脑锣、加工中心)(2)电火花加工(EDM)(3)线切割(EDW)(4)传统加工工艺:车,铣,钻,刨,磨。

●内模镶拼工艺:镶件的作用(1)方便加工(2)方便选材(3)排气●表面处理工艺:(1)表面晒纹、晒字(2)镜面处理(省模、抛光)●与装配相关的避空和圆角。

模具设计资料(最全最详细)

.

)零件加工图表:)标准件表:

分型面注意点1

其它加工方法的问题点:

放电:速度慢,要做电极,且做自然不易排气,难成形.

在凸模或滑块等成型零件上,当部分形状异常高出其它面时,或者不利于加工时,可以拆镶件来节省备料,降低加工成本.

面的部分若不拆镶件那凸模备料多出一大截,而且加工也费时,成本将

拆镶件时无论是帖拆或通拆,在转角处要求设计尽可能大的R 角。

设计R角有两个目的:,防止模具由于应力集中出现开裂,尤其是硬模。

“A”尺寸要有足够的变形长度“B”尺寸要有比蕉型部分的长度更长,放水口弹偏无法完全定出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

很多人上传的模具图,初学者根本看不明,在此我上传一套连产品图,模具图,镶件线割图,铜公图很完整的模图,期望能对初学有些帮助.还请大家多多指点.有机会我会上传一些略为有难度的模图.比如前后模抽心,四个同方向的螺纹抽心==.先生明:上传图档仅是为了交流!

新手提示:

1:先把所有结构散件分开.模胚,模仁,镶件,运水,顶针,==

2:每个结构的作用分析:比如模仁的大小,一般是产品四边各加20MM到30MM.(方便运水与螺丝),模胚的大小:模仁边算起,不要少于最少50.我一般是65到85,那么做行位很方便了.镶件的作用是方便加工与生产时能排气.所以新手应向老手多学习机器加工的一些专业知识.比如:电脑锣有什么用,它主要加工一些什么形状.线割机有什么用,==,了解这些对你设计模具有很大的帮助.

3)多模仿别人的结构.比如排位,行位,镶件.斜顶等等.

4)了解分模线.这一点很难的,要一步一步来.多向老手请教.

点击浏览该文件

第二套模主要是学习斜顶.斜顶最好不要小于5X5的宽厚.太长也不行.角度也很重要.一般做5度到12度最好.度数越大断开的可能也大.大家注意我斜顶座的结构.我一直是用这种结构.

点击浏览该文件

第三套与第一套的行位是相同的.行位前端全做镶件,做镶件的目的是方便加工,也有情况原身留,就是做一

个整体行位,不用镶的,这一般是因为行位的大小不够.所以大家以后设计模具时模仁与模胚的间距最好能

有75MM以上,而行位的厚度最好是25MM以上.我常用有30,40,50.60----不过是视大小而定.我在这儿就说说

模具的厚度关系与设计方法,请高手多多指教.

1:前模仁的厚度是产品的厚度+25MM左右.如果产品从分模线算起深度大于50MM,那么这个厚度也要加到为

35以上.也就是说深度越深厚度越大.

2:后模仁的厚度是产品的厚度+30MM左右.如果产品从分模线算起深度大于50MM,那么这个厚度也要加到为

40以上.也就是说深度越深厚度越大.另一种情况是如果做后模行位,尽量做到模仁要比行位厚10MM以上.

3:前模板(A板)的厚度是前模仁的厚度+30MM左右(25,28.35==都行).这个数在没有前模行位的情况下,一般

不会变.

4:后模板(B板)的厚度是后模仁的厚度+后模仁的厚度(略小略大都可以),为什么这么厚?是因为顶钉板位是

空的,不像前模那样板板相连,如果B板不够厚,在注塑时B板会变形.因此有些模B板后还要加圆撑头撑住B板

.注意一点是:模胚全是标准的,A板和B板全是10位整数.如:50.60.70.==选择时最好参照模胚书. 5:模仁镶件的厚度.有一个问题新手可能不明:为什么这儿要镶,为什么那儿不镶.在这儿我只能说一点:大

家看看我的图1与图3:图1前后模都镶了为什么?,因为前模要放五金件,长时间会变形,绝对要镶,后模本来

不镶的,因为是客户要求暂做一穴,所以只有做镶件而不用电脑锣加工了.所以新手们要多多了解加工机械

知识,不要只从书上看到,最重要的是自己亲眼所见所闻的.图3模仁上什么都不镶,因为这用电脑锣就完全

加工出来.

镶件镶法很多,常用有两种,一种镶穿,图1就是;一种不镶穿,图1行位上的镶件就是.定位方式有两种:插销

钉,如图3的行位镶件.另一种是锁螺丝.如图1的行位.模仁的镶法也一样,不过要考虑到运水.镶穿那么小镶

件就与模仁平底;不镶穿,要留有足够的厚度不要让后面不穿位破开.

今天说到这儿,有机会再说吧,水平有限,呵呵.

点击浏览该文件。