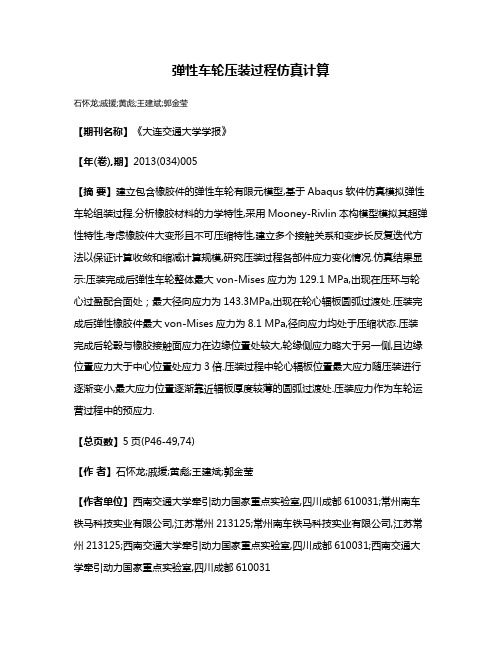

弹性车轮压装过程仿真计算

高速铁路运输系统中的弹性轮组动力学建模与仿真

高速铁路运输系统中的弹性轮组动力学建模与仿真随着科技的不断发展,高速铁路系统已经成为了城市间最快捷、最方便的交通方式之一。

而在高速铁路运输系统中,弹性轮组是非常关键的一部分。

它以其卓越的减震效果和精确的运动控制,为高速列车提供了更优秀的行驶稳定性。

因此,了解弹性轮组的动力学建模与仿真是非常必要的。

一. 弹性轮组的概述弹性轮组最初是作为动车组的附属部件而出现的。

随着时代的发展,弹性轮组已经成为了高速机车的标配,其在高速列车运输系统中发挥着极其重要的作用。

弹性轮组主要由三部分组成:弹簧、阻尼器和轮对。

弹簧和阻尼器可以减少轮对的震动和噪声,也可以提高列车的运行稳定性。

轮对是负责转动的部分,同样也需要在高速运行时进行控制。

二. 弹性轮组的动力学建模弹性轮组的动力学建模主要有两种方法:一种是使用有限元法,另一种是使用多体动力学法。

而本文介绍的是多体动力学法。

1. 多体动力学法的概述多体动力学法是一种用来描述多个刚体之间相互作用和运动的方法。

在弹性轮组的动力学建模中,多体动力学法可以理解为对整个弹性轮组系统进行建模。

2. 弹性轮组的多体动力学建模在弹性轮组的多体动力学建模中,需要考虑的因素主要有:(1)各个部件之间的关联关系,比如弹簧与阻尼器之间的连接;(2)各部件的初始状态,比如弹簧和阻尼器的初始设定;(3)列车的运动状态,比如车轮与轨道之间的摩擦力和阻力。

对弹性轮组进行多体动力学建模的目的是为了计算出整个弹性轮组系统的弯曲变形、应力和变形速度等物理量。

三. 弹性轮组的运动仿真在弹性轮组的运动仿真中,需要考虑的因素主要有列车的运行速度、轮对的几何形状以及列车的荷载分布情况等。

1. 运动仿真的步骤运动仿真的主要步骤包括:(1)进行数据处理,将列车的运动状态转化为数学模型;(2)构建弹性轮组的动力学模型;(3)铁路车辆的响应分析;(4)对结果进行评估和优化。

2. 运动仿真的应用弹性轮组的运动仿真可以为高速列车的运行提供信息和支持,它可以预测列车行驶时的动力学响应,从而提高列车的稳定性和安全性。

铁路货车轮对压装仿真计算

质量 的主要 因素有过 盈 量 、 摩擦 因数 、 车 轮锥 度 ( 轮 毂

孔两端 直径差 ) 和 车轴 锥度 ( 轮座 两 端直 径 差 ) 。根 据

压装 实际情况 并对模 型 进行 了简 化 , 本文 选 取 的轮 座 直径 为 2 1 0 mm, 过盈量 为 0 . 1 8 mm~0 . 2 2 mm, 车轴 锥度 为 0 . 0 6 mm~0 . 0 8 mm, 车轮 锥 度 为 0 . 0 4 mm。 根据 T B / T 1 7 l 8 —2 O 0 3 《 铁 道 车 辆 轮 对 组 装 技 术 条

在 压 块 的作 用 下 被

压入车 轴 ( 图 2 ) ,

仿真模 拟 的压装速

图 2 轮对 压 装 模 型 示 意 图

度为 1 . 9 4 4 am/ r S 。 影 响轮 对压装

图 4 车 轴锥 度 为 o . 0 7 mm、 车 轮锥 度 为 0 . 0 4 mi l l 、 过盈 量 为 0 . 2 0 mi l l 、 摩 擦 因数 为 0 . 0 6时 的模 拟 压 装 曲 线

铁 路 货 车轮 对 压 装 仿 真 计 算 李 晓艳 , 赵捷梅 , 石 瑶

车轮 弹性模 量

为 2 0 6 0 0 0 MP a ,

泊 松 比为 0 . 3 ; 车 轴 弹 性 模 量 为

1 9 6 0 0 0 MP a , 泊

j

、

臻 幽

松比为 0 . 3 。车 轮

盈量 、 摩擦 因数 下 的 最 大 压 装力 计 算 结 果 分 别 见 表 1

~

表 3 。

图 3 轮 对 压 装 三 维模 型

2 计 算结 果 及 分 析

轮轴压装过程计算机模拟、试验和分析

轮轴压装过程计算机模拟、试验和分析周晓扬(武汉希萌工程咨询有限公司,湖北 武汉 430012)摘 要:本文针对“5.27”冷切事件,介绍了传统的轮对压装基本要求、分析和计算方法。

利用ANSYS 软件对车轴压装过程进行了多种结构形式的模拟计算,系统地分析了各种因数对轮轴压装过程的影响,并用实际试验进行了验证,给出了一些分析结果。

关键词:轮轴压装,模拟,损伤,安全1. 概述“5.27”冷切事件使我们必须重新深入研究轮轴组装过程中的内在机理,以尽可能多地认识轮轴组装过程中各因素对压装曲线的影响,最终指导我们的实际生产,提高一次压装合格率,避免压装过程中车轴的损伤或损伤轴的出厂,确保铁路营运安全。

2. 轮对组装的基本要求和经典分析2.1. 轮对组装的基本要求车轴轮座部和车轮轮毂孔的表面粗糙度分别达到 1.6~3.2和 3.2~6.3。

为使车轴易于压入轮毂内,在轮座部靠近防尘板座端部应旋成锥形,长为7~12mm ,其小端直径较大端直径小1mm 。

轮座其余部分均应旋成圆柱形,在这一部分全长内的锥度不得超过0.1mm ,但大端必须在靠近轴中央之一端,圆度不得超过0.02mm [1]。

车轮轮毂孔加工后,轮毂孔与轮毂内、外侧端面的过渡圆弧半径为3mm 。

轮毂孔加工后的圆度不得超过0.02mm ,内外侧的直径差不得超过0.1mm ,并且大端必须在内侧[2]。

轮座与轮毂孔采用过盈配合。

过盈量的选取;一方面必须使轮轴压装后紧密结合,使之在工作中无异于同一整体,相互间不发生松动或位移,从而保证行车安全;另一方面又不能因紧配合而在轮轴中产生过大的应力,以防止在轮毂孔中产生过大的塑性变形,日久发生松动,以致严重地削弱车轴轮座部的疲劳强度。

由于影响轮轴压装质量的各项因素错综复杂,在计算中不容易做得准确,所以只能根据长期实践经验选取过盈量[1]。

配合过盈量按轮座直径0.8‰~1.5‰执行[2]。

轮对组装最终压力按轮毂孔直径计算,每100mm 直径尺寸的压装力为: 40钢车轴:最小为343kN ,最大为539kN ;σb =680MPa ;σs =450MPa ; 50钢车轴:最小为343kN ,最大为588kN [2];σb =800MPa ;σs =550MPa ; 按车轴设计图样轮座直径为12194+−mm ,老标准轮座长为大于180mm ,新标准轮座长为174mm [3]。

火车轮对压装仿真中轮轴摩擦系数的估算方法

火车轮对压装仿真中轮轴摩擦系数的估算方法戴俊;孙金刚;陶盈龙【摘要】火车轮对压装仿真时,轮轴之间的摩擦系数难以确定,使得仿真结果的应用价值大打折扣.依据现场压装数据样本,采用ANSYS轮对压装仿真模拟方法,试算出样本中各个压装面对应的摩擦系数,再将所有摩擦系数求和平均,对于AAR K型轮对,当润滑油是蓖麻油时,其轮轴之间的摩擦系数约为0.1057.采集足够多的样本重复上述工作,可找到现场所用润滑剂及其涂抹方式所对应的摩擦系数范围,再通过ANSYS仿真确定合适的过盈量,以此作为压装试制的参考值.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)002【总页数】3页(P67-69)【关键词】火车轮对;摩擦系数;压装仿真;有限元分析;过盈量【作者】戴俊;孙金刚;陶盈龙【作者单位】马钢轨道交通装备有限公司,马鞍山 243000;马钢轨道交通装备有限公司,马鞍山 243000;马钢轨道交通装备有限公司,马鞍山 243000【正文语种】中文火车轮对压装工艺技术要求比较高,影响压装质量的因素有很多。

压装曲线能否满足相应标准的要求,取决于车轴轮座及车轮轮毂孔的加工尺寸、形位公差、粗糙度、车轴与车轮的材料屈服极限、过盈量、压装速度、润滑油种类与涂抹情况等工艺参数。

新品种往往需要通过多次试压才能获得较好的工艺参数,如果没有丰富的压装经验,那么轮对压装试制将费时费料,压装曲线如果出现不合格的情况,则需要分析其原因并找到对策。

现场实践经验的积累固然重要,而采用大型工程软件仿真方法来模拟压装过程,有助于更好地了解和控制轮对压装的影响因素,提高新品种压装试制的成功率。

采用ANSYS软件模拟轮对压装时,车轮与车轴的配合面形状、材料属性、压装速度、摩擦系数等可以在有限元分析模型中设定,其中摩擦系数是比较难以设定的,现场采用不同的润滑剂所产生的摩擦系数相差很大,即使是相同的润滑剂,如果涂抹情况不同,其摩擦系数也不同,摩擦系数到底是多大难以量化。

轮胎动态力学响应的计算与仿真

轮胎动态力学响应的计算与仿真随着工业的发展,越来越多的设备、汽车等需要使用轮胎。

而轮胎对于车辆的行驶、安全起着重要的作用。

为了更好地了解轮胎的性能,需要进行轮胎力学的计算与仿真。

本文将介绍轮胎动态力学响应的计算与仿真方法。

1. 轮胎基本构造轮胎是由胶料、纤维材料和金属材料组成的弹性土体结构。

一般分为胎面、肩部和斜肩带、直肩带、侧带及内部骨架几个部分。

其中胎面是与路面接触的部分,受到来自路面的压力和摩擦力,需要承担车辆的荷载和转向、制动等方向控制力。

肩部和斜肩带、直肩带起到转向力的传递作用,侧带主要起到承受侧向荷载和稳定轮胎的作用。

内部骨架则是轮胎的支撑结构,承担着承载力和刚度的作用。

2. 轮胎动态响应轮胎的动态响应包括从外部世界给予的荷载变化中,轮胎内部的变形和应力分布响应。

这些响应影响了轮胎的性能,如附着力、侧偏刚度、阻尼、刚度等。

因此,了解轮胎的动态响应对于轮胎的设计和应用至关重要。

3. 轮胎动态力学计算轮胎动态力学计算主要是解决轮胎与路面接触时的轮胎行驶性能问题。

主要涉及轮胎附着力、摩擦力、刚度和阻尼等参数的计算。

轮胎与路面接触时的附着力主要受到轮胎压力、侧向力和摩擦力的影响。

为了计算这些参数,需要建立轮胎力学模型和路面摩擦模型。

然后通过有限元法或其他数值计算方法求解,得到轮胎的动态响应。

4. 轮胎动态仿真轮胎动态仿真是建立轮胎力学模型,将其放置于车辆整车模型中,进行整车仿真。

仿真结果可以得到轮胎在车辆整体运动过程中的动态响应情况,如附着力、侧偏刚度、刚度、阻尼等参数。

通过仿真结果,可以评估轮胎性能,并进行轮胎设计和优化,提高轮胎的安全性能、保证车辆行驶的稳定性和舒适性。

5. 轮胎动态力学计算与仿真软件目前比较流行的轮胎动态力学计算和仿真软件包括ANSYS、ABAQUS、LS-DYNA等。

其中ANSYS的轮胎模块能够建立轮胎三维模型,进行轮胎刚度、阻尼、附着力、破坏等方面的仿真计算。

而ABAQUS则可以进行轮胎接触模型的建立和刚度、阻尼、摩擦等参数的计算。

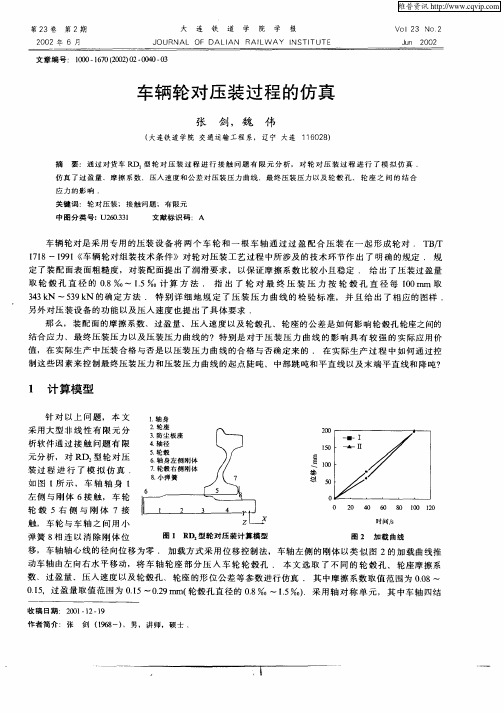

车辆轮对压装过程的仿真

文 章 编 号 : 1 0 17 20 )2 04 — 3 0 —60( 2 0 ・00 0 0 0

车辆轮 对压 装 过程 的仿真

张 剑 ,魏 伟

( 连 铁 道 学 院 交 通 运 输 工 程 系 , 辽 宁 大 连 1 0 8 大 6 2 ) 1

摘

要 :通过 对货 车 R 型 轮对 压装 过 程进 行 接 触 问题 有 限元 分 析, 对轮 对压 装 过程 进 行 了模 拟仿 真 D

1 计 算 模 型

针 对 以上 问 题 , 本 文

采用 大型 非 线 性 有 限元 分

析软 件通 过 接 触 问题 有 限

1轴 身 .

元 分 析 ,对 R 型轮 对 压 D2

装 过 程 进 行 了模 拟 仿 真 .

~

I

如图 I 示,车轴 轴 身 I 所 左 侧 与 刚 体 6 触 ,车 轮 接

辗 钢 整体 车轮 技术 条 件 ,车 轴 和车 轮 的 抗 拉强 度 分 别取 5 9 6 a和 9 0 MP 1 a MP ,弹 性 模 量 2 0GP , 泊 1 a

松 比 03. _

2 计 算 结果 及 分 析

21 计 算 结 果 .

如 图 3曲 线 l 示 ,是 摩 擦 系 数取 01, 过盈 量 取 02 a , 并 考 虑 轮 座 圆 柱 度 公 差 00 0 所 . 0 . ma 0l . mm( 布 5 分 规 律 :从 靠近 防尘 板 座 端 起逐 渐 均匀 增 大 ,大 端 靠近 轴 身 端 . 以下各 种 情 况分 布 规 律 相 同 ) 以 图 2 曲 ,

车 辆 轮 对是 采 用 专用 的压 装 设 备 将 两 个 车 轮 和 一 根 车 轴 通 过 过 盈 配 合 压 装 在 一 起 形成 轮 对 . T / B' r 11 7 8—19 车 辆 轮对 组 装技 术条 件 》 对 轮对 压 装 工艺 过 程 中所 涉及 的 技 术环 节 作 出 了 明 确 的规定 . 规 91 定 了装 配 面表 面粗糙 度 ,对装 配 面提 出 了润滑 要 求 , 以保 证摩 擦 系数 比较 小且 稳定 . 给 出 了 压装 过盈 量 取 轮 毂 孔 直 径 的 08‰ ~ 1 . . 5‰ 计 算 方 法 . 指 出 了 轮 对 最 终 压 装 压 力 按 轮 毂 孔 直 径 每 10ri 0 n取 a

考虑橡胶非线性的弹性车轮刚度计算方法及参数优化

考虑橡胶非线性的弹性车轮刚度计算方法及参数优化

祁孟盂;安涛;肖新标;周信

【期刊名称】《机械设计与制造》

【年(卷),期】2023()2

【摘要】弹性车轮刚度是车轮设计中的关键参数,其刚度大小直接影响车辆的运行安全性。

为了解弹性车轮刚度特性,基于橡胶材料的Mooney-Rivlin模型,考虑橡胶元件的超弹性以及橡胶与金属元件的接触属性,建立了压剪复合型弹性车轮有限元模型,探究压装对弹性车轮刚度计算的影响,并通过改变V字型橡胶元件的结构参数和摩擦系数,研究弹性车轮刚度的变化规律,仿真结果显示:在对弹性车轮刚度进行仿真计算时,不可省略车轮的压装过程,否则会使刚度仿真数值严重失真;橡胶元件的结构参数和摩擦系数会对弹性车轮刚度产生较大影响,其中径向刚度对参数的变化更为敏感,橡胶厚度增加,车轮的径向和轴向刚度随之降低;橡胶角度增加,车轮的径向刚度增加,轴向刚度减小;摩擦系数增加,车轮的径向和轴向刚度均随之增加。

【总页数】5页(P206-210)

【作者】祁孟盂;安涛;肖新标;周信

【作者单位】西南交通大学牵引动力国家重点实验室;马钢轨道交通装备有限公司;上海工程技术大学城市轨道交通学院

【正文语种】中文

【中图分类】TH16;U260.331.1

【相关文献】

1.基于Mooney-Rivlin模型和Yeoh模型的橡胶弹性车轮刚度特性分析

2.非线性变刚度橡胶悬架结构灵敏度分析与参数优化

3.弹性车轮用橡胶元件刚度特性的分析

4.基于Mooney-Rivlin模型和Yeoh模型的橡胶弹性车轮刚度特性分析

5.考虑柱体摇摆效应的半刚性榫卯柱架弹性抗侧刚度简化计算方法

因版权原因,仅展示原文概要,查看原文内容请购买。

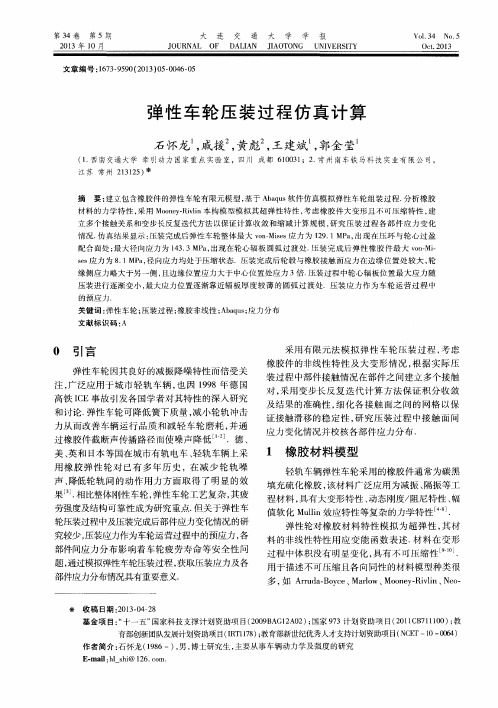

弹性车轮压装过程仿真计算

0 引言

弹性 车轮 因其 良好 的减 振 降噪特性 而倍受 关 注, 广泛应 用 于城 市 轻轨 车 辆 , 也因 1 9 9 8年 德 国 高铁 I C E事故 引发各 国学 者对其 特性 的深入研 究 和 讨论 . 弹性 车轮可 降低簧 下质 量 , 减 小轮轨 冲击 力 从而 改善 车辆 运行 品质 和减 轻 车 轮磨 耗 , 并 通

值软 化 M u l l i n效应 特性 等复杂 的力学 特性 . 弹性轮 对橡 胶 材 料特 性 模拟 为超 弹性 , 其材 料 的非 线性 特性 用应 变 能 函数 表 述 . 材 料 在 变形 过程 中体积 没有 明显变化 , 具 有不 可压 缩 性 …. 用 于描述不 可压缩 且各 向同性 的材料 模 型种类很

填 充硫 化橡胶 , 该材 料广 泛应用 为减振 、 隔振 等工

程 材料 , 具有 大变形 特性 、 动态 刚度/ 阻尼特性 、 幅

声、 降低轮 轨 间 的动作 用 力 方 面取 得 了明显 的效 果 J . 相 比整体 刚性 车轮 , 弹性 车轮 工艺复 杂 , 其疲

劳强度及结构可 靠性成 为研究 重点. 但 关 于弹性车 轮压装过程 中及压装完成后部件应力变化情况 的研 究较少 , 压装应力作为车轮运 营过程 中的预应力 , 各 部件 问应 力分 布影 响着 车轮 疲劳 寿命 等安 全性 问 题, 通过模拟弹性车轮压装 过程 , 获 取压装应力及各

过 橡胶件 截 断声传播 路径 而使 噪声 降低 。 』 .德 、 美、 英 和 日本 等 国在 城市有 轨 电车 、 轻 轨车辆 上采

用 橡 胶 弹性 轮 对 已有 多 年 历 史 ,在 减 少 轮 轨 噪

1 橡 胶 材 料 模 型

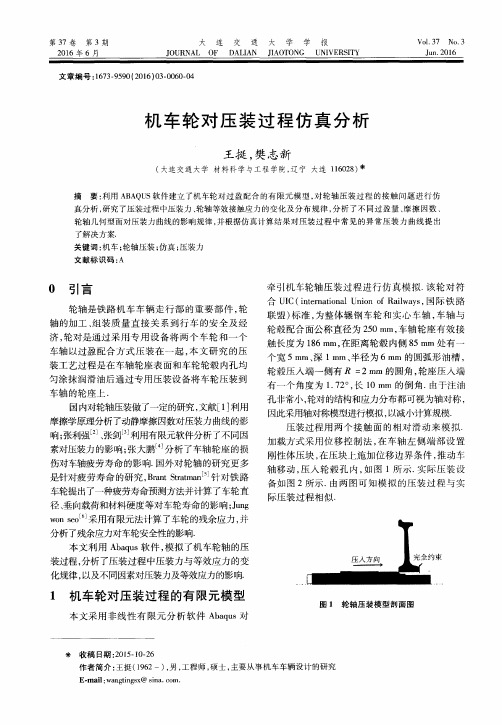

机车轮对压装过程仿真分析

束

1 机车轮对压装过程 的有 限元模型

图1轮轴压装模型剖面图

本 文采 用 非线 性 有 限元 分 析 软 件 Abaqus对

采 收 稿 日期 :2015—10—26 作者简介 :王挺 (1962一),男 ,工程 师 ,硕士 ,主要 从事机车车辆设计的研究

E-m ail:wangtingsx@ sina.com.

压装过 程 用两 个 接 触 面 的相 对 滑 动来 模 拟 . 加载 方式采 用位 移 控 制 法 ,在 车 轴左 侧 端 部设 置 刚性体 压块 ,在 压块上 施加 位移 边界 条件 ,推动 车 轴 移 动 ,压人 轮 毂 孔 内 ,如 图 1所示 .实 际压 装 设 备如 图 2所 示 .由两 图可 知 模 拟 的 压装 过 程 与 实 际压 装过程 相 似.

DL6W型轻轨车弹性车轮的仿真分析

图 6 预压紧 位移云图

图 7 预压紧 应力云图

从图 8 可以看出, 在超员载荷作用下橡胶环上 部仍有较大的预压缩量, 满足弹性车轮的设计要求。 图 9 的应力云图显示橡胶环最大应力为 1 463 MPa。 超员载荷下在钢轨上形成的接触斑的仿真结果如图 10 所示, 这与实际中轮轨的接触情况吻合。

图 5 预压紧垂向 位移云图

图 8 超载垂向位移云图

∀下转第 44 页#

44

内燃机车

2009 年

4 数据处理

边缘检测的结果由于噪声和磨损的影响不一 定能形成连通 的边界, 这 时还需要 进行边缘 点连 接, 以形成连通边缘曲线。连通方法采用最小二乘 法曲线拟合。

在完成了闸瓦边缘曲线的提取后, 可以通过计 算闸瓦的两条边缘曲线之间的距离来实现闸瓦厚 度的测量。二维图像信息和三维空间信息的对应关 系由摄像机模型的外部参数和内部参数所决定。所 以在数据处理前先对 CCD 摄像机进行标定。根据标 定的摄像机模型求出图像中闸瓦边缘曲线的最小像 素距离对应的空间距离, 即闸瓦的最小厚度。

mm

前左轮 前右轮 后左轮 后右轮

手工 测量值

41. 22 38. 19 42. 12 31. 96

试验测量值

最大误差

1

2

3

4

5

40. 98 41. 08 41. 32 41. 18 41. 02 - 0. 24

38. 35 38. 52 38. 48 38. 27 38. 41 + 0. 33

42. 01 42. 09 42. 04 42. 07 42. 05 - 0. 11

一种轨道车辆弹性车轮轮对压装方法[发明专利]

![一种轨道车辆弹性车轮轮对压装方法[发明专利]](https://img.taocdn.com/s3/m/3ce537e3f78a6529657d5303.png)

专利名称:一种轨道车辆弹性车轮轮对压装方法专利类型:发明专利

发明人:张钰涛,王俊玖,司万强,李增楼,霍文崇,雷绰申请号:CN202010164128.7

申请日:20200311

公开号:CN111300008A

公开日:

20200619

专利内容由知识产权出版社提供

摘要:本发明公开了一种轨道车辆弹性车轮轮对压装方法,包括以下步骤:S1,选择与车轴相匹配的安装工装,所述安装工装的内径大于弹性车轮的轮心的内径且能够压到轮心侧面上;S2,将导向套套装在所述车轴的右端,以保持所述车轴的中心线与压力机活塞的中心线共线;S3,在所述车轴轮座处涂抹润滑油,将所述弹性车轮通过所述导向套预装到所述车轴上,同时保持所述弹性车轮与所述车轴垂直;S4,将所述安装工装挡在所述弹性车轮的轮心侧面,通过所述压力机顶针顶住所述车轴的轴心,缓慢加压,使得所述车轴缓慢进入所述弹性车轮的轮心的中心孔中,直至完成所述弹性车轮的安装。

本发明能够提高压装成功率,并能够保证压装质量。

申请人:河北京车轨道交通车辆装备有限公司

地址:072150 河北省保定市满城区建国路3966号

国籍:CN

代理机构:北京高沃律师事务所

代理人:张德才

更多信息请下载全文后查看。

货车滚动轴承压装过程的仿真

货车滚动轴承压装过程的仿真

潘辉

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2003(000)007

【摘要】应用ANSYS有限元分析软件,建立了货车轮对滚动轴承压装过程的状态接触模型,并进行压装过程求解分析,得出压装力-位移(Fp-x)的分段拟合方程和高次拟合方程和压装力-位移曲线.本文所得结论为货车轮对滚动轴承压装质量的判断提供了理论依据.

【总页数】3页(P4-6)

【作者】潘辉

【作者单位】华东交通大学,机电学院,江西,南昌,330013

【正文语种】中文

【中图分类】TP391.9:TH133.33

【相关文献】

1.货车滚动轴承采用压装力—位移曲线判定压装质量的探讨 [J], 胡宏伟

2.货车轮对压装过程仿真及参数影响研究 [J], 梁红琴;杨浪;赵永翔

3.铁路货车滚动轴承压装机与轴承压装质量 [J], 齐宏志;聂欣然

4.货车滚动轴承压装机液压系统泄漏对压装质量的影响 [J], 彭少雄;肖定峰

5.货车滚动轴承压装力计测技术与压装微机控制记录系统设计 [J], 蔡绍先

因版权原因,仅展示原文概要,查看原文内容请购买。

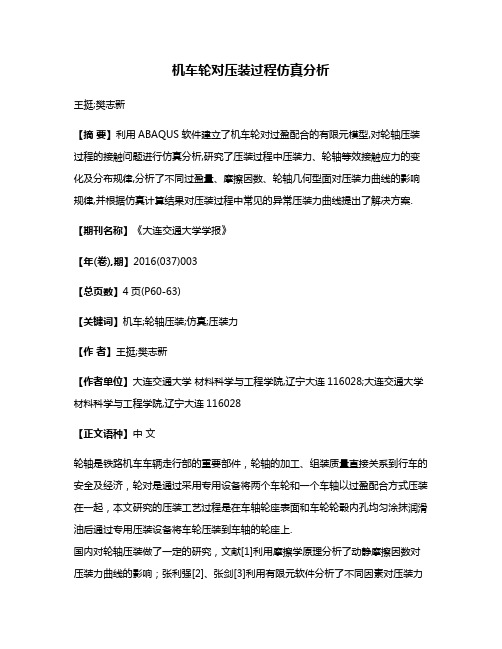

机车轮对压装过程仿真分析

机车轮对压装过程仿真分析王挺;樊志新【摘要】利用ABAQUS软件建立了机车轮对过盈配合的有限元模型,对轮轴压装过程的接触问题进行仿真分析,研究了压装过程中压装力、轮轴等效接触应力的变化及分布规律,分析了不同过盈量、摩擦因数、轮轴几何型面对压装力曲线的影响规律,并根据仿真计算结果对压装过程中常见的异常压装力曲线提出了解决方案.【期刊名称】《大连交通大学学报》【年(卷),期】2016(037)003【总页数】4页(P60-63)【关键词】机车;轮轴压装;仿真;压装力【作者】王挺;樊志新【作者单位】大连交通大学材料科学与工程学院,辽宁大连116028;大连交通大学材料科学与工程学院,辽宁大连116028【正文语种】中文轮轴是铁路机车车辆走行部的重要部件,轮轴的加工、组装质量直接关系到行车的安全及经济,轮对是通过采用专用设备将两个车轮和一个车轴以过盈配合方式压装在一起,本文研究的压装工艺过程是在车轴轮座表面和车轮轮毂内孔均匀涂抹润滑油后通过专用压装设备将车轮压装到车轴的轮座上.国内对轮轴压装做了一定的研究,文献[1]利用摩擦学原理分析了动静摩擦因数对压装力曲线的影响;张利强[2]、张剑[3]利用有限元软件分析了不同因素对压装力的影响;张大鹏[4]分析了车轴轮座的损伤对车轴疲劳寿命的影响.国外对轮轴的研究更多是针对疲劳寿命的研究,Brant Stratman[5]针对铁路车轮提出了一种疲劳寿命预测方法并计算了车轮直径、垂向载荷和材料硬度等对车轮寿命的影响;Jung won seo[6]采用有限元法计算了车轮的残余应力,并分析了残余应力对车轮安全性的影响.本文利用Abaqus软件,模拟了机车轮轴的压装过程,分析了压装过程中压装力与等效应力的变化规律,以及不同因素对压装力及等效应力的影响.本文采用非线性有限元分析软件Abaqus对牵引机车轮轴压装过程进行仿真模拟.该轮对符合UIC(international Union of Railways,国际铁路联盟)标准,为整体辗钢车轮和实心车轴,车轴与轮毂配合面公称直径为250 mm,车轴轮座有效接触长度为186 mm,在距离轮毂内侧85 mm处有一个宽5 mm、深 1 mm、半径为6 mm的圆弧形油槽,轮毂压入端一侧有R=2 mm的圆角,轮座压入端有一个角度为1.72°,长10 mm的倒角.由于注油孔非常小,轮对的结构和应力分布都可视为轴对称,因此采用轴对称模型进行模拟,以减小计算规模.压装过程用两个接触面的相对滑动来模拟.加载方式采用位移控制法,在车轴左侧端部设置刚性体压块,在压块上施加位移边界条件,推动车轴移动,压入轮毂孔内,如图1所示.实际压装设备如图2所示.由两图可知模拟的压装过程与实际压装过程相似.2.1 压装力曲线以过盈量0.30 mm,摩擦因数0.08的模型为例进行压装计算,得到如图3所示的压装力曲线图.从图中可以看出车轴以一定的速度压入,在压装初始阶段相当于一个撞击的过程,会有压装力的迅速上升,然后随着车轴进给,轮座和轮毂接触平稳后,压装力逐渐平稳上升,当车轴运动到油槽位置时,由于此时轮座和轮毂孔内表面不接触,压力曲线出现一个台阶,过了油槽后压力又继续上升,一直到压装结束.图4为实际生产时的压装力曲线图,通过比较两图的压装力曲线,可以发现采用有限元模拟得到的压装力曲线与实际的相吻合,从而说明了轮轴有限元模型及计算结果的正确性.2.2 等效应力分布图5为过盈量0.34 mm,摩擦因数0.08的轮轴模型的应力分布云图.从图中可以看出压装完成后轮轴的应力分布规律,车轴的高应力区主要在中央,越靠近外侧应力越小;车轮在与轮座接触区应力最高,越靠外侧应力越低,但在轮轴接触区,车轮上的应力值要大于车轴s上的应力值.同时轮轴接触区出现了四处应力集中的地方,分别是车轴轮座左右两端及油槽孔两端,这四处应力值相对较大,因此最有可能出现损伤,应作为车轮检修探伤的重点部位.2.3 不同因素对压装过程影响分析轮轴压装是一个复杂的力学过程,其压装过程中会受到诸多因素的影响,为研究这些因素对压装质量的影响情况,本文设定轮轴之间的过盈量分别为0.30、0.32、0.34、0.36、0.38 mm;摩擦因数分别为0.08、0.10、0.12、0.15,分别进行压装计算.2.3.1 过盈量对等效应力及压装力的影响为研究过盈量对压装力及应力分布的影响,保证轮轴结构不变,不考虑圆柱度公差,摩擦因数均取0.08,得到压装力曲线如图6(a)所示.从图中可知不同过盈量所得到的压装力曲线变化趋势一致,过盈量越大压装力越大.图6(b)为不同过盈量下的轮轴等效应力分布.从图中可以看出,过盈量越大最大等效应力值越大,但应力的分布规律不变.2.3.2 摩擦因数对压装力及等效应力的影响取0.34 mm过盈量的轮轴模型,改变摩擦因数值,计算压装力及等效应力的变化.图7(a)为压装力曲线,从图中可以看出压装力曲线走势不变,压装力数值随摩擦因数的增加而增加.可以发现摩擦因数变化时压装力的增量要大于过盈量变化时的压装力增量.说明与过盈量相比,摩擦因数对最大压装力有着更大的影响.图7(b)为不同摩擦因数的等效应力分布图,从图中可以看出,摩擦因数对等效应力值有一定的影响,但影响不大.因此摩擦因数对压装力有较大影响对等效应力影响较小.实际生产中压装力过大(超吨)会造成轮轴表面拉伤,而降低压装力往往会同时减小轮轴之间的等效应力,等效应力的大小代表轮轴之间的紧固程度,如果等效应力值太小轮轴之间易出现松动的现象.因此可以根据应力情况考虑改变过盈量与摩擦因数来降低压装力.压装曲线末端降吨是一种常见的现象,这是由于车轮辐板的结构形式所造成的[7],标准《TB/T1718- 2003》中规定“末端降吨曲线的长度不得超过该曲线投影长度的10%,其降吨数不得超过按该轮毂孔直径计算的最大压力的5%.”通过对某工厂的近几年异常压装曲线调查统计,发现因末端降吨超限而造成的压装失败占30%,严重影响了轮轴压装合格率.轮轴压装末端的降吨问题可通过增加压装过程中轮轴末端的压装力来解决,通过前面的压装过程仿真分析我们知道要增加压装力只有增加过盈量和增大摩擦因数两种方法.下面就这两种方法分别进行探究.3.1 不同锥度对压装力的影响分别将车轴锥度设计为0.010、0.015、0.020 mm,过盈量定为0.03 mm,摩擦因数为0.08,进行压装计算,得到的计算结果如图8所示,得到的最终压装力数值分别为1 196、1 222、1 259 kN,因此通过增加锥度,可以使压装曲线末端的压装力增大.3.2 改变末端摩擦因数对压装力的影响只改变轮轴末端的摩擦因数,观察其压装曲线的变化规律.选取两个过盈量为0.34mm的轮轴模型,将轮毂孔末端的摩擦因数由0.10改为0.12,得到的压装力曲线如图9所示.由图可以看出修改了摩擦因数后,压装力出现了明显的上升.因此可以通过增加末端摩擦因数的方式来抑制末端降吨现象.本文通过有限元仿真建模,得到了压装过程中压装力及压装应力的变化规律,并结合仿真结果对压装过程中异常降吨现象提出了解决方案.(1)通过仿真发现了轮轴的应力分布规律及轮轴中出现应力集中的部位,应力集中的地方应力值较其他部位要大,因此应力集中的部位也是最容易出现裂纹损伤的部位,应作为轮轴探伤重点关注的部位;(2)过盈量与摩擦因数两个因素对压装力大小有一定影响,在实际压装过程中如果出现压装曲线超吨或吨数不足的情况,可以选择通过改变过盈量或摩擦因数的方法来降低或增大压装力;(3)等效应力的大小代表轮轴之间的紧固程度,如果等效应力过低会出现轮轴之间连接不牢固的情况,但过大的等效应力易使轮轴产生疲劳裂纹,因此在改变压装力的同时需要考虑是否需要改变等效应力,过盈量的改变可同时改变压装力和等效应力的大小;摩擦因数的改变可在不改变等效应力的前提下改变压装力大小;(4)压装曲线末端降吨问题可以通过增加车轴轮座锥度和提高末端摩擦因数的方法解决.【相关文献】[1]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.[2]张利强,赵亦希.HX_N5型机车轮对压装工艺仿真研究[J].内燃机车,2013(5):19- 22.[3]张剑,魏伟.车辆轮对压装过程的仿真[J].大连铁道学院学报,2002,23(2):40- 42.[4]张大鹏,陈光雄,田合强.车轴轮座微动损伤对车轴疲劳寿命的影响[J].机械设计与制造,2009(1):113- 115.[5]BRANT STRANTMAN,YONGMING LIU,SANKARAN MAHADEVAN.Fatigue crack initiation life prediction of railroad wheels[J].International Journal of Fatigue,2006(6):747- 756.[6]JUNG WON SEO,SEOK JIN KWON,HYEN KUE JUN.Effects of residual stress and shape of web plate on the fatigue life of railway wheels[J].Engineering FailureAnalysis,2009(16):2493- 2507.[7]梁立鹏.SDB-LIM型轮对压装工艺存在问题浅析[J].机车车辆工艺,2013(3):45- 46.。

弹性车轮压装过程仿真计算

弹性车轮压装过程仿真计算石怀龙;戚援;黄彪;王建斌;郭金莹【期刊名称】《大连交通大学学报》【年(卷),期】2013(034)005【摘要】建立包含橡胶件的弹性车轮有限元模型,基于Abaqus软件仿真模拟弹性车轮组装过程.分析橡胶材料的力学特性,采用Mooney-Rivlin本构模型模拟其超弹性特性,考虑橡胶件大变形且不可压缩特性,建立多个接触关系和变步长反复迭代方法以保证计算收敛和缩减计算规模,研究压装过程各部件应力变化情况.仿真结果显示:压装完成后弹性车轮整体最大von-Mises应力为129.1 MPa,出现在压环与轮心过盈配合面处;最大径向应力为143.3MPa,出现在轮心辐板圆弧过渡处.压装完成后弹性橡胶件最大von-Mises应力为8.1 MPa,径向应力均处于压缩状态.压装完成后轮毂与橡胶接触面应力在边缘位置处较大,轮缘侧应力略大于另一侧,且边缘位置应力大于中心位置处应力3倍.压装过程中轮心辐板位置最大应力随压装进行逐渐变小,最大应力位置逐渐靠近辐板厚度较薄的圆弧过渡处.压装应力作为车轮运营过程中的预应力.【总页数】5页(P46-49,74)【作者】石怀龙;戚援;黄彪;王建斌;郭金莹【作者单位】西南交通大学牵引动力国家重点实验室,四川成都610031;常州南车铁马科技实业有限公司,江苏常州213125;常州南车铁马科技实业有限公司,江苏常州213125;西南交通大学牵引动力国家重点实验室,四川成都610031;西南交通大学牵引动力国家重点实验室,四川成都610031【正文语种】中文【相关文献】1.基于VC++和ANSYS的发动机压装仿真计算系统研究 [J], 潘云龙;高伟强;阎秋生;龚国基2.轴承压装机压装过程自动控制的实现 [J], 李晓西;马全明;张从鹏;罗学科3.导管压装过程及压装力影响因素探析 [J], 熊强强;孙庆;柳佳琛;雷冲4.铁路货车轮对压装仿真计算 [J], 李晓艳;赵捷梅;石瑶5.轮对压装过程的有限元分析及压装参数的优化设计 [J], 杨兰福;刘晨;赵越武;田冲因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹性车轮压装过程仿真计算石怀龙;戚援;黄彪;王建斌;郭金莹【摘要】建立包含橡胶件的弹性车轮有限元模型,基于Abaqus软件仿真模拟弹性车轮组装过程.分析橡胶材料的力学特性,采用Mooney-Rivlin本构模型模拟其超弹性特性,考虑橡胶件大变形且不可压缩特性,建立多个接触关系和变步长反复迭代方法以保证计算收敛和缩减计算规模,研究压装过程各部件应力变化情况.仿真结果显示:压装完成后弹性车轮整体最大von-Mises应力为129.1 MPa,出现在压环与轮心过盈配合面处;最大径向应力为143.3MPa,出现在轮心辐板圆弧过渡处.压装完成后弹性橡胶件最大von-Mises应力为8.1 MPa,径向应力均处于压缩状态.压装完成后轮毂与橡胶接触面应力在边缘位置处较大,轮缘侧应力略大于另一侧,且边缘位置应力大于中心位置处应力3倍.压装过程中轮心辐板位置最大应力随压装进行逐渐变小,最大应力位置逐渐靠近辐板厚度较薄的圆弧过渡处.压装应力作为车轮运营过程中的预应力.【期刊名称】《大连交通大学学报》【年(卷),期】2013(034)005【总页数】5页(P46-49,74)【关键词】弹性车轮;压装过程;橡胶非线性;Abaqus;应力分布【作者】石怀龙;戚援;黄彪;王建斌;郭金莹【作者单位】西南交通大学牵引动力国家重点实验室,四川成都610031;常州南车铁马科技实业有限公司,江苏常州213125;常州南车铁马科技实业有限公司,江苏常州213125;西南交通大学牵引动力国家重点实验室,四川成都610031;西南交通大学牵引动力国家重点实验室,四川成都610031【正文语种】中文0 引言弹性车轮因其良好的减振降噪特性而倍受关注,广泛应用于城市轻轨车辆,也因1998年德国高铁ICE事故引发各国学者对其特性的深入研究和讨论.弹性车轮可降低簧下质量,减小轮轨冲击力从而改善车辆运行品质和减轻车轮磨耗,并通过橡胶件截断声传播路径而使噪声降低[1-2].德、美、英和日本等国在城市有轨电车、轻轨车辆上采用橡胶弹性轮对已有多年历史,在减少轮轨噪声、降低轮轨间的动作用力方面取得了明显的效果[3].相比整体刚性车轮,弹性车轮工艺复杂,其疲劳强度及结构可靠性成为研究重点.但关于弹性车轮压装过程中及压装完成后部件应力变化情况的研究较少,压装应力作为车轮运营过程中的预应力,各部件间应力分布影响着车轮疲劳寿命等安全性问题,通过模拟弹性车轮压装过程,获取压装应力及各部件应力分布情况具有重要意义.采用有限元法模拟弹性车轮压装过程,考虑橡胶件的非线性特性及大变形情况,根据实际压装过程中部件接触情况在部件之间建立多个接触对,采用变步长反复迭代计算方法保证积分收敛及结果的准确性,细化各接触面之间的网格以保证接触滑移的稳定性,研究压装过程中接触面间应力变化情况并校核各部件应力分布.1 橡胶材料模型轻轨车辆弹性车轮采用的橡胶件通常为碳黑填充硫化橡胶,该材料广泛应用为减振、隔振等工程材料,具有大变形特性、动态刚度/阻尼特性、幅值软化Mullin效应特性等复杂的力学特性[4-8].弹性轮对橡胶材料特性模拟为超弹性,其材料的非线性特性用应变能函数表述.材料在变形过程中体积没有明显变化,具有不可压缩性[9-10].用于描述不可压缩且各向同性的材料模型种类很多,如Arruda-Boyce、Marlow、Mooney-Rivlin、Neo-Hookean、Ogden、多项式模型、减缩多项式模型、Yeoh模型和Van der Waals模型.减缩多项式和Mooney-Rivlin模型可以看做是多项式模型的特殊形式,而Yeoh、Neo-Hookean应变能可看做减缩多项式模型的特殊形式,因此可统一称为多项式模型[11-13].多项式模型应变能函数定义如下:式中,U为应变能密度函数;N为材料相关系数;C、D-iji为温度相关的材料参数;和为第一、第二应变不变量,定义如下:式中,不变张量=λi;其中,Jel为弹性体积变化率或热膨胀率;λi为主应变张量.超弹性材料模型认为材料具有各向热膨胀系数相同,弹性体积变化率Jel与总体积变化率J、温度体积变化率Jth相关:式中,εth 为线性温度应变张量,依据温度及各向同性温度膨胀系数获得.对于名义应变较小或者中等变形(<100%)问题分析,多项式模型通常能够确描述材料特性,而其它Mooney-Rivlin、neo-Hookean和Yeoh等模型可通过选择不同的Cij数值来实现.Mooney-Rivlin为通用的橡胶非线性本构模型,其应变能密度函数如下:初始剪切模量和体积模量表达式如下:泊松比与剪切模量、体积模量关系式如下:2 有限元模型2.1 单元划分现今轻轨车辆弹性车轮由轮心、轮辋、V型橡胶块和压环组成,通过组合压装而成为一个整体,其结构如图1所示.车轮组装时先固定轮心,预先将橡胶块卡在轮辋中,通过压环推动轮辋直至完全配合.压环与轮心采用过盈配合方式,并通过紧固螺栓进行加固.在Abaqus中建立车轮有限元模型如图2所示,车轮新轮状态直径为660 mm,压环与轮心过盈量为3 mm.采用六面体实体单元离散.轮辋、轮心和压环单元类型均为C3D8H,划分单元数目分别为28 338、15 360和6 656;橡胶单元类型采用C3D8IH非线性大变形单元类型,橡胶块单元数目为470,共23块均匀布置.2.2 接触及边界条件定义各部件接触条件分为接触对和接触属性.建立弹性车轮部件(轮心、轮辋、橡胶块及压环)在压装过程中所有可能的接触关系,接触对设置要保证计算过程中接触状态演化尽量平滑以满足收敛稳定性要求,因此网格划分相对加密,也有利于提高分析精度.各部件之间接触对定义如图1所示,轮心与压环接触A、轮心与橡胶接触B、轮辋与橡胶件接触C、压环与橡胶件接触D.采用罚函数法定义接触属性,包含法向与切向参数,分为金属与金属接触属性和金属与橡胶接触属性.金属之间接触法向Penalty(刚度缩放1.0),切向Penalty,friction=0.1.金属与橡胶之间接触法向Penalty(刚度缩放1.0),切向Penalty,friction=0.05.模拟弹性车轮实际压装时的约束方式,轮心轮座处表面全自由度约束,施加载荷推动压环带动橡胶块和轮辋向里运动至完全装配状态.为保证计算收敛,压装过程中轮辋和橡胶件中采用弱弹簧支撑.2.3 材料参数参照某弹性车轮实际橡胶单轴拉伸试验数据拟合参数进行计算,选取C10=1.271 MPa,C01=0.318 MPa.轮箍、轮心和压环杨氏模量E=2.1×105MPa,泊松比v=0.3.其中轮辋材料为ER9结构钢,轮心和压环为CL60钢,查阅材料手册可知其屈服强度分别为540 MP和355 MPa.3 仿真计算结果模拟弹性车轮压装过程,获取压装应力及各部件应力分布情况.图3为压装后弹性车轮整体结构von-Mises及径向应力云图,压装完成后最大von-Mises应力为129.1 MPa,出现在压环与轮心过盈配合面处;最大径向应力为143.3 MPa,出现在轮心辐板圆弧过渡处.图4为压装完成后各部件von-Mises应力云图,附表为各部件最大von-Mises应力、最大径向应力和最大周向应力统计结果,压装后橡胶径向呈现压应力状态.附表压装后车轮预应力计算结果部件周向应力MPa轮心von-Mises MPa径向应力MPa 121.5 24.6 -143.3 20.1 -108.1轮毂 8.6 5.6 -4.2 3.0 -1.5压环 129.1 28.7 -94.8 58.0 -46.0橡胶8.1 0.4 -6.1 3.7 -2.7图5(a)表明压装完成后轮毂与橡胶接触面应力在边缘位置处较大,轮缘侧最大应力为8.1 MPa,另一侧为6.5 MPa,中间位置最小应力为1.2 MPa,这是由于压装过程中橡胶两侧受力状况不同,轮缘侧橡胶受同向力作用,另一侧橡胶受菱形力作用,中间位置由于橡胶呈V型结构使其与轮毂接触作用力小,所以两侧应力大于中间应力.图5(b)为轮毂内表面直径最小位置沿圆周方向应力分布,可知分布较均匀,应力1.4 MPa.图6为压装过程中轮心辐板两侧von-Mises应力变化曲线,可知压装刚开始时应力很大,这是有限元仿真计算接触计算类问题的不足之处,实际并非如此.但当过盈配合稳定以后其结果是可参考的,压装过程中轮心辐板位置的最大应力随着压装的进行而逐渐变小,且最大应力位置逐渐靠近辐板厚度较薄的圆弧过渡处,压装结束后应力分别为121、38 MPa.图6 压装过程中轮心辐板两侧von-Mises应力分布4 结论基于Abaqus仿真模拟弹性车轮压装过程,分析弹性橡胶件材料特性的非线性有限元模拟方法,建立多个接触关系及接触属性,研究压装过程中及压装完成后各部件应力变化,仿真计算结果显示:(1)压装完成后弹性橡胶件最大von-Mises应力为8.1 MPa,径向应力均处于压缩状态,根据经验可知压缩状态下具有较高的疲劳寿命强度.压装完成后弹性车轮整体最大von-Mises应力为129.1 MPa,出现在压环与轮心过盈配合面处;压环最大径向应力为143.3 MPa,出现在轮心辐板圆弧过渡处,远低于材料屈服强度355 MPa.压装完成后轮毂与橡胶接触面应力在边缘位置处较大,轮缘侧应力略大于另一侧,中间位置应力最小.压装应力作为车轮运营过程中的预应力;(2)压装过程中轮心辐板位置最大应力逐渐变小,最大应力位置逐渐靠近辐板厚度较薄的圆弧过渡处,压装结果满足静强度要求.参考文献:[1]赵洪伦,许小强,沈钢.城市轨道交通车辆弹性车轮的开发研究[J].同济大学学报,2003,31(2):196-200.[2]孙明昌,曾京,温泽峰.弹性轮对的有限元分析[J].交通运输工程学报,2002,2(4):38-42.[3]ZHENG Wei-sheng.Research on model select ion of wheels for light rail and metro cars[J].Foreign Rolling Stock,2000,37(2):17-21.[4]MASANOBU KUBOTA,KENJI HIRAKAWA.The effect of rubber contact on the fretting fatigue strength of railway wheel tire[J].Tribology International,2009,42:1389-1398.[5]RICHARD H A,FULLANDm,SANDERm,et al.Fracture in a rubber-sprung railway wheel[J].Engineering Failure Analysis,2005,12(6):986-999.[6]DORFMANN A,OGDEN R W.A constitutive model for the Mullins effect with permanent set in particle-reinforced rubber Original Research Article[J].International Journal of Solids and Structures,2004,41(7):1855-1878.[7]GOVINDARAJAN Sm,HURTADO J A,MARS W V.Simulation of Mullins Effect and Permanent Set in Filled Elastomers Using Multiplicative Decomposition[C].Proceedings of the 5th European Conference for Constitutive Models for Rubber,Paris,2007:249-254.[8]OGDEN R W,ROXBURGH D G.A Pseudo-Elastic Model for the Mullins Effect in Filled Rubber[C].Proceedings of the Royal Society of London,1999,Series A,455:2861-2877.[9]CORNELIUS O HORGAN,JEREMIAH G pression tests and constitutive models for the slight compressibility of elastic rubber-likematerials Original Research Article[J].International Journal of Engineering Science,2009,47(11-12):1232-1239.[10]ARRUDA Em,BOYCEm C.A Three-Dimensional Constitutive Model for the Large Stretch Behavior of Rubber Elastic Materials[J].Journal of the Mechanics and Physics of Solids,1993,41(2):389-412.[11]YEOH O H.Some Forms of the Strain Energy Function for Rubber [J].Rubber Chemistry and Technology,1993,66:754-771.[12]BECHIR H,CHEVALIER L,CHAOUCHEm,et al.Hyperelastic constitutive model for rubber-like materials based on the first Seth strain measures invariant Original Research Article[J].European Journal of Mechanics-A/Solids,2006,25(1):110-124.[13]YAND Lm,SHIM V P W,LIM C T.A visco-hyperelastic approach to modeling the constitutive behavior of rubber Original Research Article International[J].Journal of Impact Engineering,2000,24(6-7):545-560.。