齿根应力分析中加载方法的研究

齿根应力与轮齿弹性变形的计算方法进展与比较研究_周长江

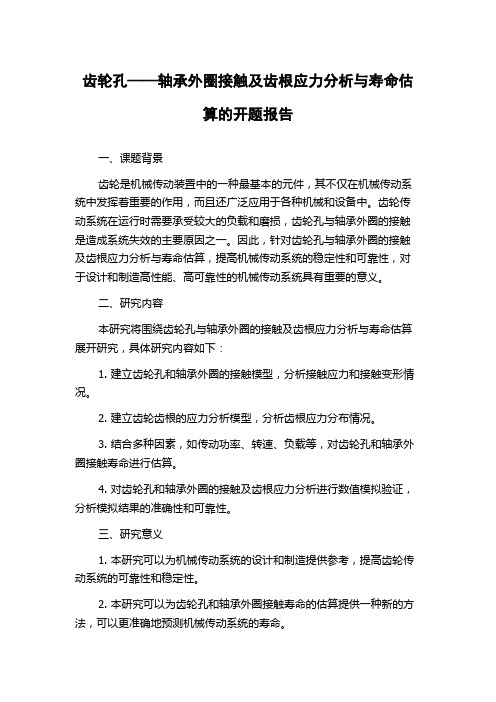

解析法

各向同性楔模型

弹性力学法 :保角映射法

应力变形

光测力学法

实验法

计算方法

电测力学法

有限差分法

数值法 边界元法

有限元法 :挠曲/ 接触分析

图 1 各类计算方法一览

1 解析法

1 .1 材料力学法 这种方法使用最早 。 1893 年 , Lewis[ 1] 基于材料力

学的抛物线梁理论 , 把轮齿视为等强度悬臂梁 ;首次提

出了“齿形系数”的概念 , 并推导出著名的 Lewis 公式 , 从而奠定了轮齿弯曲强度计算的理论基础 。 Rand[ 2] 利

用等截面悬臂梁模型计算出轮齿的弹性变形 。Walker[ 3] 在研究齿廓修形时 , 结合实验与理论分析得出了 轮齿的 变形 。Weber[ 4] 在 Walker 研究 的基础上 , 首次

光弹性法在齿轮应力和变形的研究进程中曾经起 到过重要的作用 , 如 ①解析解的验证 ;②经验公式的回 归拟合 ;③复杂应力场与位移场的探索性研究等 。 但 也存在一些缺点 , 如 ①不能完全模拟材料特性和边界 条件 , 存在“过度变形” ;②存在与实验原理 、光路仪器 、 图像采集和处理相关的试验误差 。 因此 , 光弹法大多 用于定性验证和探索性研究 , 在精细分析中作用有时 受到限制 。

不同材料齿根弯曲应力

不同材料齿根弯曲应力不同材料齿根弯曲应力的研究在机械工程领域中具有重要的意义。

在设计和制造机械零部件时,了解材料的弯曲应力特性可以帮助工程师选择合适的材料,并优化设计,以确保零部件的稳定性和安全性。

首先,我们来介绍一下什么是齿根弯曲应力。

齿轮是一种常见的机械传动装置,它们由齿根和齿面组成。

齿根是齿轮中齿槽的底部,负责传递力量和承受载荷。

当齿轮在工作过程中受到外部载荷作用时,齿根会发生弯曲变形,产生齿根弯曲应力。

这种应力会改变齿根的形状和尺寸,并对齿轮的功能和寿命产生影响。

不同材料的齿根弯曲应力特性是由材料的物理和力学性质决定的。

常见的材料包括钢、铸铁、铝合金等。

钢具有良好的强度和韧性,能够承受较大的载荷和应力,因此在高负荷和高速传动系统中广泛使用。

铸铁具有较高的硬度和刚性,适用于中等负载和速度传动系统。

铝合金由于其轻质和良好的加工性能,常用于低负载和低速传动系统。

在研究齿根弯曲应力时,除了材料的选择,还需要考虑齿轮的几何形状和加载条件。

齿轮的模数、齿数、跨距等参数会直接影响齿根弯曲应力的大小和分布。

此外,加载条件,例如扭矩、转速和工作温度等因素也会影响齿根弯曲应力的产生和传递。

为了准确评估不同材料的齿根弯曲应力,工程师可以使用数值模拟和实验测试方法。

数值模拟利用有限元分析等计算方法,可以预测不同加载和材料条件下的齿根弯曲应力分布。

实验测试则通过构建试验样品,应用加载并使用应变测量设备来测量齿根弯曲应力。

通过对模拟结果和实验数据的对比分析,可以验证模拟方法的准确性和可靠性。

最后,根据不同材料齿根弯曲应力的研究结果,工程师可以根据具体应用需求选择最合适的材料,并对齿轮的设计进行优化。

例如,当工作条件要求较高的强度和寿命时,选择钢材料,合理调整齿轮的几何参数,以增加齿根弯曲应力的承载能力。

而当要求轻质、高效或成本低廉时,可以选择铸铁或铝合金材料。

总之,不同材料的齿根弯曲应力研究为机械工程领域的设计优化和材料选择提供了重要的指导。

基于Ansys的齿轮仿真分析

基于Ansys的齿轮仿真分析吕纯洁【摘要】文章利用Ansys软件对齿轮齿根弯曲应力进行有限元仿真分析,与理论结果做比较,从网格类型、网格精度、加载方式等方面寻求最佳模型,为齿轮的优化设计和可靠性设计奠定了坚实的基础.【期刊名称】《焦作大学学报》【年(卷),期】2010(024)004【总页数】3页(P100-102)【关键词】有限元分析;齿根弯曲应力;应力云图【作者】吕纯洁【作者单位】洛阳理工学院机械工程系,河南,洛阳,471023【正文语种】中文【中图分类】TH132.41齿轮是机械中最重要的零件之一,其形状比较复杂,传统上一般以安全系数、许用应力为基础进行设计,带有很大的近似性。

计算结果无法外推到复杂载荷状况下,缺乏真实的应力应变分布规律,不能进行结构优化设计。

有限元法(FEM)是随着电子计算机的发展而迅速发展起来的一种现代计算方法,在机械方面的应用极为广泛。

以齿轮分析为例,近年来建立的齿轮有限元模型更加接近客观实体,为全面准确地模拟齿轮应力应变规律提供了更为可信的基础。

从模型的空间形态上看,三维齿轮模型逐渐取代二维模型,全面直观地反映客观实际;从模型的材料性质上看,材料参数得到细化,涵盖了齿轮弹性和塑性变形特性;从分析过程看,在静态过程基础上深化齿轮动态过程(瞬态、冲击、碰撞等),为复杂工况的模拟提供了可能[1]。

伴随着计算机硬件的飞速发展与各类有限元应用软件的持续改进,有限元法模拟仿真的精确度、准确度与计算速度不断获得提高。

Ansys软件是大型通用有限元分析软件,能够进行结构、热、声、流体及电磁场等学科的研究。

在利用 Ansys软件对齿轮做仿真分析的过程中,模型形态、网格类型、网格精度和加载方式等因素均对分析结果有影响。

本文以齿轮的齿根弯曲应力为例,结合理论结果,通过对比分析,寻求齿轮仿真分析的最佳模型。

为分析方便,选取整体式直齿圆柱齿轮。

齿轮齿数Z=20,模数m=40mm,分度圆直径d=80mm,齿宽b=30mm,内孔径d0=30mm。

齿根名义应力

齿根名义应力一、引言齿根名义应力是机械工程中的重要概念。

在齿轮设计和齿轮传动中,了解和计算齿根名义应力对于确保齿轮系统的可靠性和稳定性至关重要。

本文将深入探讨齿根名义应力的定义、计算方法以及影响因素。

二、齿根名义应力的定义齿根名义应力是指齿根处的应力值。

在齿轮传动中,由于齿轮齿形和受力的特点,齿根部分是承受最大应力的地方。

齿根名义应力的大小决定了齿轮的强度和耐久性。

三、齿根名义应力的计算方法齿根名义应力的计算方法根据国际标准ISO6336进行。

以下是计算齿根名义应力的步骤:1.确定齿轮的几何参数,包括模数、齿数、压力角等。

2.计算齿轮的基本参数,如齿顶高、齿根高、齿宽等。

3.根据齿轮的几何参数和基本参数,计算齿轮的弯曲强度载荷和齿根强度载荷。

4.根据计算的弯曲强度载荷和齿根强度载荷,计算齿根名义应力。

四、齿根名义应力计算的影响因素齿根名义应力的大小受多种因素的影响,以下是其中一些重要的因素:1.载荷:齿轮传动系统的工作载荷直接影响齿根的受力情况。

更大的载荷将导致更大的齿根名义应力。

2.材料:齿轮的材料强度是影响齿根名义应力的重要因素。

较高的强度材料可以承受更大的应力,从而降低齿根名义应力。

3.几何参数:齿根的大小和形状对齿根名义应力有重要影响。

如果齿根高度不足或齿根半径过小,会增加齿根名义应力。

4.温度:温度变化会导致齿轮材料的热胀冷缩,进而影响齿根名义应力的大小和分布。

五、齿根名义应力的应用齿根名义应力的计算可以帮助工程师评估齿轮系统的可靠性和稳定性。

根据计算结果,可以选择合适的材料、设计优化齿根几何参数,从而提高齿轮的强度和耐久性。

齿根名义应力的应用还包括以下方面:1.建模和仿真:在齿轮传动系统的建模和仿真过程中,需要考虑齿根名义应力来模拟和预测齿轮的受力情况。

2.优化设计:通过计算齿根名义应力,可以进行齿轮系统的优化设计,以满足工作条件和性能要求。

3.疲劳寿命评估:齿根名义应力的计算结果可以用于评估齿轮的疲劳寿命,提前预测齿轮的损坏和失效。

18CrNiMo7-6和20CrMnTi材料齿根弯曲疲劳寿命对比

18CrNiMo7-6和20CrMnTi材料齿根弯曲疲劳寿命对比李道军1卢青波2刘德平3(1郑州职业技术学院电气电子工程系,河南郑州450121)(2郑州职业技术学院机械工程系,河南郑州450121)(3郑州大学机械与动力工程学院,河南郑州450001)摘要对比了齿轮钢材料18CrNiMo7-6与20CrMnTi的齿根弯曲疲劳寿命。

基于这两种材料的疲劳特性,采用SolidWorks中的GearTrax插件建立齿轮模型,并通过Workbench对齿轮的轮齿进行静力学分析;将静力学分析结果导入疲劳分析软件FE-SAFE中,结合载荷谱信息对两种材料齿轮进行疲劳寿命计算,得到齿轮的寿命云图并进行了仿真分析比较;通过试验验证了该仿真方法的可行性。

结果表明,在相同的载荷条件下,18CrNiMo7-6齿轮的疲劳寿命大于20CrMnTi齿轮的疲劳寿命,与试验结果较为接近。

该分析结果对工程实践具有一定的指导作用。

关键词疲劳寿命齿轮静力学仿真分析Comparison of Tooth Root Bending Fatigue Life Between18CrNiMo7-6and20CrMnTi MaterialsLi Daojun1Lu Qingbo2Liu Deping3(1Department of Electrical and Electronic Engineering,Zhengzhou Technical College,Zhengzhou450121,China)(2Department of Mechanical Engineering,Zhengzhou Technical College,Zhengzhou450121,China)(3School of Mechanical and Power Engineering,Zhengzhou University,Zhengzhou450001,China)Abstract In order to compare the tooth root bending fatigue life of18CrNiMo7-6and20CrMnTi gears,based on the fatigue characteristics of these two materials,the gear model is built by using the GearTrax plug-in in the3D modeling software SolidWorks.Through the finite element analysis software Workbench,the statics analysis of the single tooth of the gear is performed,and then the static analysis result is introduced into the fa⁃tigue analysis software FE-SAFE,in combination with the load spectrum information,the fatigue life of the two gears are calculated,and the obtaining life cloud maps are analyzed and compared.The feasibility of the simula⁃tion method is verified by experiments.The results show that,under the same load conditions,the fatigue life of gears with18CrNiMo7-6is slightly greater than that with20CrMnTi,it is close to the experimental results.The analysis results have a certain guiding role for engineering practice.Key words Fatigue life Gear Statics Simulation analysis0引言齿轮在机械传动领域有着举足轻重的地位,在各种机械装备中主要承担传动任务。

齿轮孔——轴承外圈接触及齿根应力分析与寿命估算的开题报告

齿轮孔——轴承外圈接触及齿根应力分析与寿命估算的开题报告一、课题背景齿轮是机械传动装置中的一种最基本的元件,其不仅在机械传动系统中发挥着重要的作用,而且还广泛应用于各种机械和设备中。

齿轮传动系统在运行时需要承受较大的负载和磨损,齿轮孔与轴承外圈的接触是造成系统失效的主要原因之一。

因此,针对齿轮孔与轴承外圈的接触及齿根应力分析与寿命估算,提高机械传动系统的稳定性和可靠性,对于设计和制造高性能、高可靠性的机械传动系统具有重要的意义。

二、研究内容本研究将围绕齿轮孔与轴承外圈的接触及齿根应力分析与寿命估算展开研究,具体研究内容如下:1. 建立齿轮孔和轴承外圈的接触模型,分析接触应力和接触变形情况。

2. 建立齿轮齿根的应力分析模型,分析齿根应力分布情况。

3. 结合多种因素,如传动功率、转速、负载等,对齿轮孔和轴承外圈接触寿命进行估算。

4. 对齿轮孔和轴承外圈的接触及齿根应力分析进行数值模拟验证,分析模拟结果的准确性和可靠性。

三、研究意义1. 本研究可以为机械传动系统的设计和制造提供参考,提高齿轮传动系统的可靠性和稳定性。

2. 本研究可以为齿轮孔和轴承外圈接触寿命的估算提供一种新的方法,可以更准确地预测机械传动系统的寿命。

3. 本研究可以为齿轮孔和轴承外圈接触的优化设计提供理论基础。

四、研究方法本研究将采用理论分析、数值模拟等方法进行研究。

具体研究方法如下:1. 基于接触力学原理,建立齿轮孔和轴承外圈的接触模型,分析接触应力和接触变形情况。

2. 建立齿轮齿根的应力分析模型,采用有限元方法进行计算,分析齿根应力分布情况。

3. 结合传动功率、转速、负载等因素,采用寿命估算方法对齿轮孔和轴承外圈接触寿命进行估算。

4. 通过数值模拟验证,分析模拟结果的准确性和可靠性。

五、预期结果通过本研究,预期将得到以下结果:1. 建立齿轮孔和轴承外圈的接触模型,分析接触应力和接触变形情况。

2. 实现齿轮齿根应力分析模型,并计算出齿根应力分布情况。

3、齿轮承载能力的分析

齿轮承载能力的分析山东威达机械股份有限公司粉末冶金厂 林跃春前言随着中国粉末冶金的机械结构零件的不断发展,作为机械传动的主要传动结构零件:齿轮传动中的粉末冶金齿轮越来越得到应用,但,目前我们粉末冶金生产的齿轮是主要建立在原来采用致密材料转化而来,往往由于粉末冶金的性质,导致粉末冶金齿轮开发,在实际使用时达不到目的而失败。

为减少由此对企业和顾客的损失,有必要了解产生的原因。

本文重点论述结合我在开发摩托车离合器从动齿轮开发过程中的问题分析。

论述由于粉末冶金齿轮的结构一般由客户已经设计,如从动齿轮是本田公司已经成熟使用齿轮,我们当时对该零件的首先根据其使用场合进行认真的分析,该属于摩托车发动机传动零件,其使用安全性尤为重要,如何保证安全,必须对其承载情况需要充分了解,特别是轮齿的承受的应力情况,在关于齿轮强度对于粉末冶金来说,我们只能根据其使用时的情况。

由于该零件采用粉末冶金方法制造,通常粉末冶金的强度要比钢材加工的低,避免在规定的正常运转寿命期间发生损坏,准确的了解轮齿上出现的应力很有必要。

在分析轮齿的应力前,我们需要了解一下齿轮的在载荷作用下,有那些损坏导致齿轮失效。

一.齿轮失效形式与分类什么是轮齿的失效:当轮齿部分发生了表面的、整体的损坏,或永久变形,会严重地降低传动质量,甚至使齿轮丧失工作能力,这类损坏或永久变形的统称。

齿轮失效形式分类:一般为表面失效与整体失效。

表面失效:有点蚀、磨损、胶合和齿面塑性变形;整体失效:有折断、轮齿塑性变形齿轮的承载能力:一般是指圆柱齿轮和圆锥齿轮的承载能力,仍以齿面不发生破坏性点蚀和齿根不发生断裂为判据,也就是说,齿轮工作时,因受外载荷作用而在轮齿中及齿面上产生应力,其实际应力如果超过许用应力(极限应力),就会发生某种失效。

通常计算时分齿面的承载能力和齿根承载能力。

在从动齿轮开发和后期生产提供客户,反映的齿轮质量问题也是齿面点蚀和断齿,特别是点蚀,当传动产生噪音时,基本上是齿面点蚀了。

不同加载方式的斜齿轮接触分析_尹长城

图 4 部分齿映射网格

2 建立接触对

ANSYS 程序支持面面接触单元, 目标面一般 是较刚表面, 该表面在三 维 问 题 中 用 TARGE170 单元来模拟,一般情况下,小齿轮比大齿轮更容易 疲劳破坏,所以在制造过程中小齿轮表面刚度比大 齿轮表面刚度大, 所以此处的目标面为小齿轮齿 面。 接触面用 CONTA174 单元来模拟,接触面是大 齿轮接触的齿面。 本文共设置 2 个接触对,不同接 触对应当通过不同的实常数设置来定义,但 1 个的 接触对共享 1 个实常数。 此处应该注意的是,齿轮 接触为非协调接触,就是接触可能发生在模型变形 过程中。一旦接触表面通过目标单元和接触单元被 定义,它将跟踪变形的运动过程,一定要确保有接 触存在的地方一定有节点存在。接触问题一般要求 设置接触面的接触刚度, 在网格满足精度的情况 下,接触刚度越大,接触穿透就越小,精度就越高。 但 大 的 接 触 刚 度 值 会 造 成 收 敛 困 难 [6], 不 但 影 响 求 解效率而且导致总体刚度矩阵变坏。 ANSYS 接触 刚度系数一般在 0.01~10 内变化,为确定合适的接 触刚度系数,应该从较低值开始,不断增大进行多 次试算,直到接触应力变化较小为止。 本文斜齿轮 接触问题较为理想的接触刚度系数为 3。

关键词:有限元;斜齿轮;接触应力;不同加载方式

中 图 分 类 号 :TP39

文 献 标 志 码 :A

文 章 编 号 :1008-5483(2011 )02-0028-04

Contact Analysis of Helical Gears Based on Different Loading Ways

1 齿轮有限元网格模型的建立

在 ANSYS 中 对 斜 齿 轮 副 进 行 有 限 元 接 触 分

齿根弯曲疲劳强度校核

齿根弯曲疲劳强度校核1. 引言在机械工程中,齿轮是一种常用的传动装置,广泛应用于各种机械设备中。

然而,齿轮在工作过程中会受到各种力和负荷的作用,从而容易发生疲劳破坏。

齿根弯曲疲劳强度校核是评估齿轮承受疲劳载荷能力的重要方法之一。

本文将对齿根弯曲疲劳强度校核进行全面、详细、完整且深入地探讨。

2. 齿根弯曲疲劳强度校核的背景齿根弯曲疲劳强度校核是指根据齿根弯曲疲劳理论和相关标准,对齿轮齿根处的弯曲疲劳强度进行计算和校核的过程。

齿根弯曲疲劳是指齿轮齿根处由于反复加载而引起的弯曲破坏。

齿根处的弯曲疲劳强度直接影响着齿轮的使用寿命和可靠性。

3. 齿根弯曲疲劳强度校核的基本原理齿根弯曲疲劳强度校核的基本原理是基于材料的疲劳强度和应力集中因子进行计算。

首先,根据齿轮的几何参数和工作条件,计算齿根处的最大应力。

然后,根据材料的疲劳强度和应力集中因子,计算齿根处的弯曲疲劳强度。

最后,比较计算得到的齿根弯曲疲劳强度与标准要求,判断齿轮的可靠性。

4. 齿根弯曲疲劳强度校核的计算方法齿根弯曲疲劳强度的计算方法有多种,常用的有基于应力分析的方法和基于应变分析的方法。

其中,基于应力分析的方法主要计算齿根处的最大应力,并考虑应力集中因子的影响;基于应变分析的方法则通过计算齿根处的应变来估计疲劳强度。

不同的计算方法适用于不同的齿轮类型和工作条件。

4.1 基于应力分析的计算方法基于应力分析的计算方法主要包括静态强度分析和疲劳强度分析两个步骤。

静态强度分析主要是计算齿根处的最大应力,考虑到齿根半径、载荷、几何参数等因素。

疲劳强度分析则是根据应力集中因子和材料的疲劳强度指数,计算齿根处的疲劳强度。

最终,通过比较计算得到的疲劳强度和标准要求,进行可靠性评估。

4.2 基于应变分析的计算方法基于应变分析的计算方法主要考虑齿根处的应变分布和疲劳强度。

通过应变分析,可以确定齿根处的应变集中情况。

然后,根据已知材料的疲劳强度曲线,结合应变集中系数,计算齿根处的疲劳强度。

齿轮齿根过渡曲线与齿根应力的分析

齿轮齿根过渡曲线与齿根应力的分析陈丽萍【摘要】在介绍重型机械齿轮加工过程中常见的几种齿根过渡曲线的基础上,通过建立有限元分析模型,分析重型机械齿轮齿根过渡曲线与齿根应力的关系.分析认为:重型机械齿轮齿根的过渡曲线与齿轮齿根位置的最大弯应力数值关系密切,表现为一种负相关的关系;过渡曲线应力数值越大,齿轮的抗弯曲疲劳效果越好.【期刊名称】《机械管理开发》【年(卷),期】2018(033)007【总页数】2页(P53-54)【关键词】重型机械齿轮;齿根过渡曲线;齿根应力【作者】陈丽萍【作者单位】安徽职业技术学院,安徽合肥230000【正文语种】中文【中图分类】TH1221 齿轮加工过程中常见的齿根过渡曲线所谓的齿根过渡曲线,是在齿轮刀具的顶部位置加工形成的。

可以说,刀具的顶部曲线形状对齿根的过渡曲线形状具有直接影响。

在使用条形刀具对齿轮进行加工的过程中,齿轮的渐开线部分会通过刀具的直线位置进行切割操作,其过渡曲线部分则通过刀的圆角位置进行切割。

从中可以较为明确发现,在加工刀具的圆心位置,将会对外摆线的延伸部分进行客观的描述,可以对齿轮过渡曲线的等距曲线进行落实。

现阶段,在齿轮加工过程之中常见的过渡曲线类型主要表现在以下五个方面:1)当加工齿轮的刀具为齿条形状,且在刀具的齿廓顶部位置存在两个突出的圆角时,则过渡曲线为底部平缓的“W”形,可以分为三段进行表示,即两段等距曲线、一段齿轮跟圆圆弧。

2)当加工齿轮的刀具为齿条形状,且在刀具的齿廓位置存在一个圆角时,齿根过渡曲线为底部尖锐的“W”形。

3)当加工齿轮的刀具为齿轮形状,且刀具的顶部位置存在两个圆角时,过渡曲线与第一种形式保持一致。

4)当加工齿轮的刀具为齿轮形状,且刀具顶部位置存在一个圆角时,过渡曲线与第二种保持一致。

5)过渡曲线会表现为一条整段的圆弧,这一曲线是国际上推荐的曲线形式,应用范围极其广泛。

2 齿轮齿根过渡曲线与齿根应力的有限元分析模型在弯曲、外载荷的影响之下,直齿轮能够处于与端面平行的平面内部,假设直齿轮沿着齿厚的方向均匀分布,则可以将此类问题转变为平面问题来解决。

齿根弯曲疲劳强度极限_解释说明以及概述

齿根弯曲疲劳强度极限解释说明以及概述1. 引言1.1 概述齿根弯曲疲劳是指在机械传动系统中,由于载荷作用而产生的齿轮齿根处的弯曲应力累积,导致齿根发生疲劳损伤的现象。

这对于机械传动系统的寿命和可靠性有着重要影响。

因此,了解和评估齿根弯曲疲劳强度极限至关重要。

本文旨在介绍和解释齿根弯曲疲劳强度极限的概念、影响因素以及相关试验方法,并探讨其在工程实践中的应用价值。

同时,我们还将思考提高齿根弯曲疲劳强度极限的方法与措施,包括设计优化与材料改进、加工工艺控制以及表面处理与润滑保护等方面。

1.2 文章结构本文将按以下顺序展开讨论:- 引言:该部分介绍文章的背景和目的。

- 齿根弯曲疲劳强度极限解释:该部分详细解释和定义了齿根弯曲疲劳强度极限的概念,并介绍了影响因素和试验方法。

- 齿根弯曲疲劳强度极限的重要性:该部分说明齿根弯曲疲劳强度极限在工程实践中的应用价值,以及对产品寿命和可靠性的影响,并简要介绍了工业标准对齿根弯曲疲劳的要求。

- 提高齿根弯曲疲劳强度极限的方法与措施:该部分列举了一些提高齿根弯曲疲劳强度极限的方法与措施,包括设计优化与材料改进、加工工艺控制以及表面处理与润滑保护等方面。

- 结论:对全文进行总结和归纳。

1.3 目的本文旨在深入探讨齿根弯曲疲劳强度极限这一重要概念,并解释其背后的原理和影响因素。

通过系统介绍相关试验方法,读者可以更好地理解和评估齿根弯曲疲劳问题。

同时,通过探讨提高齿根弯曲疲劳强度极限的方法与措施,本文希望为相关领域的工程实践提供一定的指导和启示。

最终,希望读者能够从本文中获得全面而深入的了解,并运用到实际工作中,提高机械传动系统的可靠性和寿命。

2. 齿根弯曲疲劳强度极限解释:2.1 齿根弯曲疲劳强度概念:齿根弯曲疲劳强度是指齿轮或齿条在循环变载荷作用下,在齿根处的抗弯能力。

当机械系统中的齿轮或齿条受到循环变载荷时,会形成周期性的应力集中区域,主要发生在齿根区域。

如果这些应力超过了材料的承受极限,就会引起齿轮或齿条的断裂和故障。

变齿厚渐开线齿轮齿根弯曲应力研究

d n u wh nt ev ra l o t hc n s n o u eg a p rt si len t a ,m e n e d m e h a ib et o h t ik e si v l t e ro e ae atr a el d n o a whl ,i t k sd f i e t a e i —

frn e t n l aa trit auaigted d n u ’ e dn t u tn i f ai l tohti — ee t ci a p rmee oc c lt h e e d m Sb n igf i ei e s yo r be o t c s o n n ag n t v a h k

( . p rme to e to g n e ig, u iC l g , u ih n 3 4 0 1 De a t n fElc r n En i e rn W y o l e W ys a 5 3 0,Ch n e ia;2 De a t n fAp l a i n En i e rn . p rme to p i t gn e ig。 c o

De . 2 1 c 。0 0

变 齿 厚 渐 开 线 齿 轮 齿 根 弯 曲应 力 研 究

钱 学 毅 吴 , 双

( . 夷 学 院 电子 工程 系 , 建 武 夷 山 3 4 0 ; . 江 经 贸 职 业 技 术 学 院 应 用 工 程 系 , 江 杭 州 3 0 1 ) 1武 福 530 2 浙 浙 10 8

第2 4卷 第 4 期 21 0 0年 1 月 2

黑

龙 江 工 程 学 院 学 报( 自然科 学版 ) J un l f i n j n si t f c n lg o r a o l gi gI t u eo h oo y He o a n t Te

用有限元法分析插切外齿轮齿形系数的影响因素

用有限元法分析插切外齿轮齿形系数的影响因素张志功;高贵梅;赵建军;刘继先【摘要】This paper, with the finite element method, calculated the slotting external gear's root danger section and tooth shape coefficient, discussed the effect of gear parameters, slotting cutter tooth number, shift coefficient and addendum rounded corner radius for slotting external gear's tooth shape coefficient, and protracted engineering drawing in order to provide reference for gear design.%采用有限元法分析并计算插切加工外齿轮时齿根危险截面位置以及齿形系数.讨论了齿轮的参数以及插齿刀齿数、变位系数和齿顶圆圆角半径对插切外齿轮齿形系数的影响,并绘制了变化曲线,为齿轮的设计和计算提供了一定的参考.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)004【总页数】3页(P95-97)【关键词】齿形系数;有限元法;插切加工【作者】张志功;高贵梅;赵建军;刘继先【作者单位】内蒙古—机集团大地工程机械有限公司,内蒙古包头014032;内蒙古—机集团大地工程机械有限公司,内蒙古包头014032;内蒙古—机集团大地工程机械有限公司,内蒙古包头014032;内蒙古—机集团大地工程机械有限公司,内蒙古包头014032【正文语种】中文【中图分类】TH132.41齿轮齿形系数标志着齿轮几何形状承受弯曲应力的能力。

齿形系数YFa越小,齿根产生的弯曲应力越小,齿根的弯曲强度愈高,因此,齿形系数YFa是研究齿轮弯曲强度的关键。

不同转速下变速箱齿轮齿根应力历程的特性分析

不 同转速 下 变速 箱 齿根应 力历程 的特性分析 齿轮

朱 贤飞 徐 颖 强 李剑锋

( 西北 工 业大 学 机 电学 院 , 安 7 0 7 西 1 0 2)

St d n a t mo i e r o t t s a o r ec a a t r t s u d r a y n t t p e u yo u o b l g a o r sl dc u s h r ce i i n e r ig r a es e d e r se o sc v o

2 A S S有限元 分析 NY

21齿轮 结构 参 数 .

齿根 节点 3 2 ( 10受拉) 最大动应力为 196 1 P , 17 受压 ) 4 .1 M a 35 ( 最 大动应力 为 14 3 MP 。当载荷从这 个轮齿 移至其 它轮齿后 , 9. 8 a 0

以某汽车齿轮为研究对象 , 材料为 2 C2 iA, 0 rN4 主要基本参 该轮齿 的齿根动应力并不是很快衰减掉 ,而是随齿轮整体一起 振动 。 数:

- k 来稿 日期 : 0 — 12 2 6 1- 1 0

利用 三维造型软件 S LD R O I WO K建立该 齿轮 的精确模 型 , 另存为 后缀名为 i 的文件 , g s 曲面表示/ 设定选 A S S 系统 N Y 。打 开有限元处理软件 A S S导人 C D模型 。 NY A 采用 sl 4 单元建 od5 i 立 ASS N Y 模型 , 用网格工具 中的 s ep命令对齿轮进行 网格划 we

结 构几 何参数 : 齿数 z 2 , 数 m= m 压力角 c 2 。齿 =0模 9 m, t 0, =

宽 b4 m =8x 0MP , 21 lS a 泊松 比 v 03 密度 p = -, =

基于ANSYS的圆柱齿轮齿根弯曲应力参数化

Value Engineering0引言齿根轮齿折断是齿轮最主要的失效形式,占齿轮失效总类型的61.2%[1],因此齿根弯曲疲劳寿命分析是齿轮设计的核心技术之一,齿轮齿根弯曲应力计算是齿轮弯曲疲劳寿命分析的基础。

传统的齿根弯曲应力计算方法源于悬臂梁弯曲应力计算方法,现有文献中圆柱齿轮齿根弯曲应力有限元分析主要有以下几种方法:①采用CAD 软件建立实体模型,然后导入有限元软件进行分析[2,3]。

由于现有CAD/CAE 软件数据接口尚不完全兼容,而齿轮齿面为复杂曲面,导入时经常出现裂缝及破损,影响分析精度甚至导致失败;②在有限元软件中进行建模及分析[4,5]。

由于CAE 软件建模功能较弱,齿轮尤其是变位斜齿轮的建模过程复杂,操作耗时,同时齿轮的建模与分析需要使用者熟练使用有限元软件,对普通设计人员而言比较困难。

针对上述问题,本文基于ANSYS 二次开发平台,利用APDL 参数化语言实开发一套圆柱齿轮弯曲应力分析应用程序,实现圆柱齿轮实体建模、有限元建模和齿根弯曲应力分析求解的全过程参数化,输入齿轮结构与工况参数,系统自动完成圆柱齿轮的精确建模与齿根弯曲应力分析,不仅大大的提高了分析效率,而且有效降低了对使用者有限元软件操作水平的要求。

1有限元法计算圆柱齿轮的弯曲应力1.1建立轮齿离散化模型实体模型是有限元离散化模型的基础,为了避免CAD 软件与ANSYS 之间数据接口的不兼容,直接在ANSYS 中建立实体模型。

圆柱齿轮建模通常采用端面齿廓沿螺旋线扫描的方法,直齿轮的直母线可看作为螺旋角为0度的螺旋线,从而将直齿轮的建模和斜齿轮的建模有效地统一,便于实现圆柱齿轮建模的参数化。

图1所示为圆柱齿轮单个轮齿的端面齿廓示意图。

端面齿廓包括渐开线部分、齿根过渡曲线部分、齿顶圆和齿根圆弧部分。

根据端面齿廓各部分数学方程的不同,可以分别求出端面齿廓各点的坐标。

齿轮的齿面精度取决于端面齿廓的精度,因此在建立端面齿廓时要合理控制齿廓曲线精度。

基于精确模型的渐开线齿轮齿根弯曲应力分析

和作用 在齿顶 两处 计算齿根 弯 曲应力 。按 受拉侧 面 的最大 应力建 立起 名义弯 曲应 力计 算公 式 ,再用 相 应的 系数进 行修正 , 后得 出齿轮 齿根的弯 曲应力。 最

现 行算 法 中主 要存 在的 主要 问题有:1 将渐开 )

把 齿轮 的单 个 轮齿 简化成 悬臂梁 来处理 ,齿根 弯 曲 应 力的计 算一般 采用 ( 轮》 册 中的国 际算法 , ( 齿 手 这 不仅 繁琐 ,而且 计算 精度 不高 。随 着计算 机技 术的 大力 发展 , 在大 多数 以有限 元法来 分析 齿轮啮 合 现 过程 中的载 荷分布 与轮 齿 内部 应 力场 的 状况 。 在 以往 关 于 齿 根 应 力 与轮 齿弯 曲变 形 的 研 究

压 力作 用 ,使接 触 表面 发生 塑性 变形 ,理 论上 的线

3。 O 切线 法 对齿 根危 险 截面 的确 定 方法 是 一种 粗 略 的 、平 均 的 、简化 的方法 。

所 以现 行算法 这些 问题 的存在 导致 轮齿 弯 曲疲

劳强度 计算 存在 有一 定 的不 准确性 。

接触 实 际是 以面接 触 的形 式 出现 的。以渐 开线 标准 直齿 圆柱 齿轮 为例 ,对齿 轮 进行 应力 分析 时 ,如果 将载 荷施 加于 一条 线 , 会 在接 触线 处产 生严 重的 就

者 直线 直接代 替过渡 曲线 ,或者将 整个 齿廓 以样条 曲线近似 ;对齿根 应 力精确 计算 与分析 造成很 大 的

误差。

水平 分量 所产 生的 剪应力 和垂 直分量 Fcs ̄所产 a, o 生 的正 应力 , 只按 齿根 危 险截 面 的弯 曲应 力进 行计

收稿日期: 0 90 —4 2 0 51 作者简介:宋新 (17 93一) ,男 ,讲 师,工学硕士 ,主 要从事机械设计与制造的研究与教学工作 [6 第 3 71 2卷 第 3 期 21— 00 3

25°压力角齿轮副传动质量与强度分析

25°压力角齿轮副传动质量与强度分析作者:宗冬芳来源:《江苏科技信息》 2018年第16期摘要:文章研究齿轮啮合滑移系数、齿面啮合标志、最大接触压力和网格刚度变化的压力角、齿根应力、影响规律。

结果表明,随着压力角的增大,齿轮的弯曲、接触强度和胶合阻力都得到了提高,但超过25°的压力角齿轮强度增加不明显;随着压力角、齿根应力的增大而减小,但经过25°压力角后,齿根应力略有上升;增加压力角会降低齿轮副的总接触比,但能改善齿轮副啮合特性变化率的接触模式和啮合刚度等。

文章分析了不同压力角对齿轮接触疲劳强度和弯曲疲劳强度的影响,发现测评过压力角的增加,接触主压力和剪切应力的齿面工作力减少,齿根弯曲疲劳强度会增加,可以提高齿轮副的强度和抗点蚀极为有利,为重载齿轮的设计提供参考。

关键词:压力角;应力;齿轮副传动;强度;质量中图分类号:TH132.41 文献标识码:A0 引言为了方便设计、制造、置换和维护,国家标准GB/T1356—2001 规定,渐开线圆柱齿轮度压力角为α=20°。

随着现代科技的发展,齿轮传动不断向大功率、高承载、高可靠方向发展。

针对不同的应用场合,14.5°,15°,20°,22. 5°,25°压力角齿轮在欧美、日本等国家都有不少应用。

本文主要从25°压力角齿轮与标准20°压力角齿轮的端面重合度、径向力、齿面接触应力和弯曲应力等方面,对比两种压力角齿轮。

1 端面重合度ε运算端面重合度ε的计算公式:传动平稳对变位齿轮传动的重合度,随啮合角的增大而减小,故当啮合角较大时,对比变位齿轮传动的重合度。

由式(1)可知,压力角越大,端面重合度ε越小。

对于常规正变位齿轮,25°压力角的齿轮副,其端面重合度ε约为20°压力角的齿轮副的90%[1]。

复合的程度表明,平均对数参与啮合的齿轮更大,能作大对数的齿轮啮合,每齿承负荷越小,小负载的变化对每一对齿轮在平摊相同的负载。

考虑齿面摩擦非线性影响的直齿轮齿根动应力分析

f r i c t i o n b e t we e n t h e c o n t a c t e d c y l i n d r i c a l g e a r t o o t h s u r f a c e s wi l l i n f l ue n c e r o o t s t r e s s o b v i o u s l y.

p r o c e s s,a n d t h e n c a l c u l a t e a n d a n a l y z e t h e s t a t i c a n d d y n a mi c r e s p o n s e s o f g e a r t o o t h r o o t s t r e s s wi t h t h e

Ad di t i o n a l l y, i f c o n s i d e r s o me b o u n d a r y c o n di t i o ns a s t y pi c a l d y n a mi c e x c i t a t i o ns ,t h e d y n a mi c g e a r t o o t h r o o t s t r e s s d i s t r i bu t i o n wi l l b e f a r d i fe r e n t f r o m s t a t i c r e s u l t s .Co n s e q u e n t l y, t h e p r e s e n t e d pa p e r wi l l bu i l d

c o n s i d e r a t i o n o f t h e n o n l i n e a r f r i c t i o n a l c o e f f i c i e n t e x c i t a t i o n, s e q u e n t i a l l y s u m ma r i z e t h e g e n e r a l s i t u a t i o n s o f d i s t r i b u t i o n a n d v a r i a t i o n t r e n d o f d y n a mi c g e a r t o o t h r o o t s t r e s s . Ke y wo r ds: d y na mi c t o o t h r o o t s t r e s s ; g e a r c o n t a c t a n a l y s i s ; F EM ; n o nl i n e a r f r i c t i o n

变速器齿轮冲击试验的加载方式研究

变速器齿轮冲击试验的加载方式研究张莉;朱波;王鼎龙;李强【摘要】通过对变速器疲劳寿命台架试验的故障分析,研究其齿轮在不同加载方式下的损坏情况。

%Through analysis on the transmission fault of the fatigue life bench test, the authors mainly discuss the gears' damaged circumstances under the different load way.【期刊名称】《客车技术与研究》【年(卷),期】2011(000)006【总页数】3页(P42-43,55)【关键词】变速器齿轮;冲击试验;齿轮强度;加载方式【作者】张莉;朱波;王鼎龙;李强【作者单位】安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601;安徽江淮汽车股份有限公司,合肥230601【正文语种】中文【中图分类】U463.212随着现代工业的发展,机械设备正朝着微型化和大型化两个方向发展。

齿轮是机械和汽车设备运行的重要传动零部件。

因此,在车辆行驶过程中,齿轮的振动和冲击备受关注。

以前,人们主要用有限元的方法来研究瞬时冲击载荷对动态齿轮的影响。

本文主要通过试验的方法来探讨瞬时冲击对齿轮的危害。

1 问题提出某公司生产的变速器在进行疲劳寿命试验,试验至第3档17.4 h时,变速器声音异常,试验中止。

经拆解后发现主减齿轮的7个齿断裂,输出轴与主减速齿轮常啮合齿无断裂。

其余三档齿副和各圆锥滚子轴承均未见损坏。

断裂齿轮实物照片如图1、图2所示。

图1 主减齿轮断裂图2 倒档惰轮断裂齿轮的材料为20CrMnTiH,根据GB/T3077-1999[1],其成分范围为 C:0.17-0.23;Si:0.17-0.37;Mn:0.80-1.10;S:允许残余含量≤0.035;P:允许残余含量≤0.035;Cr:1.00-1.30;Ni:允许残余含量≤0.030;Cu:允许残余含量≤0.030;Ti:0.04-0.10。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2齿轮 的失效形式

一

线成 3  ̄ 0的直线在齿根圆角过渡处切点的面作为危险截面,载荷作

般情况下 , 齿轮传动的失效形式主要表现为轮齿 的失效 : 用线与齿形中心线的交点到危险截面的距离作视为梁的高度。

★来稿 日期 :0 1 0 — 0 ★基金项 目: 2 1- 6 2 车辆零部件数字化设计公共平台建设( 桂科能 0 16 0 ) 8 20 2

T = . 5× 1 6 = t 95 0 P 9

.

但通常情况下 , 这种加载方式下的齿根弯曲应力是按式( ) 3

计算 的结果乘 以重合度系数 换算而得 , 加载示意图 , 图 3 如

’

5 ×1 × 5 0

lUU U

: 2 10 m 14 5 N‘ m

() 5

n

2T

() a所示 。

Ke o d : a ;ii e ns n ls ( E ; o t o tSrs; ss o k e c yw r sGe rFnt e me t a ay i F A)T ohr o ;tesAn y r b n h el s W

中 图分类 号 :H1 ,H124 文献标 识码 : T 6T 3 .1 A

t e r tc o h o e i a c mpu a i nwi h o i ga x e n l o tc i t e we nsn l o t n s i g ea l t o t t e la n e t r a n a t t h d t c po n t e i g et oh a d t me h n a c b he r

g a ae n h ert af r l c l inw i tn i o p tt ni l g n e c n; t ers sdo et oei omua a u t , hc i e s y nc m uai ea d nf i t A ib t h c l c l ao hn ti o sa r i f e i p ee t h c nq e ie sdi b e n cm ues n f i lm n a a s o w et s l e rsn, et h iu d l ue ym a s o p tr a d nt ee e t n yi s a i a t e w y s f o i e l s f r o mu t i te t s o ohro i p at a w ri a , hc rvdsr ee c r h rd c d v l m n, n h r s fo t tn rcil okn l d w i p o ie e rne o e o u t e e p e ta d se t o c go h f f t p o rd c rd c d v l me t y l in c t . a zn es eso eg a o b o p t , re e u e o ut e e p n ce s i a lI a l i t t s f t rr t yc m u rt e p o c s g f n y nn y g h r h e i o e h meh d r aalbe o a ig o ela reo ee tra snl c nat on bte nsnl t t to s e v i lf ro n fr : d f c nt xen l i e o t it ew e ig o h a a l d c o o h g c p e o n hn e ,r et t p o e t r e h nf i le t l i r s o t ro a dm s i rao n h oht , r n h i h i l T e nt e m n a s f r t s o toh ot e ga ot o o o t p c c c. i e e n a y s se o f

Y s  ̄o ' Yo =- e 8 F

() 2

=

=

=

36. N o5 3 4

_22 N 36 . 2

() 6

() 7

=

() 3载荷作用于齿顶时的齿根弯 曲 疲劳强度 t O "

=

Yr Ys

̄ a

ቤተ መጻሕፍቲ ባይዱ

-

. 0 . MP 121 7

() 8

式中: -载荷系数。 , 载荷作用于齿顶时的载荷作用角

i d n i a i eh d e et ey w i eut h w ta h t s o o o i c s e s o ew t 3l n m to s s ci l hc rs l s o t es es t t r t s l et t h o g d rp v , h s h t r o h o o o h f

一弯曲疲劳极 限; 一弯曲强度最小安全 系数 ; 5 l 一 ,

弯曲强度寿命系数 ; x Y 一弯 曲强度最小安全系数 。 () 2 作用在齿轮上 的切 向力 和法向力 :

点时的齿形系数 ; Y 一载荷作用于单对齿啮合区外界点时

应力修正系数。

主动齿轮传递的名义转矩 T : x

B点时 , 齿根所产生的应力最大 , 齿根的弯曲应力计算公式为 :

’

= —

() 1齿根弯曲强度许用应力 [ ] ,:

[ ] ,= Y Y= N x ×1 = 7 MP ×1 20 () 4

Ly Y

() 1

0n ・ m

式中: 一载荷系数 ;. K T 一小齿轮传递的扭距 ;一齿宽 ;厂小 齿轮 式 中: 6 d 分度圆直径 ;—模数 ;, 载荷作用于单对齿啮合区外界 m y一

第 4期 21 0 2年 4月

文 章 编 号 :0 1 3 9 ( 0 2 0 — 19 0 10 — 9 7 2 1 )4 0 — 3 1

机 械 设 计 与 制 造

Ma h n r De i n c iey sg & Ma u a t r n f cu e l9 1

齿根 应 力分析 中加载 方法的研 究 : l =

Z A u WAN u — n,X u bn , N i— o g H 0Y n, G G o a , U W — i。 一 ME G Qu h n

(G a g i iest f e h oo y Lu h u 5 5 0 , hn u n x v ri o c n lg , iz o 4 0 6 C ia) Un y T (G a g i i n c ie o , t , iz o 4 0 7, h n ) u n x uGo gMa h n r C .L d L u h u5 5 0 C ia L y

赵 云 王 国安 1 徐 武彬 一 蒙秋红 2 , 2

(广 西工 学院 , ’ 柳州 5 5 0 )(广西柳 工机械股份 有 限公 司 , 40 6 2 柳州 5 5 0 ) 4 0 7

S u y o a t o o t o ts r s n lss t d fI d me h d i t o h r o te s a ay i o n

3轮齿折 断危险截 面的确定

确定轮齿危险截面的方法大致有四种 :0切线法 、 3。 内切抛物线 对三种加载方式下的齿轮根部应力进行有 限元分析 , 并对结 果进 法 、 尼曼・ 格劳别兹法和白金汉法 , 前应用最为广泛的是 HH l提 目 .o e 行对 比, 以供齿轮设计 、 分析工作者参 阅。 出 的 3 。 线法 。如图 1 示 。 齿轮视 为悬臂 梁 , 与齿形 中心 0切 所 将 连接

个齿承担载荷 。单齿 啮合区界点处( B和 D点 )在 同样受力情况 顶高系数 h= , 隙系数 c= . , , a 1顶 , O 5 变位系数 x O 齿根 圆角半 2 = mm, 下, B点对齿根的弯矩大 , 因此当载荷作用在单齿对啮合区上界点 径p= . rm, I 3 a 齿宽 b6 mm。 08 =O

【 b ta t A sr c 】Wh ns i itni h e rsc ek d tet dt nl to hc es eso e t c neso o eg a h c e , a io a me dt c ekt t s f t a n ft i h r i h o h r

械 、 山机械 、 矿 各种机床设备及机械仪 表 、 仪器 中, 是现代机械 中

应用最广泛的传 动零件之一。 传统齿轮的设计与强度校核是通过

图、 , 表 查取相关 系数并运用理论公式进行计算而得 到, 这种算法

计算量大 、 效率低 、 出错率 高。随着科学技术的发展 , 计算机和有

限元技术 已广泛应于齿轮设计 的计算 ,产品的设计周期减短 、 效 率提升 , 准确率也得到 了提高。 参考大量的文献发现, 在利用有限 元软件对齿 轮进行静强度分析时 , 将载荷施加到有 限元模型上通

【 摘 要】 对齿轮进行静 强度校核时, 传统的方法是根据理论公式计算进行强度的校核 , 这种方法 计算 强度 大 、 率低 ; 效 目前 , 用较 为 广泛 的方 法是 借助 于计 算机及 有 限元 分析软 件模 拟齿轮在 实际工 应 作载荷 下产 生 的应力 , 产品开发提 供依 据 , 为 大大的 降低 了产品 开发的周期 。在运 用计算机模 拟分析 齿 根应力时, 轮齿上施加载荷的方式有三种: 将载荷施加到单齿对啮合 区外界点、 齿顶和分度圆。通过实 例, 对三种加载方式下的齿根应力分别进行有限元分析 , 结果表 明, 将载荷加载在单齿对啮合区外界点 时得到 的齿根 应 力最接 近 于理论计 算的 结果。 关 键词 : 齿轮 ; 限元分 析 ; 有 齿根 ; 力 ; n y rb n h 应 A s sWo k e c

常有三种方式 : 模拟载荷 加载在单齿对 啮合 区外界点 、 将 齿顶和

分度圆。 然而 , 无论对 于哪种加载方法 , 有限元软件模拟分析的结