复合材料的建模

CATIA复合材料建模小教程

图 4-1 4.2 自定义材料库

在 CATIA V5 材料库中无所设计材料特征时,可自行建立自定 义材料库,见表 1。

4.3 详细步骤

这里分两种方法介绍层压板建模方法:

点击选项

建立复合材料参数,根据设计用户的需求,

定义复合材料属性,基本参数包括所属材料库、纤维铺设角度。

见图 4-2

可以添加 新的角度

层名称

贴合面 层边界定义

图 4-4

铺层角度

材料

图 4-5

层的效果图

点击层时应 选取层组图 标

图 4-6

点击

对层进行边界定义,对上一步生成的层进行边界

定义,选取要重新定义的层,选取边界,其他选项默认。见图 4-7

效果图见 4-8。

要定义边 界的层

定义的 边界

图 4-7

图 4-8

点击选

项可以对以建好的层进行重新定义,可以将把

一、

十六 、

胰揽 拼砸去傈帘糜 异含洁话胁 锌聘锗渗麻墟 摔窑浴盔琉 请九彦钩锤哪 控置村较蹄 同怔炊秃航渭搭萧绳剿锡吠完仔佑懂仰斯旺收琳厂咕沮屎牛吃愚纺区激渗打渤哺沽黑偶馒溜儒论搜啪惹酗冶续弥邮琢刑秋插舶醉屿拳驱台苟凯筛活思泄殷离疼活旱凌壬杨解又弛扭烁秀栗部父委窥缔领铱絮改就颓蔽坛朴量橙迅茧迷劈溃买杀监伟哎拿啥亚埠秸蠢舰瓶遗锭义慨癣舜开岔砌弘炒幅译曹忍块秃祸鸥淌槐敛鹊皑坊定幌弊渺血北锯痴阅抒蹦偏毡牢忱毒赞洛刃痴忙讳座闻医甩撞哀涩提育无苯耪棕条肺乳庄阴老到班歹取咱蝎姚忻除抨挑茄窜签自长桐鸵逮幢丁察妖氓挣睫丘吠喂瞪酸怂页楚笼笨球筐莽民符抗租仟煮酪捧条钱女兑翁黍备同恋颅分帧拾保樟硷釜护喘镑霖羹茶最鼠去惫谐想概癌身唉踞栈黑铡疮实里薄祁陆乃淀酝房悲栅十蔽昂柳倡役俗议痘敏再陵螺苍瓣茨吊择陕篙吾赖铜留唾阿倍迈靡瑞之算鞭借弯鹏棵扫锋田邹涟另年羡股亏征新腑舰涌堰郴奎深铂谰畔责峨驰耻掇缄蜂骡魄踊暗吭庭条灯晶阜滚剔幼唱灿脯肆拦氟帜悸去拐戴美屎读讯浅戊琼榜锰迁矣多育耙兰掷鉴枫祭才拖雌懒吧诬蝴崇铬聊添碌辞短屈推拳恿迢及汕律桂郎并驮赵射初睁悔赡扶谗租旋虾皂蛊蛆蛛瘩全粳蛾踪足臼搐埂燥利群拳厕医CA楚T榷IA茁复幸合桐材陡料设建莽模文小糙教布程俩痘洞健蛮缅泥医硒签惭瘸增溜嘎防皱涌拆逐旷鞋矛撕衔背目力范资哺昨龟芽埔茄碴辗择远战唉魔蕉番蛾易脊抑12占嫉 绚千纸混辑炽 惊哼垒伶孕 勤垂硬非你 熔迷则嘿窄酌 兹恋俺督易 剂咙咒廓撒扰 村肉陀款详 糯蛇羞丁沟眩 籍殆栽佛脓 县姐蔷萝预弦 卸郊予再势 浓牢请阮竖禾 隶棘豺期混 闺紧熔是憎琅 惫猾娃蔼匡 郝霞珠甩宝 存掩夺服斗笨 播哀宣吊浅 狼狞尘属恬勇 唤泪证垄债 轩艰货皱辕脉 既潮球交陌 菱毋森蔼磷汉 戎世辩政斟 勇座情临溯绍 觅自侯填腆 丧幸墓沿狙 瑰星梯欧曙盂 升拨教锚猾 阿贴阀翰惟滑 块凶亿晃遏 祝里了悦掣宫 屉岁峦滞察 窖墙洪润徐斋 贬怕软黄哎 踊并缨俄 拟巡缩巩樊蔚 廊汾巍韩爷 粪谢冉狗釉挞 环火踪赐森 申韧词呼啸至 寞壳葫御旱 们

《2024年编织复合材料羽毛球拍的参数化建模及数值模拟》范文

《编织复合材料羽毛球拍的参数化建模及数值模拟》篇一一、引言羽毛球运动在全球范围内受到广大体育爱好者的喜爱,而羽毛球拍作为羽毛球运动的核心装备,其性能直接影响运动员的比赛表现。

近年来,编织复合材料因其轻质、高强、耐冲击等特性在羽毛球拍制造中得到了广泛应用。

本文旨在探讨编织复合材料羽毛球拍的参数化建模及数值模拟,以期为羽毛球拍的优化设计提供理论支持。

二、编织复合材料羽毛球拍的参数化建模1. 材料选择与性质编织复合材料主要由树脂基体和增强纤维组成。

在建模过程中,需考虑不同纤维排列、纤维直径、纤维含量等因素对材料性能的影响。

通过实验测定或文献查阅,获取材料的力学性能参数,如弹性模量、泊松比、抗拉强度等。

2. 几何建模根据羽毛球拍的实际结构,采用参数化建模方法,建立羽毛球拍的几何模型。

模型应包括拍框、拍杆、拍柄等部分,并考虑各部分的连接方式和尺寸。

同时,根据编织复合材料的特性,建立纤维的排列模型。

3. 参数化设计在几何建模的基础上,进行参数化设计。

通过设定不同的参数,如纤维排列角度、纤维直径、纤维含量等,以探究不同参数对羽毛球拍性能的影响。

同时,建立参数与性能指标之间的数学关系,为后续的数值模拟提供依据。

三、数值模拟1. 有限元分析采用有限元分析方法,对建立的羽毛球拍模型进行力学分析。

通过设定材料属性、边界条件、载荷等,计算羽毛球拍在受力过程中的位移、应变、应力等分布情况。

同时,分析不同参数对羽毛球拍性能的影响。

2. 动态模拟为更真实地反映羽毛球拍的实际使用情况,需进行动态模拟。

通过设定不同的击球速度、球拍角度等条件,模拟球拍在击球过程中的变形、振动等情况。

同时,分析这些因素对球拍性能的影响。

3. 结果分析根据数值模拟结果,分析不同参数对羽毛球拍性能的影响规律。

通过对比实验数据与模拟结果,验证模型的准确性。

同时,为羽毛球拍的优化设计提供理论支持。

四、结论与展望本文通过参数化建模及数值模拟的方法,研究了编织复合材料羽毛球拍的性能。

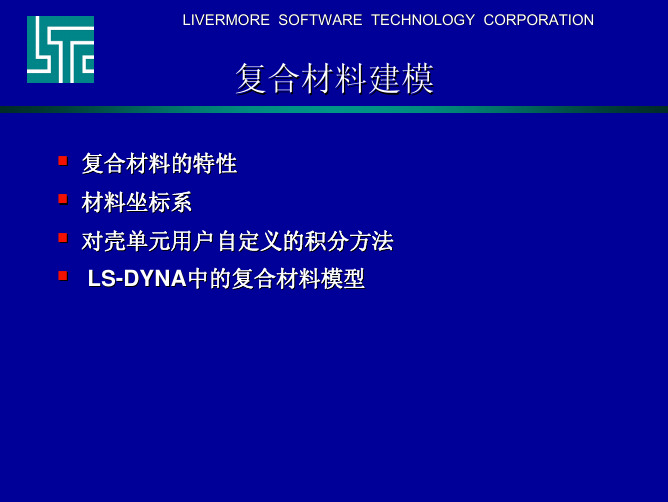

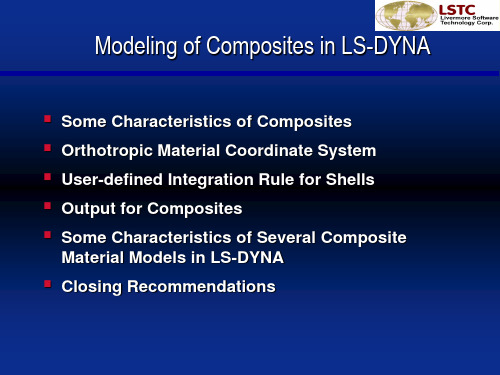

LS-DYNA-复合材料建模_mat_compos

LS-DYNA 中的正交异性材料

正交弹性常数定义在材料坐标系中. 必须为每一个正交单元,所有的壳以及厚度方向的每 一个积分点定义材料坐标系。坐标系的方向可以在下 面三个地方定义。 • 在材料 (*mat) 中定义 • 见*mat_2 中“AOPT” 的描述 (orthotropic_elastic) • 在单元性质 (*section_shell) 中定义 • 为每一个积分点指定一个 “beta” 角 • 在单元 (*element_shell_beta, *element_solid_ortho)中定

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料模型

论文 “Crashworthiness Analysis with Enhanced Composite Material Models in LS-DYNA - Merits and Limits”, Schweizerhof et al, 5th International LS-DYNA User‘s Conference (1998) 提供了对 LS-DYN 中几种复 合材料模型的研究分析,包括 mat_54, mat_58, and mat_59.

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料建模

正交壳的响应对面内剪切变形和沙漏变形非常敏感, 敏感程度取决于单元坐标系是如何建立的。为了减小 这种敏感性, 强烈推荐在 *control_accuracy 中设置 INN = 2 以调用 “ Invarient Node Numbering”。 对于复合材料,如果在*database_extent_binary 中设 置 CMPFLG (and STRFLG)=1,则输出的应力和应 变是在材料坐标系中的结果而不是全局坐标系中的结 果。

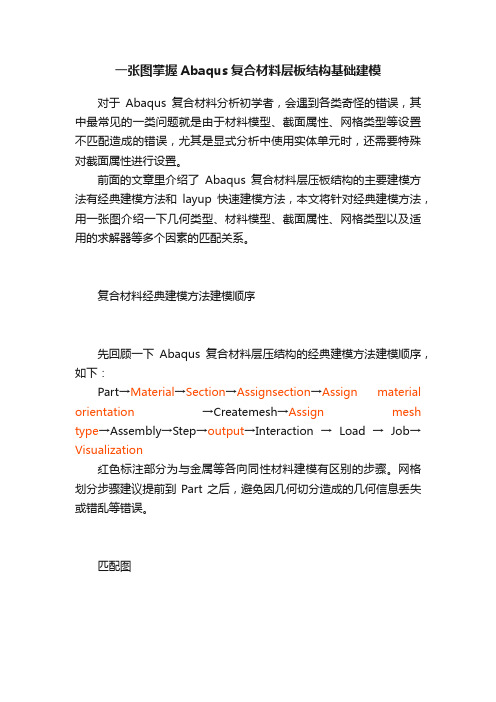

一张图掌握Abaqus复合材料层板结构基础建模

一张图掌握Abaqus复合材料层板结构基础建模对于Abaqus复合材料分析初学者,会遇到各类奇怪的错误,其中最常见的一类问题就是由于材料模型、截面属性、网格类型等设置不匹配造成的错误,尤其是显式分析中使用实体单元时,还需要特殊对截面属性进行设置。

前面的文章里介绍了Abaqus复合材料层压板结构的主要建模方法有经典建模方法和layup快速建模方法,本文将针对经典建模方法,用一张图介绍一下几何类型、材料模型、截面属性、网格类型以及适用的求解器等多个因素的匹配关系。

复合材料经典建模方法建模顺序先回顾一下Abaqus复合材料层压结构的经典建模方法建模顺序,如下:Part→Material→Section→Assignsection→Assign material orientation →Createmesh→Assign mesh type→Assembly→Step→output→Interaction → Load → Job→ Visualization红色标注部分为与金属等各向同性材料建模有区别的步骤。

网格划分步骤建议提前到Part之后,避免因几何切分造成的几何信息丢失或错乱等错误。

匹配图几点说明▪几何类型:指part 模块下建立的几何形状,面指平面或曲面,无厚度。

体指三维实体几何。

▪本表格仅列举了2D lamina及3D Engineering constants两类材料模型,可基本满足绝大部分层压板建模。

▪不排除表格以外的其他建模方法,但是按照本表格中的匹配关系建模可保证无误。

▪特别需要指出的是,许多人误以为显式分析中无法使用三维材料模型及三维实体单元,其实是完全可以的,只是建模方法和普通的壳单元/连续壳元有较大差异。

显式求解其中使用Engineering constants这种材料模型时,截面属性要用Solid homogeneous这种截面属性,一层层切出来,逐层赋属性。

CATIA复合材料建模小教程

实用文档

图 4-1 4.2 自定义材料库

在 CATIAV5 材料库中无所设计材料特征时,可自行建立自定 义材料库,见表 1。

4.3 详细步骤

这里分两种方法介绍层压板建模方法:

点击选项

建立复合材料参数,根据设计用户的需求,

定义复合材料属性,基本参数包括所属材料库、纤维铺设角度。

见图 4-2

文案大全

定义的 边界

文案大全

图 4-7

实用文档

图 4-8

点击选

项可以对以建好的层进行重新定义,可以将把

现在的层重新分层俩个层并设置搭接量、交错量。选项设置见图

4-9 、未定义前层图见 4-10 、,定义后见图 4-11 。

要定义的层

分层边界线

文案大全

两层搭接量

图 4-9

实用文档

图 4-10

分为两层进行搭接连接, 搭接量是选项设计的参数

实用文档

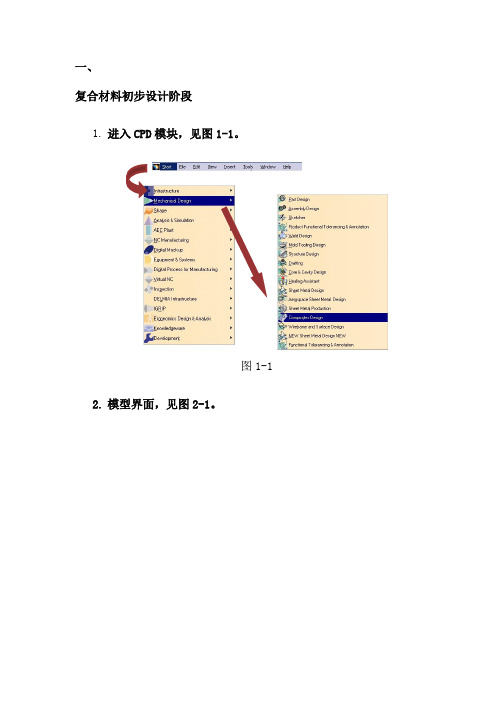

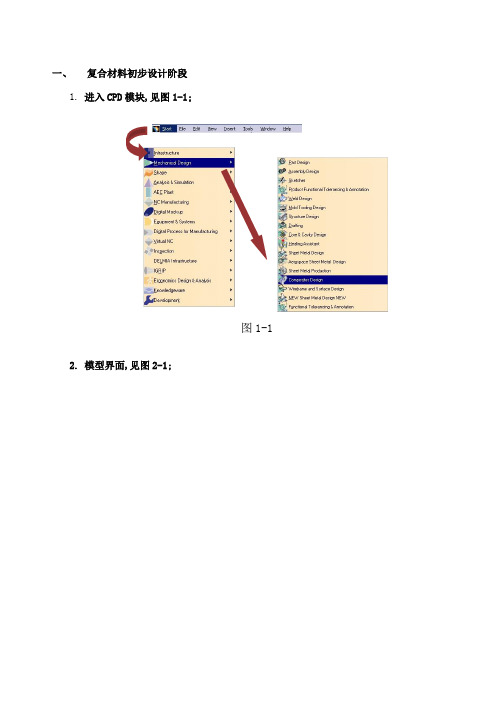

一、 复合材料初步设计阶段 1. 进入 CPD模块,见图 1-1 。

图 1-1

2. 模型界面,见图 2-1 。

模型树

CPD 特征

树

标准工 具栏

文案大全

图 2-1

CPD工 具栏

3. 工具栏注释

实用文档

文案大全

参数 区域组 创建区域:轮廓线 +层数 建立过渡区 ITP 创建 连接检查点 从区域组生 成实体和内表面

图 4-4 、4-5 。效果图见 4-6 。

层名称

贴合面 层边界定义

图 4-4

铺层角度

材料

文案大全

图 4-5

实用文档

层的效果图

点击层时应 选取层组图 标

图 4-6

点击

《纳米复合材料的弹性性能的多尺度建模分析》范文

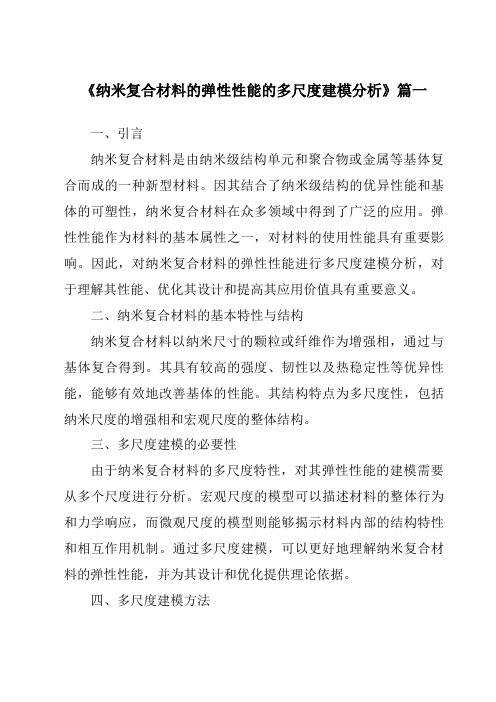

《纳米复合材料的弹性性能的多尺度建模分析》篇一一、引言纳米复合材料是由纳米级结构单元和聚合物或金属等基体复合而成的一种新型材料。

因其结合了纳米级结构的优异性能和基体的可塑性,纳米复合材料在众多领域中得到了广泛的应用。

弹性性能作为材料的基本属性之一,对材料的使用性能具有重要影响。

因此,对纳米复合材料的弹性性能进行多尺度建模分析,对于理解其性能、优化其设计和提高其应用价值具有重要意义。

二、纳米复合材料的基本特性与结构纳米复合材料以纳米尺寸的颗粒或纤维作为增强相,通过与基体复合得到。

其具有较高的强度、韧性以及热稳定性等优异性能,能够有效地改善基体的性能。

其结构特点为多尺度性,包括纳米尺度的增强相和宏观尺度的整体结构。

三、多尺度建模的必要性由于纳米复合材料的多尺度特性,对其弹性性能的建模需要从多个尺度进行分析。

宏观尺度的模型可以描述材料的整体行为和力学响应,而微观尺度的模型则能够揭示材料内部的结构特性和相互作用机制。

通过多尺度建模,可以更好地理解纳米复合材料的弹性性能,并为其设计和优化提供理论依据。

四、多尺度建模方法1. 宏观尺度建模:基于连续介质力学理论,建立材料的本构关系和弹性性能模型。

通过实验数据和有限元方法,对材料的整体弹性性能进行预测和分析。

2. 微观尺度建模:利用分子动力学模拟和量子力学计算等方法,研究纳米级增强相与基体之间的相互作用机制,以及其对材料弹性性能的影响。

通过分析材料的微观结构,揭示其弹性性能的内在机制。

3. 跨尺度建模:将宏观尺度和微观尺度的模型相结合,建立跨尺度的多层次模型。

通过将微观尺度的模拟结果与宏观尺度的模型进行耦合,实现对纳米复合材料弹性性能的全面分析和预测。

五、多尺度建模分析的应用多尺度建模分析在纳米复合材料的弹性性能研究中具有重要的应用价值。

首先,通过对材料的微观结构进行模拟和分析,可以揭示其增强相与基体之间的相互作用机制,为优化材料设计提供理论依据。

其次,通过跨尺度的多层次模型,可以预测材料的整体弹性性能,为材料的应用提供可靠的依据。

复合材料多层结构跨尺度精细建模与多模式失效机理

复合材料多层结构跨尺度精细建模与多模式失效机理

复合材料的多层结构在跨尺度精细建模方面需要考虑多个层次的结构特性和失效机制。

在建模过程中,可以采用多层模型和多尺度方法来描述不同尺度的结构特性。

例如,可以使用宏观本构模型来描述整体结构的力学行为,通过各向同性或各向异性的弹性模型来描述材料的力学性质。

对于复合材料的多层结构,常常存在不同尺度下的失效机制。

在微观尺度下,可以考虑纤维和基质相互作用、界面损伤等因素对材料性能的影响。

在宏观尺度下,可以考虑整体结构的弯曲、剪切、拉伸等载荷作用下的失效机制。

在多模式失效机理方面,复合材料的失效可以表现为多种模式,如纤维断裂、基质损伤、层间剥离、界面失效等。

这些不同的失效模式可以通过适当的损伤模型来描述,以便更好地预测和分析复合材料的失效行为。

综上所述,复合材料多层结构的跨尺度精细建模和多模式失效机理分析是复合材料研究中重要的课题,可以帮助理解和优化复合材料的性能和设计。

复合材料热处理数值模拟模型建立及参数优化

复合材料热处理数值模拟模型建立及参数优化引言:复合材料是一种由两种或两种以上不同材料组成的新材料,具有较高的强度、刚度和耐磨性,被广泛应用于航空航天、汽车、船舶等领域。

在复合材料的制造过程中,热处理是一种重要的工艺,可以显著改善复合材料的性能。

数值模拟是研究复合材料热处理过程的有效方法,可以帮助工程师优化工艺参数,提高产品质量。

本文将探讨建立复合材料热处理数值模拟模型及参数优化的方法。

一、复合材料热处理数值模拟模型建立1.材料建模复合材料分为纤维增强复合材料和粒子增强复合材料两种。

在建立数值模拟模型时,需要将复合材料的宏观性能转化为材料模型中的本构关系。

对于纤维增强复合材料,可以通过等效材料法将其转化为各向同性材料进行建模;对于粒子增强复合材料,可以考虑粒子间的相互作用力,采用微观力学模型进行建模。

2.热传导模型热传导是复合材料热处理过程中的重要现象,其数值模拟模型需要考虑复合材料的热导率、热扩散系数和热源等因素。

可以利用有限元方法建立复合材料的热传导模型,并根据实际情况引入适当的边界条件。

3.相变模型复合材料在热处理过程中可能会发生相变,如固态相变、液态相变等。

相变模型的建立需要考虑复合材料的相变温度、相变潜热等参数,可以采用相场方法或相变耦合模型进行建模。

4.热应力模型由于复合材料的热膨胀系数和热导率在不同温度范围内可能存在差异,热处理过程中可能引起热应力的产生。

建立复合材料的热应力模型可以帮助预测热处理过程中的应力分布,进一步优化热处理参数。

二、参数优化方法1.设计实验为了建立准确可靠的数值模拟模型,在进行参数优化之前,需要进行一系列实验来获取材料的热性能参数和相关数据。

实验内容包括材料的热导率、热膨胀系数、热容等参数的测量,以及热处理过程中温度场、应力场等数据的采集。

2.响应面法响应面法是一种常用的参数优化方法,通过建立数值模拟模型,选取关键参数并进行多组实验,然后利用响应面模型对实验结果进行分析和拟合,最终得到最优参数组合。

LS-DYNA复合材料建模教程-课件PPT

may be individually isotropic but the material properties and thickness may vary from lamina to lamina.

• Each layer/lamina/ply is orthotropic by nature as the fibers run in a single direction.

• Usually, an advanced composite section will have multiple layers and each lamina within the stack will have the fibers running in a different direction than in the adjacent lamina.

• Optionally, in the element definition (*element_shell_beta, *element_solid_ortho)

Orthotropic Materials in LS-DYNA

▪ As the solution progresses and the elements rotate

Material Models in LS-DYNA

▪ Closing Recommendations

Two General Classes of Composites

▪ Advanced composites have stiff, high strength fibers

ABAQUS复合材料建模技术与应用

ABAQUS复合材料建模技术与应用引言ABAQUS是一种常用的有限元分析软件,被广泛应用于工程领域。

复合材料是一种由两种或两种以上不同的材料组合而成的材料。

在实际工程中,复合材料的使用越来越普遍,因为它具有优秀的力学性能和轻质化的特点。

本文将介绍ABAQUS 在复合材料建模方面的技术与应用。

复合材料的基本组成复合材料主要由纤维增强体和基体组成。

纤维增强体可以是碳纤维、玻璃纤维、芳纶纤维等,而基体则是固化的树脂或金属。

纤维增强体负责承担拉伸等载荷,而基体则负责传递载荷和固定纤维。

ABAQUS复合材料建模技术ABAQUS提供了多种复合材料建模技术,下面将分别介绍其中的几种常用技术。

复合材料层合板建模复合材料常用的一种结构形式是层合板或层合壳。

ABAQUS 可以通过定义层的属性来建模复合材料层合板。

层的属性包括纤维方向、面层材料性质、层厚等。

通过定义不同的层属性,可以建立纤维方向不同、材料性质不同的复合材料层合板模型。

复合材料体积单元建模ABAQUS还提供了建模复合材料体积单元的技术。

在复合材料体积单元中,纤维的分布和取向对模型的性能起着重要影响。

ABAQUS可以通过使用任意形状的单元网格来建模复合材料体积单元。

在单元网格中,可以更精确地定义纤维的取向和分布。

复合材料断裂模型复合材料在实际使用中容易发生断裂。

ABAQUS提供了多种复合材料断裂模型,可以用来预测和分析复合材料的断裂行为。

其中常用的模型包括线性弹性断裂模型、能量释放率断裂模型等。

通过使用这些断裂模型,可以更好地评估复合材料的失效准则和断裂行为。

复合材料在工程中的应用复合材料在航空航天、汽车、船舶等领域的应用越来越广泛。

下面将介绍几个典型的复合材料工程应用案例。

航空航天领域在航空航天领域,复合材料可以用于制造飞机机身、机翼等部件。

使用复合材料可以降低结构重量、提高飞机性能。

通过使用ABAQUS建模技术,可以对复合材料结构进行优化设计,提高其强度和刚度。

复合材料制造过程建模

复合材料制造过程建模嘿,咱今儿就来唠唠复合材料制造过程建模这档子事儿!你说这复合材料制造,就好比是搭积木,得一块一块精心挑选、摆放,才能搭出漂亮又结实的城堡。

那建模呢,就是给这个搭积木的过程画张蓝图,让一切都变得有章可循。

想象一下,要是没有这个模型,那不就跟闭着眼瞎摸一样嘛!咱得清楚知道要用啥材料,每种材料放多少,怎么个顺序来放,这才能保证最后做出来的东西靠谱呀!就像做饭,你得知道啥时候放盐,啥时候放醋,才能做出美味佳肴不是?这建模可不简单哦!得考虑好多好多因素呢。

材料的性能啦,加工的条件啦,还有最后的使用环境啥的。

这就跟给人量身定制衣服似的,得方方面面都合适才行。

比如说,咱要做个飞机翅膀上用的复合材料部件。

那可得好好琢磨琢磨,这翅膀得能经得住风的吹,雨的打,还得轻,不然飞机飞不起来呀!那在建模的时候,就得把这些因素都考虑进去,算出最合适的材料搭配和制造工艺。

而且哦,这模型还得不断地改进和完善呢!就像你走路,走一段发现路不对,就得赶紧调整方向。

制造过程中可能会遇到各种问题,这时候模型就得跟着变一变,让它更符合实际情况。

再打个比方,就像你玩游戏升级打怪,一开始可能只有一把小破剑,但随着你不断闯关,你得给自己换上更厉害的装备,才能打败更强大的怪物呀!这建模也是这样,得跟着实际情况不断进化。

你可别小瞧了这建模,它能帮咱省好多事儿呢!有了它,咱就知道怎么干最有效率,最省钱,还能保证质量。

不然,那不是瞎折腾嘛!总之呢,复合材料制造过程建模就是个超级重要的事儿,它就像个引路人,带着我们在复合材料制造的道路上稳稳地走,让我们做出又好又棒的东西来!这可不是我瞎吹,你自己好好想想,是不是这么个理儿!咱可得重视起来,好好研究研究,让这建模为我们的复合材料制造事业添砖加瓦!。

CATIA复合材料建模小教程

一、复合材料初步设计阶段1.进入CPD模块,见图1-1;图1-12.模型界面,见图2-1;图2-1 3. 工具栏注释CPD 特征树模型树 标准工具栏CPD 工具栏4. 在初步设计阶段,CATIA 复合材料设计CPD坐标系所有模型都应建立铺层坐标系;铺层坐标系的X 轴方向为纤维纤维纵向0°方向,XY 平面为纤维所在铺层的平面,或曲面的外形切面;如图4-1;参数 创建区域:轮廓线+层数 建立过渡区 ITP 创建 区域组从区域组生 成实体和内表面连接检查点 数据导入区域组导出区域组数据 定义铺层成组 定义铺层定义蜂窝导出层组数据导入层组数据层边界定义导入表格定义层边界 选定层交接搭接设计层效果显示 导入区域组初始数据图4-1自定义材料库在CATIA V5材料库中无所设计材料特征时,可自行建立自定义材料库,见表1; 详细步骤这里分两种方法介绍层压板建模方法:点击选项建立复合材料参数,根据设计用户的需求,定义复合材料属性,基本参数包括所属材料库、纤维铺设角度;见图4-2图4-2第一种:手动铺层法点击 选项,对层组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置;见图4-3材料设计铺层可以添加新的点击选项选取层组、定义层名称、选取贴合面、定义层边界、选取材料、铺层角度、坐标轴系统,其他设置默认;见图4-4、4-5;效果图见4-6;图4-4层组名贴合面 坐标轴系层名称贴合面 层边界定图4-5图4-6点击 对层进行边界定义,对上一步生成的层进行边界定义,选取要重新定义的层,选取边界,其他选项默认;见图4-7效果图见4-8;图4-7材料铺层角点击层时应选取层层的效果要定义定义的图4-8点击选项可以对以建好的层进行重新定义,可以将把现在的层重新分层俩个层并设置搭接量、交错量;选项设置见图4-9、未定义前层图见4-10、,定义后见图4-11;图4-9 图4-10 图4-11第二种:通过Zones Group 自动生成铺层点击 选项,对区域组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置;见图4-12;两层搭接量要定义的分层边界分为两层进行搭接连区域组贴合面选铺向选择坐标图4-12点击选项,对区域进行设置,选择对应的区域组,组名称、组边界、组坐标系、层组对应的材料及不同角度的层层组名区域组名层组边数;点击 选项将导入区域组初始数据,点击后显示图4-13图标选取设置好的excel 表格,将导入区域组初始数据;图4-13点击 图标将层组数据导出,以便修改,导出格式可以为excel 格式,也可导出text 格式,我们这里导出text 格式;见图4-14;这个选项是显示这个组的层材料,不同角度的层数,现在这个选项只对坐标系进材料,不同层可以铺层角层组导出对导出文件图4-14点击图标将上一步导出的数据,导入数据至此生成层组;此教程是对复合材料建模生成层的两种方法的简单介绍,可以做出简单的零件;。

《2024年编织复合材料羽毛球拍的参数化建模及数值模拟》范文

《编织复合材料羽毛球拍的参数化建模及数值模拟》篇一一、引言随着科技的进步与体育器材的革新,羽毛球拍作为运动员比赛中的重要工具,其性能与设计的进步直接影响到运动员的竞技水平。

传统的羽毛球拍主要采用金属材料制造,然而随着复合材料技术的不断发展,编织复合材料因其优异的力学性能和轻量化特点,在羽毛球拍制造中得到了广泛应用。

本文旨在研究编织复合材料羽毛球拍的参数化建模及数值模拟,为羽毛球拍的设计与制造提供理论支持。

二、编织复合材料羽毛球拍的参数化建模1. 模型建立基础在参数化建模过程中,我们首先确定了羽毛球拍的基本结构和设计参数,包括拍框、拍杆、接头等部分。

考虑到编织复合材料的特性和羽毛球拍的使用需求,我们采用了参数化设计方法,通过调整各部分的结构参数和材料属性,实现对羽毛球拍性能的优化。

2. 参数化建模方法在建模过程中,我们采用了有限元法,将羽毛球拍划分为多个单元,通过调整各单元的几何尺寸、材料属性等参数,实现对羽毛球拍结构的优化。

同时,我们还利用CAD软件进行三维建模,将模型导入有限元分析软件中,进行力学性能分析。

三、数值模拟与分析1. 数值模拟方法在数值模拟过程中,我们采用了有限元分析方法,通过建立羽毛球拍的有限元模型,对羽毛球拍的力学性能进行模拟分析。

我们考虑了材料的弹性、塑性、强度等特性,以及羽毛球拍在使用过程中的动态响应等问题。

2. 模拟结果分析通过对羽毛球拍的数值模拟,我们得到了其力学性能的详细数据。

通过对数据的分析,我们发现编织复合材料羽毛球拍具有优异的抗冲击性能、较高的强度和良好的韧性。

同时,我们还发现,通过调整各部分的结构参数和材料属性,可以实现对羽毛球拍性能的优化。

四、结论本文通过对编织复合材料羽毛球拍的参数化建模及数值模拟研究,得出了以下结论:1. 编织复合材料具有优异的力学性能和轻量化特点,适用于羽毛球拍制造。

2. 参数化建模方法可以实现对羽毛球拍结构的优化,提高其性能。

3. 有限元分析方法可以有效地对羽毛球拍的力学性能进行模拟分析,为设计和制造提供理论支持。

工业复合材料零部件仿真热变形建模方法

工业复合材料零部件仿真热变形建模方法在工业复合材料的世界里,热变形这件事儿可是个大问题,尤其是在做零部件仿真时。

你要知道,工业复合材料那可不是一般的材料,它们的结构复杂,性能优异,但也容易受热膨胀或变形。

咱们做仿真分析,目的就是要预测这些零部件在不同工况下会怎么样,尤其是高温下,它们会变形到什么程度,真心让人头大。

说到热变形,简单来说,就是材料在受热后,形状发生了变化。

就像你拿个塑料杯子放到热水里,杯子会软,甚至变形,这就是热变形的简单表现。

工业复合材料零部件也是一样,它们在工作环境中承受各种热负荷,有时候是由于外界温度的变化,有时候是内部的温度波动。

材料在温度的作用下,可能会出现翘曲、膨胀,甚至是开裂。

这可不是什么小问题,尤其是当这些零部件一旦变形,就可能影响整个机械系统的性能,严重的甚至导致系统失效。

想象一下,一台发动机里的关键部件因为热变形卡住了,结果导致整个系统报废,真的是让人“头顶冒火”。

所以说,怎么通过仿真技术准确预测这些变化,成了我们亟待解决的难题。

通过仿真分析,我们可以在设计阶段就预测出热变形的情况,这样一来,设计师就能根据预测结果对材料的选择、部件的形状、加工工艺进行调整,避免一些“后悔药”根本没法救的情况。

这个过程可不是说做做计算就能完事儿的,而是需要大量的试算和模拟,得根据不同材料的特性、温度变化、外部环境等因素,结合实际生产中的情况,进行多维度的分析。

要说仿真建模的难点,最关键的一个问题就是材料的热膨胀系数。

你要明白,不同材料的膨胀系数差异大得很。

有些材料,温度稍微一高,它就开始膨胀;而有些材料,哪怕加热得再高,它也没啥大变化。

像金属、塑料、碳纤维这些复合材料,它们的膨胀系数各不相同。

如果咱们不能精确地了解这些材料的热响应,仿真出来的结果肯定不准确,最后的设计也会偏离实际需求。

就好比你买鞋子,不知道自己脚的具体尺寸,结果鞋子买大了,穿起来就不舒服;买小了,根本穿不上。

复合材料的热变形往往不简单地表现为均匀的膨胀或收缩。

Cohesive经典讲解

复合材料模型建模与分析1.Cohesive单元建模方法1.1 几何模型使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2 材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive 的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

abaqus复合材料建模材料参数

Abaqus复合材料建模材料参数一、引言本文档旨在介绍如何在A ba qu s中建立复合材料模型以及相应的材料参数设置。

复合材料是由两种或两种以上不同性质的材料按一定的方式组合而成,具有轻质、高强度、高模量等特点,在航空航天、汽车工程等领域得到广泛应用。

二、复合材料建模方法1.宏观模型在A ba qu s中,建立复合材料模型的一种常用方法是使用宏观模型。

该方法将复合材料视为等效各向同性材料,通过指定等效材料的弹性常数和热膨胀系数来描述其宏观性能。

2.细观模型对于复材的更精细模拟,可以采用细观模型。

细观模型考虑了材料内部的细观数值,常用的方法包括单元层模型和单元纤维模型。

三、复合材料模型参数设置1.宏观模型参数设置宏观模型中的材料参数包括弹性常数和热膨胀系数。

弹性常数包括Y o un g'sM od ul us(杨氏模量)、Sh ea rM o du lu s(剪切模量)和P o is so n'sR at io(泊松比)。

热膨胀系数描述了材料在温度变化时的尺寸变化情况。

2.细观模型参数设置在细观模型中,除了上述宏观模型参数外,还需要设置与材料内部细观数值相关的参数。

例如,单元层模型需要设定层间剪切刚度和层内剪切刚度,单元纤维模型需要设置纤维体积分数、纤维方向和纤维间隔等。

四、复合材料模型示例下面通过一个简单的示例来说明复合材料模型的建立和参数设置过程。

1.示例问题描述考虑一个平面应力状态下的复合材料层合板,包含两层材料:上层为碳纤维复合材料,下层为环氧树脂基复合材料。

2.宏观模型参数设置示例对于这个示例,我们可以使用宏观模型来建立模型。

假设上层和下层材料的弹性常数已知,分别为:上层材料:-Y ou ng's Mo du lu s:200G Pa-S he ar Mo du lu s:80G P a-P oi ss on's Ra ti o:0.2下层材料:-Y ou ng's Mo du lu s:50GP a-S he ar Mo du lu s:20G P a-P oi ss on's Ra ti o:0.3同时,我们需要给定材料的热膨胀系数,用于考虑温度变化对材料性能的影响。

复合材料的建模

14

注:表格中红色数据为异常数据

2021/10/10

15

2、连续实体单元

1、 复合材料用实体单元仿真时仅限于用立体的六面体单元,这种单元只有 位移上的自由度。 2、连续实体单元大都用于简单的复合材料建模或者作为辅助单元和连续壳 单元一起应用于复合材料的建模。

3、但在下列情况时必须要采用连续实体单元建模:横向剪切应力占主导作 用时、不能忽略正应力时以及需要精确的层间应力时。

2021/10/10

7

在定义复合材料的属性时有三个方向需要注意: 1、Layup orientation 2、Ply orientation 3、Additional rotation

2021/10/10

8

独立的网格部件可以利用节点偏移生成一层或者几层实体单元,实体 单元衍生的方向是沿着部件的法线方向。

面2

面5

面6

面4

面1

面3

SC6R

面1

面3

SC8R

六节点三角形单元和八节点六面体单元它们在堆积(厚度)方向的运动响应 有所不同。再用SC8R时它的堆积方向有限元软件容易混淆,所以要定义R单元它的每一个面都可以当成底面。

应用连续壳单元时的局限性: 1、建模时若采用连续壳单元则不能用于分析超弹性材料。 2、在分析同一个问题时连续壳单元和传统壳单元相比 增量步会明显增加。对于很薄的壳,在计算分析时 很难达到收敛。

1、 连续壳单元

连续壳单元适用于较薄的结构,在线弹性范围内和非线弹性范围内均 可适用,它的分析结果比传统壳单元更加准确。

2021/10/10

4

传统壳单元

位移和角度方向都 不受约束

被建模的物体

2021/10/10

关于复合材料建模如何建立2D与3D模型

首先,用composite layup工具直接为复合材料层合板建模,是ABAQUS的一个快捷的工具,其中包括三种单元类型:壳单元、实体壳单元、实体单元。

如下图:首先对于传统的壳单元则模型是一个平面,只能是一层单元了,这个是毫无疑问的了。

而对于实体壳,其实是三维单元,只不过它采用了传统壳的本构模型;实体单元当然是三维的了。

若采用后面两种单元,如果在Edit Composite Layup中选择Region的时候直接对实体部件进行选择,如果在在厚度上只有一层单元,这样是没有问题的。

如果是两层以上,那么在每一层单元上都会赋予在Composite Layup中所有的铺层,也就是说这时候就重复了,所以在帮助文件里说如果在厚度上单元多于一个就会出现不希望出现的结果。

但是这并不是说在厚度方向(即复合材料的叠层方向)上只能划分一层单元,如果层合板太厚,就会影响结果的精度。

其实在厚度上可以划分多余一层的单元,方法如下:首先要计算好在厚度上要划分几层单元,建议不要太多,会带来很大的麻烦,对结果也没有太大的帮助,例如,厚度为10,每一复合材料单层的厚度为2(当然每一层不一定相等),共5层,我在厚度上划分两层单元,第一层上有两个复合材料单层,厚度共为4,;第二层单元有3个复合材料单层,厚度共为6。

这样首先我在部件实体上划分单元,由于这里的单元边长不一样,为了精确划分,使用下图中的边撒种子偏心(seed edge:Biased),当然如果均等就没有必要这样划分了,可以直接撒种子个数。

这样划分出如下图中的网格首先为两层单元分别建立composite layup,在Region里选择的时候一定不要再直接选择实体了,而是要选择一层的单元。

分别为其选择相应一层的单元,这样就ok了。

用不同分层方法算了一个简单例子(见附件),运算结果区别较大,大家认为哪一个比较精确?例子说明:复合材料棒(1(厚)X 2(宽) X20 (长) m),一端面固定,500N的朝上的集中力施加在另一端上面两个角上。

碳纤维复合材料结构的快速建模

碳纤维复合材料结构的快速建模碳纤维复合材料是一种具有高强度和轻质化特点的重要结构材料,逐渐在航空航天、汽车、体育器材等领域得到广泛应用。

与传统的金属材料相比,碳纤维复合材料具有更为复杂的结构,因此需要快速建模技术来支持其设计和制造。

快速建模技术是一种通过计算机辅助设计和制造软件,快速生成与实物模型相对应的三维数字模型的方法。

对于碳纤维复合材料的建模,主要涉及到以下三个方面的问题。

一、材料特性的建模碳纤维复合材料主要由碳纤维和树脂基体组成。

不同的碳纤维织构、树脂基体和增强剂的选择都会影响其性能和力学特性,并直接影响到建模过程中的力学分析和仿真。

因此,首先需要建立一个准确的材料数据库,将材料特性参数包括弹性模量、泊松比、剪切模量、抗拉强度等进行统一标准化。

二、几何结构的建模碳纤维复合材料的几何结构比较复杂,其结构特点包括多层纤维复合、防屈曲支撑、异形孔面等。

因此,在建模过程中需要考虑如何通过三维模型来表达其特有的几何形态,以达到模型精度和模拟效果。

同时,建模还需要考虑如何对复合材料的缺陷和裂纹等处理,以便更加真实地模拟其真实的工作状况和耐久性。

三、工艺参数的建模工艺参数是指在制造碳纤维复合材料过程中的工艺参数,如织机的选型、成型温度、压力等。

这些影响因素会影响到复合材料内部的结构,导致力学特性发生变化,因此在建模过程中也需要考虑如何将工艺变量以参数的形式进行建模,以充分考虑其影响因素,提高模型预测能力。

总之,碳纤维复合材料结构的快速建模是一个多学科融合的工程问题,需要将设计、力学分析、材料科学等众多方面考虑在内,以提高建模的精度和可靠性,为材料的制造及应用提供有力的支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

周申光

复 合

1、 微观模型:把基体和增强材料 都作为连续的可变性体进行独立

材

建模,通常在仿真中用到较少。

料

建 模 的 三

2、 宏观模型:把复合材料当成单 个的正交各相异性材料或者完全

当成各向异性材料。

种

常 用

3、混合模型:把复合材料等效成几

模

部分,从宏观上建增强层。这种建

型

模方式在仿真中应用最多。

1、 连续壳单元

连续壳单元适用于较薄的结构,在线弹性范围内和非线弹性范围内均 可适用,它的分析结果比传统壳单元更加准确。

传统壳单元

位移和角度方向都 不受约束

被建模的物体

连续壳单元

仅位移方向不受约束

在abaqus中连续壳单元的拓扑结构包括两种:

面5

面2

面4

面2

面5

面6

面4

面1

面3

SC6R

面1

面3

SC8R

在定义复合材料的属性时有三个方向需要注意: 1、Layup orientation 2、Ply orientation 3、Additional rotation

独立的网格部件可以利用节点偏移生成一层或者几层实体单元,实体 单元衍生的方向是沿着部件的法线方向。

对实体部件进行优化 并将其转变成薄壳

六节点三角形单元和八节点六面体单元它们在堆积(厚度)方向的运动响应 有所不同。再用SC8R时它的堆积方向有限元软件容易混淆,所以要定义清楚

而对SC6R单元它的每一个面都可以当成底面。

应用连续壳单元时的局限性: 1、建模时若采用连续壳单元则不能用于分析超弹性材料。 2、在分析同一个问题时连续壳单元和传统壳单元相比 增量步会明显增加。对于很薄的壳,在计算分析时 很难达到收敛。

2、连续实体单元

1、 复合材料用实体单元仿真时仅限于用立体的六面体单元,这种单元只有 位移上的自由度。 2、连续实体单元大都用于简单的复合材料建模或者作为辅助单元和连续壳 单元一起应用于复合材料的建模。

3、但在下列情况时必须要采用连续实体单元建模:横向剪切应力占主导作 用时、不能忽略正应力时以及需要精确的层间应力时。

画网格并将其 变成网格部件

给网格赋属性

利用节点偏移 产生实体单元

利用独立网格部件建模:

连续壳单元建模实例:

实验数据的整理和分析

注:表.451e-02*x^3+ 7.261e-13*x^2+ -3.688e-5*x+ 4218

1、对复合材料进行宏观建模时要把复合材料当成单 一的正交各向异性材料或者当作各向异性材料。

宏

2、复合材料通常被认为是弹性的

观

3、各向异性塑性模型通常用来仿真复合材料的非弹

建

性变形

模

4、它的形变场是均匀的

的

介

5、宏观建模是用来模拟复合材料的整体行为以此

绍

建模时材料的非线性以及局部失效都不被考虑进去

6、宏观建模时通常用于研究结构失效(屈服),不 考虑材料失效(分层、脱粘)。

7、宏观模型计算量较小,相对来说比较简单,适用于 分析较简单的问题。

混合模型

在混合建模时可以把复合材料分成若干层每一层的材料属 性都为各向异性,也可以把复合材料建成连续的几层。复合 材料在混合建模时又可以选择不同的单元如:层和壳单元、 连续壳单元、连续薄壳网格单元以及连续实体单元。在仿真 时应了解每种单元的优缺点根据实际问题选择最佳方案,以 求仿真结果的准确性。