正前角齿轮滚刀的齿形设计和精度分析

齿轮滚刀刀具简介

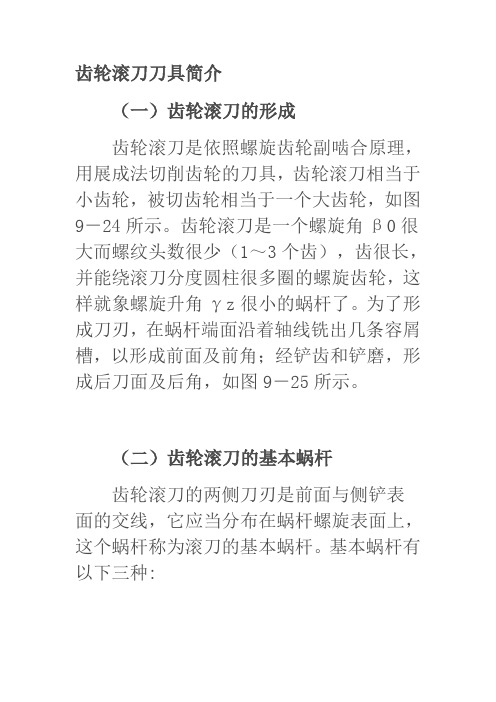

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

滚刀的结构及检测个人总结资料

2020/6/13

6

0°前角

2020/6/13

正前角

7

2)顶刃后角:是滚刀设计时的一个理论参数。

精加工取7 °~9 °;粗加工加大到 12 °~15 °;

一般取10 °~12 °;

在实际中我们用径向铲背量表达:

K=兀·Deg·tgae/Zg

Deg—外径; ae —顶刃后角; Zg — 容屑槽数

3)侧刃后角 :与顶刃后角保持一定的关系,以保证滚

滚刀容屑槽数关系到切削过程的平稳性、齿形精度和 齿面粗糙度,以及滚刀每次重磨后的耐用度和使用寿命。 但是容屑槽数过多,如果外径不变,刀齿的宽度减小,会 使滚刀的可重磨次数减少。

4.滚刀的切削角度

1)前角

0°前角:便于制造和测量。 正前角:能改善切削条件,提高滚刀的耐用度。尤其 是大模数滚刀螺纹升角较大,效果更加显著。 负前角:一般不用。

刀重磨后齿形不发生变化;同时又要保证最小的侧刃后角

,使滚刀不易磨损。侧刃后角ac应不小于3°

tgac=Zg · K ·Sinafn/(兀· Deg )

afn—滚刀分圆法向齿形角

2020/6/13

8

5.滚刀的分度圆直径与螺纹升角

分度圆直径:dfg=Deg-2heg-0.2(K+δDeg) heg—滚刀的齿顶高 δDeg —滚刀的外径偏差

过去的标准是长度近似与外径相等,现在滚刀的长度.

2020/6/13

4

大大增加,好处是可以多次轴向位移,降低滚刀的使用成 本。目前我公司的滚刀最长150mm,最小的滚刀外径32mm, 长度40mm。当然也不能太长,太长,滚齿机上的刀架长度 不够;另外数控滚齿机上有时要同时安装两把刀,滚刀的 长度就不能太长了。

滚齿机在齿轮制造中的精度要求

滚齿机在齿轮制造中的精度要求齿轮是现代机械中常见的传动装置,广泛应用于各行各业。

而为了确保齿轮能够正常运转并具备良好的传动效果,其制造过程中的精度要求显得尤为重要。

在齿轮制造中,滚齿机是一种常用的加工设备,而滚齿机的性能和精度直接关系着齿轮的质量和传动效率。

首先,滚齿机在齿轮制造中的精度要求包括齿轮的几何精度和位置精度。

几何精度指的是齿轮的齿形、齿距、齿厚等几何参数的精确度。

而位置精度则是指齿轮齿槽与滚齿机滚子的相对位置的精确度。

这两者的精度要求直接影响着齿轮的传动性能以及工作时的噪声和寿命等重要指标。

对于齿轮的几何精度要求,滚齿机需要满足以下几个方面:1. 齿距精度:齿轮的齿距是指相邻两齿槽之间的距离,这个参数直接影响着齿轮的传动准确性。

滚齿机应确保齿距的相对误差小于规定的允许范围。

2. 齿厚精度:齿轮的齿厚是指齿轮齿槽的厚度,在传动中起到承载载荷的作用。

滚齿机需要确保齿厚的绝对误差在规定的范围内,并且各齿槽之间的齿厚误差需控制在一定的范围之内。

3. 齿高精度:齿轮的齿高是指齿槽顶和齿槽底之间的高度差,直接影响着齿轮的传动稳定性和噪声。

滚齿机应确保齿高的绝对误差和相对误差在规定的范围内。

对于齿轮的位置精度要求,滚齿机需要满足以下几个方面:1. 齿顶位置误差:齿顶位置误差是指齿轮齿顶相对于理想位置的偏离程度。

滚齿机应确保齿顶位置误差在一定的范围之内,以确保齿轮在传动中的定位精度。

2. 齿轮中心距误差:齿轮中心距误差是指齿轮齿槽中心与滚齿机滚子中心之间的距离偏差。

滚齿机应确保齿轮中心距误差在规定范围内,以确保齿轮的传动精度。

3. 齿轮螺纹高度误差:对于带内齿的齿轮而言,螺纹高度误差是指齿轮螺纹的高度与理想高度之间的差值。

滚齿机需要确保齿轮螺纹高度误差在规定的范围内,以保证齿轮和齿圈的连接性能。

总的来说,在齿轮制造中,滚齿机的精度要求是非常高的。

只有通过精确的加工,才能确保齿轮的传动效率、传动平稳性以及使用寿命。

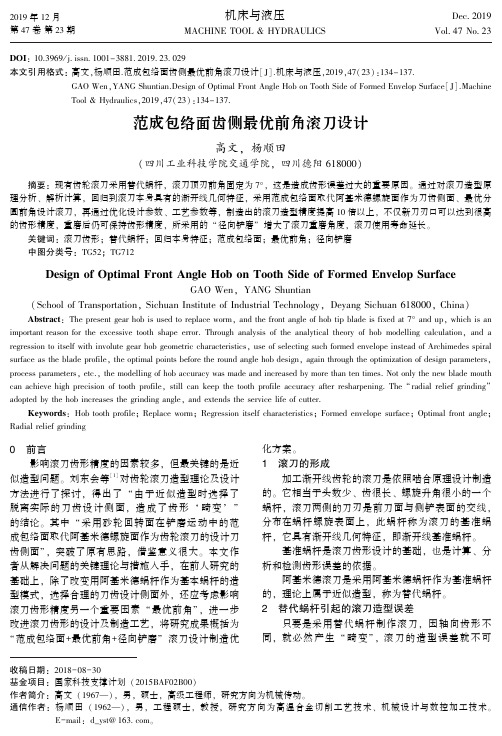

范成包络面齿侧最优前角滚刀设计

基准蜗杆是滚刀齿形设计的基础, 也是计算、 分

析和检测齿形误差的依据。

阿基米德滚刀是采用阿基米德蜗杆作为基准蜗杆

的, 理论上属于近似造型, 称为替代蜗杆。

2 替代蜗杆引起的滚刀造型误差

只要是采用替代蜗杆制作滚刀, 因轴向齿形不

“范成包络面 + 最优前角 + 径向铲磨” 滚刀设计制造优

收稿日期:

基金项目:

作者简介:

通信作者:

1 滚刀的形成

加工渐开线齿轮的滚刀是依照啮合原理设计制造

的。 它相当于头数少、 齿很长、 螺旋升角很小的一个

蜗杆, 滚刀两侧的刀刃是前刀面与侧铲表面的交线,

分布在蜗杆螺旋表面上, 此蜗杆称为滚刀的基准蜗

的齿形精度, 重磨后仍可保持齿形精度, 所采用的 “ 径向铲磨” 增大了滚刀重磨角度, 滚刀使用寿命延长。

关键词: 滚刀齿形; 替代蜗杆; 回归本身特征; 范成包络面; 最优前角; 径向铲磨

中图分类号: TG52; TG712

Design of Optimal Front Angle Hob on Tooth Side of Formed Envelop Surface

Keywords: Hob tooth profile; Replace worm; Regression itself characteristics; Formed envelope surface; Optimal front angle;

Radial relief grinding

0 前言

GAO Wen,YANG Shuntian.Design of Optimal Front Angle Hob on Tooth Side of Formed Envelop Surface[ J] .Machine

齿轮滚刀使用及检验标准

齿轮滚刀(直槽)使用及检验标准一、齿轮滚刀使用标准 1、滚刀的轴向窜刀滚刀使用过程中,除进行正确的安装、调整外,还应进行轴向窜动,以延长滚刀的使用寿命。

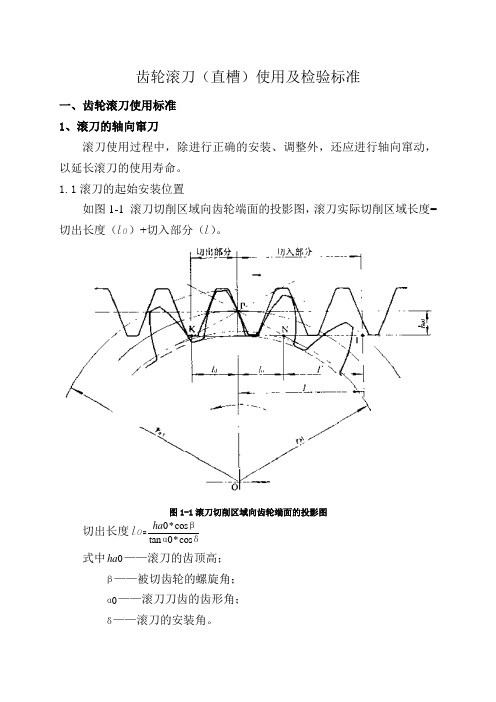

1.1滚刀的起始安装位置如图1-1 滚刀切削区域向齿轮端面的投影图,滚刀实际切削区域长度=切出长度(l 0)+切入部分(l )。

图1-1滚刀切削区域向齿轮端面的投影图切出长度l 0=0*cos tan 0*cos ha βαδ式中0ha ——滚刀的齿顶高; β——被切齿轮的螺旋角; 0α——滚刀刀齿的齿形角; δ——滚刀的安装角。

切入长度l =(2*11)*1cos ra h h δ式中1ra ——被切齿轮齿顶圆半径; 1h ——滚齿时的切入深度; δ——滚刀的安装角。

安装滚刀的初始位置时,应使展成中心位于距切入端端面为l 的位置上,检验计算展成中心与切出端端面距离不小于l 0。

1.2 轴向窜刀的方向滚刀的轴向窜刀,通常应在与被加工齿轮旋转方向相反的方向上进行,如图1-2轴向窜刀的方向。

图1-2 轴向窜刀的方向1.3 轴向窜刀的窜刀量直槽滚刀的窜刀量S 可用下式确定: S=*d*cos dnm c Z πγ式中n ——滚刀头数; m ——滚刀模数;Zd——滚刀圆周齿数;γ——滚刀螺旋升角;dc——(确定窜刀量大小的系数,为4、5、6、7、8、9等整数值)。

推荐轴向窜刀的窜刀量S等于滚刀的轴向齿距Px。

1.4轴向窜刀的时机滚刀轴向窜刀的时机推荐为后刀面磨损约为磨钝标准的25%~30%时,即进行窜刀(单工步未加工完除外)。

在不同的切削条件下,滚刀窜刀量和窜刀时间间隔的最佳数值还要根据实际磨损情况,试验分析后确定。

1.5轴向窜刀的方法我车间滚齿机的轴向窜刀需靠手动完成,基本方法有两种,推荐方法为方法一。

方法一:按照确定窜刀量的各种倍数值,制作垫刀垫圈,通过变换滚刀心轴上垫圈的厚度,使滚刀沿其轴线移动,以改变滚刀对被加工齿轮轴线的位置。

方法二:切削一定数量的齿轮后,将分齿挂轮脱开,并转动滚刀,以达到轴向窜刀的目的。

齿轮磨前滚刀齿形参数优化设计

齿轮磨前滚刀齿形参数优化设计裴帮;刘树杰;关鹤;李耀【摘要】根据齿轮共轭原理建立磨前滚刀加工齿轮的数学模型,利用数值分析得出齿轮齿廓曲线,并通过计算机模拟得出齿轮的实体模型,并进行相应的应力分析,对磨前滚刀的齿形参数进行优化.【期刊名称】《机械工程师》【年(卷),期】2016(000)008【总页数】3页(P7-9)【关键词】磨前滚刀;齿形参数;共轭法;优化设计【作者】裴帮;刘树杰;关鹤;李耀【作者单位】郑州机械研究所,郑州450001;鹤壁汽车工程职业学院,河南鹤壁458030;郑州机械研究所,郑州450001;郑州机械研究所,郑州450001【正文语种】中文【中图分类】TH132.4;TG721齿轮传动是机械传动中应用最广的一种传动形式。

它的传动比较准确、效率高、结构紧凑、工作可靠、寿命长。

随着新装备、新工艺的出现,弯曲和接触强度极佳的硬齿面齿轮得到日益广泛的应用。

高精度硬齿面渐开线齿轮采用滚齿+热处理+磨齿工艺,为保证齿轮齿面具有良好的接触性能,同时不影响弯曲性能,磨齿时应避免齿根磨削,这就要求齿轮在滚齿时有一定的沉切量,为此在滚齿时采用具有留磨量和凸起量的磨前滚刀。

当前磨前滚刀设计人员普遍面临着一个问题,如何设计齿轮沉切量的大小,过大会削弱齿轮的抗弯强度,过小会出现磨削台阶。

本文根据滚齿加工原理,以啮合原理为理论基础,借助数值分析方法计算出齿轮的齿形,并通过计算机模拟方法,得出齿轮齿廓,由此建立齿轮的实体模型,对不同参数滚刀加工的齿轮进行应力分析,实现对磨前滚刀齿形的优化。

滚齿是加工圆柱齿轮最常用的方法,相当于一对相错轴斜齿圆柱齿轮的空间啮合,按照共轭原理来完成渐开线齿轮齿廓的加工,如图1所示。

滚刀法向齿形为一齿条,滚刀加工齿轮过程,相当于齿条与齿轮的啮合过程,利用齿廓法线法由滚刀齿形可以得出被加工齿轮的齿廓。

如图2所示,齿轮中心是O2,节圆半径为r2,节点为P。

以P为原点建立与空间固定的坐标系(P-x,y),y轴与O2P方向一致,x轴则与它垂直,即与齿条节线重合。

齿轮滚刀刀具简介

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

滚刀的结构及检测-个人总结讲解

2017/11/17

24

9.齿顶径向圆跳动

2017/11/17

25

10.齿形误差:在轴向截面的测量范围内,容纳实

际 齿形的两条理论直线齿向间的法向距离。

2017/11/17

26

11.刀齿前刃面的非径向性:在测量范围内,

容纳实际刀齿前刃面的两个平行于理论前刃面的平面间距 离

2017/11/17

27

2017/11/17 3

当然,过大的滚刀外径也会给锻造、热处理和机械 加工带来困难,同时也增加刀具材料消耗和滚刀的成本, 增加滚齿机刀杆的回转空间。另外有的齿轮受到结构限 制,大直径滚刀会把其他有用的部位切削掉。

2.滚刀的长度

滚刀长度由螺纹部分的长度和两端轴台的长度所组 成,滚刀的螺纹部分除去不全齿以外,应至少具有包络 出被切齿面两侧完整齿形所需长度,以及切削斜齿轮时 所必须的增加量。为避免滚刀个别负荷大的刀齿因早期 磨损造成切削齿不能充分利用的不足,滚刀的长度还应 包括用作轴向位移的增加量,以延长两次重磨之间的使 用寿命。 过去的标准是长度近似与外径相等,现在滚刀的长度.

1 2 2 2 C mz Sin fn - Sin fn R e - 0 h eg 2 分别为相啮合齿轮的外圆半径和基圆半径 Re 、r0 —

Z —相啮合齿轮的齿数

fn —分圆压力角

2017/11/17 19

对于变位齿轮,C值

1 2 C h eg X1m 21Sin fn mz1Sin fn 2

齿轮滚刀的结构 与检测

2017/11/17

1

一、齿轮滚刀的基本结构参数

2017/11/17

2

1.滚刀的外径

齿轮滚刀的外径是一个很重要的结构尺寸,其大小直 接影响到其他结构参数的合理性 —精度高的齿轮,滚刀的外径应大些 外径愈大,分度圆螺旋升角愈小,因而可使滚刀的近似 造型误差愈小,提高齿形的设计精度. —外径大些可使孔径增大,增加滚刀芯轴的刚度,能采用 较大的切削规范,提高切齿效率。 —外径大可使容屑槽的数量增加,减少切齿时齿轮齿面 的包络误差,减小滚刀单齿的切削负荷,提高齿轮齿面的粗 糙度和滚刀的耐用度。

齿轮滚刀的角度模型

切削角的计算与设计

切削角是齿轮滚刀的一个重要参数,它决定了切削齿的切削性能。切削角的计算公 式为:$beta = frac{pi}{2} - alpha$,其中 $alpha$ 是压力角。

设计切削角时,需要考虑工件材料的硬度、切削速度等因素,以选择合适的切削 角,提高切削效率和刀具寿命。

前角的计算与设计

侧角的计算与设计

侧角是刀具侧刀面与切削平 面之间的夹角,它对切削刃 的强度和切削力的大小有显

著影响。

侧角的计算公式为:$lambda =

arccos(frac{tanalpha}{tanga mma})$,其中 $alpha$ 是压

力角,$gamma$ 是前角。

设计侧角时,需要考虑刀具 材料、工件材料和切削条件 等因素,以选择合适的侧角 ,提高刀具的切削性能和寿 命。

总结词

随着智能化和自动化技术的不断发展,未来的齿轮滚刀 角度模型将更加智能化和自动化,提高生产效率和加工 质量。

详细描述

智能化与自动化的研究与应用是未来齿轮滚刀角度模型 的重要发展方向。通过引入人工智能、机器学习等技术 ,可以实现齿轮滚刀角度模型的自适应调整和智能控制 ,进一步提高齿轮滚刀的加工精度和效率。同时,自动 化技术的应用也将大幅提高齿轮滚刀的生产效率和加工 质量,降低人工干预和误差,为齿轮加工行业带来更大 的价值。

THANKS

感谢观看

侧角

总结词

侧角是齿轮滚刀的侧刀面与水平面的夹角。

详细描述

侧角的大小决定了齿轮滚刀的侧向刚度和抗弯强度。侧角的选择需综合考虑齿轮滚刀的工作条件、加工精度和结 构要求等因素。

螺旋角

总结词

螺旋角是齿轮滚刀的螺旋线与端平面的夹角。

详细描述

齿轮滚刀技术条件

3

齿形误差的公差

A

8

9

10

14

17

B

10

14

17

20

23

4

刀齿前面非径向性

A

30

40

50

60

70

B

40

50

60

70

80

5

刀齿前面与内孔轴线的不平行度

A

35

45

50

60

70

B

45

55

65

80

90

6

容屑沟周节的累积误差的公差

A

35

40

50

50

60

B

40

40

50

60

70

7

刀齿对内孔轴线的径向跳动

A

30

AA

2

3

3

4

A

4

4

5

6

8

11

17

B

12

18

26

4

刀齿的径向圆跳动

AA

14

16

19

24

A

22

25

30

38

50

67

85

B

85

106

132

5

刀齿前面的径性

AA

11

12

15

19

A

18

20

24

30

40

55

85

B

70

100

150

6

容屑槽的相邻周节差

AA

14

16

19

24

A

22

25

齿轮滚刀的设计与加工工艺【毕业作品】

任务书设计题目:齿轮滚刀的设计与加工工艺1.设计的主要任务及目标(1)了解齿轮滚刀的工作原理。

(2)掌握齿轮滚刀的齿形设计。

(3)了解滚齿切削过程及其特点。

(4)了解齿轮滚刀结构参数的确定。

(5)了解齿轮滚刀的公差与技术要求。

(6)掌握齿轮滚刀的设计步骤。

(7)掌握齿轮滚刀加工工艺并编制加工工艺过程卡。

2.设计的基本要求和内容(1)要求了解齿轮滚刀的工作原理。

(2)要求基本掌握齿轮滚刀的齿形设计及结构设计,并能出产品图纸。

(3)要求了解齿轮滚刀加工工艺。

(4)根据设计的产品图,编制加工工艺过程卡。

3.主要参考文献[1]袁哲俊编《齿轮刀具设计》上、下册,新时代出版社,1983年[2]四川省机械工业局编《复杂刀具设计手册》上下册,机械工业出版社,1979年[3]太原工具厂齿轮刀具工艺资料4.进度安排齿轮滚刀的设计与加工工艺摘要:齿轮滚刀相当于一个齿数很少,螺旋角很大的斜齿轮其外貌呈蜗杆状。

按照加工性质分为:精切滚刀,粗切滚刀,剃前滚刀,刮前滚刀,挤前滚刀,磨前滚刀,留磨滚刀,倒角修圆滚刀,渐开线滚刀,凹凸圆弧滚刀,同步带轮滚刀,花键滚刀,摆线滚刀,和双圆弧滚刀等;按结构分为:整体滚刀,焊接式滚刀,装配式滚刀,和端面键槽试滚刀等;齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角。

齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种: 1.渐开线蜗杆,2.阿基米德蜗杆3.法向直廓蜗杆。

关键词:滚刀 ,齿轮 ,蜗杆The design and processing technology of the gear hobAbstract:the gear hob is equivalent to a few teeth, spiral Angle large helical gear worm shaped its appearance. According to the nature of the processing can be divided into: fine cutting hob, rough cutting hob, hob before shaving, hob before scraping, crowded before hob, hob before grinding, grinding hob, chamfering round hob, involute gear hob, concave and convex circular arc gear hob, synchronous belt wheel gear hob, spline hob, cycloid gear hob, and double circular gear hob, etc.; According to the structure is divided into: overall hob, welded hob, prefabricated hob, try and end face keyway hob, etc.; Gear hob is in accordance with the helical gears meshing principle, with the generating method of gear cutting tool, the gear hob is equal to the pinion, cut gear wheel is equivalent to a big gear. Gear hob is a spiral Angle beta 0 big and thread very few (1 ~ 3) teeth, tooth is very long, and can hob dividing cylindrical many laps around the helical gear, such as worm helix Angle between the z is very small. In order to form the blade, in the end along the axis of the worm milling a few crumbs slot, in order to form the front and the anterior horn; By relieving and shovel grinding, knife after the formation of surface and back Angle. Gear hob blade on both sides of the front and side is intersecting lines on the surface of the shovel, it should be distributed on worm spiral surface, the worm is called hob basic worm. Basic worm has the following three: 1. The involute worm, 2. Archimedes worm 3. Normal straight profile worm.Key words: gear ,worm ,gear hob目录1前言 (1)2齿轮滚刀的结构和齿形设计 (3)2.1滚刀的结构参数 (3)2.1.1 滚刀的外径 (3)2.1.2 滚刀的长度 (3)2.1.3 滚刀的容屑槽 (4)2.1.4 滚刀的前角 (4)2.1.5 滚刀的分度圆直径与螺纹升角 (5)2.1.6 阿基米德滚刀的齿形角 (6)2.1.7 法向直廓滚刀的齿形角 (7)2.1.8 齿轮滚刀的齿厚和齿高 (7)2.1.9 齿轮滚刀的滚刀设计步骤和计算过程 (9)3齿轮滚刀的公差与技术要求 (16)3.1 齿轮滚刀的技术条件 (16)3.2 滚刀的制造与刀磨公差 (17)4齿轮滚刀的工艺 (19)4.1 零件分析 (19)4.2 齿轮滚刀的具体工艺设计见工艺流程卡和机械设计加工工艺卡片 (19)4.3 刀具材料W18Gr4V高速钢的应用 (19)总结 (23)参考文献 (24)致谢 (25)1前言齿轮刀具无论从设计计算还是从加工制造上来看都是所有刀具中最为复杂的一种。

加工中硬齿轮用滚刀的设计修形

加工中硬齿轮用滚刀的设计修形孔繁慧 (山西铝厂 ,河津 043300)中图分类号 : T H 161 文献标识码 :A在震动 、冲击载荷较大的行业 ,诸如采矿 、轧钢等领域 ,最 适合采用中硬齿面齿轮 。

近年来国内外在中硬齿面齿轮的设 计 、制造 、使用及研究中取得了很多成就 。

新型刀具材料 、刀具 涂层和大功率滚齿机相继问世 。

在中硬齿面齿轮的生产实践 中人们发现 , 滚齿齿轮的大部分 单 项 误 差 都 能 达 到 G B10095 的 7 级精度 ,而惟有齿形精度很难达到 。

滚齿齿形常出现“S ” 形或中凹 ,使齿轮副的接触区偏离节圆而在齿根或齿顶处 。

国外一些研究机构和生产厂家都已根据他们的生产情况 , 采用滚刀“中凹”修形技术来解决渐开线圆柱齿轮滚齿齿形的 “中凹”及“S ”形问题 。

国内的研究机构和生产厂家也在滚刀 “中凹”修形技术上做了很多工作 。

在机械工业技术发展基金 项目“中硬齿轮成套制造技术及早期疲劳点蚀的研究”中 ,对滚 刀修形技术作了较全面的理论分析和实验 ,给出了适合我国国 情的滚刀修形参考值 。

滚刀“中凹”修形的目的是控制滚齿齿轮的齿形误差的方 向和形状 ,避免齿轮齿形的“中凹”,使齿轮副的接触区宽度 ( 齿 高方向) 及位置合理 ,提高齿轮传动的承载能力和啮合的平稳 性 。

通过分析研究和实验得知 ,影响滚齿齿轮齿形误差的主要 因素是滚刀切刃齿形 、容屑槽的导程误差 、啮合线误差 、滚刀安 装误差和齿面棱度 。

解决滚齿齿形呈“S ”形和“中凹”现象采用 滚刀“中凹”修形最方便有效 。

Z ———被切齿轮齿数 ; K ———滚刀的容屑槽数 ;Z r ———滚刀头数 。

该式表明 , 棱角随模数 m 、压力角α和滚刀头数 Z r 的增加 而增大 , 随齿轮齿数 Z 和滚刀槽数 k 的增加而减小 。

它是造成滚齿齿轮齿形顶肥的主要原因 。

齿面波度是滚齿轴向进给形成的 , 其值可用下式表示 : S 2 sin αn直齿轮 ΔH c =( 3) 4 de o S 2 sin αn斜齿轮 ΔH c =( 4)4 d e o co sβ 式中 : S ———滚刀轴向进给量 ;ΔH ———齿面波度 ;D eo ———滚刀外径 。

齿轮滚刀的设计与加工工艺

诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名:2015年06月1日毕业设计任务书设计题目:齿轮滚刀的设计与加工工艺系部:机械工程系专业:机械设计制造及其自动化学号:学生:指导教师(含职称):(高工)1.课题意义及目标学生应通过本次毕业设计,综合运用所学过的基础理论知识,深入了解齿轮滚刀的设计及工艺设计掌握设计思路及思想,为以后的工作需要打好基础。

2.主要任务(1)根据参考文献资料,了解齿轮滚刀的研究目的意义,完成开题报告。

(2)广泛阅读相关文献,制定滚刀设计方案(包括滚刀的参数确定、尺寸计算、强度校核、加工工艺设计等。

)(3)对齿轮滚刀进行设计计算及加工工艺设计。

(4)绘制图纸及工艺卡片以及设计说明书。

(5)撰写毕业论文。

3.主要参考资料【1】四川省机械工业局编,复杂刀具设计手册,机械工业出版社,,1979【2】杨黎民等编,刀具设计手册,兵器工业出版社,1999【3】孟少农主编,机械加工工艺手册,机械工业出版社,19924.进度安排设计各阶段名称起止日期1查阅文献,了解研究目的意义,完成开题报告2014.12.01至2014.12.31 2广泛阅读相关文献,制定滚刀设计方案2015.01.01至2015.03.10 3对齿轮滚刀参数的确定和尺寸及工艺等设计2015.03.11至2015.04.30 4齿轮滚刀的图纸绘制及工艺卡片2015.05.01至2015.05.15 5撰写毕业论文,准备答辩2015.05.16至2015.06.10齿轮滚刀的设计与加工工艺摘要:齿轮滚刀是常用的加工外啮合直齿和斜齿圆柱齿轮的刀具。

加工时,齿轮滚刀相当于一个有很大螺旋角的螺旋齿轮,其齿数就是滚刀的头数,工件相当于另一个螺旋齿轮,互相按照一对螺旋齿轮做空间啮合,以固定的速比旋转,由依次切削的各相邻位置的刀齿齿形包络成齿轮的齿形。

滚刀的设计及应用

图1 自制普通滚刀进口多头斜槽滚刀图3 进口小径多槽加长整体镀层滚刀图5 加工台阶轴或双联齿整体滚刀轴向进给运动分齿运动及附加运动切削运动二、齿轮滚刀的工作原理图8 啮合关系图图图10 棱度和波动图三、齿轮滚刀的构造和规格1.滚刀的基本蜗杆齿轮滚刀相当于一个齿数很少、螺旋角很大,而且轮齿很长的斜齿圆柱齿轮。

因此,其外形就像一个蜗杆。

为了使这个蜗杆能起到切削作用,需在其上开出几个容屑槽(直槽或螺旋槽),形成很多较短的刀齿,因此而产生前刀面和切削刃。

每个刀齿有两个侧刃和一个顶刃。

同时,对齿顶后刀面和齿侧后刀面进行了铲齿加工,从11而产生了后角。

但是,滚刀的切削刃必须保持在蜗杆的螺旋面上,这个蜗杆就是“滚刀的产形蜗杆”,也称为“滚刀的基本蜗杆”(见图11)。

一共有三种基本形式(1)渐开线蜗杆(2)法向直廓蜗杆(3)阿基米德螺线蜗杆图13 16 槽滚刀的理论包絡齿形(1)轴向进刀(2)径向进刀(3)对角进刀图15 切削方式:(2)逆铣(1)顺铣根据滚刀进给方向相对于旋转方向的不同,分为逆铣和顺铣两种铣削方式图17 滚刀与工件相对位置及运动方向否则会影响加工精度,甚至发生打坏滚刀事故。

上图是滚刀与工件相对位置及运动方向,处端图18 滚刀的安装校正,如图所示。

齿轮的模数、压力角和精度等级及工艺要求,选择相应的滚刀。

滚刀安装好后必须检查滚刀轴台径向圆跳动,其跳动误,且要求两轴台径向圆跳动方向一致。

当滚刀径向跳动量不太大时,可松开刀杆螺母,转动滚刀螺母,可检查。

图17滚刀与工件相对位置及运动方向返回。

齿轮滚刀设计说明书分析

重庆工商大学毕业设计说明书课题名称:齿轮滚刀的设计院(系)应用技术学院专业年级2005级机电(高专)班学生姓名:刘青山学号: 2004405217 指导教师:唐全波 (职称:副教授 )刘胜军(职称:工程师)日期 2008年5月目录一.前言 (2)二. 齿轮滚刀设计 (3)1. 齿轮滚刀的特点及其发展趋势 (3)2. 齿轮滚刀的计算及其验证 (3)3.滚刀心轴设计计算及验证 (8)4. 齿轮滚刀心轴轴套设计 (9)5. 拉紧螺栓设计 (10)6. 齿轮滚刀心轴右端螺纹相配螺母设计 (11)7. 齿轮滚刀与心轴配合键的设计 (12)8.结论 (12)三. 滚刀加工工艺1.滚刀的加工工艺 (14)2.滚刀心轴的加工工艺 (16)3.滚刀轴套的加工工艺 (17)四.致谢 (18)五.参考文献 (19)六附录(图纸)前言毕业设计是在我学完整个大学课程,。

三年的机电一体化专业知识的学习,使我主要学习了工程制图、机械设计、机械制造、工程力学等基础知识,还进行了一定的实训课程,包括金工实训,齿轮减速箱的零件图,装配图的绘制,以及齿轮设计、工件夹具设计和AotoCAD/CAM实训。

这是对我们之前所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们大学的学习任务中占有非常重要的地位。

毕业设计在于,培养我们调查研究,熟悉有关技术的改革,运用国家标准、规范、手册、图册等工具书进行设计计算、数据处理、编写技术文件及软件运用的独立工作能力。

通过毕业设计,使我们能够建立正确的设计思想,充分理解理论设计与现场加工的差距,使理论上的理解转化为加工中的实际操作,初步解决专业工程技术问题的方式和手段。

就我个人而言,通过本次的毕业设计,能对我将来从事的工作进行一次适应性的训练,从中锻炼自己分析解决问题的能力。

齿轮滚刀的设计1.齿轮滚刀的特点及其发展趋势。

齿轮滚刀是按展成法加工齿轮的刀具。

它可以用来切斜齿齿轮;可加工非变位齿轮和变位齿轮。

滚刀设计参数及工艺参数的选择

多头滚刀在机床和刀具不适于采用大的轴向走刀,及高速切削的条件下,是提高效率的一个途径.

因采用多头滚刀会增大齿距误差,故对于精密滚削不用多头滚刀为好.

Gen-1-10-2001-M.Broese

计算齿轮齿形包絡误差

滚削齿形包絡偏差

滚刀的头数

齿轮的模数 齿轮的压力角 齿轮的齿数 滚刀的槽数

Gen-1-10-2001-M.Broese

6,4 6,0 6,4 5,8 6,0 1,5 6,3 5,0 6,3 12,3 10,0 6,5 6,1

5,0 5,0 5,0 4,5 5,0 9,5 5,0 6,5 11 5,3 7,0 5,3

2,0 3,0 3,1 4,0 2,0 1,2 3,1 3,0 2,0 5,0 3,1 6,5 3,2

Gen-1-10-2001-M.Broese

选择滚刀外圆直径要考虑的因素-滚刀直径影响切削行程长度

- 采用较大直径的滚刀可以选择较大的滚刀内孔.刀杆有较好的刚性.

选用小直径滚刀的优点:

-选择小直径滚刀可减小滚削的切出,切入行程长度,降低切削工时:

tH

z2 d 0 ( E B A) z0 fz v 1000

M35带有TIN涂层滚刀的推荐的切削速度

材料强度 700 N/mm2

材料强度 900 N/mm2

材料强度 1200 N/mm2

Module <2 2 3 4 5 6 7 8 9 10 12 14

Gen-1-10-2001-M.Broese

roughing m/min 100 92 84 76 68 60 56 52 48 44 38 35

-齿轮齿形的生成是在齿形展成区生成, -- 齿形展成区是以节点对称

全切式小模数齿轮滚刀的特点及齿形设计

全切式小模数齿轮滚刀的特点及齿形设计

欧阳志喜

【期刊名称】《工具技术》

【年(卷),期】1991(25)11

【摘要】一、全切式小模数齿轮滚刀的特点常用小模数渐开线齿轮滚刀(以下简称小模数滚刀)的设计,与大、中模数渐开线齿轮滚刀基本相同,但小模数齿轮的制造工艺却与大、中模数齿轮有较大的不同。

小模数滚刀按齿形分类有全切式(顶切)和标准型(非全切式)两种,标准型滚刀齿形直接采用齿轮标准的基准齿形,只有顶刃和侧刃参与切削。

全切式滚刀顾名思意则是整个齿形都要参与切削。

【总页数】3页(P3-5)

【关键词】全切式;小模数;滚刀;齿形;设计

【作者】欧阳志喜

【作者单位】

【正文语种】中文

【中图分类】TG721.02

【相关文献】

1.小模数齿轮及其滚刀齿形参数化设计软件研究 [J], 万亮斌;孙鲁涌

2.小模数全切滚刀齿形与控制齿厚计算 [J], 焦志贤

3.小模数齿轮滚刀共轭齿形修正的初步探讨 [J], 王玉文

4.大模数齿轮用硬质合金粗切滚刀的研究:关于逆导程切削刃齿槽硬质合金滚刀

[J], 相浦正人;秦士才

5.小直径模数齿轮滚刀滚切蜗轮的研究应用 [J], 曹世品;梁波

因版权原因,仅展示原文概要,查看原文内容请购买。