汽车用铝合金挤压型材

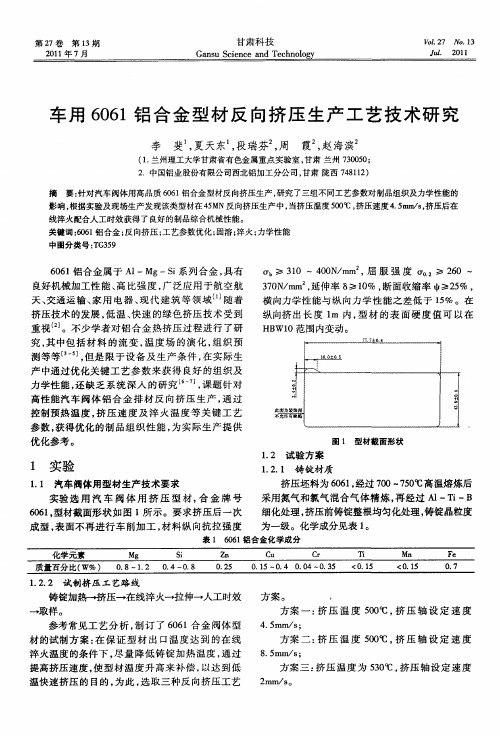

车用6061铝合金型材反向挤压生产工艺技术研究

纵 向挤 出 长 度 l 内 , 材 的 表 面硬 度 值 可 以在 m 型

H WI 围 内变 动 。 B O范

1:圭 : Q§

重视 J 。不少 学 者 对 铝 合 金 热 挤 压 过 程进 行 了研 究 , 中包 括 材 料 的 流 变 , 度 场 的 演 化 , 织 预 其 温 组 测等 等 】但 是 限 于 设 备 及 生 产 条 件 , 实 际 生 , 在 产 中通 过 优化 关 键 工 艺 参 数 来 获 得 良好 的 组 织 及 力 学性 能 , 缺 乏 系 统 深 入 的 研 究 J课 题 针 对 还 ,

呈 弥散分 布 由此获得 良好 的制 品机械性 能 。 为 了达 到 这一 目的 , 以通过 控 制 预 热温 度 和 可 挤 压速 度 的配 比来 调 节 制 品 的淬火 温度 , 合 生 产 结 现 场条 件对三 种工艺 方 案下 挤压 温度 和制 品淬火 温 度 测试见 表 2 。

挤压坯料为 66 , 0 1经过 70— 5 ℃高温熔炼后 0 70 采用氮气和氯气混合气体精炼 , 再经过 A —T —B J i 细化处理 , 挤压前铸锭整根均匀化处理 , 铸锭晶粒度 为一级 。化 学成 分见表 l 。

表 1 6 6 铝 合 金 化 学 成 分 01

1 2 2 试制挤 压 工艺路 线 ..

第2 7卷 第 1 3期 2 1 年 7月 01

甘肃科 技

Ga s ce c n e h l n u S i n e a d T c no

,Z2 0. 7

.1 3

1 n

2 1 01

车用 66 0 1铝 合 金 型 材 反 向挤 压 生 产 工 艺 技 术 研 究

李 斐 夏天东 段瑞芬 周 霞 赵 海滨 , , , ,

6061铝合金挤压型材性能影响因素分析

6061铝合金挤压型材性能影响因素分析6061铝合金是一种广泛应用于航空航天、轨道交通、汽车制造等领域的铝合金材料。

其具有高强度、耐腐蚀、可焊性、可加工性等优良性能,因此得到了广泛的应用。

本文将分析影响6061铝合金挤压型材性能的因素。

1.合金成分合金成分是影响6061铝合金挤压型材性能的重要因素之一。

合金成分的变化会对材料的性能产生影响,如硅、镁等元素的加入可提高合金的强度、硬度和耐蚀性。

但同时,过量的合金元素含量也可能导致晶粒长大、材料脆性增加等问题。

因此,制造6061铝合金挤压型材时,需要控制好合金成分。

2.加工工艺挤压是制造6061铝合金型材的主要生产工艺。

挤压温度、挤压速度和模具设计等工艺参数对铝合金挤压型材的性能也有很大影响。

例如,挤压温度过低会导致型材质量较差;挤压速度过快则会导致应力集中,影响材料的强度等。

因此,对工艺参数的选择和优化是制造高质量6061铝合金型材的关键。

3.热处理工艺6061铝合金是一种经热处理强化的合金材料。

热处理工艺对铝合金型材的性能也有很大影响。

其中,热处理温度和时间是影响合金组织和性能的重要因素。

过高或过低的热处理温度和时间都会使合金显微组织不稳定,影响其机械性能。

因此,对热处理工艺参数的选择和优化也是制造高质量6061铝合金型材的关键。

4.表面处理6061铝合金挤压型材经过表面处理可以改善其防蚀性、摩擦性和装饰性等。

不同类型的表面处理会影响铝合金型材的性能,如阳极氧化可提高铝合金型材的耐蚀性和装饰效果,但过程中产生的氧化物层会降低铝合金型材的硬度。

因此,需要根据不同的应用环境选择合适的表面处理方法。

总之,6061铝合金挤压型材的性能受到多种因素的影响,合金成分、加工工艺、热处理工艺和表面处理等都是影响铝合金型材性能的重要因素。

在制造过程中需要合理掌握这些因素,制造出符合需求且质量可靠的产品。

6061铝合金挤压型材性能影响因素分析

6061铝合金挤压型材性能影响因素分析1. 引言1.1 背景介绍6061铝合金是一种常用的铝合金材料,具有优良的强度、耐腐蚀性和可焊性,被广泛应用于航空航天、汽车制造、造船和建筑等领域。

挤压是一种常见的加工方法,可以将铝合金材料通过压力挤压成各种截面形状的型材,具有高强度和良好的表面质量。

挤压型材的性能受多种因素影响,包括材料的成分和组织结构、挤压工艺参数、热处理和表面处理等。

了解这些因素对6061铝合金挤压型材性能的影响,对于优化生产工艺、提高产品质量具有重要意义。

本文将对6061铝合金的组成与性能、挤压型材的制备工艺、影响挤压型材性能的因素进行分析,并重点探讨热处理和表面处理对挤压型材性能的影响。

通过综合分析这些因素,旨在为进一步研究和优化6061铝合金挤压型材提供参考,并展望未来的研究方向。

1.2 研究目的6061铝合金是一种广泛应用于航空航天、汽车、铁路等领域的铝合金材料,而挤压型材是6061铝合金的常见制品之一。

研究挤压型材的性能影响因素,对于优化6061铝合金挤压型材的性能具有重要意义。

本研究旨在深入分析6061铝合金挤压型材的性能影响因素,探讨热处理和表面处理对挤压型材性能的影响机制,为进一步提高6061铝合金挤压型材的性能提供科学依据。

通过对挤压型材制备工艺的研究,可以优化生产工艺,提高挤压型材的加工质量和稳定性。

本研究还将对未来研究方向进行展望,为进一步深入探讨6061铝合金挤压型材性能影响因素提供思路和方向。

2. 正文2.1 6061铝合金的组成与性能6061铝合金是一种常用的铝合金材料,它的主要成分是铝、镁和硅。

镁的含量约为0.8%-1.2%,硅的含量约为0.4%-0.8%,其余成分包括铜、锰、铬和锌等。

这些成分的比例和含量对6061铝合金的性能有着重要影响。

6061铝合金具有优良的机械性能,具有较高的强度和硬度,同时具有良好的耐腐蚀性能。

这使得6061铝合金广泛应用于航空航天、汽车工业、电子产品和建筑等领域。

6061挤压铝合金型材

6061挤压铝合金型材英文回答:6061 extruded aluminum profiles are a versatile and widely used construction material due to their combination of strength, corrosion resistance, and ease of fabrication. These profiles are commonly employed in a wide range of applications, including:Architectural framing systems (e.g., windows, doors, curtain walls)。

Transportation structures (e.g., automotive frames, aircraft components)。

Industrial equipment (e.g., machinery housing, conveyor systems)。

Consumer products (e.g., furniture, sporting goods)。

The 6061 aluminum alloy is composed primarily of aluminum, with small amounts of magnesium and silicon. This alloy is known for its excellent strength-to-weight ratio, making it ideal for applications where weight reduction is a priority. Additionally, 6061 aluminum is resistant to corrosion, which makes it suitable for use in harsh environments.The extrusion process involves forcing heated aluminum billets through a die, which shapes the aluminum into the desired profile. This process allows for the production of complex shapes with high dimensional accuracy and surface finish.The 6061 extruded aluminum profiles can be further processed to enhance their properties and appearance. Common finishing processes include:Anodizing: This process creates a protective oxide layer on the surface of the aluminum, which improves corrosion resistance and wear resistance.Painting: This process applies a protective coating to the aluminum's surface, providing color and additional protection against corrosion.Powder coating: This process involves applying a dry powder to the aluminum's surface, which is then cured at high temperatures. This coating provides excellentdurability and resistance to chipping.中文回答:6061挤压铝合金型材以其强度、耐腐蚀性和易加工性而著称,是一种用途广泛的建筑材料。

汽车防撞梁用7003_铝合金成分优化及停放稳定性研究

0引言随着汽车轻量化的发展以及汽车用铝合金型材高强度需求,近年来7×××系合金在车辆上的应用越来越多。

7003合金属于Al-Zn-Mg 系,它具有较高的强度、良好的焊接性及优良的抗腐蚀性能,在车辆、建筑、桥梁、工兵装备和大型压力容器等方面都有广泛应用[1-3]。

一直以来人们对7×××系铝合金的固溶处理、时效特征及常规力学性能等进行了大量研究,并取得了很多重要成果[4-5]。

例如胡权[5]等人对7003铝合金时效温度和时间对其组织与力学性能影响进行研究,结果发现:随着时效温度的提高,铝合金强度达到峰值的时间缩短,并且两个峰值之间的时间间隔也缩短,时效温度为120℃时,铝合金的第二峰值强度高于第一峰值强度;时效温度高于120℃时,铝合金的第一峰值强度高于第二峰值强度。

汽车在进行模拟碰撞试验过程中,防撞横梁则需要较大的强度来抵抗变形,对于防撞系统强度设计要求较高的汽车用铝型材,选用7×××系合金更为牢固可靠。

现有7003合金成分及挤压控制参数型材产品T6时效后不能很好的满足7003-T6力学性能要求,R p0.2≥350MPa ,R m ≥390MPa ,A 50≥12%。

同时由于型材金相组织要求高,加上7×××系合金挤压型材具有较强自然时效现象,后续深加工均需要在未时效状态下进行。

然而,未进行时效的型材随着停放时间延长会导致其力学强度逐渐增加,而加工时间不固定则会导致弯曲角度稳定性差、产品变形较大处易开裂等缺陷,影响型材产品加工品质。

1试验材料及方法1.1试验型材及要求试验型材为汽车用7003铝合金防撞横梁,型材全截面位置壁厚4~5.5mm ,结构相对简单,挤压模具为双孔型材组合模具。

采用卧式4000t 铝合金挤压机,挤压系数为51。

淬火方式采用在线水雾冷却。

上机铸锭要求熔铸后充分均质处理,无明显偏析、表面无油污、裂纹等缺陷,图1为此次试验断面。

铝合金挤压型材工艺及在汽车中的应用

铝合金挤压型材工艺及在汽车中的应用

随着汽车工业的快速发展,对汽车结构、性能和品质的要求越来越高。

要满足这些要求,汽车制造商将不断寻求能够提高汽车整体性能的有效材料。

近年来,铝合金挤压型材工艺已经成为汽车行业中实现重量轻、强度高、耐腐蚀性好和制造水平低成本的理想选择。

铝合金挤压型材工艺是将金属加工成拉伸及挤压加工,以改变母材的形状的工艺。

拉伸处理可以使金属的硬度增大,而挤压处理可以使金属的细微结构改变,从而改善其力学性能。

通常,在使用挤压型材工艺制造铝合金零部件时,铝合金颗粒在拉伸区域受力后开始结晶,而在挤压区域中,铝合金晶体的滑脱及断裂可能会被抑制,从而产生非常轻的变形。

铝合金挤压型材在汽车工业应用非常广泛,主要应用于汽车车身和零部件的制造。

铝合金挤压型材具有轻量、高强度、耐腐蚀、易加工等优点,可以取代传统的钢材制造汽车车身和零部件,从而降低汽车制造成本。

此外,由于铝合金挤压型材具有更好的耐腐蚀性,因此在汽车行业中,它们可以用于制造耐腐蚀的汽车零部件,如排气管、变速器壳、刹车系统等,以提高汽车部件的耐腐蚀性。

除了在制造汽车车身和零部件方面的应用外,铝合金挤压型材在汽车涂装领域中也被广泛使用。

由于其轻质、耐腐蚀性、热性能及导热性能良好,因此可以用于汽车车身外壳的制造,从而替代传统的涂装材料,提高汽车的涂装质量。

总之,铝合金挤压型材工艺可以有效地满足汽车行业的高效生产需求,能够提高汽车的性能、降低其制造成本,并为汽车涂装领域提供了新的发展机遇。

推进汽车行业的发展,铝合金挤压型材具有重要作用。

因此,汽车制造商应尽快采用这项先进的技术,以满足市场的需求,并为消费者提供更高品质的汽车产品。

6061铝合金挤压型材性能影响因素分析

6061铝合金挤压型材性能影响因素分析6061铝合金是一种热处理可强化的铝合金,具有优异的强度、抗腐蚀性和加工性能,广泛应用于航空、航天、汽车制造等领域。

而6061铝合金挤压型材则是在热挤压工艺中制成的,具有复杂的形状和结构,其性能受到多种因素的影响。

一、原材料6061铝合金通常由铝、镁、硅等元素组成,其中镁和硅的含量对合金的性能影响较大。

过高或过低的镁含量会导致合金硬度变化,从而影响挤出后的性能;而过高的硅含量会使合金的熔点升高,使得挤压过程变得更加困难,影响型材的质量。

二、挤压压力和温度挤压压力是影响6061铝合金挤压型材性能的重要因素之一。

若挤压压力不够大,会导致型材的表面光洁度不佳、壁厚不均匀等问题;而过大的挤压压力则会使型材的内部产生太多的应力,并可能出现裂纹和不均匀的孔隙结构。

挤压温度也是影响型材性能的重要因素之一。

温度过高易使铝合金软化,形变能力加强,但容易导致材料流滞,内部应力增大;温度过低则会导致合金难以塑性变形,使挤压过程变得更加困难。

三、挤压模具设计挤压模具设计不当也会影响6061铝合金挤压型材的性能。

模具壁厚过大或孔隙结构设计不当会导致型材壁厚不均匀、表面粗糙度大等问题;而模具中心线偏离原材料中心线过多,也会使得型材的结构和形状产生变化。

四、后处理工艺6061铝合金挤压型材通常需要进行灰化、氧化、喷漆等后处理工艺,这些工艺也会影响型材的性能。

例如,喷涂时涂层厚度不均匀、氧化不完全等问题会影响型材的耐腐蚀性和表面质量。

综上所述,原材料、挤压压力和温度、挤压模具设计以及后处理工艺等因素都会影响6061铝合金挤压型材的性能,因此在挤压加工过程中应充分考虑这些因素的影响,尽可能做到合理设计和控制,以保证型材的质量和性能。

”挤压”在不同行业中的使用情况有何差异?

”挤压”在不同行业中的使用情况有何差异?一、汽车行业1. 挤压在汽车制造中的应用:在汽车制造过程中,挤压技术被广泛应用于车身部件的生产。

通过将金属材料通过挤压机的机械力进行压缩,可以得到具有高强度和高精度的车身部件,提高了整车的安全性和稳定性。

2. 挤压在汽车设计中的创新应用:挤压技术的发展也促使了汽车设计的创新。

通过挤压材料的形状设计和加工,可以实现汽车轻量化、节能环保的目标。

例如,采用铝合金挤压材料制作车身部件,可以降低汽车的整体重量,提高燃油效率。

二、建筑行业1. 挤压在建筑结构中的应用:在建筑行业中,挤压技术主要应用于铝合金门窗、阳光房等建筑材料的生产。

挤压铝型材具有质地均匀、结构合理、强度高的特点,能够满足建筑结构对强度和刚度的要求。

2. 挤压在建筑设计中的创新应用:挤压铝型材的灵活性和工艺性使得建筑设计师能够实现更多样化的建筑设计。

通过挤压铝型材的形状和连接方式的创新,可以实现建筑结构的轻型化和自由曲线形式的构建,为建筑设计带来更多可能性。

三、电子行业1. 挤压在电子产品制造中的应用:在电子行业中,挤压技术广泛应用于电子产品外壳的生产。

挤压铝型材具有优良的导热性和抗腐蚀性,可以用于制作散热器和外壳,提高电子产品的散热效果和抗氧化能力。

2. 挤压在电子产品设计中的创新应用:挤压技术的发展为电子产品设计带来了更多创新的可能。

通过挤压铝型材的外形设计和多功能结构设计,可以实现电子产品的个性化和多功能化,满足用户对于产品外观和功能的需求。

总结:挤压技术在不同行业中的应用情况存在差异。

在汽车行业中,挤压被广泛应用于车身部件的制造和设计;在建筑行业中,挤压主要应用于建筑材料的生产和设计;在电子行业中,挤压被应用于电子产品的外壳制造和设计。

通过挤压技术的创新应用,这些行业都能够获得更高的生产效率、产品质量和设计创新。

随着挤压技术的不断发展和应用,相信在未来,挤压将在更多领域中发挥其重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车用铝合金挤压型材

近年来,汽车工业发展迅猛,对于汽车材料的需求也越来越高。

铝合金作为一种优质轻量化材料,逐渐成为汽车制造业的首选。

而铝合金挤压型材作为铝合金产品的重要组成部分,在汽车制造中发挥着重要作用。

铝合金挤压型材具有较好的轻量化特性。

相比于传统的钢铁材料,铝合金具有较低的密度,能够有效减轻汽车总重量。

这不仅有助于提高汽车的燃油经济性,减少二氧化碳排放,还能够提升汽车的操控性和加速性能。

因此,在追求高效、环保的当今汽车市场中,铝合金挤压型材具有得天独厚的优势。

铝合金挤压型材具有良好的强度和刚度。

铝合金挤压型材采用挤压工艺生产,能够在保持材料轻量化的同时,确保产品的强度和刚度。

这使得汽车车身在发生碰撞时能够更好地吸收和分散冲击力,提高乘车者的安全性。

同时,挤压工艺还能够使铝合金挤压型材具有更好的尺寸精度和表面质量,使得汽车的外观更加精致美观。

铝合金挤压型材还具有优异的耐腐蚀性能。

铝合金本身具有一层致密的氧化铝膜,能够有效防止氧化反应和腐蚀。

而通过采用不同种类的铝合金材料和合理的表面处理工艺,可以进一步提高铝合金挤压型材的耐腐蚀性能。

这使得汽车在恶劣的气候条件下仍能保持良好的使用寿命和外观品质。

铝合金挤压型材还具有良好的可塑性和可加工性。

铝合金材料具有较高的可塑性,能够通过挤压工艺轻松实现复杂的截面形状,并适应汽车各个部位的设计需求。

而挤压工艺还能够实现连续生产,大幅提高生产效率和降低成本。

这使得铝合金挤压型材成为汽车制造中的理想选择。

汽车用铝合金挤压型材具有轻量化、强度和刚度优异、耐腐蚀性好以及可塑性和可加工性强等优点。

这使得铝合金挤压型材在汽车制造中得到广泛应用,并成为推动汽车工业向高效、环保方向发展的重要材料。

随着科技的不断进步,铝合金挤压型材在汽车行业的应用前景无限,有望为未来汽车的发展带来更多的惊喜和突破。