【优秀毕设】线切割加工工艺分析

线切割毕业设计

线切割毕业设计线切割是一种常见的金属加工方式,也是许多机械工程专业学生的毕业设计项目之一。

线切割技术的应用广泛,不仅可以用于制造业,还可以应用于航空航天、汽车制造、电子设备等领域。

本文将从线切割的原理、设备、应用以及设计要点等方面进行探讨。

一、线切割的原理线切割是利用电火花放电原理进行金属切割的一种加工方式。

通过在工件表面产生高频电火花,使工件表面的金属发生融化、蒸发和氧化等反应,从而实现切割的目的。

线切割技术具有精度高、速度快、加工面光滑等优点,因此被广泛应用于各个领域。

二、线切割设备线切割设备主要由电源、控制系统、导电丝、工作台等部分组成。

其中,电源负责提供高频电流,控制系统用于调节电流的大小和频率,导电丝则起到导电和切割的作用,工作台用于固定工件。

线切割设备的性能和稳定性对于加工质量至关重要,因此在毕业设计中,需要对设备进行合理的选择和设计。

三、线切割的应用线切割技术在制造业中有着广泛的应用。

首先,线切割可以用于金属零部件的加工,如机床配件、汽车零部件等。

其次,线切割还可以用于模具制造,可以实现复杂形状的模具加工,提高生产效率。

此外,线切割还可以应用于电子设备的制造,如手机、电脑等产品的外壳加工。

线切割技术的应用领域广泛,为毕业设计提供了丰富的选择。

四、线切割毕业设计的设计要点在进行线切割毕业设计时,需要考虑以下几个方面的设计要点。

首先,需要确定加工零件的材料和尺寸,以及所需的加工精度。

这将直接影响到设备的选择和加工工艺的确定。

其次,需要设计合适的夹具和工装,以保证工件在加工过程中的稳定性和精度。

此外,还需要设计合理的切割路径和加工参数,以提高加工效率和质量。

最后,还需要进行加工过程的仿真和优化,以确保设计的可行性和可靠性。

线切割毕业设计是机械工程专业学生的重要任务之一,通过对线切割技术的深入研究和实践,可以提高学生的实际操作能力和创新能力。

同时,线切割技术的应用也为制造业的发展提供了有力的支持。

电火花线切割机床设计毕业论文

电火花线切割机床设计毕业论文一、概括当我们谈论电火花线切割机床的设计,我们其实是在探讨一种精密工艺的发展与创新。

这种机床在制造业中扮演着非常重要的角色,特别是在需要高精度切割的应用场景中。

本次毕业论文的目的,就是深入探索电火花线切割机床的设计原理与实践,理解其结构特点和操作方式,以推动其在现代制造业中的进一步发展。

论文首先从电火花线切割机床的基本原理开始,简单介绍了其工作原理和应用领域。

接着我们会深入探讨其设计的各个方面,包括机械结构、控制系统、切割工艺等。

设计的每一个环节都至关重要,它们共同决定了机床的性能和精度。

此外我们还将关注机床的实用性和创新性,试图通过设计优化,提高机床的效率和稳定性。

1. 研究背景和意义随着制造业的飞速发展,电火花线切割技术已成为现代工业生产中不可或缺的一部分。

这种技术广泛应用于汽车、航空、模具制造等领域,对高精度零部件的加工起着至关重要的作用。

然而随着市场需求的变化和技术进步的要求,现有的电火花线切割机床在某些方面已经不能满足现代工业的需求。

因此对电火花线切割机床的设计进行深入研究,具有重要的现实意义。

此外随着科技的快速发展,各行各业对产品质量的要求越来越高,这也对电火花线切割技术提出了更高的要求。

因此对电火花线切割机床的设计进行研究,有助于我们更好地满足市场需求,提高我国制造业的竞争力。

那么我们该如何进行设计研究呢?接下来我将为大家详细介绍。

2. 电火花线切割机床的发展现状和趋势随着制造业的飞速发展,电火花线切割机床作为重要的加工设备,一直在不断地进步和发展。

说起电火花线切割机床,我们不禁要关注它的现状以及未来的趋势。

目前电火花线切割机床已经广泛应用于各个领域,特别是在模具制造、航空航天、汽车制造等行业。

它的加工精度高、速度快,能够适应各种复杂形状工件的加工需求。

不过随着科技的进步,电火花线切割机床也在不断地进行技术革新。

我们知道现在的电火花线切割机床越来越智能化,自动化技术的应用使得机床的操作更为简便,加工精度也进一步提高。

线切割的加工工艺

线切割的加工工艺线切割的加工工艺:在肯定设备条件下,合理的制定加工工艺路线是保证工件加工质量的重要环节。

电火花线切割加工模具或零件的过程,一般可分以下几个步骤。

对图样进行分析和审核分析图样对保证工件加工质量和工件的综合技术指标是有打算意义的第一步。

1、对图样进行分析和审核分析图样对保证工件加工质量和工件的综合技术指标是有打算意义的第一步。

以冲裁模为例,在消化图样时首先要挑出不能或不易用电火花线切割加工的工件图样,大致有如下几种:⑴表面粗糙度和尺寸精度要求很高,切割后无法进行手工研磨的工件;⑵窄缝小于电极丝直径加放电间隙的工件,或图形内拐角处不允许带有电极死板井架放电间隙所形成的圆角的工件;⑶非导电材料;⑷厚度超过丝架跨距的零件;⑸加工长度超过x,y拖板的有效行程长度,且精度要求较高的工件。

在符合线切割加工工艺的条件下,应着重在表面粗糙度、尺寸精度、工件厚度、工件材料、尺寸大小、协作间隙和冲制件厚度等方面认真考虑。

2、编程留意事项:(1)冲模间隙和过渡圆半径的确定合理确定冲模间隙。

冲模间隙的合理选用,是关系到模具的寿命及冲制件毛刺大小的关键因素之一。

不同材料的冲模间隙一般选择在如下范围:软的冲裁材料,如紫铜、软铝、半硬铝、胶木板、红纸板、云母片等,凸凹模间隙可选为冲材厚度的10%—15%。

硬质冲裁材料,如铁皮、钢片、硅钢片等,凸凹模间隙可选为冲裁厚度的15%—20%。

这是一些线切割加工冲裁模的实际阅历数据,比国际上流行的大间隙冲模要小一些。

由于线切割加工的工件表面有一层组织脆松的熔化层,加工电参数越大,工件表面粗糙度越差,熔化层越厚。

随着模具冲次的增加,这层脆松的表面会慢慢磨去,是模具间隙渐渐增大。

合理确定过渡圆半径。

为了提高一般冷冲模具的使用寿命,在线线、线圆、远远相交处,特殊是小角度的拐角上都应加过渡圆。

过渡圆的大小可依据冲裁材料厚度、模具外形和要求寿命及冲制件的技术条件考虑,随着冲制件的曾厚,过渡圆亦可相应增大。

电火花线切割加工方法—-毕业论文设计

山西机电职业技术学院毕业设计(论文)作者:学号:系部:数控工程系专业:模具设计题目:电火花线切割加工方法的研究指导者:李志国评阅者:年月注意5个方面,一、语言知识的运用;二、语言技能;三、文化背景;四、学生的情感和态度;五、学习策略和方法。

学好初中英语仍然需要注意前面所提的五个方面,学生到了初三往往为了中考而偏面追求语法知识一个方面的学习,而忽略其它四个方面,结果中考过去了,但高考肯定过不去,因为你语言知识要有实际应用能力作为支撑点才行。

如:今天参考消息有一张漫画,讽刺美国“9?11”调查报告不够准确,图中三个公文包上写着三个英语单词:“1. Would A;2.Could A;3.Should A”,这个三单词原来都是Will,Can和Shall的过去式,但是它们在这儿的意思要复杂多了,其中第三个在高考中就出现过好几次成为难题。

漫画的中文翻译是:1.大概;2.可能;3.也许,怎么翻的出来的,请你回家买一本词典《朗文词典LO NGMAN DICTIONARY OF CONTEMPORARY ENGLISH》或者《牛津词典OXFORD ADVANCED LEARNER\'S DICTIONARY》,查一查这三个单词的不同用法,背一背例句,你就会视野开阔,大有进步。

希望对你有帮助:)一天中的最佳英语学习时间点。

我要提到的最后一点是晚上的休息娱乐时间,也不失为学习英语的好机会,不要小瞧了英语新闻和电视节目,就算是一个英语动画片,也会教给你很多的词汇和表达,让你在娱乐中就提高了自己的英语能力,这可是超值的回报了,不妨一试,就从很简单的动画片或美产电影看起就可以了,记得要看英文字幕听英语对白,这样才有效哦我要提到的最后一点是晚上的休息娱乐时间,也不失为学习英语的好机会,不要小瞧了英语新闻和电视节目,就算是一个英语动画片,也会教给你很多的词汇和表达,让你在娱乐中就提高了自己的英语能力,这可是超值的回报了,不妨一试,就从很简单的动画片或美产电影看起就可以了,记得要看英文字幕听英语对白,这样才有效哦!善用零碎时间,例如在等候或搭乘公车,用餐等时间,让耳朵熟悉英语的发音和语调,以增加耳朵对英语的发音和语调的灵敏度,有助于克服各项英语听力考试的障碍。

线切割毕业论文

线切割毕业论文线切割毕业论文线切割是一种常见的金属加工技术,通过电火花的放电效应,将电极和工件之间形成的电火花放电击穿工件表面,从而实现对工件的切割、打孔、雕刻等加工操作。

线切割技术具有精度高、加工速度快、适用于各种复杂形状的工件等优点,因此在工业领域得到广泛应用。

在我的毕业论文中,我选择了线切割技术作为研究对象。

我对线切割技术的原理、工艺参数以及应用领域进行了深入的研究和探讨。

首先,我详细介绍了线切割技术的基本原理。

线切割技术利用电火花放电的特性,通过在工件表面形成电火花放电击穿的方式,实现对工件的切割。

这种放电过程中,电极和工件之间的间隙被称为放电间隙,放电间隙的大小直接影响到线切割的加工效果。

我通过实验和理论分析,探讨了放电间隙对线切割加工精度的影响,为线切割技术的优化提供了理论依据。

其次,我对线切割技术的工艺参数进行了研究。

线切割技术的加工效果受到多个工艺参数的影响,如放电电流、放电脉冲宽度、放电频率等。

我通过对这些工艺参数的调整和优化,提高了线切割的加工效率和加工质量。

同时,我还研究了不同材料的线切割加工特性,探讨了不同材料对线切割加工参数的敏感度,为不同材料的线切割加工提供了指导。

除了基本原理和工艺参数的研究,我还对线切割技术在不同领域的应用进行了探索。

线切割技术在航空航天、汽车制造、模具制造等行业都有广泛的应用。

我通过实际案例的分析,探讨了线切割技术在不同领域的加工要求和应用特点。

例如,在航空航天领域,线切割技术可以用于加工复杂形状的航空零部件,提高零部件的加工精度和质量。

在汽车制造领域,线切割技术可以用于汽车车身的切割和打孔,提高汽车生产的效率和质量。

通过这些实际案例的研究,我对线切割技术的应用前景和发展趋势有了更深入的了解。

在毕业论文的撰写过程中,我充分利用了图表、数据和实验结果等形式,对线切割技术进行了详细的分析和论证。

同时,我还参考了大量的文献资料和专业书籍,对线切割技术的相关理论和实践进行了深入的研究。

小模数齿条线切割加工工艺分析

小模数齿条线切割加工工艺分析摘要:本文运用数控电火花线切割工作原理和加工工艺对小模数齿条零件的切割所存在的问题进行了分析,同时提出了解决的方法,并且采取了合理的措施,应用机械设计理论和线切割工作原理、加工技巧等,使小模数齿条零件的齿形切割达到了设计技术要求,为同行实际使用数控电火花线切割机床的操作提供了较好的实际案例。

关键词:齿条;线切割;齿形;切割;工艺分析前言目前在新产品的研制和开发中,大量采用数控机床(包括线切割机床)直接来加工零件以缩短产品研发周期。

但是,再先进的机床,如果没有重视加工的工艺技术和操作技巧,没有达到工艺的合理性,是不能高效地加工出高质量的零件的。

因此在数控机床实际操作过程中,必须重视有关加工工艺技术。

数控快走丝线切割机床切割加工零件的精度高、效率高,特别适应平面复杂形状零件的加工,具有应用灵活、加工周期短、节约材料等特点。

然而,快走丝线切割加工的电极钼丝是缠绕在圆柱贮丝筒上来回循环带动电极钼丝走动,使切割后的零件表面存在换向条纹,粗糙度低。

在切割过程中,随放电能量和切割厚度的增加,以及零件材料变形等因素会使断丝的几率增加。

另外工艺路线制定不当、切割起点不妥、零件装夹不正确,还有工作乳化液浓度和清晰程度等,都会影响零件的加工质量。

因此,分析和解决生产中出现的工艺问题显得尤为重要,本文通过对办公机械设备(自动钻孔机)中的关键零件小模数(m=1)齿条线切割加工工艺的分析来解决线切割加工过程中存在的问题,以便对同行在实际操作线切割加工时有所帮助。

1.产品与加工缺陷图1图1是办公机械设备(自动钻孔机)中模数等于1的渐开线齿条,厚度为3mm,材料为08F,技术要求为二平面平整度≤0.02,且每个齿形须一致。

由于该齿条零件在快走丝线切割机床切割后发觉有如下缺陷没有达到技术要求:1.1齿形为三角形且齿形大小不均匀,变形大。

1.2齿轮和齿条啮合时有根切现象且间隙大有窜动。

1.3零件平整度差且齿形表面粗糙度大,有明显的切割痕迹。

内花键扳手零件的电火花线切割加工毕业设计[管理资料]

![内花键扳手零件的电火花线切割加工毕业设计[管理资料]](https://img.taocdn.com/s3/m/71e07d92ddccda38366bafb0.png)

绪论本次毕业设计是根据我们数控专业学生所掌握的知识及技术而编写的,它突出拉数控特种加工的特点,零件在加工过程的工艺性特点。

全面的培养我们数控加工能力,并合理的数控加工工艺制订。

能够边学习边解决新问题,并利用CAXA 线切割XP软件的编程,处理加工过程中异常情况,使自己的理论知识与实践的相结合。

1零件图工艺分析结合零件图1-1所示分析:该零件的加工表面主要是内花键和外形轮廓。

该扳手零件中内花键为渐开线式,压力角30度,用于较宽的转矩范围的联接固定的工具,受力较大。

,尺寸精度要求不高,但内外两个型面都要加工,有一定的位置要求。

图1-1内花键扳手图形2数控线切割加工方案的确定在试制新产品时,用线切割在坯料上直接切割出零件而无需要另行制造模具,可大大编程制造周期,降低成本,又由于加工凹角的R≥L=d/2+£≥L==+=,对表面粗糙度要求不高,~,符合线切割加工的工艺条件。

内花键扳手加工方案:铣上下夹持面→铣侧面工艺基准→钻穿丝孔→线切割加工内花键→加工外形轮廓。

3机床的选择结合零件图分析和我院机床的实际。

采用加工中心和DK7725线切割机床,DK7725线切割机床纵横坐标最大行程250mm×320mm,能加工最大工件厚度为290mm,所需要的电源电压380V,频率50Hz,整机总耗量2KV A,熔断器额定电流8A。

4工艺准备工艺准备主要包括线电极的准备、工件准备和工作液的准备。

(1)线电极材料的选择:目前线电极材料的种类很多,主要有纯铜丝、黄铜丝、专用黄铜丝、钼丝、钨丝、各种合金丝及镀层金属丝等。

常用线电极丝的特点见表4-1 。

总上所述,选择钼丝做快速走丝机床的线电极。

由于钨丝或其他贵重金属丝成本高而少用,其他线材抗拉强度低,在快走丝机床上不能使用。

(2)线电极直径的选择:线电极直径d应根据工件加工的切缝宽窄、工件厚度及拐角尺寸大小等选择。

由图4-1可知,线电极直径与拐角半径的关系为d<2(R-£),即本零件的为d<2(-).所以选择标准18丝直径的钼丝。

机电毕业论文中走丝线切割加工处理方法与技巧

机电毕业论文中走丝线切割加工处理方法与技巧走丝线切割(Wire Electrical Discharge Machining,简称WEDM)是一种高精度、高效率的加工方法,常用于加工材料难以加工或形状复杂的工件。

本文将介绍走丝线切割加工的处理方法与技巧。

一、加工处理方法1.工件准备:在进行走丝线切割加工前,需要对工件进行准备。

首先,要选取适合走丝线切割加工的工件材料,通常可以选择硬度较高且导电性好的材料。

其次,要根据工件的形状和尺寸制作合适的夹具,以保证工件在加工过程中的稳定性和精度。

2.设定工艺参数:在进行走丝线切割加工前,需要设定合适的工艺参数,包括放电电压、放电电流、放电时间以及走丝速度等。

这些参数的选择应根据工件材料的硬度、加工要求的精度和表面质量等因素进行调整。

3.加工程序编写:根据工件的形状和加工要求,编写相应的加工程序。

加工程序主要包括设定工艺参数、路径规划和走丝停顿时间等内容。

路径规划是走丝线切割加工中的关键步骤,要根据工件的轮廓和内部结构进行精确的路径规划,以确保加工的准确性和效率。

4.加工过程控制:在加工过程中,需要对加工过程进行实时监控和控制。

可以通过观察放电痕迹、温度和电流等参数变化来判断加工过程中的状态,并根据需要进行相应的调整。

此外,还需要定期清洁和维护加工设备,以保证加工质量和设备的稳定性。

二、加工技巧1.选择合适的走丝线切割机:走丝线切割机的性能和精度对加工效果有着重要影响。

在选择走丝线切割机时,要根据加工要求和工件特点选取适合的设备。

如要求高精度加工的工件,可以选择具有高速度和高精度控制的走丝线切割机。

2.注意电极材料的选择:电极是走丝线切割加工中的关键因素,直接影响加工精度和效率。

选择合适的电极材料可以减少加工时的电极磨损,并提高加工质量。

常用的电极材料有铜、铜合金和钨合金等。

3.控制放电条件:放电条件的选择对加工结果有重要影响。

要根据工件的材料和要求进行放电参数的设定,如放电电压和放电电流等。

线切割加工工艺流程分析

丝 中韧 性 最 好 , 拉 强 度 高 , 合 这 次 零 件 加 工 的 需 求 , 此 一 抗 适 因

般 零 件 的加 工 选 择直 径 为 01 m 的 钼 丝 。 .8 m

四 、线 切 割 中 电极 丝 的 安 装

上 丝是加工前的必要准备, 是线切割加工的一道工艺 。 也

上 丝 时 把 电 极 丝 的 一端 固 定 在 储 丝 筒上 的螺 钉 上 进 行 绕 丝 。 绕

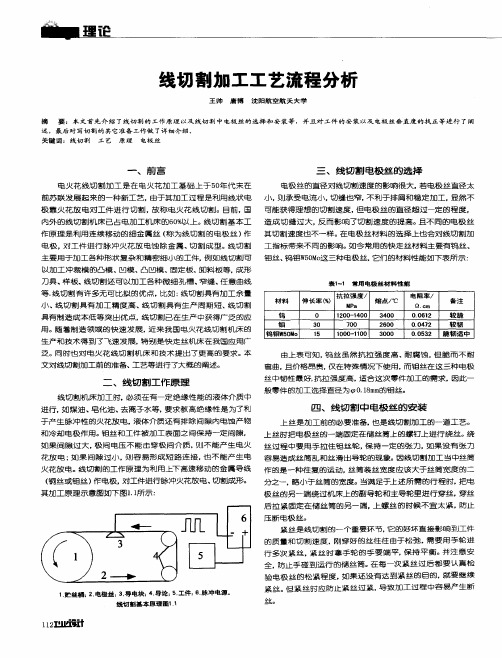

线切割加工工艺流程分析

王帅 唐博 沈 阳 航 空 航 天 大 学

摘 要 : 本 文 首 先 介 绍 了 线 切 割 的 工作 原 理 以及 线 切 割 中 电极 丝 的 选 择 和 安 装 等 , 并 且 对 工件 的 安 装 以及 电 极 丝 垂 直度 的 找 正 等 进 行 了 阐

述 , 最 后对 写 切割 的 其 它 准 备 工 作 做 了详 细 介 绍 。 关键 词 : 线 切 割 工艺 原理 电极 丝

作 原 理 是 利 用 连 续 移 动 的 细 金 属丝 ( 为 线 切 割 的 电极 丝 ) 称 作 其 切 割 速 度 也不 一样 。 电极 丝 材 料 的 选 择 上 也 会 对 线 切 割 加 在 电 极 , 工 件 进 行 脉 冲 火花 放 电 蚀 除 金 属 、 割 成 型 。 切 割 工 指 标 带来 不 同 的影 响 。 今 常用 的 快 走 丝 材 料主 要有 钨 丝 、 对 切 线 如

̄

O

10 -4 0 0 10 2

3O 40

00 1 .62

较 脆

钼 l5 M W Oo

3 0 1 5

70 O 10 -10 0 0 1O

2O 60 3O OO

OO 7 .4 2

毕业设计说明书—电火花线切割加工工艺设计及试验

电火花线切割加工工艺设计及试验专业:机械设计制造及其自动化学生:沙伟卫指导教师:朱永伟完成日期:2015.5.25扬州大学机械工程学院摘要阐述了电火花线切割加工设备的组成部分、功能、工作原理及操作方法。

论述了电火花线切割加工的基本原理。

通过工厂电火花线切割加工试验,熟悉其加工特性,掌握线切割加工工艺。

研究开发了能实现复杂曲面零件电火花线切割加工的加工工艺。

阐明了其加工原理、特点、组成及运动规律,并对各种主要硬件装置进行阐述和开发.从而拓宽了电火花线切割加工的工艺范围,从根本上解决了复杂曲面零件的加工难题,具有很强的应用和推广价值。

关键词:电火花加工,线切割加工,加工工艺,复杂型面AbstractThis paper expounds the parts, functions, working principle and operation method of the electrical discharge machining equipment.. The basic principle of EDM wire cutting is described.. Through the factory electrical discharge machining experiment, familiar with the machining characteristics, cutting process technology. The research and development of the machining process of the EDM wire for complex curved surface parts is developed.. To clarify the machining principle, characteristics, composition and the law of motion of the, and the main hardware device carries on the elaboration and development. So as to broaden the electric spark wire cutting machining range of, fundamentally solves the problem of machining complex curved surface parts, has strong application and popularization value.Key words: EDM, wire cutting, machining process, complex surface目录摘要 (I)第一章引言 (1)1.1 特种加工技术的概念及其意义 (1)1.2 特种加工技术的类别及其应用范围 (1)1.2.1 机械特种加工 (1)1.2.2 电气特种加工 (1)1.2.3 热特种加工 (2)1.2.4 化学特种加工 (2)1.3 特种加工技术现状及实际应用 (2)1.3.1 机械特种加工 (2)1.3.2 电气特种加工 (2)1.3.3 热特种加工 (2)1.3.4 化学特种加工 (3)1.4 电火花线切割加工的发展及现状 (3)1.4.1 电火花线切割加工技术的发展趋势与工艺进展 (3)第二章电火花线切割加工的机理及应用 (7)2.1 电火花线切割加工基本原理 (7)2.1.1 低速走丝线切割加工基本原理 (8)2.1.2 高速走丝线切割加工基本原理 (9)2.2 电火花线切割加工物理过程 (10)2.3 电火花线切割加工的特点 (15)2.3.1电火花线切割加工与电火花成形加工的特性比较 (15)2.4 电火花线切割加工的局限性 (17)2.5 电火花线切割加工的应用 (17)2.6电火花线切割加工工艺及机床 (18)2.7本章小节 (25)第三章电火花加工实验设备 (26)3.1 机床传动系统 (27)3.1.1工作台的传动路线 (27)3.1.2运丝部件的传动路线 (28)3.1.3线架 (28)3.2 机床搬运和安装 (29)3.3机床操作和调整 (29)3.3.1提前准备工作 (29)3.3.2工作台调整 (30)3.3.3调整线架 (30)3.3.4钼丝绕装 (30)3.3.5.工件装夹 (31)3.3.6.机床操作步骤 (31)3.3.7机床的维护与故障的排除 (32)3.4机床控制系统 (33)3.4.1操作面板 (33)3.4本章小结 (36)第四章加工试验及分析 (37)4.1试验方式 (37)4.2试验设备 (37)4.3试验过程 (37)4.4实验记录: (37)4.5试验结论 (49)4.5.1电参数的影响 (51)4.5.2合理选择电参数 (52)4.6电火花线切割制作电极工具头 (53)4.6.1电火花线切割技术加工微凸起工具电极 (53)4.3本章小结 (56)第五章试验总结结论体会及展望 (57)5.1实验总结 (57)5.2体会 (58)5.3前景 (59)5.4本章小节 (59)致谢 (60)参考文献 (61)附录 (62)第一章引言1.1 特种加工技术的概念及其意义特种加工是一种利用化学能、电能、声能、机械能以及光能和热对金属或非金属材料进行加工的方法。

线切割实验报告总结(3篇)

第1篇一、实验背景线切割加工技术是一种高精度、高效率的金属加工方法,广泛应用于航空航天、模具制造、精密仪器等领域。

本次实验旨在使学生了解数控线切割机床的加工原理、特点、应用,以及编程方法和格式,掌握数控线切割机床的操作方法,提高学生的实际操作能力。

二、实验目的1. 了解数控线切割机床加工的原理、特点和应用。

2. 掌握数控线切割机床的编程方法和格式。

3. 熟悉数控线切割机床的操作方法。

4. 学会根据工件材料、形状和加工要求选择合适的加工参数。

三、实验原理线切割加工的基本原理是利用一根运动着的金属丝(钼丝或黄铜丝)作为工具电极,在金属丝与工件间施加脉冲电流,产生放电腐蚀,对工件进行切割加工。

加工过程中,工件接高频脉冲电源的正极,电极丝接负极,即采用正极性加工。

电极丝缠绕在储丝筒上,电机带动储丝筒运动,使电极丝不断地进入和离开放电区域。

电极丝与工件之间浇注工作液介质,当电频脉冲电源通电后,随着工作液的电离、击穿,形成放电通道,电子高速奔向正极,正离子奔向负极,电能转变为动能,粒子间的相互撞击以及粒子与电极材料的撞击,又将动能转变为热能。

在放电通道内,正极和负极表面分别成为瞬时热源,达到很高的温度,使工作液介质汽化、热裂分解、金属材料熔化、沸腾、汽化。

在热膨胀、局部微爆炸、电动力、液体动力等综合作用下,蚀除下来的金属微粒随着电极丝和移动的工作液的冲洗而被抛出放电区,于是在金属表面形成凹坑。

四、实验过程1. 熟悉数控线切割机床的结构和功能,了解机床的各个组成部分及其作用。

2. 根据工件材料、形状和加工要求,选择合适的加工参数,如间隙补偿量、加工电流大小、脉冲宽度等。

3. 编写数控线切割机床的加工程序,包括工件坐标、切割路径、加工参数等。

4. 上机操作,启动数控线切割机床,进行实际加工。

5. 观察加工过程,分析加工效果,调整加工参数,直至达到预期效果。

五、实验结果与分析1. 通过本次实验,使学生掌握了数控线切割机床的加工原理、特点、应用,以及编程方法和格式。

电火花线切割毕业论文

电火花线切割毕业论文电火花线切割,也称为电火花加工,是一种特殊的金属切割技术,可以在硬度高、热处理后的材料上进行加工。

电火花线切割的工作原理是利用电极丝经过工件表面时产生的离子化气体放电作用,将工件表面切割成形状和尺寸符合要求的形状。

本文将从电火花线切割的工作原理、加工参数、应用领域和发展趋势等几个方面进行讨论,旨在说明该技术的特点及未来的发展方向。

一、工作原理电火花线切割技术的主要特点是采用了喷水式的电极丝作为切割工具,通过高频放电产生高温等离子体,在局部区域将工件材料分解和蒸发,从而实现对工件的切割加工。

其工作原理如下所述:(1)放电原理通过高频电压放电的方式,在电极丝与工件表面之间产生一个弱化电弧,引发气体离子化和局部区域加热。

随着电极丝向下移动,电弧和气体等离子体也随之向下延伸,逐渐形成一条形状沿着工件表面进行切割加工。

(2)工作流程由计算机控制放电电路,根据加工要求制定相应的切割程序和加工参数,通过高频电压产生放电信号,控制导电体与工件表面间的闪电放电,使电极丝和工件表面间产生高温的离子化气体,并将材料蒸发和分解,使材料形成一条形状实现切割加工。

二、加工参数电火花线切割加工具有高速、精度高、加工表面光洁度好等特点,其加工参数的控制对于切割质量的影响较大。

下面从荧光干涉仪、电极和工作气压等方面探讨其主要加工参数的控制。

(1)荧光干涉仪放电电压电火花线切割加工中,荧光干涉仪放电电压是影响加工效果的重要参数之一。

要注意荧光干涉仪放电电压不要过高和过低,否则都会影响加工质量。

荧光干涉仪放电电压过高,容易导致放电电极和工件表面局部区域产生过高的电弧和气体等离子体,从而使工作表面烧伤;荧光干涉仪放电电压过低,则影响电弧强度,加工效果不佳。

(2)电极丝直径电极丝直径会影响加工的精度和表面质量。

直径过小,精度低,表面粗糙,过大则会导致切割区域变宽。

因此,根据加工零件的要求和材料性质来选择合适的电极直径。

线切割机毕业论文

线切割机毕业论文导读:就爱阅读网友为您分享以下“线切割机毕业论文”的资讯,希望对您有所帮助,感谢您对的支持! 2.3.3 线切割加工的应用1.广泛应用于加工各种冲模。

2.可以加工微细异形孔、窄缝和复杂形状的工件3.加工样板和成型刀具。

4.加工粉末冶金模、镶拼型腔模、拉丝模、波纹板成型模5.加工硬质材料、切割薄片,切割贵重金属材料。

6.加工凸轮,特殊的齿轮。

7.适合于小批量、多品种零件的加工,减少模具制作费用,缩短生产周期。

2.3.4 线切割放电加工基本原理线切割放电加工以铜线作为工具电极﹐在铜线与铜﹑钢或超硬合金等被加工物材料之间施加60~300V的脉冲电压﹐并保持5~50um间隙﹐间隙中充满煤油﹑纯水等绝缘介质﹐使电极与被加工物之间发生火花放电﹐并彼此被消耗﹑腐蚀.在工件表面上电蚀出无数的小坑﹐通过NC控制的监测和管控﹐伺服机构执行﹐使这种放电现象均匀一致﹐从而达到加工物被加工﹐使之成为合乎要求之尺寸大小及形状精度的产品.2.3.5 电火花加工的物理原理为了在2个电极之间产生电火花,这2个电极之间的电压必须高于间隙(电极-工件之间)击穿电压取决于:1) 电极和工件之间的距离2) 电介液的绝缘能力(水质比电阻)3) 间隙的污染状况(腐蚀废物)放电首先在电场最强的点发生,这是个复杂的过程;自由正离子和电子在场中积累,很快形成一个被电离的导电通道;在这个阶段,两板间形成电流。

导致粒子间发生无数次碰撞,形成一个等离子区,并很快升高到8000到12000度的高温,在两导体表面瞬间熔化一些材料,同时,由于电极和电介液的汽化,形成一个气泡,并且它的压力规则上升直到非常高;然后电流中断,温度突然降,引起气泡内向爆炸,产生的动力把溶化的物质抛出弹坑,然后被腐蚀的材料在电介液中重新凝结成小的球体,并被电介液排走;对于电极及工件腐蚀对不对称的问题,主要取决于电极热传导性,材料的熔点,持续时间以及放电密度,发生在电极上称作损耗,发生在工件上称作去除材。

课题23 数控线切割加工工艺

加工凹角时:R凹角≥d/2+δ;加工尖角时:R尖角 =R凹角-△= d/2+δ-△, △为凸、凹模配合间隙。同 理,加工窄缝时, H窄缝宽度≥d+δ×2。

2.表面粗糙度和加工精度分析

线切割加工表面是由无数的小坑和凸起组成的,粗细 较均匀,特别有利于保存润滑油,而机械加工表面则存在 切削或磨削刀痕并具有方向性。在相同表面粗糙度的情况 下,其耐磨性比机械加工的表面好。因此,采用线切割加 工时,工件表面粗糙度的要求可以较机械加工法减低半级 到一级。此外,如果线切割加工的表面粗糙度等级提高一 级,则切割速度将大幅度下降。所以,图纸中要合理给定 表面粗糙度。线切割加工所能达到的最好粗糙度是有限的, 若无特殊需要,对表面粗糙度的要求不能太高。同样,加 工精度的给定也要合理,目前,绝大多数数控线切割机床 的脉冲当量一般为每步0.001mm,由于工作台传动精 度所限,加上走丝系统和其他方面的影响,切割加工精度 一般为6级左右,如果加工精度要求很高,是难于实现的。

二)工艺准备

工艺准备主要包括电极丝准备、工件准备和工作液配制。 1.电极丝准备 (1)电极丝材料选择

二、讲解

资料一 数控线切割机床简介 1、数控线切割机床的基本工作原理 电火花线切割加工是在电火花加工基础上发展起来钼合金丝等)靠火花放电对工件进行切割,故称为电火 花线切割。电火花线切割加工机床的运动由数控装置控 制时,称为数控线切割加工。

数控线切割机床的基本工作原理如图7-2所示,是利 用移动的细金属线(钼丝)作为工具电极(接脉冲电源负 电极),被切割的工件为工件电极(接脉冲电源正电极)。 在加工中,工具电极和工件电极之间加上脉冲电压,并且 由工作液循环装置供给具有一定绝缘性能的工作液(图中 未画出),当工具电极与工件电极的距离小到一定程度时, 在脉冲电压的作用下,工作液被击穿,工具电极与工件电 极之间形成瞬时放电通道,产生瞬时高温,使金属局部熔 化甚至气化而被蚀除下来,若工件在数控装置控制下(工 作台)相对电极丝按预定的轨迹进行运动,就能切割出所 需要的形状。由于贮丝筒带动钼丝作正、反交替的高速移 动,所以钼丝基本上不被蚀除,可使用较长时间。

关于模具加工或线割加工的毕业综合实践报告总结-概述说明以及解释

关于模具加工或线割加工的毕业综合实践报告总结-概述说明以及解释1.引言1.1 概述概述模具加工和线切割加工是机械加工领域中常见的加工方法,是制造业中不可或缺的重要工艺。

模具加工是指通过模具将原料加工成所需形状和尺寸的工件的加工方法,而线切割加工是利用电火花放电线切割机进行切割加工。

本报告将就这两种加工方法进行综合实践报告,总结其要点和经验,以期能够为相关学习者和从业人员提供一定的参考和指导。

1.2 文章结构本文主要分为引言、正文和结论三部分。

在引言部分,首先对模具加工和线割加工的概念进行简要概述,介绍本文所要讨论的主题。

然后,阐明文章的结构安排,即各部分的内容和逻辑关系。

最后,明确研究的目的,为读者提供全面的阅读指导。

在正文部分,分为模具加工和线割加工两个主要部分。

对于模具加工,重点讨论了两个要点,分别进行详细分析和讨论。

而对于线割加工,同样也包含了两个要点,也会进行深入研究和总结。

通过对这两个加工方法的要点进行比较与对比,展现它们的特点和优劣势,为读者提供了更加全面的认识和理解。

最后在结论部分,对模具加工和线割加工分别进行总结,提出自己的见解和建议。

通过总结和归纳,得出对这两种加工方法的认识和评价,为读者提供了明确的结论和思路。

同时也可以展望未来的研究方向和发展趋势,以期为相关领域的学术和实践工作提供一定的参考和借鉴。

1.3 目的本综合实践报告的主要目的是通过对模具加工和线割加工的实际操作和学习,总结和归纳相关知识和经验,加深对这两种加工方式的理解和掌握。

同时,通过实践的过程,培养学生的动手能力、实践能力和解决问题的能力,提高学生对模具加工和线割加工相关技术的应用能力和创新能力。

通过本实践报告的撰写,旨在为毕业生提供一个展示自己所学知识和技能的机会,帮助他们更好地梳理和总结所学内容,为今后的就业和工作打下坚实的基础。

2.正文2.1 模具加工要点1:在模具加工中,首先需要明确材料的选择。

不同材料的性能和特点决定了模具的使用寿命和加工效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目

线切割加工工艺分析

学生姓名

系(部)机械工程系

专业机械制造及其自动化指导教师

摘要

本论文是围绕线切割加工工艺来讲述的,首先简单的介绍了线切割加工,线切割加工作为一门特殊的加工方法,具有加工精度高、速度快、操作控制简便以及方便地加工复杂零件等特点,是机床数控技术的重要应用领域之一。

文中描述了线切割加工的整个过程:(1)分析图样,明确加工要求;(2)对工件已加工表面进行分析,确定工艺基准;(3)根据工艺基准选择定位方法;(4)根据分析结果,合理选择切割路线和加工速度。

并且针对加工生产过程中的常见问题,分析原因,问题主要出现在工件的装夹,切割路线的选择,电极丝的松紧和电脉冲的选择上。

总结前人的经验,并制定合理的解决措施。

由于线切割加工往往是最后一道工序,如果发生变形将造成难以弥补的损失。

所以在制定线切割加工工艺时必须慎之又慎。

关键词:

电极丝、数控技术、线切割加工

Abstract

This paper is about the process of cutting processing, first introduced simply wire-cutting processing, wire-cutting processing as a special processing method, has the processing speed, high precision, simple and convenient operation control processing complex components etc, nc technique is one of important applications. The paper describes the whole process of wire-cutting processing (1) analysis, clear pattern processing requirements, (2) the surface of workpiece machining, the paper analyzes technology standards, (3) according to the technical standards selection method, According to the results of analysis (4), the reasonable choice of cutting line and processing speed. In the process of production and processing of common problems, the paper analyzes the main problems in clamping workpiece, cutting line, the choice of electrode wire on the choice of firmness and electrical impulses. Summarize the experience, and formulate measures. Because wire-cutting processing is often last procedure, if the deformation will cause irreparable damage. So in wire-cutting processing process must be formulated.

Keywords:

Wire electrode, CNC technology, wire-cutting processing

目录

前言 (1)

第一章初识电火花线切割 (2)

第一节电火花线切割的行业归属 (2)

第二节电火花线切割的工作原理 (2)

第三节电火花线切割加工分类及其控制方式 (3)

第四节控制介质 (3)

第五节电火花线切割的加工工艺 (3)

第二章电火花线切割工艺分析 (4)

第一节工艺分析及切割路线的确定 (4)

第二节加工速度分析 (6)

第三节电极丝的选择及使用方法 (7)

第四节线切割的控制过程 (10)

一、工件(零件)的平移控制 (10)

二、走丝系统的功能 (10)

三、高频电源的选择 (10)

四、自适应控制 (11)

第五节脉冲电源对线切割的影响 (12)

第六节加工表面粗糙度的影响因素及非电参数的影响 (12)

第三章电火花线切割工艺的改进 (13)

第一节对图样进行分析和审核 (13)

第二节装丝技巧 (13)

第三节改进切割方法 (14)。