对刀仪说明书

对刀仪使用说明

美徳龍美徳龍對刀儀使用說明對刀儀使用說明1. 概要美得龍所生產對刀儀是加工中心機專用對刀儀,對刀儀輸出開關量信號由數控系統接收信號再由程式控制執行刀具長度設定、刀具磨耗檢測、刀具破損折斷檢測,在沒有震動誤動作情況下,按照額定電壓電流及規定速度內,可以對機器熱變形做補正。

2. 構造 尺寸及主要規格請參照對刀儀圖紙。

3. 特別注意事項對刀速度請控制在50~200mm/min 。

使用環境溫度範圍0℃~80℃。

電壓請控制在DC24V ,電流在20mA 以下。

4. 安裝注意事項(1) 機械關係1) 請盡量安裝在工作台上鐵屑比較少的位置。

2) 請正確安裝對刀儀後再使用。

立式安裝改成臥式安裝需注意動作部分鐵屑堆積,以免發生故障。

3)安裝支架時請注意支架剛性,以免發生熱變形。

(2) 電器關係1)請必須在額定電源範圍內使用。

2)機械本體有接地保護或屏蔽的請將對刀儀安裝在附近。

3)電源線抗拉力在30N(3Kgf)以下,電源線彎曲半徑為R7,保護管彎曲半徑為R25。

(3) 氣源關係請使用正確氣管接頭,防止氣管爆裂。

5. 使用上注意事項(1) 對刀儀對刀儀對刀方式對刀方式1)刀具與對刀儀接觸面必須垂直,並且測量時需垂直向下與接觸面接觸。

2)接觸時不可以超過對刀儀行程,否則會造成對刀儀或刀具損壞。

3)對刀時速度與機械電氣影響速度有關,所以請依照我公司所指定內速度設定,為了確保對刀時重覆精度,我公司推薦對刀速度50~200mm/min 。

4)當使用手按壓對刀儀時,請不要立即放手,以免損壞對刀儀內 部機械接點結構。

5)當刀具和對刀儀接觸對刀結束時,必須垂直提刀離開接觸面,不 可橫向移動,因橫向移動會損壞對刀儀接觸面,而導致精度不良。

(2) 接觸面接觸面清掃清掃接觸面吹氣吹不到或除不掉的鐵屑和切削油等,請經常清掃保持對刀面清潔。

6. 維修事項(1) 吹氣管吹氣管交換交換吹氣管連接螺絲材質比其它部位脆弱,是為了防止刀具或大塊鐵屑在過負荷情況下碰到吹氣管先折斷連接螺絲,起到保護對刀儀的其它部位。

宝元接对刀仪说明

宝元接对刀仪根据用户的反馈,特别编辑了对刀仪接宝元系统的说明一:硬件准备与识别1:对刀仪一个。

(通常用常闭的,不过宝元系统改常开常闭比较方便,如果实在没常闭的常开也一样使用。

)2:弄清楚对刀仪每根线的定义。

(一般由这几个定义组成:对刀信号,过行程保护信号,对刀信号输入端,过行程保护信号输入端,24V,0V)3:找到宝元系统对刀信号输入端口,宝元系统对于对刀仪端口是专用的端口。

这点比新代系统做的好一点。

一般在显示屏背面,一个标有SH1或(L-IN1)的接线端口。

如下图:4:找到上图报警接口OT1和OT2,把上面的跳线卸掉。

然后这两个接口分别接对刀仪过行程保护的两条线即可。

(这是在机床没有写对刀过行程保护PLC接口时的最简单有效的接法。

)5:以上四点都完成了,开始对刀仪信号线与宝元系统连接。

如下图:二:以上硬件准备就绪后接下来是参数设置和对刀程序的设置了。

1:对刀命令的设置如下图:上图是设定对刀变数的G码和M码。

一般G码为36,M码为06.2:设定对刀信号的常开或常闭极性,如下图:上图是对刀信号点的常开和常闭设定,NC表示常闭,NO表示常开。

3:设定对刀信号输入点的接口,是1口还是2口。

如下图:上图是接口设定窗口。

宝元对刀信号口提供了两个,可以任意选择1或者2接口。

4:对刀宏程序的导入和编辑。

上图为对刀宏程序显示窗口,宝元一般为O9004和O9010两个。

一个设定落差用,一个对刀用。

在宏程序里面可以修改对刀速度,对刀次数,对刀吹气的时间。

一般更换对刀仪不需要宏程序,如果是新装对刀仪就需要宏程序。

如果需要可以加我个人微信号(szzww314)获取下载地址。

5:开启是否使用对刀仪功能,如下图:上图是开启对刀仪是否使用的功能和对刀报警功能。

三:以上为宝元系统安装对刀仪到参数设定的全部图文内容,如果感觉还是不是很详细。

可以关注我们的微信公众号:qq28336389(国雕数控维修)。

里面有更多详细的内容可分享朋友圈。

激光对刀仪说明书

激光对刀仪实物展示

激光对刀仪概述

LaserControl NT激光对刀仪是专为机床内部极端工作环境设计的高品质刀具测量系统,拥有专利。基于针对污染物和切削液的完善防护,坚固耐用的机械设计,以及内置的智能化NT电子系统,LaserConotrol NT在多种应用中表现出了广泛的可靠性和精度。 Micro Compact NT 和 Nano NT 是 LaserControl 系列的整体式版本,用于在数控机床上进行刀具测量与破损监控。整体式系统 Nano NT 将外形尺寸压缩到极致,为小型机床的精密加工而特别设计。标准的LaserControl NT 测量循环对上述两种系统均适用。

激光对刀仪其他软件选项

ToolTipControl (刀尖测量)快速测量车刀和精镗刀对整个刀刃进行可靠的磨损监控可靠的监控金刚石刀具和CBN刀具内置于机床NC的刀具设定,自动更新刀具数据

激光对刀仪污染防护系统

● 数控机床内的激光测量系统必须能稳定可靠地工作。● 针对机床内的恶劣工作环境,所有Blum激光刀具测量系统都拥有完美的防护设计。● 切削加工时,光学部件由机械快门密封,与恶劣环境相隔绝。● 快门由气动操作,确保100%可靠性。● 快门开启时,瞬间的气流可清洁快门出口,排出堆积在出口处的污染物和切屑。● 快门仅在短暂的测量过程中开启,此时内部的正压气体可为光学部件提供额外的保护● Blum在机内光学测量领域拥有超过20年经验,● 快门式的防护机构正是基于这些经验的产物。简单地概括,即“刮风下雨,切记关窗”● 为基本实现激光系统的免维护, Blum气动单元和快门机构结合使用是唯一的解决方案● 此外,Blum激光系统只需要很少的压缩空气消耗,用户得以长期有效地节约电能,保护环境

激光对刀仪其他软件选项

卓勒450对刀仪使用说明书

卓勒450对刀仪使用说明书1. 简介卓勒450对刀仪是一种用于机械加工行业的精密测量工具。

它可以帮助用户快速、准确地检测刀具直径、长度和偏心度等参数,以确保加工质量和效率。

本使用说明书将详细介绍卓勒450对刀仪的功能、操作方法和注意事项。

2. 功能特点•利用激光技术进行非接触式测量,避免了传统接触式测量中可能引起的误差。

•可以测量不同类型的刀具,包括铣刀、钻头、螺纹刀等。

•支持多种单位显示,如毫米、英寸等。

•具备数据存储功能,可以保存多组测量结果并进行比较分析。

3. 使用步骤步骤一:准备工作1.将卓勒450对刀仪放置在平稳的工作台面上,并连接电源线到适配器插座。

2.打开电源开关,待显示屏亮起后即可开始操作。

步骤二:选择测量模式1.在主界面上选择“测量模式”选项,进入测量模式选择界面。

2.根据需要选择相应的测量模式,如直径测量、长度测量或偏心度测量等。

步骤三:进行刀具对刀1.将待测刀具安装在卓勒450对刀仪的夹持装置上,并固定好。

2.调整夹持装置,使刀具与激光传感器垂直对齐。

3.按下“开始测量”按钮,卓勒450对刀仪将自动进行测量并显示结果。

步骤四:保存和分析数据1.在测量完成后,可以选择将数据保存到内部存储器或外部存储设备中。

2.通过连接计算机或移动存储设备,可以将数据导出到其他软件进行进一步分析和处理。

4. 注意事项•在使用前,请确保卓勒450对刀仪处于稳定状态,并检查激光传感器是否正常工作。

•使用过程中,请注意保护眼睛免受激光辐射的伤害。

•避免将卓勒450对刀仪放置在有振动、湿度较高或温度过低的环境中。

•定期对卓勒450对刀仪进行维护和校准,以确保其测量精度和稳定性。

•遵循相关安全操作规程,避免在运行状态下操作卓勒450对刀仪。

5. 技术支持与售后服务如果您在使用卓勒450对刀仪过程中遇到任何问题或需要技术支持,请联系我们的客服中心,我们将竭诚为您提供帮助。

•客服热线:400-123-4567•客服邮箱:*********************•客服工作时间:周一至周五,9:00-18:006. 常见问题解答Q1:如何校准卓勒450对刀仪?A1:请参考附带的校准手册进行操作。

01_对刀仪 DTS200使用手册

对刀仪使用说明书(DTS-200 )1.概要DTS-200系列是数控加工中心、钻攻机专用对刀仪..对刀仪输出开关量信号由数控系统接收信号再由程控制执行刀具长度设定,刀具磨损检测,刀具破损折断检测.2.构造,尺寸及主要规格请另外参照对刀仪结构图.3.安装上注意事项⑴机械关系1 请尽量安装在工作台上铁屑比较少的地方.2 请正确安装对刀仪后再使用.3 建议安装在水平度比较好的座子上,确保对刀仪的水平度.(对刀仪的底座和座子可通过 M4 的内六角螺丝安装,座子的安装螺孔尺寸见结构图)⑵电气关系1请务必在额定电源范围内使用.2机械本体有接地保护或屏蔽的请将对刀仪安装在附近.3 电源及信号线的抗拉力在 20N(2Kg)以下,电源的曲率半径为R7.⑶气源关系请使用气管接头,气管的外径为直径4mm,内径为直径2.5mm.注意:吹气孔直径1mm 有1个,所以请使用最小直径2mm 以上的气管.4.使用上的注意事项⑴对刀仪的对刀方式(见图1-1)1刀具与对刀仪接触面务必垂直,并且垂直向下与接触面接触.2接触时不能超过对刀仪的行程,否则对刀仪和刀具会有损坏.(行程为 5.5mm)3 对刀的速度与机械的电气响应速度有关系,所以请设定指定内的速度.为了确保对刀精确,我们推荐对刀速度为 50~200mm/min,对刀仪重复精度0.0005mm(机械控制系统的响应速度 0.5m/sec以上).4当一用手接触对刀仪接触面时请不要立即放开,以免损坏对刀仪的内部结构.5当刀具和对刀仪接触对刀结束后,必须垂直提刀离开接触面,不可横向移动,如果横向移动会损坏对刀仪.图1-1⑵接触面的清扫接触面上吹气吹不到的地方或吹不掉的铁屑和切削油等,请注意清扫一下.⑶对刀仪输出信号的确认方法对刀信号:接点构造常开(NO).过行程信号:接点结构常闭(NC)6.对刀仪电气接线图5.特别注意事项●对刀刀具直径请控制在直径20mm 以下.●对刀速度请控制在50-200mm/min 以下.●请不要用力按压对刀仪头部.●请正常使用吹气装置.●使用环境温度范围-25ºC~70ºC.●电压请控制在DC10-30V,电流在20mA 以下.(4)对刀仪底座安装孔尺寸图A高电平信号有效输出方式:B 低电平信号有效输出方式:。

对刀仪程式说明书

对刀仪程式说明书MidaLathe Touch Probe SystemsSOFTWARE MANUAL FOR TOOLON LATHE MEASUREMENT Copyright ? 2006 All rights reservedManual Code: D310A4AG01Developed for F ANUC controls andF ANUC c ompatible controls."31044MarpossCopyright ? 2006 by: MarpossThe Marposs supply consists of an IT support containing the software and relative documentation (referred to below as “the Product”).The Product was developed for users with knowledge and skills in the use of software applications for machine tools, referred to below as “the User”. The Product is protected by Marposs copyright. The company reserves the right to make any changes considered necessary to any part of the Product in order to improve it. Marposs also reserves all rights relative to the Product with reference to modifications and processing on board the CNC or other data processing systems, as well as withreference to any form of transmis-sion and reproduction. Transmission and reproduction are only allowed after obtaining express authorization to use the Product on multiple units. Any persons breaching the above conditions will be prosecuted.The measuring cycles are programmed for the acquisition/processing of measuring data generated by Marposs contact or laser probing systems. The cycles can be adjusted to specific application requirements directly on board the machine. The User must:1.check that the parameters used in the cycles are compatible with the other machine functions;2.check that the parameters are not changed or overwritten during execution of machine programs, causing malfunctions or dangerous situations;3.not change the conditions for use of the cycles by changing the CNC operating modes.The Product has been thoroughly tested. However, Marposs shall not be liable for the completeness and accuracy of data. When using the Product for the first time, the User must test the Product block by block, to confirm that it conforms for the specific application. After start up, the User must record the parameters and addresses substituted and any changes made, indicating the changes in the documentation. The software must be considered a semi-finished product to be integrated in the machine tool design, and as such Marposs cannot be held responsible for any damage to the machine resulting from:1.incorrect use of the Product or programming errors2.Product changes or application faultsInstallation in the machine CNC implies acceptance of the above conditions and acknowledgement of the possibleexclusion of the warranty in the event of damage.Mida Lathe Touch Probe Systems Do to the growing popularity of “On Machine Probing”Marposs S.p.A. has developed a new software package for their mida machine tool probe systems. This new andinnovative software package was designed to help facilitate the use of mida probe systems on a wide variety of lathe applications.4MarpossCONTENTSTool Setting Features .................................................................................5Tool Setting: Getting Started Check List .....................................................6Tool Probe Calibration Program .................................................................7Tool setting System Setup..........................................................................9Tool Setting Orientations ...........................................................................10Semi - Automatic Tool Measurement Program (12)Alarm Messages List Variable MapMida Lathe Touch Probe Systems T ool Setting Software FeaturesProbe positioning movement is checked. If a collision occurs during protected positioning a flag is set and later checked at the beginning of the measuring macro. Input variables are checked for correctness of value and whether a required input is not programmed.Any modal info that may need to be restored after a macro is completed is stored. Minimizes programmer input with appropriate defaults. Optional and default inputs are enclosed in brackets throughout the manual.All tool motion is controlled by tool setting macros.Calibration Capability.Every measuring macro has the following functions:Programmed tool offset change limit.Checks for valid calibration data.Multiple contacts made to assure repeatability.Tool compensation.Alarm messages.Restore modal data.Return to start point.56MarpossLoad probing software from Marposs installation disk to the CNCcontrol.FILENAME IS: O9_ _ _ .pbf ?For lathe tool setting cycles (REQUIRES 8KB OF MEMORY)Check your tool setting probe to see it is setup properly and in workingorder. Check your installation records and documentation for probe activation method.?Turret probe test. This test assumes you have purchased an hardwired tool setting probe.Call any tool into cutting position. e.g. T0101Check that the tool probe is properly aligned with themachines axes.?If necessary issue the M-code(s) that activate the probe.?From MDI enter the following block. G31 U-20. F5.?The probe should move 20mm if functioning properly.Repeat the above MDI step and deflect the stylus during the 1" move. The probe should stop when deflected if functioning properly.If probe is not functioning properly consult Marposs personnel for technical support.For High Frequency systems only!Make sure your High Frequency transmitter and receiver are properly aligned. The maximum separated distance between transmitter and receiver is 3mm gap. The maximum misalignment between centerline is 2mm. Both transmitter and receiver must be aligned parallel to each other. Any misalignment out of these specifications can cause unexpected results.From MDI enter the following block. G31 U-20. F5.?The probe should move 20mm if functioning properly.Repeat the above MDI step and deflect the stylus during the 20mm move.The probe should stop when deflected if function ing properly.?If probe is not functioning properly consult Marposs personnel for technical support.STEP 1STEP 2Tool Setting: Getting started check listMida Lathe Touch Probe SystemsTool Setting Probe CalibrationSee “Tool Probe Calibration And Automatic Tool Measure”program on page 7 of this manual.STEP 4Tipo di misura.A) # 506 = 0# 507 = 078MarpossT ool Probe Calibration And Automatic T ool Measure ProgramThis program maybe used to datum the position of each of the four sides of the cube stylus.This probram is used to measure X and Z tool length offsets.MANDATORY INPUTSUSER OPTIONAL INPUTS[C] = the offset change limit. (default is 0.01" (0.254 mm))[X] = tool length to the edge of the tool in the X axis, in addition to the active tooloffset or the offset specified by the "T" code. This input is not required if the value of the tool length in the offset table for the X axis represents the whole length of the tool.[Z] = tool length to the edge of the tool in the Z axis, in addition to the active tool offset or the offset specified by the "T" code. This input is notrequired if the value of the tool length in the offset table for the Z axis represents the whole length of the tool.[R] = the tool nose radius to provide positioning around the stylus. If variables is vacant the default value is zero.Mida Lathe Touch Probe SystemsBEFORE USING THIS CYCLE:WHEN D ATUMING:1)Precede the Datum and Calibration subroutine call with the command to load areference tool of known length in both the X and Z axes. The known length in the X and Z axes must be entered into the geometry offset registers for this tool or the X and Z variables.2)#502 ...machine p osition o f X+ s ide o f t he s tylus. p reset w ithin 0.01" o r .254 m m.#503 ...machine p osition o f X- s ide o f t he s tylus. p reset w ithin 0.01" o r .254 m m.#504 ...machine p osition o f t he Z+ s ide o f t he s tylus. p reset w ithin 0.01" o r .254 m m#505 ...machine p osition o f t he Z- s ide o f t he s tylus. p reset w ithin 0.01" o r .254 m m3)Program a subroutine call for each side of the stylus to be calibrated. The G65 sub-routine call line must be preceded by a call to load the correct tool and geometry offset.WHEN D ATUMING1)When measuring: 502-505 must have been set by a previous datum cycle.2)Make sure that all tooling in the setup has either valid geometry offsets obtained byprevious probing or by manually measuring and enteringinto the proper geometry offsets. Geometry offsets are actual X and Z lengths of the tools.3)Program a subroutine call for each tool to be measured including entering the toolorientation number (variable ‘S’). The G65 sub-routine call line must be preceded by a call to load the correct tool and geometry offset.OUTPUT:910Mida Lathe Touch Probe Systems T ool Setting Orientations11Marposs1213MidaLathe Touch Probe SystemsSemi Automatic T ool Measurement ProgramThis program automatically updates the X and/or Z axes tool geometry offsets for each tool measured.MANDATORY INPUTSUSER OPTIONAL INPUTS[A] = selects the calibration or tool measurement cycle.If A is not 1. or is omitted the tool measurement cycle is selected by default.A = 1. --- the calibration cycle is selected.MarpossHOW TO USE THIS CYCLE:Manually position the tool to the probe stylus side you wish to use to measure. Program a subroutine (either in edit or MDI mode) to measure the selected tool. Include entering the axis and an incremental amount to touch the tool to the probe stylus.WHEN CALIBRATING:502 - 504 are set automatically“T” must be programmedUse a qualified tool to calibrateThe X and Z tool offsets for the qualified tool must be stored in the offset location identi fied by the “T” input.Where calibration is used the “T” code must contain the actual accurate tool geometry.WHEN MEASURING:The tool offset identified by the “T” input will be automatically updated. EXAMPLE:G65 P9016 T3. A1. X-20.Calibrate X+ side of cube using tool offset 3 as a qualified dimension.G65 P9016 T4 X-20.Attempts to measure tool by moving X-20. mm. If succesfull tool offset 4 is modified.14Mida Lathe Touch Probe Systems Appendix15MarpossAlarm Messages List16Mida Lathe Touch Probe Systems Variable map 17."31044Printed in Italy。

Fanuc机床TS27R对刀仪安装调试说明

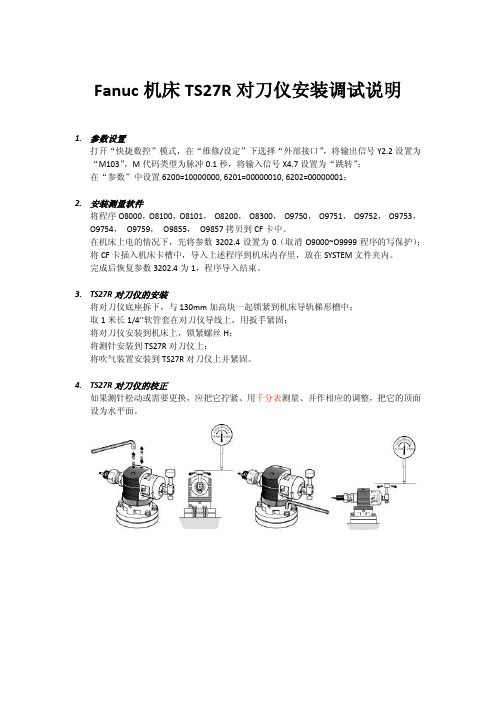

Fanuc机床TS27R对刀仪安装调试说明1.参数设置打开“快捷数控”模式,在“维修/设定”下选择“外部接口”,将输出信号Y2.2设置为“M103”,M代码类型为脉冲0.1秒,将输入信号X4.7设置为“跳转”;在“参数”中设置6200=10000000, 6201=00000010, 6202=00000001;2.安装测量软件将程序O8000,O8100,O8101,O8200,O8300,O9750,O9751,O9752,O9753,O9754,O9759,O9855,O9857拷贝到CF卡中。

在机床上电的情况下,先将参数3202.4设置为0(取消O9000~O9999程序的写保护);将CF卡插入机床卡槽中,导入上述程序到机床内存里,放在SYSTEM文件夹内。

完成后恢复参数3202.4为1,程序导入结束。

3.TS27R对刀仪的安装将对刀仪底座拆下,与130mm加高块一起锁紧到机床导轨梯形槽中;取1米长1/4’’软管套在对刀仪导线上,用扳手紧固;将对刀仪安装到机床上,锁紧螺丝H;将测针安装到TS27R对刀仪上;将吹气装置安装到TS27R对刀仪上并紧固。

4.TS27R对刀仪的校正如果测针松动或需要更换,应把它拧紧、用千分表测量、并作相应的调整,把它的顶面设为水平面。

按本说明内容调整测针:先通过L1,L2调整前后,前高后低则松开L1,紧固L2;前低后高则松开L2,紧固L1;通过L3,L4调整左右,左高右低则松开L4,紧固L3;左低右高则松开L3,紧固L4。

最终将测针平台校正到5um内。

5.对刀仪及控制盒MI8-4的连接1)电源供给B1--24V B2--0V B3--地2)X4.7跳转信号A10--24V A11--X4.7 A12--0V3)连接对刀仪A1--地A2--蓝色A3--红色6.TS27R对刀仪的标定调出各工序中固定的对刀仪校正程序O8000确认程序的内容正确:如标准刀尺寸:长度及直径值等;将标准到手动定位到探针大致中心上方约10mm高度位置;确认以上无误后,按下程序启动进行测头标定;标定程序将找到测针的半径大小以及其机床坐标位置,结果存储在宏变量#520~#525中;7. 测量刀具的长度将待测刀具安装到主轴上,执行测量程序,例如:G90G40G49G00 M6T2 G65P9857B1T2D10. M308. 测量刀具的直径将待测刀具安装到主轴上,执行测量程序,例如: O8102(REN MEAS SINGLE TOOL DIAMETER) G90G40G49G00M6T2 G65P9857B2T2D10. M309. 测量刀具的长度和直径将待测刀具安装到主轴上,执行测量程序,例如: O8103(REN MEAS SINGLE TOOL L&D)G90G40G49G00 M6T2 G65P9857B3T2D10. M3010. 加工中快速检测格式:G65P9857A1.T2H0.02。

数控机床对刀仪的使用说明

数控机床对刀仪的使用说明为了有效提高数控机床的使用效率和精度,对刀仪作为重要的辅助工具被广泛应用。

数控机床对刀仪能够实现精确定位和调整刀具位置,本文将对其使用进行详细说明。

一、对刀仪的定义和分类数控机床对刀仪是一种可测量刀具长度、直径以及中心线位置的装置。

根据其结构和功能,对刀仪可分为机械对刀仪和光电对刀仪两种类型。

1. 机械对刀仪机械对刀仪采用机械测量原理,通过测量机械感应器的位移或/和力值来确定刀具位置。

常见的机械对刀仪有机械触针式对刀仪、机械共振对刀仪等。

2. 光电对刀仪光电对刀仪利用光电测量原理,通过光电传感器探测刀具的位置信息,并将其转化为电信号进行处理。

光电对刀仪具有无接触、高精度等优点,广泛应用于数控机床中。

二、对刀仪的操作流程使用数控机床对刀仪需要按照以下步骤进行操作:1. 准备工作首先,确保对刀仪与数控机床正确连接,并确认连接稳固可靠。

其次,检查刀具是否安装正确,刀具应牢固固定在刀柄上,无松动现象。

2. 设置测量模式根据实际需要,选择对刀仪的测量模式。

常见的测量模式有刀长度测量、刀具半径测量和刀具边角测量等,根据不同的模式选择相应功能。

3. 启动机床和对刀仪打开数控机床和对刀仪的电源开关,并等待系统启动完成。

确保数控机床和对刀仪的通信正常。

4. 定位刀具和刀柄使用机械手或手动操作,将刀具和刀柄准确安装到数控机床的刀库中。

确保刀具和刀柄的编号与程序中一致。

5. 进行对刀操作按照数控机床的操作界面提示,选择对刀功能,并按要求操作。

对刀过程中,对刀仪将会自动测量刀具的位置信息,并将测量结果传输给数控机床进行相应调整。

6. 验证刀具位置对刀完成后,使用测量工具(如游标卡尺或三坐标测量机)验证刀具位置的准确性。

如果发现误差较大,应重新进行对刀操作。

三、对刀仪的注意事项在使用数控机床对刀仪时,需要注意以下事项,以确保操作的准确性和安全性:1. 定期校准对刀仪作为精密测量设备,需要定期进行校准,以保证测量的准确性。

对刀仪使用说明M70

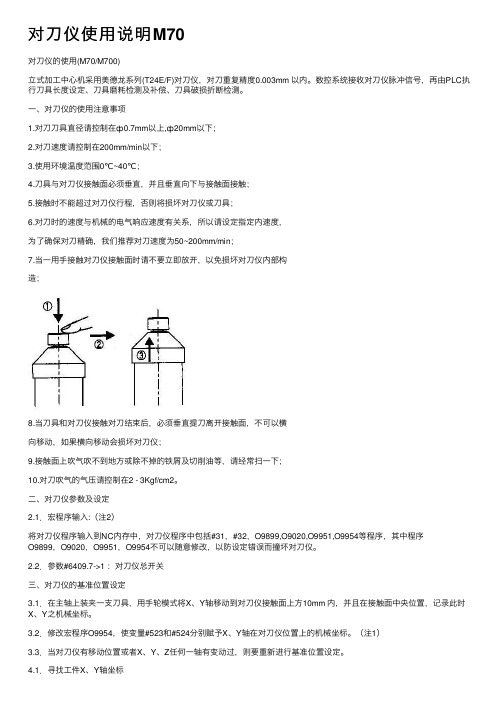

对⼑仪使⽤说明M70对⼑仪的使⽤(M70/M700)⽴式加⼯中⼼机采⽤美德龙系列(T24E/F)对⼑仪,对⼑重复精度0.003mm 以内。

数控系统接收对⼑仪脉冲信号,再由PLC执⾏⼑具长度设定、⼑具磨耗检测及补偿、⼑具破损折断检测。

⼀、对⼑仪的使⽤注意事项1.对⼑⼑具直径请控制在ф0.7mm以上,ф20mm以下;2.对⼑速度请控制在200mm/min以下;3.使⽤环境温度范围0℃~40℃;4.⼑具与对⼑仪接触⾯必须垂直,并且垂直向下与接触⾯接触;5.接触时不能超过对⼑仪⾏程,否则将损坏对⼑仪或⼑具;6.对⼑时的速度与机械的电⽓响应速度有关系,所以请设定指定内速度,为了确保对⼑精确,我们推荐对⼑速度为50~200mm/min;7.当⼀⽤⼿接触对⼑仪接触⾯时请不要⽴即放开,以免损坏对⼑仪内部构造;8.当⼑具和对⼑仪接触对⼑结束后,必须垂直提⼑离开接触⾯,不可以横向移动,如果横向移动会损坏对⼑仪;9.接触⾯上吹⽓吹不到地⽅或除不掉的铁屑及切削油等,请经常扫⼀下;10.对⼑吹⽓的⽓压请控制在2 - 3Kgf/cm2。

⼆、对⼑仪参数及设定2.1.宏程序输⼊:(注2)将对⼑仪程序输⼊到NC内存中,对⼑仪程序中包括#31,#32,O9899,O9020,O9951,O9954等程序,其中程序O9899,O9020,O9951,O9954不可以随意修改,以防设定错误⽽撞坏对⼑仪。

2.2.参数#6409.7->1 :对⼑仪总开关三、对⼑仪的基准位置设定3.1.在主轴上装夹⼀⽀⼑具,⽤⼿轮模式将X、Y轴移动到对⼑仪接触⾯上⽅10mm 内,并且在接触⾯中央位置,记录此时X、Y之机械坐标。

3.2.修改宏程序O9954,使变量#523和#524分别赋予X、Y轴在对⼑仪位置上的机械坐标。

(注1)3.3.当对⼑仪有移动位置或者X、Y、Z任何⼀轴有变动过,则要重新进⾏基准位置设定。

4.1.寻找⼯件X、Y轴坐标⼯件分中,将X、Y轴的相对坐标抄⼊⼯件坐标系统内,Z轴坐标由对⼑程序⾃动测量(通常,初始设0)。

对刀仪作业指导书

文件类别 三级文件 文件名称 对刀仪作业指导书 文件编号:YH-SC-018 制定日期:2014-10-25 版本:1 页码 1/2

一. 了解检测系统由哪几部分组成 电脑主机+显示器+鼠标+键盘+光源控制器+检测仪器 二. 了解操作过程 从合上电源总开关→打开电脑主机→打开检测仪器→进入检测系统→装上刀柄→点击校正 →检测刀具 三. 1. 2. 3. 4. 注意事项 放检测物时,要轻拿轻放,不能在工作台上拉来拉去,划伤工作台筒夹 每次检测时,用棉签或橡皮泥擦干检测物上水分和手上沾的水,不用湿手接触仪器 用完仪器后,按步骤关机,并用纸擦干净工作台,接触面和靠板面 在检测时,检测物要摆放整齐,不可乱放

四. 了解测绘功能分布与实用 1、本设备为自动化测量仪,检测时,只需要调出相应的模块、设定好需要测量的位置 即可。测量的范围主要是杆状刀,以铣刀、铰刀为主。 2、校准变径套 1.选择|pilot 3.0|菜单中的“变径套” 。 2.按变径套库钮调出变径套总览,选择要校正的变径套并点击“ok”确认。 3.用变径套校准钮启动校准程序。 4.按照屏幕上显示的说明,用“ok”确认每一步骤。在 CNC 控制轴中,全自动进行 重新校准。 5.测量校准球后,自动保存校准数据。 五. 清洁 清洁时不要使用压缩空气 为确保 zoller 预调和测量设备的各项功能能够长期正常工作,需要定期进行清洁。 包括: 保持刀具固定装置干燥,无灰尘、污垢好人其他附着物。 保持机壳和设备无污垢及灰尘。 清洁摄像头及照明装置(镜头清洁液) 清洁机器金属裸露零件时,只能使用 WD40。对于油漆表面使用漆面清洁剂,对于玻璃表面 使用屏幕清洁剂。每天使用 WD40 或类似产品对研磨的金属表面进行保养。

要进行的工作 润滑 少量涂油 排放冷凝水 通过排水阀排 水

《激光对刀仪说明书》课件

激光对刀仪原理介绍

解释激光对刀仪的工作原理 和基本原理。

ห้องสมุดไป่ตู้激光发射器、接收器和 控制器的功能和特点

详细说明激光发射器、接收 器和控制器的功能和特点。

激光对刀仪的使用方法

1

操作步骤详解

提供使用激光对刀仪时的详细操作步骤和技巧。

2

实际操作演示

展示实际场景中如何使用激光对刀仪进行校准和定位。

3

注意事项和安全提示

列出使用激光对刀仪时需要注意的事项和安全提示。

激光对刀仪的维护与保养

1 激光对刀仪保养的好处

介绍定期维护和保养激光对刀仪的重要性和 好处。

2 维护和保养的方法和注意事项

说明如何正确维护和保养激光对刀仪,以延 长其使用寿命。

激光对刀仪的应用案例分享

工业制造领域的应用实例和效果

展示激光对刀仪在工业制造中的实际应用案例和优 势。

《激光对刀仪说明书》PPT课 件

激光对刀仪是一种用于工业制造的关键工具,它能够精确定位和校准机器零 件,提高生产效率和质量。

引言

激光对刀仪的作用和意义: - 实现机器零件的精确定位和校准 - 提高生产效率和质量 激光对刀仪的适用范围和优势。

激光对刀仪的结构

激光对刀仪的构成

介绍激光对刀仪的主要组件 和结构。

如何选择合适的激光对刀仪

提供选择激光对刀仪的指南和建议,以满足不同需 求。

结语与展望

1 激光对刀仪的未来发展趋势

探讨激光对刀仪在未来的创新和发展方向。

2 推广和普及的意义和价值

说明推广和普及激光对刀仪的重要性和影响。

对刀仪HP9009-20说明书

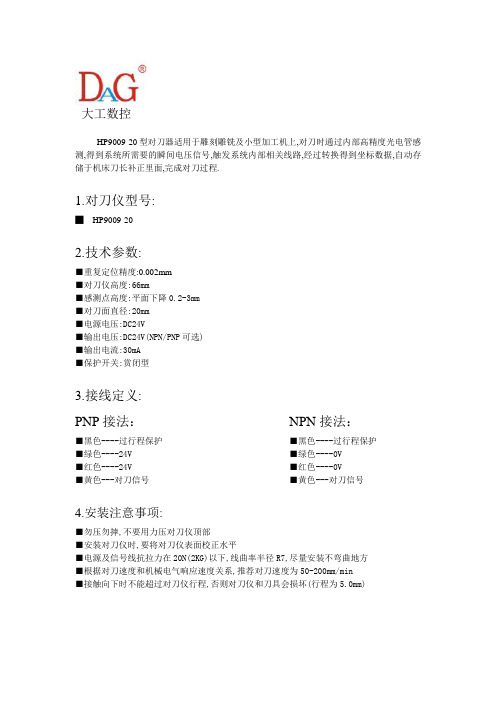

大工数控

HP9009-20型对刀器适用于雕刻雕铣及小型加工机上,对刀时通过内部高精度光电管感测,得到系统所需要的瞬间电压信号,触发系统内部相关线路,经过转换得到坐标数据,自动存储于机床刀长补正里面,完成对刀过程.

1.对刀仪型号:

█HP9009-20

2.技术参数:

■重复定位精度:0.002mm

■对刀仪高度:66mm

■感测点高度:平面下降0.2-3mm

■对刀面直径:20mm

■电源电压:DC24V

■输出电压:DC24V(NPN/PNP可选)

■输出电流:30mA

■保护开关:赏闭型

3.接线定义:

PNP接法:NPN接法:

■黑色----过行程保护■黑色----过行程保护

■绿色----24V ■绿色----0V

■红色----24V ■红色----0V

■黄色---对刀信号■黄色---对刀信号

4.安装注意事项:

■勿压勿摔,不要用力压对刀仪顶部

■安装对刀仪时,要将对刀仪表面校正水平

■电源及信号线抗拉力在20N(2KG)以下,线曲率半径R7,尽量安装不弯曲地方

■根据对刀速度和机械电气响应速度关系,推荐对刀速度为50-200mm/min

■接触向下时不能超过对刀仪行程,否则对刀仪和刀具会损坏(行程为5.0mm)。

Renishaw对刀仪及测头安装接线参考说明

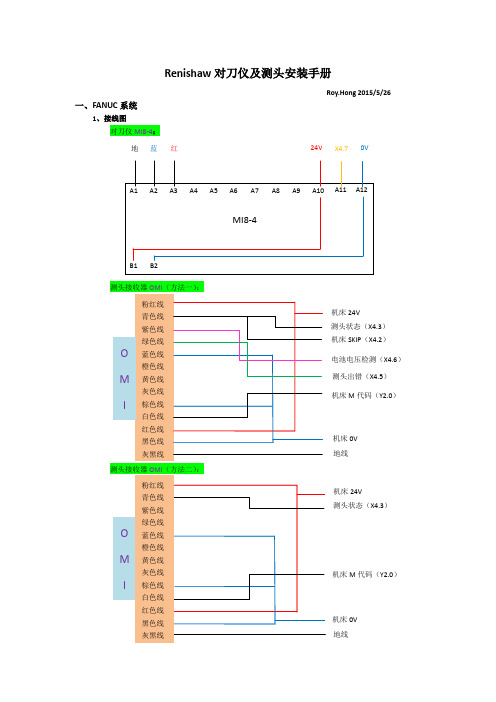

Renishaw 对刀仪及测头安装手册Roy.Hong 2015/5/26一、FANUC 系统1、接线图对刀仪MI8-4:地蓝红24V0VX4.72、参数修改接线方法一(M17开启测头,M18关闭测头):接线方法二(M103开启/关闭测头):3、检测信号a 、方法一接线完毕后,观察机床信号状态X0004状态栏,手动点触对刀仪平台,X4.7状态出现0-1变化,则说明有信号,反之,无信号。

检测测头信号时,需先将测头打开(M17/M18或者M103),手触碰探针,X4.3状态出现0-1变化,则说明有信号,反之,无信号。

b 、方法二方法一是观察状态栏的变化,真正运行对刀仪及测头是通过G31移动,所以可以通过在MDI 模式下,运行G91G31X-10.F10.;,看到机床工作台位置在移动,手触碰对刀仪平台,位置移动结束,即程序立即结束,则说明有信号,反之,无信号。

再检测测头信号时,需先将测头打开(M17/M18或者M103),MDI 模式下,运行G91G31P2X-10.F10.;,看到机床工作台位置在移动,手触碰测针,位置移动结束,即程序立即结束,则说明有信号,反之,无信号。

4、标定对刀仪及测头5、运行对刀程序及测头探测程序程序此处略。

注意:此种接线方法下,要注意对刀仪程序是使用的G31跳转移动,测头使用的是G31P2跳转移动,所以需要检查所对应的程序是否正确,如果不正确,需要整体替换!二、Brother 系统1、接线图Ⅰ、Brother 2Aa 、单独对刀仪MI8-4:b 、单独测头OMI 接受器:c 、单独测头OMI-2接受器:地蓝红24V 0V11号口d 、对刀仪及测头OMI 接受器:f 、对刀仪及测头OMI-2接受器:地 蓝 红24V 0V11号口 OMI 青色线机床108号口地蓝红24V 0V11号口 OMI-2青色线机床108号口Ⅱ、Brother 2Da 、单独对刀仪MI8-4:b 、单独测头OMI 接受器:地蓝红24V 0V11号口c 、单独测头OMI-2接受器:d 、对刀仪及测头OMI 接受器:地蓝红24V 0V11号口 OMI 青色线机床108号口f 、对刀仪及测头OMI-2接受器:Ⅱ、Brother S500a 、单独对刀仪MI8-4:地蓝红24V 0V14号口 地蓝红24V 0V11号口 OMI-2青色线机床108号口b 、单独测头OMI 接受器:c 、单独测头OMI-2接受器:24V 0V14号口 机床108号口f 、对刀仪及测头OMI-2接受器:地蓝红24V 0V14号口 OMI-2青色线机床108号口2、参数修改Brother 2A/2D/S500(外部接口)3、信号检测在MDI 模式下,运行G91G132X-10.F10.;,看到机床工作台位置在移动,手触碰对刀仪平台,位置移动结束,即程序立即结束,则说明有信号,反之,无信号。

卓乐对刀仪说明书

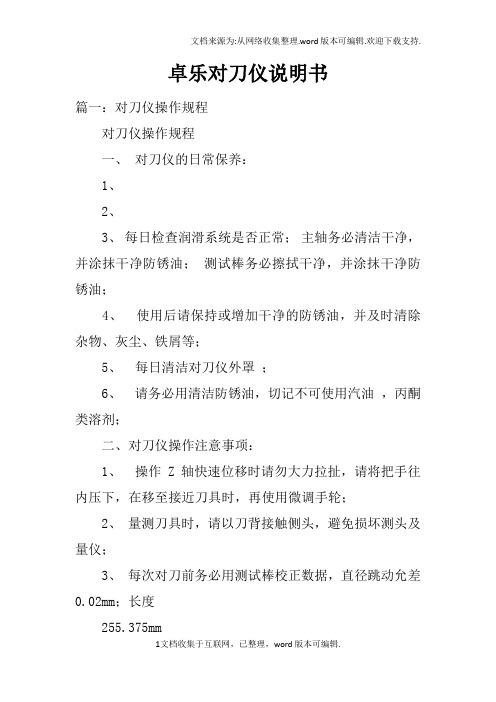

卓乐对刀仪说明书篇一:对刀仪操作规程对刀仪操作规程一、对刀仪的日常保养:1、2、3、每日检查润滑系统是否正常;主轴务必清洁干净,并涂抹干净防锈油;测试棒务必擦拭干净,并涂抹干净防锈油;4、使用后请保持或增加干净的防锈油,并及时清除杂物、灰尘、铁屑等;5、每日清洁对刀仪外罩;6、请务必用清洁防锈油,切记不可使用汽油,丙酮类溶剂;二、对刀仪操作注意事项:1、操作Z轴快速位移时请勿大力拉扯,请将把手往内压下,在移至接近刀具时,再使用微调手轮;2、量测刀具时,请以刀背接触侧头,避免损坏测头及量仪;3、每次对刀前务必用测试棒校正数据,直径跳动允差0.02mm;长度255.375mm4、操作前松开X轴固定螺钉;5、操作前松开Z轴固定配重螺钉;6、用完后请关闭电源;三、操作说明:1、X轴归“0”:1)、请同时擦拭清洁主轴及测试棒;2)、将Z轴(升降)百分表架向顺时针方向移90度,以免X轴归零时撞及测试棒;3)、将X轴量表测头调至接触测试棒,使量表指针向顺时针方向接触第一个0的位置;4)、将X轴显示数据设定为测试棒半径之数字,即完成归“0”;2、确定测试棒的归“0”的动作:(转载自:小草范文网:卓乐对刀仪说明书)1)、将刀具装入主轴,并锁紧螺帽固定之;2)、旋转主轴,使刀具之刀尖接触到X轴测头,让量表指针转至第一个“0”的位置;3)、在显示器上设定刀具所需之尺寸,X轴输入刀具半径值,此时即完成刀具预调值;4)、取下刀具时,请以逆时针方向松脱主固定螺帽;篇二:对刀仪使用方法对刀仪使用方法随着加工中心的广泛使用,许多用户也开始使用刀具测量装置。

它不仅可以检测刀具的磨损情况,而且可实现自动补偿(通过修改刀补值实现),极大的提高了加工效率和精度。

另外,同时使用其刀具破损检测功能与刀具寿命管理功能,还可以实现自动寻找同组刀具的功能,节约了刀具检查和更换的时间。

但由于用户对测量原理不是很了解,使用时容易产生误区,有时补偿后的精度反而不如补偿前,这就使用户产生了迷惑,限制了测量装置的广泛使用。

对刀仪操作指南

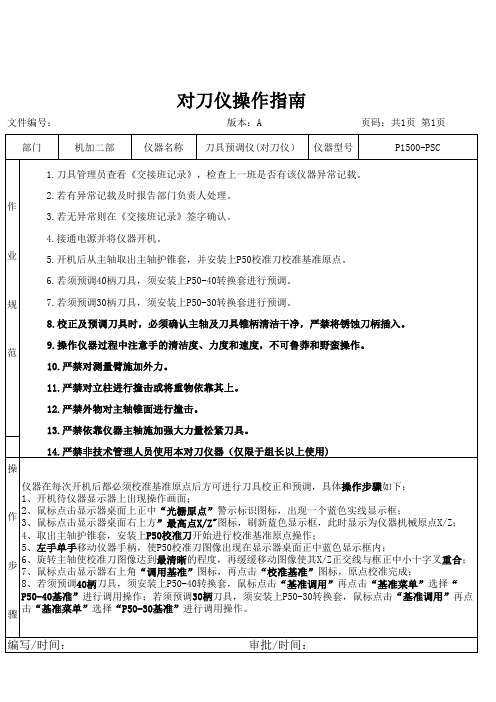

骤 击“基准菜单”选择“P50-30基准”进行调用操作。

编写/时间:

审批/时间:

10.严禁对测量臂施加外力。

11.严禁对立柱进行撞击或将重物依靠其上。

12.严禁外物对主轴锥面进行撞击。

13.严禁依靠仪Байду номын сангаас主轴施加强大力量松紧刀具。

14.严禁非技术管理人员使用本对刀仪器(仅限于组长以上使用) 操

仪器在每次开机后都必须校准基准原点后方可进行刀具校正和预调,具体操作步骤如下:

1、开机待仪器显示器上出现操作画面;

文件编号:

部门

机加二部

对刀仪操作指南

版本:A

页码:共1页 第1页

仪器名称 刀具预调仪(对刀仪) 仪器型号

P1500-PSC

1.刀具管理员查看《交接班记录》,检查上一班是否有该仪器异常记载。

2.若有异常记载及时报告部门负责人处理。 作

3.若无异常则在《交接班记录》签字确认。

4.接通电源并将仪器开机。

业

5.开机后从主轴取出主轴护锥套,并安装上P50校准刀校准基准原点。

6.若须预调40柄刀具,须安装上P50-40转换套进行预调。

规

7.若须预调30柄刀具,须安装上P50-30转换套进行预调。

8.校正及预调刀具时,必须确认主轴及刀具锥柄清洁干净,严禁将锈蚀刀柄插入。

9.操作仪器过程中注意手的清洁度、力度和速度,不可鲁莽和野蛮操作。 范

作

2、鼠标点击显示器桌面上正中“光栅原点”警示标识图标,出现一个蓝色实线显示框; 3、鼠标点击显示器桌面右上方”最高点X/Z"图标,刷新蓝色显示框,此时显示为仪器机械原点X/Z;

4、取出主轴护锥套,安装上P50校准刀开始进行校准基准原点操作;

完整word版对刀仪使用说明word文档良心出品

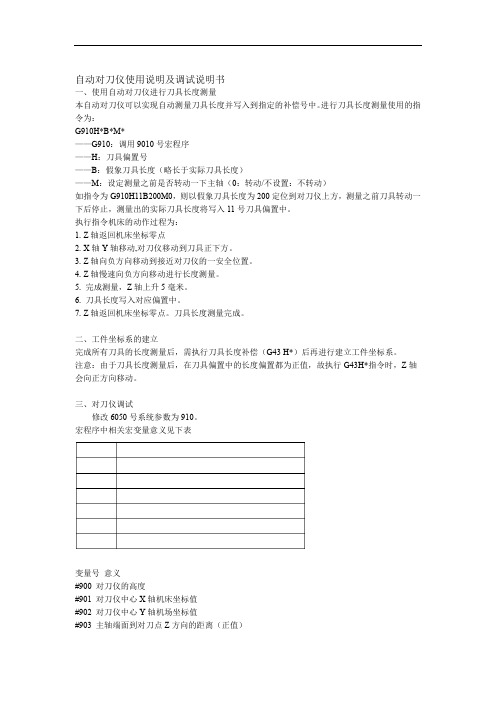

自动对刀仪使用说明及调试说明书一、使用自动对刀仪进行刀具长度测量本自动对刀仪可以实现自动测量刀具长度并写入到指定的补偿号中。

进行刀具长度测量使用的指令为:G910H*B*M*——G910:调用9010号宏程序——H:刀具偏置号——B:假象刀具长度(略长于实际刀具长度)——M:设定测量之前是否转动一下主轴(0:转动/不设置:不转动)如指令为G910H11B200M0,则以假象刀具长度为200定位到对刀仪上方,测量之前刀具转动一下后停止,测量出的实际刀具长度将写入11号刀具偏置中。

执行指令机床的动作过程为:1.Z轴返回机床坐标零点2.X轴Y轴移动,对刀仪移动到刀具正下方。

3.Z轴向负方向移动到接近对刀仪的一安全位置。

4.Z轴慢速向负方向移动进行长度测量。

5.完成测量,Z轴上升5毫米。

6.刀具长度写入对应偏置中。

7.Z轴返回机床坐标零点。

刀具长度测量完成。

二、工件坐标系的建立完成所有刀具的长度测量后,需执行刀具长度补偿(G43 H*)后再进行建立工件坐标系。

注意:由于刀具长度测量后,在刀具偏置中的长度偏置都为正值,故执行G43H*指令时,Z轴会向正方向移动。

三、对刀仪调试修改6050号系统参数为910。

宏程序中相关宏变量意义见下表变量号意义#900 对刀仪的高度#901 对刀仪中心X轴机床坐标值#902 对刀仪中心Y轴机场坐标值#903 主轴端面到对刀点Z方向的距离(正值)#11 刀具长度测量值写入到目标刀具偏置号#2假象刀具长度注:非专业人员请勿调整对刀仪在工作台的位置,若对刀仪位置改变,需要重新进行对刀仪的调试。

四、附件宏程序:O9010(AUTOMATIC TOOL OFFSET)(S.T X500.0 Y400.0 Z330.0+150+HC)(TOOL OFFSET MACRO PROGRAM FOR OFFSET MEMORY B,C V4.0)(G910 H** B*** M0 )(CHANGE PARAMETER NO.6050 DATA 910)(START)#30=#4001#31=#4003IF[#900GE100.0]GOTO10#3000=110(SETTING DATA ERROR #900)N10IF[#901NE#0]GOTO20#3000=110(SETTING DATA ERROR #901)N20IF[#902NE#0]GOTO30#3000=110(SETTING DATA ERROR #902)N30IF[#903NE#0]GOTO40#3000=110(SETTING DATA ERROR #903)N40IF[#11NE#0]GOTO50#3000=110(DATA ERROR H NOT EXIST)N50IF[#905EQ0]GOTO60IF[#905EQ#0]GOTO60#24=#905GOTO70N60#24=5.0N70IF[#906EQ480.0]GOTO80IF[#906EQ580.0]GOTO80IF[#906EQ680.0]GOTO80IF[#906EQ780.0]GOTO80#3000=110(SETTING DATA ERROR #906)N80G91G28G00Z0#22=#5043#20=#5021#21=#5022G01X[#901-#20]Y[#902-#21]F500M19N1000(AUTOMATIC TOOL MEASURING)IF[#2EQ#0]GOTO100IF[#2GT30]GOTO110#3000=110(DATA ERROR B)N100#2=250.0N110IF[#7EQ#0]GOTO120G00X#7N120G00Z-[#906-#900-#2-25.0](*)IF[#13EQ#0]GOTO130S50M03G04X0.1M05M00N130M21G04 X1M22G31Z-[25.0+#24]F100(*)#25=#5063#26=#903-[ABS[#22-#25]]IF[[ABS[#906-#900-#2+#24-ABS[#22-#25]]]GT0.001]GOTO160#3000=110(DATA ERROR B TOOL SHORT) N160Z5.0G90G10L10P#11R#26G91G28Z0IF[#7EQ#0]GOTO3000G00X-#7GOTO3000N3000G#30G#31M05M99。

对刀仪操作指导书

Thelightsof the first three buttons must be greenbefore turningoff themachine.There must not be shank on the spindle.

2.鼠标点击电脑右下方“…e main power supply.

Click on the “…” button on the right bottom of the screen withthe mouseto enter the menuofextension function.

3.鼠标点击退出程序,弹出对话框。

Click on the "exit the program"button, there will be a popup dialog.

4.出现对话框后,鼠标点击OK键。

Click OK button in the pipop dialog.

5.点击F1按钮,退出程序。

Click on the F1 button to exit the program.

6.弹出对话框询问是否关闭电源,点击关机(shutdown)。

A Popupdialogcomes up for the querywhetherturnoff thepower, click the shutdownkey.

7.弹出“是否备份,请插入硬盘”对话框,点击取消键(Cancel)。

A Popupdialogcomes up for the querywhethermake a back up,Clickthe Cancel button.

8.电脑开始关机,直至电脑右下角电源指示灯变为黄色。

自动对刀仪TTC200手册

2. 对刀面的浮动和复位功能 为防止对刀时刀具损坏对刀面,TTC200

型对刀器的对刀面可以向± X、±Y、-Z方 向少量移动,最大下降的距离5.0mm;当刀 具与对刀面脱离时,对刀面能够自动回到初 始位置,并且复位精度极高,详见技术参数 介绍部分。

©2010 by Pioneer M&E Co.,ltd No.L10-D20-N001

4)当用户没有按照上述过程进行检测而直接安装并使用对刀器时,如果对刀器输出信号与机床数控系统需要的 信号不匹配,可能导致自动对刀过程的动作错误,损坏对刀器甚至损坏机床。

5)责任免除:用户在使用对刀器之前,应当按照本手册的说明正确安装对刀器,并依次检测对刀器的信号和通 讯的正确状态。因此,当用户开始使用对刀器以后,本公司即不再承担对刀器机械损坏的免费 维修的义务,也不 承担用户在使用对刀器时发生的机床、工件或工装损坏等任何责任,无论用户是否推断对刀器及机床的损坏是否 是由于对刀器的故障所致。

5.

TTC200型对刀器的安装和调整 ------------------------------------------------------- 6

6.

TTC200型对刀器的连接与检测 ------------------------------------------------------- 8

红色线

绿色线

黑色线

蓝色线

电源

24V 红 0V 绿

9

信号

黑 常开SSR

蓝

0V 红 24V 绿

黑 常闭SSR

蓝

TTC200接线示意图

©2010 by Pioneer M&E Co.,ltd No.L10-D20-N001

TTC200型对刀器用户手册

对刀仪使用说明书_对刀仪使用方法大全

对刀仪使用说明书_对刀仪使用方法【干货】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、自动化、数字无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展。

一、工作原理对刀仪的核心部件是由一个高精度的开关(测头),一个高硬度、高耐磨的硬质合金四面体(对刀探针)和一个信号传输接口器组成(其他件略)。

四面体探针是用于与刀具进行接触,并通过安装在其下的挠性支撑杆,把力传至高精度开关;开关所发出的通、断信号,通过信号传输接口器,传输到数控系统中进行刀具方向识别、运算、补偿、存取等。

数控机床的工作原理决定,当机床返回各自运动轴的机械参考点后,建立起来的是机床坐标系。

该参考点一旦建立,相对机床零点而言,在机床坐标系各轴上的各个运动方向就有了数值上的实际意义。

对于安装了对刀仪的机床,对刀仪传感器距机床坐标系零点的各方向实际坐标值是一个固定值,需要通过参数设定的方法来精确确定,才能满足使用,否则数控系统将无法在机床坐标系和对刀仪固定坐标之间进行相互位置的数据换算。

当机床建立了“机床坐标系”和“对刀仪固定坐标”后(不同规格的对刀仪应设置不同的固定坐标值),对刀仪的工作原理如下:1、机床各直线运动轴返回各自的机械参考点之后,机床坐标系和对刀仪固定坐标之间的相对位置关系就建立起了具体的数值。

2、不论是使用自动编程控制,还是手动控制方式操作对刀仪,当移动刀具沿所选定的某个轴,使刀尖(或动力回转刀具的外径)靠向且触动对刀仪上四面探针的对应平面,并通过挠性支撑杆摆动触发了高精度开关传感器后,开关会立即通知系统锁定该进给轴的运动。

因为数控系统是把这一信号作为高级信号来处理,所以动作的控制会极为迅速、准确。

3、由于数控机床直线进给轴上均装有进行位置环反馈的脉冲编码器,数控系统中也有记忆该进给轴实际位置的计数器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

美徳龍對刀儀使用說明

1.概要

美得龍所生產對刀儀是加工中心機專用對刀儀,對刀儀輸出開關量信號由數控系統接收信號再由程式控制執行刀具長度設定、刀具磨耗檢測、刀具破損折斷檢測,在沒有震動誤動作情況下,按照額定電壓電流及規定速度內,可以對機器熱變形做補正。

2.構造尺寸及主要規格

請參照對刀儀圖紙。

3.特別注意事項

對刀速度請控制在50~200mm/min。

使用環境溫度範圍0℃~80℃。

電壓請控制在DC24V,電流在20mA以下。

4.安裝注意事項

(1)機械關係

1)請盡量安裝在工作台上鐵屑比較少的位置。

2)請正確安裝對刀儀後再使用。

立式安裝改成臥式安裝需注意動作部分鐵屑堆積,以免發生故障。

3)安裝支架時請注意支架剛性,以免發生熱變形。

(2)電器關係

1)請必須在額定電源範圍內使用。

2)機械本體有接地保護或屏蔽的請將對刀儀安裝在附近。

3)電源線抗拉力在30N(3Kgf)以下,電源線彎曲半徑為R7,保護管彎曲半徑為

R25。

(3)氣源關係

請使用正確氣管接頭,防止氣管爆裂。

5. 使用上注意事項

(1) 對刀儀對刀方式

1)刀具與對刀儀接觸面必須垂直,並且測量時需垂直向下與接觸面接觸。

2)接觸時不可以超過對刀儀行程,否則會造成對刀儀或刀具損壞。

3)對刀時速度與機械電氣影響速度有關,所以請依照我公司所指定內速度設定,為了確保對刀時重覆精度,我公司推薦對刀速度50~200mm/min 。

4)當使用手按壓對刀儀時,請不

要立即放手,以免損壞對刀儀內

部機械接點結構。

5)當刀具和對刀儀接觸對刀結束

時,必須垂直提刀離開接觸面,不

可橫向移動,因橫向移動會損壞

對刀儀接觸面,而導致精度不良。

(2) 接觸面清掃

接觸面吹氣吹不到或除不掉的鐵屑和切削油等,請經常清掃保持對刀面清潔。

6. 維修事項

(1) 吹氣管交換

吹氣管連接螺絲材質比其它部位脆弱,是為了防止刀具或大塊鐵屑在過負荷情況下碰到吹氣管先折斷連接螺絲,起到保護對刀儀的其它部位。

如果折斷請按照下面步驟交換

1)將折斷連接螺絲(TS15)擰出,擰上新連接螺絲(TS15),短螺紋部分擰到對刀儀氣管支架上。

2)氣管(TS23)和連接螺絲(TS15)連接後由螺母(M5)調節固定。

3)氣管頂部距離接觸面約3.5mm ,然後將螺母(M5)擰緊定位。

(2) 對刀儀輸出信號確認方法

接點構造常閉(NC )反向輸出(NO )。

對刀儀在常態時用萬用表歐姆檔Ω進行檢測。

7.操作方式

將要測量刀具交換到主軸上,執行指令G65 P9020 H**(**輸入希望補正位置)即可。

如需測量大刀徑則在後加D**(**測量刀徑的直徑)。

例: G65 P9020 H1 D100.

如需檢測摩耗則在後加W**(**檢測摩耗數值)。

例: G65 P9020 H1 W0.05

8.對刀程式注意事項

第一次使用對刀宏程式中需更改下列紅色位置的數值。

%

O9020(AUTO-TOOL-LENGTH-MEASUREMENT)

#510=-3.4(對刀面中心位置機械座標X軸方向)

#511=-70.8 (對刀面中心位置機械座標Y軸方向)

#100=1500(FIRST FEED)

#101=1200(SECOND FEED)

#102=511.(Z MAX TRAVEL)(機台Z軸總行程距離)

#103=4(RE MEASUREMENT ERROR)

#104=0.05(TOOL MAX WEAR)

#105=50(MAX DIAMETER)

#106=15(OVER TOOL DIAMETER Y OFFSET)

#513=539.661(OFFSET) (刀具補正位置數值為正數,如為0則為負數)

#3003=1(SINGLE BLOCK DISABLE)

:

:

:

:

:

:

:

M99

%。