转炉双渣留渣工艺实践

半钢炼钢“炉渣两循环”生产实践

摘要:针对半钢炼钢双联工艺,半钢炼钢化渣难的现状,研究设计了半钢炼钢“炉渣两循环”操作方法,经实践检验,此操作法易于掌握,操作方便。

具有较好的推广价值。

关键词:半钢炼钢炉渣两循环半钢炼钢“炉渣两循环”生产实践刘玉伟徐国明万中瑞周艳群(板带事业部)0前言我公司采用的是铁水提钒后的半钢炼钢双联工艺,半钢中的Mn 、Si 、Ti 等元素的含量低,造成炼钢炉渣中的SiO 2、TiO 2等酸性氧化物含量偏低,炉渣碱度高、流动性差,化渣困难。

1炼钢生产线生产工艺流程铁水预处理→提钒转炉→炼钢转炉→LF 精炼→板坯连铸→合格铸坯2常规炼钢化渣操作2.1采用的是提钒—炼钢双联工艺。

炼钢过程采用的是单渣操作。

如出现[S]高等特殊情况时可采用双渣操作,但新炉10炉以内或补炉后第1炉不得采用双渣法操作。

2.2石灰加入量根据半钢条件控制在20-90Kg/t 钢不等。

2.3轻烧白云石加入量控制在15-25kg/t 钢,当使用镁球时按1kg 镁球代替2kg 白云石计算,并根据渣量进行调整。

吹炼前期白云石加入量不低于总量的2/3,其余在吹炼过程和溅渣时使用。

2.4溅渣后将炉内残渣倒净后方可兑铁。

3常规操作中存在的问题及炉渣特点3.1常规操作中存在的问题3.1.1半钢冶炼时,转炉终渣碱度在5.0-7.0左右,部分石灰、白云石在吹炼过程中没有充分溶解和利用。

3.1.2吹炼半钢时由于渣系单一,转炉吹炼过程中化渣难,须加入萤石或含氧化铁高的化渣物料。

3.2常规操作中的炉渣特点3.2.1转炉终渣含有很高的氧化性,且渣系组元相对稳定,能促进半钢炼钢化渣;3.2.2渣系循环利用可以使没有得到充分利用的石灰、白云石等进行二次利用;3.2.3减少倒渣量可以节省倒渣时间。

4半钢炼钢“炉渣两循环”操作4.1第一炉的操作要点4.1.1一次留渣操作第一炉留上一炉溅完渣的炉渣2至3吨作为本炉的化渣剂,留渣量以倒渣转炉角度为依据。

4.1.2一次造渣操作渣料加入量要根据半钢成分、温度,通过副枪静态模型计算,确定废钢、机烧矿加入量。

首钢转炉“留渣-双渣”炼钢工艺技术开发与应用

首钢转炉“留渣-双渣”炼钢工艺技术开发与应用朱国森1李海波1吕延春1南晓东2秦登平3姜仁波2(1. 首钢技术研究院,北京 100043;2. 首钢迁安钢铁责任有限公司,迁安 064404;3. 首秦金属材料有限公司,秦皇岛 066326)摘要首钢总公司开发了转炉“留渣+双渣”炼钢工艺技术,在首钢迁钢公司和首秦公司进行规模生产,取得了显著的经济效益。

在工艺开发和生产过程中,解决了采用“留渣+双渣”炼钢工艺技术的关键难题:脱磷阶段采用低碱度(%CaO)/(%SiO2)=1.3~1.5和低MgO含量(%MgO≤7.5)控制,解决了脱磷阶段结束难以快速足量倒渣的问题,确保了该工艺的顺利循环;采用低枪位、高强度供氧的工艺,加强搅拌,获得了良好的脱磷效果;通过对生产中溅渣操作、倒渣操作、生产组织等进行优化,使该工艺能够满足正常生产,没有影响钢产量。

关键词转炉留渣双渣炼钢Development and Application of “Slag-Remaining +Double-Slag ” BOFSteelmaking Technology in ShougangZhu Guosen1Li Haibo1 Lv Yanchun1 Nan Xiaodong2Qin Dengping3Jiang Renbo2(1. Shougang Research Institute of Technology, Beijing, 100043;2. Shougang Qian’an Iron and Steel Company, Qian’an, 064404;3. Shouqin Metal Material Company Ltd., Qinhuangdao, 066326)Abstract The “Slag-Remaining+Double-Slag” BOF steelmaking technology has been developed in Shougang Corporation Ltd, and has been applied in large scale in Qian’an Steelworks and Shouqin Steelworks. Three key measures have been taken in this new steelmaking process. To make this process going fluently, low basicity (w(CaO)/ w(SiO2)=1.3~1.5 and low MgO content(≤7.5%)slag are used in the dephosphorization stage to melt slag fast and ensure enough amount of deslagging. Hard blow pattern, low oxygen lance position and high O2 flow rate are adopted to strengthen the agitation of the bath in the dephosphorization stage. By speeding up the slag splashing operations, deslagging operation and optimize the matching process, particularly by optimize the control and matching of the steelmaking, output of steel wasn’t decreased.Key words BOF, slag-remaining, double-slag, steelmaking1前言转炉终渣具有碱度高、温度高、FeO含量高的特点,出钢后将部分或全部炉渣留在炉内参与下一炉次的吹炼,有助于转炉吹炼前期快速成渣,促进脱磷的特点,而且能够节约石灰,降低金属铁损失。

氧气转炉“留渣+双渣”炼钢工艺技术分析

渣进 行 固化 处理 ,在 完成 固化 工作 之后 , 即 可将 铁水 与废 钢装 入其 中 ,开展 脱磷 吹 炼 ,这 一步 骤完 成后 即可 开展 倒渣 工作 , 并 步入 到脱 碳环 节 中 ,结 束 出钢与 留渣 工 作 ,循 环往 复 。该种 工艺 利用 了热 力学 原 理 ,在 炼终 点 ,温度 非 常高 ,此 时钢水 中 基 本上 没有 磷 ,不会 进行 脱磷 反应 ,在炉 中 留出一 定量 的终 渣 。在 进行 下一 吹炼 工 作 时 ,温度 也是 较低 的 ,但是 钢水 中 已经 有 大量 的磷 ,此 时炉 渣有 开始 能够 脱磷 , 在 吹炼 工作 的进 行下 ,在 温度 升高 之后 , 即 可在脱 磷 不利 的状 态下 将炉 渣倒 出 ,再 进行 脱碳 吹炼 ,这一 工艺 将上 炉 留渣原 理 充分 利 用起来 ,能够 减少 白云石和 石灰 的

中 ,一般 不会 由于倒 渣损 失钢 铁料 量 ,该 之 后 ,必 须要及 时将 炉 渣倒 出 ,而采 用快

种工 艺 的优势是 非常 显著 的。 速 足量倒 渣工 艺 即可完成 这一 目的。 2 “ 留渣 + 双渣 ”炼 钢 工艺 开 发 与 使 2 - 3 S G R S 3 2 艺磷 控制 方式 。与一 般 的

转炉留渣双渣操作生产实践

转炉留渣双渣操作生产实践吕凯辉(福建三安钢铁有限公司炼钢厂,福建泉州362411)摘要:介绍了福建三安炼钢厂的转炉留渣双渣操作,以及留渣操作中安全问题的解决措施,分析了应用留渣双渣操作工艺的石灰消耗、钢铁料耗、转炉炉龄、氧耗、冶炼周期、脱磷等效果。

通过优化顶底复吹转炉留渣双渣工艺制度,提高转炉前期脱磷效果,在无铁水预处理的设备条件下可以冶炼高铬铁水,满足了对钢的洁净度要求。

关键词:转炉;留渣;双渣;操作;实践0引言留渣双渣操作是将转炉上炉部分或全部的高碱度、高氧化亚铁的渣留在炉中,然后在吹炼第一期结束时倒出来,重新造渣的操作模式[1]。

该工艺具有高的碱度和比较高的∑(FeO)含量,对铁水具有一定的去磷和去硫能力,且本身还含有大量的物理热,将该种炉渣部分地甚至全部留在炉内可以显著加速下一炉初期渣的成渣过程,提高吹炼前期去磷率、节省石灰用量和提高炉子的热效率。

但在留渣双渣操作中,必须特别注意防止兑铁水时产生严重喷溅[2]。

福建三安炼钢厂研究了留渣操作喷溅和预防的机理,摸索出了1套留渣操作方法,取得了显著的经济效益。

1福建三钢的留渣双渣操作三安炼钢厂结合本厂的实际情况(高炉使用“印尼高铬矿”时,铁水铬含量高,由于铬能显著降低磷的活度,铁水中的铬氧化生成大量Cr2O3,使脱磷渣“硬化”,不利于脱磷反应的进行,转炉渣脱磷能力下降),实行的生产工艺为:“留渣双渣法”加“高拉后吹”的生产冶炼工艺,留渣双渣法工艺对于高磷高硅高铬等铁水的冶炼比较具有实用性,其工艺流程为:溅渣留渣→进废钢铁水→下枪冶炼→起泡沫渣时提枪倒渣下枪→脱碳升温出钢。

该工艺和一般工艺的差异在于倒渣操作在吹炼中途进行,其原理是:在温度为1320~1420℃时,转炉冶炼脱磷脱硅效果较明显;而温度>1550℃时,转炉渣对于脱磷是反效果的,也即会回磷。

所以在脱硅、脱磷操作基本完成后进行倒渣操作,能有效脱磷,不影响冶炼周期,可以降低转炉石灰消耗和钢铁料消耗。

首秦100t氧气转炉“留渣双渣”炼钢工艺实践

SGRS工艺应用效果

➢渣量的确定— 理论计算渣量

使用普通活性石灰,铁水Si含量在0.50%左右, SGRS工艺渣量70-80kg/t,普通工艺渣量100-120kg/t。 SGRS工艺比普通工艺降低35kg/t,降低比例31.8%。

➢渣量的确定—铁水称量实测渣量

使用普通石灰,铁水Si含量在0.50%左右,SGRS工 艺渣量75kg/t,普通工艺渣量108kg/t。SGRS工艺比普通 工艺降低33kg/t,降低比例31.4%。 渣量的降低和Tfe含量的变化合计钢铁料消耗降低8.25 kg/t钢。

脱磷期回收工艺:

CO浓度>30%,O2<1.5%; 下枪吹炼≥2分钟; 达标时间≤3.5分钟; 氧枪下枪吹炼(氧枪在开氧点以下) 罩裙低位;

SGRS转炉煤气的回收技术应用

脱碳期回收工艺技术优化 脱碳期吹炼前期转炉煤气发生特点: •前期CO浓度上升很快,且波动小 •O2浓度下降速率较快,稳定 前期达标即回收,CO>30%,O2<1.5%,无时间和延时限制; 回收末期控制条件与常规冶炼工艺相同;

脱磷期结束倒渣控制研究

脱磷期结束倒渣量,t

6

5

4

3

2

1

0

0

5

10

15

脱磷期结束倒渣时间,min

倒渣时间增加到一定程度后,倒渣量增加不再显著。

脱磷期结束倒渣控制研究

25.0

出钢后倒渣

20.0

脱磷倒渣

15.0

12.7

倒渣量,t

10.0

5.0 4.3 6.5 7.1 7.0 7.3 6.8 7.2

0.0 第一炉 第二炉 第三炉 第四炉 第五炉 第六炉 第七炉 SGRS循环周期

氧气转炉“留渣+ 双渣” 炼钢工艺技术研究

氧气转炉“留渣+双渣〞炼钢工艺技术研究王新华1,朱国森2,李海波2,吕延春2(1.北京科技大学冶金与生态工程学院,北京100083;2.首钢技术研究院,北京100043)摘要:首钢迁钢公司和首秦公司大规模采用了“留渣+双渣〞转炉炼钢新工艺,大幅度减少了炼钢渣量和石灰、白云石消耗。

文章介绍了其中所开发的3项重要技术:①脱磷阶段采用低碱度(w(CaO)/w(SiO2)∶1.3~1.5)和低MgO质量分数(≤7.5%)渣系,形成流动性良好和适度泡沫化炉渣,解决了脱磷阶段结束难以快速足量倒渣和渣中金属铁质量分数高这两大问题;②针对脱磷阶段底吹搅拌弱问题,采用了低枪位和高供氧强度吹炼方法,利用顶吹氧气流加强金属熔池搅拌,获得了良好脱磷效果;③通过加快生产速度,特别是对“炼钢-精炼-连铸〞生产合理组织调配,在转炉冶炼时间增加大约4min情况下,钢产量并没有减少。

关键词:转炉炼钢;少渣;石灰消耗;脱磷;炉渣中国钢铁工业近20年来开展迅速,对国民经济快速增长发挥了重要作用,但在节省资源、能源和减少炉渣等固体废弃物排放等方面,目前面临着巨大的压力和挑战。

以占中国产钢量90%以上氧气转炉炼钢为例,每年生产约6.2亿t粗钢,要产生6000万t以上炉渣,消耗3100万t以上石灰和700万t以上轻烧白云石,而用于生产炼钢石灰和轻烧白云石的石灰石与生白云石矿产均为重要的不可再生资源。

2001年Ogawa等[1]报道了新日铁开发的MURC转炉炼钢新工艺及其在8t转炉的试验情况,该工艺将转炉冶炼分为2个阶段,在第1阶段主要进行脱硅、脱磷,结束后倒出局部炉渣,然后进行第2阶段吹炼,吹炼结束后出钢但将炉渣保持在炉内,下一炉在炉内留渣情况下装入废钢、铁水,然后进行第1和第2阶段吹炼,并以此循环往复。

近年来,新日铁陆续报道了MUCR工艺相关情况[2-10],新日铁公司的大分、八幡、室兰、君津等钢厂采用了该工艺,产钢占新日铁总产钢量55%左右,转炉炼钢石灰消耗减少40%以上,但对其中许多关键技术,如液态渣固化、脱磷阶段炉渣碱度、供氧参数、脱磷工艺、倒渣控制等根本没有报道。

8-转炉“留渣-双渣”少渣炼钢工艺实践

“留渣-双渣”工艺示意图

3.转炉脱磷影响因素

3.脱磷的基本原理

2[P]+5(FeO)+4(CaO)=4CaO·P2O5+5[Fe]

a 4CaO P2 O 5 a a

2 p 5 F eO

Kp

a

4 C aO

% 4CaO P2 O 5 4CaO P O 4 5 4 % P 2 f P2 % F e O 5 F e O % CaO C aO

演变:首钢公司从2011年开始,在首钢首秦和迁钢分别连续试验单

转炉“留渣-双渣”操作,取得较好的效果,目前首钢集团首钢长治, 首钢水钢均推广应用“留渣-双渣”少渣炼钢操作工艺,工艺相对成熟 。

1. 大幅度减少炼钢石灰、白云石等渣料消耗和炼钢渣量; 2. 可以利用出钢后炉渣的物理热,预热废钢; 3. 炼钢终渣含Tfe:15~25%,渣量减少可以降低钢铁料消耗; 4. 双渣倒渣的炉渣主要为脱磷阶段低碱度渣,自由CaO含量低, 可以简化炉渣处理; 5. 常规转炉出钢后留在炉内钢水随炉渣倒出,采用“留渣-少渣”工 艺终点少倒渣、出钢后不倒渣,可以提高钢水收得率。

FeO%

H11Mn2SiA

3A14306-1 3A14306-2 3B14615-1 3B14615-2 3C14935-1 3C14935-2 3A14301-1 3A14301-2 3B14603-1 3B14603-2 3B14612-1 3B14612-1

1 冶炼周期影响

类别 加料 脱磷期 双渣 脱碳期 终点 加废钢 兑铁时间 前期吹炼时间 氮气刹渣 倒渣时间 中后期吹炼 拉碳、补吹时间 等待终点成分 出钢时间 溅渣时间 总冶炼周期 留渣-双渣 1.7 2.4 4.5 2.1 3 8.8 2 1 2.5 2 30 单渣法 1.7 2.2 4.5 / / 8.7 2 1 2.5 2.5 25.1

转炉定量留渣-溅渣-全留渣的工艺实践

三、定量留渣-溅渣-全留渣的工艺实践

3.3 溅渣时间

理论计算国丰二钢溅渣时间应为2min左右,但原工艺均要求按3-

4min控制,且操作人员不能根据炉渣状态调整相应的溅渣时间,导致氮

气浪费现象严重。根据不同炉渣状况,对溅渣时间进行了优化,具体调 整方案见表8。

表8 不同渣态下的溅渣时间控制

炉渣状态 正常炉次 高氧化铁炉次

1.53——降低耐材成本,元/吨钢

0.24——耐材消耗与留渣溅渣率相关系数 0.4 ——项目本身贡献系数

四、溅渣护炉效果与经济效益

4.3经济效益

通过应用转炉定量留渣溅渣技术研究成果后,合理控制了溅渣参数, 有效降低溅渣氮气消耗。 按降低氮气消耗7.74m3/吨钢计算,年可降低氮气消耗效益: 200×7.73×0.16×0.6×0.4=59.44万元/年 其中: 200 ——年钢产量,万吨/年

MgO=[a+b(SiO2)+c(SiO2)2]exp(-10391/T+5.5478)

式中: a =7.989-0.1547(FeO)+0.0012132(FeO)2 b =-0.4347+0.01034(FeO) c = 0.01354

三、定量留渣-溅渣-全留渣的工艺实践

3.2 终点炉渣控制

根据理论分析计算和国内外溅渣护炉实践,确定终点渣MgO含量控制范

12

终点 范围 均值

温度,℃ 1645~1665 1655

成分,% C 0.07-0.10 0.09 Si 痕迹 Mn 0.08-0.15 0.12 P ≤0.020 0.019 S ≤0.020 0.018

成分 含量(%) 范围 均值

∑FeO 18.49-22.68 20.36

转炉“留渣+双渣”少渣炼钢工艺实践

转炉“留渣+双渣”少渣炼钢工艺实践李伟东;杨明;何海龙;刘鹏飞;乔冠男【摘要】The key technologies on steelmaking based on the slag reserving and duplex slag process in converter in General Steelmaking Plant of Angang Steel Co., Ltd. are introduced, in-cluding slag reserving and slag solidifying technology, slag fluidity controlling and high efficient dephosphorization technology, fast slagging sufficiently and deslagging technology from molten iron, control technology for slag getting dry and content of FeO in final slag and fast operation technolo-gy based on slag reserving and duplex slag process. After these technologies are used the cost is reduced by 12.19 yuan RMB per ton steel.%介绍了鞍钢股份有限公司炼钢总厂转炉“留渣+双渣”工艺的关键技术,包括留渣及炉渣固化技术、炉渣流动性控制及高效脱磷技术、快速足量放渣及渣铁分离技术、炉渣返干控制及终渣FeO控制技术以及“留渣+双渣”快速生产技术,采用这些技术后,吨钢成本降低12.19元。

【期刊名称】《鞍钢技术》【年(卷),期】2015(000)005【总页数】5页(P41-45)【关键词】转炉;少渣;留渣;双渣;脱磷【作者】李伟东;杨明;何海龙;刘鹏飞;乔冠男【作者单位】鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司科技质量部,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021【正文语种】中文【中图分类】TF777少渣炼钢是指转炉冶炼总渣量极少化的一种炼钢工艺。

转炉留渣双渣工艺前期脱磷热力学及实践

转炉留渣双渣工艺前期脱磷热力学及实践摘要:为实现转炉留渣+双渣工艺吹炼前期一次倒渣的高效脱磷,应用正规离子溶液模型对脱磷反应热力学规律进行了计算,分析了影响转炉的渣-金间磷的主要因素;同时,对热力学计算和现场试验结果进行了对比分析,转分配比LP炉吹炼前期脱磷较佳的工艺控制条件是:炉渣碱度R控制在1.5左右,一次倒渣温度控制在1330 - 1360℃,渣中(FeO)控制在16~17%。

在冶炼过程中,铁水的成分和温度的稳定性对留渣+双渣工艺过程操作顺利控制影响较大。

关键词:留渣+双渣脱磷正规离子溶液模型1 前言转炉冶炼可分为单一转炉冶炼(单渣法、双渣法)和两座转炉联合冶炼的所谓双联法两类工艺方法。

针对超低磷要求的钢种,冶金学者对采用传统双渣脱磷工艺(造两次渣)的一次倒渣(以下简称“一倒”)条件和操作要求等进行了较详细的研究[1~3]。

传统双渣法脱磷效果好,易于实现超低磷的要求,但石灰等辅料和钢铁料消耗大,成本高。

双联法广泛应用于日本的钢铁企业,能够降低原辅料的消耗,但需额外增加专门用于脱磷的转炉,脱磷后出铁加大了铁水温降,且其铁水相当于半钢,给后续冶炼与造渣工艺增加负担[4~6]。

我国提钒炼钢为了实现有价元素钒的富集,也采用双联法。

近年来,面对竞争激烈的市场环境,国内许多钢铁企业[7-9]开始试验研究留渣+双渣工艺。

然而,在低碱度渣脱磷研究结果相对较少且尚难以统一[10~11],所以有必要利用热力学理论对其进行热力学分析,特别是应进行铁液低碱度渣脱磷的热力学平衡实验(本文不详细平衡实验研究),为脱磷工艺研究提供指导。

留渣+双渣工艺的思想源自于双联工艺,出钢后,留下一部分或全部的上一炉含一定量氧化铁的高碱度终渣,溅渣护炉确认炉渣固化后,兑入铁水进行吹炼,在吹炼到一定程度后将首批渣尽可能倒尽;然后,重新造渣吹炼进入脱碳期。

留渣+双渣工艺的优点是加速吹炼前期初渣形成,利用低温阶段快速脱磷,同时通过高碱度终渣热态循环以利用,实现降低石灰和钢铁料消耗的效果。

氧气转炉“留渣+双渣”炼钢工艺技术深究

氧气转炉“留渣+双渣”炼钢工艺技术深究重庆钢铁股份有限公司炼钢厂生产技术室重庆市长寿区 400050重庆钢铁股份有限公司炼钢厂生产技术室重庆市长寿区 400050摘要:在钢铁生产过程中,氧气转炉“留渣+双渣”炼钢工艺是一种重要的技术,本文将对其重要性、工艺流程和关键要点进行深入研究。

关键词:氧气转炉;炼钢工艺;钢铁企业1.引言氧气转炉“留渣+双渣”炼钢工艺是一种在钢铁行业中被广泛应用的技术。

该工艺具有提高炼钢效率和产能、降低生产成本和能耗、改善钢质质量和产品性能等重要性。

本文将对这些方面进行详细探讨。

氧气转炉“留渣+双渣”炼钢工艺是一种在钢铁行业中被广泛应用的技术。

该工艺具有提高炼钢效率和产能、降低生产成本和能耗、改善钢质质量和产品性能等重要性。

本文将对这些方面进行详细探讨。

氧气转炉“留渣+双渣”炼钢工艺通过引入高浓度的氧气,使炉内氧含量迅速增加,从而加快了炉内的燃烧速度和温度升高速度。

这种高效的燃烧过程能够提高炼钢效率,使炉内的炉温达到所需的高温区间更快,从而缩短了炉内停留时间,提高了炼钢的产能。

2.氧气转炉“留渣+双渣”炼钢工艺的应用优势2.1 提高炼钢效率和产能氧气转炉“留渣+双渣”炼钢工艺通过引入高浓度的氧气,使炉内氧含量迅速增加,从而加快了炉内的燃烧速度和温度升高速度。

这种高效的燃烧过程能够提高炼钢效率,使炉内的炉温达到所需的高温区间更快,从而缩短了炉内停留时间,提高了炼钢的产能。

氧气转炉“留渣+双渣”炼钢工艺还可以通过增加氧气流量和调整炉内操作参数,实现更高的钢水流量和更短的炉次时间。

这种高效的生产方式可以提高钢铁企业的生产效率,满足市场需求,提升市场竞争力。

2.2 降低生产成本和能耗氧气转炉“留渣+双渣”炼钢工艺在炼钢过程中可以实现较高的能量利用率。

通过增加氧气流量和优化燃烧过程,可以提高炉内温度,减少燃料消耗。

与传统的炼钢工艺相比,该工艺能够降低煤气消耗,减少燃料成本。

由于氧气转炉“留渣+双渣”炼钢工艺能够加快炉内的燃烧速度和钢水温度升高速度,使得炼钢过程更加高效,减少了炉内的停留时间。

氧气转炉“留渣+双渣”炼钢工艺技术131210王新华

新工艺基本原理

在温度升至对脱磷不利前尽量将炉渣倒出, 加入渣料进行第二阶段吹炼。 冶炼结束炉渣在高温下 已基本不具备去磷能力。

下炉吹炼前期,由于温度低, 所留炉渣重新具备去磷能力。

11

MURC工艺能够显著降低石灰耗量

T. Matsumiya, et al, 10th Japan-China Symposium on Science and Technology of Iron and Steel, 2004, Chiba

6

渣量比较

工艺A:传统炼钢工艺; 工艺B:铁水罐脱磷预处理; 工艺C:转炉铁水脱磷预处理; 工艺D:转炉铁水预处理,80% 脱碳转炉渣返回脱磷转 炉利用。

S. Kitamura, et al., 9th China-Japan Symposium on Science and Technology of Iron and Steel, 2001, Xian 7

SGRS工艺:

SGRS工艺应用情况

• • • 迁钢和首秦公司采用SGRS工艺产钢比率分别达到了79.1% 和81.1% ; 吨钢石灰消耗分别降低了47.3%和41.1% (迁钢降低至 22.0kg/t,首秦降低至37.2kg/t); 轻烧白云石消耗分别降低了55.2%和56.6% (迁钢降低至 8.0kg/t,首秦降低至8.2kg/t);

新日铁开发“MURC”炼钢工艺

岩崎正樹,松尾充高,製鋼技術開発の歩みと今後の展望,新日鉄技報, 2011 ,第 391 号,p88-93 8 小川雄司,転炉を用いた脱りん脱炭連続処理プロセスの開発,鉄と鋼, 87(2001) , p21-28

新日铁炼钢工厂

1. 君津製鉄所(950万吨):

一炼钢厂: 220t转炉×3 二炼钢厂: 300t转炉×2 炼钢厂: 380t转炉×3

转炉留渣操作工艺实践

生喷溅 、 氧枪点火不畅吃漏 、 炉底上涨不易操作等

问题 , 因此该 工艺 在 天铁炼 钢 厂一 直 没有得 到 推广

应 用 。但转 炉 留渣操 作可 以大大 降低 钢铁 料 消耗 、 节约 石 灰 , 在 转 炉 吹炼 初期 可 以快 速成 渣 , 而且 是

铁水 温度 : 1 2 5 0 1 3 0 0℃。

吹炼 终 点 : 0 . 0 4 %~ 0 . 1 0 %C ; 精 炼钢 温 度 1 6 2 0 ~ 1 6 7 0 q C , 非 精炼 钢 1 6 7 0 ~ 1 7 0 0℃。

终渣 成分 : 4 8 %~ 5 2 %C a 0、 8 %~ 9 %Mg O、 1 2 %

天舜 幺 分

d o i : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 6 — 1 l O X . 2 0 1 4 . 0 6 . 0 0 3

转 炉 留渣 操 作 工艺 实践

尹 建妙

( 天津天铁 冶金 集 团有 限公 司炼钢 厂 , 河北 涉县 0 5 6 4 0 4 )

r e d u c e d a n d t h e c o s t f o r e a c h t o n o f l i q u i d s t e e l l o we r e d r e ma r k a b l y . Hi g h e c o n o mi c b e n e i f t i s o b t a i n e d .

1 引 言

表 1 入 炉 铁 水 成 分

, o / o

转 炉 留渣 是 指将 上一 炉终 渣经 调渣 和溅 渣 后 , 全 部或 部分 留在 炉 内 , 作 为下 一炉 钢冶 炼初 期 渣来 使 用 的一种操 作 方法 。留渣操 作技 术在 2 0世纪 8 0 年 代就 已经 提 出 ,然 而冶 炼终 渣有 极 强 的氧化 性 ,

转炉留渣脱磷工艺实践

转炉留渣脱磷工艺实践摘要:留渣操作就是将炼钢转炉上一炉所形成的高温、高碱度、含有一定量FeO 的终渣全部或部分留在炉内,实践证明,实施留渣操作,转炉车间的造渣料消耗得到大幅降低,高拉碳比例得到了提高,转炉冶炼终点碳的升高,从而使诸多转炉技术经济指标得到优化,钢铁料消耗有所降低、合金料成本得到降低、脱氧剂成本得到降低、炉况得到好转耐材消耗降低,同时也提高了钢水质量。

通过实施留渣操作转炉冶炼吨钢成本得到降低。

转炉留渣操作,从而达到了降低转炉冶炼成本的目的。

关键词:转炉;脱磷;留渣磷是大多数钢种的有害元素,易造成钢材冷脆。

随着用户对钢材性能要求越来越高,各行业对钢材的磷质量分数和洁净度要求更加严格,大量优质钢要求磷质量分数低于0.015%,一些超低磷钢要求磷质量分数低于0.005%。

大部分优质钢由电炉进行生产,相比电炉冶炼,转炉生产高碳低磷钢具有低成本、高效的优点,如何提高转炉脱磷效率和转炉高拉碳合格率成为转炉产品结构调整的关键。

1实验原理转炉生产普碳品种原来采用的是不留渣单渣模式,此种冶炼模式操作简单,技术成熟,目前被广泛采用,但存在钢铁料消耗以及辅料成本相对较高的缺点,采用留渣单渣法能够很好解决单渣法冶炼普碳品种的不足,但是留渣单渣法主要存在兑铁喷溅安全隐患,以及终点渣循环利用磷富集影响过程脱磷等难点。

为了能有效解决留渣单渣法工艺难点,攻关组进行了理论测算和针对性的试验。

2转炉留渣脱磷工艺措施2.1炉渣循环利用次数的影响转炉终渣P含量较高,循环利用过程中转炉中P负荷越来越高,脱P越来越困难,循环利用炉次较多时,不但造成渣量过大,冶炼过程容易出现喷溅,还会使辅料消耗大大增加,因此选择合适的炉渣循环利用次数尤为关键。

为选择合适的炉渣循环利用次数,进行了小规模试验,试验中得出了天钢铁水条件下,炉渣循环利用次数与渣量之间的关系,从而得出合适的炉渣循环利用次数为6-7炉。

脱P反应能否充分进行,反应过程中动力学条件很重要,而转炉冶炼过程中提供动力学条件的除氧枪外,转炉底吹作用也很重要。

双渣法冶炼实践

_

/ 淫

双渣法 > 台炼 实践

石 磊 唐 文 明 王 玉 生 刘 国 庆

摘要 : 本 文叙 述 了邯 铜 邯 宝 炼钢 厂 2 5 0 t 转 炉 双 渣 法 炼 钢 工 业 性 试 验 。邯 宝 炼钢 厂 转 炉 通过 采 用 双 渣 法 工 艺 进 行 冶 炼 , 转

度/ ℃ 耗 氧

合 适的炉渣成分 . 在 造 第 ~ 次 渣 的过 程 中 . 前期熔池 较低 的

温 度情 况下 能快 速 成 渣 . 具 备 脱 磷 能 力 转 炉 脱 磷 的反 应 方 程式如下 :

/ m i n

S , % S / %

【 % [ P v %

氧/ p p m 碳 , % 量 / N M3

( 1 )

l o g K = l o g ( a P 2 ( 幽2 1 P l a [ o 1 ) = 4 3 4 4 3 / T 一 3 3 . 0 2

根据上式可知 . 随 着 温 度 的降 低 . 反应常数急剧升高 . 磷

的 脱 除 能 力 大 大 提升 所 留 的 炉 渣 . 有 比较 高 的 温度 和合 适 的碱度 . 在 前 期 较 低 的熔 池 温 度 下 能 快 速 成 渣 . 有 利 于 脱 磷

文 献 标识 码 : B

作者 单位 : 河 北 钢铁 集 团邯 郸 钢 铁 集 团有 限 责 任 公 司邯 宝 炼钢 厂

刖 禹

一

、

高 了 合金 收得 率 氧 含 量 的 降低 , 降 低 了钢 液 中能 引 入 的氧

化物夹杂 , 从 而 为 洁 净 钢 的 生 产 创 造 了有 利 条 件 。而 且 通 过

耗 、 石 灰 和 轻 烧 白云 石 消耗 的 目的 。 通 过 前 期 采 用 留渣 作 业 . 所 留炉 渣 . 具 备 一 定 的 温 度 和

100t转炉留渣操作工艺的研究与实践

设: 。 = 0 . 9 x l O l ( K P a ) ( 炉气 中 9 0 %为 c 0气体 ) ( F e 0 ) = 0 . 1 7 将上列数据代入得 : <1 1 2 0 0 K= 8 4 7 o C 由此可 以看 出在兑铁时不 发生大喷 的必要条件是温度低 于 8 4 7 ℃ 即可 , 同时降低渣中 F e O的浓度也是抑制此反应最直 接有效 的办法 。 在生 产操作 上 . 可以延长溅渣护 炉的时间 . 在溅渣 过程中加入 白云石

的研 究, 优化 了留渣冶炼的吹 炼制度 、 造渣制度、 温度 制度等 , 使 冶炼过程平稳顺行 , 减少了因大渣量导致大喷 的发 生。 实践证 明, 实施 留渣操 作 对转 炉冶炼时的初 期化 渣和脱磷 十分有利 , 不仅 大大增强 了脱磷 效果 , 还可 以 提 高出钢碳 , 从 而降低 了石灰消耗 、 脱 氧剂消耗、 降低钢铁料 消 耗、 提 高炉龄和 出钢 口 龄, 取得 了显著的经济效益。

中( c a 0 ) 含量提高。这样 3 ( F e o ) ・ ( P 2 0 5 ) 不稳定 。有如下反应 : 4 ( C a O ) + 3 ( F e O ) ・ ( P 2 05 ) = 4 ( C a 0 ) ・ ( P 2 O s ) + 3 ( F e O ) 综合上述两个 反应方程式得到 :

2 0 1 3 年2 3 期

科技 一向导

◇ 科技论坛◇

l O O t 转炉留渣操作工艺的研究与实践

时伟伟 ( 福建省三钢< 集团> 有限责任公司 福建 三明 3 6 5 0 0 0 )

【 摘 要】 本文介 绍了福建三钢一炼钢厂 1 0 0 Байду номын сангаас 复吹转炉的 留渣双渣操作 工艺。 针 对留渣操作 台 炼 中的喷溅, 氧枪结冷钢等 问题进行 了深入

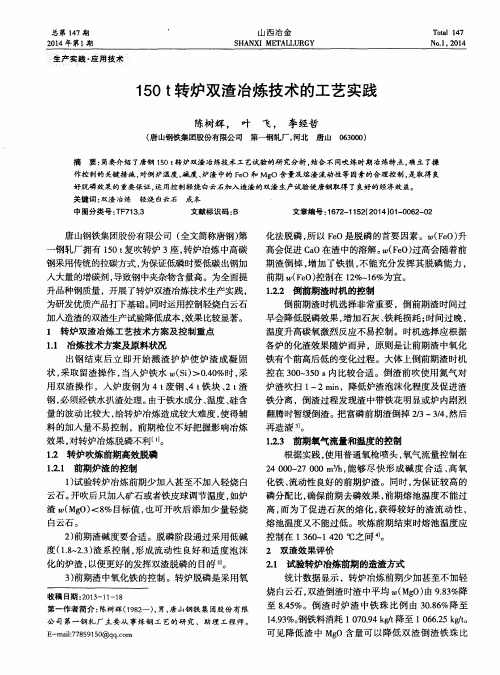

150 t转炉双渣冶炼技术的工艺实践

钢采用传统的拉碳方式 , 为保证低磷时要低碳出钢加

人 大量 的增碳 剂 , 导致钢 中夹杂物含量 高 。为全 面提 升 品种钢质量 ,开展 了转炉双渣冶炼技 术生产 实践 , 为研 发优质产 品打下基础 。 同时运用 控制轻烧 白云石

熔 池温 度又不 能过 低 。吹炼 前期 结束 时熔池 温 度应 控 制在 l 3 6 0 ~ l 4 2 0℃之 间 。

2 双渣 效 果评 价

2 ) 前期渣碱度要合适。脱磷阶段通过采用低碱

度( 1 . 8 — 2 . 3 ) 渣 系控制 , 形 成流 动 性 良好 和 适 度泡 沫 化 的炉 渣 , 以便更 好 的发 挥 双渣脱磷 的 目 。

白云石 。

2 4 0 0 0 ~ 2 7 0 0 0 m 3 / h , 能够尽快形成碱度合适 、 高氧

化铁、 流 动性 良好 的前期 炉渣 。同时 , 为保证 较 高 的

磷分配 比, 确保前期去磷效果 , 前期熔池温度不能过 高, 而为 了促进石灰的熔化 , 获得较好的渣流动性 ,

总第 1 4 7期 2 0 1 4年第1 期

山 西 冶金

S HANXI ME T AI 工URGY

To t a l 1 47

No . 1 。 2 0 1 4

生产 实 践 ・ 应 用 技 术

1 5 0 t 转炉双渣冶炼技术 的工艺实践

陈树辉 , 叶 飞, 李经哲

3 ) 前期渣中氧化铁 的控制 。转炉脱磷是采用氧

收 稿 日期 : 2 0 1 3 — 1 1 — 1 8

2 . 1 试验转炉冶炼前期 的造渣方式 统计数据显示 , 转炉冶炼前期少加甚至不加轻

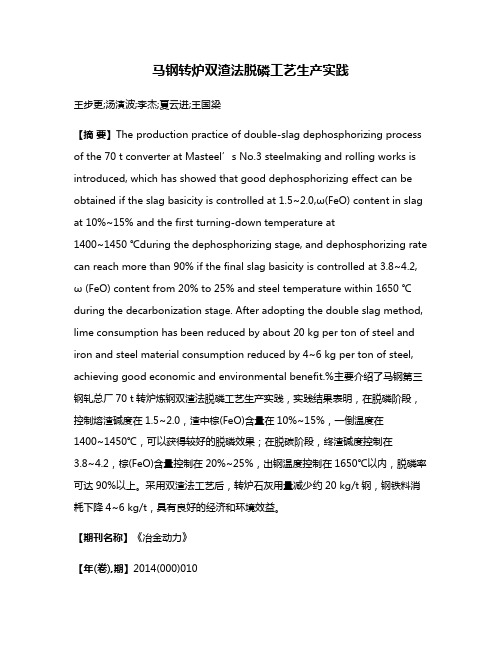

马钢转炉双渣法脱磷工艺生产实践

马钢转炉双渣法脱磷工艺生产实践王步更;汤演波;李杰;夏云进;王国梁【摘要】The production practice of double-slag dephosphorizing process of the 70 t converter at Masteel’s No.3 steelmaking and rolling works is introduced, which has showed that good dephosphorizing effect can be obtained if the slag basicity is controlled at 1.5~2.0,ω(FeO) content in slag at 10%~15% and the first turning-down temperature at1400~1450 ℃during the dephosphorizing stage, and dephosphorizing rate can reach more than 90% if the final slag basicity is controlled at 3.8~4.2, ω (FeO) content from 20% to 25% and steel temperature within 1650 ℃ during the decarbonization stage. After adopting the double slag method, lime consumption has been reduced by about 20 kg per ton of steel and iron and steel material consumption reduced by 4~6 kg per ton of steel, achieving good economic and environmental benefit.%主要介绍了马钢第三钢轧总厂70 t转炉炼钢双渣法脱磷工艺生产实践,实践结果表明,在脱磷阶段,控制熔渣碱度在1.5~2.0,渣中棕(FeO)含量在10%~15%,一倒温度在1400~1450℃,可以获得较好的脱磷效果;在脱碳阶段,终渣碱度控制在3.8~4.2,棕(FeO)含量控制在20%~25%,出钢温度控制在1650℃以内,脱磷率可达90%以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

明:随着一倒温度 的升高 ,脱磷率逐渐降低 ;当一倒

温度 大 于 1 450 oC,脱磷 率 降 低到 50%以下 ;当一倒

温度 介 于 1 420~1 440℃时 ,脱磷 率 高且稳 定 。尽 管 低温对脱磷有利 ,但温度过低 ,不利于石灰 的熔化 以

一 倒 炉 渣碱 度

图 5 一 倒 炉 渣 碱 度 与 脱 磷 率 的 影 响

收 稿 日期 :2o16—02一O1 第一作 者简介 :李建生(1981~ ),男 ,从 事炼钢 工 艺技 术管理 工 作 ,工 程 师 。

量 的 目的 。 双渣 留渣 冶炼工 艺的关键 技术是 在第 1阶段(从

吹炼 到倒 渣 )实现高效 脱磷 和倒渣 时对炉渣 物性 的控 制。若第 1阶段未能实现高效脱磷 ,会增加第 2阶段 (倒渣 后至 吹炼终 点 )的脱磷 负担 ;若 倒渣 时对 炉渣物 性控制 得不好 ,会造成 炉渣难 以倒 出和渣 中 的含 铁量 高 ,难 以实现 降低辅料和钢铁料 消耗 的 目的[2-3]。 1.2 现场工艺条件

时 ,全部 留渣 ;当 0.60%≤铁水 (si)<O.70%t ̄,留渣 一 半 ;当铁水 w(Si)I>0.70%时 ,不 留渣。

3)为避 免 因兑 铁 时 可能 发 生 的喷 溅事 故 [4-5],要 以保证 上一 炉 出钢 结束 后 的溅 渣 时 间来 降低炉 渣 温 度 ,并 在加 入废 钢 后 在保 证摇 炉 角度 的前 提下 前 后 摇 炉两 周 。

脱磷 结束 炉渣 W(M[go),%

7-1 一倒渣 中 Mgo含量

【上 u %

图 6 一倒炉渣 FeO 含量对脱磷率的影响

3 降 低 辅 料 消 耗 和 钢 铁 料 消 耗 的 研 究 结 果 及 其 分 析 3.1 脱磷阶段石灰加入量

石 灰作 为 重要 的造 渣 材料 ,对 炉 渣碱 度 、成 渣量

4)确 定 脱磷 阶段 合适 的吹炼 氧 压 。如 下 页 图 1 所 示 ,当 吹 氧压 力 在 0.65 0.85 MPa时 ,脱 磷 率 随 吹 氧压力 的增加而逐渐降低 ;当吹氧压力在 0.65~0.70

山 西 冶 金

E—mail:sxyjbjb@126.COITI

MPa时 ,脱 磷 率 平 均 为 54.3% ; 当 吹 氧 压 力 在 0.70~0.75 MPa时 ,脱磷率平均为 52.6%,与低氧压时 差 别不 大 ;但 当吹氧 压 力大 于 O.8 MPa时 ,平 均脱 磷 率降低到 45%。综合考虑吹炼时间对冶炼时间的影 响 ,将 吹氧压 力定 为 0.70-0.75 MPa。

2)在 脱 磷 期 ,当一 倒 温 度 介 于 1 420—1 440 cc 一 倒炉渣碱度大于 1.7、 (FeO)>15%时 ,脱磷率达到 50% 以 上 。

3)在 脱 磷 期 ,随着 炉 渣 碱 度 和 MgO含 量 的 升 高 ,炉 渣 中 的铁 珠 含 量 逐渐 增 大 。 通过 对 前 期 炉 渣 成分 的合 理 控 制 ,将 炉 渣 中 的铁珠 含量 (质 量分 数 ) 由 17%左右 降至 10%以下 。

2016年第 2期

李建生 ,等 :转炉 双渣 留渣工艺实践

2.3 炉渣 FeO含量对脱磷率的影响 一 倒 炉渣 FeO的含量 对脱磷率 同样有 着显著

的影 响 。 由图 6可 知 ,脱 磷 率 随 着 一倒 炉渣 FeO含 量 的升 高而 升 高 。当一 倒 炉渣 w(FeO)>15%时 ,脱磷 率能 够稳 定 达 到 50%以上 。

4.0-4.8 O-26~O.78 ≤ O-30 0.12O~O.16o ≤ O.()25 l 28O~1 420

1.3 双 渣 留渣工 艺要 求 1)为 减 少 脱 碳 期 炉 渣 “返 干 ”现 象 ,要 求 铁 水

w(Si)>0.35%。 2)留渣 量 的规 定 :当 o.35%<铁 水 fSi)<0.60%

第 39卷

~ 倒 时 间 ,s

氧 气 压 力 /MPa

图 1 脱 磷 阶 段 吹 炼 氧 压 对 脱磷 率 的 影响

5)确定脱磷阶段恰 当的倒渣时机。由于铁水 中

氧 和硅 的亲 和力 比磷强 ,在 转 炉吹炼 初期 较 低温 度 下 ,硅 、锰 比磷 优先 氧 化 ,当硅 氧化至 痕迹 时 ,磷才 开

双渣 留渣 工 艺是 在转 炉 冶炼 结 束 出钢 后将 炉渣 留在炉 内 ,装入废钢 和铁水 ,在脱磷阶段吹炼 ,脱磷 阶段 结 束后 进 行倒 渣 操作 ,然后 进 入脱 碳 阶段 的吹 炼 ,吹 炼结 束后 出钢 、留渣 ,并 以此 循环 往复 。该 工 艺 是利用上炉炉渣高 FeO、高碱度和含有大量物理热 的特 点 ,促 进冶 炼 前期 快 速成 渣 ,同时利 用 吹炼 前期 低温 的有利 条 件 ,提高 脱 磷 阶段 的脱 磷效 率 ,减 小 冶 炼后 期 脱磷 负 担 ,实现 减 少造 渣 材料 的消耗 、降 低渣

料 消耗 的 目的。

关 键 词 :转 炉 双 渣 留 渣 脱磷 消耗

中图 分 类 号 :TF713.3

文献 标 识 码 :A

文章 编 号 :1672—1152(2016)02—0017—03

20世 纪 90年 代 中后 期 ,为解 决 超 低磷 钢 的生 产难 题 ,日本 新 日铁 、JFE、住友 金属 和 神 户制 钢 发 明 了转炉脱磷炼钢工艺 Ⅲ。其操作方式主要有两种 ,一 种是 采用 两 座转 炉 双联作 业 ,一 座 脱磷 ,另一 座接 受 来 自脱磷炉的低磷铁水脱碳 ,即“双联法”;另一种是 在同一座转炉上进行铁水脱磷和脱碳 ,类似传统 的 “双 渣 法 ”,以新 日铁 的 MURC法 为 代 表 。与 双联 法 相 比 ,MURC法不 需 要新 增 用 于脱磷 的转 炉 ,更 容 易 被 已投 产 的炼 钢 厂 接受 。 目前 ,国 内钢厂 如首 秦 、首 迁 、广 东韶关 、沙钢及 柳钢等 ,在 MURC法 的基础 上 , 试 验 推 广 了 SGRS (Slag Generation Reduced Steelmaking)X_艺 。面 对竞 争 激 烈 的市 场 环 境 ,为进 一 步 降低炼钢成本 ,唐钢热轧部在现有 150 t转炉 上 ,吸取上述钢厂的经验 ,摸索 出了一套较为成熟 的 双 渣 留渣 工艺 。 1 唐 钢 双渣 留渣工 艺分 析 1.1 工 艺简 介

一 倒 时 间 /s

始大量氧化。随着脱磷反应 的进行和熔池温度的升

高 ,碳 和磷会 出现选择 性氧 化转 变 ,即在 低于某 一 温

度时铁液 中的磷优先氧化 ,反之碳优先氧化 ,而磷 的

氧化 受 到抑 制 。

结 合如 图 2所示 的一 倒 时 间对 脱磷 效率 的影 响

规律 可 以看 出 :随着 吹炼 时间 的增加 ,脱 磷率 逐渐 增

总 第 160期 2016年 第2期

试 (实 )验 研 究

山 西 冶 金

SHANXI M ETALLURGY

Total l60 No.2,2016

DOhlO. 16525 ̄.cnki.cn14-1167/f.2016.02.06

转 炉 双 渣 留渣 工 艺 实践

李建 生 , 张军 国 2, 李艳龙

的大小具有重要影响 ,也是决定转炉终点钢水磷含 量 高低 的重 要 因素 。利 用 少渣 冶炼 的原 理 ,在 实施 双 渣 留渣 工艺 时 ,进 行 了 头坯 料少 加 甚至 不加 石 灰 的 实 践 。大量 的生产 数据 表 明 :头坯 料 不 加石 灰 时 ,一 倒 炉 渣碱 度 为 1.2 ̄2.07,平 均 为 1.62,比头 坯 料 加 石 灰时的平均炉渣碱度降低 0.35,一倒脱磷率也随之 降 低 。尽 管 一 倒 平 均 脱 磷 率 由 53.54%降 低 到 49.87%,但一次拉碳命 中率变化不大。 3.2 一倒渣 中铁珠含量

加 。通 过如 图 3所示 的对 脱磷 稳定 性 的研 究可 以看

出:当一倒时间在 250~300 S时 ,平均脱磷效率 为

一 倒 温 厦 ,

50%,脱磷率大于 50%的炉数 比例 占 50%;当一倒时

旬. 、摹越 器嚣 0 ^料南鲑馨

图 4 一倒温度 对脱磷效率 的影响

间在 300—350 s时 ,平均脱磷 效率为 55.4%,脱磷率 及前 期渣 的形成 。因此 ,应将 一倒温 度控制 在 1 400—

(1.河钢集 团唐钢公司生产制造部 , 河 北 唐山 063016; 2.河钢集 团唐钢公 司热轧部 , 河北 063016)

唐 山

摘 要 :介绍了唐钢热轧部转炉双渣留渣的生产 实践情况 ,讨论 了脱磷阶段吹炼氧压、一倒温度、炉渣碱度 、炉渣氧

化铁含量以及倒渣时机对脱磷率的影响规律 。研 究表 明,通过对倒渣 时的炉渣物性进行控制 ,实 ̄E-J"降低辅料和钢铁

唐钢热轧部拥有 3座 150t顶底复吹转炉 ,以生 产普 通冷 轧基 料 为 主 。炼钢 工艺 流程 为 :铁 水预 处 理一 转炉 LF精 炼一 1 700/1 810连铸 。铁水 条 件如 表 1所示

表 1 铁 水 条 件

(c)/% w(Si1/% w(Mn1/% (P)/% fs)/% 铁水 温度 /℃

300~350 s时 ,脱 磷 率 高 而 且稳 定 ;当一 倒 时 间大 于 5所 示 :脱磷率 随 着一倒 炉渣 碱度 的 升高而 升 高 。当

350 s后 ,出现 了碳 磷选 择性 氧化 的现 象 。因此 ,将 一 一 倒 炉 渣 碱 度 大 于 1.7时 ,脱 磷 率 能 够 稳 定 达 到

在 开展 双 渣 留渣 工 艺初 期 ,出现 钢铁 料 消耗 升 高的现象 。通过进一步研究分析认为,在脱磷期结束 倒 渣 时渣 中带 铁 现象 严重 ,是 由增 加铁 损所 致 。采 用 炉渣研磨后磁选称重 的方法研究了一倒炉渣碱度和 MgO含量 对 炉渣 含铁 珠 比例 的影 响 ,如 图 7所 示 。由 图 7可 知 :随着炉渣 MgO含量和碱度 的升 高 ,炉渣 含铁珠的比例呈较明显的升高趋势。脱磷结束后 ,采 用高压 N 在高枪位吹扫炉渣 ,促进渣铁分离和降低 炉 渣 泡沫 化 ,实 现 了快 速 倒 渣 ,并 通 过 对前 期 炉渣 成 分 的控制 ,将炉渣 中的铁珠含量 (质量分数 )由 17% 左右降至 10%以下 ,钢铁料消耗降低 3 kg/t左右 ,比 单 渣 法 冶炼工 艺降低 1.3 kg/t。 4 结论