排列图法

排列图分析法

• 排列图是根据“关键的少数和次要的多数”的原理而制做的。也就是将影响 排列图是根据“关键的少数和次要的多数”的原理而制做的。 产 品质量的众多影响因素按其对质量影响程度的大小,用直方图形顺序排列, 品质量的众多影响因素按其对质量影响程度的大小,用直方图形顺序排列, 从而找出主要因素。其结构是由两个纵坐标和一个横坐标, 从而找出主要因素。其结构是由两个纵坐标和一个横坐标,若干个直方形和 一条折线构成。 一条折线构成。列图分析

60%

25% 10% 5% 有草 人 设施 环境

排列图分析法制作: 排列图分析法制作:

•项目的确定: 项目的确定: 项目的确定

根据鱼骨图分析确定主要项目

•项目是量化的指标: 项目是量化的指标: 项目是量化的指标

1、收集数据 2、把分类好的数据进行汇总,由多到少进行排序,并计算累计百分比 3、绘制横轴与纵轴刻度 4、绘制柱状图 5、绘制累计曲线 6、记入必要事项 7、分析排列图

排列图法

排列图分析法

• 排列图法,又称主次因素分析法、帕累托(Pareto)图法,它是找出问题主 排列图法,又称主次因素分析法、帕累托(Pareto)图法, 要因素的一种简单而有效的图表方法。 要因素的一种简单而有效的图表方法。

• 1897年意大利经济学家柏拉图(1848---1923)分析社会经济结构,发现80% 1897年意大利经济学家柏拉图(1848---1923)分析社会经济结构,发现80% 年意大利经济学家柏拉图 ---1923 的财富掌握在20%的人手里,后被称“柏拉图法则” 20%的人手里 的财富掌握在20%的人手里,后被称“柏拉图法则”。

行列因子对比.非常重要的指 标为4分,比较重要的指标为 3分,同样重要的为2分,不 太重要的为1分,相比很不重 要的为0分。

排列图法

左 键 双 击

修改右侧纵坐标轴数据

出现以下图示

点击累计百分比 折线出现以下画面

点击图表区域

图表工具

依次选择“布局”“次要横坐标 轴”“显示从左向右坐标轴”

出现以下图示

右键单击 选择“设置坐标轴格式”

“坐标轴标签” 选择“无”

位置坐标轴 选择“在刻 度线上”

出现以下图表

左键点击例次的直方图

称为“劳伦兹曲线”

1930年美国品管泰斗朱兰博士将劳伦兹曲线应用到品质管理中 20世纪60年代,日本品管大师石川馨在推行自己发明的QCC品管圈时

使用了排列图法,从而成为品管七大手法

排列图的结构

折线表示累计频率 纵 坐 标

100% 50 81.13%

90.57%

94.34%

90% 80% 70% 60% 50%

40 66.04% 30 20 20 37.74% 15 8

右侧代表 不合格出现 的累计频率

例次

40%

左侧代表 不合格出现 的频数、次数

10

直方形高度表示 相应的因素的影响程度

20% 10% 5 2 3 0%

30%

累计百分比

0

0%

横坐标表示影响质量的各种因素, 按影响大小顺序排列

柏拉图意义

作为决定降低不良的依据

选择“分类 间距”为0

基本完成

进行细节调整

作为决定改善目标之依据

确定主要因素,找出改进着手点

如何制作排列图

收集资料 项目分类

如:2013年6月某日,对病区的住院患者腕

带使用现状进行容填写不完整 腕带字迹不易辨认

特殊人群未使用红色腕带 患者感觉不舒适

整理数据

质量管理工具-排列图法

质量管理工具—排列图法

排列图也叫主次因果分析图,又称巴氏图或帕累托图。

是意大利经济学家帕累托发明的.他是确定影响产品质量的关键因素的一种工具.排列图反映了“关键的少数和次要的多数”的观点。

1、排列图的特点

(1)按问题的大小进行排列,以便找出关键因素。

排列图按原因或状况分类,把数据从大到小排列,成为一种频率分布.

(2)强调分层分析,问题明确有利于确定问题的次序。

(3)强调用数据说话,每一项都有次数和累计百分比,以数据为根据,有说服力,能反应质量问题.

2、绘制排列图的步骤

(1)收集一定时期的质量数据;

(2)把收集的数据进行分类;

(3)整理数据,做排列计算表。

按分类项目统计频数,计算频数和累计频率,并列表示之。

频率很小的项目可以合并为“其他”排在最后。

(见附表)

调查项目出现的频数频率表

3、绘制排列图

排列图一般有两个纵坐标,几个直方形和一条曲线组成.左边的纵坐标,表示频数;右边的纵坐标,表示累计频率,标度0-100%;横坐标,表示影响质量的各个因素或项目,按各影响因素影响程度的大小,从左至右排列;直方形的高度表示某项影响因素的大小,直方形标明质量问题的名称。

在每个直方形上方右角标出累计值点,连接各点即成由左向右上升的曲线,这条曲线就称为帕累托曲线.

记录必要事项:主要记录图标题、获取数据时间、制图人、制图时间。

4、根据排列图确定各类因素

通常把累计百分数分为三类:

(1)0—80%为A类因素,也即是主要因素;

(2)81%-90%为B类因素,也即是次要因素;

(3)91%-100%为C类因素,也即是一般因素.

例图:

例图-1。

排列图法

排列图法,又称主次因素分析法、帕洛特图法,它是找出影响产品质量主要因素的一种简单而有效的图表方法。

排列图是根据“关键的少数和次要的多数”的原理而制做的。也就是将影响产品质量的众多影响因素按其对质量影响程度的大小,用直方图形顺序排列,从而找出主要因素。其结构是由两个纵坐标和一个横坐标,若干个直方形和一条折线构成。左侧纵坐标表示不合格品出现的频数(出现次数或金额等),右侧纵坐标表示不合格品出现的频数(出现次数或金额等),横坐标表示影响质量的各种因素,按影响大小顺序排列,直方形高度表示相应的因素的影响程度(即出现频率为多少),折线表示累计频率(也称帕洛特曲线)。通常累计百分比将影响因素分为三类:占0%~80%为A类因素,也就是主要因素;80%~90%为B类因素,是次要因素;90%~100%为C类因素,即一般因素。由于A类因素占存在问题的80%,此类因素解决了,质量问题大部分就得到了解决。

为了方便理解,面举个例子。某酒杯制造厂对某日生产中出现的120个次品进行统计,做出排列图,如下图1所示:

排列图表明:酒杯质量问题的主要因素是划痕和气泡,一旦这些问题得到纠正,大部分质量问题即可消除。

----摘自《生产与运作管理》(将贵善著)p311

关闭窗口

2 排列图分析法

排列图分析法

8 排列图的应用实例 某化工机械厂为从事尿素合成的公司生产尿素合 成塔,尿素合成塔在生产过程中需要承受一定的压 力,上面共有成千上万个焊缝和焊点。由于该厂所 生产的十五台尿素合成塔均不同程度地出现了焊缝 缺陷,由此对返修所需工时的数据统计如表7-1所 示。

ቤተ መጻሕፍቲ ባይዱ排列图分析法

序号 1 2 3 4 5

图7-1

排列图的绘制步骤

5 能达到何目标:非常直观地展示出如何确定问题 的优先顺序,将资源集中在何处才能取得最佳 效益。这种展示让企业各级一看就懂。 6 注意事项:仔细分析结果总是很重要;不仅靠数 据还要利用常识来找出问题的原因和优先顺序。

7 使用程序: 找出问题和可能的原因。收集有关原因 的信息。绘制帕雷托分析图,横坐标表示 原因,纵坐标表示问题,以出现次数、频 率或造成的成本来表示。找出最关键的几 个原因。依据重要性排序,利用改进技术 消除产生问题的原因。

排列图分析法

8 例2 : 某洗衣机制造商出现质量危机。在一次 广泛的可信度测试中,一家大型杂志将其品 排在末位并建议消费者不要购买。 该公司具有完善的失误记录,列出的失误 种类达22种。但运用帕雷托分析法表明,仅 其中的4种失误就占了所有记录的83%。

排列图分析法

本课程学习到此

北京数码神州科技有限责任公司 质上教育

排列图的绘制步骤 排列图能够从任何众多的项目中找出最重要的问 题,能清楚地看到问题的大小顺序,能了解该项目 在全体中所占的重要程度,具有较强的说服力,被 广泛应用于确定改革的主要目标和效果、调查产生 缺陷及故障的原因。因此,企业管理人员必须掌握 排列图的绘制,并将其应用到质量过程中去。

一般说来,绘制排列图的步骤如图7-1所示, 即:确定调查事项,收集数据,按内容或原因 对数据分类,然后进行合计、整理数据,计算 累积数,计算累积占有率,作出柱形图,画出 累积曲线,填写有关事项。

质量管理第五章质量管理常用方法课件.ppt

下 午

上 午

下 午

上 午

下 午

上 午

下 午

上 午

下 午

上 午

上 午

上 午

月 日

月 日

月 日

月 日

月 日

月 日

日 期 工 人

Hale Waihona Puke 二、头脑风暴法 1.头脑风暴法的含义

也称畅谈法、集思法,在管理上创造一种自由畅想的氛围,制定一套规则,让人们能无限遐想,涌流出更多的创意来。

第一节

定性质量管理方法

第二节

定量质量管理方法

第三节

新七种质量管理方法

掌握检查表、头脑风暴法、因果图等质量管理的定性分析方法; 掌握排列图法、直方图法、散布图法等质量管理的定量分析方法; 理解并掌握新七种质量管理方法。

能够综合应用定性、定量质量管理方法解决企业质量问题。

亲和图的制作步骤

亲和图法的含义

一是确定主题

二是收集语言文字资料

三是制作语言资料卡片

四是汇合卡片,制作标题卡

五是绘制亲和图,并口头发表

六是撰写调查报告

二、关联图法

关联图法含义

也叫关系图法,是把问题与其主要因素之间的因果关系用箭头连接起来,用图加以标示,以找出关键问题与因素的方法。

无

调试运转交付

保证均衡生产

可修复

不可修复

更换调整工装刀具

试生产 确认质量

A0

A1

A2

A3

A4

Z

B1

C1

D1

D2

D3

无

未到位

五、矩阵图法

矩阵图法含义

是用矩阵的形式进行多维思考,从问题事项中,找出成对的因素群,分别排列成行和列,找出其间行与列的相关性或相关程度大小的一种方法。

排列图的制作方法

• 其他

频数

•

合计 频率

84

42%

66

75%

18

84%

14

9作完毕后,我们将它复制到Excel中进行排列图制作: 在表格中增长一行,用于在合计频率列增长“0%”。

1.在Excel中选中表格,单击“插入”里旳“图表(H)”选项, 在弹出旳对话框中选择“自定义类型”中旳“两轴线-柱图”, 单击“完毕”。

右击图中旳“柱状”,选择对话框中“数据系列格式(O)”, 在“数据标志”中勾选“值”“选项”中将“分类间距”修改为 “0”并勾选“根据数据点分色(v)”,然后点击“拟定”,如下 图所示。

右击图中旳“数值Y轴”和“次数值Y轴”,选择对话框中“坐 标轴格式(o)”,在“刻度”中将“最大值”、“主要刻度单位” 等修改为有关数值,点击“拟定”,如下图所示。

在统计工作中,经常会用 到排列图(帕累托图),但诸 多同志对排列图旳画法都不是

• 影响 原因

很清楚。下面利用ofice2023讲

折叠

解一下排列图旳画法. 例如:某线材厂年均产生

划伤

废品200支,经过分析其影响

耳子

原因主要折叠84支、划伤66支、 耳子18支、麻面14支、其他影

麻面

响原因18支,制表如右:

点击图中旳“折线”,将表格中旳蓝色方框向上拉,将“0” 涉及进去。如下图所示。

在图表区右键单击,选择“图表选项(I)”,在弹出旳对 话框中,作出如下勾选。

将鼠标移动到“次分类X轴”上,右击,选择“坐标轴格 式(O)”,将“数值(Y)轴置于分类之间”取消,单击 “拟定”,将折线起点移至“0”位。如图:

右击图中旳 “次分类X轴 ”, 选择对话框中“坐标轴 格式(O)”,在“图案”中按图示进行勾选,然后点击 “拟定”以取消次分类X轴,如下图所示。

排列图分析法PPT课件

2020/2/18

13

从上表中可以看出,我们要确定的分析对象是 尿素合成塔,问题的分类项目主要有焊缝气孔、 夹渣、焊缝成型差、焊道凹陷及其他缺陷,前三 个要素累加起来达到了89.4%。根据这些统计数 据绘制出如图7-2所示的排列图:横坐标是所列 举问题的分类,纵坐标是各类缺陷百分率的频数。

排列图分析法

2020/2/18

16

90

1.2

75

88% 92% 96% 99% 100% 1

79%

60

68%

0.8

49%

45

0.6

37

30

0.4

14

15

8

7

0.2

3

3

2

0

0

1

2

3

4

5

6

7

8

根据表2.1作出图2.1即为排列图。图表均能看出前三项(1、慢泄漏,2、

不制冷,3、噪声大)占80%,是本实例中的关键项,为急待解决的不

2020/2/18

14

图7-2 焊缝缺陷的排列图 2020/2/18

15

序号

1 2 3 4 5 6 7 8

不合格项名称

慢泄漏 不制冷 噪声大 外表凹坑 外表油漆 接地电阻 压缩机 绝缘电阻

频数 累计频数 (台) (台)

37

37

14

51

8

59

7

66

3

69

3

72

2

74

1

75

累计百分比

49% 68% 79% 88% 92% 96% 99% 100%

6 注意事项:仔细分析结果总是很重要;不仅靠数 据还要利用常识来找出问题的原因和优先顺序。

排列图法

二、排列图作图步骤

例子:现结合某化纤纺织厂应用排列图寻找引起连续性疵布主要问题的实例,说明排列图的作图步骤。

第一步:搜集数据。

搜集数据首先要确定数据的分类项目。数据项目,可按出现问题的结果分,如按不合格项目、缺陷类型和事故的种类等进行分类,还可以按出现问题的原因分,如按缺陷产生的原因方面分类。

搜集数据的数量一般应取50个以上,数据太少则不能有充分的代表性。搜集到的数据其产生的时间一般不宜过长,过长时可分层作排列图。

第二步:按分类项目统计缺陷数。

该厂对XX年四月份出现疵布的各类缺陷共分8项进行统计,其数据如下表所示。

第三步:绘制排列图。

根据下表统计资料,就可以绘制出排列图,如图所示。

连续性疵布统计表

3、作排列图时,如有必要可进行分层。根据不同目的可按时间、工艺、机床、操作者、环境等进行分层。

4、排列图要画完整。常见的遗漏问题有:直方上频数未标出来;总数N未标出;折线上各点的累计频率未标出;图名称未标出以及主要因素未标出等。

序号

项目

频数

频率(%)

累计频率(%)

1

三跳

13440

44.80

44.89

2

密路

6600

22.04

66.93

3

破洞

4000

13.36

80.29

4

经缩

2400

8.02

88.31

5

其它

3500

11.69

100.00

合计

N=29940

100.00

从图中可见,造成疵布的关键项目有三跳、密路和破洞三项,如能解决这三项疵点问题,就可以提高入库一等品率。

排列图的作法

品质管理培训系列之九排列图的作法理解重点:品质七手法之一(排列图的作法)一、排列图的基本概念质量为题是以质量损失(不合格项目和成本)的形式表现出来的,大多数损失往往是由几种不合格引起的,而这几种不合格又是少数原因引起的。

因此,一旦明确了这些“关键的少数”,就可消除这些原因,避免由此所引起的大量损失。

用排列图法,我们可以有效地实现这一目的。

排列图是为了对发生频次从最高到最低的项目进行排列而采用的简单图示技术。

排列图是建立在巴雷特原理的基础上,主要的印象往往是由少数项目导致的,通过区分最重要的与较次要的项目,可以用最少的努力获取最佳地改进效果。

在质量管理领域,美国的朱兰博士运用洛伦兹的图表法将质量稳地分为“关键的少数”和“次要的多数”,并将这种方法命名为“巴雷特分析法”。

朱兰博士指出,在许多情况下,多数不合格及其引起的损失是由相对少数的原因引起的。

排列图按下降的顺序显示出每个项目(例如不合格项目)在整个结果中的相应作用。

相应的作用可以包括发生次数、有关每个项目的成本或影响结果的其他指标。

用矩形的高度表示每个项目相应的作用大小,用累计频数表示各项目的累计作用。

(一)制作排列图的步骤第一步,确定所要调查的问题以及如何收集数据。

1.选题,确定所要调查的问题是哪一类问题,如不合格项目、损失金额、事故等等。

2.确定问题调查的期间,如自3月1日至4月30日止。

3.确定哪些数据是必要的,以及如何将数据分类,如:或按不合格类型分,或按不合格发生的位置分,或按工序分,或按机器设备分,或按操作者分,或按作业方法分等等。

数据分类后,将不常出现的项目归到“其他”项目。

4.确定收集数据的方法,以及在什么时候收集数据,通常采用检查表的形式收集数据。

第一步,选题,确定质量特性。

第二步,设计一张数据记录表。

第三步,将数据填入表中,并合计。

第四步,制作排列图用数据表,表中有各项不合格数据,累计不合格数,各项不合格所占百分比及累计百分比。

排列图法的实施步骤

排列图法的实施步骤简介排列图法是一种用于管理和安排任务的可视化工具。

它通过使用图表的方式将任务和时间进行逻辑性排序,以帮助团队更好地理解和执行项目计划。

本文将介绍排列图法的实施步骤,帮助读者了解如何使用这种方法提高项目的管理效果。

步骤一:明确项目目标和阶段性目标在使用排列图法前,首先需要明确项目的整体目标以及每个阶段的目标。

这有助于我们在排列图中建立起任务和时间的关系,并确保所有任务都与项目目标保持一致。

•确定项目的整体目标和阶段性目标•将目标分解为可执行的任务步骤二:确定任务间的逻辑关系在排列图中,我们需要将任务按照其逻辑关系进行排序。

这有助于我们理清任务间的依赖关系,减少项目延误的风险。

•根据任务之间的依赖关系确定任务的先后顺序•使用箭头连接任务,表示先后顺序步骤三:设定任务的时间范围排列图法中,每个任务都应该有一个明确的开始时间和结束时间。

通过为每个任务设置时间范围,我们可以更好地了解项目进展和任务的执行情况。

•根据任务的性质和前后任务的时间确定任务的开始时间和结束时间•在排列图中标记每个任务的时间范围步骤四:创建排列图在确定了任务间的逻辑关系和时间范围后,我们可以开始创建排列图。

排列图可以使用各种图表工具或软件绘制,如Excel、Google Sheets或专业的项目管理软件。

•使用图表工具或软件创建排列图•将任务按照先后顺序放置在排列图中•使用适当的颜色和符号来标记任务的性质和状态步骤五:更新和跟踪排列图排列图是一个动态的工具,需要根据项目的实际情况进行更新和跟踪。

在项目执行过程中,我们需要及时调整任务的时间范围和顺序,以反映项目的实际进展情况。

•定期更新排列图,确保任务的时间范围和顺序与实际情况一致•跟踪任务的执行情况,并在排列图中标记完成情况•及时调整任务的时间范围和顺序,以反映实际进展情况步骤六:沟通与协作排列图是一个很好的沟通和协作工具,可以帮助团队成员更好地理解项目计划和各自的任务。

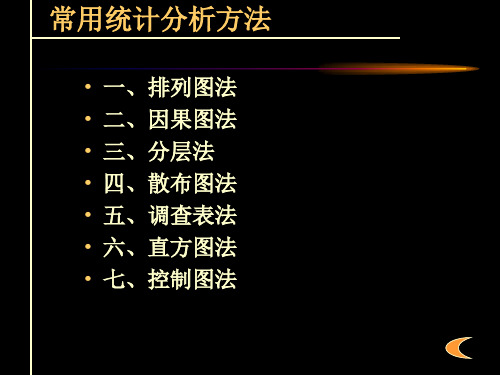

质量管理常用的七种统计方法1

质量管理常用的七种统计方法日本质量管理专家石川馨博士将全面质量管理中应用的统计方法分为初级、中级、高级三类,本节将要介绍的七种统计分析方法是他的这种分类中的初级统计分析方法。

日本规格协会10年一度对日本企业推行全面质量管理的基本情况作抽样统计调查,根据1979年的统计资料,在企业制造现场应用的各种统计方法中,应用初级统计分析方法的占98%。

由此可见,掌握好这七种方法,在质量管理中非常之必要;同时,在我国企业的制造现场,如何继续广泛地推行这七种质量管理工具(即初级的统计分析方法),仍然是开展全面质量管理的重要工作。

一、排列图排列图法又叫帕累特图法,也有的称之为ABC分析图法或主项目图法。

它是寻找影响产品质量主要因素,以便对症下药,有的放矢进行质量改善,从而提高质量,以达到取得较好的经济效益的目的。

故称排列法。

由于这种方法最初是由意大利经济学家帕累特(Pareto)用来分析社会财富分布状况的,他发现少数人占有社会的大量财富,而多数人却仅有少量财富,即发现了“关键的少数和次要的多数”的关系。

因此这一方法称为帕累特图法。

后来美国质量管理专家朱兰(J.M.Juran)博士将此原理应用于质量管理,作为在改善质量活动中寻找影响产品质量主要因素的一种方法.在应用这种方法寻找影响产品质量的主要因素时,通常是将影响质量的因素分为A、B、C三类,A类为主要因素,B类为次要因素,C 类为一般因素。

根据所作出的排列图进行分析得到哪些因素属于A类,哪些属于B类,哪些属于C类,因而这种方法又把它叫做ABC分析图法。

由于根据排列图我们可以一目了然地看出哪些是影响产品质量的关键项目,故有的亦把它叫主项目图法。

所谓排列图,它是由一个横坐标、两个纵坐标、几个直方形和一条曲线所构成的图。

其一般形式如图1所示,其横坐标表示影响质量的各个因素(即项目),按影响程度的大小从左到右排列;两个纵坐标中,左边的那个表示频数(件数、金额等),右边的那个表示频率(以百分比表示);直方形表示影响因素,有直方形的高度表示该因素影响的大小;曲线表示各影响因素大小的累计百分数,这条曲线称为帕累特曲线。

排列图

排列图

排列图又叫做帕累托图。

排列图法遵循“关键的少数和一般的多数”的原则,是主次矛盾的辩证思想的实际应用。

此法通过对数据的分类,找出产生产品质量问题的主要原因,以便有针对性地解决产品的质量问题。

排列图作图的具体步骤:按影响因素确定分类项目;确定计量单位;确定时间间隔;按分类项目进行统计,求出其频数;将各分类项目按其影响程度的大小,在排列图的横坐标轴从左至右依次排列;按分类项目分别求出其频率(分类数据占全部数据的百分比)和累计频率(累计百分比);在排列图各分类项目中的相应位置上画一长方形,其高度代表该项目的频数(率)值。

将各项目的频数(率)从左至右累加,并画出累计频数(率)曲线,称为帕累托曲线。

绘制排列图时,通常把影响因素按其频率高低分为二类:把包括在累计频率0%~80%左右的有关因素称为主要因素,也可称为A类因素,其项目一般为1~2个;把累计频率在80%~95%左右的有关因素称为次要因素,亦可称为B类因素,

次要因素一般较主要因素多,但影响程度较低;其余因素为一般因素,亦可称为C类因素,其累计频率在95%~100%左右。

在图中按大小顺序排列,关键性因素一目了然,使问题显而易见。

排列图法

§10.3.6 工程项目质量控制方法(续5) 工程项目频数(%) 频数

80 70 60 50

45 76.2 85

91.3 93.8

96.2

100 90 80 70 60 50 40 30

40 30 20 10 0

56.2

A

16 7

B

C

5

§10.3.6 工程项目质量控制方法(续4) 工程项目质量控制方法(

第一步:绘制地坪起砂原因的排列表: 第一步:绘制地坪起砂原因的排列表: 项目 Ⅰ 砂粒径过细 Ⅱ 砂含泥量过大 Ⅲ 砂浆配合比不当 Ⅳ 后期养护不良 Ⅴ 水泥标号太低 Ⅵ 砂浆终凝前压光不足 Ⅶ 其它 频 数 45 16 7 5 2 2 3 累计频数 累计频率 45 61 68 73 75 77 80 56.2% 76.2% 85% 91.3% 93.8% 96.2% 100%

2

2

3

20 10 0

Ⅰ

Ⅱ

Ⅲ

Ⅳ Ⅴ

Ⅵ

Ⅶ

§10.3.6 工程项目质量控制方法(续6) 工程项目质量控制方法(

结论: 结论: 类主要因素是: A类主要因素是:砂粒径过细 砂含泥量过大 类次要因素是: B类次要因素是:砂浆配合比不当 后期养护不良 类一般因素是: C类一般因素是:水泥标号太低 砂浆终凝前压光不足 其它

§10.3.6 工程项目质量控制方法(续3) 工程项目质量控制方法(

例:某建筑工程对房间地坪质量不合格问题进行了 调查,发现有80间房间起砂,调查结果统计如下: 80间房间起砂 调查,发现有80间房间起砂,调查结果统计如下: 地坪起砂的原因 砂含泥量过大 砂粒径过细 后期养护不良 砂浆配合比不当 水泥标号太低 砂浆终凝前压光不足 其它 试:分析主次因素? 分析主次因素? 出现房间数 16 45 5 7 2 2 3

SPC中的常用方法

六、直方图法

4、工序能力评价

CP(CPK) CP>1.67 1.00< CP≤1.33 0.67< CP≤1.00 CP≤0.67

P(%) P<0.00006 0.006≤p<0.27 0.27≤p<4.55 p≥4.55

评价 能力非常充足 充足 尚可 不足 严重不足

1.33< CP ≤1.67 0.00006≤p<0.006

六、直方图法

3.工序能力指数

• 1、定义:衡量工序能力满足加工质量要求的程度 质量标准 T T Cp= = = 工序能力 6б 6S

•2. Cp的计算 •(1)双侧公差

T X 当M= 时, Cp= 6S

当M≠ X 时, Cpk=Cp(1-k)

2 M- ቤተ መጻሕፍቲ ባይዱ K= T

六、直方图法

3.工序能力指数 2. Cp的计算 Tµ -ū Tµ -x a 只有上极限偏差 Cp= 3б ≈ 3S b.只有下极限偏差 ū - TL x - TL C p= ≈ 3б 3S • (2)单侧公差

各种计量值 均值—极差控制图 X —R ~ 各种计量值 X —R 中位数—极差控制图 各种计量值 X —RS 单值—移动极差控制图 计量值 X 单值控制图 X —S 均值—标准偏差控制图 重要产品中使用 计件数据 Pn 不合格品数控制图. 计件数据 p 不合格品率控制图 计点数据 C 缺陷数控制图

U

六、直方图法 2、工序能力

(1)工序能力是指工序处于控制状态下的实 际加工能力。一般用 B=6б 来表示。这 是一个经济幅度。 (2)若B=2б,则合格品率为68.26%. • 若B=4б,则合格品率为95.45%. • 若B=6б,则合格品率为99.73%. • 若B=8б,则合格品率为99.994%.

排列图法

2、QCD改善的七步法是什么?

HD

一、特性要因图

Hubei

湖北神力锻造有限责任公司

Shenli Forging Co.,Ltd.

又称因果分析法,是分析影响质量的具体原因的有效方法, 为了寻找产生某种质量问题的原因。。。。。

HD

Hubei

湖北神力锻造有限责任公司

Shenli Forging Co.,Ltd.

作排列图的注意事项

•主要因素以一至二个为宜,总项目多时不能超过三个 •当项目较多时可以把频数少的项目合并成“其他”

•如画出的排列图各项数相差很小,主次问题不突出时,应考虑 从不同的角度分析更改分类项目,然后重新画图

•注意检查图形是否完整。常见易遗漏的问题有:直方上频数未 标出;总数N未标出;折线未连结;图名称未写;项目名称未写; 主要因素未标出等。

HD

不好例子

二支 部

Hubei

湖北神力锻造有限责任公司

Shenli Forging Co.,Ltd.

锻造

前桥

综合

财务部

管理 部

N

错误点:

1、主次排列顺序不对

问题点数 频率%

8

132 118

132

140

HD

好的例子

Hubei

湖北神力锻造有限责任公司

Shenli Forging Co.,Ltd.

04年主机故障停工时间排列图(N=96)

40 35

38 35 94.8% 87.5% 91.7% 96.9% 97.9%

120%

100.0%

频数h)

100%

30

76.0%

82.3%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅶ

§5.3.2

工程项目质量控制方法

结论: A类主要因素是:砂粒径过细 砂含泥量过大 B类次要因素是:砂浆配合比不当 后期养护不良 C类一般因素是:水泥标号太低 砂浆终凝前压光不足 其它

85% 91.3%

93.8% 96.2% 100%

§5.3.2

工程项目质量控制方法

累计频数(%)

第二步:绘制排列图

频数

80

70 60

76.2 85

91.3 93.8

96.2

100

90 80

50

40

45

56.2

A

16 7

B

C

70 60 50

40 30 20 10

30

20 10

0

5

2

2

3

Ⅰ

0

Ⅱ

Ⅲ

Ⅳ

Ⅴ

Ⅵ

§5.3.2

工程项目质量控制方法

第一步:绘制地坪起砂原因的排列表: 项目 Ⅰ 砂粒径过细 Ⅱ 砂含泥量过大 频 数 45 16 累计频数 累计频率 45 61 56.2% 76.2%

Ⅲ 砂浆配合比不当 Ⅳ 后期养护不良

Ⅴ 水泥标号太低 Ⅵ 砂浆终凝前压光不足 Ⅶ 其它

7 5

2 2 3

68 73

75 77 80

§5.3.2

工程项目质量控制方法

例:某建筑工程对房间地坪质量不合格问题进行了 调查,发现有80间房间起砂,调查结果统计如下: 地坪起砂的原因 砂含泥量过大 砂粒径过细 后期养护不良 砂浆配比不当 水泥标号太低 砂浆终凝前压光不足 其它 试:分析主次因素? 出现房间数 16 45 5 7 2 2 3

§5.3.2

排列图法

工程项目质量控制方法

是分析影响质量主要问题的方法。

就是找出影响质量的主次因素。 将影响质量的因素按累计频率分为三类: A类的累计频率为0~80%,为主要因素; B类的累计频率为80%~90%,为次要因素; C类的累计频率为90%~100%,为一般因素。 注意:主要因素一般不超过三个。