原点动刚度

什么是动刚度

什么是动刚度同理,单自由度系统的动刚度曲线也有类似性质在低频段,动刚度接近静刚度,幅值是k,表明共振频率以下的频率段主要用占主导地位的刚度项来描述。

如果作用在系统的外力变化很慢,即外力变化的频率远小于结构的固有频率时,可以认为动刚度和静刚度基本相同。

在高频段,动刚度的幅值为ω2m,表明共振频率以上的频率段主要用占主导地位的质量项来描述,这是因为质量在高频振动中,产生很大的惯性阻力。

当外力的频率远大于结构的固有频率时,结构则不容易变形,即变形较小,此时结构的动刚度相对较大,也就是抵抗变形的能力强。

在共振频率处动刚度的幅值下降明显,其幅值为ωc,表明在共振频率处主要受阻尼控制。

而在共振频率处,我们知道,结构很容易被外界激励起来,结构的变形最大,因而结构抵抗变形的能力最小,也就是动刚度最小。

3. 多自由度动刚度单自由度系统是基础,但现实世界中的系统大多数都是多自由度系统,因此,我们测量出来的动刚度也是多自由度的动刚度。

下图为多自由度系统的同一位置的加速度频响函数(加速度导纳)和该点的动刚度曲线。

多自由度系统的驱动点FRF存在多个共振峰和反共振峰,在共振峰处,对结构施加很小的激励能量,结构就会产生非常大的振动(变形),因而在共振峰处,结构很容易被激励起来,结构的变形大,抵抗变形的能力弱,也就是动刚度小。

在反共振峰所对应的频率处进行激励,即使激励能量再大,结构也没有响应或者响应很微弱,也就是说在反共振峰所对应的频率处,结构很难被激励起来,结构的变形小,抵抗变形的能力强,因此,动刚度大。

从上图可以看出,频响函数共振峰对应的是动刚度曲线的极小值,也就是说频响函数幅值大的频率处,动刚度小。

在反共振峰处,动刚度大,二者刚好相反。

4. 原点动刚度原点动刚度IPI(Input Point Inertance,IPI):概念上类似原点(或称作驱动点)频响函数,指的是同一位置、同一方向上的激励力与位移之比,主要测量与车身接附点处的原点动刚度,比如车身与发动机悬置、副车架、悬架连接处、排气挂钩处等位置的局部动刚度,考虑的是在所关注的频率范围内该接附点局部区域的刚度水平,过低必须引起更大的噪声,因此,该性能指标对整车的NVH性能有较大的影响。

车身后减振器安装点动刚度优化设计

摘要:某公司上市车型在研发过程中,将后轮减振器铝骨架更改为铁骨架,导致车身后减振器安装点动刚度下降低于目标值。

文章针对这一问题的分析解决过程进行了详细描述,列举出解决问题过程中的3个方案,3个方案均对后轮罩结构进行合理的优化,其中方案1与方案2对整体动刚度的提高效果微弱,方案3通过增加结构整体连接性、增大零件尺寸及对零件增加侧翻边等方法提高了该安装点的动刚度,对后续车型的该处结构设计具有指导意义。

关键词:安装点;动刚度;后轮罩;结构优化Optimization of Dynamic Stiffness for Body Mounting Point of Rear Shock AbsorberAbstract : In the research and development process of a company's listed vehicle, due to changing the material of the rear wheel shock absorber framework, the dynamic stiffness of the mounting point of the body rear shock absorber decreased, whichwas lower than the target value. In this paper, the analysis and solution process of this problem is described in detail, and three solutions are listed in the process of solving the problem. The three solutions all optimize the structure of the rear wheel housingreasonably. Among them, the improvement of the overall dynamic stiffness of scheme 1 and scheme 2 is weak. The scheme 3 improves the dynamic stiffness of the mounting point by increasing the overall connectivity of the structure, increasing the size of the parts and increasing the side flanging of the parts, which has a guiding significance for the structural design of thesubsequent models.Key words : Mounting point; Dynamic stiffness; Rear wheel housing; Structural optimization动刚度要求在动载荷作用下构件应有足够抵抗变 形的能力。

动力总成悬置点动刚度分析及优化

动力总成悬置点动刚度分析及优化李传峰;王军杰【摘要】动力总成悬置支架在汽车NVH控制中起关键作用.介绍了频响理论和IPI 分析及评价方法用于研究某商用车动力总成悬置点的动刚度性能.利用有限元软件NASTRAN进行仿真分析,发现刚度值不满足目标要求.针对不同原因,结合车身结构特性提出了优化方案:对左右支架及后悬置点处地板进行结构优化.验证结果表明该方案有效提高了动刚度值,为此类车型的悬置点动刚度分析提供了基本方法和参考.【期刊名称】《农业装备与车辆工程》【年(卷),期】2012(050)008【总页数】4页(P42-44,51)【关键词】动刚度;动力总成悬置;频响;优化;IPI【作者】李传峰;王军杰【作者单位】200240 上海市上海交通大学计算机集成所;200240 上海市上海交通大学计算机集成所【正文语种】中文【中图分类】TH16;U461.40 引言汽车的舒适性一直是人们关注的焦点。

NVH(Noise,Vibration and Harshness)性能越来越成为评价车辆等级的重要指标。

在车身结构设计中,白车身与底盘的连接点、动力总成悬置点是影响车身振动噪声的关键点。

其中动力总成是汽车主要振动源,悬置支架不仅支撑动力总成,还要确保不放大振动传递量,不仅包括由发动机向车身的传递,也包括从车身向动力总成的传递[1]。

因此,考查动力总成悬置点的动态特性非常重要。

NVH样车试验虽是最准确的方法,但却有滞后性、开发周期长等缺点,而CAE分析方法可以弥补样车试验的不足。

利用有限元软件NASTRAN可以对整车进行中低频域的仿真分析,在整车开发初期就可以有效评价整车的NVH性能。

有限元方法被越来越广泛地应用于研究动力总成悬置点动刚度性能。

肖攀等研究了白车身接附点包括动力总成悬置点的动刚度特性并提出加速度响应的评价方法[2]。

甘建飞等研究了悬置支架的模态及其可能对NVH性能的影响[3]。

本文在利用有限元方法研究动力总成悬置支架动刚度性能基础上,结合车身结构特性提出了具体的优化方案。

基于CAE仿真技术的白车身动刚度分析优化

AUTO TIME43FRONTIER DISCUSSION | 前沿探讨时代汽车 基于CAE 仿真技术的白车身动刚度分析优化吴亚萍1 秦丽萍2 曾乐彬21.上汽通用五菱汽车股份有限公司 广西柳州市 5450072.湖南湖大艾盛汽车技术开发有限公司 广西柳州市 545007摘 要: 人们对汽车车内噪音舒适性评价越显关注。

车辆的NVH 性能正在成为汽车开发过程中的最重要指标,白车身动刚度作为NVH 性能关键指标之一,具有重要意义。

本文以某车型为研究对象,阐述了白车身动刚度基本分析过程,并选取后悬减震器接附点动刚度为优化对象,通过CAE 仿真技术,识别后悬减震器接附点动刚度不足的主要原因并进行优化,实现了该车身NVH 性能提高。

关键词:NVH 动刚度 模态分析 ODS 诊断1 引言随着车辆普及及国民经济发展,人们对汽车车内噪音舒适性越来越关注。

各车企对汽车的NVH 性能开发也越显重视,NVH 性能成为了汽车市场竞争力的关键因素。

NVH 是指噪音Noise、振动Vibration、舒适性Harshness。

汽车NVH 特性是指在车身振动和噪音的作用下,乘员舒适性主观感受的特征。

它是人体听觉、触觉以及视觉等方面的综合表[1]。

车身分析为整车路噪分析的基础。

车身承受着各子系统结构,以及来自车路面激励及各装置系统的各种载荷激励。

车身结构分析是NVH 性能分析的基石,车身结构对整车性能有着重要影响。

白车身动刚度分析是车身分析的重要指标之一,动刚度性能的好坏体现了汽车系统隔振性能的优劣。

如果车身上关键接附点动刚度不足,容易引起车身结构振动,引起结构声传递大问题。

所以车身关键接附点的动刚度分析显得非常重要。

本文以某车型分析研究为例,阐述了白车身关键接附点动刚度的分析过程。

通过有限元建模,模态分析及模型校对,关键接附点动刚度仿真分析等CAE 仿真技术确定车型动刚度状态,其次针对后悬减震器接附点动刚度不足问题,通过ODS 工作变形分析,应变能分析等手段进行原因分析优化。

动刚度和一阶模态-概述说明以及解释

动刚度和一阶模态-概述说明以及解释1.引言1.1 概述概述:动刚度和一阶模态是结构动力学领域中常被讨论和研究的两个重要概念。

动刚度是指结构在受到外部力作用下发生变形的能力,它是结构刚度在动力学问题中的体现。

一阶模态则是指结构在自由振动时,最低频率下的振动模式。

这两个概念在结构分析、设计和优化中具有重要的作用,对于确保结构的安全性、稳定性和性能具有不可忽视的影响。

动刚度与一阶模态之间存在紧密的关系。

一方面,动刚度决定了结构的振动特性,包括固有频率、模态形态和振动幅值等。

结构的刚度越大,其固有频率越高,振动幅值越小。

另一方面,一阶模态反过来也影响了结构的动刚度。

一阶模态所对应的固有频率是结构自由振动的最低频率,而自由振动对应的形变和变形会影响结构的刚度分布,进而影响整个结构的动刚度。

动刚度和一阶模态在工程实践中具有广泛的应用。

动刚度分析可以帮助工程师评估结构在外部载荷下的响应和变形情况,为结构设计和优化提供依据。

一阶模态分析则可以用于确定结构的固有频率,为结构抗震设计和振动控制提供参考。

例如,在桥梁设计中,动刚度分析可以帮助确定桥梁的刚度需求,从而满足桥梁在运行过程中的荷载要求;而一阶模态分析可以帮助设计人员理解桥梁的振动特性,并采取相应的措施来避免共振现象的发生。

本文将重点探讨动刚度与一阶模态的关系,分析它们在结构动力学中的相互影响关系,并结合实际案例进行分析。

同时,本文还将对动刚度和一阶模态的重要性进行总结,并强调它们之间关系的研究意义。

最后,本文将提出未来研究的方向,以期为相关领域的研究者提供参考和启示。

文章结构部分的内容可以如下所示:1.2 文章结构本文主要分为三个部分:引言、正文和结论。

引言部分将首先对本文的主题进行概述,介绍动刚度和一阶模态的基本概念和定义。

接着,文章将介绍本文的结构和各个章节的内容安排,使读者能够更好地了解整篇文章的逻辑结构。

正文部分分为三个小节。

首先,将详细阐述动刚度的定义和概念,探讨其在工程和物理学中的重要性。

车身动力总成悬置安装点动刚度分析与优化

3,700

转速『 r.m- Ⅱ一

问题与发动机转速有关 ,与变速器档位无关 ,初步 怀疑 为发 动机 振 动直接 通 过悬 置系 统 、排气 系 统

图 1 地 板 振 动加 速 度 曲线

等传递至车身或与进气系统、排气系统 、车身系统

结构 频率 耦合 共振 产 生 ,对 以上系 统部 件进 行 整

车道路 测试 。 lz-s.‘lI 器曩

l i i

D 0 0

6 4 2 1 8 6 4

从源 、路径 、响应考虑查找 问题原因 ,分别在

发动机悬置支架、排气管吊挂支架 、及车身地板布

置三向加速度传感器 ,运用 LMS公司 Test.Lab测

试 软件 ,采 用 Signature Testing—Advanced测 试模

现 ,当发 动 机转 速达 到 3800 r/min时 ,车 内地 板存 在明显振动峰值(图 1),样车为直列 4缸 4冲程发 动机 ,发动机 2阶能量对地板振动贡献较大 ,频率 为 130Hz。从悬置支架的振动加速度与车内地板 振动数 据 中可 以看 出(图 2),发 动机前 悬置 被动侧 支架 振 动 与 地板 振 动 峰 值相 对 应 的频率 相 近 ,且 能量较大。车型开发前期 ,已对悬置支架模态进行

I 动力总成系统 l动力 蓥接盘

考 一

一 /

厂

仿真分析 ,频率在 500Hz以上 ,但悬置支架安装在 前副车架横梁上 ,对此安装位置 、结构进行实车分

l 车身局部 l

析 ,结构较弱 ,将前悬置支架与安装横梁断开后 ,

图 3 动 力总 成一悬 置 系统 一车 身模 型

主min以上前地板振动大受发动机悬 置支架 安装 点影响 ,动力总成振动主要从前悬置位置传递到 车 身 ,引起 车 内地板振 动 。

车身模态及接附点动刚度分析

后ꎬ共有 3 104 429 个单元、2 717 029 个节点ꎬ三角

形单元占比为 5 3% ꎮ

表 1 车身材料参数

Table 1 Body material parameters

材料

弹性模量 / MPa

泊松比

钢

2 1 × 10 5

the research objectꎬits finite element model is establishedꎬthe free mode of the vehicle body within

0 ~ 100 Hz and the dynamic stiffness of 16 attachment points is obtainedꎬthe left front and right

格比例较大ꎬ网格主要由四边形单元和少量三角

形单元混合而成ꎬ采用三角形单元是为了获得更

高质 量 的 整 体 网 格ꎬ 其 数 量 不 超 过 单 元 总 数 的

10% ꎮ 组件进行连接时ꎬ主要使用螺栓、点焊和粘

胶三种方式ꎬ车身相关材料参数如表 1 所示ꎮ 车

身厚度约 0 7 ~ 3 2 mmꎬ有限元模型中厚度设置

下的动刚度特性较差ꎬ此时进行模态分析ꎬ通过分

析车 身 模 态 频 率 与 振 型 来 判 断 产 生 峰 值 的 原

因 [13] ꎮ IPI 计算公式为

IPI =

- w2 x0 e jwt - w2

ẍ

- w2

=

=

=

jwt

F

Kd

F0 e

k ห้องสมุดไป่ตู้ w2 m + jwc

(9)

沈 阳 理 工 大 学 学 报

汽车空调压缩机支架模态与动刚度分析

汽车空调压缩机支架模态与动刚度分析刘敏;李春楠;左孔天;谢勇君;向宇【摘要】The reasonable or not design of the automotive air conditioner-compressor bracket directly affects the use performance of the air conditioner. Therefore, the analysis on the air conditioner-compressor's bracket properties is very important during the design stage. Through the mode and dynamic stiffness analysis, the authors verify the structure of the bracket is rationality under the specified condition, and provide a basis for optional design.%汽车空调压缩机支架的设计合理与否,直接影响空调的使用性能。

因此,在设计阶段对空调压缩机支架的性能分析尤为重要。

论文通过对支架进行模态及动刚度分析,验证该支架在指定工况下结构的合理性,并为支架的优化设计提供依据。

【期刊名称】《客车技术与研究》【年(卷),期】2014(000)002【总页数】3页(P13-15)【关键词】汽车空调;空调压缩机支架;模态分析;动刚度分析【作者】刘敏;李春楠;左孔天;谢勇君;向宇【作者单位】广西科技大学汽车工程学院,广西柳州 545006;中国汽车技术研究中心汽车工程研究院,天津 300162;广西科技大学汽车工程学院,广西柳州545006;暨南大学电气信息学院,广东珠海519070;广西科技大学汽车工程学院,广西柳州 545006【正文语种】中文【中图分类】U463.85+1汽车空调是汽车设备的重要组成部件之一,空调压缩机属于发动机的附件之一,是通过安装支架固定在发动机上[1-2]。

白车身接附点动刚度优化设计

白车身接附点动刚度优化设计白车身接附点动刚度优化设计随着车辆制造技术的不断发展,汽车的安全性能、舒适性能以及使用寿命等方面的要求越来越高,白车身的接附点动刚度优化设计成为了一项非常重要的工作。

接附点动刚度是指车辆受力后在车身车轮接触点产生的位移值与施加的受力的比值,通常也叫做车辆的高速稳定性。

以下介绍一些常见的白车身接附点动刚度优化设计方法。

1、轻质化设计将白车身轻量化是提高接附点动刚度的一种有效方法。

在设计过程中,可以采用高强度钢材、铝合金、碳纤维等轻量化材料来替换传统材料。

轻质化设计不仅可以减少车身重量,提高燃油经济性,而且可以提高车身的接附点动刚度。

2、前后轴重分配设计这是一种有效的设计方法,通过将车辆的前后轴荷载比例调整,使得车辆在行驶时的重心更加稳定,同时减小了车辆的滚动摆动。

前后轴重分配设计需要将引擎舱、乘员室等设备布置合理,实现前后轴重量分配的最佳状态,从而使车辆的接附点动刚度得到优化。

3、悬挂系统设计悬挂系统是车辆接收路面振动的关键部件,同时也是影响车辆接附点动刚度的重要因素。

在设计悬挂系统时,可以通过合理选择弹簧、避震器的硬度和减震器参数来优化车辆的接附点动刚度。

合理设计的悬挂系统可以使车辆在行驶时获得更好的稳定性。

4、结构优化设计通过优化白车身各组成部分的结构设计,有效地提高车辆的接附点动刚度。

例如,在车辆的底盘结构设计中,合理设计受力部位的加强筋和连接结构,可以有效地提高接附点动刚度。

另外,在车辆前后桥结构优化设计中,可以通过增加连接点的数量和降低连接点之间的距离等措施来提高接附点动刚度。

总之,白车身接附点动刚度是汽车制造中非常重要的一项指标,对于提高车辆的安全性能和使用寿命都有非常重要的意义。

通过合理运用以上设计方法,对白车身接附点动刚度进行优化设计,可以为汽车的制造企业提供更加优质的汽车产品,同时满足消费者不断提高的需求。

除了以上介绍的一些常见的白车身接附点动刚度优化设计方法,还有一些其他的设计方法可以帮助优化车辆的稳定性和运行平稳性。

汽车发动机悬置系统动刚度模态分析

前言

汽车的乘坐舒适性越来越受到人们重视 。引起 汽车振动的振源主要有汽车行驶时的路面随机激励 和发动机工作时的振动激励 。随着道路条件的改善 和汽车悬架系统设计的完善 ,路面随机激励对汽车 乘坐舒适性的影响得到了缓解 。现代汽车设计向着 提高发动机功率和车身轻量化的方向发展 [ 1 ] ,采用 新型高强度轻质材料可以减轻整车质量 ,而发动机 的质量却难以减轻 ,使发动机的质量在整车质量中 所占比例有所上升 。故发动机振动对整车的影响有 所提高 ,成为车辆的一个主要振源 ,其振动经悬置系 统传递后引起车身的振动 。所以建立合理的发动机 动力总成悬置系统模型 ,快速准确地获得动力总成

图 5 悬置元件动刚度测试方案

励的振幅和频率到对应的悬置元件怠速工况下动态 载荷幅值和主要振动能量所在的频率值 ,可获得悬 置元件怠速工况下的动刚度值 。试验结果见表 2, 同时列出悬置元件各个方向的静刚度值以作对比 。

表 2 悬置元件的静刚度值及 怠速工况下的动刚度值

悬置 元件

主轴 方向

到总成 质心距 离 /m

把测试得到的悬置元件处振动加速度响应数据

积分 2次 ,可以得到振动响应的位移幅值 ,即动态载 荷幅值 。根据橡胶悬置元件的动态载荷幅值 、预载 荷 、主要振动能量所在频率范围 ,工作温度在常温下 由试验测试对应的悬置元件在怠速工况下的动刚度 值 ,试验方案见图 5。激励设备用 D 2200通用型电动 振 动 台 , 数 据 采 集 与 分 析 系 统 选 用 DH5939 和 DH5861动态信号测试分析系统 。动态力传感器与 测试系统相连用于采集动态力信号 。振动台提供一 定频率的正弦激励 ,通过调节振动台水平台面的高 度即可调节预载的大小 ,再通过调节振动台正弦激

浅谈汽车NVH结构仿真分析的理论及方法

浅谈汽车NVH结构仿真分析的理论及方法摘要:本文介绍了汽车NVH性能开发工作的必要性,NVH直接影响汽车的开发周期和成本,以及车型在市场和用户心目中的认可度,分析了车辆噪声和振动相关的原理,可以更好地理解噪声和振动的来源,列举了汽车NVH分析的方法和工具,便于应用在降低振动和噪声过程中,在提高读者对汽车NVH的理解的同时,促进汽车NVH控制水平的提高。

关键词:NVH;噪声;振动;模态分析;前言NVH则是对噪音(Noise)、振动(Vibration)与声振粗糙度(Harshness)三种英文术语的简称,从三种角度对发动机可靠性做出了衡量。

噪音、震动和舒适度直接关系客户对车辆的感受,随着生活水平的提升,人们越来越注重舒适,车辆NVH质量会改变客户的购车观念以及汽车的市场竞争力。

1汽车NVH开发必要性消费者选车过程中,不仅关注汽车的外形、配置、安全、动力性等因素,还偏好美观时尚、灵动张扬,偏好大空间、少拥堵,偏好百公里加速度快,特别重视汽车声振和舒适度。

做好企业NVH的市场调查对于企业的NVH发展首当其冲,汽车企业是基于消费者对车辆NVH品质的多样化要求,而开发并制造满足需要的汽车,避免生产出来产品需要反复修改和优化,提高市场认可度。

提高产品的市场针对性,节约车辆的研发制造周期。

研发出优秀的车辆NVH性能,可改善消费者的驾乘感受,更能反映车辆制造商开发实力与生产技术水平高低,直接影响市场销量和车企生存能力。

2NVH分析的原理汽车NVH具有复杂性和综合性,涉及仿真分析、NVH性能开发以及NVH试验等方面。

汽车NVH是物理学(或是力学)应用于控制车辆系统的噪声或振动行为,涉及的理论知识,主要包括声学知识、振动知识、单自由度知识、多自由度知识、隔振知识以及模态知识等,开展计算机仿真分析时,需要有限元基础理论。

噪音就是使人觉得厌倦的噪声,车辆的噪音主要分为风噪、路噪、胎噪、发电机及驱动的电器噪声等,主要由频段、幅度以及噪声质量决定。

testlab原点动刚度测试方法

testlab原点动刚度测试方法

一、仪器简介

testlab原点动刚度测试仪是一款可以测量压缩、拉伸、弯曲和扭转等类型材料的动刚度的测试仪。

该仪器有支持多种传感器的特点,可以满足实验室各种不同实验需求。

二、测试原理

testlab原点动刚度测试仪采用拉伸、压缩、弯曲和扭转等四种方式来测量材料的动刚度,其中,拉伸和压缩的动刚度都是通过测试仪和传感器上的力传感器来计算的,而弯曲和扭转的动刚度则是通过测试仪的应变传感器来计算的。

测量时,以目标物体为中心,测试仪的臂杆对其施加等量负荷或者变形,用来模拟调试过程中的实际工作情况,在测试的过程中,测试仪可以记录材料的变形过程,并且通过计算变形率或者图形拟合来得出与动刚度相关的数据。

三、测试方法

1、样品准备:在实验前,需要准备好样品,并确保样品的保持

性能在实验开始前达到最佳状态。

必须确保样品的结构完整且没有缺陷。

2、安装于测试仪上:把样品固定在测试仪上,并对测试仪进行

相应调整,保证测试仪的正确安装以及模拟实际工况的可靠性。

3、操作测试:按照要求执行测试,并使用测试仪的控制软件来

记录测试过程中样品变形的数据,并计算样品的动刚度。

4、样品移除:在测试完成后,把样品从测试仪上移除,并妥善

保管,以备下次使用。

四、注意事项

1、实验前需要检查实验仪器的状态,确保仪器的准确性和可靠性。

2、使用前,需要确保样品在使用前处于最佳状态,以防止实验中出现误差。

3、在实验中必须按照样品的使用指南进行操作,以保证测试数据的准确性。

4、在数据记录后,要及时备份测试数据,以免出现数据错误或丢失。

车身安装点动刚度处理方法

车身安装点动刚度处理方法动刚度即刚度是随频率变化的,当激励点和响应点是同一点的时候,所得到的刚度为原点动刚度。

车身动刚度分析所考察的是在所关注的频率范围内该接附点的刚度水平,刚度过低必然引起更大的噪声。

1基础知识动刚度分析方法一般采用模态频率响应方法,对车身某一点进行激励,得到同一点的响应,即为原点动刚度。

通过运动方程可得到动刚度为:Kd=F/X,动刚度是与激励频率有关的函数,随着频率ω的变化而改变,包含实部和虚部。

图1 原点动刚度示意图我们知道动刚度可用以下形式表述:IPI为加速度与力的比值,即为加速度导纳,在实际工程中人们为了更好交流,一般将IPI表述为动刚度:如通过计算,我们一般将曲线处理成以下形式,横坐标为频率,纵坐标为加速度,这种曲线实际为加速度导纳曲线,但我们也称为动刚度曲线。

图2 原点动刚度曲线2动刚度的一般处理方法1、动刚度结果处理一般有平均动刚度法、指数法、面积法以及三分之一倍频程法等。

2、其中面积法是通过IPI曲线所包围的面积计算得到,其公式推导如下:如下图所示,X向纵坐标与横梁在20-200Hz范围内围成的面积,通过面积可计算得到所需要的接附点动刚度,该方法更符合理论,也更接近实际。

3、三分之一倍频程方法主要是通过中心频率进行计算,可去除局部峰值的影响,在有些企业应用广泛,如一般动刚度考虑50-200Hz,200-500Hz或20-20 0Hz,200-500Hz等等,下图为三分之一倍频程中心频率与带宽关系。

图3 三分之一倍频程中心频率与带宽图4 三分之一倍频程动刚度曲线3动刚度不同处理方法的差异1、如某一接附点动刚度曲线如下,横坐标为频率,纵坐标为加速度,其中红色线为参考线。

图5 某一接附点动刚度曲线2、通过采用不同方法可得到不同的动刚度结果,其结果列表如下(20-200 Hz范围内)。

3、通过各种方法得到的动刚度有所差异,但在实际工程中,在性能目标定义时应该统一同一种方法即可,包括分析及后面的实车测试,这样的分析优化等才具有一定的指导意义。

白车身质量块安装点动刚度分析与优

图9暋优化前后副车架前支架安装点Z 方向IPI曲线 图10暋优化前后发动机安装点Z 方向IPI曲线 图11暋优化前后变速器安装点Z 方向IPI曲线

图 8暋 厚 度 尺 寸 作 为 尺 寸 优 化 变 量 的 9 组 板 件

表 1暋 尺 寸 优 化 和 圆 整 结 果

mm

优化变量 前铰链立柱内板

上边梁内板 后窗台板

收 稿 日 期 :2009—06—12 基金项 目:国家自然科学基金资助项目(50705067);上海市数 字 化 汽 车 车 身 工 程 重 点 实 验 室 开 放 基 金 资 助 项 目 (2008005)

度与材料特性之 间 的 关 系,拓 扑 优 化 后 得 到 单 元 密度值,且优化后的结构比较清晰 。 [5飊6]

笔者 运 用 Hypermesh 软 件 中 的 OptiStruct 模块,建立了 某 A 级 车 白 车 身 的 有 限 元 模 型,对 白车身与副车架的 两 个 连 接 点 (副 车 架 前 支 架 安 装点和副车架后支 架 安 装 点)以 及 白 车 身 与 动 力 总 成 连 接 点 (发 动 机 安 装 点 和 变 速 器 安 装 点 )分 别 进行 了 源 点 加 速 度 响 应 (inputpointinertance, IPI)分 析 。

图 5暋 发 动 机 安 装 点 IPI曲 线

图 2暋 质 量 块 安 装 点 位 置

白车身分析 模 型 无 约 束,为 自 由 状 态。 将 每 个分析点的每 个 方 向 (X、Y、Z)的 激 励 载 荷 定 义 为一个载荷工况(载荷为1N 的集 中 力,频 率 范 围 为关注的中低频 率 范 围),同 时,将 激 励 点 定 义 为 响 应 点 ,且 响 应 自 由 度 与 激 励 自 由 度 相 同 ,得 到 相 应的 加 速 度 响 应,并 且 通 过 数 据 处 理 得 到IPI曲 线 ,如 图 3~ 图 7 所 示 。

什么是动刚度

什么是动刚度在NVH领域,经常计算或测试动刚度,像悬置动刚度、支架动刚度、车身接附点动刚度等等。

那什么是动刚度,动刚度的大小对结构有什么影响本文主要内容包括:1.??? 静刚度;2.??? 单自由度动刚度;3.??? 多自由度动刚度;4.??? 原点动刚度;5.??? 悬置动刚度;6.??? 支架动刚度;7.??? 怎么测量动刚度;?刚度是指结构或材料抵抗变形的能力。

由于结构或材料所受荷载的不同,可能受到静载荷或动载荷,因此,刚度又分为静刚度和动刚度。

当结构或材料受到静载荷时,抵抗静载荷下的变形能力称为静刚度;当受到动载荷时,抵抗动载荷下的变形能力称为动刚度。

故,结构或材料既有静刚度又有动刚度。

?相对而言,在NVH领域,结构或材料受到动载荷的概率远大于静载荷,因此,更普遍关心动刚度。

在之前文章《什么是频响函数FRF》中也提到用加速度与力之比的频响函数和用力与位移之比的动刚度应用更为广泛。

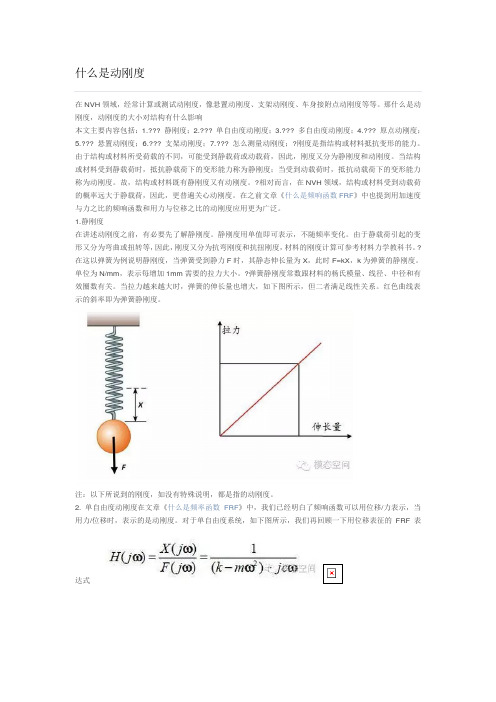

1.静刚度在讲述动刚度之前,有必要先了解静刚度。

静刚度用单值即可表示,不随频率变化。

由于静载荷引起的变形又分为弯曲或扭转等,因此,刚度又分为抗弯刚度和抗扭刚度,材料的刚度计算可参考材料力学教科书。

?在这以弹簧为例说明静刚度,当弹簧受到静力F时,其静态伸长量为X,此时F=kX,k为弹簧的静刚度。

单位为N/mm,表示每增加1mm需要的拉力大小。

?弹簧静刚度常数跟材料的杨氏模量、线径、中径和有效圈数有关。

当拉力越来越大时,弹簧的伸长量也增大,如下图所示,但二者满足线性关系。

红色曲线表示的斜率即为弹簧静刚度。

注:以下所说到的刚度,如没有特殊说明,都是指的动刚度。

2. 单自由度动刚度在文章《什么是频率函数FRF》中,我们已经明白了频响函数可以用位移/力表示,当用力/位移时,表示的是动刚度。

对于单自由度系统,如下图所示,我们再回顾一下用位移表征的FRF表达式而动刚度为力与位移之比,则从上式可以看出动刚度:1)??????? 复值函数;2)??????? 随频率变化;3)??????? 与系统的质量、阻尼和静刚度有关;4)??????? 当频率等于0时,动刚度等于静刚度;?让我们再回想一下单自由度系统的FRF区域及性质同理,单自由度系统的动刚度曲线也有类似性质在低频段,动刚度接近静刚度,幅值是k,表明共振频率以下的频率段主要用占主导地位的刚度项来描述。

加速度导纳和原点动刚度

加速度导纳和原点动刚度好嘞,今天咱们聊聊加速度导纳和原点动刚度,听上去有点高深,其实也没那么复杂,咱们就用轻松的口气来聊聊这玩意儿,绝对让你听得明白。

加速度导纳,乍一听是不是有点绕?其实就像是你在坐过山车的时候,那种冲刺的感觉。

当车子快速加速,身体被往后推,咱们可以想象一下那种感觉,简直像是被一个无形的力量抓住。

加速度导纳其实是用来描述一个物体在受力作用下,怎么响应加速度的。

这东西有点像运动会的运动员,越快越灵活,响应也越快。

说到这,想起小时候跑步比赛,风一吹,我就跟风一样飞了起来,那个速度让人感觉无比畅快。

不过,要是你慢吞吞的,那可就惨了,观众都开始打哈欠了。

说到原点动刚度,哎哟,这个名字听着有点学术,但其实很简单。

想象一下,咱们在跳舞,身体的每一个动作都得跟着节奏走,稍微一不小心就可能摔倒。

原点动刚度就好比是舞者在跳舞时的稳定性,越稳定,舞蹈就越优雅。

要是你站在那儿像个木头人,怎么跳也不灵活,肯定没法让人眼前一亮。

原点动刚度就是在说当外力作用到物体时,物体如何保持自己的形状和状态。

这种状态就像是水中的鱼儿,灵活游动,却又能时刻保持自己的方向。

说到这里,咱们得提到一个概念,那就是阻尼。

就像咱们骑自行车的时候,风越大,骑得就越累,对吧?这就是阻尼的作用。

阻尼越大,物体的运动就越受阻,感觉就像是被拖着走。

想象一下,如果没有阻尼,物体就会无限制地运动下去,真是让人哭笑不得。

再说说它们的关系。

加速度导纳和原点动刚度就像是一对老搭档,缺一不可。

一个负责加速,一个负责稳定。

就像一个乐队,鼓手在后面猛打,吉他手在前面飞扬,只有两者合力,才能奏出美妙的旋律。

没有了稳定,所有的加速度都变成了白忙活;没有了加速度,稳定又显得无聊透顶,简直是没法玩儿。

咱们还得聊聊应用。

想象一下,在汽车制造行业,加速度导纳和原点动刚度简直是重中之重。

车子要快,得有好的加速度导纳;同时,车子的稳固性也得过硬,原点动刚度得跟得上,才能让司机和乘客都能享受一路的畅快和安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、动刚度的概念

对于线性系统,用施加在系统上的力除以位移,即得到了刚度。

刚度是系统固有的特征,与外界施加的力和响应没有关系,即“静止”状态就存在的,所以称之为静刚度。

在静止状态下,在系统上施加力并测量位移,就可以得到静刚度。

在外力的作用下,系统运动起来,其刚度特性随着输入的频率而发生变化。

对于含阻尼

的单自由度系统而言,其微分方程为:f kx x c x

m =++ ,位移响应为:)(0ϕω-=t j e X x 将位移响应、速度响应、加速度响应的表达式代入微分方程中可得系统的刚度为:ωωjc m k x

f k d +-==)(2,其幅值为:2

22)()(c m k k d ωω+-=此时的刚度是激励频率的函数,称为动刚度。

动刚度取决于系统的质量、阻尼和静刚度。

下图为一个单自由度系统的动刚度曲线,当激励频率为0时,动刚度等于静刚度,当激励频率为系统共振频率时,动刚度最低,主要受阻尼影响,当激励频率在共振频率以上,则主要受到频率和质量的影响,并且随频率的平方成正比。

一般的测试条件下加速度更容易测量,因此常用加速度来表征系统的振动响应

d A f x f

Z 221

ωω-=-=,其幅值为

2222)()(1ωωωc m k +-,Z A 为加速度阻抗,又称为

原点动刚度,由于函数含有21ω的成分,加速度动刚度曲线呈现随着频率增加而衰减的趋势。

二、IPI 与原点动刚度

长期以来,在测试或分析噪声和振动频响曲线时,人们习惯了共振峰值朝上,即“朝上”的峰值有问题,而朝下的峰值没有问题。

动刚度峰值的趋势与我们的习惯相反,看起来有些别扭。

于是,为了倒立的、有问题的峰值从“朝下”顺倒“朝上”,就引入了一个新的表述方法,即IPI。

IPI 是Input Point Inertance 的简写。

Inertance 这个单词表述的意思是惯性,用机械术语来描述,就是导纳。

IPI 就是指系统的加速度导纳,即表示加速度响应与输入力的

传递函数。

由于在考虑IPI 时,主要关心的是其幅值,而不考虑相位,因此IPI 可以表达为

d

f IPI 2ω=IPI 与加速度阻抗互为倒数关系,通过IPI 的转换可使得倒立的、有问题的峰值从“朝

下”顺倒“朝上”,这些朝上的峰值就像共振峰一样,识别起来比较方便。

三、车身IPI 的目标设定原则

对车身安装点与衬套组成的隔振系统进行分析,采用简化成单自由度系统的隔振模型,则可将衬套与车身连接系统简化成两个串联的弹簧系统它们在连接的地方形成一对作用力,这对作用力大小相等,方向相反的系统。

如果主动侧的振幅为ABushing,被动侧的振幅为ABody,衬套的刚度为KBusing,车身侧的刚度为KBody,则隔振率可表示如下:

Body

Bushing Bushing Body Bushing Body

K K K F K F A A ===//η考虑不同频率下的隔振,则此处取动刚度,考虑橡胶衬套动刚度随频率变化相对较小,将衬套的刚度取定值,车身动刚度则以单自由度系统的动刚度代入上式,可得

2

22)()(c m k K K K Body Bushig Body Bushig

ωωη+-==当0=ω时,body Bushing

k K =

η,此时,车身系统处于刚度控制区,降低衬套刚度或提升车身刚度可以提升系统隔振。

当m k =ω时,body

Bushing k c m K =η,此时车身系统处于阻尼控制区,隔振系统受衬套刚度、车身质量、车身阻尼和车身刚度的影响,增大车身刚度依然可以增加系统隔振。

当∞→ω时,2ωηm K Bushing

=,此时车身处于质量控制区,当频率远高于共振频率时,

隔振系统的隔振率主要受质量和频率的影响,频率越高,隔振越好。

从以上的分析中我们可以看出,将衬套与车身视为一个隔振系统时,尽可能地提升车身刚度及降低衬套刚度是提高隔振率的重要手段,当车身侧当车身侧刚度为衬套刚度的10倍时,隔振率为20dB(ηlg 20=隔振率)。

另外根据工程经验,当连接点的刚度达到10kN/mm 时,这个连接点的刚度即可足够抵抗外界的激励。

四、原点动刚度的控制

原点动刚度的控制可以从连接点部位的结构、与连接点相连接的支架结构入手

1、连接点部位的结构

首先,车身整体结构的刚度会影响连接点的刚度。

例如:动力总成安装在车身纵梁上,纵梁的刚度不仅决定了车身的整体刚度,也影响到悬置安装点的刚度,闭口截面梁的刚度远远大于开口结构梁的刚度。

因此,要避免纵梁采用开口梁。

其次,梁截面的优化。

截面的惯性矩和极惯性矩决定了梁的刚度,所以梁截面的优化设计对原点动刚度非常重要,可通过局部加强来提升原点动刚度,比如冲筋,加支架。

第三,增加结构的厚度或者改变材料。

增加结构厚度会提高其刚度,但是也将增加其重量和成本。

材料的改变会改变杨氏模量,从而改变结构刚度。

2、与连接点线连接的支架结构

外界激励源系统往往通过支架与车身相连接,如发动机支架,激励源并不是直接施加在车身上,而是作用在支架上,因此可以把支架看成是车身的延伸。

IPI 不仅取决于车身连接点的刚度,还取决于支架的刚度。

车身和支架可以视为两个串联的弹簧,假设车身连接点的刚度为K b1,支架的刚度为K b2,那么车身和支架的整体刚度为

2

1111b b K K K +=支架的刚度不可能无穷大,如果支架的刚度与车身连接点的刚度一样,则整体刚度降低到车身连接点刚度的一半。