1000MW锅炉钢结构大板梁制作探讨

锅炉框架大板梁制作技术探讨

锅炉框架大板梁制作技术探讨摘要:本文结合印度古德洛尔2*600MW燃煤电站锅炉大板梁的加工制作,从产品的编制依据、生产机械相关要求、生产工序等、安全管理、质量标准等方面进行探究,详细的探究锅炉框架大板梁制作的技术。

关键词:锅炉;大板梁;制作技术锅炉框架大板梁的外形尺寸、单体的质量等都非常大以确保精准度,但由于板材较厚,可焊性差,导致构建翻身困难。

大板梁螺栓的孔群多,变形后就不容易被矫正,且对矫正的技术要求高、成本大,所以要求在制作过程中强化大梁板的制作技术,避免矫正情况的发生。

笔者认为只有充分的研究现有的框架大板梁的制作技术,才能在原有技术的基础上强化制作技术。

1.制作前的技术要求锅炉框架大板梁的特点要求操作人员在制作过程必须严格按照各项程序的规定、明确各种材料的用量及各种设备的使用情况,因而操作人员在制作施工前就应明确各种材料、设备等以确保制作过程的完整性。

1.1 制作指导古德洛尔2*600MW燃料电站锅炉大板梁的钢材材质主要是直径为120mm、130mm的Q345B及SM490B,而钢板的厚度要在60mm以下且要保证期抗拉强度、伸长率以及各种物质的含量在合格的范围内。

因而在锻造前,工厂要根据《金属材料入场验收和检验规则》的规定通过严格取样的方法、数量对钢材进行化学分析、弯曲试验、拉伸试验、超声波检测以及下比V型缺口冲击试验等。

在焊接与钢结构施工过程中施工人员要根据《大容量锅炉金属结构焊接技术条件》、《用高强度螺栓连接或焊接的碳钢和低合金钢钢结构制作技术》强化焊缝熔透技术以及施工质量检测。

框架大板梁对锅炉的正常运转非常重要,因而在制作材料的选择过程中,一枚螺栓的孔都应强化钻孔的级别,将螺栓、构建与摩擦面的系数控制在0.45以上。

1.2 编制依据根据相关的规定明确锻造的材料后,锅炉框架大板梁的具体制造要根据钢材结构设计规范、钢结构工程施工质量验收规范、大容量锅炉金属结构焊接技术条件、电站锅炉钢结构重要承载不见用钢采购规程、产品原材料入场验收标准、焊缝射线检验规程、低合金高强度结构钢、湿粉连续法磁粉检验规程、钢结构防火涂料应用技术规范等编制依据,进行作业,以确保生产过程中各道施工工序都符合规定的标准,从而对施工的质量实行有效控制。

1000MW塔式炉钢结构的设计和施工方案

1000MW塔式炉钢结构的设计和施工关键词:塔式炉;钢结构;主钢架;设计;制造;安装摘要:主要介绍了塔式炉钢结构的特点。

针对外高桥第三发电厂一号炉钢结构的设计、制造和安装过程中遇到的技术问题进行了讨论,为今后同类项目的钢结构工程提供参考。

1 前言由上海锅炉厂有限公司制造的上海外高桥第三发电厂2×1000MW 超超临界机组的锅炉采用了ALSTOM(德国)公司的塔式锅炉技术。

作为配套内容,大型塔式炉的钢结构在德方的技术支持下,由我公司完成技术设计工作。

目前该项目的主钢架、辅钢架及楼梯间部分的钢结构技术设计已基本完成,现场吊装已基本完成了主钢架部分。

大型塔式锅炉钢结构具有整体结构复杂,单件构件尺寸庞大,连接形式类型多样,制造及安装的难度较高等特点。

本文将系统的回顾并分析在工程中遇到的技术问题及相应的解决方法,为今后的相关工程提供参考。

2 大型塔式炉钢结构的基本介绍大型塔式锅炉钢结构为露天布置、独立式全钢结构,包括主钢架(含炉顶钢架)、辅钢架(炉前平台、炉左右两侧平台)、楼梯间和空气预热器钢架。

在炉顶钢架上部设置有防雨轻型屋顶结构。

参见图1、2,锅炉侧视图和前视图。

主钢架和辅钢架总体占地宽度约51米,长度为40米,屋顶顶面标高约为132米,用钢量约为11000吨。

辅钢架下部炉前平台与煤仓间共用D排立柱,减小了锅炉岛的占地面积。

下部炉前平台的水平力均由主钢架的主梁和立柱承受,煤仓间D排柱仅承受垂直荷载。

空气预热器钢架为相对于主钢架独立的稳定框架结构。

其分为三个部分:中心部分用于支承从炉顶吊下来的烟道,两侧部分用来支承空气预热器。

其标高为0.000米到39.300米。

图 1. 锅炉侧视图图 2. 锅炉前视图2.1 主钢架和炉顶钢架主钢架是锅炉的主要受力结构的一个筒式框架,其不但承受垂直荷载,也是传递水平力的主要结构。

筒式框架自己组成一个稳定结构,两侧辅钢架、炉前辅钢架和钢平台依附在筒式框架上。

只要将主钢架、炉顶平台、大板梁及其桁架安装完毕,就可以开始吊装受热面。

谈论1000MW锅炉钢结构大板梁叠梁制作工艺

谈论1000MW锅炉钢结构大板梁叠梁制作工艺摘要:钢结构具有轻质高强、安装方便、工期短、提高厂房有效利用面积、工艺安装简单等优点,代表着现代化大型电厂厂房的发展方向。

本文对锅炉钢架大板梁(叠梁)为钢架重要构件制作工艺进行简单论述。

关键字:锅炉;钢架;大板梁talking about the 1000mw boiler steel plate girder laminated beam manufacturing technologyshou zhenhuazhejiang thermal power construction companyabstract: the steel structure is lightweight, easy installation, short construction period, improve the effective use area, plant installation process is simple, represents the development direction of modern large power plant. the boiler steel frame girder ( laminated beam ) for steel production process this paper discusses the important component.keywords: boiler; steel; plate girder一、制作工艺方案锅炉钢架大板梁(叠梁)为钢架重要构件,外形尺寸,钢板厚度都较大,应针对其特点制定详细的加工工艺和施工方案,保证按设计图纸和技术要求制作出合格产品。

每榀大板梁(叠梁)为两根实腹焊接h型钢梁上下组合而成,每台机组共五榀。

大板梁叠梁可拆分为上下两根h型钢梁,两梁之间用高强螺栓连接。

二、材料材质主要为sm490b和q345b。

1000MW超超临界塔式锅炉板梁吊装工艺介绍

0 引言

近几年来 , 由于新型材料 的运用使火力发 电市场有 了

迅 猛 的发 展 , 火 电机 组 也 由 以往 的亚 临界 机 组 发展 为 现 在

的超 临界机组 、 超超 临界机组 , 机组 的规模 也越来越 大 , 设 备 的体 积 、 质量越来越大 , 安 装 过 程 中 的难 度 也 随 之 增 大 , 现 阶段如何安 全、 高效 、 快捷 地完成 安装工作 成 为火 力发 电机 组 施工 中值 得 研 究 探讨 的 重 要 课题 之 一 , 技 术 创 新 首

2 . 2 施工 技 术 及 工 器 具 准 备

① 施工人 员认真学 习图纸 ,仔细 阅读施工作业 指导

书, 领 会作 业 方 法和 工 艺流 程 。 施 工 前 进 行 技 术 交底 , 参 加

人员 必须 全员签字。② 配备 工具室存 放工器具和 高强螺 栓, 对高强螺栓 实行专人管理。③ 施工人员应认真进行设

・ 1 6・

内燃机与配件

表 1 板 梁 组件 编号 及 重 量 一 览 表

序 号 安 装 位 置和 组件 名 称 编号

炉 左 侧

数 萤( 件) 重 量 ( t )

3 施工技术要领 板 梁 和 炉 顶 钢 架 采 用 散 件 吊装 和 组 合 吊 装 结

锅 炉板 梁的 吊装方法。 根据工程特点和实际需求 , 分别从 吊装机械布置 、 吊装前的准备 、 施 工技术要领几个方面作 了介绍。 通过实践证 明: 板 梁的吊装选择一 台 F Z Q 2 4 0 0附着 自升塔 式起 重机 , 经济、 快捷、 安全 。

关键词 : 锅 炉; 超超 临界; 大板 梁; 起 重机 ; 吊装

机组。 锅炉 为超超 临界 压 力 、 直 流、 塔 式 煤粉 炉 , 采 用一 次 中 间再 热 、 平衡通风、 固态 排 渣 、 紧身 封 闭全钢 悬 吊结 构。 锅炉 大板 梁 共 2根 , Ⅱ 形 截 面 叠置 结 构 。 板 梁 支 撑 在

火电锅炉钢架叠梁安装工艺的探讨

火电锅炉钢架叠梁安装工艺的探讨摘要:本文结合锅炉叠梁的实际安装经验,探讨叠梁安装过程中技术难点的处理方法。

锅炉大板梁是火电锅炉钢架中最大的钢结构杆件,安装非常困难。

而叠梁的采用,使安装单位的起重机械的起重量可以减少,安装起吊方便,因而越来越得到各锅炉厂的青睐。

关键词:叠梁;安装;工艺1.概述目前,火力发电单机容量越来越大,超临界及超超临界机组越来越多。

做为发电厂锅炉钢架主要承载构件——大板梁的结构尺寸和重量也越来越大,例如华电邹县1000MW的最大的大板梁总重约296吨。

如果把锅炉钢架大板梁设计为单梁,对现场安装的起重设备和运输都难度很大,会增加工程的成本费用。

如果设计采用叠梁,杆件的单件重量几乎降低了二分之一,可以有效地降低制作、运输、安装等费用,因此锅炉钢架叠梁的设计正在被许多大型火力发电厂所采用。

虽然锅炉钢架叠梁的采用大大降低了工程的成本费用,但它在安装过程中与单梁有许多不同之处,如果工艺不正确造成叠梁安装的返工,就会带来巨大的经济损失。

锅炉钢架叠梁的结构特点从力学性能而言,不仅需要对单根H型钢的各个尺寸进行严格的控制,同时也需对两根梁结合后法兰面的顶紧程度△和同轴度偏差δ进行控制,以及法兰面上群孔的穿孔率加以严格控制,只有达到设计要求才能使梁承受锅炉设备的重量和运行中的热力影响。

同时,由于连接法兰的孔很多(邹县1000MW机组的叠梁中间法兰连接孔是1520个),组合成叠梁前的单梁长细比较大、刚性差,所以对现场的安装方案也有严格的要求,否则即使制作合格,也很难保证其穿孔率。

本文针对火电锅炉钢架叠梁的结构特点,结合实际经验,分析在安装过程中容易出现的问题,探讨锅炉钢架叠梁的安装工艺。

2.叠梁安装工艺的探讨长度较大的钢架叠梁,即使在工厂制作时各尺寸控制得很好,但如果运输或吊装方案不正确,也会出现一些问题。

如吊运过程中的塑性变形问题,法兰孔群不能全部穿上问题等。

下面我以邹县1000WM机组的叠梁为例,论述一下板梁安装过程中应注意的问题和控制方法。

1000MW机组塔式锅炉大板梁安装施工探讨

超临界参数变压运行螺旋管圈直 流炉 、一次再热 、单 炉

膛单切 圆燃烧 、平衡通风、露天布置 、固态排渣、全钢 结构 、全悬 吊结构塔式布置。 炉 顶大板 梁两 根主板 梁前后 放 置 ,两侧 各一根 。 主板梁为上下两层叠梁结构 ,连接形式采用 高强螺栓连

安 装 施 工提 供 借 鉴 。

关键词 :塔 式锅炉 ;大板 梁;吊装

徐州 电厂2 0 0 ×1 0 MW机 组 ( 大压 小 )建设 工 上

程 ,锅炉采用上海锅 炉厂生产 的lO Mw锅 炉 ,型式 为 00

达到 3 m额定起 重量 则为 7 .t 业半 径为 5 m起重 0 37,作 0

械 独 立 完 成 难 以 满 足 ,是 安 装 施 工过 程 中的难 点 。本 文 以 徐 州 电厂2×1 0MW 00

机组 ( 大压小 )建设工程锅 炉大板 梁安装为例 ,简要分析10 MW机组塔式锅 上 00 炉大板 梁的安装施 工要点及 吊装机械 的布置形式 ,以期为同类型锅 炉炉顶钢架的

信息系统工程 f 0 8 0 1. 2 2 1.

8 3

《<

TC N L G 技术应用 EH O O Y

( 大板梁吊装 二)

5 # ̄ 、6- 板梁 吊装工作 。 0

1 大板 梁的各个组件运送 到施工 现场 ,需要在 吊 )

7) 4~6 次板梁利用Q Y2 0 U 5 履带 吊倒运至炉后 区

枕木 垫平 ;QUY 5 起 吊板梁 端板 与 立起 的下叠 梁进 20 行螺 栓连 接组合 ,为 了防止板 梁倾 倒 ,整个组 合过程

1000MW超超临界机组锅炉大板梁吊装

1000MW超超临界机组锅炉大板梁吊装【摘要】针对我国1000MW超超临界火电机组锅炉大板梁的吊装问题,文章列举了华电宁夏灵武二期工程#4炉1000MW机组锅炉大板梁的吊装方法。

根据工程特点和实际需求,分别从吊装机械布置、吊装前的准备、吊装方法几个方面作了介绍。

通过实践证明:大板梁的吊装选择2台大型吊车联合抬吊,经济、快捷、安全。

【关键词】超超临界;锅炉;大板梁;起重机;吊装0.概述华电宁夏灵武二期工程为2×1000MW机组,为超超临界参数、变压运行本生直流锅炉,单炉膛、一次中间再热、前后墙对冲燃烧方式、平衡通风,运转层下部封闭、上部为露天布置,固态排渣、全钢构架、全悬吊п型结构。

锅炉构架(K0-K5)为空间桁架支撑结构,采用6排7列式全钢结构,由柱、梁垂直和水平支撑,各层平台、通道、扶梯等构成稳定的空间体系。

锅炉顶板系统由多道大板梁、支撑梁、支吊梁、横梁及水平支撑、格条等部件通过高强螺栓连接组成。

其中5件大板梁分别坐落在锅炉K1、K2、K3、K4、K5排柱构架上,均采用叠梁形式分上下2件供货,其长度为43.3m,其中K4大板梁为最重件,质量为154t。

锅炉大板梁几何尺寸和质量见表12.锅炉大板梁吊装方法2.1机械选择与布置锅炉顶板梁吊装采用机械主要为1台ZSC70360 塔式起重机和1台QUY450履带式起重机。

ZSC70360塔式起重机布置在锅炉钢架炉左K3-K4列中心位置,吊车中心距G1轴5m,采用两层附着,最大起升高度为120m,最大工作幅度70m,最大起重量为140t;450履带吊采用超起塔式工况,具体为SHW工况形式,S=78m,W=48m、W=30m 和W=24m三种形式,布置在锅炉右侧和锅炉炉后位置,主要负责配合140t平臂吊所有板梁卸车、翻身以及抬吊工作。

锅炉叠式大板梁采用分体吊装方案,下梁安装就位后,再吊装上梁,上梁在下梁体上找正,穿入高强螺栓,空中进行组合安装。

为便于组织施工,加快锅炉大板梁MB1-MB5吊装进度,钢架K5-K7尾部构架缓装,大板梁吊装就位后,再由QUY450履带吊进行补装。

1000MW级火电机组锅炉大板梁吊装方案比较

1000MW级火电机组锅炉大板梁吊装方案比较摘要:火电建设工程中锅炉大板梁吊装是整个建设过程中技术含量最高、难度最大、协调指挥最复杂的重要节点工程之一。

本文对比了1000MW机组锅炉大板梁吊装的两种常见吊装方案,即大板梁单机吊装与双机抬吊方案,主要对比了两种不同吊装方法在进度、成本方面的区别。

比较认为,单机吊装能够加快吊装速度,相对吊装机械费用较高,加大了吊装成本。

双机抬吊方式阵低了吊装机械费用,却延缓了吊装进度。

在实践中如何选用,主要取决于吊装、运输机械资源配备、施工工期、大板梁到货情况、两台锅炉安装进度等诸多因素,吊装方案应视具体情况而定。

关键词:锅炉大板梁;单机吊装;双机抬吊;比较中图分类号:T文献标志码:B文章编号:Comparison of hoisting schemes for girders of 1000MW boilersCHEN Hongjian(1. Shandong Environment Protection Industrial Research Institute, Jinan 250014, China;)Abstract:In the thermal power construction project, the hoistingof the girders of the boiler is one of the important node projectswith the highest technical content, the most difficulty and the most complicated coordination and command in the whole construction process. This paper compares two common hoisting schemes for 1000MW boiler girders, namely single crane hoisting anddouble cranes hoisting scheme, and mainly compares the difference in progress and cost. In comparison, single-machine hoisting can speed up the hoisting, but the cost of hoisting machinery is relatively high, which increases the hoistingcost. The double-machine hoisting method reduces the cost of hoisting machinery, but slows down the hoisting progress. The chosen inpractice mainly depends on many factors such as hoisting,transportation machinery resource allocation, construction period, the arrival of girders, and the installation progress of the two boilers. The hoisting plan should be determined according to the specific situation..Key words:Boiler girders; Singlecrane hoisting; Double cranes hoisting; Comparison0引言随着我国国民经济和电力行业的快速发展,600MW、1000MW级机组已经成为我国火力发电机组的主流[1]。

大板梁制作工艺探索 阎静

大板梁制作工艺探索阎静摘要:本文在分析国投天津北疆二期1000MW超超临界锅炉岛钢结构项目中的大板梁为叠梁结构的基础上,确定了大板梁的制作工艺,主要是中翼板为孔群连接,穿孔率是最重要的制作难点,而且整体结构尺寸为超限件,超高、超宽、超长、超重,焊接变形的控制等编制可行的制作工艺。

关键词:大板梁;叠梁;厚钢板;超限件;钢板的翻面,整体的翻面;中翼板孔群;焊接变形;焊接顺序1引言国投天津北疆电厂二期1000MW超超临界锅炉钢结构项目中,大板梁的结构为最大外形尺寸为1500X8000X44660,叠梁结构,分为上、下梁形式,上、下梁重量接近,通过螺栓将上、下梁叠加在一起形成整根叠梁结构。

结构如图12制作难点及应对措施2.1由于大板梁板厚较厚,焊接时应严格按工艺要求进行预热,预热以较厚板为准。

所有对接焊缝均要求采用埋弧焊焊接。

2.2主筋板加放50mm铣削余量,制作时应根据实际尺寸铣两头。

次筋板也应根据起拱量考虑加放40mm~50mm余量。

2.3上、下梁的连接靠大量中翼板的螺栓孔,单个梁的中翼板上孔数量达到1128个之多,两个叠梁最后一次的穿孔率影响着整体安装。

由于中翼板是先制孔,后与腹板焊接,在制作过程中应注意尽量减少中翼板的变形,采用分段退焊的方法施焊,由偶数焊工从中间向两端施焊。

2.4本项目叠梁的合计重量均超重,因此上下梁必须分开翻面,翻面过程中应注意对中翼板变形的控制。

2.5焊接变形控制:大板梁在制作中主要控制焊接对上、下梁的连接关系的影响,即上下梁中翼板的紧密程度。

在焊接过程中一定要按大板梁焊接工艺规定的要求,尽量整体施焊、对称施焊并按照一定的焊接顺序施焊。

另外腹板在切割过程中应注意变形情况,控制好切割的直线度。

钢板拼接后应对拼接缝进行校平,校平合格后方可组立。

组立时应将组装平台找平,防止组装变形。

2.6单梁重量就很重,起吊和翻转时须采取一定安全措施,翻面时必须有安全人员在场(起重设备、吊具的自身安全及周边环境的安全等)。

浅谈1000MW机组电站锅炉大板梁的制造工艺

浅谈1000MW机组电站锅炉大板梁的制造工艺摘要:大板梁作为电站锅炉钢结构里面最重要的、标志性的杆件,如果没有完善的制造工艺,将直接影响到它的产品性能、使用寿命和承重安全。

本文就从1000MW机组电站锅炉大板梁的排版下料、组立焊接、检验与返修等方面,来探讨一下它的制造工艺。

关键字:大板梁制造工艺组立焊接1 前言大板梁因为可以承受大载荷的剪力和弯矩,被广泛应用在电站锅炉顶部,起承重锅炉和汽包的作用。

随着锅炉机组向高参数、大容量方向发展,对锅炉钢结构的要求越来越高,特别是对大板梁的跨度和高度要求越来越大,在制造方面也提出了更高的要求。

现就1000MW机组电站锅炉大板梁的制造工艺谈一点拙见。

2 制造工艺2.1.排版排版时首先应标明所用钢板的编号,主要包括上、下翼板和腹板。

板的拼接位置应符合国家规范的标准要求,上、下翼板和腹板的拼接缝应相互错开200mm 以上;且所有拼接缝与肋板的角焊缝之间应错开100mm以上;拼接缝中心线距周围孔中心线的距离不小于120mm;腹板两“T”形拼接缝交叉点的距离不小于200mm。

翼板不允许纵向拼接。

排版时还要考虑刨边余量和焊接收缩余量:翼板长度方向放50~100mm余量;腹板宽度方向放30~50mm焊接收缩余量,长度方向放50~100mm余量,余量放在两端较厚的腹板上,中间较薄的腹板长度方向为净尺寸,不放余量,腹板厚度一致时,余量放在两边,中间为净尺寸。

排版时应考虑大板梁起拱,起拱高度为1/1000,且不大于30mm。

2.2.号料和划线所有车间用的卷尺必须经计量部门进行校核,并标贴修正值后才能使用,标准尺测定拉力为5kg (L≤30m时),以确保划线、制作和现场安装用尺的一致性。

号料前应先确认材质并熟悉工艺要求,然后根据排版图、下料加工单、零件图和电脑实样图进行号料。

母材须平直无损伤及其它缺陷,否则应先校正或剔除。

划线时应标明基准线、中心线和检验控制点,样冲标记深度不大于0.5mm,钢板上不应留下任何永久性的划线痕迹。

大型电站锅炉钢结构安装技术探讨

大型电站锅炉钢结构安装技术探讨摘要:锅炉钢结构是电站锅炉最重要的结构和承载部件之一,它是支承和固定锅炉本体各部件,并维持它们之间的相对位置,保证锅炉安全运行的空间结构,系建筑结构的一个分支。

从整台锅炉的金属耗量上看,钢结构占1/3以上,从整个锅炉设计工作量上看,钢结构占1/3,从锅炉安装工期节点看,钢结构的大板梁就位,是标志性里程碑节点,锅炉钢结构安装又是整个锅炉安装中高空作业点最多风险最大的作业。

可见锅炉钢结构的安装对整个锅炉建造质量和经济效益影响很大,提高锅炉钢结构安装和焊接水平具有重要意义。

本工程建设有两台百万千万超超临界机组,锅炉采用某公司的超超临界参数全悬吊π型锅炉,为超超临界参数、变压直流炉、对冲燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊П型,并预留脱硝空间。

关键词:电站;锅炉;钢结构1 钢结构安装施工组织1.1 施工组织钢结构施工组织包括建立现场施工组织机构,设置施工项目负责人下辖技术负责人和生产负责人,建立健全技术员、资料员、安全员等五大员生产技术保证体系,根据工作区域或工种划分设立安装班组(如图1)。

配置主要作业工种有钳工、焊工、起重工、架子工、电工、库工,技术员、安全员、质检员等,特殊作业人员应持有资格证书。

做好施工技术准备,如组织技术人员认真审阅图纸,做好图纸设计交底和技术交底的准备工作,备齐工程所需的标准图集等资料,编制施工图预算、工程材料计划、劳动力需求计划级工机具的需要计划。

进行施工组织设计和技术交底,将工程的设计内容、施工计划和施工技术要求等,仔细地向施工人员讲解清楚,落实施工计划,落实安全技术责任措施。

做好现场定位桩的测设工作,完成工程的定位放线工作等。

做好施工设施的配备与力能布置。

如现场施工用电源三级盘布置,照明用大灯布置,现场临时仓库设置,消防器材定点放置,施工区域围栏布置,安全通道设置等。

设备现场堆放位置平整清理,运输道路确认保证车辆运输道路的畅通,吊机行走及站位区域道路经过处理确认,满足吊装需要。

针对1000MW超超临界塔式锅炉大板梁安装技术探讨

是在锅炉 的第五层 的横梁的 主板 上。根据锅炉 前到锅炉 后方 向进行布局 , 顶部整体 的标高 在 1 2 7 . 1 4 m如 图所 示是 大板 梁

整体 设 计 图 : 二 吊装 机 的布 置 翻身 、 吊装 以及大板梁卸车时 , 所使用 主要 的吊装 机是两 台F Z Q 2 4 0 0 / l O O t 的附臂 吊、 一台 S C 1 5 0 0 / 1 5 0 t 履 带 吊 以及 一 台S C C 4 0 0 / 4 0 0 t 履带 吊。两 台 F Z Q 2 4 0 0 / 1 0 0 t 的附臂 吊应在锅 炉 房 左 右 两侧 来对 锅 炉 的 中 心 线 进 行 布 置 。 吊装 机 和 塔 式 锅 炉 之 问 的距 离 是 6 . 5 m, 两台 F Z Q 2 4 0 0 / l O O t 的 附 臂 吊当 幅度 是

一

I O 0 0 MW 超 超 临 界 塔 式 锅 炉 大 板 梁 工 程 概 况

某发 电厂二期 的 2 I O 0 0 MW 机 组塔式 锅 炉大梁 板共 有 两根 , 为叠梁 结构设计形式 , 结构截面整体 高度是 8 0 0 0 a r m, 当 中下 梁 的横 截 面 高 度 是 4 0 0 0 mm。两 根 大 板 梁 只 能 怪 支 撑 端 板结构 中心线之 间的距离大约 为 2 3 2 4 4 m m。大 板梁搁置 主要

锅炉承重钢结构大板梁制作

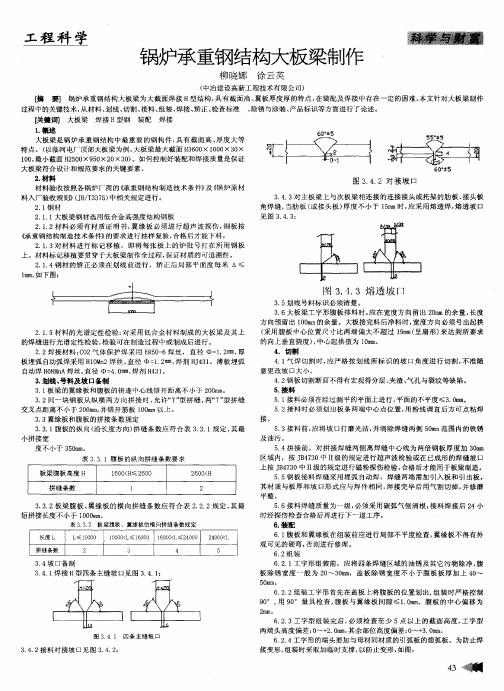

度 不小 于 3 0 。 5r m 表 33 1腹 板 的纵 向拼 缝 条 数要 求 . 板梁 腹板 高 度 H

拼 缝条 数

10< ≤ 20 60 H 6 0

l

2 0< 6 0H

2

5 4拼接前 ,对拼 接焊缝两侧 离焊 缝中心线 为两倍 钢板厚度加 3 m . 0m 区域 内,按 J 4 3 B 7 0中I级的规定进行超声波检验或在 已成形 的焊缝坡 口 I 上按 J 4 3 B 7 0中 l级的规定进行磁粉探 伤检验 , I 合格后才 能用于板梁制造。 55 . 钢板 接料焊缝采用埋弧 自动焊 ,焊缝两端 需加 引入板和引 出板 , 其材 质 与 板 厚 和 坡 口 形 式 应 与 焊 件 相 同 , 接 完 毕 后 用 气 割 切 掉 , 修 磨 焊 并

60 ± ’5

号 广

图 34 2对 接坡 口 ..

3 4 3 主板梁上与次板梁相连接 的连接接 头或托架的肋板、 .. 对 接头板 角焊 缝, 当肋板 ( 或接 头板) 厚度不 小于 1 m 5m时 , 应采用熔 透焊 , 熔透坡 口

见 图 34 3 ..:

2 材料 .

材 料验 收 按 照 各 锅 炉 厂 商 的 诼 重 钢 结 构 制 造 技 术 条 件 》 《 炉 原 材 及 锅 料 入 厂 验 收规 则》 3 / 3 7 ) 相 关 规 定进 行 。 (B T 3 5 中 2 1 材 .钢 2 1 1 板 梁 钢 材 选 用 低 合 金 高 强度 结 构钢 板 .. 大 2 12材 料 必 须 有 材 质 证 明 书 , 缘 板 必 须 进 行超 声 波 探 伤 , 板 按 .. 翼 钢 《 重钢 结构 制 造 技 术 条 件》 要 求 进行 抽 样 复验 , 格 后 才 能下 料 。 承 的 合 2 1 3对 材 料 进 行 标 记 移 植 , 即 将 每 张 板 上 的 炉 批 号 打 在 所 用 钢 板 ._ 上 。 材料 标 记 移 植 要 贯 穿 于 大 板 梁 制作 全 过程 , 证 材 质 的 可追 溯 性 。 保

大型电厂锅炉钢架叠式大板梁制作施工工法

大型电厂锅炉钢架叠式大板梁制作施工工法大型电厂锅炉钢架叠式大板梁制作施工工法一、前言大型电厂锅炉钢架叠式大板梁制作施工工法是一种应用于大型电厂锅炉的钢结构工程,该工法具有高效、安全、可靠等特点,广泛应用于电厂锅炉的建设与改造。

二、工法特点1. 构造简单:该工法采用钢架叠式大板梁结构,梁柱之间通过焊接连接,使结构更加牢固稳定。

2. 施工快捷:采用工厂化制作方式,在工厂中预制好梁柱,在现场组装,从而减少现场施工时间。

3. 节约人力资源:大部分工序和设备由机械完成,减少人力消耗,提高工作效率。

4. 技术成熟:该工法已被广泛应用于多个电厂锅炉项目,并取得了良好的经济效益和社会效益。

三、适应范围该工法适用于大型电厂锅炉的建设与改造,能够满足不同规模、不同功率电厂锅炉的结构需求。

四、工艺原理该工法基于结构力学原理,结合现代焊接技术与机械化生产工艺,通过预制梁柱,现场组装,最大程度地减少施工周期,提高工作效率。

同时,针对工艺问题,采取了一系列技术措施,确保工法的实际应用效果。

五、施工工艺1. 材料准备:根据设计要求,预制梁柱所需材料,包括钢板、钢管、焊条等。

2. 制作梁柱:在工厂中,根据设计要求,进行钢板切割、弯曲、焊接等工序,制作梁柱。

3. 入场组装:将预制好的梁柱运至现场,进行梁柱组装,并通过焊接进行连接。

4. 检查验收:对组装完成的梁柱进行检查验收,确保质量合格。

5. 后续处理:对梁柱进行防腐防锈处理,延长使用寿命。

六、劳动组织1. 施工组织:成立施工组织,包括项目经理、技术人员、施工人员等,合理安排施工任务和人员分配。

2. 协作配合:确保施工各方之间的协调配合,保证施工进度和质量。

七、机具设备1. 剪板机:用于钢板的切割。

2. 弯曲机:用于钢板的弯曲成型。

3. 焊接机器人:用于梁柱的焊接。

4.起重机:用于梁柱的组装和装卸。

5. 防腐涂料喷涂设备:用于梁柱的防腐处理。

八、质量控制1. 材料检查:对采购的材料进行检查,确保符合设计要求。

1000MW机组塔式锅炉钢架及受热面安装方法和机械配备探讨

1000MW机组塔式锅炉钢架及受热面安装方法和机械配备探讨文章以某1000MW机组塔式锅炉钢架及受热面安装为例,介绍塔式锅炉钢架和受热面安装要点及对于吊装机械配备、布置要求,以促进类似锅炉钢架安装的合理指导。

标签:1000MW机组塔式锅炉;机械配备;安装方法1000MW机组塔式锅炉安装中钢架及受热面设备的吊装是锅炉吊装的重点与难点,我们应该合理选择吊装机械,做到既能满足安装施工要求,保证施工进度和安全质量,同时又能有效地控制成本。

作者就自己曾负责的某台1000MW 机组塔式锅炉钢架及受热面的安装方法和机械配备进行过研究,现就相关安装要点及机械设备配备布置要求来进行探讨。

1 塔式锅炉钢架结构安装及相关吊装机械配备分析1.1 塔式锅炉钢架结构本台塔式锅炉为单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构、塔式、露天布置燃煤锅炉。

钢结构为露天布置、独立式全钢结构的构架。

主要包括:炉顶钢架、炉顶支撑、受压件支吊钢架、各层刚性平面和平台、扶梯以及其它设备所需的支吊结构。

炉顶钢架由主梁、次梁、受压件支吊梁组成,形成一个刚性平面,锅炉受热面通过吊杆悬挂在此平面上。

炉顶钢架中共有两根大板梁为叠制梁,叠梁高度为7.0米。

刚性平面有12层,它由水平梁、支撑等构件组成,是维持锅炉钢结构稳定的主要组成部分。

锅炉钢结构除了设置有刚性平面外还在垂直立面中沿锅炉深度方向设置了K排垂直支撑、沿锅炉宽度方向设置了B列垂直支撑。

锅炉主扶梯集中布置于锅炉两侧,靠近炉前,它与平台组成一个供锅炉维护、监督和检修用的通道系统。

锅炉顶部的大屋顶为桁架式轻型屋架结构。

1.2 吊装机械配备及布置1.2.1 机械设备布置。

(1)锅炉扩建端布置1台QTZ2500塔吊,作为锅炉主力吊机;固定端布置1台FZQ1250塔吊作为辅助吊机。

锅炉区域布置350t履带吊1台和50t履带吊1台作为机动和配合翻身。

安装施工现场其他区域机动布置流动式起重机:50t履带吊1台、25t汽车吊1台、50t汽车吊1台,负责吊装及装卸。

1000MW机组锅炉大板梁吊装技术分析

1000MW机组锅炉大板梁吊装技术分析摘要:随着我国火力发电市场的繁荣发展,越来越多新型材料涌入市场,展现出了良好的创新活力。

但是,化电厂装机容量增大势必对施工质量和工程进度提出更高要求。

因此,在安装过程中必须采用部分专业起重设备以及施工方法,否则将很难满足电力安装要求。

基于此,本文将简要分析大板梁结构的基本特点,介绍1000MW机组锅炉大板梁吊装技术,希望对技术的进一步优化和改进起到参考作用。

关键词:1000MW;机组;锅炉;大板梁吊装技术引言:在现代技术日新月异发展的背景下,火电机组规模逐渐壮大,发展为现在的超临界机组、超超临界机组,为我国火力发电行业的发展提供了重要助力。

但是,随着相关设备安装难度系数不断增加,如何安全、便捷、高效地完成设备安装作业也成为当前火力发电机组施工所面临的重要挑战。

所以,有关人员要合理把握锅炉大板梁吊装技术要点,以技术创新为切入点,提升设备安装水平,为火力发电企业创造更高的经济效益。

1大板梁结构特点通常情况下,1000MW机组锅炉顶板系统主要构成包括大板梁、支撑梁、支吊梁、横梁及水平支撑、格条等,各部件之间通过高强螺栓连接。

其中,主要结构框架是由几根大板梁以及支撑桁架构成的,大板梁是其中最重要的受力构件,作用较为关键,其吊装作业必须引发高度重视。

2 1000MW机组锅炉大板梁吊装技术2.1吊耳设计首先,应考虑吊耳规格,明确吊钩受力轴线、板梁孔群、孔距、边缘尺寸、卸扣和钢丝绳的尺寸、翼缘板的尺寸等参数,在此基础上,按板梁设计对吊耳进行分组,使其沿吊钩受力轴线对称布置。

2.2吊装顺序在进行吊装的过程中,需要在严格满足钢架稳定标准的前提下,考虑结合炉顶部位板梁的分布情况,且吊装顺序应为先下梁,再上梁,最后吊装间次梁。

2.2.1顶板梁卸车及翻边顶板梁的运输工作应当使用专业的平板车,且卸车前应当先运送至锅炉炉体后方的摆放位置附近。

以便于卸车后进行吊装工作时就地取用,节省时间成本。

1000MW塔式锅炉钢架安装中的安全管理措施探讨

1000MW塔式锅炉钢架安装中的安全管理措施探讨分析1000MW塔式锅炉钢架安装作业中安全危害因素,制定相应的措施进行防范,防范锅炉钢架安装过程中危害的发生。

标签:钢架安装危害原因措施防范1000MW塔式锅炉总重量大(钢结构和受热面重25176吨),炉体高(大板梁标高123.6米),在钢架安装作业中安全危害因素多,容易造成人身和设备伤亡损坏,危害性大,主要在高空落物、高处坠落、触电危害、季节性危害以及火灾和交通事故等方面,下面就产生的原因进行分析并制定相应的措施进行防范。

1 高空落物产生原因和相应控制措施1.1 高空落物产生原因①由于在高处堆物过量,失稳造成散落。

②工器具放置不当,未使用工具袋或其他防坠落措施,引起碰落。

③在现场临时设施拆除时,由于未对有效坠落半径内采取防护措施,造成物体坠落。

④由于对作业时产生的废料或边角料放置不当或未及时清理,造成散落。

⑤在吊运散件材料时,由于捆扎不当,引起在吊运过程中散落。

⑥由于设施固定不当或缺乏维护,引起松脱坠落。

⑦吊装时,选用或使用钢丝绳不当,造成物体脱落。

1.2 高空落物相应控制措施①对高处的散件堆物采取固定,绑扎,整体物件应堆放平稳。

②作业人员使用工具袋,班组长必须每天巡回检查作业人员的工具使用,放置情况。

③设施拆除应有措施计划,并对坠落半径范围内实施警告和监护,对可能被损坏的设备实施搬离或隔离。

④对作业人员提出及时清理要求,并加强检查,设置高处废料处理垃圾箱或垃圾通道,集中回收处理。

⑤采用货物升降塔运输材料,避免散件材料吊运,在不可避免吊运时,加强对绑扎的检查和对可能坠落的范围的监护。

⑥对安装的施工临时设施由施工单位进行验收检查,并负责日常的检查和维护。

⑦钢丝绳必须有8倍以上保险系数并在与吊物尖锐棱角接触处垫半圆板。

⑧钢丝绳与钢结构接触处垫防滑物,吊挂生根牢固并进行二次保护。

2 高处坠落产生原因及相应控制措施2.1 高处坠落产生原因①在构件吊装作业过程中,安全防护设施有缺陷,作业人员作业时,失稳或失足坠落。

1000MW机组塔式锅炉大板梁的安装施工分析

1000MW机组塔式锅炉大板梁的安装施工分析时间:2009-10-10 07:30:20 来源:作者:摘要:文章以某电厂二期1000MW机组塔式锅炉大板梁的安装施工为例,介绍塔式锅炉大板梁高空拼装技术,克服大板梁超重、超高无法整体吊装的难点。

该技术工程的成功实践,对同类型锅炉大板梁的安装具有一定的借鉴意义。

关键词:1000MW超超临界;锅炉;安装技术火力发电厂锅炉大板梁的安装,是锅炉安装的重要阶段。

某电厂二期工程5号机组锅炉,其大板梁设计形式与以往其他机组相比有较大不同,大板梁吊装方案及工艺也有较大区别。

大板梁整体拼装后总重量超过400t,没有吊机可以单独吊装,为此提出了塔式锅炉大板梁的高空拼装方案。

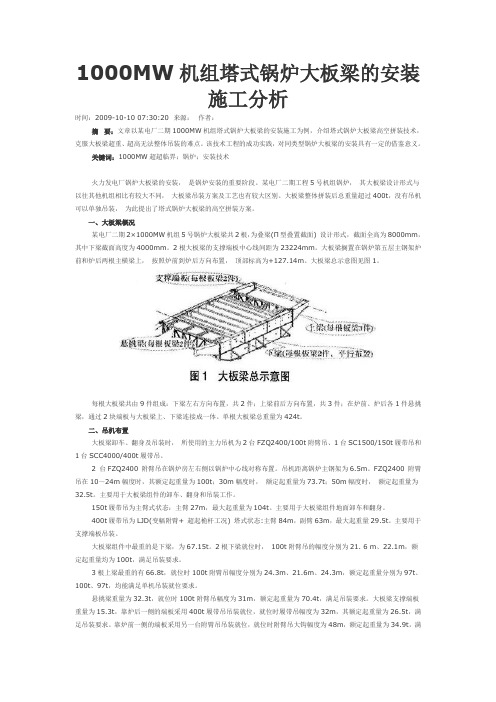

一、大板梁概况某电厂二期2×1000MW机组5号锅炉大板梁共2根,为叠梁(Π型叠置截面) 设计形式,截面全高为8000mm,其中下梁截面高度为4000mm。

2根大板梁的支撑端板中心线间距为23224mm。

大板梁搁置在锅炉第五层主钢架炉前和炉后两根主横梁上,按照炉前到炉后方向布置,顶部标高为+127.14m。

大板梁总示意图见图1。

每根大板梁共由9件组成:下梁左右方向布置,共2件;上梁前后方向布置,共3件;在炉前、炉后各1件悬挑梁,通过2块端板与大板梁上、下梁连接成一体。

单根大板梁总重量为424t。

二、吊机布置大板梁卸车、翻身及吊装时,所使用的主力吊机为2台FZQ2400/100t附臂吊、1台SC1500/150t履带吊和1台SCC4000/400t履带吊。

2 台FZQ2400 附臂吊在锅炉房左右侧以锅炉中心线对称布置。

吊机距离锅炉主钢架为6.5m。

FZQ2400 附臂吊在10~24m幅度时,其额定起重量为100t;30m幅度时,额定起重量为73.7t;50m幅度时,额定起重量为32.5t。

主要用于大板梁组件的卸车、翻身和吊装工作。

150t履带吊为主臂式状态:主臂27m,最大起重量为104t。

1000MW锅炉钢结构大板梁翻面方案

1000MW锅炉钢结构大板梁翻面方案摘要:本方案仅适用于在5#车间制作的XX项目1000MW叠梁的翻面。

本方案未涉及到的其它安全因素(如人员、设备、现场指挥等),应符合相应的安全操作规定和公司制定的相关安全规定。

关键词:超大超重;安全;翻面引言在制作1000MW锅炉大板梁中,会不可避免的要进行大板梁翻面作业。

如何利用公司自身的起吊设备安全、可靠的进行翻面作业,是大板梁工艺制作方案中非常重要的一个环节。

本项目叠梁的翻面采取上下梁拆开,分别翻面的方案。

由下表可知,最大翻面的单件重量为147.154t,考虑到吊具等附加重量,方案按单件最大翻面重量150t确定。

一.叠梁的各项参数:三.翻面步骤:3.1 将上下梁拆开,分别使其处于竖直状态。

3.2 按图2-1要求,三台行车分别就位,挂好所需钢丝绳及吊索具。

为稳妥起见,也可采用四台行车翻面。

当采用四台行车时,两端行车负责稳定,中间两台行车负责翻转,其基本要求与三台行车翻面一致(如下所述)。

3.2 1#、3#行车升钩,使钢丝绳带紧,但不要让大梁吊离平台面。

3.3 1#、3#行车钢丝绳承力后,2#行车缓慢升钩。

使大梁开始倾覆,同时1#、3#行车应配合(如图3-1所示):2#行车升钩的同时,1#、3#行车应落钩,且小车应配合移动,保证1#、3#行车的钢丝绳始终处于承力状态,同时又避免大梁吊离平台面。

3.4 当大梁重心超过平衡位置,大梁可以自由倾倒时,2#行车大钩应停止升钩,此时应由1#、3#行车的大钩缓慢落钩,使大梁平稳倾倒就位,完成翻面过程。

四.所需吊索具:根据上述方案,翻面所需吊索具如下(安全系数=5):五.大板梁翻面注意事项:5.1 所有参加大板梁制造的人员都必需严格遵守有关安全操作规程。

5.2大板梁在翻面时,必须有安全管理人员在场,设置安全警戒区域,所有无关人员不得处于大板梁的工作区域内。

5.3大板梁在翻面时,必须统一指挥,统一协调。

5.4大板梁在翻面时,三台行车应确保安全可靠,其各项安全性能符合相应要求。

关于1000MW锅炉支撑梁制作工艺及流程控制

关于1000MW锅炉支撑梁制作工艺及流程控制随着国家能源发展的需求,火电站逐渐向大装机容量的不断发展;锅炉钢结构也不断要求材料具备更高强度、更大厚度、更大尺寸。

从而对大型或特大型钢结构构件的制作工艺、制作流程提出了更高的要求。

如何在较短的制作周期内、花费较少的成本、在保质保量的前提下安全的将大型构件制作合格成为了影响大型火电站按期投产的重要保障。

本文主要阐述了火电钢结构大型钢结构中支撑梁的制作工艺及流程控制。

标签:钢结构;支撑梁;制作工艺;流程控制引言:支撑梁作为大型火电站锅炉钢结构中连接大板梁,并具有较大承重能力的构件,在安装中对其安装精度和承重能力有着严格的要求。

因其承重较大,因此在材质一定的情况下,相应的构件尺寸较大、本身的重量较大。

鉴于此,如何在制作过程中保证其安装孔的形位尺寸及其焊缝质量成为了支撑梁制作合格的难点和重点。

1 项目概况支撑梁长19648mm、宽1200mm、高3825mm,呈∏型,腹板厚度30mm、上侧翼板由宽度分别为400mm和1200mm厚度75mm钢板叠加而成、下册两翼板均为90mm厚钢板,两腹板之间有若干内隔板进行加固,整体重量69.147t。

整个构件两端有φ39mm孔群4组,腹板上有φ24mm孔群8组、与其他构件连接的筋板若干,上翼板有承重用φ85mm光孔54个、端部φ39mm孔群2组。

构件腹板与翼板焊缝为一级焊缝,其他焊缝为三级。

2 该项目制作控制点根据图纸及相应的技术要求和制作工艺分析制作过程中重要的技术问题及需求:a)尺寸较长、板材购买不方便,需要板材等强度拼接后使用;b)体积、重量较大,需要足够起重能力的制作区域;c)翼板与腹板的角焊缝为一级焊缝,如何焊接及保证焊接质量;d)上翼板φ85mm光孔制作及形位尺寸保持;e)腹板上φ39mm孔群制作及形位尺寸保持;f)构件属于箱型结构如何控制焊接变形及焊接变形后如何矫正。

针对图纸会审中发现的问题使用排除法确定制作过程中重要的技术难点或制作控制点:a)30mm厚板材等强度拼接公司有成熟的焊接工艺文件及熟练的焊接人员和合格的半自动埋弧焊机可以满足要求;b)车间中跨区域有最大起升重量100t的行车,满足使用要求;c)公司有成熟的焊接工艺文件及熟练的半自动悬臂埋弧焊机满足要求;d)为保证形位尺寸最好于构件装配焊接、矫正完毕后进行制作,但是公司无法购置到可以加工φ85mm深度超过150mm光孔的磁力钻;e)使用数控平面钻制作同样孔径的钻模然后划线安装后进行配钻孔;f)公司有箱型构件制作过程中防变形的成熟经验,只需对焊接人员做好详细的技术交底工作即能满足要求。