锅炉给水预热器的改造_姚晓明

搪瓷传热元件在600MWe机组空预器改造上的实践

在送风温度降低5℃、入口烟温不变的情况下, 空预器出口烟温平均降低11.54℃,根据朱国琪《发 电煤耗简化快速定量分析》中所述“排烟温度每 上升5℃,锅炉效率约下降0.30%,此时煤耗增加 0.9gce/kWh”,可知改造后排烟温度的降低可节约煤 耗至少约为1gce/kWh。

4 结论

(下转第41页)

热端:2.78DU,厚0.5mm,深1000mm,低 碳钢

中温端:2.78DU,厚0.5mm,深1000mm, 低碳钢

冷端: 2.78DU,厚0.8mm,深300mm,考 登钢 换热元件盒:

型号: Ⅲ型,可倒置 材料: 低碳钢 密封系统: 顶部扇形板: 固定式不可调 轴向弧形板: 固定式不可调 底部扇形板: 固定式不可调

-6.09987

7.0261

6.46458

22.1123

21引风机电流/A

22引风机电流/A

送风机平均值/A

一次风机平均值/A

修前数值(09.08.11)

170.4578

177.2407

102.9013

171.982

修后数值(09.11.10)

145.4633

153.7067

96.15596

149.0299

3.2 经济性对比

通过表3数值对比可知:在修后负荷比修前 负 荷 大 6 M We 的 情 况 下 , 一 次 风 机 平 均 电 流 降 了 22.952A,送风机平均电流降6.745A,引风机平均 电流降24.264A,空预器烟气侧进出口平均温差 升高13.3℃,空预器出口平均烟温降低11.54℃。 即 6 0 0 M We 负 荷 下 三 大 风 机 平 均 每 天 比 修 前 节 电 15540kWh。

电厂锅炉回转式空气预热器的节能改造及其效果分析

电厂锅炉回转式空气预热器的节能改造及其效果分析摘要:文章介绍电厂锅炉回转式空气预热器的工作原理和特性,分析其实际应用过程中存在的常见问题,并以某电厂中存在的实际问题为例,介绍其对空气预热器的改造方案和实际效果,证明改造方案的可行性。

关键词:电厂锅炉;回转式空气预热器;节能改造1引言近年来随着我国经济的快速发展,现代化的生产方式和人们的生活方式有了较大的改变,在此形势下,人们对于电能的需求量不断增加,给电力生产企业带来较大的压力和挑战。

但是在目前能源危机和环境恶化的大背景下,我国也对电力企业提出了节能减排的具体要求,电力企业为了响应国家号召并提高自身的经济效益,加快了电厂发电系统中的节能改造工程,其中,锅炉回转式空气预热器的节能改造是电厂节能改造项目中的重要部分,但是在实际的改造过程中也呈现出诸多问题,需要对其改造方案进行不断优化。

2空气预热器工作原理及特性目前在电厂中应用较为广泛的回转式空气预热器主要由转子、主轴与轴承装置、传动装置、密封装置以及罩壳等五部分组成,其中转子为可转动的圆筒形状,其安装在受热面并被分为若干个扇形仓格,其每一个仓格中都装有传热器件,这些传热器件是由金属薄板制成。

在空预器转子上下分为三个部分,分别为烟气流通区、密封区以及空气流通区。

其中,烟气流通区与烟道连接,空气流通区与风道连接,当安装于受热面的转子以规定范围的转速进行旋转时,烟道中的烟气会从烟气流通区流入并自上而下流过受热面,受热面在与烟气进行接触的过程中会不断被加热,但是随着烟气从下而下流通并达到空气流通区时,随着热量传输以及转子的旋转,就会产生相应的热交换,进而起到对空气进行加热的目的。

在空气预热器工作的过程中,由于烟气的容积比空气的大,所以其结构中烟气通道比空气通道所占的面积要多,通常烟气通道为总面积的一半左右,而空气通道占用面积比烟气通道少10%左右,剩余则为密封区的面积。

由于空气预热器中有固定部分也有转动部分,当转子在转动的过程中这两部分之间的间隙会导致烟气处于负压状态,而空气处于正压状态,而且随着转子的转动会难免出现将空气带入烟气中的现象,此时,如果转子的转速较低,空气与烟气无法充分接触并进行热交换,就会导致空气预热器的效率降低,并增加排烟损失和电能消耗,当存在漏风问题时就会严重影响锅炉的出力。

300 MW机组锅炉回转式空气预热器漏风原因及改造措施

300 MW机组锅炉回转式空气预热器漏风原因及改造措施邱彦夫华中科技大学,湖北武汉430074摘要:文章针对华电青山热电厂300 MW机组锅炉回转式空气预热器存在漏风量偏大的问题,进行了漏风原因的分析,并结合近几年检修回转式空气预热器的经验,提出了应采取的改造措施。

关键词:回转式空气预热器;密封;漏风;声波传感器华电青山热电厂12号炉是哈尔滨锅炉厂生产制造的配300 MW机组的锅炉,蒸汽流量1 025 t/h,过热蒸汽温度540 ℃,主蒸汽压力1 8.25 MPa,给水温度279.4 ℃。

在锅炉尾部烟道下面配置了2台直径Ф=10.318 m的三分仓立式倒流回转式空气预热器,其结构紧凑、质量较小,由转子、外壳板、轴承传动元件、传动装置、自控系统等组成,空预器转子的高度为1 780 mm,在满负荷和低负荷时的转速分别为1. 139 r/min和0.32 r/min。

热端和热端中间层由厚度为0.6 mm 的DU 型碳钢波纹板叠制而成,冷端由厚度为1.2 mm NF-6型H=300 mm 考登钢(C0RTEN)波纹板叠制而成。

空气预热器的径向、周向和轴向均有密封装置,以防止和减少漏风,密封片由考登钢制成。

径向密封片厚度δ=2.5 mm;转子中心筒周向密封板厚度δ=6 mm;轴向密封片厚度δ=2.5 mm,旁路密封片厚度δ=1.6 mm。

空气预热器配有漏风控制系统和2台伸缩式吹灰器及多喷嘴清洗管。

回转式空气预热器转子为圆筒形,外壳的扇形板把转子流通截面分为烟气流通部分、空气流通部分和密封区3个部分。

转子转动一圈就完成一次热交换循环,当蓄热板转到烟气侧时,吸收烟气流中的热量,而当这部分蓄热板再转到空气侧时,再把热量放出来加热空气。

经几年的投产实践来看,华电青山热电厂12号炉回转式空气预热器在运行中存在漏风量偏大的问题,漏风率最高时曾达到33%,漏风不仅增大锅炉排烟热损失,而且加重了因烟温降低所造成的设备低温腐蚀,也增加了风机电耗,漏风问题严重时还会因风量不足直接影响锅炉出力。

通过改造空预器整来提高300MW机组锅炉一、二次风温

通过改造空预器整来提高300MW机组锅炉一、二次风温[摘要]北方联合电力乌拉特发电厂300 mw机组锅炉一、二次风暖风器经常发生泄漏,疏水回收不畅。

对其进行改造,将暖风器改为套管结构,更换了换热器,提高了暖风器标高。

改造后,空预器入口风温能维持在20℃以上,再未发生暖风器泄漏事故,疏水回收顺畅,且降低了一次风机、送风机的电耗。

[关键词]暖风器;空气预热器;入口风温;换热器;泄漏;疏水回收;标高中图分类号:文献标识码:a文章编号:1009-914x(2013)21-0000-001 引言北方联合电力乌拉特发电厂2×300 mw机组2号炉为哈尔滨锅炉厂生产的hgl025/17.5一ymⅱ型亚临界自然循环汽包炉,制粉系统为正压直吹式系统。

每台锅炉配置2台回转式三分仓空气预热器,在每台空预器一、二次风冷风进口处分别设置暖风器,冬季环境温度较低时加热一、二次风冷风,以提高空预器冷端受热面壁温,防止腐蚀和堵灰。

锅炉一、二次风暖风器设计为铝制翅片管单回程布置,一侧进汽、另一侧出疏水,为典型的“汽一气热交换器”。

传热管束(材质为20号钢)沿空气流动方向由若干排组成。

热交换过程中管内进口处工质为过热蒸汽.中间工质为饱和的蒸汽和凝结水,出口为凝结疏水。

汽侧蒸汽来自电厂辅助联箱。

正常运行加热蒸汽压力0.637 mpa,加热蒸汽温度166~300℃。

一次风暖风器布置于空气预热器入口一次风竖直风道内,暖风器截面面积2996mm×1905 mm,厚4mm,长l100mm。

二次风暖风器布置于空气预热器入口二次风竖直风道内,暖风器截面面积6950mm ×3670mm,厚4mm,长800mm。

电厂运行规程规定,一、二次风温度低于20℃或冷端平均温度低于70℃时应投入暖风器运行。

2 存在的问题自机组投产运行以来,锅炉暖风器故障率较高,经常发生泄漏,采用堵管的办法解决,反而使暖风器换热效果变。

出现的主要问题有:(1)由于暖风器故障,在环境温度(冷风温度)较低时,空气预热器出口一、二次热风温度低于设计值,增大了空气预热器冷端的低温腐蚀程度。

锅炉空气预热器及辅助设备改造实践

锅炉空气预热器及辅助设备改造实践发布时间:2023-03-03T07:26:06.544Z 来源:《中国科技信息》2022年10月19期作者:杨进[导读] 目前,我国在线运行的300MW以上机组的空气预热器大多为回转式空气预热器杨进贵州西能电力建设有限公司贵州贵阳 550081摘要:目前,我国在线运行的300MW以上机组的空气预热器大多为回转式空气预热器。

为了满足国家对环保的要求,实现超低排放,大部分机组都增加了脱硝系统。

选择性催化还原SCR技术的投入,使得传统回转式空气预热器的堵塞更加严重,定期吹灰清洗无法彻底解决堵塞问题。

由于堵塞问题日益严重,回转式空气预热器漏风大、压差高、维护困难等问题更加突出,也降低了锅炉运行的经济性和安全性。

要彻底解决上述问题,只有从换热方式和结构上彻底改造空气预热器才有可能实现。

关键词:空气预热器;辅助设备;改造;通过对锅炉空气预热器及其辅助设备、引风机和送风机轴承箱在日常运行中存在的腐蚀漏风、漏油问题的研究和分析,提出了相应的解决方案,实现了避免空气预热器漏风、引风机和送风机轴承箱漏油的目的,提高了锅炉运行的稳定性。

一、两级空气预热器的改造1.高温段空气预热器上管板耐磨层的改造。

(1)设置耐磨短管的机理。

某钢铁设备能源部5#锅炉空气预热器为垂直管,分高温段和低温段两级布置在锅炉尾部对流竖井烟道内,按锅炉纵向和横向中心线分为四个烟气通道。

立式预热器是指烟气在管内纵向流动,空气在管外横向洗管。

其典型结构由钢管、管板(上、中、下)、框架、连接盖、导流板、壁板、膨胀节和冷热风道连接接口组成。

英国物理学家雷诺兹通过实验发现,流体流动有两种形式:层流和湍流。

由于内部结构不同,层流和湍流具有不同的能量损失规律。

实验结果表明,等颈支管上下游截面的压力损失与层流中截面平均速度的一次方成正比,即h∝v 1.0;湍流与速度的1.75 ~2.0次方成正比,即h ∝ v 1.75 ~ 2.0。

预热器系统的优化改造

预热器系统的优化改造

杨志龙

【期刊名称】《中国水泥》

【年(卷),期】2024()4

【摘要】我公司4 500t/h熟料生产线生产中,预热器系统出现分解炉还原气氛重、窑尾结皮严重、系统阻力偏高、燃烧器漏风严重等问题,我们对此一一进行改造,保

证了生产的正常稳定运行。

【总页数】2页(P66-67)

【作者】杨志龙

【作者单位】冀东水泥璧山有限责任公司

【正文语种】中文

【中图分类】TQ172.622.2

【相关文献】

1.回转式空气预热器密封系统的优化改造

2.浅谈小型预热器窑预热器系统的改造

3.淮海水泥厂预热器系统局部结构改造:防止系统...

4.火力发电机组空气预热器电气系统的优化改造

5.5000 t/d熟料生产线预热器系统优化改造

因版权原因,仅展示原文概要,查看原文内容请购买。

300MW机组锅炉回转式空气预热器密封改造

4 % , 次风 通 道 占1.% . 6 一 25 二次 风 通 道 占2 % , 9 扇

0 引言

宝鸡第二发 电有限公司30M 发 电机组4 0 W 号

炉 为东 方 锅 炉 厂生 产 的亚 临界 中 间再 热 自然 循 环 汽包 炉 , 炉配 两 台L P 0 2/ 8型 三分仓 容 克式 锅 A 130 8 3 3 空气 预热 器 。投 运 至 今 , 空气 预 热 器 多次 出现 热端 扇形板调节失灵 , 内部密 封 间 隙无 法 保 证 , 使 预 致 热 器漏风 率 大大超 标 。空气 预热 器漏 风率增 加使 锅 炉送 风 机 、 次风 机 、 一 引风机 电耗 增加 . 锅 炉 排 烟 使 热 损失 增 加 . 于送 人 炉 膛 的风 量 不 足 . 由 导致 机 械 未完 全燃 烧 热 损失 和 化学 未 完 全燃 烧 热 损失 增 加 , 影 响 了锅炉 的 出力 和效率 。

动 跟 踪 系统 探 头 损 坏 后 热 端 扇 形 板 经 常 处 于 强 制 提 升 位 置 , 大 了空预 器 的 漏风 ; 加 另外 , 自动 跟踪 系 统故 障点多 , 护费用 高 , 维 维护 量 大 。冷 端机 械径 向 可调 密封 扇形 板 用 3 各3 调 整螺 栓 固定 并 调整 , 组 条

形板 占1.% 。 预器 内部 主要 密封为 径 向密封 、 2 5 空 轴 向 密封 和环 向密封 。径 向密 封 由热 端 、 端扇 形 板 冷 和 转 子上 、 端 面密 封 片组 成 , 向密 封 由弧 形 板 下 轴 和轴 向密 封 片组 成 .环 向密 封 由转 子T 型钢 和 固定

预热器 内分烟气通道和空气通道 , 空气通道又分为

一

次 风 通 道和 二 次风 通 道 , 气 通道 占转 子端 面 的 烟

300MW锅炉空气预热器改造及经济效益分析

Z HU oy Gu -u,YUE Z ig n , GENG J n ln, W AN nf h—a g u —a Xi- u

姚孟发 电有 限责任 公司 4 锅炉是 半塔式 一次 号 中间再热直流锅炉 , 由比利时考克利尔 钢铁 公司采用

一

5 5—

维普资讯

20年第1 0Biblioteka 期华 中 电 力 第2 卷 1

虑烟风道的变动 、 锅炉框架的加 固以及设备拆 装费用 等, 总投资初步估算 可达 2 0 - 0 0-2 万元 。 0 20

Z 改造效果比较 4

寿命约 为两个 月 , 之后漏风 率急剧 增加 。 自动热膨胀 密封间隙调整装置 非常不可靠 ,在运行 中容易锈 蚀 , 起不 到调节作用 。因此 , 种空气 预热器 U型密封磨 该 损、 泄漏是造成漏风大 的主要原 因。 ( 该种空气 预热器漏风率增大后 , 2 1 冷端温度低 , 极 易造 成低温腐蚀 、 堵灰 。 旦部分位置堵灰 , 一 流通阻 力 增大 , 动静密封处 的漏风 进一步增 大 , 燃烧工 况开

前锅炉空气预热器漏风试 验测得 甲、 乙空气 预热器 的

漏风率分别为 4 .%和 3 、%。 9 8 6 2 由于空气预热器漏 风

严重 , 炉炉膛通 风量受 到严 重影 响 , 锅 机组 的出力 也 受到限制 。这种现象在夏季尤 为明显 , 机组 电负荷最

2 投 资比较 3 方案 一考虑 到改造 部套件更 换 、 改造 施工 、 技术

维普资讯

第2 卷 1

华 中 电 力

20 年第1 08 期

30MW 锅 炉空气 预热器 改造及 经济效益分析 0

朱 国宇, 志刚 , 俊 兰 , 岳 耿 万新 福

国产600MW锅炉空气预热器漏风控制系统改造(兴隆漏风控制法)

国产600MW锅炉空气预热器漏风控制系统改造(兴隆漏风控制法)摘要:回转式空预器漏风率较大是一直困扰全国各大发电企业的难题,它严重影响机组的经济运行。

哈尔滨兴隆锅炉有限公司采用一种全新的漏风控制技术(兴隆漏风控制法),2013年5月,在湖北能源集团鄂州发电有限公司3#机组大修期间,对空预器进行了密封改造,使得机组在满负荷及变负荷运行的情况下,漏风率长期保持在4%~5%之间,保证了机组的经济运行。

此项新技术在发电行业中引起强烈的反响。

关键词:空气预热器;密封改造;兴隆漏风控制法1前言回转式空气预热器是发电企业大型锅炉重要的辅助设备之一。

漏风率是衡量空气预热器性能的一个重要指标。

而实际运行工况的漏风率大于设计漏风率是当前预热器的常见问题。

1.1回转式空气预热器漏风的原因主要有:(1)由于转子与定子之间有间隙,而且空气预热器尺寸大,形成蘑菇状变形,使各部分间隙发生变化,更增大了漏风。

(2)被加热的空气是正压,烟气是负压,其间存在有一定的压差。

在压差的作用下,空气通过间隙漏人烟气中。

(3)携带漏风,转动部件也会把部分空气带到烟气侧。

漏风不但增大排烟热损失和引风机电耗;也会因使烟温降低而加速受热面腐蚀;当漏风严重时,将造成送入锅炉参加燃烧的空气量不足,而直接影响锅炉出力。

2兴隆漏风控制法“兴隆漏风控制法”是从转子热变形原理出发,由于“蘑菇状”变形只发生在转子的承载部分,所以我们把转子隔板分成上下两端,下段承载部分发生变形,上段隔板不随下段隔板发生变形。

消除转子“蘑菇状”热变形问题,减小预热器热态下转子与相对固定的密封面之间间隙,降低了预热器漏风,提高预热器运行经济性。

无蘑菇状变形转子由热端隔板、下段隔板组成。

蓄热包转动到烟道时从烟气中吸收热量,蓄热包温度升高,烟气温度降低,然后蓄热包转到空气通道放出热量,空气温度升高,蓄热包温度降低。

烟气流向从上到下,空气流向从下到向上,所以下段隔板上端的温度高于下端温度。

姚电公司3号锅炉空气预热器改造

h xe i t ya i si , o dr ayt ea rh a as me t jn so R gnrt teet s es d ddsus n H o tr p ipeetrsrnfr di oLu gt m eeeaie nv u n c o o y r e it o n r v

t earla a ert farp e e tri ah rhg ,t f e c s eb i re ce c n es f p rt n Afe h i k g aeo i rh ae rt e ih ii l n e ol f in ya d t aeo eai . t r e s u n h t e i h o

加剧。

1 预 热器 漏 风 原 因分 析

姚 电公司 3号 锅炉 预热 器漏风 率 一直较 高 ,

( )空气 预热 器 部分静 密封 设计 欠 佳 。空 气预 热 3

特别是近几年来实际运行 中空气预热器漏风率达

3 %,导致 锅炉 热风风 量 不足 ,一次风 压 、风 量 不 5 够 等 重 大缺 陷, 当燃 煤水 分 较大 或 煤质 较 差 时 , 机 组 最大 出力 只能达 到 2 0 8 , 重 影响机 组 的 MW 严 经济 运 行 。造 成 空气 预热 器 漏风 偏 大 的原 因主要 有 以下几 方面 : ( )运 行周 期长 。该 公司 3号锅megP w r o,t. n dns a 60 1 C ia Yo n o e . d,Pi igh n4 7 3 , hn ) C L g

Ab t a t T eNo 3 b i r n Ya me g P we ln o s t o oa y t p i r h a e , i c p r t n s r c : h _ o l o n o rP a tc me h Ho d r t r e arp e e tr sn e o e a i , e i wi y o

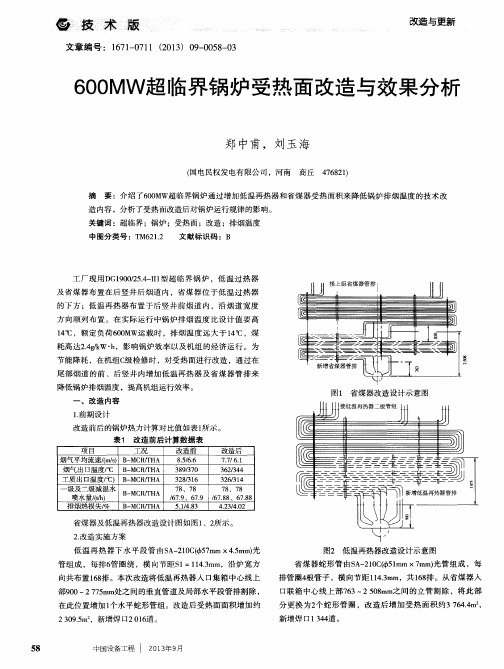

600MW超临界锅炉受热面改造与效果分析

8: 逝 ( t G 1 4 一 A R j

式 中:t 。 8——修 正后排 烟温度 ,℃; t A S D ——设计 空气预热器入 口风温 ,o C; t 。 。 ——试验 中空气预热器入 口烟气温度 ,℃ ;

t 。 。 — — 试 验 中空 气 预 热器 出 口烟 气 温 度 ,℃ ;

项目 工况 烟气平均流速/ ( m/ s ) B — MC R , I 1 HA 烟气 出口温度, ℃ B — MC R , I ' HA

一

改造前 8 . 5 / 6 . 6 3 8 9 / 3 7 0

改造后 7 . 7 / 6 . 1 3 6 2 / 3 4 4

t ——试验中空气预热器入 口风温 ,c c 。

2 . 受 热 面 面 积 改变 后 对 运 行 的影 响

̄ ] 1 O m处各 布置2 台3 t 卷扬机 ,上部起 吊点 布置在5 8 m标高处

探出钢架的工字钢上 ,以进行管排的垂直起 吊。

锅 炉 内低温 再热器及省煤 器 的受 热面积 变化 时 ,其 出

工质出 口温度/ ℃) B — MC R , I 1 HA 3 2 8 , 3 1 6 3 2 6 / 3 1 4 级及二级减温水 B MCR, r HA 7 8、 78 78、7 8 喷 水 量/ ( t / h ) | 6 7 9、 9 / 6 7 . 8 8、6 7 . 8 8 排烟热损失/ % B — MC R , r HA 5 . 1 , 4 . 8 3 4 - 2 3 , 4 . O 2

—

省煤器及低温再热 器改造设计 图如图 1 、2 所示 。 2 . 改造实施方案

低 温再 热器 下水平 段管 由S A 一 2 1 0 C @5 7 m m X 4 . 5 m m) 光 管 组成 ,每 排6 管圈绕 ,横 向节距S 1=1 1 4 . 3 m m,沿炉 宽方 向共 布置1 6 8 排 。本次改造将低温再 热器入 口集箱 中心 线上

配SCR的锅炉空气预热器适应性改造实践

配SCR的锅炉空气预热器适应性改造实践周建伟【摘要】宝钢电厂1、2号350MW机组锅炉因环保需要增设的烟气脱硝装置(简称SCR)所产生的硫酸氢氨,将引发空气预热器的腐蚀和堵灰现象,从而严重影响锅炉机组的安全运行,因此必须对空气预热器进行适应性改造.对空气预热器适应脱硝改造的设计原则和技术注意事项进行了研究.改造后锅炉排烟温度下降了5~8℃,平均漏风率降低了1%~2%.烟气流动阻力基本维持在800 Pa以下,且未出现明显的积灰堵塞情况.该项目改造取得了预期目标,为行业提供了成功的案例经验.【期刊名称】《能源研究与信息》【年(卷),期】2018(034)002【总页数】6页(P82-87)【关键词】SCR;空气预热器;氨逃逸;腐蚀;改造【作者】周建伟【作者单位】宝山钢铁股份有限公司电厂上海 201900【正文语种】中文【中图分类】TK36为进一步满足国家大气污染排放标准(NOx质量浓度<100 mg·Nm−3)[1-2],燃煤电厂主要考虑增设选择性催化还原工艺烟气脱硝装置(简称SCR)[3-4]。

脱硝化学反应的温度一般控制在300~400 ℃的范围内[5],所以SCR系统大多布置在锅炉省煤器出口和空气预热器(简称空预器)进口之间。

增设SCR装置给锅炉钢架、尾部烟道、空预器、除尘器及引风机等设备带来了很多不利影响[6]。

SCR是以氨气为还原剂,在与氮氧化物反应过程中会有微量氨气未参与反应而逃逸,逃逸氨、水和三氧化硫结合生成的硫酸氢氨将对后续空预器产生负面影响[7-8]。

硫酸氢氨(ABS)是一种极其黏稠的物质,在140~230 ℃范围内对金属有强烈的腐蚀作用[9-10]。

空预器冷段烟温正处在该范围,传热元件波纹板会被腐蚀并伴随严重的积灰[11-12]。

据统计[13-14],氨逃逸率(体积分数)低于1 × 10–6时,ABS生成量很少,空预器堵塞不明显;若上升到2 × 10–6时,空预器运行半年后阻力约增加 30%;若再增加到3 ×10–6时,空预器运行半年后阻力约增加50%,使得送、引风机电耗明显上升。

五沙热电锅炉空预器改造前、后相关分析

五沙热电锅炉空预器改造前、后相关分析【摘要】针对锅炉空预器28.5-VI(T)-1900-SMR传热元件碎裂、倒塌,阻力增大等存在的问题,提出了可行的设备改造意见,并对改造前、后技术数据进行分析对比。

【关键词】锅炉空预器;传热元件;压差;改造;分析顺德五沙热电有限公司2×300MW燃煤发电机组是2008年底投入运行。

锅炉由哈尔滨锅炉厂根据美国ABB-CE燃烧工程公司设计生产制造的型号HG-1025/17.45-YM28型锅炉,为亚临界参数、自然循环单炉膛、一次再热、平衡通风、露天布置、固态排渣、尾部烟道带脱销装置、全悬吊结构汽包锅炉。

设计按脱硝装置配置空气预热器,每台锅炉配有两台半模式、双密封、三分仓容克式空气预热器,立式布置,烟气与空气以逆流方式换热。

1.存在主要问题预热器型号为,转子直径为ф9964,传热元件总高度为1900mm,其中热端传热元件为FNC板型,高度为950mm,采用0.5mm厚的钢板,冷端采用DU板型,高度为950mm,采用0.8mm脱碳钢涂搪后1.2mm厚的钢板。

空气预热器为36隔仓,采用双径向、双轴向和环向密封系统。

每台空预器分为36仓格,热端每格安装A、B、C、D四个传热元件盒,共144个元件盒。

在机组检修期间,检查发现#1锅炉空预器热端的传热元件损坏严重,蓄热片出现大面积的碎裂和倒塌,集中靠近在中心筒的A、B盒内,蓄热片变形碎裂,倒塌的碎片堆积在盒的中间和底部,损坏的形态由局部一侧向整个元件盒发展。

A空预器损坏约25个盒,B空预器损坏50个。

空预器前、后差压值增大现象,并呈周期性的波动,换热效果变差,排烟温度偏高,热一、二次风温偏低,达不到设计值。

2.损坏原因分析及处理措施通过检查:蓄热片表面无氧化铁存在,无发蓝也未有二次燃烧的迹象,可以排除空预器着火燃烧损坏的可能。

从运行的差压数值判断和停炉后进入检查冷端传热元件,未见有明显堵灰的现象,可以排除堵灰造成的可能。

大型电站锅炉空气预热器研究与改造的开题报告

大型电站锅炉空气预热器研究与改造的开题报告一、研究背景随着工业化的高速发展,电力作为现代经济的支柱性产业,已成为国民经济的重要组成部分。

在电力生产过程中,锅炉空气预热器作为汽电联产的关键设备,其预热空气的质量和效率直接影响到发电量和能耗指标。

因此,对大型电站锅炉空气预热器进行研究和改造,具有重要的现实意义和广阔的应用前景。

二、研究目的本次研究旨在提高大型电站锅炉空气预热器的预热效率和能耗利用率,通过对原有预热器结构进行改造和优化,提高其热交换效率和耐久性,并减少空气的泄漏和浪费。

从而降低电力生产成本,提高发电效率和环保水平。

三、研究内容和方法1. 研究内容(1)对大型电站锅炉空气预热器的现有结构和工作原理进行分析和评估,确定改造方案和改进需求。

(2)对预热器材质、密封、泄漏和散热等关键问题进行研究和优化,提高预热效果和能耗利用率。

(3)开展工程试验和现场调试,验证改造效果和稳定性,并对改造方案进行实时调整和优化。

2. 研究方法(1)文献资料收集和分析,综合比较不同设计和工艺方案的优缺点,并参考国内外同类项目实践情况。

(2)理论计算和仿真模拟,结合实际应用需求和性能指标,优化设计方案和框架结构,提高预热效率和能耗利用率。

(3)工程试验和现场调试,利用仪器仪表和数据采集技术对改造效果和稳定性进行实时监测和分析,及时调整和优化设计方案。

四、预期成果和意义本次研究,拟通过对大型电站锅炉空气预热器的改造和优化,提高其预热效率和能耗利用率,从而达到降低电力生产成本、提高发电效率和环保水平的目的。

预期成果包括:(1)改造后的大型电站锅炉空气预热器设计方案和研究报告;(2)具有高热交换效率和耐久性的现代化预热器设备;(3)改进后的锅炉空气预热器应用于电力生产的案例实践和运行效果评估。

以上成果将在提高国内大型电站锅炉预热器技术水平和推动电力生产能耗降低方面,具有重要意义和广泛应用价值。

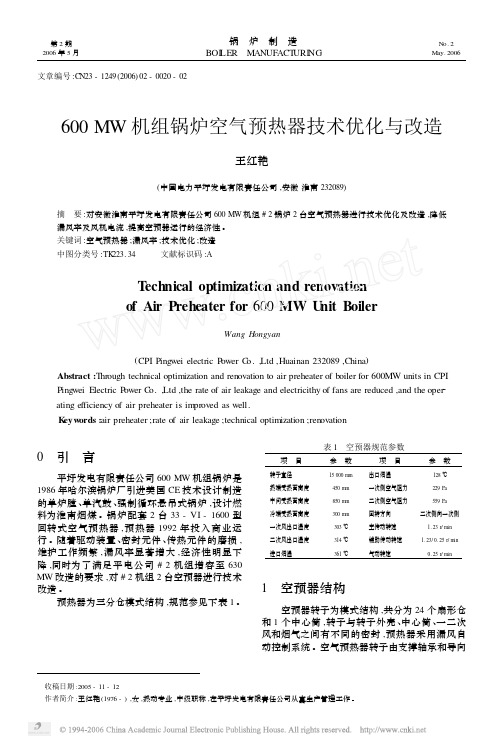

600mw机组锅炉空气预热器技术优化与改造

表 2 空预器优化前后各风机电流变化

设 备

额定电 压 ( KV)

优化前 电流 A

优化后 节约电量 节约金额 电流 A KWH/ 年 万元/ 年

引风机 A 10

233

引风机 B 10

205

220 780 000 22. 62 195 600 000 17. 4

一次风机 A 10

115

71 2 640 000 76. 58

(编 辑 :陈青云)

3 优化改造方案

改造为其自行设计的 32VNT1800 型空预器 , 主要改造内容如下 :

①2 台空气预热器采用中心传动装置取代围 带传动 ,配主 、备二套电机 ,功率为 18. 5 KW , 380V 配两路电源 ,其中一路为保安电源 ,采用变频调速 启动控制系统 。转子转速可在 0~1. 25r/ min 运 行 。传动装置减速机其齿轮全部为硬齿面齿轮 。

风侧的漏风 。

⑧更换 2 台预热器的 6 块热端扇形板 、6 块 轴向密封板及模式扇型仓栅架 。对空气预热器热

端中心桁架进行加固 ,以满足中心传动的要求 。 ⑨扇型板采用固定式设计 ,取消原漏风控制

系统 ,减少故障率 。 ⑩2 台预热器平台及外围整治 ,从支撑轴承 、

原减速机平台到导向轴承设计 1 个楼梯 ,并消除 原来存在的一切漏洞及缺陷 。

王红艳

(中国电力平圩发电有限责任公司 ,安徽 淮南 232089)

摘 要 :对安徽淮南平圩发电有限责任公司 600 MW 机组 # 2 锅炉 2 台空气预热器进行技术优化及改造 ,降低 漏风率及风机电流 ,提高空预器运行的经济性 。 关键词 :空气预热器 ;漏风率 ;技术优化 ;改造 中图分类号 :TK223. 34 文献标识码 :A

干熄焦给水预热器改进

干熄焦给水预热器改进夏燚;李文忠【摘要】分析干熄焦给水预热器腐蚀、积灰原因,结合使用工况,运行情况使用寿命等要求,改进结构设计、优化参数等,对于延长设备使用寿命,节约设备成本,稳定干熄焦生产具有非常重要的意义。

【期刊名称】《安徽冶金科技职业学院学报》【年(卷),期】2014(000)0z1【总页数】2页(P58-59)【关键词】热管换热器;腐蚀;积灰;换热效果【作者】夏燚;李文忠【作者单位】马钢煤焦化公司安徽马鞍山 243000;马钢煤焦化公司安徽马鞍山243000【正文语种】中文【中图分类】TQ522.15马钢1-2#干熄焦给水预热器安装在循环风机至干熄炉入口间的循环气体管路上,用锅炉给水与循环气体进行换热,从而降低进入干熄炉的循环气体的温度,并强化干熄炉的换热效果。

同时用从循环气体中回收的热量加热锅炉给水,节约除氧器的蒸汽耗量从而节约整个干熄焦装置的能耗。

由于设计结构缺陷,使用不久即存在露点腐蚀和积灰问题,存在较大隐患,严重影响干熄焦生产。

因此,分析腐蚀与积灰原因,优化、改变换热管形式非常必要,以实现干熄焦长周期稳定生产。

1.1 露点腐蚀及设备积灰机理分析给水预热器换热表面都普遍存在露点腐蚀及积灰问题,原因分析如下:(1)进入干熄炉的焦炭中由于含硫成分及H2的存在,造成了循环烟气中含有SO+2、SO+3等腐蚀性气体,该气体在与水蒸汽在气体的状态下,并不会造成设备的露点腐蚀,但是若水蒸汽由于烟气温度过低而结露变成了液态水,该类腐蚀性气体就会和水发生反应变成稀硫酸,对设备受热面造成腐蚀,给水温度过低,将导致换热面的壁面温度低于烟气酸露点,这样换热器就会发生严重的结露腐蚀和堵灰问题。

(2)一般状态下,烟气中的灰分本来以干态浮灰形式存在,但是若换热器的壁面温度低于烟气的酸露点温度,造成了烟气中的水蒸汽凝结在换热表面,这样就会造成灰分由于变湿而附着在换热器受热面表面而形成湿灰。

该类积灰极难清理,在该状态下若长期运行,还会导致设备受热面的积灰越来越严重,导致系统阻力增大、设备堵灰、腐蚀穿孔等等危害。

转化废热锅炉的更新

转化废热锅炉的更新

姚晓明

【期刊名称】《化肥设计》

【年(卷),期】2003(041)001

【摘要】Thal氨厂是80年代兴建以天然气为原料的应用HTAS技术的新一代工厂,设计能力1350t/d。

该厂于1984~1985年成功地进行了试运行

【总页数】2页(P63-64)

【作者】姚晓明

【作者单位】

【正文语种】中文

【中图分类】X7

【相关文献】

1.合成氨第一废热锅炉及高压蒸汽预过热器更新改造 [J], 李强

2.制氢装置转化气废热锅炉管束泄漏原因分析及技术改造 [J], 王延军;王蓉;杨丽君

3.转化气废热锅炉管板设计浅析 [J], 刘旭

4.燃气透平废热锅炉省煤器和过热器更新改造总结 [J], 李强

5.制氢装置转化气废热锅炉的改造 [J], 商好朋;杨丽君;商好宾;沈文朋

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 1 锅炉给水预热器的改造 针对原 E11 设计中存在的问题, 重新设计制

造了 1 台预热器, 与原 E11 相比有以下改进: ( 1) 按照专利商的要求在内筒壁上安装了密

封条, 使管束与内壁间隙达到设计要求。 ( 2) 在尾部水平方向增加了 2 块挡板, 以防

Reformation of Boi ler Feed Water Preheater

Y AO X iao-ming ( Chi na N ucl ear I ndustry Jianf eng General Chemi cal Pl ant , Chong qi n , 408601, Chi na)

由于合成汽包的炉水全部由预热Fra bibliotek提供, 因1. 2 存在的问题

此对合成 汽 包 的 产 汽 影 响 最 大。在 合 成 废 锅

( 1) 按照专利商要求, 在内筒内侧应设 12 根 密封挡板, 以防止气流从内筒和管束间通过形成

( E42、E43) 热负荷不变、排污不变的情况下, 合 成汽包炉水温度与蒸汽产量之间关系见表 2。

58

化肥设计

2004 年第 42 卷

负荷, 是以牺牲催化剂的寿命为代价的。

装不锈钢弹簧片的补救措施, 初步解决了气侧短

1. 3. 3 其他影响

路的问题。整改后换热效果明显提高, 出口温度

( 1) 制约装置高负荷运行 合成气压缩机和 达到 278 , 但仍未达到设计指标。

二氧化碳压缩机都是用高压蒸汽透平带动。2 台

蒸汽产量/ kg h- 1

61 749 61 918 62 088 62 259 62 430 62 603 62 777 62 951 63 127 63 304

蒸汽产量增减/ kg - 1

- 0. 25 - 0. 25 - 0. 25 - 0. 26 - 0. 26 - 0. 26 0. 00

0. 27

( 2) 更换垫片

透平消耗的高压蒸汽远高于设计值, 装置常因蒸

原设计水侧分程管箱密封板与盖板是平板结

汽不足而被迫低负荷运行。

构, 在系统负荷波动时, 易引起压力波动而致使

( 2) 影响透平的安全运行 在高压蒸汽不足 密封板、盖板松动, 冲刷并损环垫片, 造成水侧

的情况下, 为了使透平多做功往往采取多凝汽少 短路。每次跳车都会导致换热效率进一步下降。

Key words: boiler f eed w at er preh eat er; problem; reformat ion

建峰化工总厂合 成氨装置采用 布朗工艺流 程, 装置中锅炉给水预热器起到 2 个作用: 第一, 将降至 380. 4 的高变工艺 气进一步 降到 204

, 以满足低变工艺的要求; 第二, 通过换热将 锅炉给水的温度从 143 提高到 290. 7 , 其中 大部分送到合成废锅, 少量送到转化废锅产生高 压蒸汽, 以满足装置之需。

1 原锅炉给水预热器存在的问题

1. 1 特性指标 锅炉给水预热器是平盖管箱六管程 DXU 型

管式换热器, 工艺流程见图 1, 结构示意见图 2,

工艺气走向见图 3。由高变来的工艺气由右侧进 入内外筒之间的 夹套, 因夹套右上 方有挡板挡 住, 气体向水平方向及下方流动, 经内筒正下方 的分布孔往上流并与管束中的锅炉给水换热, 经 过换热的工艺气从内筒上部的缺口流出进入左侧 的套筒, 从出口处流出 ( 夹套左下方也有挡板) 。

在的问题: 孔 沿轴向 均布, 而气体 由中 间进

2 锅炉给水器的整改与效果

入, 造成 中间流 量大于 前后 两端, 影 响换 热效 果; 17 排孔在内套筒下部占 1/ 4 的圆弧面, 从

2. 1 整改内容

两侧出来的气体有可能通过管束和内筒的间隙走

( 1) 在管束两侧加装不锈钢弹簧片

短路。1998年大修期间封堵了 8排孔, 效果较好。

0. 26 0. 27

从表 2 可见, 炉水温度每增( 减) 1 , 合成 汽包可增( 减) 产蒸汽 0. 25~ 0. 27 t / h。E11 炉水 温度对 V7 产汽的影响较小。如图 4 所 示, E11 出口的炉水首先满足 V21 的要求, 剩余部分送 V7。V7 所需大部分炉水来自一段炉对流段, 其 流量根据 E8 的热负荷由 FC106 调节。当 E11 热 效率降低时, 送到 V7 的水不仅温度低而且流量 增加, 在 E8 热负荷一定的情况下, 由 H1 送来的

由于 E11 热效率降低, 使低变工艺气温度升 高, 影响催化剂的寿命。虽然通过调节 T C127, 增加 E11 的炉水流量可以降低工艺气温度, 但在 E11 效率很低时, 即使全开调节阀也不能将工艺 气降到低变要求的温度( 204 ) , 最高时可达到 230 。有时为了多产蒸汽, 不得不关小调节阀 以提高 E11 水温, 其结果导致低变进口温度也相 应升高。因此可以说, 增加蒸汽产量, 提高装置

Abstract: T he basic struct ure and exist ing problems of t he original boiler f eed water preheat er w ere int roduced, t he caused reason and the inf luence on system w ere analyz ed, t he ref ormat ion scheme was proposed and t he ref ormation result was summarized. T he result indicat es t hat aft er ref ormat ion at same condit ion , t he outlet water t emperat ure can be increased by 14 , t he st eam out put can be increased by 3. 5~ 5 t / h, t he pow er cost can be saved annually by 2800000 yuan RM B only by this one it em.

图 3 工艺气流向示意 表 1 锅炉给水预热器主要性能指标

流分布不均, 影响了换热效率。

( 4) 换热面积不够, 根据计算换热面积应是 869 m2, 但实际上只有 582 m2。

参数

壳程

管程

1. 3 对系统的影响

工作介质 流量/ kg h - 1 设计压力/ M Pa 设计温度/ 操作压力/ M Pa 操作温度/ 污垢系数/ h m 2 k J- 1 热负荷/ kJ h- 1 传热系数/ kJ ( h m2 ) - 1

E11 在运行初期就未达到设计指标, 出口水 2. 2 整改效果

温低于 240 , 1994 年大修时采取在管束两侧加

锅炉给水预热器整改前后运行效果见表 3。

表 3 几次整改前后运行效果对照

时间

1998 年大修前 1998 年大修后 1999 年中修前 1999 年中修后 2000 年大修前 2000 年大修后 2002 年大修前 2002 年大修后

高变流出物

锅炉给水

159 592

80 925

3. 2

17. 5

405

306

2. 9

14. 8

380. 4/ 204 0. 000 84

143/ 290. 7 0. 000 63

56. 73 106 1 369

1. 3. 1 高压蒸汽产量减少 原锅炉给水预热器存在的问题都影响换热效

果, 因此出口锅炉给水温度低于设计值, 使装置 高压蒸汽产量减少。高压蒸汽系统见图 4。高压 蒸汽由 转化 汽包 ( V7) 和合成 汽包 ( V21) 产生, V21 的锅炉给水由锅炉给水预热器 ( E11) 提供, V7 的锅炉给水来自 E11 和一段炉对流段( H 1) 。

出口水温/ 262. 2 281. 6 249. 1 277. 6 269. 7 284. 2 278 292

2. 3 仍存在的问题 随着时间推移, E11 受开停车冲击, 不锈钢

弹簧片组密封效 果变差, 每次检修 都要更换补 充; 水侧密封损坏等问题仍然反复出现; E11 本 身设计中存在的问题仍然没有彻底解决。

进口气温/ 380. 7 380 377. 5 379. 5 378. 9 378. 6 378. 8 378. 8

出口气温/ 210. 1 209. 8 216. 8 218. 4 219. 1 204. 3 208. 2 208

进口水温/ 142 142 142 142 142 141 142 142

图 4 高压蒸汽 发生系统

水量就要减少。因 E11 的水温( 290. 7 ) 远低于 H1 的水温( 305. 5 ) , 因此减少了 V7 的蒸汽产 量。由于 E11 到 V7 的水占 V7 总需水量比例较 小, 因此影响不是太大。根据计算得到, E11 水 温每增( 减) 1 , V7 蒸汽约增( 减) 60 kg/ h。 1. 3. 2 影响低变催化剂的寿命

由于原锅炉给水预热器在设计制造方面存在 许多问题, 自投运以来一直不能满足工艺需要, 出口工艺气温度高, 炉水温度低, 装置产汽量减 少、能耗上升, 严重制约了高负荷运行, 且降低 了低变催化剂的寿命。为此重新设计制造了 1 台 锅炉给水预热器, 于 2002 年 投入运行。新设备 使用效果优于原 设计指标, 合成废 锅产汽量增 加, 为装置低能耗、高负荷运行创造了条件。

图 1 锅炉给水预热器工艺流程

图 2 锅炉给水预热器结构简图 作者简介: 姚晓明( 1943 年- ) , 男, 浙江缙云人, 1967 年毕业于 北京大学放射化学专业, 研究员级高级工程师, 长期从事化肥工 程技术改造工作。

第5期