高炉探尺工作原理

通钢4#高炉探尺控制原理刍议

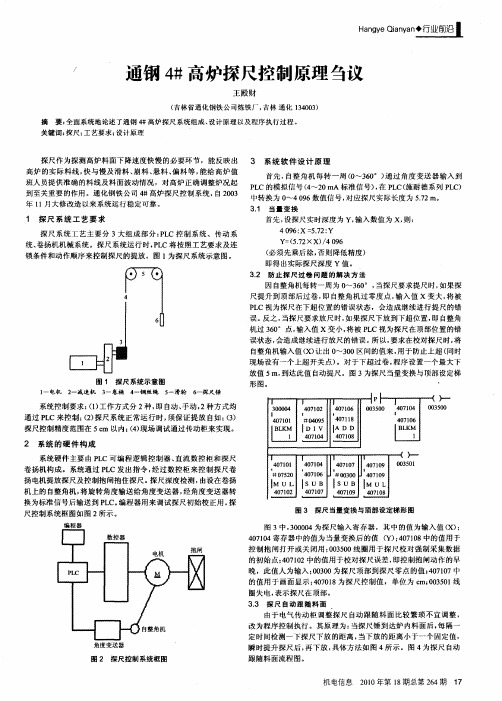

l 一电机 2 一减速机 3 一卷桶 4 一钢丝 绳 5 一滑轮 6 一探尺锤

一

形图 。

’

系 统控 制要求 : 1工作 方式 分 2 , 自动 、 () 种 即 手动 , 种 方式 均 2 通 过 P C来控 制 ;2探 尺 系统 正 常运 行 时 , L () 须保 证 提放 自如 ;3 () 探 尺控 制精 度范 围在 5c 以内;4 现场 调试 通过 传动 柜来 实现 。 m ()

探尺 作 为探 测高 炉料 面 下降速 度 快慢 的必 要环 节 ,能反 映 出 高炉 的实 际料 线 , 与慢 及 滑料 、 料 、 快 崩 悬料 、 偏料 等 , 能给 高 炉值 班人 员提 供准 确 的料 线及料 面 波动 情况 ,对 高炉 正确 调 整炉 况起 到至 关重 要 的作用 。通化钢 铁 公司 4 高炉 探尺 控制 系 统 , 20 # 自 03

中转换 为 0 6数值 信号 。 ~4 9 0 对应 探尺 实 际长度 为 5 2 . 7 m。

3. 当 量 变 换 1

1 探 尺 系 统 工 艺 要 求

探 尺 系 统工 艺 主要 分 3 组 成 部分 :L 大 P C控制 系 统 、传 动 系

首先 , 探尺 实时 深度 为 Y, 入数 值为 x, : 设 输 则

即得 出实际探 尺深度 Y值 。

32 防 止 探 尺 过 卷 问 题 的 解 决 方 法 .

因 自整角机 每转 一周 为 0 6 。 ,  ̄3 0 当探尺要 求提 尺时 , 果探 如

尺提 升 到顶 部后 过卷 , 自整角 机 过零 度 点 , 即 输入 值 x变 大 , 被 将 P C视 为探 尺在 下超位 置 的错误 状 态 ,会造 成继 续进 行提 尺 的错 L 误。 之, 反 当探 尺要求 放尺 时 , 果探 尺下 放到 下超位 置 , 自整 角 如 即 机过 3 0 6 。点 , 入值 x 变小 , 输 将被 P C视为 探尺 在顶 部位 置 的错 L 误状 态 , 会造 成 继续进 行放 尺 的错误 。 以, 所 要求 在校 对探 尺时 , 将 自整 角机输 入值 ( ) 出 0 0 x让  ̄30区间 的值来 , 于防止 上超 ( 用 同时 现 场设 有一 个上 超开 关 点) 。对 于 下超 过卷 , 序设 置一 个最 大下 程 放 值 53 到达此 值 自动提 尺 。图 3 , 1 1 为探 尺 当量变 换与 顶部 设定梯

高炉探尺控制系统的设计(直流控制)

(3)直流斩波器或脉宽调制变换器。用恒定直流电源或不可控整流电源供电,利用直流斩波或脉宽调制的方法产生可调的直流平均电压。

下面分别对各种可控直流电源以及由它供电的直流调速系统作概括性介绍。静止可控整流器:从20世纪50年代开始,采用汞弧整流器和闸流管这样的静止变流装置来代替旋转变流机组,形成所谓的离子拖动系统。离子拖动系统克服旋转变流机组的许多缺点,而且缩短了响应时间,但是由于汞弧整流器造价较高,体积仍然很大,维护麻烦,尤其是水银如果泄漏,将会污染环境,严重危害身体健康。因此应用时间不长,到了20世纪60年代又让位给更为经济可靠的晶闸管整流器。

(2)准确探测料面。

(3)跟随料面下降。

(4)提尺速度快,停的位置准确。

(5)到达上限位置自动停止。

2控制系统的工作原理

2.1直流调速系统原理

改变电枢电压调速是直流调速系统采用的主要方法,调节电枢供电电压或者改变励磁磁通,都需要有专门的可控直流电源,常用的可控直流电源有以下三种:

(1)旋转变流机组。用交流电动机和直流发电机组成机组,以获得可调的直流电压。

表1 CPU226技术指标

程序存储器

关键词:直流调速系统,直流电动机,高炉探尺

blast furnace gage rod the design of control systems(DC control)

Abstract

This paper introduces the all-digital DC speed control system, working principle, self-adjusting process and the operating characteristics and the actual speed control circuit through the qualitative analysis of automatic control systems. Siemens introduced the SIMOREG DC-MASTER 6RA70 DC converter to use, system design, and all the advantages of digital control system.

交流变频自动控制技术在高炉探尺中的应用

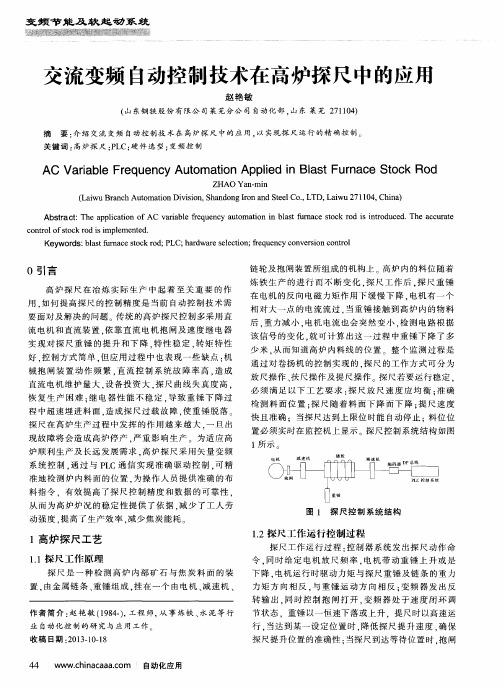

图 1 探 尺控 制 系统 结构

1高炉 探 尺 工 艺

1 . 1探 尺 工作 原理

探 尺 是 一 种 检 测 高 炉 内 部 矿 石 与 焦 炭 料 面 的 装

置, 由金 属 链 条 、 重锤组成 , 挂 在 一 个 由 电机 、 减速 机 、 作 者简 介 : 赵 艳敏 ( 1 9 8 4 . ) , 工程 师 , 从 事 炼铁 、 水 泥 等 行

O引言

高 炉 探 尺 在 冶 炼 实 际 生 产 中起 着 至 关 重 要 的作

链 轮 及抱 闸装 置 所 组 成 的机 构 上 高 炉 内 的料 位 随着

炼铁 生产的进行 而不 断变化 . 探尺工作 后 . 探 尺 重 锤 在 电机 的反 向 电磁 力 矩 作 用 下 缓 慢 下 降 . 电机 有 一 个 相 对 大一 点 的 电 流 流过 . 当 重 锤 接 触 到 高 炉 内 的 物 料 后. 重力减小 , 电机 电 流 也会 突 然 变 小 . 检 测 电路 根 据 该 信号 的 变 化 . 就 可计 算 出 这 一 过 程 中重 锤 下 降 了 多

业 自动 化 控 制 的 研 究 与 应 用 工 作 。 收 稿 日期 : 2 0 1 3 。 1 0 . 1 8

1 . 2探 尺 工 作 运行 控 制 过 程

c o n t r o l o f s t o c k r o d i s i mp l e me n t e d .

Ke y wo r d s : b l a s t f u r n a c e s t o c k r o d ; P LC; h a r d wa r e s e l e c t i o n ; f r e q u e n c y c o n v e r s i o n c o n t r o l

高炉探尺工作原理

高炉探尺工作原理

“哇,这高炉探尺到底是啥玩意儿啊?”我和小伙伴们站在工厂外面,好奇地张望着那高大的高炉。

咱先说说这高炉探尺的结构吧。

它就像一个超级大侦探,有好多关键部件呢。

那个探尺本体就像一支长长的魔法棒,能伸进高炉里面去探测。

还有那个传动装置,就像大力士一样,能把探尺拉上拉下。

这些部件都有自己的功能,探尺本体负责探测,传动装置负责让它动起来。

那它的工作原理是啥呢?嘿,这就好比钓鱼一样。

探尺放下去,就像鱼钩放进水里。

高炉里面的料位会对探尺产生一个力,就像鱼咬钩一样。

然后传动装置就会根据这个力的变化,知道高炉里面的料位情况。

这不是超级神奇吗?

再说说它的应用场景吧。

有一天,我去参观工厂,看到工人们都在忙碌着。

一个叔叔对着另一个叔叔喊:“快看看高炉探尺的数据,看看料位够不够。

”另一个叔叔赶紧跑过去看。

我就想,这高炉探尺可真重要啊!要是没有它,工人们怎么知道高炉里面的情况呢?就像我们走路没有眼睛一样,那可不行。

它就像一个忠诚的卫士,时刻守护着高炉,让生产能够顺利进行。

我觉得高炉探尺真的太厉害了!它虽然看起来不起眼,但是却发挥着巨大的作用。

它让我明白了,每一个小小的东西都可能有大大的价值。

探尺培训-6se70

高炉探尺工艺流程

高炉探尺是用来检测高炉内矿石与焦碳等物料的 料面,供冶炼操作人员以视觉观测炉内物料下放 的情况,同时控制矿石与焦碳等物料向炉内的排 放。当探尺检测炉内的物料下放到设定的料面时, 探尺自动提升到顶部,矿石与焦碳等物料依据工 艺设定值向高炉炉内排放。物料排放完毕,探尺 自顶部按设定的速度开始自动下放,下放到炉内 物料的料面后,探尺被物料支撑,探尺速度减至 为零,随后跟随物料下放,直到再次检测到炉内 的物料下放到设定的料面时,探尺自动提升。如 此循环往复,使探尺稳定在一个料面高度。

U952.49=4 U141.1=k541 U141.2=K405(-80%) U142=0 U143=0 U144=1 U190=k11(AI1 SETPOINT)

U191;X-Vals Char1;001;Input 8;0.00 % U191;X-Vals Char1;002;Input 8;12.50 % U191;X-Vals Char1;003;Input 8;25.00 % U191;X-Vals Char1;004;Input 8;37.50 % U191;X-Vals Char1;005;Input 8;50.00 % U191;X-Vals Char1;006;Input 8;62.50 % U191;X-Vals Char1;007;Input 8;75.00 % U191;X-Vals Char1;008;Input 8;87.50 % U191;X-Vals Char1;009;Input 8;100.00 % U191;X-Vals Char1;010;Input 8;100.00 % U192;Y-Vals Char1;001;Input 8;-100.00 % U192;Y-Vals Char1;002;Input 8;-75.00 % U192;Y-Vals Char1;003;Input 8;-50.00 % U192;Y-Vals Char1;004;Input 8;-25.00 % U192;Y-Vals Char1;005;Input 8;0.00 % U192;Y-Vals Char1;006;Input 8;25.00 % U192;Y-Vals Char1;007;Input 8;50.00 % U192;Y-Vals Char1;008;Input 8;75.00 % U192;Y-Vals Char1;009;Input 8;100.00 % U192;Y-Vals Char1;010;Input 8;100.00 %

雷达探尺在太钢高炉上的应用

雷达探尺在太钢高炉上的应用邵云飞【摘要】介绍了雷达探尺的原理、特点,以及雷达探尺在太钢高炉料位测量的应用,在实际应用中,雷达探尺达到了较高的测量精度【期刊名称】《山西冶金》【年(卷),期】2012(035)002【总页数】3页(P56-58)【关键词】高炉;探尺;雷达物位计【作者】邵云飞【作者单位】中北大学,山西太原030051【正文语种】中文【中图分类】TN959.6高炉料线是高炉操作装料制度中的一个重要内容,料线的高低,可以改变炉料堆尖位置和炉墙的距离,对高炉冶炼起着重要作用。

对于无料钟炉顶来说,料线过高,可能导致溜槽向下运行受阻,布料不能正常进行;料线过低,又会使炉顶温度过高,对高炉设备寿命产生不利影响。

因此,高炉炉顶设备中设置了料线检测装置,可以随时掌握炉内料线高度,保证炉顶布料操作的安全性和正确性。

目前高炉料线检测装置主要有:机械接触式探尺、同位素探料器、红外线探料器、雷达探尺和激光料面检测装置。

目前在我国较为常见的料面检测装置是传统的机械接触式探尺,这种探尺由炉内的钢丝绳和重锤和炉外的卷扬电动机、减速机以及检测控制所用的编码器和主令控制器两部分组成。

由于此类设备技术成熟,设备结构能够适应高炉炉内恶劣复杂的环境,所以应用比较普遍。

但该设备存在检修维护量较大、精度低、不能连续测量,只能测量一点无法反映这个料面的情况等缺点,也一直为高炉操作者所诟病。

山西太钢不锈钢股份有限公司(全文简称太钢)炼铁厂目前有4 350 m3,1 800 m3和1 650 m33座高炉,均使用传统机械接触式探尺。

为满足高炉料面连续测量的要求,分别于2010年1 650 m3高炉中修和2011年1 800 m3高炉年检期间,为这2座高炉安装了雷达探尺,与传统探尺联合使用。

1 雷达探尺的工作原理雷达,即“无线电探测和定位”,主要由天线、发射机、接收机和显示屏等部分组成。

它的工作过程是:雷达发射机产生电磁能量,经收发转换单元传送给天线,传感器的天线以波束的形式发射电磁波信号,发射波在遇到被测介质发生反射,一部分反射波又被天线获取,经收发转换单元后送至接收机,从而形成雷达的回波信号。

通过S120变频器实现高炉探尺的精准控制

通过S120变频器实现高炉探尺的精准控制1 背景机械探尺是高炉冶炼时用来检测高炉内部物料料面深度的关键设备,探尺的可靠运行是高炉顺利运行的前提和保障。

它是炼铁高炉上料系统的重要组成部分,主要用于检测炉内物料的深度,当下完一批料,探尺自零位自动下放,下放至炉内料面后,探尺被物料支撑,其速度减至零,但不能出现倒尺或埋尺,然后在冶炼进程中要跟随料面下降,当探尺下放到设定深度时,自动提升到零位。

如此往复,检测深度,以供操作人员设定矿石与焦炭等物料的布料角度、以及圈数。

2 机械探尺的工作原理机械探尺设备装置多为链条式结构,主要由电机、卷筒、链条、重锤及电气控制系统组成,将链条固定于卷筒上,链条下端挂上重锤,链条和重锤深入高炉内部,通过电机驱动控制重锤的上升的下降。

在实际工作中它有三种工作方式:提尺、放尺、料面跟随,根据工艺必须满足以下要求:1)提尺快速、稳定,在达到零位时必须可靠、准确停尺。

2)放尺要匀速,不能出现卡顿和惯性冲尺现象。

3)料面跟随要灵活,不能出现卡尺、倒尺、埋尺,造成链条断和重锤烧损。

2.1 提尺的力矩关系探尺向上提尺时,变频器为纯速度控制控模式,此时电机的运行方向和重锤的运行方向相同,但是电机的力矩Md与探尺重锤的重量Mg探尺链条的重量M1摩擦力矩Mz的力矩相反如图1 所示,电机力矩关系为:2.2 探尺放尺的力矩关系探尺放尺是利用重锤与链条的自身重量来进行一定的传动,此时变频器处于速度闭环控制状态,在Md的调节下,重锤以恒速V 下落,此时电机驱动力矩与探尺重锤及链条的重力力矩方向相反,运行方向与重锤运动方向相同,力矩关系为:2.3 探尺料面跟随的力矩关系探尺在匀速下放的过程中,当重锤触及料面时,电机转矩会突然变小。

变频器自动切换到力矩控制。

跟尺时探尺锤头受到料面的支撑,重锤的重量Mg消失,在料面下降。

支撑力消失时重锤的重量Mg出现,为保证测量料面的准确性,要求重锤立于料面而不倒,电机要产生保持向上的张力Md拉住重锤而不出现倒锤。

高炉探尺故障分析与排除

【 Ke y w o r d s ] B l a s t f u na r c e , s t o c k r o d , f a u l t

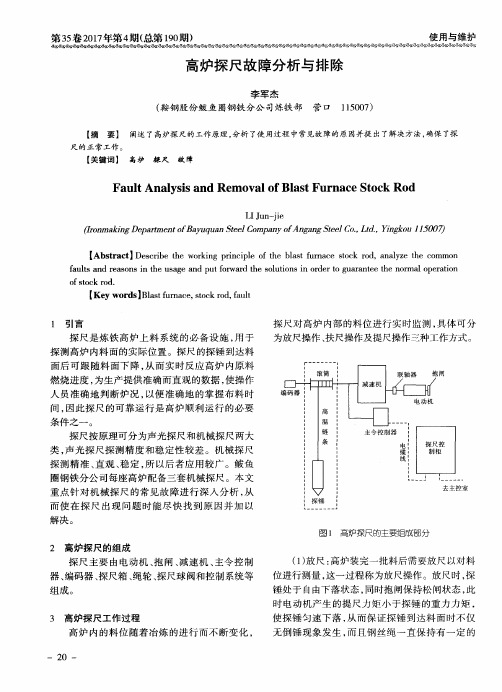

1 引 言

探 尺 对 高 炉 内部 的料 位 进行 实 时监 测 , 具 体 可 分 为放 尺操 作 、 扶 尺操 作及 提 尺操作 三种 工作 方式 。

解决。

链 条

厂 ]

探锤 :

线

~ 一

j

: 一一一 。

去主

图 1 高炉探尺的主要组成部分

2 高炉探 尺 的组 成 探 尺 主要 由电 动 机 、 抱闸 、 减 速机 、 主令 控 制 器、 编码 器 、 探尺箱 、 绳轮 、 探 尺球 阀和 控制 系统 等

组成。

尺的正常工作 。

【 关键 词】 高炉 探 尺

F a u l t An a l y s i s a n d Re mo v a l o f Bl a s t F u r n a c e S t o c k Ro d

L I J u n - j i e

( 1 r o n ma k i n g De p a r t me n t o f B a y u q u a n S t e e l C o m p a n y o f A n g a n gS t e e l C o . , L t d . , Y i n g k o u 1 1 5 0 0  ̄

6se70在高炉探尺中的应用

6se70在高炉探尺中的应用【摘要】本文论述了6se70在三安钢铁3#高炉探尺控制系统中,应用交流探尺实现放尺、提尺及料面跟随的思路方法和过程。

Application of 6SE70 sounding rod of blast furnaceAbstract:This paper discusses the 6SE70 in an iron and steel 3# sounding rod of blast furnace control system, the application of AC probe on foot, proposed thinking method and process of scale and level to follow.Key words:AC detection ruler; Vector inverter ; Follow the burden1 高炉探尺工艺原理高炉探尺用来检测高炉物料的料面,供冶炼人员观测炉内物料下放的情况,同时控制物料向炉内的排放,是冶炼系统中关键的设备。

高炉探尺有三种工作状态:提尺、放尺和跟随料面。

当探尺检测炉内的物料下放到设定的料面时或出现塌料而达到强制提尺距离时,探尺自动提升到顶部,物料依据工艺设定值向高炉炉内排放。

物料排放完毕,探尺自顶部开始自动下放,下放到炉内物料的料面后,探尺被物料支撑,速度减至为零,随后跟随物料下放,直到再次检测到炉内的物料下放到设定的料面时,探尺自动提升。

如此循环往复,使探尺始终稳定在一个料面高度。

2 高炉探尺工作原理及控制简析高炉探尺工作过程如下,电机运行时带动重锤上升或是下降,通过编码器采集的脉冲换算出探尺的位置,其系统图如下探尺为铸钢圆柱重锤, 由电动机拖动卷筒,通过缠绕在卷筒上的链条,经滑轮和链索将重锤伸入炉膛内。

探尺系统三种工作状态:提尺:探尺处于提尺状态时,电动机正转,如图2 所示。

Md 为电动机电磁力矩, Mg 为重锤重力矩,Mf 为系统静摩擦力矩,v 为提尺速度。

1880m3高炉探尺矢量变频控制系统

保 障。

W1 . — 6 0 2 27 江苏扬 州

瑞]

压裂机组控制 系统兼容改造后 , 操作简单 , 运行安全可靠 , 兼容性好 , 故障率低 , 修方便 。提升了整套压 裂设备 的作业 维

能 力 , 足 了油 田深 井 、 杂 井 、 平 井 和 页 岩 气 井 等 油 井 的大 满 复 水

二 、8 0 高 炉 探 尺 系统 变 频 改 造 1 8 m。 1 造方 案 . 改 采 用 Se e s公 司 S vr Mat dies 矢 量 控 制 的 i n m i et s rr r mo e v 6 E 0 1O A 14 0 /k 电压 源 型 变 频器 ,探 尺 选用 2 k S 7 2 - E 6 0 V4 W . W、 2

概 的 4 2mA信号进行调节。当 P C L -0 L 检测到探尺运行 到停尺位时 ,由变频器系统实现 自动停车并投 入抱 闸。 若某种原 因造成正常位停不住 , 在提升 至上 限或超上 限

时 也 应 立 即 停 止 。使 用 Die n o 软 件 对 变 频 器 控 制 功 能 进 r Moi r v t

方案 1 可消除设备隐患

额 巨大( O 8 万元 )施 工时间长 , ,

目前 生 产 不 允 许

要求探 尺下放时 ,L P C送出放尺信号 , 由变频器 系统启 动经

一

由于设计原 因, 在设备现场无

方 案 2 可 消 除 设 备 隐 患 合适 的增 量 型 编 码 器 安 装 位 置 , 改造 麻 烦 且 施 _时 间 较 长 T

2 作 原 理 . 工

1台精度高 的增量型编码器 , 以便 准确反 映探尺速度 , 实现闭环

控制。

() 3 方案 3 优化变频器控制方式和运行参数 , 。 将探尺放 尺过 程分为 3 : 段 ④探尺下放过程采用速度环控制 , 对于高炉 , 整个探

浅谈兴澄大高炉炉顶探尺变频控制

浅谈兴澄大高炉炉顶探尺变频控制摘要:分析兴澄大高炉探尺工艺要求,简单介绍PowerFlex 700系列变频器和DeviceNet通信网络,详细介绍矢量型变频器在高炉探尺控制系统实际应用过程以及探尺调试过程,探讨探尺异常故障情况的处理办法,确保探尺的精度和可靠性。

关键词:探尺、PowerFlex 700交流变频器、矢量控制1、引言在现代高炉炼铁生产中,探尺作为高炉的眼睛,既为高炉炉内操作提供准确的料线依据,同时也是炉顶上料系统工作的指令发出者。

兴澄3200M2大高炉探尺采用AB公司PowerFlex 700系列变频器,该系列变频器主要采用矢量控制方式成功地解决了交流电动机电磁转矩的有效控制,实现了交流电动机的磁通和转矩分别控制,从而使交流电动机变频调速系统具有了直流调速的全部优点。

为此兴澄3200M2大高炉二个探尺均采用ControlLogix 5000 PLC和PowerFlex 700系列变频器控制,在长时间的运行下能够有效的控制探尺的精度及可靠性,为大高炉的顺行提供了可靠地条件。

2、电气主要设备介绍(1)变频器采用AB公司PowerFlex 700系列变频器,PowerFlex 700交流变频器主要用于控制三相感应电动机,从最简单的速度控制到最苛刻的转矩控制,满足应用系统的要求。

它有两种配置方式:其中标准控制方式主要包括电压/频率(V/f)控制和无速度传感器矢量控制;矢量控制主要包括电压/频率(V/f)控制和无速度传感器矢量控制以及矢量控制。

矢量控制选项使用了艾伦-布拉德利获得专利的Force技术TM (磁通定向控制),提供了世界级的电动机控制方案。

(2)DeviceNet协议是一个简单、廉价而且高效的协议,适用于最低层的现场总线,DeviceNet网络最大可以操作64个节点,可用的通讯波特率分别为125kbps、250kbps和500kbps三种。

设备可由DeviceNet总线供电(最大总电流8A)或使用独立电源供电。

高精度高炉料位数字探测系统

高精度高炉料位数字探测系统探尺是高炉的眼睛,是高炉生产过程中最重要的设备和环节之一。

信阳钢铁公司炼铁厂4座高炉原探尺采用模拟开关和标尺牌相结合的方式采集数据,即在探尺重锤前方竖立一块标尺牌,随着重锤的上升和下降,操作人员读取标尺上的刻度来获取高炉内料位数据。

经多方比较,我们选用光栅旋转编码器和机械相结合的技改方式,利用原有的机械、液压、电气部分,仅增加旋转光栅编码器和二次数据采集仪,以较小的设备投资,成功地对高炉探尺系统进行了数字化改造。

系统原理 旋转光栅编码器输出的数字脉冲经单片机PIC16C54的高速输入口计数,与探尺零位值比较后,供远程显示,并与计算机串口进行双工通信。

软件判别A 、B 相的波形(即提、放探尺判别),省去了鉴相电路。

为提高检测精度,将旋转光栅编码器输出的脉冲进行了四倍频。

单片机PIC16C54有2个16位的定时/计数器,高速输入单元HIS 有4个引脚,每个引脚都有事件触发功能,可以检测出事件的变化,而某一引脚上事件发生的间隔可由PIC16C54内部的定时器1来捕获。

我们通过PIC16C54相应的控制寄存器来编程和控制,事先设定好高速输入单元HIS 的事件形式,再利用PIC16C54内部的定时器1来记录两个脉冲之间的时间间隔。

旋转光栅编码器每转产生600个脉冲,外部逻辑接口电路DS8820将编码器输出的脉冲二倍频,然后作为PIC16C54内部定时器2的输入脉冲。

由于PIC16C54内部定时器2是一个上升和下降沿都触发计数的计数器,这样二倍频的信号经定时器2后变为四倍频,然后与RA1~RA3端口输入到PIC16C54的探尺零位信号进行比较运算,得出计数结果后,经UART 进行串口通信,供R B0~R B3端口显示。

硬件结构 旋转光栅编码器主轴与探尺电动机直接联接,转动完全一致,减少了误差环节,提高了系统精度。

(1)旋转编码器 采用日本OMRON 光电旋转编码器,这是一种高精度的角位移传感器,电源电压为5~24V ,输入量为角位移,输出量为三组电压型数字脉冲。

高炉探尺工作原理精编版

高炉探尺工作原理公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]高炉探尺工作原理1、老式探尺简介以前很多钢铁公司炼铁厂所用探尺电机型号为YZR系列,额定功率有以下几种、、、等,额定频率50HZ,额定转速970转/分左右,Y接线方式,定子额定电压380V。

传动采用传统的空开、接触器和接触调压器驱动形式。

工作过程为:提尺时电机定子接入电网额定电压,电机正转;放尺时通过接触调压器使电机定子接入几十伏左右的电压,改变供电相序,电机反转,重锤下放。

2、老式探尺存在问题1)放尺不畅,电压波动时,放尺速度波动,经常需手动干预。

2)放尺过程采用小电压且使电机向下转,易松绳、乱绳和倒锤、烧锤。

3)不能很好跟踪料面,影响及时向炉内布料。

4)更换重锤时,调试时间相对长。

5)对重锤重量偏差要求较严。

6)需经常维护,维护工作量比较大。

3、新型高炉探尺工艺控制过程新型高炉探尺采用交流变频电机传动,高性能电流矢量型变压变频调速器驱动控制。

高炉探尺作为监视和控制高炉内料位的重要设备,其控制的关键点在于准确地进行料面跟踪。

1)保证探尺的重锤在下放过程中能均匀、顺畅、可控的下放。

2)重锤在下放到料面后,“浮”在料面上,重锤不倒不歪,随着料面的下降自动平稳地下降,即一直“浮”在料面上,保持力矩的动平衡。

3)探尺重锤可控稳定地快速提升。

4)探尺重锤可控、准确、平稳地停车。

4、探尺工作过程:探尺由重锤、链条和钢绳相连,而链条较重,探尺在下放过程中,当探尺上的链条离开链轮箱时,须考虑链条的重量,补偿探尺的力矩。

探尺起动:探尺收到下探信号后,开始下放,小速度恒力矩。

探尺放尺:探尺下放过程中,采用力矩控制,匀速下放,这一过程电机处于再生发电状态。

探尺到达料面:探尺下放到料面是一个关键的转折点,当重锤到达料面后,电机应结束下放,重锤立于料面,“浮”在料面上,重锤不倒不歪。

探尺跟踪料面:当重锤到达料面后,电机由转速控制自动切换为电流控制(力矩控制)。

高炉十字测温原理

高炉十字测温原理

一、红外测温技术

高炉十字测温所采用的核心技术是红外测温技术。

红外测温技术是一种非接触式的测温方法,它利用红外辐射的原理,通过测量物体发射的红外辐射的波长和强度,来确定物体的表面温度。

在高温、高压、高污染等恶劣环境下,红外测温技术具有非接触、响应速度快、精度高等优点。

二、光学系统设计

在十字测温中,光学系统是实现测温的关键部分。

它通常包括红外线滤光片、反射镜、透镜等组成部分,其作用是将物体发出的红外辐射汇聚到探测器上。

光学系统的设计需要考虑到系统的焦距、视场角、分辨率等因素,以确保测量的准确性和可靠性。

三、辐射传热原理

高炉十字测温是基于辐射传热原理进行的。

当物体被加热时,它会向周围空间发射红外辐射,其辐射的强度与物体的

温度成正比。

在高温环境下,高炉内部的物质会发射出强烈的红外辐射,通过测量这些辐射的强度,就可以确定高炉内部的温度分布情况。

四、计算机数据处理

为了获得更准确的温度测量结果,计算机数据处理也是必不可少的环节。

通过计算机软件,可以对接收到的红外辐射数据进行处理,消除环境干扰和误差,提高测量的精度和稳定性。

同时,计算机还可以对温度数据进行实时监控和记录,为高炉的稳定运行提供重要的参考依据。

综上所述,高炉十字测温原理是基于红外测温技术、光学系统设计、辐射传热原理和计算机数据处理等方面的综合应用。

通过这些技术的应用,可以实现高炉内部的温度监测和实时监控,为高炉的安全稳定运行提供重要的保障。

浅谈高炉探尺交流变频控制改造及调试

浅谈高炉探尺交流变频控制改造及调试

杨军军 (陕钢集团汉钢公司,陕西 汉中 724200)

摘要:本文介绍了交流变频器控制技术在陕钢集团汉钢公司 1# 高炉(1080m3)探尺改造中控制,以及在调试过程中 探尺跟踪料面曲线走势不平滑做出的改进措施。

探尺在匀速下放的过程中,当探锤触及料面时,变频器 由速度控制切换为力矩控制。假定探锤受料面支撑力为 Mz, 气流对探锤的浮力为 MF,工艺要求探锤保持直立形态而不倒, 电机要产生保持向上的张力 Md 拉住重锤,此时,受力分析为 Md+Mz+MF=Mg+ML。探尺跟踪料面时要求探锤随料面下降而同步 下降,并且不出现悬浮和倾倒的状态。即要求选择合适的力 矩 Md,若 Md 太小,重锤容易倾倒,如果 Md 太大,重锤就不 能跟随料面,发生重锤悬浮现象,探尺也不能反映料面的真 实高度。 2.3 提尺过程

调试中,重点和难点依然是放尺和跟随。放尺初始速度 设定值 P1002,放尺的附加转矩给定值 P1003 不宜过大或过小。 4 调试过程中出现的跟踪料面问题及解决办法

探尺投入运行后,跟踪料面效果不是很好,变频器设 置的参数没有改变的情况下,高炉炉况也无较大的波动情况 下,有时跟踪好无倒尺现象,有时重锤有倒尺现象,还有的 会出现悬尺现象。探尺电动机制动器调整不当,有轻微的点 刹现象,将制动器重新安装,情况有所改变。但还是没能 达到理想状态。随后计算探尺的受力,探尺的卷筒力矩: Mj=F×L=9.8×105×0.636÷2 ≈ 330n·m,电动机放尺力矩: Md1=Mj/ 减速机速比 =330n·m÷63 ≈ 5.24n·m,跟踪料面力 矩为:Md2=(Mg+ML-MZ)/63 ≈ 1.97n·m。

多转绝对型编码器在高炉探尺系统中的应用

高炉探尺系统高炉探尺工艺高炉探尺是由一台交流电动机拖动一重锤,随高炉炉内的矿石或焦炭料面的移动来检测炉料的高低和炉料的分布情况;当探尺检测炉内的物料下放到设定的料面时,探尺自动提升到顶部,矿石与焦碳等物料依据工艺设定值向高炉炉内排放,物料排放完毕,探尺自顶部按设定的速度开始自动下放,下放到炉内物料的料面后,探尺被物料支撑,探尺速度减至为零,随后跟随物料下放,直到再次检测到炉内的物料下放到设定的料面时,探尺自动提升。

如此循环往复。

高炉探尺是高炉冶炼的眼睛,是用来检测高炉内矿石与焦碳等物料的料面,供冶炼操作人员以视觉观测炉内物料下放的情况,同时控制矿石与焦碳等物料向炉内的排放;是关系到高炉炉况能否顺行的重要设备,为了提高控制精度,准确测量控制对象的位置是十分重要的,所以,用多转绝对型编码器来提高高炉探尺测量的精确度,替代探尺原老式检测装置是非常必要的。

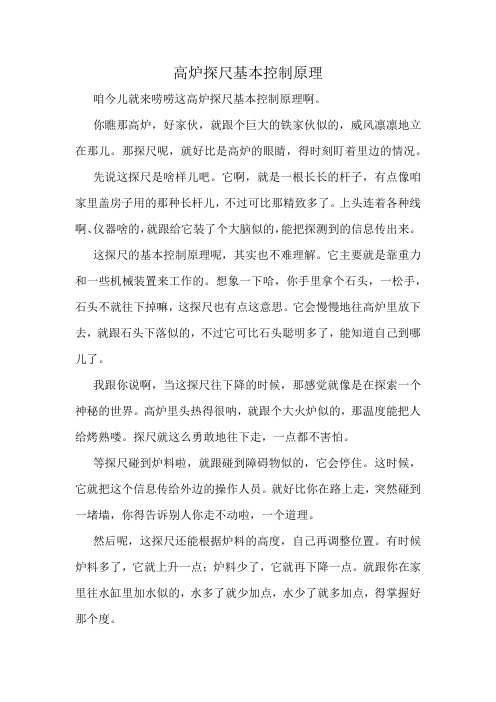

多转绝对型编码器的工作原理3.1 多转绝对编型码器的工作原理,是在一个可转动的圆形码盘上沿径向有若干同心码道,每条道上由透光和不透光的扇形区相间组成,相邻码道的扇区数目是双倍关系,码盘上的码道数就是它的二进制数码的位数,在码盘的一侧是光源,另一侧对应每一码道有一光敏元件;当码盘处于不同位置时,各光敏元件根据受光照与否转换出相应的电平信号,形成二进制数,并发送出去。

即多转绝对型编码器是一种通过光电转换将输出轴上的机械几何位移量转换成数字量的传感器。

多转绝对型编码器原理示意图如图(2):光源透镜码盘透镜光敏元件图(2) 多转绝对型编码器原理示意图3.2 多转绝对型编码器的特点:3.2.1具有体积小,量程大,旋转阻力小,跟踪测量准确;3.2.2 它无需记忆,无需找参考点;3.2.3不用一直计数,没有累积误差;3.2.4 电源切除后位置信息不会丢失;3.2.5 分辨率是由二进制的位数来决定的,也就是说精度取决于位数;3.2.6不要计数器,由机械位置决定的每个位置的唯一性;在转轴的任意位置都可读出一个固定的与位置相对应的数字码等优点;多转绝对型编码器,是利用格雷码(又叫循环二进制码或反射二进制码方式进行光电转换的,这种编码方式属于可靠性编码,是一种错误最小的编码。

探尺调试要点1

探尺调试唐洪志1.0概述高炉安装工程中,均要涉及到炉顶探尺的安装和调试。

对现代高炉来说,保持稳定的料线是达到准确布料和高炉正常工作的重要条件之一。

料线过低,会使炉顶煤气的温度显著升高,对炉顶设备的使用寿命不利;料线过高,对于强迫下降的大钟(有料钟炉顶)或旋转布料器(无料钟炉顶),都容易造成设备事故。

在实际的工程实践中,探尺调试往往成为后期调试过程中的难点和重点。

我由于近几年连续参加了云南昆明钢铁公司6#高炉工程、湖南涟源钢铁公司5#高炉大修改造工程、成都钢铁公司4#高炉工程的建设,并且均是负责炉顶系统的安装与调试工作,根据几年来的安装和调试工作,在王春林教授级高级工程师的指导下,取得了一定的经验。

2.0探尺的基本工作原理炉顶的探料方式目前来说主要有两种:一是机械垂直探料方式,二是同位素探料方式。

由于我所接触的几座高炉均采用的机械垂直探料方式(即采用探尺探料),在此仅就机械探料尺加以分析和总结。

由附图的探尺工作原理图可见:重锤1通过链条2、钢丝绳3悬挂在卷筒4上面,钢丝绳的另一端固定在卷筒4上,卷筒4通过减速箱5由电机6驱动,从而带动重锤1上升或下降。

通过主令控制器7、光电编码器8和电气控制柜9,实现对重锤动作的控制和对炉顶料位的实时监测。

如果采用带有变频器的电气控制柜控制,则重锤1底面在检修位置与0位之间应该采用速度控制,重锤1底面在0位与最低料位之间运行时应采用力矩控制。

重锤1下降通过0位后,电机6输出的力矩M1是使重锤1向上运动,重锤1应自身受到重力的作用会产生一个使其向下运动的力矩M0,重锤1要向下运动,必须使M1<M0;当重锤1下降到料面上时,重锤1作用到卷筒4上的力矩为零,这一瞬间卷筒4停止旋转,根据光电编码器输出的信号,中央控制系统可以反馈此时的料面高度,同时控制系统通过变频器使电机的输出力矩M2加大,此时M2>M0,重锤1开始上升,上升到0位时,电机转为速度控制,上升到待机位置停车,到此即完成一个探料工作循环。

高炉探尺基本控制原理

高炉探尺基本控制原理咱今儿就来唠唠这高炉探尺基本控制原理啊。

你瞧那高炉,好家伙,就跟个巨大的铁家伙似的,威风凛凛地立在那儿。

那探尺呢,就好比是高炉的眼睛,得时刻盯着里边的情况。

先说这探尺是啥样儿吧。

它啊,就是一根长长的杆子,有点像咱家里盖房子用的那种长杆儿,不过可比那精致多了。

上头连着各种线啊、仪器啥的,就跟给它装了个大脑似的,能把探测到的信息传出来。

这探尺的基本控制原理呢,其实也不难理解。

它主要就是靠重力和一些机械装置来工作的。

想象一下哈,你手里拿个石头,一松手,石头不就往下掉嘛,这探尺也有点这意思。

它会慢慢地往高炉里放下去,就跟石头下落似的,不过它可比石头聪明多了,能知道自己到哪儿了。

我跟你说啊,当这探尺往下降的时候,那感觉就像是在探索一个神秘的世界。

高炉里头热得很呐,就跟个大火炉似的,那温度能把人给烤熟喽。

探尺就这么勇敢地往下走,一点都不害怕。

等探尺碰到炉料啦,就跟碰到障碍物似的,它会停住。

这时候,它就把这个信息传给外边的操作人员。

就好比你在路上走,突然碰到一堵墙,你得告诉别人你走不动啦,一个道理。

然后呢,这探尺还能根据炉料的高度,自己再调整位置。

有时候炉料多了,它就上升一点;炉料少了,它就再下降一点。

就跟你在家里往水缸里加水似的,水多了就少加点,水少了就多加点,得掌握好那个度。

有一次啊,我听一个老工人讲,这探尺有时候也会闹点小脾气。

比如说,突然就失灵了,这可把大家急坏了。

那老工人就跟探尺说:“嘿,你这小家伙,咋不听话啦?赶紧给我好好工作!”说着就开始检查这检查那,最后发现是哪儿的线松了,给它紧一紧,嘿,这探尺又乖乖工作啦。

这高炉探尺基本控制原理啊,虽然听起来有点复杂,但只要你多琢磨琢磨,就会发现其实挺有意思的。

它就像一个忠诚的卫士,时刻守护着高炉的正常运转,让咱的生产能顺顺利利的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉探尺工作原理

1、老式探尺简介

以前很多钢铁公司炼铁厂所用探尺电机型号为YZR系列,额定功率有以下几种2.2KW、3.7KW、4.0KW、5.0KW等,额定频率50HZ,额定转速970转/分左右,Y接线方式,定子额定电压380V。

传动采用传统的空开、接触器和接触调压器驱动形式。

工作过程为:提尺时电机定子接入电网额定电压,电机正转;放尺时通过接触调压器使电机定子接入几十伏左右的电压,改变供电相序,电机反转,重锤下放。

2、老式探尺存在问题

1)放尺不畅,电压波动时,放尺速度波动,经常需手动干预。

2)放尺过程采用小电压且使电机向下转,易松绳、乱绳和倒锤、烧锤。

3)不能很好跟踪料面,影响及时向炉内布料。

4)更换重锤时,调试时间相对长。

5)对重锤重量偏差要求较严。

6)需经常维护,维护工作量比较大。

3、新型高炉探尺工艺控制过程

新型高炉探尺采用交流变频电机传动,高性能电流矢量型变压变频调速器驱动控制。

高炉探尺作为监视和控制高炉内料位的重要设备,其控制的关键点在于准确地进行料面跟踪。

1)保证探尺的重锤在下放过程中能均匀、顺畅、可控的下放。

2)重锤在下放到料面后,“浮”在料面上,重锤不倒不歪,随着料面的下降自动平稳地下降,即一直“浮”在料面上,保持力矩的动平衡。

3)探尺重锤可控稳定地快速提升。

4)探尺重锤可控、准确、平稳地停车。

4、探尺工作过程:

探尺由重锤、链条和钢绳相连,而链条较重,探尺在下放过程中,当探尺上的链条离开链轮箱时,须考虑链条的重量,补偿探尺的力矩。

探尺起动:探尺收到下探信号后,开始下放,小速度恒力矩。

探尺放尺:探尺下放过程中,采用力矩控制,匀速下放,这一过程电机处于再生发电状态。

探尺到达料面:探尺下放到料面是一个关键的转折点,当重锤到达料面后,电机应结束下放,重锤立于料面,“浮”在料面上,重锤不倒不歪。

探尺跟踪料面:当重锤到达料面后,电机由转速控制自动切换为电流控制(力矩控制)。

电机由发电状态转到电动状态,电机带微张力(小电流)控制,电机用较小的张力提着重锤,在料面上保持动态平衡:Mg(重锤)+N(链条)-F(料面浮力)>T(张力),当料面下降,F(料面浮力)减小,T(张力)增加,直到Mg(重锤)+N(链条)-F(料面浮力)=T(张力),达到新的平衡;当料面上升,F(料面浮力)增大,T(张力)减小,直到Mg(重锤)+N(链条)-F(料面浮力)=T(张力),达到新的平衡;探尺实时跟踪料面,直到所设定料线。

探尺提尺:当料面检测完毕后,收到提尺信号,快速将探尺重锤提起到“零点”,这一过程电机处于电动状态。

5、探尺控制方式:

每个探尺在控制柜柜门都设有操作方式选择开关,包括:手动\自动,提尺\放尺,及相应

指示等,可实现连续测量和点测料面。

两个探尺可同时工作,也可以任选一个。

手动方式可在柜门上操作,自动方式则由程序控制。

每放入高炉中一批料,探尺自动下放进行探料。

料线到达设定值后允许放料,这时系统自动停止上料过程。

放料之前,探尺必须提升到零位,以免料线探尺重锤被埋入料层内烧坏。

探尺设最大探料深度保护,即当探尺探到深料面时,为保护探尺不被烧坏,要自动提尺,不论是否放料。

探尺可随时手动提尺、放尺。

料线测量通过编码器进行,并在上位机上动态显示,料线可通过HMI设定。

探尺自动控制方式可在高炉自动化系统基础上通过增加一批控制模板和元器件进行改造,也可以单独集成一个系统进行控制。

探尺画面可考虑在系统上位机界面上组态,也可以单独利用独立的一套PLC及一个文本显示操作面板来控制和监视。

6、探尺传动主装置选型

探尺柜主器件为全数字交流变频器或直流调速装置。

变频器必须为含力矩控制全矢量型,选用四相限工作制或加装制动单元制动电阻形式;直流调速装置一般选用四相限工作制。

一般小型高炉两套探尺,大型高炉三套到四套探尺。