直动从动件盘形凸轮机构设计说明书

机械设计对心直动滚子从动件盘形凸轮的设计

机械设计对心直动滚子从动件盘形凸轮的设

计

心直动滚子从动件盘形凸轮的设计:

心直动滚子从动件是一种常见的机械传动件,在机械设计中有广

泛的应用。

其中,盘形凸轮是心直动滚子从动件的重要组成部分之一。

盘形凸轮的制作需要遵循以下步骤:

1. 计算凸轮尺寸:首先,需要根据设计要求和需求计算凸轮的

外径、凸起高度和凸起角度等参数。

2. 绘制凸轮图形:根据凸轮尺寸和形状,利用CAD等软件绘制

凸轮的二维图形,包括凸轮的内外形状和凸起部分的形状。

3. 加工凸轮模具:根据凸轮的二维图形制作凸轮模具,可以采

用数控加工等先进工艺,确保凸轮的制作精度和质量。

4. 利用凸轮模具生产凸轮:将凸轮模具放在凸轮加工机床上,

根据需要生产出对应的盘形凸轮。

在盘形凸轮的制作中,需要考虑凸轮与滚子的配合精度和接触面积,以确保传动的可靠性和稳定性。

同时还需要考虑加工工艺和材料

选择,保证凸轮的强度和寿命。

偏置直动尖顶从动件盘形凸轮机构

课程设计论文题目:偏置直动尖顶从动件盘形凸轮机构系部名称:机械工程系专业班级:机自125 学生学号:指导教师:韩洪涛教师职称:教授2014年06月16日偏置直动尖顶从动件凸轮机构,虽然从动件和凸轮之间以高副形式进行连接导致从动件易磨损不能承受较大的载荷,但由于其阅读盘形凸轮轮廓的能力较强,故应用也较为广泛。

大多数教材和专著都是从该机构的运动性能和传力性能两方面进行阐述,相关专题研究也主要论述机构的运动规律、参数选择和优化设计等。

针对效率的设计以及机构参数对效率的影响涉及较少。

本文主要介绍它的设计过程,本文主要运用了一些凸轮的运动规律及其原理。

包括正弦加速度,余弦加速度,反转法原理等。

最终设计出了包括在运动性能和传力性能等方面比较适合的凸轮结构。

关键字:偏置正弦加速度余弦加速度摘要 (1)目录 (2)第一章绪论 (3)第二章课程题目及主要技术参数说明 (4)2.1课题题目 (4)2.2主要技术参数说明 (4)2.3 偏置直动尖顶从动件盘形凸轮机构运动简图 (4)第三章偏置直动尖顶从动件盘形凸轮机构参数分析 (5)3.1基圆半径的确定 (5)3.2从动件运动规律的选取原则 (5)3.3 凸轮机构的偏距 (5)3.4凸轮轮廓设计 (6)第四章偏置直动尖顶从动件盘形凸轮机构设计计算 (7)4.1偏置直动尖顶从动件盘形凸轮机构三视图 (11)4.2偏置直动尖顶从动件盘形凸轮机构理论轮廓图 (12)结论 (14)致谢 (15)参考文献 (16)第一章绪论本文主要讲的是偏置直动尖顶从动件盘形机构的设计计算,在这次设计中运用了主要运用了,机械原理的第九章《凸轮机构及其设计》《高等数学》等的知识。

在这次课程设计中,我的能力有了很大的提高,特别是在理论应用在实践过程中的思考。

1.培养了我们的设计思路训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力。

2.通过在凸轮设计和计算的过程中,锻炼了我们的独立思考能力,了解了凸轮是怎样设计的,以及各种他凸轮的运动规律,基圆半径的确定,还有作图技巧。

凸轮机构图解法[整理版]

![凸轮机构图解法[整理版]](https://img.taocdn.com/s3/m/caf4096700f69e3143323968011ca300a7c3f65b.png)

滚子从动件凸轮机构设计当根据使用场合和工作要求选定了凸轮机构的类型和从动件的运动规律后,即可根据选定的基圆半径着手进行凸轮轮廓曲线的设计。

凸轮廓线的设计方法有图解法和解析法,其依据的基本原理相同。

凸轮机构工作时,凸轮和从动件都在运动,为了在图纸上绘制出凸轮的轮廓曲线,可采用反转法。

下面以图示的对心尖端移动从动件盘形凸轮机构为例来说明其原理。

从图中可以看出:凸轮转动时,凸轮机构的真实运动情况:凸轮以等角速度ω绕轴O 逆时针转动,推动从动件在导路中上、下往复移动。

当从动件处于最低位置时,凸轮轮廓曲线与从动件在A点接触,当凸轮转过φ1角时,凸轮的向径OA将转到OA´的位置上,而凸轮轮廓将转到图中兰色虚线所示的位置。

这时从动件尖端从最低位置A上升到B´,上升的距离s1=AB´。

采用反转法,凸轮机构的运动情况:现在设想凸轮固定不动,而让从动件连同导路一起绕O点以角速度(-ω)转过φ1角,此时从动件将一方面随导路一起以角速度(-ω)转动,同时又在导路中作相对移动,运动到图中粉红色虚线所示的位置。

此时从动件向上移动的距离与前相同。

此时从动件尖端所占据的位置 B 一定是凸轮轮廓曲线上的一点。

若继续反转从动件,可得凸轮轮廓曲线上的其它点。

由于这种方法是假定凸轮固定不动而使从动件连同导路一起反转,故称反转法(或运动倒置法)。

凸轮机构的形式多种多样,反转法原理适用于各种凸轮轮廓曲线的设计。

一、直动从动件盘形凸轮廓线的设计(1)尖端从动件以一偏置移动尖端从动件盘形凸轮机构为例。

设已知凸轮的基圆半径为rb,从动件轴线偏于凸轮轴心的左侧,偏距为e,凸轮以等角速度ω顺时针方向转动,从动件的位移曲线如图(b)所示,试设计凸轮的轮廓曲线。

依据反转法原理,具体设计步骤如下:1)选取适当的比例尺,作出从动件的位移线图。

将位移曲线的横坐标分成若干等份,得分点1,2, (12)2)选取同样的比例尺,以O 为圆心,rb为半径作基圆,并根据从动件的偏置方向画出从动件的起始位置线,该位置线与基圆的交点B0,便是从动件尖端的初始位置。

偏置直动滚子从动件盘形凸轮机构

河北工程大学机电学院机械原理课程设计说明书设计题目:偏置直动滚子从动杆盘型凸轮机构班级:姓名:学号:目录(一)设计题目及设计思路 (1)(二)凸轮基圆半径及滚子尺寸的确定 (1)(三)原始数据分析…………(四)从动杆的运动规律及凸轮轮廓线方程 (3)(五)凸轮机构的廓线设计原理 (4)(六)图解法设计盘型凸轮机构……………(七)检验压力角是否满足许用压力角的要求 (7)(八)机构示意简图 (8)(九)计算机源程序………(十)计算机程序结果及分析 (12)(一)机械原理课程设计的目的和任务一、机械原理课程设计的目的:1、机械原理课程设计是一个重要实践性教学环节。

其目的在于:进一步巩固和加深所学知识;2、培养学生运用理论知识独立分析问题、解决问题的能力;3、使学生在机械的运动学和动力分析方面初步建立一个完整的概念;4、进一步提高学生计算和制图能力,及运用电子计算机的运算能力。

二、机械原理课程设计的任务:1、偏置直动滚子从动杆盘型凸轮机构2、采用图解法设计:凸轮中心到摆杆中心A的距离为20mm,凸轮以逆时针方向等速回转,摆杆的运动规律如表:3、设计要求:①升程过程中,限制最大压力角αmax≤30º,确定凸轮基园半径r0②合理选择滚子半径rr③选择适当比例尺,用几何作图法绘制从动件位移曲线,并画于图纸上;④用反转法绘制凸轮理论廓线和实际廓线,并标注全部尺寸(用A2图纸)⑤将机构简图、原始数据、尺寸综合方法写入说明书4、用解析法设计该凸轮轮廓,原始数据条件不变,要写出数学模型,编制程序并打印出结果备注:凸轮轮廓曲率半径与曲率中心理论轮廓方程()()x xy yϕϕ=⎧⎨=⎩,其中2222////x dx d x d x dy dy d x d y dϕϕϕϕ⎧==⎪⎨==⎪⎩其曲率半径为:3 222 () x y xy xyρ+=--;曲率中心位于:2222()()y x yx xxy xyx x yy xxy xyρρ⎧+=-⎪-⎪⎨+⎪=-⎪-⎩三、课程设计采用方法:对于此次任务,要用图解法和解析法两种方法。

哈工大机械原理大作业直动从动件盘形凸轮机构满分完美版哈尔滨工业大学

end

%曲率半径

dx=diff(x);

dx(36001)=0;

dy=diff(y);

dy(36001)=0;

dydx=dy./dx;

ddy=diff(dydx);

ddy(36001)=0;

ddy=ddy./dx;

~7~

xlabel('凸轮转角φ/°');

ylabel('从动件加速度 a/(mm/s^2)');

title('加速度');

subplot(2,3,4);

plot(dsdPhi,s);

axis equal

axis([-30 50 -50 30]);

hold on

plot(x1,f1,'r');

hold on

axis equal

hold on

plot(x,y,'k')

legend('理论廓线',-1);

hold on

%轮廓图

%实际廓线

%理论廓线

~8~

哈尔滨工业大学

直动从动件盘型凸轮机构设计说明书

plot(x0,y0,':')

hold on

%基圆

plot(xe,ye,'k:')

%偏距圆

legend('实际廓线','理论廓线','基圆','偏距圆',-1);

subplot(2,3,1);

plot(Phi,s);

grid on

axis([0 360 0 27]);

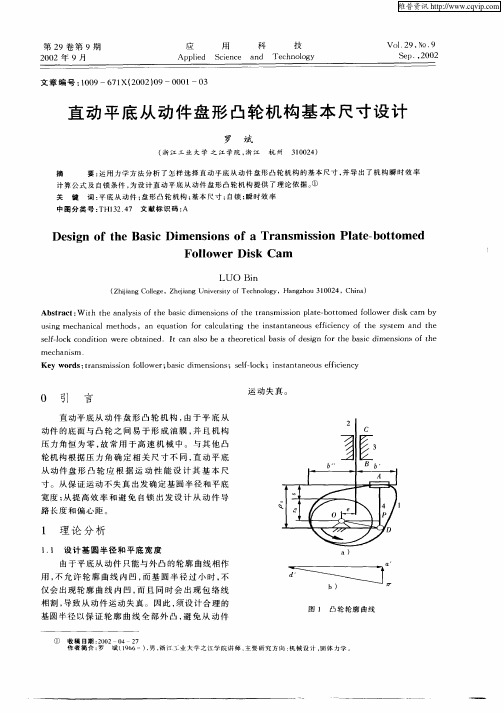

直动平底从动件盘形凸轮机构基本尺寸设计

Ab t a t W ih t e a ay i o h a i d me s n ft e ta s s i n p a e b t me o l we ik c m y s r c : t h n lss ft e b sc i n i so h r n mis lt — o t o o o d fl o rd s a b

・

2・

应

用

科

技

第 2 9卷

如 图 1a所 示 , () 凸轮 轮廓 曲线 与 平底 在 A 点相 切接 触 , 廓 曲线 在 A 点 的 曲率 半 径 为 , D 为 轮 9 , 曲率 中心 。运 用 高副 低代 方 法作 出该 位置 的低副 瞬时 代替 机构 OD AC。则 机构 从 动件 加速 度 为

汁算 公 式 及 自锁 条 件 , 设 计 直 动 平 底 从 动 件 盘 形 凸 轮 机 构 提 供 了理 论 依 据 。 为 ① 关 键 词 : 底从动件 ; 形 凸轮机构 ; 本尺寸 ; 平 盘 基 自锁 ; 时 效 率 瞬

中图分类号 : TH12 4 文 献 标 识 码 : 3 .7 A

a 2 一 a A2 = aA4 + a A A4 = 2 nD + a A2 A4

凸轮 机构 ( 凸轮逆 时 针转 动 为例 ) 图 2所 以 在 示 位置 时 , 为从 动 件 所 受 的 载 荷 ( 括 其 重 力 Q 包 和惯 性 力 ) M 为 作 用 于 凸 轮 轴 上 的驱 动 力 矩 , , R , 尺,分 别 为 凸 轮 对 从 动 件 的作 用 力 和 从 动 和 。 件 对 凸轮 的反 作用 力 , 为 导路 的长 度 , Y为 从 动 件 的悬 臂 长度 , 2( rtn 2) f 3 aca f 3 各 f laca f 1和 2( rtn 2) 为从 动件 与 凸轮 之 间和从 动 件 与导 路之 间的摩 擦

4-9偏置直动滚子从从动件盘形凸轮设计(精)

作者:韦志钢 单位:浙江工贸职业技术学院

所属学科:工科 课程:激光设备机械设计基础

专业:光机电应用技术 适用对象:光机电应用技术专业的学生

偏置直动滚子从动件盘形凸轮设计

教学目标:

了解偏置直动滚子从动件盘形凸轮设 计方法。

偏置直动滚子从动件盘形凸轮设计

问题引入:

已知凸轮的基圆半径为r0,滚子半径rr,,偏心 距e,已知运动规律,凸轮沿顺时针方向等速回转。 当尖顶从动件变成滚子从动件时如何设计凸轮轮 廓?

偏置直动滚子从动件盘形凸轮设计

已知偏置直动滚子从动件盘形凸轮,基圆 半径为rb,偏心距e,凸轮沿逆时针方向等速回 转,滚子半径rr。运动规律如右下图。试设计 此凸轮。Leabharlann 偏置直动滚子从动件盘形凸轮设计

-

S

h 1 2 s1

3

s2

1

1

2

2

rb

O

1'

1

s1

s2

1

h

3

e

作图方法: 2 )以 O为圆心, rb 为 1) 先将滚子中心看作 4) 3) 将 在其切线与基圆 1 , 2 ,3…. 连成 5) 以理论廓线上各点 6) 再作此圆族的包 半径作基圆,以 e 尖顶,然后按尖顶 光滑曲线,便是所要 的交点上量取 S1 、 为圆心,以滚子半径 络线,即为凸轮工 为半径作偏距圆, 偏置从动件凸轮廓 求的凸轮理论廓线; S2 、…得反转后尖 r 作廓线(实际廓 线的设计方法确定 r为半径,作一系列 在偏距圆上1’点 顶所占据的一系列 圆; 滚子中心的轨迹, 作其切线与基圆的 线)。 称其为凸轮的理论 位置,即 1、2、 交点为从动件尖顶 廓线; 3… ; 的初始位置;

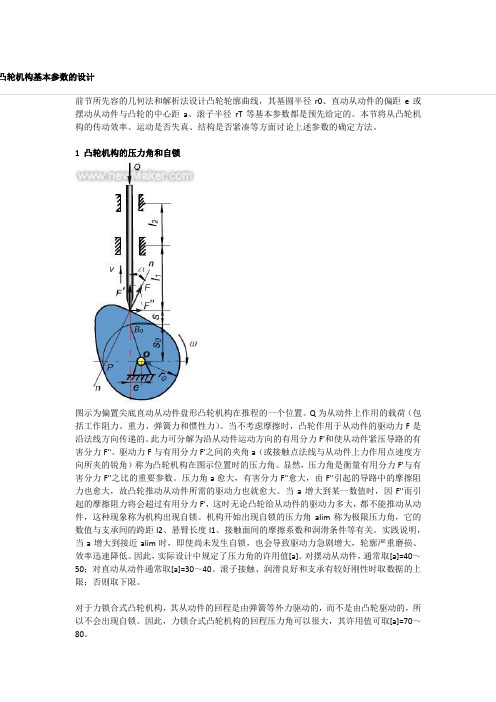

凸轮机构基本参数的设计

凸轮机构基本参数的设计前节所先容的几何法和解析法设计凸轮轮廓曲线,其基圆半径r0、直动从动件的偏距e或摆动从动件与凸轮的中心距a、滚子半径rT等基本参数都是预先给定的。

本节将从凸轮机构的传动效率、运动是否失真、结构是否紧凑等方面讨论上述参数的确定方法。

1 凸轮机构的压力角和自锁图示为偏置尖底直动从动件盘形凸轮机构在推程的一个位置。

Q为从动件上作用的载荷(包括工作阻力、重力、弹簧力和惯性力)。

当不考虑摩擦时,凸轮作用于从动件的驱动力F是沿法线方向传递的。

此力可分解为沿从动件运动方向的有用分力F'和使从动件紧压导路的有害分力F''。

驱动力F与有用分力F'之间的夹角a(或接触点法线与从动件上力作用点速度方向所夹的锐角)称为凸轮机构在图示位置时的压力角。

显然,压力角是衡量有用分力F'与有害分力F''之比的重要参数。

压力角a愈大,有害分力F''愈大,由F''引起的导路中的摩擦阻力也愈大,故凸轮推动从动件所需的驱动力也就愈大。

当a增大到某一数值时,因F''而引起的摩擦阻力将会超过有用分力F',这时无论凸轮给从动件的驱动力多大,都不能推动从动件,这种现象称为机构出现自锁。

机构开始出现自锁的压力角alim称为极限压力角,它的数值与支承间的跨距l2、悬臂长度l1、接触面间的摩擦系数和润滑条件等有关。

实践说明,当a增大到接近alim时,即使尚未发生自锁,也会导致驱动力急剧增大,轮廓严重磨损、效率迅速降低。

因此,实际设计中规定了压力角的许用值[a]。

对摆动从动件,通常取[a]=40~50;对直动从动件通常取[a]=30~40。

滚子接触、润滑良好和支承有较好刚性时取数据的上限;否则取下限。

对于力锁合式凸轮机构,其从动件的回程是由弹簧等外力驱动的,而不是由凸轮驱动的,所以不会出现自锁。

因此,力锁合式凸轮机构的回程压力角可以很大,其许用值可取[a]=70~80。

凸轮

Harbin Institute of Technology大作业设计说明书(二)课程名称:机械原理设计题目:凸轮机构设计院系:汽车工程学院班级:3设计者:学号:1指导教师:设计时间:4月10日-5月12日哈尔滨工业大学凸轮机构设计(13)如图2-1所示直动从动件盘形凸轮机构,其原始参数见表2-1。

据此设计该凸轮机构表2-1原始参数:(No.01)一、推杆位移、速度、加速度线图1.推杆位移线图:二、凸轮机构的sdds-ϕ线图及基圆半径和偏距的确定1.凸轮机构的-s线图:2.确定凸轮的基圆半径和偏距:如图可知e=20mm。

取s0=50mm,则基圆半径r0= =53.8516mm。

所以有基圆半径r0=53.8516mm,偏距e=20mm。

三、滚子半径的确定及凸轮理论廓线和实际廓线的绘制凸轮的理论轮廓线和工作轮廓:Rr=27mm四、计算程序编制Fo1=pi/2;Fs1=pi/3;Fo2=4*pi/9;Fs2=13*pi/18;h=50;w=1;x1=linspace(0,pi/4,450);x2=linspace(pi/4,pi/2,450);x3=linspace(pi/2,5*pi/6,600);x4=linspace(5*pi/6,23*pi/18,800); x5=linspace(23*pi/18,2*pi,1300);s1=2*h*(x1/Fo1).^2;s2=h-2*h*(Fo1-x2).^2/(Fo1^2);s3=50*ones(1,600);s4=h*(1-(x4-(Fo1+Fs1))/Fo2);s5=zeros(1,1300);v1=4*h*w*x1/(Fo1^2);v2=4*h*w*(Fo1-x2)/(Fo1^2);v3=zeros(1,600);v4=-h*w/Fo2.*ones(1,800);v5=zeros(1,1300);a1=4*h*w^2/(Fo1)^2.*ones(1,450); a2=-4*h*w^2/(Fo1)^2.*ones(1,450); a3=zeros(1,600);a4=zeros(1,800);a5=zeros(1,1300);X=[x1 x2 x3 x4 x5];S=[s1 s2 s3 s4 s5];V=[v1 v2 v3 v4 v5];A=[a1 a2 a3 a4 a5];figure(1)plot(X,S)grid onxlabel(' Fai /rad')ylabel('S / mm')title('推杆的位移曲线 ')figure(2)plot(X,V)grid onxlabel(' Fai /rad')ylabel('推杆的速度v / mm/s') title(' 推杆的速度曲线 ')figure(3)plot(X,A)grid onxlabel(' Fai /rad')ylabel('加速度 a / mm/s^2')title('推杆的加速度曲线')d1=v1/w;d2=v2/w;d3=v3/w;d4=v4/w;d5=v5/w;D=-[d1 d2 d3 d4 d5]; %ds/dfifigure(4)plot(D,S) %ds/dfi--S图title('ds/dfi曲线')xlabel('ds/dfi mm/rad')ylabel('S / mm')%%%%%%%%%%%%%%%%%%%%%%作出ds/dfi-S图的切线%%%%%%%%%%%%%%%%%%%%%k1=-tan(50*pi/180);k2= tan(20*pi/180);k3=tan(50*pi/180);f1=@(x1)k1*x1-50.867;x1=-100:0.1:100;y1=f1(x1);f2=@(x2)k2*x2-12.9085;x2=-100:0.1:100;y2=f2(x2);f3=@(x3)k3*x3;x3=-100:0.1:100;y3=f3(x3);figure(5)plot(D,S)grid onhold onplot(x1,y1)hold onplot(x2,y2)hold onplot(x3,y3)hold on%%%%%%%%%%%%%%%%理论轮廓线的绘制%%%%%%%%%%%%%%%%%Fo1=pi/2;Fs1=pi/3;Fo2=4*pi/9;Fs2=13*pi/18;h=50;w=1;x1=linspace(0,pi/4,450);x2=linspace(pi/4,pi/2,450);x3=linspace(pi/2,5*pi/6,600);x4=linspace(5*pi/6,23*pi/18,800);x5=linspace(23*pi/18,2*pi,1300);s1=2*h*(x1/Fo1).^2;s2=h-2*h*(Fo1-x2).^2/(Fo1^2);s3=50*ones(1,600);s4=h*(1-(x4-(Fo1+Fs1))/Fo2);s5=zeros(1,1300);S=[s1 s2 s3 s4 s5];SS=S;SS(length(SS))=[];SS=[S(length(S)) SS];X=[x1 x2 x3 x4 x5];ro=sqrt(50^2+20^2);e=50;so=20;lunkuoX=(so+S).*cos(X)-e*sin(X);lunkuoY=-(so+S).*sin(X)-e*cos(X);figure(6)plot(lunkuoX,lunkuoY) %绘制凸轮的理论轮廓线grid ontitle('凸轮的理论轮廓线')xlabel('x / mm')ylabel('y / mm')hold ongrid on%%%%%%%%%%%%%%确定滚子半径Rr%%%%%%%%%%%%%%%%%%%%%%% %%%%%%%%%%%%%%求理论轮廓的最小曲率半径%%%%%%%%%%%%%%dx=-(so+S).*sin(X)-e*cos(X);dy=-(so+S).*cos(X)+e*sin(X);ddx=-(so+S).*cos(X)+e*sin(X);ddy=(so+S).*sin(X)+e*cos(X);dydx=dy./dx; %y'ddydx=(ddy.*dx-dy.*ddx)./(dx.^3);%y''R=((1+dydx.^2).^1.5)./(ddydx);RR=R;RR(RR<0)=[];Rmin=min(RR);%解得Rmin=53.8516mmR(R>0)=[];Rmin2=max(R)%解得小于零部分的R的绝对值的最小值为-53.8516Rr=27; %取R=27,以使得滚子与凸轮间的接触应力最小,增加凸轮的使用寿命,同时兼顾较小%%%%%%%%%%%%%%%%%%%%%绘制工作轮廓%%%%%%%%%%%%%%%%%%%%%%%X=lunkuoX-Rr*dy./(sqrt(dx.^2+dy.^2));Y=lunkuoY+Rr*dx./(sqrt(dx.^2+dy.^2));figure(6)plot(X,Y)title('凸轮的理论轮廓和工作轮廓')xlabel('X / mm')ylabel('Y / mm')grid onhold off。

机械基础-设计凸轮

拓展任务

(1)运动失真 从减小接触应力的角度来看,滚子半径越大越好,但是滚子增大后

对凸轮实际轮廓线有很大的影响。 运动失真的概念:凸轮的实际轮廓,不能使从动件实现预期给定的

运动规律的现象。

(2)防止凸轮机构运动失真的条件 ρmin>rT

二、总结

设计基圆半径

凸轮许用压力角 凸轮基圆半径ro

设计凸轮机构

一、设计凸轮

(二)凸轮轮廓曲线的设计

6.凸轮孔及键槽的设计

在凸轮参数中,输入凸

轮半径20mm,孔直径 20mm,凸轮厚度30mm,

勾选“自定义键槽”,在自 定义键槽”对话框中,直径 输入“20”,点击“保存并 退出”。

一、设计凸轮

(三)凸轮设计结果

凸轮对话框

设计结果

拓展任务

设计一尖顶对心直动凸轮机构,实现:水平、垂直推料顶杆作直线往复运

构产生自锁现象。

凸轮压力角

一、设计凸轮

(一)设计基圆半径

1.凸轮许用压力角

(3)许用压力角[α] 最大压力角αmax≤[α]

对于回程,因载荷很小,且从动件在锁合力作用 下返回,不易出现自锁,通常只需校核推程压力角。

一般设计中,直动从动件推程中的 [α]=30º~38º, 摆动从动件推程[α]=40º~45º。

凸轮压力角

一、设计凸轮

(一)设计基圆半径

2.凸轮基圆半径ro

h/r0= 基圆1 半径r0=20

Байду номын сангаас

凸轮模拟图

一、设计凸轮

(二)凸轮轮廓曲线的设计

1.打开插件

打开今日制造插件,点 击“辅助设计工具”,然后 点击“三维设计”,找到凸 轮项目,“打开插件”。

一、设计凸轮

凸轮轮廓课程设计对心直动平底从动件盘形凸轮机构的设计

广东工业大学华立学院课程设计(论文)课程名称机械原理课程设计题目名称对心直动平底从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级10机械2班学号 (40)学生姓名~开指导教师2012年06月30日广东工业大学华立学院课程设计(论文)任务书一、课程设计(论文)的内容通过利用AutoCAD软件、AutoCAD二次开发技术绘制对心直动平底从动件盘形凸轮轮廓,用图解法进行对心直动平底从动件盘形凸轮机构的设计,计算出平底推杆平底尺寸长度,最后查验压力角是不是知足许用压力角的要求。

1)二、课程设计(论文)的要求与数据1.用图解法设计盘形凸轮机构,并用CAD画出凸轮轮廓。

2.用图解法设计盘形凸轮机构,并求出平底推杆平底尺寸长度。

3.按照从动件的运动规律计算出位移并绘画该曲线在图纸上;4.查验压力角是不是知足许用压力角的要求;5.编写课程设计说明书三、课程设计(论文)应完成的工作1.绘制对心直动平底从动件盘形凸轮轮廓机构的设计简图。

2.绘制出从动件的位移曲线图。

3.查验压力角是不是知足许用压力角的要求而且计算出平底推杆平底尺寸长度。

4.完成课程设计说明书。

四、课程设计(论文)进程安排五、应搜集的资料及主要参考文献[1] ]孙恒.机械原理(第七版)[M] .北京:高等教育出版社,2006[2]孙恒.机械原理(第六版)[M] .北京:高等教育出版社,2001[3]曹金涛.凸轮机构设计[M].北京:机械工业出版社,1985.[4]管荣法.凸轮与凸轮机构基础.[M] 北京:国防工业出版社,1985发出任务书日期:2012 年6 月16日指导教师签名:计划完成日期:2012 年6 月30 日教学单位责任人签章:目录(一).设计题目:对心直动平底从动件盘形凸轮轮廓机构的设计 (6)(二)凸轮轮廓曲线的设计的大体原理: (6)(三)运动规律分析: (7)(四)用作图法设计对心直动平底从动件盘形凸轮机构: (7)(五)计算平底推杆平底尺寸长度 (11)(六)压力角分析 (12)参考文献 (13)摘 要在凸轮轮廓曲线设计的图解法中应用AutoCAD 软件进行辅助设计和计算,维持了图解法原理简单、方式直观、易于掌握的长处。

凸轮机构的设计

(3)、许用压力角 为了提高机构的效率、改善其受力情况,通常 规 定 一 许 用 压 力 角 [α] , 使 。 推 程 : 直 动 推 杆 取 [α] = 300 ; 摆 动 推 杆 [α] = 400 ~ 500 ; 回程:通常不会引起自锁问题,但为了使推杆不至产生过大的加速 度从而引起不良后果,通常取 [α]= 700~800。 (4)、压力角校核 αmax一般出现在 1)从动件的起点位置 2)从动件最大速度位置 3)凸轮轮廓向径变化最大部分 滚子从动件按理论轮廓校核 平底从动件一般α=0,不需校核 若αmax > [α]: 增大基圆半径 偏置从动件

4、偏置直动尖顶从动件盘形凸轮机构 已知条件:已知凸轮的基圆半径为r0,凸轮转动方向。凸轮转 动中心与从动件摆动中心的距离,摆动从动件的长度,已知 从动件的运动规律,试设计。(从动件的位移是角位移 )

A0

ψ0 B1 B’1 φ o ω

1

-ω

ψ1 B2 ψ2

A1

B0

B’2

2

A2

φ

三、凸轮机构基本尺寸的确定

图所示为工程上常用的诺模 图,图中上半圆的标尺代表 凸轮转角δ0,下半圆的标尺 为最大压力角α max,直径 的标尺代表从动件规律的 h/rb的值(h为从动件的行程, rb为基圆半径)。下面举例 说明该图的使用方法。

2、凸轮压力角的校核

(1)、凸轮机构的压力角定义 凸轮机构从动件作用力的方向线与从动 件上力作用点的速度方向之间所夹的锐角, 用α表示。 (2)、压力角与作用力以及机构尺寸的关系 将凸轮对从动件的作用力F分解为F1和F2 。F2为有效分力,F1为有害分力,当压力角 α越大,有害分力F1越大,如果压力角增大 ,有害分力所引起的摩擦阻力也将增大,摩 擦功耗增大,效率降低。

4-10对心直动平底从动件盘形凸轮设计(精)

了解对心直动平底从动件盘形凸轮设计方法。

对心直动平底从动件盘形凸轮设计 问题引出: 平底从动件凸轮对从动件的作用力始 终垂直于从动件的平底,那么平底从动件 盘形凸轮轮廓该如何设计呢?

对心直动平底从动件盘形凸轮设计 已知:对心直动平底从动件盘形凸轮运动规律如 下图,凸轮基圆半径rb,以逆时针方向匀速转 动,试设计此凸轮。

对心直动平底从动件盘形凸轮设计 ④作这些平底的包络线,用曲线板连成光滑 曲线,便得到平底从动件凸轮的轮廓曲线。

对心直动平底从动件盘形凸轮设计 动画过程如下:

对心直动平底从动件盘形凸轮设计

总结:

1、设计方法实质就是将从动件与平底交点当作尖 顶,再找出平底位置,画出平底的包络线。 2、注意: ①平底分别与凸轮轮廓相切的最左及最右位置; ②为保证平底始终与凸轮轮廓相接触,平底的左 右侧长度应大于导路与最远接触点的垂直距离。

对心直动平底从动件盘形凸轮设计作这些平底的包络线用曲线板连成光滑曲线便得到平底从动件凸轮的轮廓曲线

对心直动平底从动件盘形凸轮设计

作者:韦志钢 单位:浙江工贸职业技术学院

所属学科:工科 课程:激光设备机械设计基础

专业:光机电应用技术 适用对象:光机电应用技术专业的学生

对心直动平底从动件盘形凸轮设计 教学目标:

对心直动平底从动件盘形凸轮设计 作业布置: 已知:对心直动平底从动件盘形凸轮,运 动规律如下,基圆半径rb ,逆时针方向,等角 速度转动,试设计此凸轮。 拓展思考:如果是偏置直动平底从动件又该如何 设计?

S

h 1

2 s1

3 s2

4

1

2

敬请观看我的其它微课!

பைடு நூலகம்

对心直动平底从动件盘形凸轮设计 作图步骤: ①把平底与导路的交点B看作尖顶从动件的 尖顶;

目的要求掌握对心直动尖顶从动件盘形凸轮轮廓绘制 、对心直动

已知

转向

从动件在反转运动中依次占据

的位置将不在是以凸轮回转中 心作出的径向线,而是始终与O 保持一偏距e的直线,因此若以 凸轮回转中心O为圆心,以偏 距e为半径作圆(称为偏距 圆),则从动件在反转运动中依 次占据的位置必然都是偏距圆 的切线,从动件的位移也应沿切 线量取。然后将 …等点用光滑 的曲线连接起来,既得偏置直

已知转向从动件在反转运动中依次占据的位置将不在是以凸轮回转中心作出的径向线而是始终与o保持一偏距e的直线因此若以凸轮回转中心o为圆心以偏距e为半径作圆称为偏距圆则从动件在反转运动中依次占据的位置必然都是偏距圆的切线从动件的位移也应沿切线量取

第二讲 图解法设计凸轮轮廓

凸轮机构设计的几个问题

目的要求:掌握对心直动尖顶从动件盘形凸轮轮廓绘制 、 对心直动滚子从动件盘形凸轮轮廓绘制偏置直动尖顶从动件 盘形凸轮轮廓绘制 、 压力角的定义和 压力角的校核。

(4)分别以A1 、A2 、A3 …..为圆心,以LA B为半径画弧C1D1 、 C2D2 、 C3D3…交基圆 于C1、C2、C3…

(5)求出凸轮转过各转角时,从动件的摆角ψ1、 ψ2、 ψ3…,分别在圆弧C1D1 、 C2D2 、 C3D3…上求B1 、B2 、B3 …..各点,使角

C1A1 B1 = ψ1、角C2A2 B2 = ψ2、

了解基圆半径的确定、滚半径的确定、凸轮的结构、精 度和表面粗糙度 教学重点:对心直动尖顶从动件盘形凸轮轮廓绘制、对心直 动滚子从动件盘形凸轮轮廓绘制、偏置直动尖顶从动件盘形 凸轮轮廓绘制 、 压力角的校核 教学难点:结合从动件常用运动规律中位移线图的绘制、绘 制盘形凸轮轮廓,盘形凸轮轮廓的绘制 教学内容:图解法设计凸轮轮廓 凸轮机构设计的几个问题

偏置直动滚子从动件盘形凸轮机构的设计

广东工业大学华立学院课程设计(论文)课程名称机械原理课程设计题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级机械班学号学生姓名 lilili指导教师2012 年6月28日目录目录......................................... 错误!未定义书签。

课程设计(论文)任务书. (3)摘要....................................... 错误!未定义书签。

一、根据已知基尺寸做出圆..................... 错误!未定义书签。

二、绘制推杆的位移图线....................... 错误!未定义书签。

三、用反转法设计图轮廓线..................... 错误!未定义书签。

四、压力角是否满足许用压力角的要求.......... .错误!未定义书签。

五、参考文献...............................................- 11 -广东工业大学华立学院课程设计(论文)任务书题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级机械班姓名学号设计一个偏置直动滚子从动件盘形凸轮机构。

设计参数如表中所示,凸轮回转方向为顺时针(或逆时针),从动件推程以正弦加速度运动规律上升,回程以等加速等减速运动规律下降,其中,e、r r、r b、h分别代表偏距、滚子半径、基圆半径及从动件最大升程,ф、фs、ф‘、фs’分别代表凸轮的推程角、远休止角、回程角及近休止角。

1、设计数据:设计内容偏置直动滚子从动件盘形凸轮轮廓设计符号 e r r r b h ффsф‘фs’单位mm (º)数据10 55 40 180 30 120 302、设计要求1)、用图解法设计此盘形凸轮机构,正确确定偏距e的方向;2)、用图解法设计此盘形凸轮机构,将计算过程写在说明书中。

机械原理---尖底-滚子直动从动件盘形凸轮机构设计

软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计尖底-滚子直动从动件盘形凸轮机构设计1. 凸轮基本参数基圆半径rb=45.000 mm 偏距e=10.000 mm滚子半径rt=20.000 mm 凸轮转速n=500.000 rpm刀具半径rd=10.000 mm 内包络2. 运动规律选择推程运动规律:正弦加速度回程运动规律:余弦加速度3. 运动规律参数行程h=40.000 mm 推程角Φ1=120.000°远停角Φ2=90.000°回程角Φ3=90.000°近停角Φ4=60°从动件运动规律线图第1页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计----- 从动件运动规律-----Φ(°)位移S(mm)速度V(m/S)加速度a(m/S2)跃度j(m/S3)000 00.000 0.000 0000.00 24674.0005 00.019 0.034 0040.66 23833.3010 00.150 0.134 0078.54 21368.3015 00.498 0.293 0111.07 17447.2020 01.153 0.500 0136.03 12337.0025 02.184 0.741 0151.73 6386.1030 03.634 1.000 0157.08 0.0035 05.517 1.259 0151.73 -6386.1040 07.820 1.500 0136.03 -12337.0045 10.498 1.707 0111.07 -17447.2第2页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计050 13.484 1.866 0078.54 -21368.3055 16.686 1.966 0040.66 -23833.3060 20.000 2.000 0000.00 -24674.0065 23.314 1.966 -0040.66 -23833.3070 26.516 1.866 -0078.54 -21368.3075 29.502 1.707 -0111.07 -17447.2080 32.180 1.500 -0136.03 -12337.0085 34.483 1.259 -0151.73 -6386.1090 36.366 1.000 -0157.08 0.0095 37.816 0.741 -0151.73 6386.1100 38.847 0.500 -0136.03 12337.0105 39.502 0.293 -0111.07 17447.2110 39.850 0.134 -0078.54 21368.3115 39.981 0.034 -0040.66 23833.3120 40.000 0.000 0000.00 24674.0125 40.000 0.000 0000.00 0.0130 40.000 0.000 0000.00 0.0135 40.000 0.000 0000.00 0.0140 40.000 0.000 0000.00 0.0145 40.000 0.000 0000.00 0.0150 40.000 0.000 0000.00 0.0155 40.000 0.000 0000.00 0.0160 40.000 0.000 0000.00 0.0165 40.000 0.000 0000.00 0.0170 40.000 0.000 0000.00 0.0175 40.000 0.000 0000.00 0.0180 40.000 0.000 0000.00 0.0185 40.000 0.000 0000.00 0.0190 40.000 0.000 0000.00 0.0195 40.000 0.000 0000.00 0.0200 40.000 0.000 0000.00 0.0205 40.000 0.000 0000.00 0.0210 40.000 0.000 0000.00 0.0215 39.696 -0.364 -0215.99 3988.3220 38.794 -0.716 -0206.10 7855.4225 37.321 -1.047 -0189.94 11483.8230 35.321 -1.346 -0168.01 14763.3235 32.856 -1.604 -0140.98 17594.2240 30.000 -1.814 -0109.66 19890.5245 26.840 -1.968 -0075.01 21582.5250 23.473 -2.063 -0038.09 22618.7255 20.000 -2.094 0000.00 22967.6260 16.527 -2.063 0038.09 22618.7265 13.160 -1.968 0075.01 21582.5270 10.000 -1.814 0109.66 19890.5第3页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计275 07.144 -1.604 0140.98 17594.2280 04.679 -1.346 0168.01 14763.3285 02.679 -1.047 0189.94 11483.8290 01.206 -0.716 0206.10 7855.4295 00.304 -0.364 0215.99 3988.3300 00.000 0.000 0219.32 0.0305 00.000 0.000 0000.00 0.0310 00.000 0.000 0000.00 0.0315 00.000 0.000 0000.00 0.0320 00.000 0.000 0000.00 0.0325 00.000 0.000 0000.00 0.0330 00.000 0.000 0000.00 0.0335 00.000 0.000 0000.00 0.0340 00.000 0.000 0000.00 0.0345 00.000 0.000 0000.00 0.0350 00.000 0.000 0000.00 0.0355 00.000 0.000 0000.00 0.0360 00.000 0.000 0000.00 0.0凸轮理论廓线与滚子包络----- 从动件位移、凸轮理论廓线坐标与压力角-----转角Φ位移S 坐标X 坐标Y 压力角α000°00.000 010.000 043.875 12.840°第4页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计005°00.019 013.788 042.855 12.024°010°00.150 017.493 041.620 9.594°015°00.498 021.144 040.273 5.671°020°01.153 024.797 038.892 0.573°025°02.184 028.528 037.517 5.155°030°03.634 032.415 036.144 10.842°035°05.517 036.522 034.724 15.870°040°07.820 040.889 033.173 19.836°045°10.498 045.519 031.377 22.573°050°13.484 050.367 029.209 24.084°055°16.686 055.344 026.545 24.459°060°20.000 060.317 023.277 23.819°065°23.314 065.120 019.332 22.293°070°26.516 069.566 014.678 20.013°075°29.502 073.464 009.332 17.121°080°32.180 076.636 003.359 13.777°085°34.483 078.931 -003.133 10.160°090°36.366 080.241 -010.000 6.469°095°37.816 080.508 -017.082 2.912°100°38.847 079.728 -024.213 0.312°105°39.502 077.947 -031.239 3.025°110°39.850 075.255 -038.032 5.079°115°39.981 071.773 -044.502 6.362°120°40.000 067.638 -050.598 6.799°125°40.000 062.970 -056.300 6.799°130°40.000 057.824 -061.574 6.799°135°40.000 052.237 -066.380 6.799°140°40.000 046.253 -070.680 6.799°145°40.000 039.917 -074.442 6.799°150°40.000 033.277 -077.638 6.799°155°40.000 026.384 -080.243 6.799°160°40.000 019.290 -082.237 6.799°165°40.000 012.049 -083.605 6.799°170°40.000 004.717 -084.337 6.799°175°40.000 -002.652 -084.427 6.799°180°40.000 -010.000 -083.875 6.799°185°40.000 -017.272 -082.684 6.799°190°40.000 -024.413 -080.864 6.799°195°40.000 -031.368 -078.429 6.799°200°40.000 -038.084 -075.396 6.799°205°40.000 -044.510 -071.790 6.799°210°40.000 -050.598 -067.638 6.799°215°39.696 -056.126 -062.722 11.463°220°38.794 -060.799 -056.900 15.985°225°37.321 -064.485 -050.343 20.278°第5页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计230°35.321 -067.095 -043.246 24.272°235°32.856 -068.590 -035.819 27.909°240°30.000 -068.977 -028.277 31.144°245°26.840 -068.316 -020.822 33.939°250°23.473 -066.706 -013.637 36.256°255°20.000 -064.287 -006.873 38.053°260°16.527 -061.221 -000.641 39.274°265°13.160 -057.689 004.991 39.841°270°10.000 -053.875 010.000 39.645°275°07.144 -049.953 014.409 38.541°280°04.679 -046.080 018.279 36.335°285°02.679 -042.380 021.708 32.798°290°01.206 -038.942 024.816 27.713°295°00.304 -035.813 027.734 20.986°300°00.000 -032.997 030.598 12.840°305°00.000 -030.204 033.357 12.840°310°00.000 -027.182 035.863 12.840°315°00.000 -023.953 038.095 12.840°320°00.000 -020.542 040.038 12.840°325°00.000 -016.974 041.676 12.840°330°00.000 -013.277 042.997 12.840°335°00.000 -009.479 043.990 12.840°340°00.000 -005.609 044.649 12.840°345°00.000 -001.696 044.968 12.840°350°00.000 002.229 044.945 12.840°355°00.000 006.138 044.579 12.840°360°00.000 010.000 043.875 12.840°推程最大压力角: 024.469 °回程最大压力角: 039.867 °凸轮轮廓曲线与刀具中心轨迹第6页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计-----参数说明-----Φ-凸轮转角(°)Xa、Ya-实际廓线坐标(mm)ρb-理论廓线曲率半径(mm)ρa-实际廓线曲率半径(mm)曲率半径:“-”曲线外凸,“+”曲线内凹Xc、Yc-刀具中心轨迹坐标(mm)ΦXa Ya ρ b ρa Xc Yc000 005.556 024.375 -045.000 -025.000 007.778 034.125005 007.932 023.732 -066.605 -046.605 010.860 033.293010 010.786 022.778 -124.787 -104.787 014.139 032.199015 014.084 021.561 -534.119 -514.119 017.614 030.917020 017.769 020.168 433.071 453.071 021.283 029.530025 021.739 018.705 281.345 301.345 025.134 028.111030 025.851 017.251 543.056 563.056 029.133 026.698035 029.967 015.828 -562.257 -542.257 033.245 025.276040 033.995 014.399 -167.775 -147.775 037.442 023.786045 037.889 012.889 -102.014 -082.014 041.704 022.133050 041.626 011.220 -077.071 -057.071 045.996 020.214055 045.181 009.319 -064.545 -044.545 050.262 017.932060 048.510 007.134 -057.187 -037.187 054.414 015.206065 051.555 004.636 -052.428 -032.428 058.338 011.984第7页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计070 054.248 001.819 -049.218 -029.218 061.907 008.249075 056.526 -001.302 -047.124 -027.124 064.995 004.015080 058.333 -004.705 -045.995 -025.995 067.485 -000.673085 059.627 -008.363 -045.814 -025.814 069.279 -005.748090 060.368 -012.253 -046.635 -026.635 070.305 -011.127095 060.522 -016.353 -048.558 -028.558 070.515 -016.717100 060.051 -020.632 -051.728 -031.728 069.890 -022.422105 058.929 -025.050 -056.375 -036.375 068.438 -028.144110 057.141 -029.555 -062.878 -042.878 066.198 -033.794115 054.695 -034.093 -071.881 -051.881 063.234 -039.298120 051.623 -038.617 -084.469 -064.469 059.630 -044.608125 048.061 -042.970 -084.469 -064.469 055.516 -049.635130 044.133 -046.995 -084.469 -064.469 050.978 -054.285135 039.869 -050.663 -084.469 -064.469 046.053 -058.521140 035.302 -053.945 -084.469 -064.469 040.777 -062.312145 030.466 -056.816 -084.469 -064.469 035.191 -065.629150 025.398 -059.255 -084.469 -064.469 029.338 -068.446155 020.137 -061.243 -084.469 -064.469 023.260 -070.743160 014.723 -062.765 -084.469 -064.469 017.006 -072.501165 009.196 -063.810 -084.469 -064.469 010.623 -073.707170 003.600 -064.368 -084.469 -064.469 004.158 -074.353175 -002.024 -064.437 -084.469 -064.469 -002.338 -074.432180 -007.632 -064.015 -084.469 -064.469 -008.816 -073.945185 -013.183 -063.107 -084.469 -064.469 -015.227 -072.895190 -018.632 -061.718 -084.469 -064.469 -021.523 -071.291195 -023.941 -059.859 -084.469 -064.469 -027.654 -069.144200 -029.067 -057.544 -084.469 -064.469 -033.575 -066.470205 -033.971 -054.792 -084.469 -064.469 -039.241 -063.291210 -038.617 -051.623 -084.469 -064.469 -044.608 -059.630215 -041.627 -048.945 -044.373 -024.373 -048.877 -055.833220 -044.221 -045.712 -045.639 -025.639 -052.510 -051.306225 -046.318 -041.978 -047.278 -027.278 -055.401 -046.161230 -047.844 -037.824 -049.229 -029.229 -057.470 -040.535235 -048.743 -033.350 -051.423 -031.423 -058.666 -034.585240 -048.981 -028.676 -053.806 -033.806 -058.979 -028.477245 -048.559 -023.930 -056.354 -036.354 -058.437 -022.376250 -047.506 -019.236 -059.104 -039.104 -057.106 -016.437255 -045.884 -014.704 -062.209 -042.209 -055.085 -010.789260 -043.775 -010.420 -066.025 -046.025 -052.498 -005.530265 -041.274 -006.435 -071.330 -051.330 -049.481 -000.722270 -038.475 -002.761 -079.900 -059.900 -046.175 003.620275 -035.456 000.631 -096.481 -076.481 -042.705 007.520280 -032.271 003.812 -138.983 -118.983 -039.175 011.046285 -028.945 006.893 -384.401 -364.401 -035.662 014.301290 -025.485 010.020 279.796 299.796 -032.214 017.418第8页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计295 -021.917 013.350 094.254 114.254 -028.865 020.542300 -018.332 016.999 061.364 081.364 -025.664 023.798305 -016.780 018.532 -045.000 -025.000 -023.492 025.944310 -015.101 019.924 -045.000 -025.000 -021.142 027.893315 -013.307 021.164 -045.000 -025.000 -018.630 029.630320 -011.412 022.243 -045.000 -025.000 -015.977 031.141325 -009.430 023.153 -045.000 -025.000 -013.202 032.415330 -007.376 023.887 -045.000 -025.000 -010.327 033.442335 -005.266 024.439 -045.000 -025.000 -007.373 034.215340 -003.116 024.805 -045.000 -025.000 -004.363 034.727345 -000.942 024.982 -045.000 -025.000 -001.319 034.975350 001.238 024.969 -045.000 -025.000 001.734 034.957355 003.410 024.766 -045.000 -025.000 004.774 034.673360 005.556 024.375 -045.000 -025.000 007.778 034.125第9页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理大作业二直动从动件盘形凸轮机构设计任务书课程名称:机械原理设计题目:盘形凸轮机构设计(20)院系:机电工程学院班级:1508104设计者:关宇珩学号:1150810423指导教师:陈明设计时间:2017.6.15哈尔滨工业大学机械设计制造目录一.凸轮设计要求 (1)二.凸轮轮廓设计数学模型 (3)三.计算流程框图 (4)四.matlab程序 (5)五.计算结果与分析 (10)一.凸轮设计要求二.凸轮轮廓设计数学模型1.确定凸轮偏心距与基圆半径(mm )通过matlab 对已给s 方程求导,通过许用压力角做斜率已知的直线,找出其与线图的切线,并找出切线的y 轴截距。

由于最大截距绝对值为65,则取偏心距3/56e =,基圆半径12/385r 0=,滚子半径3/28r =。

计算2200e -r s =。

2.建立压力角方程已知方程:⎪⎪⎭⎫ ⎝⎛+=e -d /ds arctan 0ϕα分段代入s 方程,计算升程和回程的压力角。

3.建立凸轮轮廓线的坐标方程已知凸轮轴心在从动件左方。

建立方程(理论轮廓线):()ϕϕecos sin s s x 0++=;()ϕϕesin -cos s s y 0+=;建立方程(外包络实际轮廓线):()()22d /dy d /dx d /dy r x X ϕϕϕ++=;()()22d /dy d /dx d /dx r -y Y ϕϕϕ+=;4.建立曲率方程已知方程:()()2/3222dx /dy 1dx /y d k +=;;k /1R =通过参数方程的求导方法建立R ~ψ的方程。

三.计算流程框图设时间ψ为未知量对s ,v ,a 方程求导,绘制位移、速度、加速度和ϕd /ds ~s 线图利用许用压力角做已知斜率曲线,寻找与ϕd /ds ~s线图相交的y 轴截距绝对值最大的直线为切线,取偏心距e 、基圆半径r0、滚子半径建立压力角方程建立理论轮廓线和实际轮廓线的坐标方程建立曲率半径方程以1为间隔在360度中取361个计数点,方程代入数值,绘图四.matlab程序syms phi xPhi_0=4*pi/9;%推程运动角Phi_1=pi/3;%回程运动角Phi_s0=5/9*pi;%远休止角Phi_s1=2/3*pi;%近休止角h=35;alpha_0=7/36*pi;alpha_1=7/18*pi;omiga=pi/4;e=56/3;r0=385/12;r=28/3;s0=sqrt(r0^2-e^2);s_0=h*(phi/Phi_0-sin(2*pi*phi/Phi_0)/(2*pi));v_0=h*omiga/Phi_0*(1-cos(2*pi*phi/Phi_0));a_0=2*pi*h*omiga^2/Phi_0^2*sin(2*pi*phi/Phi_0);s_1=h*(1-10*((phi-Phi_0-Phi_s0)/Phi_1)^3+15*((phi-Phi_0-Phi_s0)/Phi_1)^4-6*((phi-Phi_0-Phi_s0)/Phi_1)^5);v_1=-h*omiga/Phi_1*(30*((phi-Phi_0-Phi_s0)/Phi_1)^2-60*((phi-Phi_0-Phi_s0)/Phi_1)^3+30*((phi-Phi_0-Phi_s0)/ Phi_1)^4);a_1=-h*omiga^2/Phi_1^2*(60*((phi-Phi_0-Phi_s0)/Phi_1)-180*((phi-Phi_0-Phi_s0)/Phi_1)^2+120*((phi-Phi_0-Phi _s0)/Phi_1)^3);d_s0=diff(s_0);d_s1=diff(s_1);b0=s_0-d_s0*tan(pi/2-alpha_0);b1=s_1+d_s1*tan(pi/2-alpha_1);Alpha_0=atan(abs(d_s0-e)/(s_0+s0));Alpha_1=atan(abs(d_s1-e)/(s_1+s0));x_0=(s0+s_0)*sin(phi)+e*cos(phi);y_0=(s0+s_0)*cos(phi)-e*sin(phi);x_s0=(s0+subs(s_0,phi,Phi_0))*sin(phi)+e*cos(phi);y_s0=(s0+subs(s_0,phi,Phi_0))*cos(phi)-e*sin(phi);x_1=(s0+s_1)*sin(phi)+e*cos(phi);y_1=(s0+s_1)*cos(phi)-e*sin(phi);x_s1=(s0+subs(s_1,phi,4/3*pi))*sin(phi)+e*cos(phi); y_s1=(s0+subs(s_1,phi,4/3*pi))*cos(phi)-e*sin(phi);X_0=x_0+r*diff(y_0)/sqrt(diff(x_0)^2+diff(y_0)^2);Y_0=y_0-r*diff(x_0)/sqrt(diff(x_0)^2+diff(y_0)^2);X_s0=x_s0+r*diff(y_s0)/sqrt(diff(x_s0)^2+diff(y_s0)^2); Y_s0=y_s0-r*diff(x_s0)/sqrt(diff(x_s0)^2+diff(y_s0)^2); X_1=x_1+r*diff(y_1)/sqrt(diff(x_1)^2+diff(y_1)^2);Y_1=y_1-r*diff(x_1)/sqrt(diff(x_1)^2+diff(y_1)^2);X_s1=x_s1+r*diff(y_s1)/sqrt(diff(x_s1)^2+diff(y_s1)^2); Y_s1=y_s1-r*diff(x_s1)/sqrt(diff(x_s1)^2+diff(y_s1)^2);phi_0=0:pi/180:Phi_0;phi_1=pi:pi/180:4/3*pi;phi_s0=Phi_0:pi/180:pi;phi_s1=4/3*pi:pi/180:2*pi;S_0=subs(s_0,phi,phi_0);S_1=subs(s_1,phi,phi_1);S_s0=ones(1,101).*subs(s_0,phi,Phi_0);S_s1=ones(1,121).*subs(s_1,phi,4/3*pi);V_0=subs(v_0,phi,phi_0)./7.520072;V_1=subs(v_1,phi,phi_1)./7.520072;V_s0=zeros(1,101);V_s1=zeros(1,121);A_0=subs(a_0,phi,phi_0)./21.54342;A_1=subs(a_1,phi,phi_1)./21.54342;A_s0=zeros(1,101);A_s1=zeros(1,121);d_S0=subs(d_s0,phi,phi_0)./6.26672599;d_S1=subs(d_s1,phi,phi_1)./6.26672599;S_00=S_0./3.5;S_11=S_1./3.5;b_0=min(subs(b0,phi,phi_0));b_1=min(subs(b1,phi,phi_1));y0=x*tan(pi/2-alpha_0)+b_0;y1=-x*tan(pi/2-alpha_1)+b_1;y2=-x*tan(pi/2-alpha_0);X1=-54:6:54;X2=0:6:54;Y0=subs(y0,x,X1)./3.5;Y1=subs(y1,x,X1)./3.5;Y2=subs(y2,x,X2)./3.5;X1=X1./6.26672599;X2=X2./6.26672599;Alpha_00=subs(Alpha_0,phi,phi_0)./pi.*180;Alpha_11=subs(Alpha_1,phi,phi_1)./pi.*180;Alpha_s0=ones(1,101).*subs(Alpha_0,phi,Phi_0)./pi.*180;Alpha_s1=ones(1,121).*subs(Alpha_1,phi,4/3*pi)./pi.*180;x_00=double(subs(x_0,phi,phi_0));y_00=double(subs(y_0,phi,phi_0));x_S0=double(subs(x_s0,phi,phi_s0));y_S0=double(subs(y_s0,phi,phi_s0));x_11=double(subs(x_1,phi,phi_1));y_11=double(subs(y_1,phi,phi_1));x_S1=double(subs(x_s1,phi,phi_s1));y_S1=double(subs(y_s1,phi,phi_s1));X_00=subs(X_0,phi,phi_0).*12./7;Y_00=subs(Y_0,phi,phi_0).*12./7;X_S0=subs(X_s0,phi,phi_s0).*12./7;Y_S0=subs(Y_s0,phi,phi_s0).*12./7;X_11=subs(X_1,phi,phi_1).*12./7;Y_11=subs(Y_1,phi,phi_1).*12./7;X_S1=subs(X_s1,phi,phi_s1).*12./7;Y_S1=subs(Y_s1,phi,phi_s1).*12./7;for i=1:1:361if(i<75)r(1,i)=0.5*1/(((y_00(1,i+1)-y_00(1,i))/(x_00(1,i+1)-x_00(1,i))-(y_00(1,i+2)-y_00(1,i+1))/(x_00(1,i+2)-x_00(1,i+1)))/( x_00(1,i+1)-x_00(1,i))/(1+((y_00(1,i+1)-y_00(1,i))/(x_00(1,i+1)-x_00(1,i)))^2)^(3/2));elseif(i>=75&&i<80)r(1,i)=-0.5*1/(((y_00(1,i+1)-y_00(1,i))/(x_00(1,i+1)-x_00(1,i))-(y_00(1,i+2)-y_00(1,i+1))/(x_00(1,i+2)-x_00(1,i+1)))/( x_00(1,i+1)-x_00(1,i))/(1+((y_00(1,i+1)-y_00(1,i))/(x_00(1,i+1)-x_00(1,i)))^2)^(3/2));elseif(i>=80&&i<181)r(1,i)=r(1,79);elseif(i>=181&&i<209)r(1,i)=-0.5*1/(((y_11(1,i+1-180)-y_11(1,i-180))/(x_11(1,i+1-180)-x_11(1,i-180))-(y_11(1,i+2-180)-y_11(1,i+1-180))/ (x_11(1,i+2-180)-x_11(1,i+1-180)))/(x_11(1,i+1-180)-x_11(1,i-180))/(1+((y_11(1,i+1-180)-y_11(1,i-180))/(x_11(1,i+ 1-180)-x_11(1,i-180)))^2)^(3/2));elseif(i>=209&&i<240)r(1,i)=0.5*1/(((y_11(1,i+1-180)-y_11(1,i-180))/(x_11(1,i+1-180)-x_11(1,i-180))-(y_11(1,i+2-180)-y_11(1,i+1-180))/( x_11(1,i+2-180)-x_11(1,i+1-180)))/(x_11(1,i+1-180)-x_11(1,i-180))/(1+((y_11(1,i+1-180)-y_11(1,i-180))/(x_11(1,i+ 1-180)-x_11(1,i-180)))^2)^(3/2));elser(1,i)=r(1,239)/2;endendPHI_0=phi_0./pi.*180;PHI_1=phi_1./pi.*180;PHI_s0=phi_s0./pi.*180;PHI_s1=phi_s1./pi.*180;PHI=0:1:360;figure(1)subplot(2,2,1);plot(PHI_0,S_0);set(gca,'xtick',[0:15:360]);set(gca,'ytick',[0:3.5:38.5]);axis([0,360,0,38.5]);xlabel('凸轮转角(^o)');ylabel('位移(mm)');title('从动件位移曲线图');hold on;plot(PHI_1,S_1);plot(PHI_s0,S_s0);plot(PHI_s1,S_s1);hold off;grid onsubplot(2,2,2);plot(PHI_0,V_0);set(gca,'xtick',[0:15:360]);set(gca,'ytick',[-9:1:9]);axis([0360-99]);xlabel('凸轮转角(^o)');ylabel('速度(*7.520072mm·s^-^1)');title('从动件速度曲线图');hold on;plot(PHI_1,V_1);plot(PHI_s0,V_s0);plot(PHI_s1,V_s1);hold off;grid on subplot(2,2,3);plot(PHI_0,A_0);set(gca,'xtick',[0:15:360]);set(gca,'ytick',[-9:1:9]);axis([0360-99]);xlabel('凸轮转角(^o)');ylabel('加速度(*21.54342mm·s^-^2)'); title('从动件加速度曲线图');hold on;plot(PHI_1,A_1);plot(PHI_s0,A_s0);plot(PHI_s1,A_s1);hold off;grid onfigure(2)plot(d_S0,S_00);set(gca,'xtick',[-11:1:11]);set(gca,'ytick',[-20:1:11]);axis([-11,11,-20,11]);xlabel('ds/d\phi');ylabel('s(\phi)');title('ds/d\phi—s图');hold on;plot(d_S1,S_11);hold on;plot(X1,Y0);hold on;plot(X1,Y1);hold on;plot(X2,Y2);hold off;grid onfigure(3)plot(PHI_0,Alpha_00);set(gca,'xtick',[0:20:360]);set(gca,'ytick',[-90:10:90]);axis([0,360,-90,90]);xlabel('凸轮转角(^o)');ylabel('压力角(^o)');hold on;plot(PHI_1,Alpha_11);hold on;plot(PHI_s0,Alpha_s0);hold on;plot(PHI_s1,Alpha_s1);hold on;plot(PHI,r);hold off;grid onfigure(4)plot(X_00,Y_00);set(gca,'xtick',[-130:10:130]);set(gca,'ytick',[-150:10:80]);axis([-130,130,-120,80]);title('凸轮实际轮廓线');hold on;plot(X_S0,Y_S0);hold on;plot(X_11,Y_11);hold on;plot(X_S1,Y_S1);hold on;plot(x_00,y_00);hold on;plot(x_S0,y_S0);hold on;plot(x_11,y_11);hold on;plot(x_S1,y_S1);hold on;hold off;grid on五.计算结果与分析图1图2图3图4图5图6通过分析图像,可以知道凸轮的升程和回程时由于分别采用了正弦规律和3-4-5多项式规律,所以整个运动过程中从动件速度和加速度无突变,避免了刚性冲击和柔性冲击,适用于高速运动场合。