氧枪喷头设计(借鉴内容)

氧枪设计

氧枪设计顶底复吹转炉是在氧气射流对熔池的冲击作用下进行的,依靠氧气射流向熔池供氧并搅动熔池,以保证转炉炼钢的高速度。

因此氧气射流的特性及其对熔池作用对转炉炼钢过程产生重大影响,氧枪设计就是要保证提供适合于转炉炼钢过程得氧气射流。

转炉氧枪由喷头、枪身和尾部结构三部分组成,喷头一般由锻造紫铜加工而成,也可用铸造方法制造,枪身由无缝钢管制作得三层套管组成。

尾部结构是保证氧气管路、进水和出水软管便于同氧枪相连接,同时保证三层管之间密封。

需要特别指出的是当外层管受热膨胀时,尾部结构必须保证氧管能随外层管伸缩移动,氧管和外层管之间的中层管时冷却水进出的隔水套管,隔水套管必须保证在喷头冷却水拐弯处有适当间隙,当外层管受热膨胀向下延伸时,为保证这一间隙大小不变,隔水套管也应随外层管向下移动。

(1)喷头设计:喷头是氧枪的核心部分,其基本功能可以说是个能量转换器,将氧管中氧气的高压能转化为动能,并通过氧气射流完成对熔池的作用。

1)设计主要要求为:A 正确设计工况氧压和喷孔的形状、尺寸,并要求氧气射流沿轴线的衰减应尽可能的慢。

B 氧气射流在熔池面上有合适的冲击半径。

C 喷头寿命要长,结构合理简单,氧气射流沿氧枪轴线不出现负压区和强的湍流运动。

2)喷头参数的选择:A 原始条件:类别\成分(%)C Si Mn P S 铁水预处理后设定值 3.60 0.10 0.60 0.004 0.005 冶炼Q235A,终点钢水C=0.10%根据铁水成分和所炼钢种进行的物料平衡计算,取每吨钢铁料耗氧量为50.4m3(物料平衡为吨钢耗氧52m3),吹氧时间为20min 。

转炉炉子参数为:内径6.532m ,熔池深度为1.601m ,炉容比0.92m3/t 。

转炉公称容量270t ,采用阶段定量装入法。

B 计算氧流量每吨钢耗氧量取 52m3,吹氧时间取20min min /70220270523m Q =⨯=C 选用喷孔出口马赫数为2.0、采用5孔喷头(如下图3-3所示),喷头夹角为14°喷孔为拉瓦尔型。

转炉氧枪喷头的设计与应用

转炉氧枪喷头的设计与应用本文阐述了转炉氧枪喷头重要参数的设计和选取,并在实际运用过程中对转炉生产的重要工艺参数进行统计分析,从而得出合理的氧枪喷头参数设计和选取可以实现优越的转炉冶炼效果。

标签:转炉;氧枪;喷头;设计氧枪是转炉炼钢中的关键设备,氧枪喷头各个参数的设计选取、精细加工和最佳的操作控制是实现转炉炼钢高效平稳吹炼的必要条件[1]。

1 氧枪喷头的设计原则氧枪喷头的主要作用是通过喷射的氧气射流对熔池的搅拌和与熔池的反应来合理控制转炉钢液中的乳化及泡沫现象,得到合适的渣中(FeO)含量,促进石灰的快速融化,得到合适的碱度,实现转炉脱碳、升温、去磷的目的。

1.1 氧槍喷头的设计原则(1)通过氧枪喷头参数的合理设计,在转炉冶炼过程中得到合适的冲击深度和冲击面积,從而实现转炉冶炼的效果和目的。

(2)氧枪喷头不仅要有良好的冶金效果,而且要在溅渣环节体现优越的性能[2]。

(3)与氧枪喷头参数相适应的枪位设计是保证氧气与钢、渣充分且均匀反应的重要保障,同时保证更好的降低转炉冶炼过程中氧气射流对炉衬造成的损坏。

(4)要具备足够高的喷头寿命,要保证氧气射流可以顺着氧枪的轴线不还产生负压区,同时避免湍流运动剧烈引起的负面影响。

1.2 氧枪喷头的喷孔数量与夹角的选取规则2 氧枪喷头设计方案实例2.1 锻压组合式氧枪喷头[3]设计参数2.2 氧枪喷头参数设计核算氧枪喷头使用氧压在超过设计氧压一定范围的情况下,可以发挥更好的作用。

所以在喷头设计中,设计供氧流量需低于实际供氧流量,在流量调节阀调整到实际使用流量时,氧枪喷头的使用压力自然会高于设计氧压。

据实际经验,使用氧压不超过设计氧压的130%,氧枪喷头可以达到更好的效果。

260吨转炉设计供氧流量按51000Nm3/h计算。

2.2.1 理论氧压值计算根据Ma=2.05,查等熵流表:P/ P0 =0.11823,由于炉膛压力略大于大气压力,取炉膛压力P为0.1041MPa,计算得出P0=0.88Mpa。

转炉氧枪设计方案

广青金属有限公司65T转炉φ180氧枪及氧枪喷头设计方案山东崇盛冶金氧枪有限公司2012年2月65T转炉φ180氧枪及氧枪喷头设计方案简介山东崇盛冶金氧枪有限公司,系冶金氧枪及喷头的专业研究生产单位。

位于中国潍坊高新技术产业开发区。

技术力量雄厚,技术装备先进,检测手段齐全。

我公司在转炉用氧枪设计方面有丰富的设计和制造经验,例如:宝钢300吨转炉炼钢φ406氧枪喷头,武钢三炼钢250吨转炉用φ355锥度氧枪及喷头,马钢300吨转炉用φ355锥度氧枪及喷头,济钢210吨转炉用φ355氧枪及喷头,新余三期210T 转炉炼钢φ325氧枪及喷头,上海罗泾150吨转炉炼钢φ299氧枪及喷头,河北承德钢铁、普阳钢铁、宁波钢铁、天铁、安阳钢铁、通化钢铁等150吨转炉炼钢φ299氧枪及喷头,目前均正常使用,效果良好。

现国内120吨以上转炉用氧枪80%由我公司设计制造。

公司秉承“以人为本,科技领先”的发展战略,技术力量雄厚,拥有世界先进水平的科研机构、精良的机械加工设备及国内一流的检测设施,最大程度上保证产品最佳的使用性能。

65T转炉φ180×1孔喷头设计方案一、设计工况参数:1、出钢量:~65吨/炉2、现场操作氧流量:~4200Nm3/hr3、现场操作供氧压力:0.85~1.0Mpa (阀后压力)4、纯吹氧吹炼时间:13~15min5、冷却水压力:≥1.2MPa6、进出水温差≤27℃(水温差根据现场实际情况要有所差异)7、氧枪喷头形式:1孔拉瓦尔孔喷头二、喷头参数设计2.1马赫数的选择流体力学中表征流体可压缩程度的一个重要的无量纲参数,记为,定义为流场中某点的速度v同该点的当地声速c之比,即=v/c, 在可压缩流中,气体流速相对变化dv/v同密度相对变化之间的关系是dρ/ρ=-2dv/v,即在流动过程中,马赫数愈大,气体表现出的可压缩性就愈大。

另外,马赫数大于或小于1时,扰动在气流中的传播情况也大不相同。

氧枪喷头设计

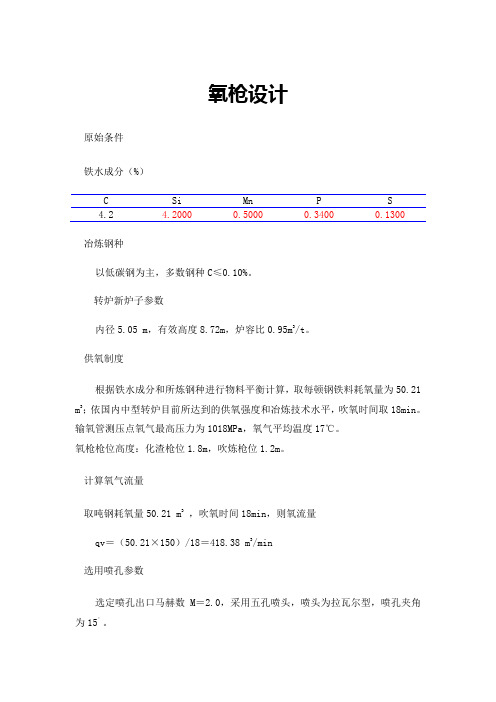

氧枪设计原始条件铁水成分(%)C Si Mn P S4.2 4.2000 0.5000 0.3400 0.1300冶炼钢种以低碳钢为主,多数钢种C≤0.10%。

转炉新炉子参数内径5.05 m,有效高度8.72m,炉容比0.95m3/t。

供氧制度根据铁水成分和所炼钢种进行物料平衡计算,取每顿钢铁料耗氧量为50.21 m3;依国内中型转炉目前所达到的供氧强度和冶炼技术水平,吹氧时间取18min。

输氧管测压点氧气最高压力为1018MPa,氧气平均温度17℃。

氧枪枪位高度:化渣枪位1.8m,吹炼枪位1.2m。

计算氧气流量取吨钢耗氧量50.21 m3,吹氧时间18min,则氧流量qv=(50.21×150)/18=418.38 m3/min选用喷孔参数选定喷孔出口马赫数M=2.0,采用五孔喷头,喷头为拉瓦尔型,喷孔夹角为15°。

计算设计工况氧压和喉口直径查熵流表(见附录),当M=2.0时,P/P0=0.1278,取P=P膛=0.099 Mpa 代入,则设计工况氧压为:P=0.099/0.1287=0.775 Mpa 每孔氧流量:q=qv/5=418.381/5=83.676 m3/min取CD =0.92,T=290K, P=0.775MPa=7.9kg/cm2,带入下式,求出喉口直径:q=17.64CDPAT/T83.676=17.64×0.92×7.9AT /290=17.64×0.96×7.9290×πd2喉/4∴ dT=36.83 mm确定喷孔出口直径根据M=2.0,查等熵流表得:A出/A喉=1.688,即π/d2出=1.688×πd2喉/4则 d出= 1.688d喉= 1.688×36.83 =47.85 mm计算扩张段长度取喷孔喉口的直线段长度为5mm。

扩散段的半锥角取4°则扩张段长度L为:L扩=(d出-d喉)/(2tg4°)=(47.85-36.83)/0.1385=78.79 mm收缩段长度收缩段的直径以能使整个喷头布置得下五个喷孔为原则,尽可能采取收缩孔大一些。

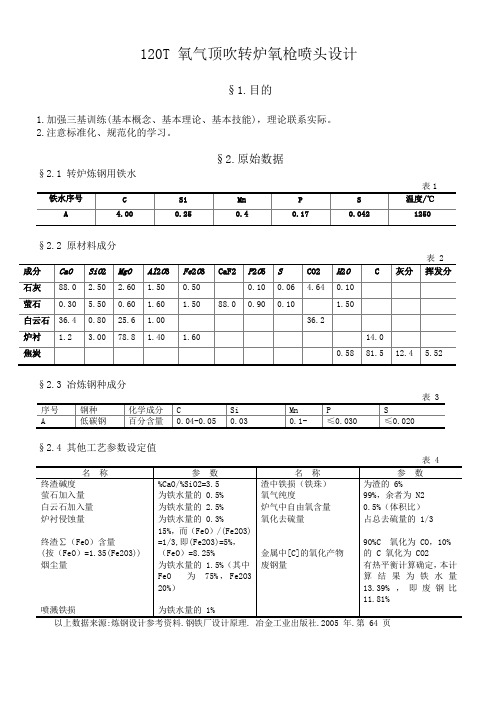

120T 氧气顶吹转炉氧枪喷头设计

0.476*56/72=0.370 0.106 0.242*112/160=0.169 0.072

6.529

氧化产物量/kg 8.307 1.452 0.471 0.316 0.321 0.014 0.034

0.476 0.241

11.632

表6 备注

入渣 入渣 入渣

-0.007 表示还原 出氧;消耗 Ca入O渣量

§5.2 中层钢管直径和外层钢管直径确定

取进水流速 6m/s,出水流速 7m/s,冷却水耗量 170t/h,

进水 环缝面 积:F1=Q水 /V水 =170/6/3600=0.008m2 出水 环缝面 积:F2= Q水 /V水 =170/3600/7=0.007m2

钢管内径 114mm,中层钢管内径为 ������中 = √4������������1 + ������内2 =0.152m

≤0.020

氧化量

3.955

0.22

0.2

0.14

0.022

[2].各元素氧化量、耗氧量、及其氧化产物量

元素 C

反应及其产物 [C] ⟶{CO}

C

[C] ⟶{CO2}

Si

[Si] ⟶ (SiO2)

Mn

[Mn] ⟶ (MnO2)

P

[P] ⟶ (P2O5)

S

[S] ⟶ {SO2}

S

[S]+(CaO)=(CaS)+

§4.1 计算氧流量

每吨钢耗氧量取 47m3 ,吹炼时间取 16min,则氧枪氧流量(以 120 吨出钢量计)

§4.2 喷孔选型

Q = 47×120 = 352.5 Nm3 /min 16

选用喷孔出口马赫数为 2.0,三孔喷头,喷孔夹角为 12°。

氧枪——精选推荐

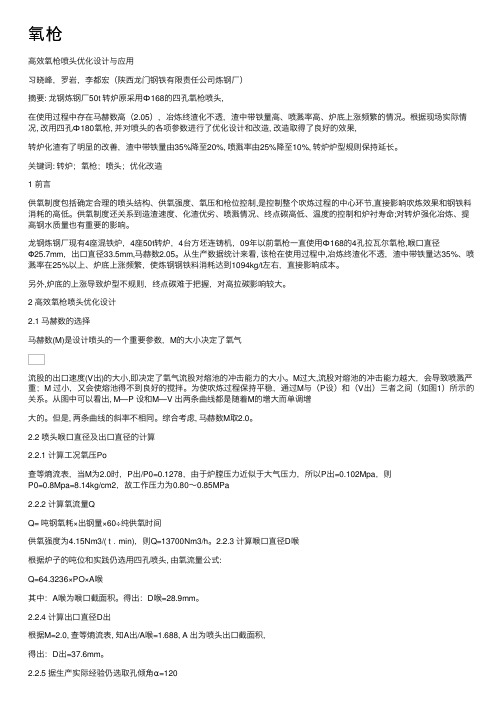

氧枪⾼效氧枪喷头优化设计与应⽤习晓峰,罗岩,李都宏(陕西龙门钢铁有限责任公司炼钢⼚)摘要: 龙钢炼钢⼚50t 转炉原采⽤Ф168的四孔氧枪喷头,在使⽤过程中存在马赫数⾼(2.05),冶炼终渣化不透,渣中带铁量⾼、喷溅率⾼、炉底上涨频繁的情况。

根据现场实际情况, 改⽤四孔Ф180氧枪, 并对喷头的各项参数进⾏了优化设计和改造, 改造取得了良好的效果,转炉化渣有了明显的改善,渣中带铁量由35%降⾄20%, 喷溅率由25%降⾄10%, 转炉炉型规则保持延长。

关键词: 转炉;氧枪;喷头;优化改造1 前⾔供氧制度包括确定合理的喷头结构、供氧强度、氧压和枪位控制,是控制整个吹炼过程的中⼼环节,直接影响吹炼效果和钢铁料消耗的⾼低。

供氧制度还关系到造渣速度、化渣优劣、喷溅情况、终点碳⾼低、温度的控制和炉衬寿命;对转炉强化冶炼、提⾼钢⽔质量也有重要的影响。

龙钢炼钢⼚现有4座混铁炉,4座50t转炉,4台⽅坯连铸机,09年以前氧枪⼀直使⽤Ф168的4孔拉⽡尔氧枪,喉⼝直径Φ25.7mm,出⼝直径33.5mm,马赫数2.05。

从⽣产数据统计来看, 该枪在使⽤过程中,冶炼终渣化不透,渣中带铁量达35%、喷溅率在25%以上、炉底上涨频繁,使炼钢钢铁料消耗达到1094kg/t左右,直接影响成本。

另外,炉底的上涨导致炉型不规则,终点碳难于把握,对⾼拉碳影响较⼤。

2 ⾼效氧枪喷头优化设计2.1 马赫数的选择马赫数(M)是设计喷头的⼀个重要参数,M的⼤⼩决定了氧⽓流股的出⼝速度(V出)的⼤⼩,即决定了氧⽓流股对熔池的冲击能⼒的⼤⼩。

M过⼤,流股对熔池的冲击能⼒越⼤,会导致喷溅严重;M 过⼩,⼜会使熔池得不到良好的搅拌。

为使吹炼过程保持平稳,通过M与(P设)和(V出)三者之间(如图1)所⽰的关系。

从图中可以看出, M—P 设和M—V 出两条曲线都是随着M的增⼤⽽单调增⼤的。

但是, 两条曲线的斜率不相同。

综合考虑, 马赫数M取2.0。

冶金技术氧枪设计

8 炉型尺寸计算1.1喷头设计 1.1.1原始数据转炉公称容量为200t ,低磷铁水。

1.1.2氧流量q v取吨钢耗氧量55m 3,吹氧时间14min 。

则氧流量:q v =55×200/14=786(m 3 /min)1.1.3选用喷孔出口马赫数为M=2.0,采用五孔拉瓦尔型喷嘴,喷孔夹角为14。

1.1.4设计工况氧压P 设查等熵流表,当M=2.0时,P/P 0=0.1278,定P 膛=1.3×105Pa , 则:P 设=/P P P 膛=0.1278101.35⨯=10.17×105 (Pa)1.1.5计算喉口直径d T每孔氧流量:q= q v /5=786/5=157 (m 3/min)利用公式q=1.784C DT P A T 设,令C D =0.92,T 0=273+18=291K ,P 设=10.17×105 Pa则:157=1.784×0.92×29141017.1052⨯⨯⨯⨯T d π求得d T =0.045m=45mm 。

1.1.6计算喷孔出口直径d 出依据M=2.0,查等熵流表A 出/A 吼=1.688。

则:d 出= d T ×喉出A A =45×688.1=58(mm)1.1.7计算扩张段长度取半锥角为5。

,则扩张段长度:L=)2tan(2扩出αT d d -=)5tan(245580-=74(mm)1.1.8收缩段长度L 收=1.2×d T =1.2×45mm=54mm1.1.9喷嘴喉口长度的确定取L 喉=10mm 氧枪喷头图见图纸。

1.2氧枪枪身设计 1.2.1原始数据冷却水流量q mw =200t/h ,冷却水进水速度u j =6m/s ,冷却水回水温度u p =7m/s ,冷却水喷头处流速u h =9m/s ,中心氧管内氧气流速u 0=50m/s ,吹炼过程中水温升△t=20℃,其中回水温度t 2=45℃,进水温度t 1=25℃。

120t转炉氧枪喷头的设计和优化

100科学技术Science and technology120t 转炉氧枪喷头的设计和优化李 雷(唐钢中厚板材公司,河北 唐山 063000)摘 要:河钢唐钢中厚板公司120t 转炉主要为高品质高端品种提供钢水,在保证产能的前提下需要较高洁净度的钢水。

新型的氧枪采用周边4孔,中心5孔设计,可以有效增大吹炼面积,促进熔池化渣及脱碳反应。

氧枪喷头中间新加一孔,可以抑制氧枪正下方负压区的产生,增加钢渣界面的富氧能力,促进化渣,可以缩短吹炼时间约1.5min,同时该型氧枪可显著减少氧枪粘渣,减少更换氧枪频率,提高氧枪寿命。

关键词:120t 转炉;氧枪;喷孔设计中图分类号:TF748.2 文献标识码:A 文章编号:11-5004(2019)09-0100-2收稿日期:2019-09作者简介:李雷,男,本科,研究方向:喷孔设计。

喷头是氧枪的核心部分,就氧枪喷头的基本功能来说,它的质量决定氧枪的使用性能,实现能量转换,提供良好的动力学条件。

因此,转炉炼钢的供热、脱碳及对熔池的搅拌,都借助于氧枪所提供的氧射流来完成。

氧枪的动力搅拌效果主要是由喷头形式、参数所决定。

对喷头设计的要求主要有以下几点:①根据生产情况尽可能提高供氧强度,且能够平稳反应。

这就要求正确的设计形式、喉口和确定合理的操作氧压以及枪位高度。

②在一定操作氧压下,在合理的枪位时,使氧射流产生较大的的动能,以达到良好的动力学条件,合理的冲击深度。

这就要求氧气射流沿轴线的衰减速度应尽可能的慢。

③对于多孔喷头,要求氧气射流在熔池液面上不要汇合,形成多个冲击中心以形成多个反应区,保证熔池反应均匀。

同时要求氧气射流有适当的冲击半径,以保证熔池搅拌均匀和炉衬侵蚀均匀。

④氧枪喷头寿命长。

这就要求射流沿氧枪轴线不出现负压区域和强的湍流运动,以减少“吃鼻子”现象。

要获得具有上述性能的氧射流,满足转炉炼钢的要求,最终归结为合理地确定喷头的主要设计参数,如喷孔的马赫数,喉口直径,喷孔夹角和喷孔形状等。

喷头及氧枪设计计算

第三部分喷头及氧枪设计计算(一)喷咀理论与设计一、有关公式[5]5371、缩放管公式(M2—1)错误!未找到引用源。

=错误!未找到引用源。

(3—1)讨论马赫数M=V/a (3—2)①M<1为亚音速,V<a,当断面缩小(dA=—),则流速增大(dv=+);②M=1为音速,V=a,喉口处面积不变(dA=0),为音速段(dV=0);③M>1为超音速,V>a,当断面放大(dA=+),则流速增大(dV=+)。

因此,当可压缩流在经过缩放喷咀后,流速可经亚音速,音速而得超音速,从而使氧气由压力能转化为超音速动能,用以搅拌熔池进行冶金反应。

2、三孔喷头在不同单位时的氧流量计算式[5]546错误!未找到引用源。

=3错误!未找到引用源。

0.4167P0A*/错误!未找到引用源。

[kg/S] (3—3)错误!未找到引用源。

=3错误!未找到引用源。

17.5P0A*/错误!未找到引用源。

[Nm3/min] (3—4)式中:A*——喉口面积[cm2]P0——设计氧压[kg/cm2]而KgO2=0.7[Nm3](参[2]628)3、用冷却水温度代氧滞止温度后的影响取氧气贮气罐滞止温度T0=15°C(288K),冷却水温度T水=20°C(293K),当用T水代T0上升5°C,对氧气流量地影响为:Wo2(288)/ Wo2(293)=错误!未找到引用源。

=错误!未找到引用源。

=1.0085即用T水代T0升温对氧气流的影响为0.0085<1%因此可用T水错误!未找到引用源。

T0(参[5]557)4、当确定出口马赫数后如提高供养压力,则出口压力,滞止温度和出口温度都相应提高。

错误!未找到引用源。

=(1+错误!未找到引用源。

)-7/2=错误!未找到引用源。

[5]546 (3—5)5、贮气罐的表压力可代喷头入口处的绝对氧压关系式为:错误!未找到引用源。

+(错误!未找到引用源。

—错误!未找到引用源。

转炉氧枪喷头设计方案

xxx氧枪喷头设计方案一、工况参数:1、转炉公称容量:120吨2、氧流量:24610m3/hr3、供氧压力:0.8 MPa~0.85MPa二、喷头参数设计2.1马赫数的选择过高的马赫数反应激烈,操作难度大;而马赫数过小,则输氧管线的氧压没有被充分利用,也是不经济的。

综合考虑:取M=2.0。

2.2计算工况氧压Po查等熵流表,当M=2.0时,P出/Po=0.1278,由于炉膛压力近似于大气压力,所以P出=0.102MPa,则Po=0.8Mpa (8.14Kg/cm2)。

建议氧压在0.8Mp a~0.85 Mp a2.3计算氧流量Q根据实际情况,设定Q=25278m3/hr2.4计算喉口直径D喉由氧流量公式Q=64.3236×Po×A喉A喉——喉口截面积得出:D喉=39.3mm2.5 计算出口直径D出根据M=2.0,查等熵流表,得A出/A喉=1.688A出——出口截面积得出:D出=51.1 mm2.6 计算扩张段长度L理论的气体膨胀角为4~8度,扩张段的张角理应也设计成4~8度。

小扩张角具有控制膨胀作用,因而出口流股会有轻微膨胀,氧流贴近孔壁流动会出现层流,从而加重射流表面与炉氧混合,有利于提高热效率。

大扩张角控制膨胀作用小,扩张段短,受孔壁粗糙度影响小,有利于减小氧射流的能量损失,提高作用熔池贯穿力,考虑喷头的穿透能力,应取较大的张角,定为3.5度。

则L=(51.1-39.3)/2×tg3.5°=96mm 取L=100mm2.7 确定孔倾角α喷孔倾角应满足射流不交汇的要求,也要保证射流不能冲刷炉壁,根据全国其它钢厂的使用经验,对于Φ273四孔喷头,这里取孔倾角a=12º。

2.8四孔分布圆直径D孔为减轻喷孔出口氧射流互相掺混,减小氧射流作用熔池叠加冲击,要求增大端底氧孔分布圆直径与出口直径之比,一般在2~4之间,所以D孔=150mm 2.9 操作枪位H(暂定)操作基本枪位:H=35×D出基本枪位:1787mm最高枪位:2042mm最低枪位:1533mm 此枪位仅做参考,具体应以实践为准。

氧枪喷头设计

6.23 1.09 0.33 0.51 0.2 0.036 0.038

0

转炉称吨位:120T 110 0.9~1.2 0.8~1.2 平均出钢量T(t) 供氧强度I(Nm³ /t.min) 冷却水流量(m³/h) 100 4.27 200 2 0.23 1.688 0.93 最大装入量G(t) 氧气流量(Nm³/t.min) 26100 吹炼时间t(min) 14

3.11喷头端面孔中心线与喷头 一般与三孔喷头 H=(0.8~1.0)d扩;四孔喷头 H= 轴线间距 A(mm) (1.1~1.2)d扩 4.氧枪枪身直径设计计算 计算项目 4.1内管内径d1(mm) 计算公式 d1=√(4F1×106/3.1416) 147

氧枪喷头设计

工程名称: 1.喷头设计参数 最大出钢量T(t) 枪前氧压(MPa) 冷却水压(MPa) 2.参数选取 喷头孔数n P/P0 T/T0 喷孔与喷头中心线 夹角 炉膛压力P(Mpa) 3.喷头尺寸设计计算 计算项目 3.1氧气流量(Nm³/min) 3.2孔口面积(mm²) 计算公式 Q=I×T A=(q√T0)÷(1.782CDPD) q——每喷孔氧流量.Nm³/min P0——氧气滞止压力.MPa T0——氧气滞止温度.K 3.3喉口直径(mm) 3.4喉口段长度(mm) 3.5喷孔出口直径(mm) 3.6扩张角α 3.7扩张段长度 3.8收缩角度θ 3.9收缩段长度(mm) 3.10收缩段直径(mm) d=√(4A0/π ) L——一般取5~10mm或(1/3~1/2)d d扩=d×√(A/A0) 一般取8~12度,半锥角α L=(d扩-d)/(2tgα ) 一般取36~46度,半锥角θ L收——一般取(0.8~1.5)d d收——一般取d收=2d q=Q/n P0=P÷(P/P0) T0=273+(30~40) 计算 结果 427 1366 106.8 0.814 298 41.71 10 54.19 5 71 20 50 83 4 0.1278 0.5556 12 0.104 马赫数Ma ρ /ρ A/A0 喷孔流PTI/P060w1

150t转炉5孔氧枪喷头的设计与应用

断减小 , 3 出1速度增幅变缓 , 而设计工况压力却增

加较 快 。过 高 的马 赫数 需 要 高 压 管 线设 施 , 对 相 投 资较 大 , 且反 应 激烈 , 作 难度 大 ; 操 而马 赫数 过

2 5 扩张 段长 度 . 理论 的气 体膨 胀 角为 4 一8 , 张 段 的 张角 。 。扩 也 应设计 成 4 。一8 。小 扩 张 角 具 有 控 制 膨 胀 作 。 用 , 而出 口流股会 有轻微 膨胀 , 因 氧流 贴近孔 壁 流

1 氧枪 喷头设计 条件 1 1 供 氧时 间 .

2 氧枪 喷头参数 的设 计 2 1 马赫 数 的确 定 .

马赫 数与 出 口温 度 、 口音 速 、 口速 度 、 出 出 设 计 工况氧 压等参 数变 化 的关 系 如表 l 示 。 所

表 1 马 赫 数 与 各 种 参 数 变 化 的 关 系

的马 赫数 , 从 表 1可 以看 出 , M >2 0时 , 但 当 . 随

根 据等 熵 流表 , M出= . : 在 2 0时

出/ A喉 : 1 6 7 5 . 8

着 马赫数 的增大 , 氧气 出 口温 度减低 , 口音速 不 出

A出 =A喉 X 1 6 7 5= l8 6 mm . 8 8

安 钢 第二 炼轧 厂 的工 艺 路线 为 : 铁水 预 处 理

一

转炉 一精 炼一 连铸 。从设 计 的生产 能力 和工艺

匹配等 角度 考 虑 , 合理 设 计 转 炉工 序 的冶炼 周 期

第 4期

金灿中等: 0t 1 转炉5 5 孔氧枪喷头的设计与应用

’ 7・ 3

从 提高 氧气射 流 的冲击 能 力考 虑应采 用较 高

100t转炉氧枪喷头的设计与优化

Ke wo d c n e tro g n ln e o t z gl n e n z 1 i d sr x e e c y r s o v r x e c pi i c 0 z e y a mi n a e n u ta ep r n e i l i

用氧枪参数和存在问题的分析 , 发现原氧枪喷头

的设计不 尽合理 ,于是 在此 基础 之上 ,对氧枪 喷 头 进行 了重新设 计与优 化 。 11 马赫 数 的确定 . 喷 头 出 口射流 马赫数 的大小决 定 了喷嘴 氧气,

出口速度 ,即决定 了氧气射 流对熔 池的冲击 能 力 。射流马赫数过大 ,则会出现喷溅 ,热损失增 大,增大了渣料消耗及铁损 ,而且容易损坏转炉

De i n a ptmi a i n fo y e a e no ze i 1 0tc n e t r s g nd o i z t o o x g n l nc z l n 0 o v r e

WagL i n c

Zh n u Ro g

Li h i u Fu a

W e n a iXi y n

L u Ga g i n

l d Ya g Ch n to Au Lie n a ga

( . n esyo i c n eh o g e ig 1 U i r t f ce ea dT c n l yB i , v i S n o j n

p a to h ia g,t es c u e o x g n l c o z B e in d a d o t i e n ea an,wh c ln S ug f n h  ̄ t r fo y e a e n z l W Sd sg e p m z o c g i n e n i d ih me t e n e so e lp o u t n a d t h oo y n坨 r s l h w t a t e rw tra o s mp o est e d r a r d ci h f o n c e n lg . eut so t h s h a mae il n u t n c i a d t o y e u py d c e s sa d h v n d a tg n met g sa d r d cn e p o p o u n me o x g n s p l e r a e a i g a v n a e i l n lg a e u i gt h s h r s i f n i n h

180t转炉氧枪喷头的设计和优化

Ma t e r i a l I n d e x 1 8 0 t C o n v e r t e r , O x y g e n L a n c e , N o z z l e A n l g e , N u m e r i c a l S i mu l a t i o n , O p t i mi z a t i o n

力和较大 的有效 冲击 面积。 关键词 1 8 0 t 转炉 氧枪 喷孔夹角 数值模拟 优化

De s i g n a n d Op t i mi z a t i o n o f 1 8 0 t Co n v e r t e r Ox y g e n La n c e No z z l e

第3 6卷第 3期

2ห้องสมุดไป่ตู้0 1 5年 6月

特 殊钢

S PECI AL S TEEL

Vo 1 . 36. No . 3

J u n e 2 0 1 5

・2 3・

1 8 0 t 转 炉 氧 枪 喷 头 的 设 计 和 优 化

梁 慧坤 冯 亮花 张安 坤 刘广 龙

( 辽 宁科 技 大学 材料 和 冶 金 学 院 , 鞍山 1 1 4 0 5 1 )

口直 径 , 喉 口直径 , 出 口直 径 , 收缩段 长度 , 扩 张段 长

喷头结 构直 接 影 响转 炉 氧枪 氧 气 射 流 特 性 , 最 终影 响转 炉 的 吹 炼 效 果 ¨ 。本 文 采 用 的 B . N . 巴 普基 兹 [ 曼] 斯 基 的设计 方 法 J , 基 于 拉 法尔 管 的基 本设 计 计算 , 确定 马赫 数 , 选 择 喷孔 数 , 计 算 得 到 入

120t转炉氧枪喷头设计与应用

120t转炉氧枪喷头设计与应用李新林 刘海强 张振申(安阳钢铁股份有限公司)摘要 阐述了安钢120t转炉氧枪喷头重要参数的设计和选取,并通过冷态测试和实际运用对氧枪喷头的使用效果进行了分析和讨论。

关键词 转炉 氧枪喷头 设计 应用DESIGN AN D APP LICATION OF120t CONVERTER OX Y GEN LANCE N OZZ LE Li X inlin Liu Haiqiang Zhang Zhensen(Anyang Iron&S teel C o.,Led)ABSTRACT This paper describes the design and selection of a few im portant parameters for120t converter oxygen lance nozzle, analyses and disusses its using effect through cold test and factual application of oxygen lance nozzle in production.KE Y WOR DS C onverter Oxygen lance nozzle Design Application0 前言随着氧气转炉的发展,氧枪作为炼钢的关键设备,设计工艺数据必然影响着冶炼技术经济指标的优劣,氧枪喷头各参数的合理选取、精细的加工制造技术及最佳的熔炼操作工艺,是实现高效平稳吹炼的必要途径。

安钢第二炼轧厂新建一座120t顶底复吹转炉,配套有1套LF精炼炉、1套VD真空脱气装置和一台宽板坯连铸机。

在转炉氧枪喷头设计上,根据安钢实际铁水废钢条件及品种结构,选用5孔拉瓦尔式喷头,并通过生产的数理统计与论证,此设计合理,取得了良好的冶炼操作效果,达到了预期的设计要求。

1 氧枪喷头设计条件1.1 供氧时间安钢120t转炉工程的工艺设备为铁水预处理—转炉—精炼设备—连铸。

95t转炉氧枪喷头设计与应用 吴耀光

例较高 , 取耗氧量(在标准状态下)为50 .4m3 / t 装 入量 。

转炉实际公称容量 100 t , 设计供氧时间 14 min 。 故氧气流量(在标准状态下)为 :2 .16 ×104 m3 /h(即 360m3 / min)。

1 .2 喷头参数的设计 1 .2 .1 马赫数

根据气体动力学的知识可知 , 喷头 M出在2 .0 左右 , 既节省能量 , 又可获得稳定的操作压力 ;若 M出 <2 .0 , 则操作不太稳 定 , 这时操 作压力稍有 波动 , 影响射流特性比较大 ;若 M出 >2 .0 , 操作虽 更加稳定 , 但需付出 更大的压力 能 , 例 如 M出 = 2 .5 , 则要求喉口前压力 P0 =1 .708 M Pa , 根据我 厂输氧管道压力的实际情况 , 我们选用喷孔出口

A*

=

q TO 17 .64CD P

O

=11 .29 cm 2

d喉 =37 .9 mm , 取 38 mm

(2)出口直径 d出

据等熵流表 , M出 =2 .0时 , A出 / A喉 =1 .687 5

A喉

=π 4

×d 2喉

=1

133 .5 m m2

A出 =1 912 .78 mm2

d出 =49 .36 m m , 取 49 m m

H高 =1 382 mm

1 .2 .7 冲击深度计算

据弗林公式 :h =346 .7PO d喉/ H高 +3 .81 式中 , PO 取 0 .85 M P a(正 常 吹炼 氧压 下); h =82 .4 cm ;H熔池 =1 450 mm ;h/ H熔池 =824/1 450 =0 .57 。 不同枪位及压力下的冲击深度如表 1 所示 :

80t转炉氧枪设计.

《冶金工程设计》课程设计报告学院: 专业班级:学生姓名: 学号:设计地点(单位):设计题目: 80t顶吹氧气转炉的氧枪设计完成日期:2014 年 1 月 4 日指导教师评语:______________________________________________________________________________________________________________________________________________________________________________成绩(五级记分制):指导教师(签字):目录一、课程设计任务书------------------------------1二、设计计算------------------------------------21.转炉炼钢物料平衡计算 -------------------------21.1计算原始数据------------------------------21.2物料平衡基本项目--------------------------31.3计算步骤----------------------------------41.3.1计算脱氧和合金化前的总渣量及其成分---41.3.2计算氧气消耗量-----------------------41.3.3计算炉气量及其成分-------------------71.3.4计算脱氧和合金化前的钢水量-----------81.3.5计算加入废钢的物料平衡---------------91.3.6计算脱氧合金化后的物料平衡-----------102.氧枪设计计算---------------------------------132.1吨钢氧消耗量的计算-----------------------132.2氧枪喷头设计-----------------------------132.2.1计算氧流量--------------------------142.2.2选择喷孔出口马赫数------------------142.2.3理论设计氧压------------------------142.2.4计算喉口直径------------------------142.2.5计算出口直径------------------------142.2.6收缩段长度-------------------------142.2.7计算扩张段长度---------------------142.2.8喷嘴喉口长度的确定-----------------142.3枪身各层管径尺寸的确定------------------142.3.1计算内层管直径---------------------142.3.2计算中层管内径---------------------152.3.3计算外层管内径---------------------15三、参考文献----------------------------------16附录:设计绘图二、设计计算1.转炉炼钢物料平衡计算1.1计算原始数据基本原始数据:冶炼钢种及其成分、铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4)。

氧枪

8.2氧枪计算8.2.1喷头设计(1)本设计选用拉瓦尔型喷头,孔数定为5孔,喷孔夹角为13。

,喷孔布置选用周边布置,出口马赫数选M=2(2)喷头尺寸计算①氧流量计算 min /m 60018180603=⨯=⨯=吹氧时间出钢量每吨钢耗氧量氧流量式中:每吨钢耗氧量为55~65m 3/t ,本设计选择60m 3/t① 理论计算氧压根据等熵流表,当M=2.0时,1278.0/=o P P ;取喷头出口压力M P a P P 101.0==膛(膛P 为炉膛压力,此处按近似等于大气压力计算),则喷口滞止氧压:MPa P o 790.01278.0101.0==取设计工况氧压近似等于滞止氧压② 选用喷孔出口马赫数与喷孔数马赫数确定原则已如前述。

综合考虑,选取马赫数M=2.0。

参照同类转炉氧枪使用情况,对于180t 转炉喷孔数取4孔,适当增大喷孔夹角能保证氧气流股有一定的冲击面积与冲击深度,熔池内尽快形成乳化区,减少喷溅,提高成渣速度和改善热效率。

③ 计算喉口直径。

喷头每个喷孔氧气流量: 0.12056005===Q q Nm 3/min 由喷管实际氧气流量计算式: 00783.1T P A C q D ⨯=喉, 取95.0=D C ,K T 3000=,又MPa P o 790.0=,代入上式,则30010790.0495.0783.10.12062⨯⨯⨯⨯=喉d π。

由上式可求出 5.44=喉d mm④ 求喷孔出口直径 根据等熵流表,在M=2.0 时,6875.1/=喉出A A , 即2246875.14喉出d d ππ⨯=,故喷孔出口直径:mm d d 585.446875.16875.1=⨯==喉出⑤ 计算喷孔扩张段长度。

取扩张段的半锥角α为,则扩张段长度为 mm d d L 5.964tan 25.4458tan 2=-=-=α喉出扩 ⑥ 确定喷孔喉口直线段长度喉口直线段的作用是保持喉口直径稳定。

一般取3~10mm 。

南钢150t转炉氧枪喷头的优化与设计

值模拟和分析 ,并且针对南钢的实际生产条件重

新 设计 了新 的 氧枪 喷 头 。 1 南钢 转炉 氧枪 喷头 工艺 参数 转炉 冶 炼 工 艺条 件 :氧 气 流 量 300 / , 50 m。h

根据 气 体 等 熵 流 表 ,当 Ma=2时 ,P

=

0 17 . 2 8,P取 0 13 MP ,得 P = .0 M a .03 a o 0 88 P 。

t eo 5 t O nen z eW d s nd h xgn e eo dae ds e a iua u f 0 Fl c oz a r ei e .T eoye t fr a f r e ei dW s l - r 1 B a l s e g j b en t r n g s m

td b ot a e f e t T e r s l s o st a e rd s n d n z l h w b iu d a tg n w r ig e y s f r u n . h u t h w h t h e i e o z es o s o vo sa v a e i o k n w l e t e g n

l e pa h n r v me ta d s l n me r d c o . i ,s l ig i o e n me t g t u t n f s mp n i i e i Ke wo d BOF l n e n zl n me c lsmu ai n y rs a c o ze u r a i l t i o

O p i ia o n e in o e 1 0 O F l c o ze o n a g t z t n a d d sg ft tB m i h 5 a e n z l fNa g n n

对氧枪喷头的改进设计

对氧枪喷头的改进设计

王祥忠

【期刊名称】《煤炭技术》

【年(卷),期】2004(23)3

【摘要】分析了氧枪寿命低的四种原因 ,提出了改善措施 ,修改了氧枪喷头的几何尺寸 ,并把10 2氧枪改为114氧枪 ,从而降低了成本 ,提高效益。

【总页数】3页(P72-74)

【关键词】氧枪;喷头;冷却;成本;使用寿命;铸造

【作者】王祥忠

【作者单位】鸡西矿业集团

【正文语种】中文

【中图分类】TG23

【相关文献】

1.新建120t转炉Φ245氧枪喷头及枪体设计方案 [J], 贾文军;于波

2.六吨转炉氧枪喷头的改进设计 [J], 谢华光;刘建勋

3.转炉氧枪喷头改进设计的探索 [J], 贾凌云;高留治

4.转炉氧枪喷头的优化改进方案探究 [J], 杨宏宇;周晓雷

5.180t转炉氧枪喷头的改进实践 [J], 翟利伟;丁忠良;陶鑫江;丁佳敏

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧枪设计

原始条件

铁水成分(%)

C Si Mn P S

4.2 0.50 0.30 0.13 0.03

冶炼钢种

以低碳钢为主,多数钢种C≤0.10%。

转炉新炉子参数

内径5.05 m,有效高度8.72m,炉容比0.95m3/t。

供氧制度

根据铁水成分和所炼钢种进行物料平衡计算,取每顿钢铁料耗氧量为50.21 m3;依国内中型转炉目前所达到的供氧强度和冶炼技术水平,吹氧时间取18min。

输氧管测压点氧气最高压力为1018MPa,氧气平均温度17℃。

氧枪枪位高度:化渣枪位1.8m,吹炼枪位1.2m。

计算氧气流量

取吨钢耗氧量50.21 m3,吹氧时间18min,则氧流量

qv=(50.21×150)/18=418.38 m3/min

选用喷孔参数

选定喷孔出口马赫数M=2.0,采用五孔喷头,喷头为拉瓦尔型,喷孔夹角为15°。

计算设计工况氧压和喉口直径

查熵流表(见附录),当M=2.0时,P/P

0=0.1278,取P=P

膛

=0.099 Mpa 代

入,则设计工况氧压为:P

=0.099/0.1287=0.775 Mpa 每孔氧流量:q=qv/5=418.381/5=83.676 m3/min

取C

D =0.92,T

=290K, P

=0.775MPa=7.9kg/cm2,带入下式,求出喉口直径:

q=17.64C

D

P

A

T

/

T

83.676=17.64×0.92×7.9A

T /290=17.64×0.96×7.9290×πd2

喉

/4

∴ d

T

=36.83 mm

确定喷孔出口直径

根据M=2.0,查等熵流表得:A出/A喉=1.688,即π/d2出=1.688×πd2喉/4

则 d

出= 1.688d

喉

= 1.688×36.83 =47.85 mm

计算扩张段长度

取喷孔喉口的直线段长度为5mm。

扩散段的半锥角取4°则扩张段长度L为:

L

扩=(d

出

-d

喉

)/(2tg4°)=(47.85-36.83)/0.1385=78.79 mm

收缩段长度

收缩段的直径以能使整个喷头布置得下五个喷孔为原则,尽可能采取收缩孔大一些。

为此,取收缩段进口尺寸d收=38mm,取收缩段长度L收=0.8d收=0.8×38=30 mm。

确定喷头五喷口中心分布圆直径

喷头端面中央部分可采用平面,取其直径为105mm,然后取成与氧枪轴线的垂直平面夹角为10°的圆锥面。

枪身各层钢管计算

计算工程容量150t 转炉用氧枪枪身各层钢管尺寸。

(1)中心氧管管径确定。

中心氧管管径的公式为

v qv A I

O =

管内氧气工况流量

I qv =(P 标T 0/P 0T 标)qv =(1.01×105×290×418.381)/(7.9×105×273)

=56.82 m 3/min =0.947 m 3/s

取中心管内氧气流速:Vo =50m/s ,则中心氧管内径 d1=155 mm

根据热轧无缝钢管产品目录,取中心管外径为175mm ×6mm 的钢管 验证氧气在钢管中的实际流速

0A qv v I

=

=50.1m/s 符合要求 (2)中层管管径确定

取冷却水耗量为150t/h ;冷却水进水管速度Vj =6m/s ,出水管速度Vp =7m/s 。

又中心氧管外径d1=175 mm 。

环缝间隙的流通面积:

j

m j v q A w =

=150/(6×3600)=69.4 cm 2

所以,中层管内径:

d 2=198 mm

根据热轧无缝钢管产品目录,选取中层管外径为210mm ×6mm 的钢管。

(3)外层套管管径的确定

出水环缝面积:

p

m p v q A w =

=150/(7×3600)=59.5 cm 2

所以,外层管内径:

d 3=227 mm

根据热轧无缝钢管产品目录,取外层管外径为245×8mm 的钢管。

验证氧气在钢管中的实际流速

p v =6.36m/s

符合要求

(4)中层套管下沿至喷头面间隙h 的计算 该处的间隙面积为

h

m h v q A w ⨯

=%75=75%×

3600

8150

⨯=0.00392m

由公式得:

)

2'

22d d A h H +=

π(=)210.0198.00039

.02+⨯π(=0.0061m (5)氧枪总长度和行程确定 根据公式氧枪总长为

H=87654321h h h h h h h h +++++++

=8.160+1.212+4.403+5.033+0.8+0.8+1.0+0.5 =21.908m

式中 1h ————氧枪最低位置至炉口距离; 2h ————炉口至烟罩下沿的距离; 3h ————烟罩下沿至烟道拐点的距离;

4h ————烟道拐点至氧枪孔的距离; 5h ————为清理结渣和换氧枪需要的距离;

6h ————根据把持器下段要求决定的距离 7h ————把持器的两个卡座中心线间的距离; 8h ————根据把持器上段要求决定的距离。

氧枪行程为

H=

5

4321h h h h h ++++

=8.160+1.212+4.403+5.033+0.8 =19.608m

(6)氧枪的热平衡计算 冷却水消耗量计算

qv=)(21t t c q -=)

(π255010186.44.18245.010983.03

6-⨯⨯⨯⨯⨯⨯=133.01<150h m /3

qv 小于w m q ,证明前面计算中选择的耗水量足够的,且也是合理的。

氧枪冷却水阻力计算

氧枪冷却水系统是由输水管路,软管和氧枪三部分串联而成的。

冷却水最大的阻力损失部分是氧枪,大约占80%以上。

利用氧枪进水管入口和回水管出口两个平面的实际气体伯努利方程,即其能量平衡关系来确定氧枪冷却水的进水压力。

设进水管入口为Ⅰ面,回水管出口为Ⅱ面,则

2-122122

失ⅡⅡⅠh v g Z p v g Z p p j ++

+=+

+ρρ

因为0,2=≈≈ⅡⅠ,p v v Z Z p j 所以,21p -≈失Ⅰh ,即氧枪冷却水的进水压力近似等于氧枪冷却水阻力损失。

阻力损失为

2

222221h

ep

p p p

ej

j j j

v d v l d v l h ρξ

ρλρλ++=-失

=0.036×2

810005.1210.0229.0236.610004.18038.0175.0198.02610005.192

22⨯⨯+-⨯⨯⨯⨯+-⨯⨯⨯)()(

=1341663.9≈13×10a P 5 式中

p j l l ,————进水管的长度,m ;。