氧枪设计说明书

氧枪设计

氧枪设计顶底复吹转炉是在氧气射流对熔池的冲击作用下进行的,依靠氧气射流向熔池供氧并搅动熔池,以保证转炉炼钢的高速度。

因此氧气射流的特性及其对熔池作用对转炉炼钢过程产生重大影响,氧枪设计就是要保证提供适合于转炉炼钢过程得氧气射流。

转炉氧枪由喷头、枪身和尾部结构三部分组成,喷头一般由锻造紫铜加工而成,也可用铸造方法制造,枪身由无缝钢管制作得三层套管组成。

尾部结构是保证氧气管路、进水和出水软管便于同氧枪相连接,同时保证三层管之间密封。

需要特别指出的是当外层管受热膨胀时,尾部结构必须保证氧管能随外层管伸缩移动,氧管和外层管之间的中层管时冷却水进出的隔水套管,隔水套管必须保证在喷头冷却水拐弯处有适当间隙,当外层管受热膨胀向下延伸时,为保证这一间隙大小不变,隔水套管也应随外层管向下移动。

(1)喷头设计:喷头是氧枪的核心部分,其基本功能可以说是个能量转换器,将氧管中氧气的高压能转化为动能,并通过氧气射流完成对熔池的作用。

1)设计主要要求为:A 正确设计工况氧压和喷孔的形状、尺寸,并要求氧气射流沿轴线的衰减应尽可能的慢。

B 氧气射流在熔池面上有合适的冲击半径。

C 喷头寿命要长,结构合理简单,氧气射流沿氧枪轴线不出现负压区和强的湍流运动。

2)喷头参数的选择:A 原始条件:类别\成分(%)C Si Mn P S 铁水预处理后设定值 3.60 0.10 0.60 0.004 0.005 冶炼Q235A,终点钢水C=0.10%根据铁水成分和所炼钢种进行的物料平衡计算,取每吨钢铁料耗氧量为50.4m3(物料平衡为吨钢耗氧52m3),吹氧时间为20min 。

转炉炉子参数为:内径6.532m ,熔池深度为1.601m ,炉容比0.92m3/t 。

转炉公称容量270t ,采用阶段定量装入法。

B 计算氧流量每吨钢耗氧量取 52m3,吹氧时间取20min min /70220270523m Q =⨯=C 选用喷孔出口马赫数为2.0、采用5孔喷头(如下图3-3所示),喷头夹角为14°喷孔为拉瓦尔型。

50t转炉氧枪设计说明书

河北工业职业技术学院毕业论文论文题目:50t转炉氧枪设计说明书系别材料工程系专业年级09冶金技术一班学生姓名马志龙李建刚李雷学号28 25 48指导教师黄伟青职称讲师日期 2012年3月23日河北工业职业技术学院毕业设计(论文)成绩评定表毕业设计(论文)任务书课题名称50t转炉氧枪设计说明书专业冶金技术班级09级冶金一班姓名马志龙李建刚李雷学号28 25 48一、毕业论文(设计)目的:1、学生应在指导教师指导下,独立完成冶金生产总结及调查研究工作,并整理分析所搜集的资料,最后撰写出毕业论文。

2、在毕业论文中能综合运用所学的知识。

3、通过毕业论文的撰写使学生学会围绕课题进行调研,收集整理资料,并锻炼分析问题、解决问题的能力,掌握冶金生产工作的一般程序、内容和方法。

4、培养实事求是、扎扎实实的工作作风和严肃认真的科学态度。

5、论文格式、字数符合河北工院毕业论文撰写规范。

二、毕业论文(设计)时间进度安排:论文(设计)按五周计算:第一周:熟悉毕业论文任务书,在指导教师的帮助下对该论题进行初步调研分析,查阅相关文献资料。

第二周:完成论文框架的构建,并提交论文写作大纲。

第三~四周:完成论文初稿写作。

第五周:经指导教师的审阅完成论文的定稿及写作,准备参加论文答辩。

三、计划答辩时间:2012 年6月9日~6月11日指导教师(签字):毕业实践领导小组组长(签字):年月日年月日50t转炉氧枪设计说明书一概述氧枪是转炉吹氧设备中的关键部分,它对顶吹氧气转炉冶炼起关键的作用,它是由喷头,枪身和枪尾组成。

在吹炼过程中转炉内的温度高达2000~2600℃,所以氧枪受到炉气和炉衬的严重的辐射。

熔池内的化学反应对氧枪严重冲刷。

所以说氧枪必须要有良好的水冷系统和牢固的金属结构,并且便于加工制造。

枪身由三层同心钢管组成,内管同氧气,内层和中层管之间是冷却水的进水通道,中层管和外层管之间是冷却水的出水通道。

喷头处于转炉内的最高温度区,因此,其必须拥有良好的导热性并且工作效率要高,保证吹炼的进行,提高工作效率。

转炉氧枪设计方案

广青金属有限公司65T转炉φ180氧枪及氧枪喷头设计方案山东崇盛冶金氧枪有限公司2012年2月65T转炉φ180氧枪及氧枪喷头设计方案简介山东崇盛冶金氧枪有限公司,系冶金氧枪及喷头的专业研究生产单位。

位于中国潍坊高新技术产业开发区。

技术力量雄厚,技术装备先进,检测手段齐全。

我公司在转炉用氧枪设计方面有丰富的设计和制造经验,例如:宝钢300吨转炉炼钢φ406氧枪喷头,武钢三炼钢250吨转炉用φ355锥度氧枪及喷头,马钢300吨转炉用φ355锥度氧枪及喷头,济钢210吨转炉用φ355氧枪及喷头,新余三期210T 转炉炼钢φ325氧枪及喷头,上海罗泾150吨转炉炼钢φ299氧枪及喷头,河北承德钢铁、普阳钢铁、宁波钢铁、天铁、安阳钢铁、通化钢铁等150吨转炉炼钢φ299氧枪及喷头,目前均正常使用,效果良好。

现国内120吨以上转炉用氧枪80%由我公司设计制造。

公司秉承“以人为本,科技领先”的发展战略,技术力量雄厚,拥有世界先进水平的科研机构、精良的机械加工设备及国内一流的检测设施,最大程度上保证产品最佳的使用性能。

65T转炉φ180×1孔喷头设计方案一、设计工况参数:1、出钢量:~65吨/炉2、现场操作氧流量:~4200Nm3/hr3、现场操作供氧压力:0.85~1.0Mpa (阀后压力)4、纯吹氧吹炼时间:13~15min5、冷却水压力:≥1.2MPa6、进出水温差≤27℃(水温差根据现场实际情况要有所差异)7、氧枪喷头形式:1孔拉瓦尔孔喷头二、喷头参数设计2.1马赫数的选择流体力学中表征流体可压缩程度的一个重要的无量纲参数,记为,定义为流场中某点的速度v同该点的当地声速c之比,即=v/c, 在可压缩流中,气体流速相对变化dv/v同密度相对变化之间的关系是dρ/ρ=-2dv/v,即在流动过程中,马赫数愈大,气体表现出的可压缩性就愈大。

另外,马赫数大于或小于1时,扰动在气流中的传播情况也大不相同。

炼钢转炉氧枪工艺参数设计

摘要2005年,我国钢产量是3.49亿吨,为世界上最大的生产国。

2011年我国钢产量为6.83亿吨。

是发展较为迅速的国家之一。

在我国转炉炼钢厂众多,而且从90年代溅渣护炉技术兴起后迅速在全国得以普遍采用。

而我国在转炉氧枪系统方面基本没有大的改进,现在使用的氧枪参数基本上是采用溅渣护炉技术以前确定的氧枪喷头参数,目前炼钢厂所使用的氧枪既要满足冶炼需要又要保证溅渣要求更要注重环境的保护。

随时时代的进步我国对工业发展的要求也越来越严格,其中就包括了最大可能的保护生态环境。

选这个题目最重要的意义就在于发现工业生产中最佳的转炉氧枪,以提高生产效率,较低消耗[1]。

本文针对150t转炉设计一种新型的6孔氧枪,型号为637型。

关键词转炉氧枪喷头参数000本科毕业论文ABSTRACTABSTRACTIn 2005, China's steel output of 3.49tons, is the world's largest producer. In 2011China's steel production6.83tons. Is one of the relatively rapid development. In China's converter steelmaking plant of many, but from 90 time of slag splashing technology rise quickly in the country to commonly used. But our country in converter oxygen lance system basically no big improvement, now use the oxygen gun parameters basically is the use of slag splashing technology previously determined oxygen lance nozzle parameters, the current steelmaking plant the use of oxygen gun should not only meet the needs and requirements of smelting slag splashing to pay more attention to the protection of the environment. At any time the progress of the times on China's industrial development requirements more stringent, which includes the largest possible protection of the ecological environment. Select this topic the most important significance lies in the discovery of industrial production in the optimal oxygen gun of converter, to improve production efficiency, lower consumption [1].In this paper 150t converter design a new 6Hole oxygen lance, models for type 637 diabetes.Key words Oxygen lance 、Nozzle parameters Parameter目录摘要 (1)ABSTRACT (II)1 绪论 (1)1.1 本课题的研究背景 (1)1.2国内外发展状况 (1)1.21国内发展情况 (1)1.22国外发展情况 (1)1.3研究内容及意义 (2)1.31研究内容 (2)1.32研究意义 (2)2 转炉氧枪简介 (3)2.1 分类 (3)2.11冷却方式分 (3)2.12炉子种类分 (3)2.13喷头孔数分 (4)2.14喷头孔型分 (5)2.2 发展 (5)2.3 转炉炼钢技术 (6)2.31我国炼钢工艺流程 (6)2.32转炉炼钢主要工艺设备简介 (7)3 基本原理 (8)3.1 压缩性气体流出计算 (8)3.2 氧气射流和熔池相互作用 (10)3.2.1氧枪射流冲击深度 (10)3.2.2氧枪射流冲击面积 (10)3.3 几种喷头设计方法的比较 (10)4 喷头参数的主要计算 (13)4.1供氧量的计算...................................... 错误!未定义书签。

氧枪喷头设计

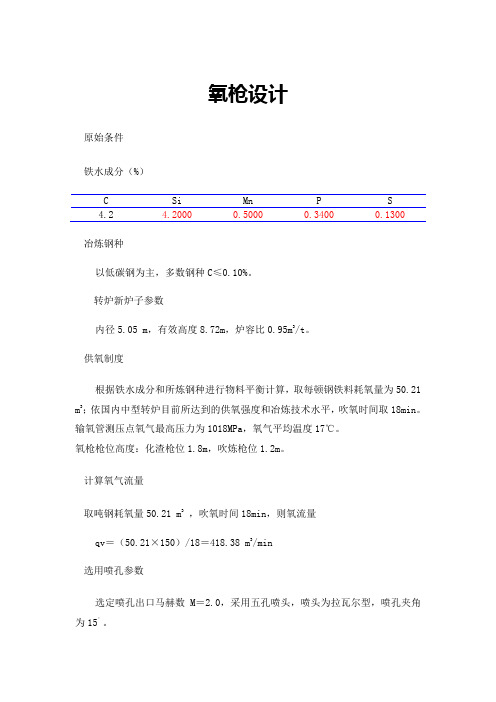

氧枪设计原始条件铁水成分(%)C Si Mn P S4.2 4.2000 0.5000 0.3400 0.1300冶炼钢种以低碳钢为主,多数钢种C≤0.10%。

转炉新炉子参数内径5.05 m,有效高度8.72m,炉容比0.95m3/t。

供氧制度根据铁水成分和所炼钢种进行物料平衡计算,取每顿钢铁料耗氧量为50.21 m3;依国内中型转炉目前所达到的供氧强度和冶炼技术水平,吹氧时间取18min。

输氧管测压点氧气最高压力为1018MPa,氧气平均温度17℃。

氧枪枪位高度:化渣枪位1.8m,吹炼枪位1.2m。

计算氧气流量取吨钢耗氧量50.21 m3,吹氧时间18min,则氧流量qv=(50.21×150)/18=418.38 m3/min选用喷孔参数选定喷孔出口马赫数M=2.0,采用五孔喷头,喷头为拉瓦尔型,喷孔夹角为15°。

计算设计工况氧压和喉口直径查熵流表(见附录),当M=2.0时,P/P0=0.1278,取P=P膛=0.099 Mpa 代入,则设计工况氧压为:P=0.099/0.1287=0.775 Mpa 每孔氧流量:q=qv/5=418.381/5=83.676 m3/min取CD =0.92,T=290K, P=0.775MPa=7.9kg/cm2,带入下式,求出喉口直径:q=17.64CDPAT/T83.676=17.64×0.92×7.9AT /290=17.64×0.96×7.9290×πd2喉/4∴ dT=36.83 mm确定喷孔出口直径根据M=2.0,查等熵流表得:A出/A喉=1.688,即π/d2出=1.688×πd2喉/4则 d出= 1.688d喉= 1.688×36.83 =47.85 mm计算扩张段长度取喷孔喉口的直线段长度为5mm。

扩散段的半锥角取4°则扩张段长度L为:L扩=(d出-d喉)/(2tg4°)=(47.85-36.83)/0.1385=78.79 mm收缩段长度收缩段的直径以能使整个喷头布置得下五个喷孔为原则,尽可能采取收缩孔大一些。

氧枪装配使用说明书

CS 氧枪喷头、氧枪装配使用说明书山东崇盛冶金氧枪有限公司前言装配是氧枪使用过程中的重要组成部分。

其工艺流程的合理性直接影响氧枪的使用效果及枪体的枪龄。

为配合各厂家加强氧枪喷头的装配质量,避免造成装、拆枪时喷氧孔变形、中管弯曲等明显影响喷头使用寿命的缺陷,影响钢厂的效益。

我公司根据多年的研究结果及制造装配经验,本着“服务于炼钢”的宗旨,急用户所想,特编写此册《氧枪装配工艺流程说明书》,以供凡使用我公司氧枪喷头的厂家内部参考,同时恳求厂方不得外传。

不足之处,敬请各钢厂批评指正。

山东崇盛冶金氧枪有限公司氧枪研究所一氧枪喷头使用说明书本产品为转炉炼钢的高温关键备件,其性能的发挥,与安全合理使用装配密切相关。

在使用过程中,请注意以下事项:一、搬运过程中应注意包装箱上的标志,避免碰摔。

请参阅“氧枪运输、吊装说明”。

二、喷头与枪身的装配,请参阅“氧枪装配工艺流程说明书”。

三、氧枪上炉使用时,应严格按《炼钢工艺技术操作规程》、《设备使用操作规程》、《炼钢安全技术操作规程》执行。

四、正常操作枪位,建议为出口直径的35倍。

基本枪位波动±0~200mm五、正常操作氧压,应控制在设计氧压范围内,最高不得超过设计氧压的10%,绝对不应低于设计压力。

六、喷头的使用寿命在正常使用过程中,根据厂家的原料条件、操作水平、炉子大小、使用氧压偏离设计值临界点确定。

一般可控制在200~400炉之间。

二氧枪装配说明书由于各钢厂的实际冶炼条件不同,我公司生产的喷头呈多样化。

但从氧枪的装配来看,又有着共同点。

归纳起来有以下几种装配工艺:一、焊内、中、外三层管;二、只焊外管,内管滑动密封,中管为插管(内插、外插)三、焊内、外管,中管为插管(内插、外插)四、焊中、外管,内管用螺纹联接五、焊外管,中管为插管(内插、外插),内管为螺纹联接以上五种装配工艺是我公司常用的,现分类说明如下:一、焊内、中、外管。

(一)、喷头安装工艺流程(横装)1.将氧枪放平,固定。

氧枪设计 第四章

第四章 氧气转炉供氧系统设计4.1供氧系统工艺流程氧气转炉炼钢车间的供氧系统是由制氧机、加压机、中压储气罐、输氧管、控制闸阀、测量仪器、氧枪等主要设备组成。

图9 供氧系统工艺流程图1—制氧机 2—低压储气柜 3—压氧机 4—桶形罐 5—中压储气罐6—氧气站7—输氧总管8—总管氧压测定点9—减压阀10—减压阀后氧压测定点11—氧气流量测定点12—氧气温度测定点13—氧气流量调节阀14—工作氧压测定点 15—低压信号连锁 16—快速切断阀 17—手动切断阀 18—转炉4.2 转炉炼钢车间需氧量计算(1)一座转炉吹炼时的小时耗氧量计算 ① 平均小时耗氧量Q 1(Nm 3/h ):947438512060T 60GW Q 11=⨯⨯==Nm 3/h (4-1) 式中: G —平均炉产钢水量,120t ;W —吨钢耗氧量,50m 3/t ,范围45~55m 3/t ;T 1—平均每炉钢水冶炼时间,38min 。

② 高峰小时耗氧量Q 2(m 3/h ):22500165012060T 60GW Q 22=⨯⨯==Nm 3/h (4-2) 式中:T 2—平均每炉纯吹氧时间,16min 。

(2)车间小时耗氧量① 车间平均小时耗氧量Q 3(m 3/h ):Q 3=NQ 1=3×9474=28422m 3/h (4-3)式中:N —车间经常吹炼的炉座数。

② 车间高峰小时耗氧量Q 4(m 3/h ):Q 4=N×Q 2=67500m 3/h (4-4)4.3 制氧机能力的选择对于专供氧气转炉炼钢使用的制氧机的生产能力必须根据转炉车间需氧选择。

制氧机的总容量根据炼钢车间小时平均耗氧(28422 m 3/h )量确定,通过在制氧机和转炉之间设置储气罐来满足车间高峰用氧量。

在决定制氧机组的能力时,还需考虑制氧机国家标准系列。

目前我国可供氧气转炉车间选用的制氧机系列有:1000 3/m h 、1500 3/m h 、3200 3/m h 、6000 3/m h 、10000 3/m h 、20000 3/m h 、26000 3/m h 、35000 3/m h 等。

氧枪设计计算

4 氧枪设计氧枪设计主要内容有:喷头设计、枪身设计。

本设计采用半钢冶炼,为迅速化渣,缩短冶炼周期选择四孔拉瓦尔喷头。

原始数据:① 转炉公称容量120t ,② 炉容比V/T =1.03,③ 熔池直径D=4.81m ,④ 8.45m =内H ,⑤ 熔池深度h=1.30m 。

4.1 喷头设计参数的确定(1)氧气流量计算吹氧时间出钢量每吨钢氧耗量氧气流量⨯==55×120/20.31=324.96 m 3/min(2)喷嘴出口马赫数根据国内推荐,M=1.8~2.1为佳,攀钢目前M 取1.92,本设计取M =2.0。

四孔喷嘴夹角取12°。

(3)设计工况氧压通过查取等熵流表,当M =2.0时,P/P 0=0.1278,炉膛周围压力P 膛=1.27×105Pa 。

则,P 设=Pa 1094.91278.01027.1/55⨯=⨯=O P P P 膛(4)理论设计氧压P/P 0=0.1278,P=0.1015MPa 。

P 0=0.79×106 Pa (5)扩张角β取10°(半锥角取5°)扩张段长度L 可由经验公式求得:扩张段长度/出口直径=1.2~1.5。

(6)喉口直径每孔氧流量:24.814/96.324==q m 3/min由公式0T D874.1T p A C q 设=,令C D =0.90,T 0=300K ,则81.24=1.784×0.9×30041094.952T ⨯⨯⨯d π,d T =3.35×10-2m=3.35cm 。

(7)喷头出口直径:依据M=2.0,查等熵流表 A 出/A 喉=1.688。

688.135.3/0T ⨯=⨯=A A d d 出=4.35cm(8)扩张段长度扩张段长度L 取决于扩张角β的大小。

LL d d 235.335.42-2tanT -==出βL=5.71cm(9) 收缩段长度根据35.33.23.24.2~2T T ⨯===d d d )(入=7.705cm收缩角α取45°,则收缩半角为22.5°,则o dd L 5.22tan 2-T 入缩==(7.705-3.35)/(2×0.414)=5.26cm(10)喉口长度为了稳定气流,使收缩段和扩张段加工方便,根据攀钢设计经验,取1.55cm 。

冶金技术氧枪设计

8 炉型尺寸计算1.1喷头设计 1.1.1原始数据转炉公称容量为200t ,低磷铁水。

1.1.2氧流量q v取吨钢耗氧量55m 3,吹氧时间14min 。

则氧流量:q v =55×200/14=786(m 3 /min)1.1.3选用喷孔出口马赫数为M=2.0,采用五孔拉瓦尔型喷嘴,喷孔夹角为14。

1.1.4设计工况氧压P 设查等熵流表,当M=2.0时,P/P 0=0.1278,定P 膛=1.3×105Pa , 则:P 设=/P P P 膛=0.1278101.35⨯=10.17×105 (Pa)1.1.5计算喉口直径d T每孔氧流量:q= q v /5=786/5=157 (m 3/min)利用公式q=1.784C DT P A T 设,令C D =0.92,T 0=273+18=291K ,P 设=10.17×105 Pa则:157=1.784×0.92×29141017.1052⨯⨯⨯⨯T d π求得d T =0.045m=45mm 。

1.1.6计算喷孔出口直径d 出依据M=2.0,查等熵流表A 出/A 吼=1.688。

则:d 出= d T ×喉出A A =45×688.1=58(mm)1.1.7计算扩张段长度取半锥角为5。

,则扩张段长度:L=)2tan(2扩出αT d d -=)5tan(245580-=74(mm)1.1.8收缩段长度L 收=1.2×d T =1.2×45mm=54mm1.1.9喷嘴喉口长度的确定取L 喉=10mm 氧枪喷头图见图纸。

1.2氧枪枪身设计 1.2.1原始数据冷却水流量q mw =200t/h ,冷却水进水速度u j =6m/s ,冷却水回水温度u p =7m/s ,冷却水喷头处流速u h =9m/s ,中心氧管内氧气流速u 0=50m/s ,吹炼过程中水温升△t=20℃,其中回水温度t 2=45℃,进水温度t 1=25℃。

氧枪设计说明书

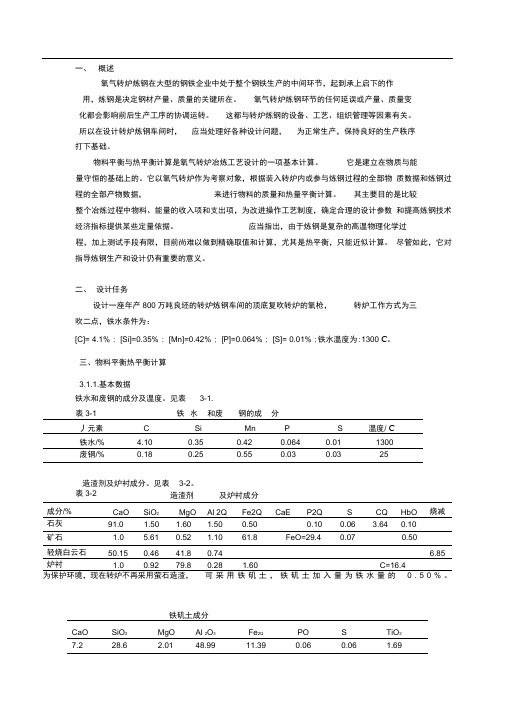

一、概述氧气转炉炼钢在大型的钢铁企业中处于整个钢铁生产的中间环节,起到承上启下的作用,炼钢是决定钢材产量、质量的关键所在。

氧气转炉炼钢环节的任何延误或产量、质量变化都会影响前后生产工序的协调运转。

这都与转炉炼钢的设备、工艺、组织管理等因素有关。

所以在设计转炉炼钢车间时,应当处理好各种设计问题,为正常生产,保持良好的生产秩序打下基础。

物料平衡与热平衡计算是氧气转炉冶炼工艺设计的一项基本计算。

它是建立在物质与能量守恒的基础上的。

它以氧气转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物质数据和炼钢过程的全部产物数据,来进行物料的质量和热量平衡计算。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。

应当指出,由于炼钢是复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算,尤其是热平衡,只能近似计算。

尽管如此,它对指导炼钢生产和设计仍有重要的意义。

二、设计任务设计一座年产800万吨良坯的转炉炼钢车间的顶底复吹转炉的氧枪,转炉工作方式为三吹二点,铁水条件为:[C]= 4.1% ; [Si]=0.35% ; [Mn]=0.42% ; [P]=0.064% ; [S]= 0.01% ;铁水温度为:1300 C。

三、物料平衡热平衡计算3.1.1.基本数据铁水和废钢的成分及温度。

见表3-1.(1)冶炼钢种及成分。

见表3-3 。

得率为90%其中10%勺C被氧化成CQ。

P,S,Fe全部进入钢中。

(3)操作实测数据。

见表3-53.1.2计算过程(以100kg铁水为基础)(1)炉渣量及成分。

炉渣来自金属料元素氧化和还原的产物,加入的造渣剂以及炉衬侵蚀等。

①铁水中各元素氧化量。

终点钢水的成分根据同类转炉冶炼Q235钢种的实际数据选取。

其中,[C]:根据冶炼钢种含碳量和与估计的脱氧剂的增碳量来确定终点钢水含碳量,去0.10%;[Si]:在碱性氧气转炉炼钢法中,铁水中的硅几乎全部被氧化进入炉渣;[Mn]:终点钢水残锰量,一般为铁水中锰含量的50%-60%取50% [P]:采用低磷铁水操作,铁水中磷约85% —95%氧化进入炉渣,在此取脱磷率为90% [S]:采用预处理脱硫的铁水的物料平衡计算,原料中的硫全进入钢水中。

氧枪喷头设计

6.23 1.09 0.33 0.51 0.2 0.036 0.038

0

转炉称吨位:120T 110 0.9~1.2 0.8~1.2 平均出钢量T(t) 供氧强度I(Nm³ /t.min) 冷却水流量(m³/h) 100 4.27 200 2 0.23 1.688 0.93 最大装入量G(t) 氧气流量(Nm³/t.min) 26100 吹炼时间t(min) 14

3.11喷头端面孔中心线与喷头 一般与三孔喷头 H=(0.8~1.0)d扩;四孔喷头 H= 轴线间距 A(mm) (1.1~1.2)dmm) 计算公式 d1=√(4F1×106/3.1416) 147

喷头进口面积.m²

F1=PTI/P060w1

0.018 50 159 191 0.01 5.5 203 225 6 245 氧气 流量 31483 33451 35418 37386 39354 41321 43289 45257 47225 氧管

w1——氧气在管中流速.一般为40`55m/s d1外——选内管为.φ 159×6 4.2 d2=√(d1外2+4F2×106/3.1416) 进水环形通道截面积.m²=F2V水/w水 高压冷却水进水流速.一般为6~5m/s d2外——选内管为.φ 203×6 4.3外管内径d3(mm) d3=√(d2外2+4F3×106/3.1416) 进水环形通道截面积.m²=F3V水/w水 高压冷却水进水流速.一般为7~6m/s d2外——选内管为.φ 245×10 5.操作(枪前)压力与氧气流量对照 氧气流量(Nm³/h) Q=1.782CD×5×A×P0/√T0 操作压力 P0=0.80 P0=0.85 P0=0.90 P0=0.95 P0=1.00 P0=1.05 P0=1.10 P0=1.15 P0=1.20 6.冷却水流速校核及(枪前)压力计算 外管 外径(mm) 273 进水管长度L1 计算项目 1.进水通道截面积 mm² 2.回水通道截面积 mm² 3.实际进水流量 V1m/s 壁厚(mm) 外径(mm) 13 m 19.65 219 进水管长度L2 m 中管 壁厚(mm) 外径(mm) 7 19.25 计算公式 168 冷却水流量(m³/h)

氧枪设计规范

建崇盛氧枪基地发展民族工业山东崇盛冶金氧枪有限公司转炉炼钢整体(锥度)氧枪设计规范山东崇盛冶金氧枪有限公司氧枪研究所二零零八年七月监制1 山东崇盛冶金氧枪有限公司目录一前言二转炉炼钢整体氧枪设计规范(一)供氧管路的设计要求及标准(二)供水管路的设计要求及标准(三)整体氧枪枪体的设计要求综述三转炉炼钢整体锥度氧枪设计规范(一)锥度氧枪在炼钢中的优化应用及特点(二)供氧管路的设计要求及标准(三)供水管路的设计要求及标准(四)锥度管的加工工艺要求(五)整体锥度氧枪的设计要求综述四氧枪在使用过程中存在的问题及处理建议(一)炼钢用氧存在问题及处理建议(二)供水管路存在问题及处理建议五结语2 山东崇盛冶金氧枪有限公司转炉炼钢整体(锥度)氧枪设计规范一前言目前氧气炼钢已成为世界上生产钢的主要方法,我国已经基本上改变了50年代以平炉为主的产钢局面。

各大型钢厂几乎都采用LD转炉来生产炼钢,并且近来电炉用氧炼钢发展也十分迅速,因此用氧炼钢已经成为大势所趋!从开始采用用氧炼钢,我们就一直在寻求一种既能满足生产工艺要求,又能长期、安全、使用方便的供氧设备,国内许多研究人员和工程师都做出了不少的贡献。

然而由于吹炼生铁的成分各不相同,以及炼钢方法的不同,对喷氧设备的要求也就各不相同。

而我们山东崇盛冶金氧枪有限公司经过二十年的探索、研究、试验,依托雄厚的技术力量、丰富的制作经验,终于生产制作出转炉炼钢整体(锥度)氧枪,并已经广泛运用到各炼钢厂,与此同时我们崇盛公司也进一步提高了转炉炼钢整体(锥度)氧枪的设计水平,完善了制作工艺,成为国内转炉炼钢整体(锥度)氧枪行业中的龙头企业!氧枪是氧气顶吹转炉炼钢中的主要供氧设备。

氧枪在转炉、电炉及精炼炉内,受到高温炉气的辐射、对流以及传导等复杂的3 山东崇盛冶金氧枪有限公司热负荷,另外还有高温炉渣和喷溅的不断侵蚀,工作环境十分恶劣。

此外,氧枪在操作中经常会有3-10mm厚的结渣粘在枪体上而影响热交换,故氧枪枪体外层可以认为是由两层圆筒组成,氧枪体内有循环冷却水流动,外有高温炉气流动,因此氧枪可以认为是多层圆管复杂换热的典型,要保证氧枪的正常使用就必须要有合理的枪体结构,合理的循环水冷却。

设计一座公称容量为80吨的转炉和氧枪

辽宁科技学院课程实践报告课程实践名称:设计一座公称容量为X吨的转炉和氧枪指导教师:班级:姓名:2011年7 月12 日课程设计(论文)任务书题目:设计一座公称容量为80吨的转炉和氧枪系别:冶金工程系专业:冶金技术班级:学生姓名:学号:指导教师(签字):2011年 6 月 27日一、课程设计的主要任务与内容一、氧气转炉设计1.1氧气顶吹转炉炉型设计1.2氧气转炉炉衬设计1.3转炉炉体金属构件设计二转炉氧枪设计2.1 氧枪喷头尺寸计算2. 2氧枪枪身和氧枪水冷系统设计2.3升降机构与更换装置设计2.4氧气转炉炼钢车间供氧二、设计(论文)的基本要求1、说明书符合规范,要求打印成册。

2、独立按时完成设计任务,遵守纪律。

3、选取参数合理,要有计算过程。

4、制图符合制图规范。

三、推荐参考文献(一般4~6篇,其中外文文献至少1篇)期刊:[序号] 作者.题名[J].期刊名称.出版年月,卷号(期号):起止页码。

书籍:[序号] 著者.书写[M].编者.版次(第一版应省略).出版地:出版者,出版年月:起止页码论文集:[序号] 著者.题名[C].编者. 论文集名,出版地:出版者,出版年月:起止页码学位论文:[序号] 作者.题名[D].保存地:保存单位,年份专利文献:[序号] 专利所有者.专利题名[P].专利国别:专利号,发布日期国际、国家标准:[序号] 标准代号,标准名称[S].出版地:出版者,出版年月电子文献:[序号] 作者.电子文献题名[文献类型/载体类型].电子文献的出版或可获得地址,发表或更新日期/引用日期报纸:[序号]作者.文名[N].报纸名称,出版日期(版次)四、进度要求序号时间要求应完成的内容(任务)提要1 2011年6月27日-2011年6月29日调研、搜集资料2 2011年6月30日-2011年7月2日论证、开题3 2011年7月3日-2011年7月5日中期检查4 2011年7月6日-2011年7月7日提交初稿5 2011年7月8日-2011年7月10日修改6 2011年7月11日-2011年7月12日定稿、打印7 2011年7月13日-2011年7月15日答辩五、专业教研室审核意见教研室主任签字:年月日六、教学系审核意见教学副主任签字:年月日注:1.本任务书由指导教师编制完成,经教研室及所在系审核同意后生效。

氧枪设计规范

建崇盛氧枪基地发展民族工业山东崇盛冶金氧枪有限公司转炉炼钢整体(锥度)氧枪设计规范山东崇盛冶金氧枪有限公司氧枪研究所二零零八年七月监制二转炉炼钢整体氧枪设计规范(一)供氧管路的设计要求及标准(二)供水管路的设计要求及标准(三)整体氧枪枪体的设计要求综述三转炉炼钢整体锥度氧枪设计规范(一)锥度氧枪在炼钢中的优化应用及特点(二)供氧管路的设计要求及标准(三)供水管路的设计要求及标准(四)锥度管的加工工艺要求(五)整体锥度氧枪的设计要求综述四氧枪在使用过程中存在的问题及处理建议(一)炼钢用氧存在问题及处理建议(二)供水管路存在问题及处理建议五结语转炉炼钢整体(锥度)氧枪设计规范目前氧气炼钢已成为世界上生产钢的主要方法,我国已经基本上改变了50年代以平炉为主的产钢局面。

各大型钢厂几乎都采用LD转炉来生产炼钢,并且近来电炉用氧炼钢发展也十分迅速,因此用氧炼钢已经成为大势所趋!从开始采用用氧炼钢,我们就一直在寻求一种既能满足生产工艺要求,又能长期、安全、使用方便的供氧设备,国内许多研究人员和工程师都做出了不少的贡献。

然而由于吹炼生铁的成分各不相同,以及炼钢方法的不同,对喷氧设备的要求也就各不相同。

而我们山东崇盛冶金氧枪有限公司经过二十年的探索、研究、试验,依托雄厚的技术力量、丰富的制作经验,终于生产制作出转炉炼钢整体(锥度)氧枪,并已经广泛运用到各炼钢厂,与此同时我们崇盛公司也进一步提高了转炉炼钢整体(锥度)氧枪的设计水平,完善了制作工艺,成为国内转炉炼钢整体(锥度)氧枪行业中的龙头企业!氧枪是氧气顶吹转炉炼钢中的主要供氧设备。

氧枪在转炉、电炉及精炼炉内,受到高温炉气的辐射、对流以及传导等复杂的热负荷,另外还有高温炉渣和喷溅的不断侵蚀,工作环境十分恶劣。

此外,氧枪在操作中经常会有3-10mm 厚的结渣粘在枪体上而影响热交换,故氧枪枪体外层可以认为是由两层圆筒组成,氧枪体内有循环冷却水流动,外有高温炉气流动,因此氧枪可以认为是多层圆管复杂换热的典型,要保证氧枪的正常使用就必须要有合理的枪体结构,合理的循环水冷却。

氧枪设计规范

建崇盛氧枪基地发展民族工业山东崇盛冶金氧枪有限公司转炉炼钢整体(锥度)氧枪设计规范山东崇盛冶金氧枪有限公司氧枪研究所二零零八年七月监制1 山东崇盛冶金氧枪有限公司目录一前言二转炉炼钢整体氧枪设计规范(一)供氧管路的设计要求及标准(二)供水管路的设计要求及标准(三)整体氧枪枪体的设计要求综述三转炉炼钢整体锥度氧枪设计规范(一)锥度氧枪在炼钢中的优化应用及特点(二)供氧管路的设计要求及标准(三)供水管路的设计要求及标准(四)锥度管的加工工艺要求(五)整体锥度氧枪的设计要求综述四氧枪在使用过程中存在的问题及处理建议(一)炼钢用氧存在问题及处理建议(二)供水管路存在问题及处理建议五结语2 山东崇盛冶金氧枪有限公司转炉炼钢整体(锥度)氧枪设计规范一前言目前氧气炼钢已成为世界上生产钢的主要方法,我国已经基本上改变了50年代以平炉为主的产钢局面。

各大型钢厂几乎都采用LD转炉来生产炼钢,并且近来电炉用氧炼钢发展也十分迅速,因此用氧炼钢已经成为大势所趋!从开始采用用氧炼钢,我们就一直在寻求一种既能满足生产工艺要求,又能长期、安全、使用方便的供氧设备,国内许多研究人员和工程师都做出了不少的贡献。

然而由于吹炼生铁的成分各不相同,以及炼钢方法的不同,对喷氧设备的要求也就各不相同。

而我们山东崇盛冶金氧枪有限公司经过二十年的探索、研究、试验,依托雄厚的技术力量、丰富的制作经验,终于生产制作出转炉炼钢整体(锥度)氧枪,并已经广泛运用到各炼钢厂,与此同时我们崇盛公司也进一步提高了转炉炼钢整体(锥度)氧枪的设计水平,完善了制作工艺,成为国内转炉炼钢整体(锥度)氧枪行业中的龙头企业!氧枪是氧气顶吹转炉炼钢中的主要供氧设备。

氧枪在转炉、电炉及精炼炉内,受到高温炉气的辐射、对流以及传导等复杂的3 山东崇盛冶金氧枪有限公司热负荷,另外还有高温炉渣和喷溅的不断侵蚀,工作环境十分恶劣。

此外,氧枪在操作中经常会有3-10mm厚的结渣粘在枪体上而影响热交换,故氧枪枪体外层可以认为是由两层圆筒组成,氧枪体内有循环冷却水流动,外有高温炉气流动,因此氧枪可以认为是多层圆管复杂换热的典型,要保证氧枪的正常使用就必须要有合理的枪体结构,合理的循环水冷却。

氧枪课程设计之210t

=

{CO}

+

1/2{O2} 16g y

=

{CO}

渣中ω [FeO]=9%,ω [Fe2O3]=3%,吹炼过程中氧化进入炉渣的 Fe 元素数量,FeO 中ω [Fe]=0.544kg,Fe2O3 中ω [Fe]=0.163kg。 100kg 金属料各元素氧化量和氧耗量如下表所示。 100kg 金属料各元素氧化量和氧耗量 元素成分ω/% 项目 C 铁水 废钢 平均 终点 烧损量/kg 每 1%元素消 1.427 1.143 耗氧气量/kg Σs:总脱硫量。 这样每 100kg 金属料需氧量为: 1.427*Δ ω [C]+1.143*Δ ω [Si]+0.291*Δ ω [Mn]+1.290*Δ ω

=

0.897 ∗10 6 ∗50 ∗60

=0.021192m2

������内 =1.13 F1=0.16304m≈163mm 在国家标准无缝钢管产品规格中选择规格为ψ 168*6, 及管外径为 168mm,壁厚 6mm,内径 162mm,这种规格 基本符合计算吃才能,所以决定采用。 (2) 中层管直径������中 选定高压冷却水进口量������水 =210t/h, 高压冷却水进水流量 ������水 =5 m/s,则: F2=������水 /������水 =0.0117m2 =117cm2

[P]

Si 0.50 0.25 0.475 痕迹 0.475

Mn 0.30 0.40 0.31 0.124 0.186 0.291

P 0.04 0.02 0.038 0.004 0.034 1.290

S 0.04 0.02 0.038 0.025 0.013 1/3Σs FeO 0.544 0.286

转炉氧枪控制功能规格书

1.1 氧枪系统设备概述一座转炉的氧枪系统由机械和介质供应系统两部份组成。

机械设备包括有:两台氧枪横移车和两台氧枪升降车(摆布装配)。

正常生产时,一台工作(位于转炉中心上方),一台备用(位于待机位),交替使用。

介质供应系统包括:氧枪冷却水、氧气、氮气阀门站及管道等。

氧枪横移车行走采用交流机电驱动,在工作位设有定位锁紧装置。

升降小车采用交流变频机电驱动卷扬升降,氧枪升降过程中速度可控制变化。

升降卷扬钢丝绳装有测力传感器。

氧枪设备系统组成:升降卷扬装置横移台车本体升降小车横移台车下部轨道横移台车上部轨道横移台车定位装置升降小车导轨氧枪本体升降小车缓冲器氧枪供氧供水软水管接头氧枪系统电器设备组成:序号设备名称设备参数及主要功能1 主控室操作台 (1) 操作地点选择;(2) 紧急住手;(3) 主回路切合;(4) 氧枪电流显示;(5) 氧枪实际枪位显示;(6) 氧枪枪位设定值显示;(7) 氧枪紧急提升;(8) 氧枪事故提升;(9) 自动升降枪操作;(10)点动升降枪操作;2 机旁操作箱 (1) 操作地点选择;(2) 紧急住手;(3) 主回路切合;(4) 操作允许显示;(5) 点动升降枪(快、慢速);3 1#氧枪变频器 (1) 机电转速控制:(2) 机电力矩控制;4 2#氧枪变频器同上5 1#机电抱闸抱闸控制6 2#机电抱闸抱闸控制7 人机界面 (MMI) (1) 氧枪升降操作;(2) 详细状态指示;1.2 转炉系统设备概述转炉系统有转炉炉体和倾动装置及润滑系统组成,倾动装置采用全悬挂扭力杆平衡型式。

四台交流机电驱动,两级减速机,扭力 杆平衡装置平衡吸收转炉倾动时产生的扭振力矩的冲击,并将扭矩转化为垂直的拉力和压力。

转炉系统电器设备组成:设备参数及主要功能(1) 倾动转速控制; (2) 力矩控制; (1) 转炉倾动主令操作; (2) 操作地点选择; (3) 主回路切合; (4) 电流显示; (5) 急停; (6) 复归; (7) 倾动角度显示;(1) 转炉倾动主令操作; (2) 操作地点选择; (3) 主回路切合; (4) 急停; (5) 复归; (6) 倾动角度显示;序号 设备名称 1 倾动变频器×42 主控室主操作台3 炉前兑铁操作台4 炉前出渣操作台 (1) 转炉倾动主令操作;(2) 操作地点选择;(3) 主回路切合;(4) 急停;(5) 复归;(6) 倾动角度显示;5 炉后摇炉台(1) 转炉倾动主令操作;(2) 操作地点选择;(3) 主回路切合;(4) 急停;(5) 复归;(6) 倾动角度显示;6 抱闸机电×4 机电抱闸控制1.3 转炉自动化系统概述本系统的监控采用西门子公司的S7 系列PLC 控制,每座转炉的氧枪倾动系统使用一套PLC 控制。

80t转炉氧枪设计.

《冶金工程设计》课程设计报告学院: 专业班级:学生姓名: 学号:设计地点(单位):设计题目: 80t顶吹氧气转炉的氧枪设计完成日期:2014 年 1 月 4 日指导教师评语:______________________________________________________________________________________________________________________________________________________________________________成绩(五级记分制):指导教师(签字):目录一、课程设计任务书------------------------------1二、设计计算------------------------------------21.转炉炼钢物料平衡计算 -------------------------21.1计算原始数据------------------------------21.2物料平衡基本项目--------------------------31.3计算步骤----------------------------------41.3.1计算脱氧和合金化前的总渣量及其成分---41.3.2计算氧气消耗量-----------------------41.3.3计算炉气量及其成分-------------------71.3.4计算脱氧和合金化前的钢水量-----------81.3.5计算加入废钢的物料平衡---------------91.3.6计算脱氧合金化后的物料平衡-----------102.氧枪设计计算---------------------------------132.1吨钢氧消耗量的计算-----------------------132.2氧枪喷头设计-----------------------------132.2.1计算氧流量--------------------------142.2.2选择喷孔出口马赫数------------------142.2.3理论设计氧压------------------------142.2.4计算喉口直径------------------------142.2.5计算出口直径------------------------142.2.6收缩段长度-------------------------142.2.7计算扩张段长度---------------------142.2.8喷嘴喉口长度的确定-----------------142.3枪身各层管径尺寸的确定------------------142.3.1计算内层管直径---------------------142.3.2计算中层管内径---------------------152.3.3计算外层管内径---------------------15三、参考文献----------------------------------16附录:设计绘图二、设计计算1.转炉炼钢物料平衡计算1.1计算原始数据基本原始数据:冶炼钢种及其成分、铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4)。

氧枪

8.2氧枪计算8.2.1喷头设计(1)本设计选用拉瓦尔型喷头,孔数定为5孔,喷孔夹角为13。

,喷孔布置选用周边布置,出口马赫数选M=2(2)喷头尺寸计算①氧流量计算 min /m 60018180603=⨯=⨯=吹氧时间出钢量每吨钢耗氧量氧流量式中:每吨钢耗氧量为55~65m 3/t ,本设计选择60m 3/t① 理论计算氧压根据等熵流表,当M=2.0时,1278.0/=o P P ;取喷头出口压力M P a P P 101.0==膛(膛P 为炉膛压力,此处按近似等于大气压力计算),则喷口滞止氧压:MPa P o 790.01278.0101.0==取设计工况氧压近似等于滞止氧压② 选用喷孔出口马赫数与喷孔数马赫数确定原则已如前述。

综合考虑,选取马赫数M=2.0。

参照同类转炉氧枪使用情况,对于180t 转炉喷孔数取4孔,适当增大喷孔夹角能保证氧气流股有一定的冲击面积与冲击深度,熔池内尽快形成乳化区,减少喷溅,提高成渣速度和改善热效率。

③ 计算喉口直径。

喷头每个喷孔氧气流量: 0.12056005===Q q Nm 3/min 由喷管实际氧气流量计算式: 00783.1T P A C q D ⨯=喉, 取95.0=D C ,K T 3000=,又MPa P o 790.0=,代入上式,则30010790.0495.0783.10.12062⨯⨯⨯⨯=喉d π。

由上式可求出 5.44=喉d mm④ 求喷孔出口直径 根据等熵流表,在M=2.0 时,6875.1/=喉出A A , 即2246875.14喉出d d ππ⨯=,故喷孔出口直径:mm d d 585.446875.16875.1=⨯==喉出⑤ 计算喷孔扩张段长度。

取扩张段的半锥角α为,则扩张段长度为 mm d d L 5.964tan 25.4458tan 2=-=-=α喉出扩 ⑥ 确定喷孔喉口直线段长度喉口直线段的作用是保持喉口直径稳定。

一般取3~10mm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧枪设计说明书唐斌摘要220t顶吹氧气转炉的氧枪设计,以及设计过程中应注意的环节和步骤。

关键词转炉氧枪喷头设计Lance Design ReviewTangBinAbstract220t oxygen top-blown oxygen converter gun design,and design process should pay attention to the links and steps。

Keywords Converter Oxygen lance Nozzle Design一、概述氧枪是转炉炼钢不可缺少的装置,并对转炉冶炼过程的各项技术指标具有重要的地位和决定性作用。

顶吹转炉问世以来,对氧枪进行了完善和改进,主要集中在氧枪喷头上,将过去的单孔变为多孔,由锻造喷头改进成整体铸造或组合喷头,极大地推进了转炉技术的发展。

目前随着转炉容积的增大,要求按比例的增加氧气流量,使用一个单孔直筒型喷嘴供应氧气,会增大喷溅,降低金属收得率。

所以现代企业逐渐地从直筒型喷嘴过渡到收缩-扩张型拉瓦尔式多孔喷嘴。

多孔氧枪的主要优点是容易化渣、减少喷溅、吹炼过程平稳,提高金属收得率、并提高了氧气效率。

但多孔喷头的缺点是氧射流的穿透能力减弱了。

对同样的供氧能力,多孔氧枪的操作枪位较低。

这意味着除增加设计、制造的复杂性以外,多孔氧枪将处于更加恶劣的工作条件,使氧枪喷头易被侵蚀,就需要更有效的水冷条件,就需增加冷却水用量,改善喷头内冷却水通道的设计。

因此,如何选择氧枪的最佳参数是优化转炉生产操作的重要课题。

二、基本原理氧枪喷头的设计包括供氧量的计算、理论设计氧压的计算、喷头出口马赫数的计算、喷射扩张段的扩张角和扩张长度的计算、喷嘴喉口氧气流量的计算。

收缩尺寸的计算和喷嘴喉口段长度的计算等。

1,供氧量单位时间的供氧量决定于供氧强度和炉容量,而供氧强度则与铁水成分、炉容比和路容量有关。

铁水含硅、磷高时,供氧量强度应降低,以免太喷溅影响金属收得率,同理,炉容比小者也应降低供氧强度。

供氧量由吨钢耗氧量、出钢量和吹氧量的物料平衡来计算确定。

一般每吨钢氧耗量约在50-60m 3(标态),高磷铁水每吨钢氧耗量在60-70m 3(标态)范围内选取。

对于中、小转炉,在一个炉役中出钢量的变化很大,现以转炉公称吨位即炉役平均出钢量进行喷头计算:吹氧时间出钢量每吨钢耗氧量供养量⨯= ○12,理论设计氧压理论设计氧压(绝对压力)是喷嘴进口处的氧压,是设计喷嘴喉口和出口直径的重要参数。

一般使用氧压范围为0.78~1.18MPa ,理论设计氧压是使用氧压范围中的最低氧压。

但在实际中允许使用氧压与理论设计氧压有一定偏离,生产实践中使用操作氧压不大于理论设计氧压的150%仍能很好的工作。

但低于理论设计氧压时,即氧压出现负偏离,出现过度膨胀射流,气流在喷头能提前完成膨胀,到达出口前继续膨胀,而且气流离开喷头管壁时,出口压力小于环境压力,在喷头内部产生的激波使射流能量损失增大。

在压力差小于零时,氧射流受到收缩而产生斜激波,压力差越大,斜激波强度越高。

激波使气体流动过程中的不连续面,由于激波产生压力和速度的急剧变化,射流能量损失增大,射流品质恶化,使射流速度迅速变为亚声速,严重影响吹炼效果。

在计算时根据马赫数Ma 查等熵值表计算。

3,出口射流马赫数喷头出口射流马赫数的大小决定了喷嘴氧气出口速度,既决定了氧气射流对熔池的冲击能力。

射流马赫数过大,则会出现喷溅,清渣费时,热损失增大,增大了渣料消耗及铁损,而且容易损坏转炉内衬及炉底;气流搅拌作用减弱,降低氧气的利用率,渣中铁含量增高,也会引起喷溅。

一般推荐氧气射流马赫数选取的范围为Ma=1.8~2.1。

对于大于120t 转炉,马赫数Ma=2.0~2.1。

4,孔数及孔间夹角对于多孔喷头,喷头孔数和孔间夹角之间关系对射流影响比较大。

喷孔之间的间距过于小,氧气射流之间相互吸引,射流向中心偏移,影响每股射流中心速度的衰减。

一般要求在喷头端面,喷孔中心同氧枪中心轴线之间距离一般保持在(0.8~1.0)出d (喷孔出口直径)。

喷头喷孔数和对应夹角关系表1 喷头喷孔数和对应夹角关系表5,扩张角与扩张段长度对于4孔喷头喷孔与氧枪中心线夹角为05.12,绘图时可选取012或者013。

射流扩张段的扩张角一般取08~012(半锥角04~06),扩张段长度L 计算经验表达式为:∂=tan 2-喉出d d L ○2扩张段长度也可以由经验数据选定,即:扩张段长度/出口直径≈1.2~1.5。

6,喉口氧气流量对于标准状态下得氧气,氧气密度为 1.429kg/m 3,,并考虑氧气在管道中流动时的摩擦,乘以流量系数D C 加以修正:A C 782.1DT p Q 喉实= ○3式中,实Q 为实际氧量量(标态),3m /min ;0p 为绝对氧压,MPa ;0T 为氧气滞止温度,一般按当地夏天选取,D 0C K )40~30(273;+=T 为喷孔流量系数,对多孔喷头,96.0~90.0=D C 。

7,收缩段长度收缩段的作用是将气流从低速约Ma=0.2加速到马赫数Ma=1。

从氧枪内管到收缩段的过度状况的加工精度同样要求较高,收缩段到喉口的过渡应比较平缓和光滑。

收缩段应尽量短些,以减少紫铜用量。

收缩段长度计算经验公式:喉收)(d L 5.1~8.0= ○48,扩张角与扩张段扩张角扩∂要适当,如果扩∂过小,出口直径出d 一定,则扩张段过长,使得该段的边界层增加,相当于减小了出口直径,压力损失也增加;如果扩∂过大,则会使扩张段过短,流股在一截面处实际截面膨胀不到该处的喷孔截面积啊,易出现流股与管壁脱离的现象,即孔气<A A ,这样势必导致流股不稳定,并在管壁附近形成负压区,其后果是喷孔内不能吸进钢渣而烧坏喷孔或因吸进质量比氧气大的物质而损失能量。

合适的扩张段的半锥角(扩∂/2)一般为04~06,可保证气流不脱离孔壁。

扩张段长度扩L 在确定了扩∂后可按下式求出:)(喉出扩d d L -=/(tan 2(扩∂/2)) ○5喉喉出)(d A A d 21/= ○6 三、设计任务设计一220t 顶吹氧气转炉的氧枪,铁水条件为:[C]= 4.11%;[Si]=0.80%;[Mn]=0.62%;[P]=0.15%;[S]= 0.040%;铁水温度:1300℃;Ma=2.04;铁水比85%;废钢比15%;出钢198t (按合金收得率90%计算),渣量是金属装入量的10%,渣中FeO 含量占16%,Fe 2O 3含量5%,金属料中85%的碳氧化生成CO ,15%的碳氧化生成CO 2,四孔喷头。

四、计算过程3.1铁水、废钢及成品钢的化学成分见表1.表2 铁水、废钢及成品钢的化学成分3.2氧的平衡计算(以100Kg 炉料计算)(1)金属成分的计算C=4.11⨯0.85+0.16⨯0.15=3.5175(Kg)Si=0.80⨯0.85+0.18⨯0.15=0.707(Kg)Mn=0.62⨯0.85+0.60⨯0.15=0.617(Kg)P=0.15⨯0.85+0.02⨯0.15=0.1305(Kg)S=0.04⨯0.85+0.03⨯0.15=0.0385(Kg)(2)金属料各元素氧化至脱氧前所需氧量的计算100Kg金属料各元素氧化氧气耗量见表2.表3 100Kg金属料各元素氧化氧气耗量注:气化脱硫量占脱硫总量的1/4.(3)炼钢过程中,通常要加入铁矿石或铁矾土作为冷却剂。

假设加入的铁矿石用量是金属料的0.6%,根据所加铁矿石的成分(见表3)计算。

表4 铁矿石成分表注:此表数据参考钢铁大学网澳大利亚哈默斯利铁矿成分。

每100Kg 金属料由铁矿石带入熔池的氧量=100⨯0.6%⨯0.05%⨯16/56+100⨯ 0.6%⨯0.14%⨯16/72+100⨯0.6%⨯4.35%⨯32/60+100⨯0.6%⨯2.58%⨯48/102+100⨯0.6%⨯0.08%⨯16/40=0.02167Kg每100Kg 金属料由铁矿石带入熔池的铁量:100⨯0.6%⨯62.74%+100⨯0.6%⨯0.14%⨯56/72=0.3771Kg转炉吹炼过程中,铁被氧化,一部分进入渣中,还有一部分进入炉气。

转炉冒的红烟,就是铁被氧化造成的,这部分的铁量为: 100-90-6.3345+0.3771=4.0426Kg烟尘中铁的氧化物,FeO 占80%,Fe 2O 3占20%,这部分铁的氧化,氧气耗量是: 4.0426⨯80%⨯16/56=0.924Kg ; 4.0426⨯20%⨯48/112=0.3465Kg ; 则每100Kg 金属料的氧耗量是:6.7635-0.02167+0.924+0.3465=8.0123Kg假设氧气的利用率为98%,氧气的纯密度为99.7%,密度(标态下)1.429kg/m ³,则每吨金属料的氧耗量是:57101000429.1%7.99%980123.8=⨯⨯⨯m ³/t现以设计的转炉为例,转炉装入量为220t ,每吨钢耗量(标态下)57m ³/t ,吹炼时间为15min.则供氧量Q 由公式○1得: 8361522057=⨯=Q m ³/t 3.3选择喷孔出口马赫数、孔数及其夹角Ma 选取为2.04,喷头孔数为4孔,喷头喷孔夹角的确定见表1.根据表1数据,选取喷孔夹角12°。

3.4理论设计氧压查等熵流表:当Ma=2.04时,p/0p =0.12009,p=0.0981Mpa,则:0p =0.0981/0.12009⨯610=0.817⨯610Pa3.5计算喉口直径每孔氧流量(标态)q=Q/4=209m ³/min,令D C =0.93,0T =273+37=310K ,0p =0.817Mpa ,应用公式○3计算: 209=1.782⨯0.93⨯4d 2喉π⨯31010817.06⨯ 则喉d =0.0588m ≈58.8mm 计算出口直径。

依据Ma=2.04,查等熵流表得喉A A /=1.7452由公式○6:喉喉出)(d A A d 21/==77.7mm收缩段的长度由公式○4:喉收d L ⨯=2.1=1.2⨯58.8=71mm计算扩张段的长度,取半锥角5°时,由公式○5得:)5tan 2/(8.58-7.77︒=)(扩L ≈108mm喷嘴喉口长度的确定:选取喉L =10mm 3.6氧枪抢体的设计和计算 3.6.1内管直径的计算内管氧气的流通截面积可用下式计算: 氧氧W p QT A 006-103.6⨯⨯= ○7 已知Q=836m ³/min,0T =310K,0p =0.817Mpa,氧W =55m/s,则0363.055817.0310836103.66-=⨯⨯⨯⨯=氧A内管直径)()(π氧mm 215m 2150.00363.04==⨯=d 铜管壁厚选用10mm ,选部颁标准钢管Φ219⨯10。