Excel计算锥齿轮传动

圆柱齿轮、锥设计(电子表格自编软件)

圆柱齿轮测量尺寸计算 编号:说明:本程序适用于单个内、外直齿、斜齿渐开线圆柱齿轮测量尺寸及其偏差的计算和转换。

程序设计:邓时俊 2001.12注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数10000,最大误差0.00001。

说明:请在兰色框中输入数据(黄色框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

说明:“齿厚极限偏差”、“齿厚极限偏差种类”、“齿厚极限偏值”、“公法线平均长度极限值”、“跨球(圆柱)尺寸极注:齿厚极限偏差共14种: C=fpt, D=0, E=-2fpt, F, G, H, J, K, L, M, N, P, R, S=-4fpt,...,-50fpt,但下偏差种类代码必须在上偏差种类代码之后。

注:“第Ⅰ公差组精度等级” 和 “齿圈径向跳动”二者只输入其中之一,另外“第Ⅱ公差组精度等级”和"齿距极限偏差"也是二第Ⅰ公差组精度等级8第Ⅱ公差组精度等级7以下是输出数据,请打印:*******************************************************************************圆柱齿轮测量尺寸计算 编号:产品型号:CD612订 货 号:零件件号:32012计算人:DD计算日期:02.03.12注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

几何参数:外齿轮内齿轮:齿数Z41法向模数m 1.75毫米法向压力角αn20度000度齿宽b17.5毫米齿顶高系数ha*1全齿高系数ht* 2.25齿顶倒棱系数hd*0径向变位系数x0.5法向变位系数x n0.5分度圆直径d71.75毫米基圆直径 d b67.423毫米法向基圆齿距p bn 5.166毫米顶圆直径d a77毫米精度等级及误差设定:GB 10095—88第Ⅰ公差组精度等级8第Ⅱ公差组精度等级7齿圈径向跳动公差Fr0.045毫米齿距极限偏差±fpt0.014毫米径向综合公差 F ”0.063毫米测量尺寸:外齿轮内齿轮齿厚:法向弦齿厚s n 2.76毫米法向弦齿高h n 1.776毫米测量圆直径 d y73.5毫米( d + 2 × x n × m n )分度圆法向弦齿厚s n 3.385毫米 2.112分度圆法向弦齿高h n 2.665毫米0.859测量圆直径 d y71.75毫米(分度圆直径 d )71.75固定弦齿厚s cn 2.99毫米固定弦齿高h cn 2.081毫米法 向 弦 齿 厚s n 2.99毫米法 向 弦 齿 高h n 2.081毫米(任意选定)测 量 圆 直 径 d y72.899毫米齿厚允许的上偏差 E sns-0.019毫米-0.019齿厚允许的下偏差 E sni-0.232毫米-0.232齿厚公差T sn0.213毫米0.213公法线长度:(兰色按GB/T 10095—1988 标准计算,绿色按ISO/TR 10064—2:1996 标准计算。

基于VBA的格里森弧齿锥齿轮计算机辅助设计系统

关 键词 : 齿锥 齿轮 ; 弧 几何尺 寸计算 ; 强度校 核 ; 图表 处理

摘 要: 弧齿锥齿轮几何形状复杂, 参数 多且计算繁琐。基 于 V A开发 了一套格里森弧齿锥 B 齿轮 的计算机辅助设计 系统 , 可快速实现所有几何尺寸计算、 强度计算、 参数化绘制零件工作 图、 切齿参数计算等 , 大大提 高了设计速度和准确性。讨论 了系统的总体结构和主要功能。 中 图分类 号 : H12 文 献标 志码 : T 3 A

当麻烦 , 费时 费力 , 且容 易 出错 。 本 文基 于 V A, B 针对 格里 森渐 缩齿 制 弧齿锥 齿轮开 发 了一套 计 算机 辅 助设 计 系统 , 据所 受 载荷 , 根 选定

锥齿轮的基本参数后 , 自动计算弧齿锥齿轮的绘图用几何尺寸 、 可 齿宽中点参数 、 当量齿轮的端面参数和法 面参数 ; 进行受力分析 , 接触强度和弯曲强度校核 ; 参数化绘制零件工作 图; 进行刀盘选择、 切齿计算 ; 自 并 动 将几何尺寸及切齿参数存储于中性文件 , 用于三维建模和仿真分析 。

() 2

式中 , d 一小轮大端分度圆直径 ; 一锥齿轮类型几何系数 ; e Z 一变位后强度影 响系数 ; Z 一齿宽 比 系数; 一小轮转矩 ;q—使用系数 ; 一接触疲劳计算的齿问载荷分布系数 ; 一齿数 比; 朋 一试验 / 磊 i 齿轮的接触疲劳极限 ; r一弯 曲疲劳强度计算 的齿向载荷分布系数 ; , Ka y —齿 形系数 ; 一试验齿轮的

1 系 统 流 程

系统流程如图 1 所示

2 主要功能模块 简介

2 1 基本 参数 的输 入 .

根据工作情况 , 首先输人下列基本参数 。 () I 齿数 比 () 2 小齿 轮轴 的功 率 P 转速 n 、

锥齿轮传动计算2013C

弧齿锥齿轮传动初步计算

初步计算(按接触强度计算分度圆直径):

齿 轮 1齿 轮 2

齿轮1转矩T m 136.4500.1788

或

功率P 10136.4 N·m 齿轮1最低转速n min 初 定 速 比u 01 3.667齿轮材质代码说明:1—结构钢正火,2—碳钢调质或正火,3—合金钢调质,4—调质钢表面淬火,5—合金钢

7—调质钢、渗碳钢长时间气体氮化, 8—调质钢、渗碳钢短时间气体氮化或液体氮化,

1114—铸钢。

不输入默认 5

5

5

5齿轮材质等次—低等,中等不输入。

2许用接触应力σHP 1181.8法向压力角αn 20 度

初定螺旋角

β

10

0按接触强度计算分度圆直径

228.8初定齿轮1齿数

Z 109Z 20

33

相应的大端端面模数

m 07毫米

速 比

u 3.67方案二:

初定大端端面模数

m 0 4.75取消!

相应的齿数Z 101348

速 比u 3.69初步计算结果:

齿轮1转矩:136.4 N·m 功 率:10 kW

齿轮1最低转速:700 r/min 齿轮1齿数:9齿轮2齿数:33

大端端面模数:7 mm 法向压力角:20º中点螺旋角:10º0'0"速 比:3.67

*

TRUE 质钢表面淬火,5—合金钢渗碳淬火,6—氮化钢气体氮化,

时间气体氮化或液体氮化, 9—碳素铸钢, 10—合金铸钢,

TRUE TRUE

注:不输入则与齿轮 1 相同

N/mm2

20TRUE

10

TRUE

毫米毫米

TRUE

TRUE。

运用Excel计算螺旋锥齿轮的加工参数

104

工具技术

运用 Excel 计算螺旋锥齿轮的加工参数

朱玉胜

太原重型机械集团公司

以保护 ,设定为不可修改项 ,以避免误操作 。 ③最后进行整理 、编辑 ,确认打印输出结果 。

2 应用实例与效果

加工某一对 GB/ T11365 —89 五级精度的弧齿锥 齿轮副 ,大 、小轮的齿数分别为 86 齿和 34 齿 ,模数 为 7. 569 ,中点螺旋角为 35°,轴交角为 90°。输入参 数进行运算后 ,得到表 3 所示铣齿调整数据卡 (打印 输出结果) 。

的计算方法和算法程序 ,改变了以往用 200 多个公 式进行大量复杂运算的传统计算方法 ,大大提高了 计算效率和数据准确率 ,有效缩短了产品的制造周 期 ,同时提高了齿轮副的啮合精度 ,提升了螺旋锥齿 轮的制造精度和产品质量 。

3 结语

为了快速 、准确地编制铣齿机调整卡 ,采用了新

小轮粗切跳齿数

17

小轮精切跳齿数

13

大轮粗切跳齿数

1

大轮精切跳齿数

13

机床调整数据

大齿轮粗切

大齿轮精切

粗切

小齿轮 精切凹面

精切凸面

水平轮位

- 3142585

513295

垂直轮位

- 14169741

141373

根角 (安装角)

66°44′

20°41′

滚比

011893

01492228896

016435

斜齿圆柱齿轮设计自动计算表格资料

查图表项目使用该颜色

齿数比U: 3.1739

输入功

率使用系

数KA

1.25

小齿轮齿数Z1大齿轮齿数Z2取整Z2试选载

荷系数KHt

小齿轮

转速n1

实际传动比U

斜齿圆柱齿轮设计

作者:黄兴201200105001

传递功率P (kw)

130初选螺旋角β(弧

度制)(输入时要修改公

式)

αt(°)αat1 (°)αat2

疲劳强度设计

备注:

如 180°换成弧度制 把180乘π/180 得π弧度

0.244346095

压力角α(弧度制)

0.34906585

εαεβ

Z ε

/180 得π弧度

...一号对比...

曲疲劳强

度设计

KFtβb (°)εαV Yε

YFA2YSA / [σF]最小值mnt轮模数每秒)的直径)

齿宽b齿高h宽高比b/h

模数(BE5单元格)变大了,那么圆整中心距应该缩小。

反

齿面接触

面接触疲劳强度校核

1440

YFa2 (手输)YSa2

(手

输)

Yε

(手

输)

Yβ

(手输

改公

式)

β(°)φd m n

齿根弯曲疲劳强度校核

427.5

模数m 压力

角

α°

螺旋角β°

变位

系数

X1=X

2=?

中心

距a

齿宽

b1

齿宽

b2

1.752015.0901851808730

35。

准双曲面锥齿轮传动计算

1小轮齿数Z1:6.00002大轮齿数Z2:38.00003齿数比的倒数Z1/Z2:0.4大轮齿面宽b2:62.00005偏置距E:35.00006大轮节圆直径de2:384.940007刀盘名义半径rb:152.400008初选小轮螺旋角βm1c:35.00009βm1c正切值tanβm1c:0.10初选大轮节锥角之余切值cotδ2c:0.11δ2c之正弦值sinδ2c:0.12初定大轮中点分圆半径rm2c:162.13大、小轮螺旋角差角正弦值sinΔβc:0.14Δβc之xx值cosΔβc:0.15初定小轮扩大系数Kc:1.16小轮中点分度圆半径换算值rm1H:25.17初定小轮中点分圆半径rm1c:28.18轮齿收缩系数H:1.1800019近似计算公法线K1K2在大轮轴线上的投影(截距)Q:883.20大轮轴线在小轮回转平面内偏置角正切tan纾?0.21偏置角余割sec纾?1.22偏置角正弦sin纾?0.03944723大轮轴线在小轮回转平面内偏置角纾? 2.24初算大轮回转平面内偏置角正弦sin錭:0.25an錭:0.26初算小轮节锥角正切tan?1c:0.27?1c角xxcos?1c:0.28第一次校正螺旋角差值拟'的正弦sin拟':0.29拟'角xxcos拟':0.30第一次校正小轮螺旋角正切tan?'m1:0.31扩大系数的xx量腒:0.32大轮扩大系数xx量的换算值腒H:0.00224133校正后大轮偏置角的正弦值sinxx?0.34anxx?0.35校正后小轮节锥角正切tan洌?0.36小轮节锥角?1:10.37?1角的xxcos?1:0.38第二次校正后的螺旋角差值的正弦sin拟:0.39拟值拟:12.40拟xxcos拟:0.41第二次校正后小轮螺旋角的正切值tan鈓1:0.42小轮中点螺旋角鈓1:35.00756743鈓1xxcos鈓1:0.44大轮中点螺旋角鈓2:22.45鈓2xxcos鈓2:0.46鈓2正切tan鈓2:0.41883247大轮节锥角余切cot?2:0.48大轮节锥角?2:79.49?2正弦sin?2:0.50?2xxcos?2:0.51 B1c:29.52 B2c:874.53两背锥之和B12:903.54大轮锥距在螺旋线中点切线方向投影T2:152.55小轮锥距在螺旋线中点切线方向投影T1:130.56极限齿形角正切负值-tana0:0.03881357极限齿形角负值-a0:1.58腶0的xxcos腶0:0.59 B59:0.60 B60:0.00145661 B61:19,795.62 B62:0.63 B63:64 B64:152.65齿线中点曲率半径r'0:152.66比较r'0与rb比值V:0.99894967 A67:0.68 A68:158.69 A69:1.70 rm2圆心至轴线交叉点距离Am2:28.71大轮节锥顶点至小轮轴线的距离A02,正数表示节锥顶点越过了小齿轮的轴线,负值表示节锥顶点在大轮与轴线之间:1.72大轮节锥上中点锥距Rm2:164.73大轮节锥上外锥距(节锥距)R2:74大轮节锥上齿宽之半0.5bm:30.75大轮在平均锥距上工作齿高h'm:13.76 A76:0.77 A77:0.78两侧压力角总和ac:20.000079 ac角正弦值sinac:0.34201480平均压力角a:10.000081 a角xxcosa:0.82 a角正弦tana:0.83 A83:84齿顶角与齿根角总和栌:16.85大轮齿顶高系数ha*2:0.1100086大轮齿根高系数hf*2:1.0400087大轮中点齿顶高ham2:1.88大轮中点齿根高hfm2:14.89大轮齿顶角鑑2:0.90鑑2角正弦sin鑑2:0.91大轮齿根角鑖2:4.92鑖2角正弦sin鑖2:0.93大轮大端齿顶高hae2:1.94大轮大端齿根高hfe2:17.95径向间隙c:2.96大轮大端齿全高he2:18.97大轮大端工作齿高h'e2:16.98大轮顶锥角(面锥角)鋋2:79.99鋋2角正弦sin鋋2:0.100鋋2角xxcos鋋2:0.101大轮根锥角鋐2:74.102鋐2角正弦sin鋐2:0.103鋐2角xxcos鋐2:0.104鋐2角余切cot鋐2:0.105大轮大端齿顶圆直径dae2:385.106大端节圆中心至轴线交叉点距离Akm2:34.107大轮轮冠至轴线交叉点距离Ake2:32.108大端顶圆齿顶与节圆处齿高之差膆am:-0.006485109大端节圆处与根圆处齿高之差膆mf:-0.110大轮面锥顶点到小轮轴线的距离Aoa2(参考71):1.111大轮根锥顶点到小轮轴线的距离Aof2(参考71):1.112 A112:170.113修正后小轮轴线在大轮回转平面内的偏置角正弦sin澹?0.114偏置角xxcosxx?0.115偏置角正切tanxx?0.116小轮顶锥角正弦sin鋋1:0.117小轮顶锥角(面锥角)鋋1:15.118顶锥角xxcos鋋1:0.119顶锥角正切tan鋋1:0.273884120 A120:13.121小轮顶锥顶点到轴线交叉点的距离Aoa1(参考71):-6. 122 A122:0.123 A123:0.124 A124:11.125 A125:4.126 A126:-0.127 A127:1.128 A128:158.129 A129:0.130 A130:31.131小轮轮冠到轴线交叉点的距离Ake1:189.132:31.133小轮前轮冠到轴线交叉点的距离Aki1:123.134:182.135小轮大端齿顶圆直径dae1:99.136:167.137在大轮回转平面内偏置角正弦sin澹?138偏置角xx?12.139偏置角xxcosxx?0.140:21.141小轮根锥顶点到轴线交叉点的距离Aof1(参考71):-14. 142:0.143小轮根锥角鋐1:9.144 cos鋐1:0.145 tan鋐1:0.146允许的最小侧隙jnmin:0.203200147允许的最大侧隙jnmax:0.279400148:149:12.150大轮内锥距Ri:133.。

全在这了,最实用的齿轮参数自动计算表格(附全部Excel文件)

全在这了,最实用的齿轮参数自动计算表格(附全部Excel文

件)

各种齿轮计算表格获取请见文章末尾图片

齿轮传动是一般机械的常用机构,常见的齿轮传动有圆柱齿轮传动、圆锥齿轮传动以及涡轮与蜗杆传动等。

当然,这些传动两齿轮所在轴之间的夹角也不一样。

搞机械的朋友在设计产品过程中,齿轮设计是非常重要的一个模块。

大家在上大学期间肯定都做过课程设计,课程设计的产品就是减速器,通过对齿轮的设计可以考验对机械设计相关课程掌握程度怎么样,并且可以很好的提高自己的设计能力。

齿轮种类不一样,对应的参数也不同,计算方法也是不同的。

下面介绍一款种类齐全的齿轮参数计算工具:

渐开线圆柱直齿轮计算

渐开线圆柱直齿轮

渐开线圆柱直齿轮是齿轮众多种类其中的一种,它也是比较常见的一种齿轮。

对于渐开线圆柱直齿轮计算,利用此表我们只需输入模数、齿数和分度圆压力角即可得到齿轮其它的基本参数,比如齿顶圆直径、齿根圆直径和基圆直径等,可以说是非常方便。

螺旋齿轮几何尺寸计算

螺旋齿轮

在这里需要注意的是:法面模数(法面压力角)用于齿轮制造以及强度校核。

端面模数(端面压力角)用于结构尺寸计算。

圆锥齿轮几何尺寸计算

圆锥齿轮

蜗轮蜗杆几何尺寸计算

蜗轮蜗杆

链轮尺寸

链轮

以上这些齿轮计算工具,输入相应的基本参数即可获得各类齿轮所有的参数,相信会给大家带来很多便利。

《齿轮计算程序2012》简介解析

《齿轮计算程序2012》简介《齿轮计算程序2012》是采用Microsoft Excel(2007、2003兼容)编制的有关圆柱齿轮传动、齿轮齿条传动、锥齿轮传动、圆柱蜗杆传动、直齿渐开线花键的设计计算程序。

软件开发本着实用的原则,各程序的输入和判断过程力求简捷,符合常规的设计计算过程,设计与工艺密切结合,在设计过程中融入必要的传动质量指标计算、承载能力验算和切齿验算。

通过VBA窗体或工作表输入主参数,并显示部分计算和验算结果。

有些参数(如模数/ 径节、变位系数)设置多种输入方式以便于操作,有必要的提示和错误警告,完整的输出单独列表,可打印或保存。

只要具有齿轮设计和齿轮工艺的基本知识就可很快掌握运用。

如须查看各程序的计算过程、进行修改或二次开发。

请输入密码dsj402*,即可撤销工作簿、工作表(可显示隐藏的工作表)和VBAProject 的保护。

由于本程序应用了Microsoft Excel VBA,Excel2003首先要设置好安全级。

进入Excel2003后,点击视图→工具栏→Visual Basic,再点击右下方小窗口的“安全”,出现“安全性”窗口,将安全级设置为“中”。

双击文件名后,在出现的“安全警告”窗口中,点击“启用宏(E)”(对其警告无须顾虑),即可打开文件。

Excel2007则通过左上角Office按钮→Excel选项→信任中心→“信任中心设置”按钮,在“信任中心”对话框中选择“宏设置”→“启用所有宏”。

以下是各计算程序的简介:1. 圆柱齿轮(平行轴)传动计算1.1 外啮合圆柱齿轮传动计算——适用于高变位、角变位和非变位的外啮合直齿、斜齿渐开线圆柱齿轮(平行轴)传动的设计计算。

可进行几何参数计算、传动质量指标和承载能力的验算、切齿验算(齿条形刀具切齿、标准直齿插齿刀插齿、标准剃齿刀剃齿)以及齿轮测量项目的偏差、公差值的计算和选取。

1.2 内啮合圆柱齿轮传动计算——适用于高变位、角变位和非变位的内啮合直齿、斜齿渐开线圆柱齿轮(平行轴)传动的设计计算。

带公式的圆柱齿轮传动设计计算表格V1.0.0

应力循环 次数

接触寿命 许用接 系数 触应力

验算接触 应力

重合度 系数

1.79 189.8

2.1

1.05 19200 239970311

1.15 635.24

528.68

0.69

齿 齿向 间载 载 载荷 荷分 荷系 分配 配系 数 系数 数 1.36

齿形系数

YFa1 YFa2 #### #### #### #### 1.55

1.30

接触 载荷 节点 设计 弹性系 最小 分配 区域 使用 数 安全 系数 系数 寿命 系数 1.78 189.8 2.1

应力循环 次数

接触寿命 许用接 系数 触应力

验算接触 应力

重合度 系数

1.05 19200 9.216E+09

1.15 651.01

1634.80

0.69

接触 载荷 节点 设计 弹性系 最小 分配 区域 使用 数 安全 系数 系数 寿命 系数

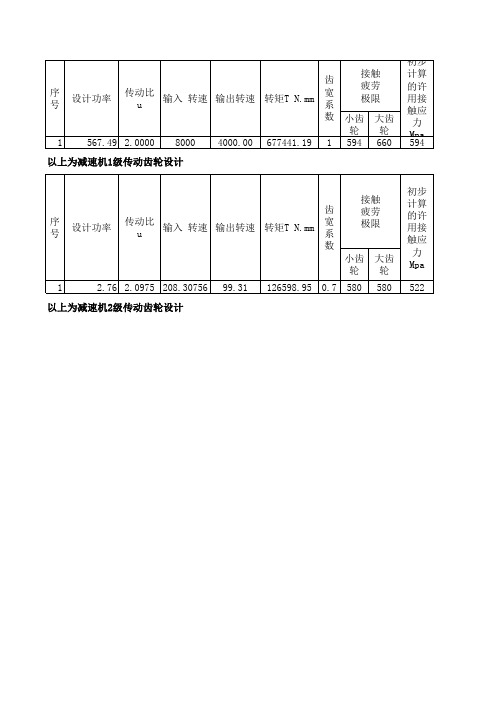

序 号

设计功率

传动比 输入 转速 输出转速 转矩T N.mm u

齿 宽 系 数 1

接触 疲劳 极限 小齿 轮 594 大齿 轮 660

1

567.49

2.0000

8000

4000.00

677441.19

初步 计算 的许 用接 触应 力 Mpa 594

以上为减速机1级传动齿轮设计 初步 计算 的许 用接 触应 力 Mpa 522

0.8237

初算小齿轮 直径d1

பைடு நூலகம்

取d1

圆周 速度v

齿数 Z1,

90

1.47676

0.7939

74.13

75

0.82

26

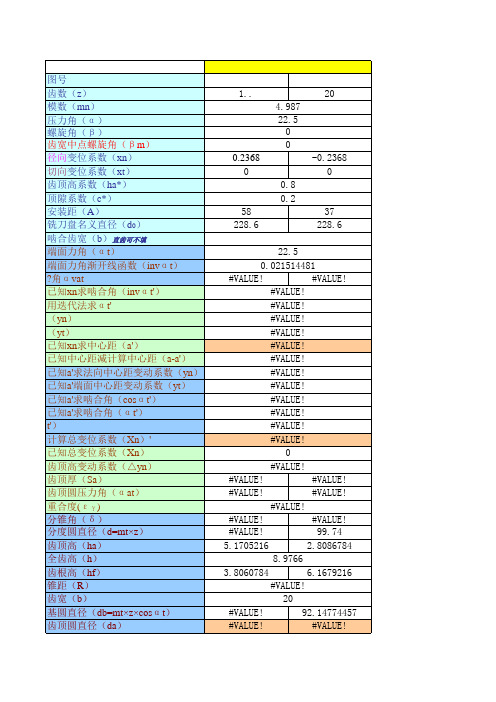

锥齿轮参数计算(正常收缩齿)

齿根圆直径(df) 齿根角(θf) 齿顶角(θa) 顶锥角(δa) 根锥角(δf) 外锥高(Ak) 支承端距(H) 齿厚(Sn) 弦齿厚(Sn) 弦齿高(hn) 当量齿数(Zv) 端面重合度(εα) 齿线重合度(εβ) 齿线重合度(εγ) 滑动率(η) 提醒

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! 8.811868767 6.855253796 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

1.. 4.987 22.5 0 0 0.2368 0 0.8 0.2 58 228.6

20

-0.2368 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! 0 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! 99.74 5.1705216 2.8086784 8.9766 3.8060784 6.1679216 #VALUE! 20 #VALUE! 92.14774457 #VALUE! #VALUE!

角vat已知xn求啮合角invt用迭代法求t已知xn求法向中心距变动系数yn已知xn求端面中心距变动系数yt已知xn求中心距a已知中心距减计算中心距aa已知a求法向中心距变动系数yn已知a端面中心距变动系数yt已知a求啮合角cost已知a求啮合角t已知a求啮合角渐开线函数invt计算总变位系数xn已知总变位系数xn齿顶高变动系数yn齿顶厚sa齿顶圆压力角at重合度分度圆直径dmtz齿顶高ha基圆直径dbmtzcost齿顶圆直径da齿根圆直径df齿根角f50805161341276489427073604427266626180113773862721943897355298238478284720978858352751357814141079021141659286421858688118687674685525379618788473582568538251749544830668742869275837613994284547638873012632303416140610341614061value

齿轮传动计算表格

验证结果 验证结果

1.25 1.25 1.25

齿轮1 齿数Z1 模数M 面宽L 压力角∠°

齿轮2

mn mt Pn pt Z h ha hp d da df S β Pz a

40 1.25 17 20

Z2

40 1.25

1.324546807

1.324546807

20 19.3142 52.98187 0.943719

52.98187228 52.98187228

齿条配合 模数 m

公式 M t=π *m s=1.5708*m c=0.25*m h1=m h2=1.25*m hg=2m

计算结果

3.5

3.5 10.9956 4.4478 0.875 3.5 4.375 7 齿条宽度 齿距高度

周节/齿距 t 齿厚 径向间隙 齿顶高 齿根高 s c h1 h2

40

40

40

螺旋角度∠° 19.3142 分度圆直径d52.981872

cosβ

0.943719 3.1415927

π

52.98187228

β

配齿条行程/转数(1圈) 166.4474605

MN=MT*cos

1.25

tan

1.059637

(d1+d2)/2

(Z1+Z2)*Mt/2

a=(d1+d2)/2=(Z1+Z2)*Mt/2=(Z1+Z2)*Mn/2*cosβ

30

26.5

齿工作高 hg

齿全高

h

h=2.25*m

7.875

Z1 m π 齿距 齿数 模数 分度圆 P Z m d

93 8 3.1415927

Z2

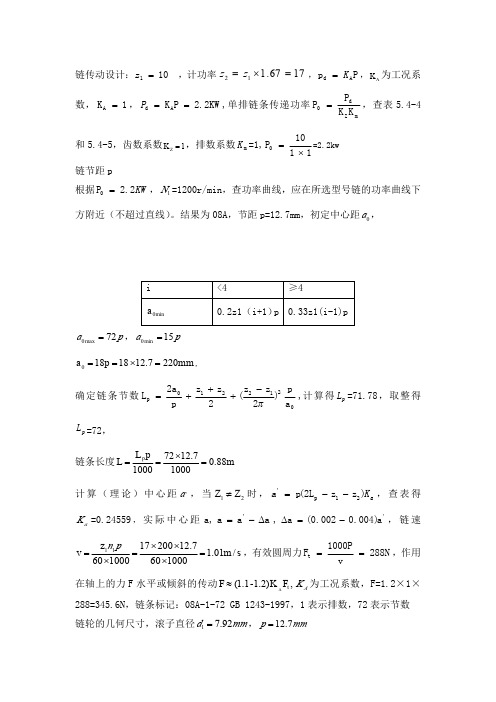

链传动设计及锥齿轮设计实例

链传动设计:101=z ,计功率1767.112=×=z z ,P p A d K =,A K 为工况系数,1K A =,KW 2.2P K A d ==P ,单排链条传递功率mZ d0K K P P =,查表5.4-4和5.4-5,齿数系数1K Z =,排数系数m K =1,1110P 0×==2.2kw 链节距p根据KW 2.2P 0=,1N =1200r/min,查功率曲线,应在所选型号链的功率曲线下方附近(不超过直线)。

结果为08A,节距p=12.7mm,初定中心距0a ,i <4≥40mina 0.2z1(i+1)p 0.33z1(i-1)pp a 72max 0=,p a 15min 0=mm 2207.121818p a 0=×==,确定链条节数,a p)2z z (2z z p 2a L 0212210p π−+++=计算得p L =71.78,取整得p L =72,链条长度m88.010007.12721000p L L p =×==计算(理论)中心距,a ,当21Z Z ≠时,a K a )z z 2L (p 21p '−−=,查表得a K =0.24559,实际中心距a,a a a '∆−=,'a )004.0002.0(a −=∆,链速s /m 01.110006012.720071100060z v 11=×××=×=p n ,有效圆周力N 288v1000P F t ==,作用在轴上的力F 水平或倾斜的传动,F K )2.1-1.1(F t A ≈A K 为工况系数,F=1.2×1×288=345.6N,链条标记:08A-1-72GB 1243-1997,1表示排数,72表示节数链轮的几何尺寸,滚子直径mm d 92.71=,mmp 7.12=分度圆直径zin /801s p d =,小链轮mm 09.41sin180/1012.7d ==,大链轮mm 17.69sin180/3012.7d ==,齿顶圆a d ,对于三圆弧-直线齿形⎟⎟⎠⎞⎜⎜⎝⎛+=)/180(tan 154.0p d z a ,小链轮齿顶圆mm 94.45d a =,取整46mm,大链轮齿顶圆a d =74.98mm,取整75mm 齿根圆直径1d d d f −=小链轮齿根圆直径mm d d f 08.3892.709.41d 1=−=−=大链轮齿根圆直径mm d d f 08.6792.79.74d 1=−=−=节距多边形以上的齿高0.27p h a ==0.27×12.7=3.429mm 最大齿根距:xL 奇数齿1x d dcos(90/z)L −=偶数齿1d L d d f x −==小链轮92.709.41−=x L =33.17mm 大链轮92.79.68−=x L =60.97mm 轴凸缘直径gd 76.004h .1z180pcot d 2og −−<小链轮76.007.2104.110180cot 7.21d og−×−<=25.11.mm大链轮76.012.0704.117180cot 7.21d og −×−<=168.32mm轮毂厚度h 01d .06d K h k++=,k d ——孔的直径d<5050~10100~15>15000K 3.24.8 6.49.5小链轮09.4101.06242.3h ×++==7.61mm,取整7mm 大链轮09.6701.06248.4h ×++==9.8mm,取整9mm 轮毂长度ll=3.3hhl 6.2min =小链轮l=3.3×7=23.1mm,取整23mm 大链轮l=3.3×9=29.7mm,取整29mm 轮毂直径h h 2d d k +=,g h d d <max 小链轮7224d h ×+==38mm 大链轮9267d h ×+==95mm 齿宽fb 单排链齿宽为:⎩⎨⎧>≤=7.12p 95b .07.12p 93b .0b 11f 单排193.0b b f ==0.93×7.85=7.30mm 齿侧半径p r x >,mm 51r x =倒角宽⎩⎨⎧=其它13p.0085、 084、 083、 081链号06p.0b a ,651.17.1213.0b a =×=,取1.7mm 倒角深h=0.5p=0.5×12.7=6.35mm 齿侧凸缘圆角半径p a 04.0r ≈=0.508mm图7链轮示意图Fig.7Sprocket schematic锥齿轮选择:正确啮合条件:m m m ==21,ααα==21,。

用Excel 齿轮啮合角α的计算

用Excel 齿轮啮合角α的计算1 引言在工程计算中已知啮合角α,用tanαk-αk 可计算invαk。

已知invαk,要计算α,经常要用到反渐开线函数。

求α现今普遍使用查表法,但查找麻烦,而且有些α无法在表中直接查到,还要用插值法来计算,精度不高。

本文采用牛顿迭代法和MS . Excel来求解.牛顿迭代法是用来求解非线性方程根的近似算法,其收敛速度快。

普及性较高的应用软件Excel 不仅具有一般的函数运算和图表处理功能,还有较强的迭代运算以及数据分析功能,合理正确地使用Exeel 可避免计算及编程的麻烦,使计算过程简单,提高了计算精度及工作效率,且能够方便地看到计算结果:2 牛顿迭代法3.用Ms.Excel 迭代求压力角先打开Excel,在Sheetl中选取任意单元格区域(图1中为A2 )输人渐开线函数值invαk (本例取invαk =0.23781245)。

如图1 所示,选取任意单元格(图l中为B5 ) 输人初始值(本例αo = 0.6 ),用迭代公式(5)在单元格B6 中输人迭代计算公式:= B5-(TAN(B5)-B5-$A$2)/(TAN(B5)*TAN(B5))确认,在单元格C6 中输人弧度值换算角度值公式:= B6*180/PIO 确认,在单元格D6中输人误差控制表达式:=IF(ABS( B5-B6)<10^(-7), “终止计算”, “请继续计算”)确认:选取单元格区域A6:D10 ,然后光标变成小" + ”形时把鼠标向下拖拽(关系复制)到终止计算为止,得到如图2 所示的啮合角α的比较正确的值。

在图2 中输人invα值及相应的初始值就可以方便快捷地得到α在已知误差允许范围内的值,改变误差控制来提高精度,避免查表和编程。

4 结语基于Excel 进行齿轮啮合角的计算简便和直观,精度高,操作简单。

[参考文献][1]孙桓,陈作模.机械原理[M]北京:高等教育出版社,1999 .[1]李庆扬,王能超,易大义.数值分析[M]武汉:华中科技大学出版社,2002 . [3] 路晓村,徐小青,李双庆.Excel2002公式与函数应用宝典[M ].北京:电子工业出版社,2002。

锥齿轮计算模版

锥齿轮计算模版锥齿轮传动设计1.设计参数zd3015022 u,,,,,1zd3015011式中:u——锥齿轮齿数比; z ——锥齿轮齿数; 1z——锥齿轮齿数; 2d——锥齿轮分度圆直径(mm); 1d——锥齿轮分度圆直径(mm)。

222ddu,11,12212 mm R,(),(),d,150,106.112222d,d(1,0.5),150,(1,0.5,0.33),125.25, mm m11Rd同理 =125.25 mm m2dd式中:、——锥齿轮平均分度圆直径(mm); m1m2,,,——锥齿轮传动齿宽比,最常用值为=1/3,取=0.33。

RRRd1501 m,,,51z301m同理 =5 2mm式中:、——锥齿轮大端模数。

12m,m(1,0.5),5,(1,0.5,0.33),4.175, m11Rm同理 =4.175 m2mm式中:、——锥齿轮平均模数。

1m2m2.锥齿轮受力分析因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮 1 为分析对象得:T22,93.83 N F,,,1250t1d150m1F,Ftancos,1250,tan45:,cos45:,883.88,, N r1t11F,Ftansin,1250,tan45:,cos45:,883.88,, N a1t11F1250t1 N ,,,1330.22Fn1,coscos20:F式中;——锥齿轮圆周力; t1F——锥齿轮径向力; r1F——锥齿轮轴向力; a1F——锥齿轮法向载荷; n1——锥齿轮啮合角; ,,——锥齿轮分度角。

3.齿根弯曲疲劳强度计算(1) 确定公式内的各计算数值,,1) 由《机械设计》图10-20c查得锥齿轮的弯曲疲劳强度极限580MPa FE1 K,2) 由《机械设计》图10-18取弯曲疲劳寿命系数 1 FN13) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.4,由《机械设计》式(10-12)得K,1,580FN1FE1414.29 MPa [],,,,F1S1.44) 计算载荷系数KK,KKKK,1.5,1.1,1,1.35,2.23 AvF,F,5) 查取齿形系数Y,2.8由《机械设计》表10-5查得 Fa16) 查取应力校正系数Y,1.55由《机械设计》表10-5查得 Sa1YYFaSa7) 计算大、小齿轮的并加以比较 ,,,FYY2.8,1.5511FaSa ,,0.01048,,,414.29F1由《机械设计》式(10-24)得弯曲强度的设计公式为3YY4KT11FaSa,,m1222,,,(1,0.5),1,,zuF11RR4,2.23,93.83,2.8,1.55,,0.273 2220.33,(1,0.5,0.33),30,1,1,414.29由m=5>0.27,则弯曲疲劳强度符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锥齿轮传动计算卡编号:16

(弧齿锥齿轮)

产品型号:订货号:10026

零件件号:①30201②30202

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目①小轮②大轮

几何参数:

旋 向右 旋左 旋

齿数Z1324

大端端面模数m7.5毫米

轴交角Σ90度

法向压力角αn20度

中 点 螺 旋 角βm39度

齿宽b30毫米

全齿高系数x t 1.888

工作齿高系数x w 1.7

顶隙 系 数c0.188

高度变位系数x0.2756-0.2756

切向变位系数x s0.0069-0.0069

分度圆直径d97.5毫米180毫米外锥距Ra102.3551毫米毫米分度圆锥角δ28.2635度.分秒61.3325度.分秒顶锥角(等顶隙)δa33.5627度.分秒64.4516度.分秒根锥角δf25.1444度.分秒56.0333度.分秒齿顶高h a8.442毫米 4.308毫米齿根高h f 5.718毫米9.852毫米全齿高h t14.16毫米毫米工作齿高h12.75毫米毫米大端分度圆理论弧齿厚Sa13.893毫米9.669毫米大端顶圆直径d a112.346毫米184.104毫米分锥顶点至轮冠距离A k85.979毫米44.962毫米大端法向弦齿厚S n9.701毫米(单号单面切削法) 6.893毫米大端法向弦齿高H n8.276毫米 4.224毫米

重合度ε总 1.714ε纵向 1.221ε端面 1.203较小!大 端 螺 旋 角βa43.0453度.分秒

小 端 螺 旋 角βi35.522度.分秒

刀盘名义直径选定值Dc190.5毫米

公差值:(按 GB11365--89 锥齿轮和准双曲面齿轮精度)

精度等级Ⅰ:7

Ⅱ:6

Ⅲ:6

最小法向侧隙种类c

法向侧隙公差种类C

图样标 注7-6-6c GB 11365--89

齿厚上偏差Ess-0.053毫米-0.072毫米齿厚下偏差Esi-0.123毫米-0.167毫米齿厚公差Ts0.07毫米0.095毫米最小法向侧隙jn min0.074毫米

最大法向侧隙jn max0.318毫米

切向综合公差F'i0.052毫米0.072毫米一齿切向综合公差f'i0.016毫米0.019毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.013毫米0.014毫米齿形相对误差的公差f c0.006毫米0.008毫米接触斑(沿齿长)50% 至70%

(沿齿高)55% 至75%

轴交角极限偏差±EΣ(齿宽中点处的线值)0.032毫米

齿坯顶锥母线跳动公差0.025毫米0.03毫米基准端面直径25毫米320毫米齿坯基准端面跳动公差0.025毫米0.015毫米齿坯轮冠距极限偏差-0.075毫米-0.075毫米齿坯顶锥角极限偏差8分8分

齿坯尺寸公差轴径IT5GB 1800--79

孔径IT6GB 1800--79

外径尺寸极限偏差上偏差0

下偏差-IT8GB 1800--79

承载能力:

名义转矩T 250N·m461.54N·m 名义功率P 26.18kW48.33kW 小 轮转速n1000r / min541.67r / min 材质合金钢渗碳淬火

支 承 形 式一个是两端支承,另一个是悬臂

许用接触应力ζHP1249.99N/mm21249.99N/mm2计算接触应力ζH765.75N/mm2765.75N/mm2接触强度安全系数S H 2.04 2.04

许用齿根应力ζFP795.79N/mm2787.75N/mm2计算齿根应力ζF180.16N/mm2175.11N/mm2弯曲强度安全系数S F 3.35 3.41

结论意见: ·安全系数过大,造成浪费!

·重合度过小!

·大端螺旋角大于小端螺旋角,无反向收缩。

·可以选出合适的刀盘在本厂铣齿。