1000MW锅炉设计说明书

1000MW超超临界直流锅炉启动系统设计

13

邹县电厂四期工程2×1000MW超超临界机组锅炉设备技术培训

2.5 BCP的辅助管路

1)再循环泵过冷管路:防止在快速降负荷时, 再循环泵进口循环水发生闪蒸引起循环泵的汽蚀。 2)再循环泵最小流量回流管路:改善BCP的调节 特性,维持循环泵的最小安全流量。

东方锅炉

14

邹县电厂四期工程2×1000MW超超临界机组锅炉设备技术培训

锅炉启动系统设计原则

1)满足锅炉启动及机组运行模式的要求 2)充分保证系统安全可靠 3)尽可能提供锅炉启动及极低负荷运行的经济性 4)尽可能简化系统,使得运行维修方便

东方锅炉

4

邹县电厂四期工程2×1000MW超超临界机组锅炉设备技术培训

1.3东方超临界锅炉启动系统的分类

常规超临界锅炉启动系统流程图

高加

冷凝器

水位控制 阀(361)

给水泵 增压泵 除氧器

冷凝水泵

低加

冷凝水 净化器

前墙

A B C

点火油枪

启动油枪

后墙

ห้องสมุดไป่ตู้D E F 煤粉燃烧器

24

邹县电厂四期工程2×1000MW超超临界机组锅炉设备技术培训

锅炉启动、运行

冷态启动 抽真空 锅炉初始清洗 锅炉冷态清洗 锅炉点火

热态启动

热态清洗 汽机冲转 并网、升至 25%负荷

东方锅炉

12

邹县电厂四期工程2×1000MW超超临界机组锅炉设备技术培训

2.4 再循环管路

为保证锅炉在启动和低负荷运行时水冷壁 管内流速,设置了再循环管路。管路从储水罐 出口引出,通过气动闸阀、再循环泵(BCP)、止 回阀、电动闸阀阀、流量调节阀(360阀)和流量 计后引至省煤器入口的给水管路。

1000MW锅炉设计说明书

产品型号 MODEL OF PRODUCT

产品名称 NAME OF PRODUCT

编

号

SERLES NO.

SG-3102/27.46-M532 3102t/h 超超临界压力直流锅炉

532-1-8601

编

制

PREPARED BY

审

定

CHECKED BY

审

核

REVIEWED BY

批

准

APPROVED BY

汉沽站气象要素年值统计表单位统计值多年年平均气温11919742003极端最高气温3972003极端最低气温2071990最冷月1月平均气温4719742003最热7月月平均气温2619742003多年年平均气压hpa1016619742003多年年平均蒸发量1590619742003多年年最大平均蒸发量201241974多年年最小平均蒸发量mm130441990多年年平均降水量556719742003年最大降水量896519742003年最小降水量296019742003多年1d最大降水量32111975多年1h最大降水量951988多年10min最大降水量mm3322003单位统计值最大1次降水量及历时36941975多年平均相对湿度6519742003多年平均绝对湿度hpa11719742003多年平均风速3619742003311974年12月2117386年10月22日87多年最大积雪厚度cm311981年12月19多年最大冻土深度cm5719742003最长1次大风日数最长1次沙尘暴持续时间日17时20厂址处五十年一遇基本风压为055knm相应的五十年一遇10m高10分钟平均最大风速为297ms

2

0前 言

本工程锅炉为上海锅炉厂有限公司提供的 1000MW 超超临界压力直流锅炉, 该锅炉采用 ALSTOM 公司(原美国 Combustion Engineering 公司,即燃烧工程 公司)的技术,总体方案是在该公司已有良好运行业绩的 800~1000MW 等级超 临界及超超临界锅炉的基础上进行设计并结合上海锅炉厂有限公司在大量 600MW 等级超临界锅炉成熟的设计、制造Байду номын сангаас术的基础上,结合国内超超临界机 组参数特点、锅炉燃煤的特点和用户的一些特殊要求而设计的首台 Π 型 1000MW 超超临界机组锅炉。

江苏徐州鹏城发电厂1000MW锅炉设计说明书

施工组织大纲部分

运行组织及设计定员部分

概算部分

主要设备材料清册

卷册号 30-F286C-A 30-F286C-A01 30-F286C-A02 30-F286C-X 30-F286C-Z 30-F286C-J 30-F286C-J01 30-F286C-J02 30-F286C-M 30-F286C-C 30-F286C-H 30-F286C-D 30-F286C-K 30-F286C-K01 30-F286C-K02 30-F286C-T 30-F286C-T01 30-F286C-T02 30-F286C-N 30-F286C-S01 30-F286C-P 30-F286C-S02 30-F286C-Q01 30-F286C-Q02 30-F286C-Q03 30-F286C-Q04 30-F286C-E 30-F286C-Q05

2007 年 5 月

徐州彭城发电厂三期工程初步设计

1、 概述.............................................................................................. 1

1.1 设计依据................................................................................................1 1.2 建设规模................................................................................................1 1.3 电厂性质................................................................................................1 1.4 主要设计原则 ........................................................................................1 1.5 设计范围与分工 ....................................................................................1 1.6 主机型式、参数及主要技术规范 .........................................................2

1000MW超超临界锅炉技术介绍

• 便于节流孔圈的调试。 • 便于更换和检查。

第三十五页,编辑于星期五:四点 二十四分。

型式

水冷壁入口节流孔圈

定位销式 (需维修)

先进的管内式 (不需维修)

业绩 调整时间

螺栓

节流孔板 螺母

螺栓与螺母

节流孔圈

松浦#1炉(1989年投运) 新地#2炉

主要技术特点

• 锅炉为Π型布置,尾部为双烟道

• 内螺纹管改进型垂直水冷壁,加装中间混合集箱及两级分配器, 减少了水冷壁偏差,并将节流孔圈装于水冷壁下联箱外面的水冷壁管

上以便于调试、简化结构。

• 采用带有再循环泵的启动低负荷系统,能回收启动阶段的工质和热量

并增加了运行的灵活性。

• 采用低NOx PM燃烧器和MACT燃烧技术。 • 反向双切圆燃烧方式以获得均匀的炉内空气动力场和热负荷分配,

超超临界锅炉技术来源与引进

• 2003年11月,哈尔滨锅炉厂有限责任公司由日本三菱重工(MHI)进行技术支 持,获得了国内第一个1000MW超超临界锅炉合同——华能玉环4X1000MW超超 临界锅炉。

• 2004年9月,哈尔滨锅炉厂有限责任公司与日本三菱重工签定了超超临界锅 炉技术的技术转让合同。

需双向调整

较复杂

(有时可靠性较低)

第三十二页,编辑于星期五:四点 二十四分。

螺旋管圈水冷壁SS:在焊件与管子之间不可避免的温差 (在负荷震荡期间)

——潜在的疲劳破坏的根源——

螺旋管圈结构详图

第三十三页,编辑于星期五:四点 二十四分。

内螺纹管优良的传热特性

膜态沸腾

核态沸腾

偏离核 态沸腾

核态沸腾

1000MW USC锅炉介绍

垂直管屏与螺旋管屏的连接 锻造弯头 拉力板

树状拉 力板

水冷壁中间集箱

螺旋段水冷壁(520534-E1-11-1, -3)

燃烧器区域管屏(水冷套) 520534-E1-17,-19,-2021

冷灰斗管屏(520534E1-24,-25)

冷灰斗前后墙管屏 (520535-E1-35)

水冷壁进口管屏(520535-E1-38)

三级过热器出口集箱(542534-E102)

受热面支吊结பைடு நூலகம்:

ECO

RH-I

SH-II

RH-II

SH-III

一级过热器(540534-E1-02)

煤粉燃烧器 与水冷套 680212-E1

•煤粉管道(691534-E1) •刚性梁(720534-E1) •锅炉启动系统与汽水分离器及储水器(780534-E1-01,-07) •空气预热器(770057-E3)

总体布置图(500534-E1)

锅炉参数:

受压部件的主要结构

水冷壁——垂直段、螺旋段 水冷系统:

垂直段: 膜式管壁式烟道墙板(520534-E1-01)

支吊结构与顶部管屏的密封结构

管屏的分叉管连接 吊杆

垂直段水冷壁(前墙 520534-E1-06-1,-2)

水冷壁集箱

水冷壁出口汇集集箱

3000t/hUSC 3000t/hUSC 锅炉介绍

• 锅炉总体布置 • 受压部件的主要结构 水冷壁——垂直段、螺旋段、燃烧器管屏(水冷 套)、灰斗与进口管屏 一级过热器——进口段和悬吊管 省煤器 一级再热器 二级过热器 二级再热器 三级过热器 一级过热器——屏式过热器 锅炉启动汽水分离系统 • 煤粉燃烧器

一级过热器进口段 一级过热器进口集箱

华能莱芜2×1000MW超超临界二次再热锅炉说明书201504

华能莱芜电厂上大压小2×1000MW超超临界二次再热锅炉机组HG-2752/32.87/10.61/3.26-YM1锅炉锅炉本体说明书哈尔滨锅炉厂有限责任公司华能莱芜电厂上大压小2×1000MW超超临界二次再热锅炉机组HG-2752/32.87/10.61/3.26-YM1锅炉锅炉本体说明书编号:F0310BT001A121编制:校对:审核:审定:二○一五年四月目录1.锅炉技术规范 (2)2.设计条件 (3)2.1 工程概况 (3)2.2 煤种 (5)2.3 点火及助燃 (7)2.4 锅炉给水及蒸汽品质要求 (7)2.5 厂用电系统电压 (8)2.6 锅炉运行条件 (8)3.锅炉特点 (9)4. 锅炉性能计算参数及结构数据 (9)4.1 锅炉性能计算数据表 (9)4.2 锅炉结构数据 (12)5.锅炉整体布置 (13)5.1 炉膛及水冷壁 (16)5.2 启动系统 (20)5.3 过热器系统 (22)5.4 再热器系统 (24)5.5 减温器 (26)5.6 省煤器系统 (27)5.7 燃烧设备 (28)5.8 空气预热器 (30)5.9 高、低压旁路省煤器系统 (30)5.10 烟气再循环系统 (32)5.11 锅炉钢结构及平台楼梯 (33)5.12 刚性梁 (38)5.13 炉顶密封及吊挂 (42)5.14 辅助设备说明 (43)附图................................................................. 47~651、锅炉技术规范锅炉为1000MW等级二次再热超超临界参数变压运行直流锅炉,采用塔式布置、单炉膛、水平浓淡燃烧器低NOx分级送风燃烧系统、角式切园燃烧方式,炉膛采用螺旋管圈和垂直膜式水冷壁、带再循环泵的启动系统、二次中间再热。

过热蒸汽调温方式以煤水比为主,同时设置二级八点喷水减温器;再热蒸汽主要采用分隔烟道调温挡板和烟气再循环调温,同时燃烧器的摆动对再热蒸汽温度也有一定的调节作用,在高低温再热器连接管道上还设置有事故喷水减温器。

华能玉环1000MW超超临界锅炉运行说明书

1.3.5

吹灰器 1.

2.

3. 4. 5.

为了保持水冷壁和各受热面的清洁需要投入吹灰器。如果吹灰器不能及 时投运会直接影响锅炉性能。另外在受热面结大量的渣或灰会降低锅炉 效率。相反,过于频繁的投入吹灰器将导致受压部件磨损直至爆管。因 此运行人员要密切注意烟气阻力和温度的变化,从而确定吹灰的顺序和 频率。 吹灰器的运行应注意下列问题

3

6. 相关的运行和维护见第四章。

1.3.6

蒸汽温度控制 1. 对于一台锅炉来说过热器和再热器出口温度的控制范围是被确定的。一 旦运行人员选择温度控制范围超出了设计范围,则应注意防止受热面超 温。 2. 各级过热器汽温和喷水量随负荷的变化而变化。如果负荷不变,由于下 面一项或多项因素会导致汽温高和喷水量大。 • 过量空气系数高。 • 给水温度低。 • 水冷壁结渣严重。 • 燃烧不稳定。 • 燃烧延迟。 • 蒸汽温度控制设定不合理。

锅炉的设计理念 1. 锅炉实际上就是一个把一定温度的给水变成指定的压力和温度的蒸汽的 设备。然而,如果锅炉长期背离参数运行会对设备造成严重的损害。 2. 如果各级受热面能保持清洁,那么负荷和过量空气系数与烟气温度和阻 力降成比例。这就意味着锅炉的初始特性是给定的,一旦与之相背离锅 炉将无法完成达到要求的参数。本文给出了补救方法以减轻对本体及辅 机造成的损害。按要求做好运行记录以利于分析运行状况,并在需要时 总结用。 3. 必须测量并记录燃煤量和定期分析煤质,以便于解决煤种变化对锅炉燃 烧造成的影响。煤样分析的内容应包括:热值、水分和其它元素的百分

4

1.3.8

锅炉运行 1. 锅炉上水之前应检查所有受压部件,如:管子、集箱和分离器等,确认 没有异物堵塞。 2. 必须检查联锁保护系统的每个回路以确认它们没有被解列。 3. 锅炉上水时确认过热器集箱或管排没有进水。 4. 当锅炉上水时,保证省煤器进出口水温差值不超过 105℃以减轻热应力。 上水过程中,仅当各级受热面排气完成后,才能关闭相应的排气门。 5. 点火前进行吹扫,风量 30%BMCR 5 分钟。 6. 如果初次点火失败应立刻停止燃料并进行炉膛吹扫,然后重新点火。运 行人员应总结原因。 7. 任何燃烧器停运包括事故停机后都应进行炉膛吹扫。 8. 锅炉运行过程中不能超过 1.9 节和第 5 章规定的限定值。 9. 在锅炉启停期间为了维持燃烧稳定应该投油枪。 10. 投磨前,必须保证相应的油层已经投运。 11. 运行过程中应通过观察孔监视燃烧情况,所有相关人员应清楚高温烟气 窜出炉膛的危险性。因此运行人员应佩戴面具、眼镜、手套等。同时确 认观察孔附近的吹灰器没有投运。 12. 尽管锅炉压力和温度的限制决定了启动的时间,新建机组初次启动升压 速度一定尽量慢。初次启动期间,运行人员和调试人员应认真检查锅炉 各部件的位移和膨胀尤其注意钢结构是否阻碍。另外,这些操作运行人 员一定要亲自进行以便于熟悉设备特性。运行人员一旦掌握、熟悉后就 可以在允许范围内尽快升压。锅炉热量输入率是受水冷壁出口温度限制 的。这些参数在第二章里提到,相应的调整应在调试阶段完成。 13. 启动期间,应定期检查机组的护板、集箱、管道等的热膨胀,确认无阻 碍。 14. 启动期间,对所有蒸汽管道进行暖管和疏水操作。 15. 启动期间,过热器及其相关部件的排汽应该打开直到汽机并网以便于保 护受热面。当锅炉压力和蒸汽流量确定后排汽阀可适当关小。当蒸汽参 数达到汽轮机要求时全关排汽阀。 16. 在再热器尚未建立流量之前,控制燃料投入量以保护再热器。因此在再 热器建立起流量之前控制炉膛出口烟气温度低于 560℃ 。另外确认过热 器和再热器温度不超过保护值。这些参数在调试过程中确定。 17. 启动期间直到两台相邻的磨煤机投运后能维持的最低负荷(至少为额定 出力的 35%以上)后,才可以停油枪(试运期间确定)。 18. 在多数情况下,为了满足汽轮机的需要,温态和热态启动时需要控制蒸 汽温度。这些情况经常涉及到蒸汽温度匹配。这需要锅炉和汽轮机的密 切配合。

哈尔滨锅炉厂_1000MW超超临界单炉膛双切圆燃烧锅炉说明书.

电厂厂址位于靠近长江下游的南京河段南岸,长江作为我国第一大河流,水 量充沛,流量均匀,其流域面积 180 万 km2,厂址河段多年平均径流量达 28500m3/s, 历年最小枯水流量为 4620m3/s,97%设计枯水径流量为 5610m3/s,其流量完全可 以满足本工程 4×1000MW 机组容量供水要求。 2.3.7 循环冷却水系统

收到基氧 分

收到基氮 析

收到基全硫

灰 变形温度

熔 软化温度

融 流动温度

性

二氧化硅

三氧化二铝

三氧化二铁

氧化钙 灰

氧化镁 分

五氧化二磷 分 析 三氧化硫

氧化钠

氧化钾

Car Har Oar Nar St,ar DT ST

FT

SiO2 Al2O3 Fe2O3 CaO MgO P2O5 SO3 Na2O K2O

4

京大件起重运输集团有限公司栖霞重件码头约 9km,距治江河河口直立式码头约 2km,距南京化肥厂港池码头约 15km,电厂对外水陆交通条件良好。

本工程建设一个 5 万吨兼靠 7 万吨级泊位,三期工程建设时增设一个 5 万吨 兼靠 7 万吨级泊位的卸煤码头。电厂不设专用设备接卸码头,当超极超限件采用 水运方式运输时,通过南京化肥厂港池码头卸船后陆运至施工现场。 2.3.5 燃料

华能金陵电厂二期工程 2×1030MW 超超临界燃煤发电机组

HG-3100/27.46-YM3 锅炉

超超临界直流锅炉本体说明书

编号:F0310BT001A051

编写: 校对: 审核: 审定: 批准:

哈尔滨锅炉厂有限责任公司 二 00 九年四月

1000MW超超临界锅炉总论

过热器出口蒸汽压力

27.56MPa

再热器入口蒸汽压力

6.14MPa

再热器出口蒸汽压力

5.94MPa

再热蒸汽流量(B-MCR) 2446t/h

汽轮机

制 造 厂:

上海汽轮机有限公司

汽轮机型式:

超超临界、一次中间再热、单轴、 四缸四排汽、双背压、凝汽式、

八级回热抽汽。

铭牌功率: 汽轮机参数 : 给水温度: 加热器级数: 工作转速:

二、1000MW超超临界锅炉整体 布置

1.燃料特性和灰特性 电厂燃煤设计煤种为神府东胜煤,校核煤种为晋北烟煤

表1-4-1煤质分析数据及灰份组成

名称及符号

工 业 分 析

收到基全水分 空气干燥基水分 收到基灰分 收到基挥发份

收到基固定碳

收到基低位发热量

哈氏可磨系数

元 素 分

收到基碳 收到基氢 收到基氧

技术支持方

采购途径 国产 国产 国产 国产 国产 国产 国产 国产 进口 进口 进口 进口 进口 进口

设备名称 凝结水泵

循环水泵

供货商 Sulzer 德国KSB 美国Flowserve 英国Weir 日本荏原 日本酉岛 ITT 日本酉岛 日本荏原 Sulzer ITT 英国Weir 德国KSB 美国Flowserve

机组热耗小于7420KJ/Kwh 。

锅炉主要特性对比

项目名称 技术支持方

锅炉型式 炉膛尺寸 (2810t/h)

炉膛尺寸 (2950t/h)

水冷壁型式

启动系统

过热器系统 过热蒸汽 调温方式 再热器系统

哈锅(HBC)

三菱公司(MHI,JAPAN) Л型炉 单炉膛 燃烧器八角双切圆

31.016×15.314×65.500

1000MW热机系统说明书

浙江国华宁海电厂二期2×1000MW扩建工程(图号:F254S-J0203-01)施工图设计阶段热机专业系统说明书西南电力设计院二O O七年四月成都浙江国华宁海电厂二期2×1000MW扩建工程(图号:F254S-J0203-01)施工图设计阶段热机专业系统说明书批准:审核:校核:编制:目录主蒸汽、再热蒸汽及旁路系统 (1)第二章给水系统 (5)第三章凝结水系统 (8)第四章抽汽系统 (16)第五章高、低压加热器疏水及放气系统 (21)第六章循环水系统 (26)第七章闭式循环冷却水系统 (29)第八章凝汽器抽真空系统 (33)第九章压缩空气系统 (34)第十章辅助蒸汽系统 (35)第十一章空预器冲洗水排水系统 (39)第十二章润滑油净化及储存系统 (40)第十三章锅炉烟风系统 (42)第十四章锅炉煤粉系统 (49)第十五章锅炉燃油及吹扫蒸汽系统 (55)第十六章锅炉疏水、放气及复用水系统 (57)主蒸汽、再热蒸汽及旁路系统1系统说明主蒸汽及再热蒸汽系统均为单元制系统。

1.1 主蒸汽系统主蒸汽管道从过热器出口集箱的两侧接出四根,两两汇合成两根主蒸汽管道,两路主蒸汽管道在汽轮机机头接入主汽门,在除氧间两路主蒸汽管道上设有相互之间的压力平衡连通管。

1) 为排除主蒸汽管道在启动暖管和停机过程中的蒸汽凝结水,设有疏水系统,以防止疏水进入汽机。

在主汽管的最低点设有疏水点,各疏水点的疏水管上设有截止阀和气动疏水阀,疏水引入凝汽器疏水扩容器集管。

2) 在主蒸汽管道上不装设流量测量喷嘴,主蒸汽流量通过设在锅炉一级过热器和二级过热器之间的流量测量装置来测量。

在主蒸汽管道上不设水压试验堵阀,主蒸汽管道与锅炉一起做水压试验。

由于汽机自动主汽门具有可靠的严密性,主蒸汽管道上不再装设任何隔断门。

1.2 冷再热蒸汽系统再热冷段管道由高压缸排汽口以双管接出,合并成单管后直至锅炉前分为两路进入炉后再热器入口联箱。

1000MW超超临界塔式锅炉

20 0 8年 5月至 2 0 0 8年 9月对锅炉进行 了性

能鉴 定试 验 。试验 表 明 , 高桥 样 外 7号 超 超 临界 压 力直流锅 炉 主要运 行参 数正 常 ,主辅机 运行 稳定 ,

锅 炉 最 大 连 续 出 力 为 25 ./ 97 t 3 h超 过 设 计 值 2 5 t :O 0 W 负荷锅 炉效率试验两个工况实 9 5 h 10 M / 测值分别为 9 . %和 9 .3 42 5 41%,修正后的锅炉效 率 为 9 . %和 9 _ %,高于保 证值 9 _ %; 43 6 42 0 37 2 1 0 M 负荷空气预热器漏风试验两个工况漏风 0 W 0 率平均值 A、 B两侧为 4 低于设计值 6 锅炉 %, %;

产 品为大型火力发电设备 ,0 7年设计制造 出我 20

国首 台 1 0 MW 等级 超超 临界 塔式 锅 炉 ,填 补 了 0 0

国内空 白。

锅炉 N x排放浓度为 2 5 m / m。 O 2 gN , 低于设计保

证值 2 0 / 。 5 mgNm。

1 概 况

2 特 点

外 高 桥 三 期 2X 0 0 1 0 MW 机 组 所 配 置 的 2 5t 9 5/ 超 临界 压 力直流锅 炉是 上海锅 炉 厂有 限 h超

口烟 温偏 差等 方面 , 同样 具有独 特 的效 果 。

3 与 国 内外 同类产 品比较

同时灰粒的运动特点也有利于燃烬 , 在相同的 煤粉细度情况下, 塔式锅炉的燃烬率要高于其他炉

础 上 自行 设计 制造 的首批 超超 临界压 力 直流锅 炉 。 两 台机 组分 别于 2 0 0 8年 3月 和 6月 投 入 商 业运

行, 实现了国内百万等级超超临界机组一年内双投

潮州1000MW安装说明书(最终版)

2、11、1点火器、油枪及油枪伸缩机构。

2、11、2循环泵、各类阀门、电动装置。

2、11、3弹簧吊架、吊杆及高强螺栓等经过机械加工的零件。

2、11、4所有控制设备及电器仪表元件。

2、11、5吹灰器、取样器、水位表。

2、11、6较贵重的金属件、不锈钢板、不锈钢管、铝制或镀锌外护板等。

2、7 未交验设备不得使用,如若用户未经厂方同意而使用,所有问题由用户负责。

2、8 同时有两台锅炉或两台以上设备到现场时,应按令号分别保管存放,未经制造厂代表同意不得挪用.

㈢、设备的保管及存放

2、9设备到现场后,按《电力基本建设火电设备维护保管规程》(SDJ68-84)和本文要求保管存放。

2、10对于发货部件的包装,其主要用于发货、运输,而不是现场防风避雨,防腐的主要手段,不能一律放置在露天不顾,一定在核实箱内部件后,按以下规定来确定保管方式。

2、2 基建单位除严格遵守中华人民共和国《电力基本建设火电设备维护保管规程》(SDJ68-84)外,还应遵守、执行本说明书,如有冲突处,应以本说明书为准。

㈡、设备到货与验收

2、3 设备运到现场后,用户应对到货件数与装车单进行核对,及时将到货及包装损坏情况连同回执按期寄回哈锅物流公司。

2、4对所发现的包装损坏应明确责任,现场修复后方可入库,对设备的缺损应做好记录。如属于铁路损坏丢失应立即向当地铁路部门提出并索取相关证明,及时通知我公司以办理铁路索赔,否则丢失及损坏设备应由用户自行解决。

制粉系统选用中速磨煤机冷一次风机正压直吹式系统,每炉配6台中速磨煤机,BMCR工况下5台运行,一台备用,并配备6台与之相适的给煤机。

锅炉除渣采用刮板捞渣机机械除渣装置。

北仑电厂III期工程1000MW超超临界机组简明手册_锅炉汽机部分

第一章汽机部分1 主汽轮机1.1 基本技术参数1.1.1 汽轮机主要数据汇总表1.1.2 典型工况主要参数1.1.2.1 额定功率(夏季工况)下参数额定功率 MW 1000额定主汽门前压力 MPa(a)26.25额定主汽门前温度℃600额定再热汽阀前温度℃6001.1.2.2 最大连续功率(TMCR)下参数功率 MW 1040.012额定主汽门前压力 MPa(a)26.25额定主汽门前温度℃600额定再热汽阀前温度℃6001.1.2.3 阀门全开(VWO)功率下参数功率 MW 1060.440主汽门前压力 MPa(a)26.25主汽门前温度℃600再热汽阀前温度℃6001.1.3 加热器(包括除氧器)级数81.1.4 给水温度(夏季工况)℃296.31.1.5 工作转速 r/min 30001.1.6 旋转方向(从汽机向发电机看)顺时针1.1.7 最大允许系统周波摆动 Hz 47.5~51.51.1.8 从汽轮机向发电机看,润滑油管路为右侧布置。

1.2 主要结构设计和技术特点主汽轮机由上汽厂采用西门子技术制造,西门子公司采用积木块式设计方法,即:高压单流积木块H30,中压双流积木块M30,低压双流积木块N30;30MPa压力积木块的技术储备。

目前,“HMN”汽轮机能满足任何一种定义的1000MW铭牌。

1.2.1 高压缸高压缸H30采用单流型,与分流型相比虽存在轴向推力的平衡问题,但叶片高度的增加能明显提高前几级的效率。

对小容积流量的超超临界汽轮机,效率至少提高4%。

高压外缸采用独特的轴向对分筒形结构,对分面采用螺栓联接,无水平中分面及法兰,最高设计压力30MPa/600℃。

内缸为筒形结构并采用轴向对剖垂直中分面及螺栓联接,螺栓孔直接穿于筒形内缸壁。

内、外缸分别承受部分压差,受力状况与传统结构的亚临界汽缸相当。

拆、装高压外缸需将其直立后方可进行。

通过力学分析可知,与水平中分面相比,轴向对分面的受力远小于前者,能充分缩小对分法兰面,同时也使高压、高温段汽缸壁的周向均匀性得到最大的改善,使机组在启动过程中汽缸周向受热均匀,可大幅度地缩短启动时间。

1000MW机组锅炉设计说明书

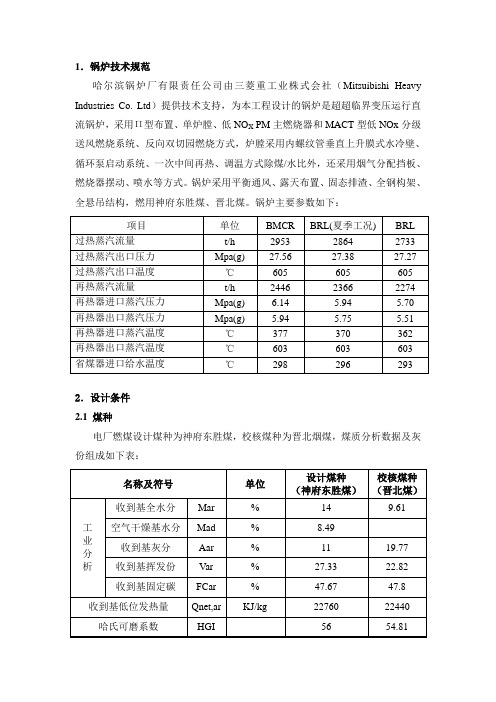

1.锅炉技术规范哈尔滨锅炉厂有限责任公司由三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)提供技术支持,为本工程设计的锅炉是超超临界变压运行直流锅炉,采用П型布置、单炉膛、低NO X PM主燃烧器和MACT型低NOx分级送风燃烧系统、反向双切园燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、循环泵启动系统、一次中间再热、调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。

锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,燃用神府东胜煤、晋北煤。

锅炉主要参数如下:2.设计条件2.1 煤种电厂燃煤设计煤种为神府东胜煤,校核煤种为晋北烟煤,煤质分析数据及灰份组成如下表:2.2点火助燃用油油种#0轻柴油粘度(20℃时) 1.2~1.67°E凝固点不高于0℃闭口闪点不低于65℃机械杂质无含硫量不大于1.0%水份痕迹灰份不大于0.025%比重817kg/m3低位发热值Qnet.ar 41800KJ/ kg 2.3自然条件玉环地区气象有关数据如下:累年平均气压1004.9hPa年最高气压1028.4hPa年最低气压954.1hPa累年平均气温17.0℃极端最高气温34.7℃极端最低气温-5.4℃累年平均相对湿度80%累年最小相对湿度8%最大的月平均相对湿度91% (此时月平均最高气温25.5℃)累年平均水汽压17.7hPa累年平均降水量1368.9mm累年最大24小时降水量284.6mm累年最大1小时降水量147.0mm累年最长连续降水日数18d累年最大过程降水量225.3mm累年平均蒸发量1379.0mm累年平均雷暴日数37.5d累年平均雾日数49d累年最大积雪深度14cm累年平均风速 5.2m/s累年十分钟平均最大风速40.6m/s(1994年8月21日)累年瞬时最大风速50.4m/s(1994年8月21日)50年一遇10M高压基本风压0.8kN/m3(初步)全年主导风向N(16%)夏季主导风向SW冬季主导风向N2.4锅炉运行条件锅炉运行方式:带基本负荷并参与调峰(锅炉的效率—负荷曲线见附图)。

1000MW超超临界火电机组锅炉设计说明书

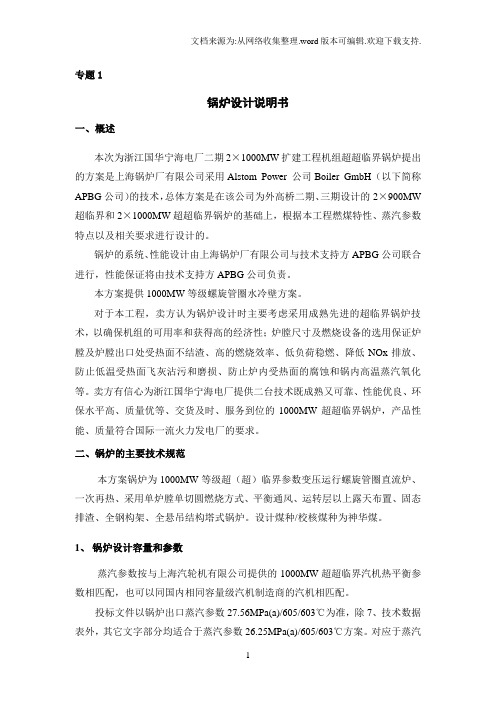

专题1锅炉设计说明书一、概述本次为浙江国华宁海电厂二期2×1000MW扩建工程机组超超临界锅炉提出的方案是上海锅炉厂有限公司采用Alstom Power 公司Boiler GmbH(以下简称APBG公司)的技术,总体方案是在该公司为外高桥二期、三期设计的2×900MW 超临界和2×1000MW超超临界锅炉的基础上,根据本工程燃煤特性、蒸汽参数特点以及相关要求进行设计的。

锅炉的系统、性能设计由上海锅炉厂有限公司与技术支持方APBG公司联合进行,性能保证将由技术支持方APBG公司负责。

本方案提供1000MW等级螺旋管圈水冷壁方案。

对于本工程,卖方认为锅炉设计时主要考虑采用成熟先进的超临界锅炉技术,以确保机组的可用率和获得高的经济性;炉膛尺寸及燃烧设备的选用保证炉膛及炉膛出口处受热面不结渣、高的燃烧效率、低负荷稳燃、降低NOx排放、防止低温受热面飞灰沾污和磨损、防止炉内受热面的腐蚀和锅内高温蒸汽氧化等。

卖方有信心为浙江国华宁海电厂提供二台技术既成熟又可靠、性能优良、环保水平高、质量优等、交货及时、服务到位的1000MW超超临界锅炉,产品性能、质量符合国际一流火力发电厂的要求。

二、锅炉的主要技术规范本方案锅炉为1000MW等级超(超)临界参数变压运行螺旋管圈直流炉、一次再热、采用单炉膛单切圆燃烧方式、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构塔式锅炉。

设计煤种/校核煤种为神华煤。

1、锅炉设计容量和参数蒸汽参数按与上海汽轮机有限公司提供的1000MW超超临界汽机热平衡参数相匹配,也可以同国内相同容量级汽机制造商的汽机相匹配。

投标文件以锅炉出口蒸汽参数27.56MPa(a)/605/603℃为准,除7、技术数据表外,其它文字部分均适合于蒸汽参数26.25MPa(a)/605/603℃方案。

对应于蒸汽参数26.25 MPa(a)/605/603℃方案的7、技术数据表单列于附件1方案二中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉设计说明书1.锅炉技术规范哈尔滨锅炉厂有限责任公司由三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)提供技术支持,为本工程设计的锅炉是超超临界变压运行直流锅炉,采用П型布置、单炉膛、低NO X PM主燃烧器和MACT型低NOx分级送风燃烧系统、反向双切园燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、循环泵启动系统、一次中间再热、调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。

锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,燃用神府东胜煤、晋北煤。

锅炉主要参数如下:2.设计条件2.1 煤种电厂燃煤设计煤种为神府东胜煤,校核煤种为晋北烟煤,煤质分析数据及灰份组成如下表:2.2点火助燃用油油种#0轻柴油粘度(20℃时) 1.2~1.67°E凝固点不高于0℃闭口闪点不低于65℃机械杂质无含硫量不大于1.0%水份痕迹灰份不大于0.025%比重817kg/m3低位发热值Qnet.ar 41800KJ/ kg2.3自然条件玉环地区气象有关数据如下:累年平均气压1004.9hPa年最高气压1028.4hPa年最低气压954.1hPa累年平均气温17.0℃极端最高气温34.7℃极端最低气温-5.4℃累年平均相对湿度80%累年最小相对湿度8%最大的月平均相对湿度91% (此时月平均最高气温25.5℃)累年平均水汽压17.7hPa累年平均降水量1368.9mm累年最大24小时降水量284.6mm累年最大1小时降水量147.0mm累年最长连续降水日数18d累年最大过程降水量225.3mm累年平均蒸发量1379.0mm累年平均雷暴日数37.5d累年平均雾日数49d累年最大积雪深度14cm累年平均风速 5.2m/s累年十分钟平均最大风速40.6m/s(1994年8月21日)累年瞬时最大风速50.4m/s(1994年8月21日)50年一遇10M高压基本风压0.8kN/m3(初步)全年主导风向N(16%)夏季主导风向SW冬季主导风向N2.4锅炉运行条件锅炉运行方式:带基本负荷并参与调峰(锅炉的效率—负荷曲线见附图)。

制粉系统:采用中速磨煤机直吹式制粉系统,每炉配6台磨煤机,煤粉细度按200目筛通过率为80%。

给水调节:机组配置2×50%B-MCR调速汽动给水泵和一台启动用30%BMCR容量的电动调速给水泵。

汽轮机旁路系统:暂定30%容量二级串联旁路。

空气预热器进风:二次风进口侧加装暖风器。

3.锅炉特点3.1 技术特点本工程的锅炉是采用三菱重工技术设计的垂直水冷壁超超临界直流锅炉。

从七十年代开始,全世界电力行业因调峰和周期性负荷运行方式的需要,要求火电机组从传统的定压带基本负荷运行方式改为变压调峰运行,因此三菱重工于七十年代末开发了适合变压运行的螺旋管圈水冷壁的超临界锅炉,首台螺旋管圈水冷壁超临界锅炉于1981年投运,MHI共生产了10台这种型式的大型超临界锅炉。

由于螺旋管圈水冷壁结构较复杂,阻力较大,运行过程中的热应力也较大,MHI 于80年中期开发了采用内螺纹管的垂直管圈水冷壁的变压运行超临界锅炉,首台机组于1989年投入商业运行,迄今已有11台采用垂直管圈水冷壁的超临界锅炉和超超临界锅炉投入运行。

十多年的运行经验表明,垂直管圈水冷壁也适合于变压运行,且具有阻力小、结构简单、安装工作量较小、水冷壁在各种工况下的热应力较小等一系列优点,其技术特点如下:1)良好的变压、调峰和再启动性能:锅炉炉膛采用内螺纹管垂直水冷壁并采用较高的质量流速,能保证在变压运行的四个阶段即超临界直流、近临界直流、亚临界直流和启动阶段中控制金属壁温、控制高干度蒸干(DRO)、防止低干度高热负荷区的膜态沸腾(DNB)以及水动力的稳定性等,由于装设水冷壁中间混合集箱和采用节流度较大的装于集箱外面的较粗水冷壁入口管段的节流孔圈,对控制水冷壁的温度偏差和流量偏差均非常有利。

而启动系统采用再循环泵,对于加速启动速度,保证启动阶段运行的可靠性、经济性均是有利的。

2)燃烧稳定、热负荷分配均匀、防结渣性能良好的反向双切园燃烧方式:这种燃烧方式能保证沿炉膛水平方向均匀的热负荷分配。

由于采用双切园使燃烧器数目倍增,降低了单只燃烧器的热功率,这些都对燃用结渣性强的神府东胜煤有利。

同时,由于采用双切园方式,使单个燃烧器煤粉射流的射程变短,对于保证燃烧稳定性有利,解决了大型锅炉采用单切园正方形炉膛时燃烧器射程过长和炉膛水平截面气流充满度较差的难题。

3)经济、高效的低NO X 型PM主燃烧器和MACT型分级燃烧方式:MHI 低NO X的PM型燃烧器已在97台大型煤粉锅炉中采用,而MACT型分级燃烧方式也已在数十台锅炉上采用,长期运行经验证明这种燃烧器的分级送风方式对降低炉内NO X生成量有明显的效果。

4)采用适合高蒸汽参数的超超临界锅炉的高热强钢:由于锅炉的主汽和再热汽温度均在600℃以上,对高温级过热器和再热器,采用了在7台超临界和超超临界锅炉上已有7年以上运行经验的25Cr20NiNb钢(HR3C)和改良型细晶粒18Cr级奥氏体钢(Code case 2328),详见附表。

这二种钢材对防止因管壁温度过高而引起的烟侧高温腐蚀和内壁蒸汽氧化效果明显。

3.2结构特点1)采用改进型的内螺纹管垂直水冷壁,即在上下炉膛之间加装水冷壁中间混合集箱,以减少水冷壁沿各墙宽的工质温度和管子壁温的偏差,取消早期的在大直径水冷壁下集箱内装设小直径节流孔圈的设计,改为在小直径的下联箱外面较粗的水冷壁入口管段上装焊直径较大的节流孔圈以加大节流度,提高调节流量能力,然后通过三叉管过渡的方式与小直径的水冷壁管(φ28.6)相接,用控制各回路的工质流量的方法来控制各回路管子的吸热和温度偏差。

三菱重工超临界与超超临界锅炉采用新型高热强钢业绩2)在保证水冷壁出口工质必需的过热度的前提下,采用较低的水冷壁出口温度(421℃),并把汽水分离器布置于顶棚、包墙系统的出口,这种设计和布置可以使整个水冷壁系统包括顶棚包墙管系统和分离器系统采用低合金钢SA213-T12(P12),所有膜式壁不需作焊后整屏热处理,也使工地安装焊接简化,对保证产品和安装质量有利。

3)由于过热器和再热器大量采用优质高热强钢,管壁相对较薄,因此各级过热器可以采用较大直径的蛇形管(φ51~60)保证较低的过热器阻力,而在很多其它公司(特别是欧洲公司)的设计中,超临界和超超临界锅炉过热器均采用小直径管(φ38~44.5)以控制壁厚,这样导致较高的过热器阻力。

4)汽温调节手段的多样化,除过热器采用三级六点的喷水外,直流运行时主要靠改变煤/水比来调节过热汽温,再热汽温主要调节手段为烟气分配挡板,而以燃烧器摆动作为辅助调节手段,再热器还在再热汽的入口管道上加装事故喷水减温装置。

过热器采用三级喷水能更好消除工质通过较好的减温效果。

再热器喷水水源来自给水泵中间抽头。

4.锅炉整体布置本锅炉采用单炉膛、П型布置、悬吊结构。

燃烧器布置为反向双切园燃烧方式。

锅炉的汽水流程以内置式汽水分离器为分界点,从水冷壁入口集箱到汽水分离器为水冷壁系统,从分离器出口到过热器出口集箱为过热器系统,另有省煤器系统、再热器系统和启动系统。

过热器采用四级布置,即低温过热器(一级)→分隔屏过热器(二级)→屏式过热器(三级)→末级过热器(四级);再热器为二级,即低温再热器(一级)→末级再热器(二级)。

其中低温再热器和低温过热器分别布置于尾部烟道的前、后竖井中,均为逆流布置。

在上炉膛、折焰角和水平烟道内分别布置了分隔屏过热器、屏式过热器、末级过热器和末级再热器,由于烟温较高均采用顺流布置,所有过热器、再热器和省煤器部件均采用顺列布置,以便于检修和密封,防止结渣和积灰。

水冷壁为膜式水冷壁,由于全部为垂直管屏,因此可以不必采用结构复杂的张力板来解决下部炉膛水冷壁的重量传递问题。

为了使回路复杂的后水冷壁工作可靠,将后水冷壁出口集箱(折焰角斜坡管的出口集箱)出口工质分别送往后水冷壁吊挂管和水平烟道二侧包墙二个平行回路,然后再用连接管送往顶棚出口集箱,与前水冷壁和二侧水冷壁出口的工质汇合后再送往顶棚包墙系统,这样的布置方式在避免后水冷壁回路在低负荷时发生水动力的不稳定性和减少温度偏差方面较为合理和有利。

烟气流程如下:依次流经上炉膛的分隔屏过热器、屏式过热器、末级过热器、末级再热器和尾部转向室,再进入用分隔墙分成的前、后二个尾部烟道竖井,在前竖井中烟气流经低温再热器和前级省煤器,另一部分烟气则流经低温过热器和后级省煤器,在前、后二个分竖井出口布置了烟气分配挡板以调节流经前、后分竖井的烟气量,从而达到调节再热器汽温的目的。

烟气流经分配挡板后通过连接烟道和回转式空气预热器排往电气除尘器和引风机。

流经省煤器出口烟气分配挡板的烟气由连接烟道送往回转式空气预热器。

锅炉启动系统为带再循环泵系统,二只立式内置式汽水分离器布置于锅炉的后部上方,由后竖井后包墙管上集箱引出的锅炉顶棚包墙系统的全部工质均通过4根连接管送入二只汽水分离器。

在启动阶段,分离出的水通过水连通管与一只立式分离器贮水箱相连,而分离出来的蒸汽则送往水平低温过热器的下集箱。

分离器贮水箱中的水经疏水管排入再循环泵的入口管道,作为再循环工质与给水混合后流经省煤器—水冷壁系统,进行工质回收。

除启动前的水冲洗阶段水质不合格时排往扩容器系统外,在锅炉启动期间的汽水膨胀阶段、在渡过汽水膨胀阶段的最低压力运行时期以及锅炉在最低直流负荷运行期间由贮水箱底部引出的疏水均通过三只贮水箱水位调节阀送入冷凝器回收或通过炉水循环泵送入给水管道进入水冷壁进行再循环。

借助于再循环泵和给水泵,在锅炉启动期间水冷壁系统内始终保持相当于锅炉最低直流负荷流量(25%BMCR),启动初期给水泵保持5%BMCR给水流量,随锅炉出力达到5%BMCR,三只贮水箱水位调节阀全部关闭,锅炉的蒸发量随着给水量的增加而增加,而通过循环泵的再循环流量则利用泵出口管道上的再循环调节阀逐步关小来调节,当锅炉达到最小直流负荷(25%BMCR),再循环调节阀全部关闭,此时,锅炉的给水量等于锅炉的蒸发量,启动系统解列,锅炉从二相介质的再循环模式运行(即湿态运行)转为单相介质的直流运行(即干态运行)。

过热器采用煤/水比作为主要汽温调节手段,并配合三级喷水减温作为主汽温度的细调节,喷水减温每级左右二点布置以消除各级过热器的左右吸热和汽温偏差。

再热器调温以烟气挡板调温为主,燃烧器摆动调温为辅,同时在再热器入口管道上布置有事故喷水装置。

制粉系统采用中速磨正压直吹式系统,每炉配6台磨煤机,B-MCR工况下5台运行,1台备用。

每台磨供一层共2×4=8只燃烧器,燃烧器为低NO X的PM 型并配有MACT型分级送风系统,以进一步降低NO X生成量。