基于HyperMesh的滚珠丝杠有限元分析

Hypermesh2017.2有限元分析的前处理1D单元连接

ALTAIR HYPERWORKS2017.2有限元分析前处理1D 单元和连接Trainer’s NameMonth XX, 2017HMD Intro, 2017.2第5章: 1D 单元和焊点5) 1D 单元和焊点•1D Meshing(1D单元)•HyperBeam(梁截面)•Connectors(焊点)HMD Intro, 2017.2 1D 单元•1D 单元HMD Intro, 2017.2示例跟着示范做(…\Model-Files\CH5-1D-MESHING\05a-1D-MESHING.hm)© 2017 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.HMD Intro, 2017.2 1D单元介绍•1D单元是节点之间简单连接,允许精确模拟连接关系(例如螺栓)和类似的杆状或杆状对象,这些对象在FEA模型中可以建模为简单的线•可以从以下面板创建1D单元:•目前支持的1D单元包括: bar2s, bar3s, rigid links, rbe3s, plots, rigids,rods, springs, welds, gaps and joints.•显示单元可以在以下面板中创建: Edit Element,Line Mesh, Elem Offset, Edges, or Features panel.•RIGID 刚性连接用于传递从主节点到从节点的运动.•Rigids面板允许创建rigid 和rigid link 单元.•RBE3 刚性连接用来传递分布载荷.不会引入额外刚度•RBE3是内插约束单元,其中从属节点的运动被定义为一组独立节点的运动的加权平均•RBE3通常用于在所选独立节点之间分配施加在从属节点上的负载。

1D MESHING -SPRINGS•SPRING 弹簧单元是在需要弹簧连接的模型的两个节点之间的空间中创建的单元。

基于ANSYS的滚珠丝杠副有限元分析

design, and the maximum stress and strain obtained after optimization are significantly reduced. The results obtained by

the simulation provide reference for its structural design and performance optimization.

Through software calculation, stress and deformation nephogram are obtained. The stress and deformation of the ball screw

pair are analyzed according to nephogram. Then, the Design Exploration module in Workbench is used to optimize the

三维图,而后再使用Workbench进行建模、计算与分析。建

模的同时,去掉一些对于分析几乎没有影响的零部件,还

有一些倒角、键槽,得到三维图如图1所示。

2 滚珠丝杠副

有限元仿真

2.1 网格划分

滚珠丝杠副

的有限元分析主

要是对滚珠与丝 杠和螺母两条滚

图1 滚珠丝杠三维模型

道的接触部分进行分析。如果按照真实结构进行分析,会

Finite Element Analysis of Ball Screw Based on ANSYS

QIAN Wenhai, CHEN Zailiang

(School of Mechanical and Electrical Engineering, Soochow University, Suzhou 215021, China)

滚珠丝杠有限元分析

基于有限元的滚珠丝杠的应力分析摘要:滚珠丝杠副作为精密线性传动元件其应用范围相当广泛。

丝杠作为滚珠丝杠副的重要部件之一,其在运行过程中易出现弯曲变形从而影响滚珠丝杠副的定位精度,严重时甚至可能导致滚珠丝杠副无法正常工作。

导致这种现象的主要原因是丝杠内部应力过大。

因此,研究丝杠中应力的分布情况对于提高滚珠丝杠副的承载能力便具有重要意义。

本文通过visual studio2005对pro/e二次开发实现滚珠丝杠的参数化建模,然后在分析了丝杠的支承方式和载荷情况后,应用有限元方法对丝杠进行应力分析,得出了丝杠应力状态与相关影响因素如中空孔直径和滚珠数目等的关系,最后提出了相应的优化措施。

关键词:滚珠丝杠应力状态支承方式弯曲变形1、前言滚珠丝杠副作为精密设备用元件,其原理是在通过滚珠在丝杠轴和螺母间的转动传递力和位移,即将丝杠的旋转运动变为螺母的线性位移。

与传统的传递动力的螺杆相比,滚珠丝杠副工作时不需要克服螺杆与螺母螺纹间的滑动摩擦力,其运转情况与轴承相似,因而具有很高的机械效率。

同时,滚动接触也减少了磨损,延长了使用寿命。

滚珠丝杠副被广泛的应用于各种先进设备中,如高速精密定位轴,机器人技术,度量设备和各种精密仪器等。

随着滚珠丝杠副的应用范围越来越广,改进滚珠丝杠副的性能对于提高其相应产品质量便具有重要意义。

滚珠丝杠副第一次应用是在20 世纪30 年代,GM 公司将其应用于汽车驾驶装置。

70 余年来,国内外不少学者在研究滚珠丝杠副方面做了大量的研究工作。

Xuesong Mei, Masaomi Tsutsumi, Tao Tao 和Nuogang Sun 对在存在加工误差下滚珠间的载荷分布进行了计算,并提出可通过正向误差来使载荷分布更加均匀【1】。

Jui-Pin Hung, James Shih-shyn Wu, Jerry Y.Chiu 对滚珠在循环过程中对返回管的冲击进行了计算,并用有限元分析方法对返回管的载荷分布情况进行了分析,提出改进返回管的几何形状可改善载荷分布情况,其分析的重点在于滚珠对返回管的冲击【2】。

超精密滚珠丝杠进给系统谐响应的有限元分析

系 统 在 约 为 6 0 z 9 0 z时 , 响 应 的 振 幅 最 大 。 8H 和 9H 谐 所 以 , 实 际 加 工 过 程 中 应 尽 量 避 免 这 个 频 率 的 动 在 载 荷 , 免 造 成 机 床 较 大 的 振 动 , 响 加 工 精 度 。 以 影

图 2 滚 珠 丝杠 副简 化 前 的 模 型

其 导程 、 直径 和 有 效螺 纹 长 度 分 别 为 3 m、2 m 和 m 1m 3 0 m, 0 m 滚珠 丝 杠副 的轴 向 刚度 为 3 0 0 N m 2 0 0 / m。滚 珠 导轨 为超 精 密 直 线 滚 珠 导 轨 , 度 为 P 精 3等 级 , 导 轨长度 为 4 0 0 mm。滚珠丝 杠 两端 采用 精密 滚 珠轴 承 支撑单 元 , 联轴 器 使 用 低 惯量 超 高 刚 度 金属 板 簧 式

m e t me h d i o t e s tm o is b nc te t y xa ius i lham o i o d,t e s t m s a a n t o nt h yse t t e h s rngh b a ilsn oda r nc la h yse i n - l e . yz d Theta iina l s rw s d et hec re i i lm e tmo l h e d s t m sno n a c ・ r dto l bal ce u o t u rntf t ee n de t e fe yse i n e of ta c u rt n l i ft e o t utt r u ft e m o o ha ft e d s tm yn m i o d g n r t d h m o i a e a ayss o h u p o q e o h t rs f o hef e yse d a c l a e e ae a t r nc r s ns , h spa rpr s n s an w iie ee e o e ft e fe ys e , ns r e po e t i pe e e t e f t lm ntm d l h e d s t m e u e Theh r n o a monc a ayss i n l i o h c u a y. n h n l i e ut n c t h ti ta prcso l s rw e d s tm , hem o o ft e a c r c A d t e a ayss r s ls idia et a ul — e iin bal ce fe yse n r t tr s a o q u pu t h yn m i o d w o l e t h f t r ue o t ti o t e d a cl a ud b heposto i g a c a y o he s t m fpr d to t n iin c ur c ft ys e o o uci n n

基于HyperWorks的参数化有限元分析平台研究

基于HyperWorks的参数化有限元分析平台研究董迎晖;余晗【摘要】针对HyperWorks软件在进行有限元分析时存在的操作复杂、容易出错以及分析者培训周期长等问题,文章运用语言和HyperWorks提供的接口函数,基于HyperWorks软件平台进行二次开发,结合多种CAE软件的二次开发经验,开发出一个全中文环境的轴类零件参数化有限元分析CAE流程自动化平台.在该参数化有限元分析平台中,能够快速完成轴类零件的参数化建模、网格划分、选择材料以及边界处理等前处理,然后对其求解及后处理;以某轴类零件静力学分析为例,运用该平台对其进行静力学分析,验证该参数化有限元分析平台具有流程自动化、引导式等特点,能够提高轴类零件的设计效率.% language and the API functions which is provided by HyperWorks are used to solve the problem that HyperWorks is so complex that the users usually make mistakes and need to be trained for a long time.A Chinese parameterized and automated FEM analysis platform is developed for statics analysis of shaft parts based on various re-development experience of CAE software and re-development of HyperWorks.In the FEM analysis platform, the parameterized modeling, grid division and material selection can be made quickly as well as the boundary condition defined and the result solved and found.The statics analysis of a shaft parts is conducted by the FEM analysis platform and the result verifies that the parameterized FEM analysis platform has the properties such as automated process and guided analysis, and it can improve the efficiency of shaft parts design.【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2017(040)004【总页数】5页(P443-446,566)【关键词】参数化;静力学分析;语言;HyperWorks二次开发;轴类零件【作者】董迎晖;余晗【作者单位】合肥工业大学机械工程学院,安徽合肥230009;合肥工业大学机械工程学院,安徽合肥230009【正文语种】中文【中图分类】TP391.9HyperWorks 软件是一款在产品开发、设计和分析中广泛应用的大型通用CAE仿真软件,为用户提供了强大的前后处理能力和多领域的计算分析功能,同时集成了多种设计与分析工具,具有强大的性能和高度的开放性,能够实现与主流分析软件如ANSYS、 Nastran和Abquas等求解器的无缝连接[1],为缩短产品的设计周期,降低制造成本,提高产品可靠性提供了强有力的工具[2]。

有限元分析报告(1)

有限元分析报告(1)有限元仿真分析实验⼀、实验⽬的通过刚性球与薄板的碰撞仿真实验,学习有限元⽅法的基本思想与建模仿真的实现过程,并以此实践相关有限元软件的使⽤⽅法。

本实验使⽤HyperMesh 软件进⾏建模、⽹格划分和建⽴约束及载荷条件,然后使⽤LS-DYNA软件进⾏求解计算和结果后处理,计算出钢球与⾦属板相撞时的运动和受⼒情况,并对结果进⾏可视化。

⼆、实验软件HyperMesh、LS-DYNA三、实验基本原理本实验模拟刚性球撞击薄板的运动和受⼒情况。

仿真分析主要可分为数据前处理、求解计算和结果后处理三个过程。

前处理阶段任务包括:建⽴分析结构的⼏何模型,划分⽹格、建⽴计算模型,确定并施加边界条件。

四、实验步骤1、按照点-线-⾯的顺序创建球和板的⼏何模型(1)建⽴球的模型:在坐标(0,0,0)建⽴临时节点,以临时节点为圆⼼,画半径为5mm的球体。

(2)建⽴板的模型:在tool-translate⾯板下node选择临时节点,选择Y-axis,magnitude输⼊,然后点击translate+,return;再在2D-planes-square ⾯板上选择Y-axis,B选择上⼀步移下来的那个节点,surface only ,size=30。

2、画⽹格(1)画球的⽹格:以球模型为当前part,在2D-atuomesh⾯板下,surfs 选择前⾯建好的球⾯,element size设为,mesh type选择quads,选择elems to current comp,first order,interactive。

(2)画板的⽹格:做法和设置同上。

3、对球和板赋材料和截⾯属性(1)给球赋材料属性:在materials⾯板内选择20号刚体,设置Rho为,E为200000,NU为。

(2)给球赋截⾯属性:属性选择SectShll,thickness设置为,QR设为0。

(3)给板赋材料属性:材料选择MATL1,其他参数:Rho为,E为100000,Nu 为,选择Do Not Export。

基于HyperMesh的轿车变速箱后盖有限元分析

的有限元分析软件, 进入国

图 6 拉丝拉力作用在拉丝支架上变速箱后盖的变形图、应力分布图

内仅有几年的时间, 因此需 要在进一步的工程应用中不

断总结和积累经验。

参考文献:

[ 1] 陈 家 瑞 . 汽 车 构 造 [ M] .

北京: 机械工业出版社,

2002.

[ 2] 刘 惟 信 . 汽 车 设 计 [ M] .

这里以某公司轿车变速箱后盖为研究对象, 应用 Pro /E 三维建模软件建 立 其 几 何 模 型 , 利 用 HyperMesh 建 立 变 速 箱后盖有限元分析模型, 分析了该变速箱后盖的刚度和强 度, 判定是否由于变速箱后盖刚度不足的原因引起相关零 件的损坏, 同时也为结构的改进设计提供了理论依据。

( 6) 施加载荷和边界条件是有限元分析最为关键的一 环, 它对分析结果有着决定性的影响, 对结构分析来说, 要让自己的约束和载荷尽量与实际情况相符, 这样我们得 到的分析结果才能有意义, 这一步需要我们在平时的工作 中不断的摸索和积累经验来实现。

3 变速箱后盖有限元模型的建立

( 1) 零件分析 ①结构特征: 变速箱后盖为一个较为复杂的盘式空间 结构, 主要结构特征为用于固定的三个安装孔、与发电机 支架的七个连接孔、中心处的一个轴承孔和十四个加强筋 以及一些倒角等附属结构。 ②受力情况: 在其与发电机支架的七个连接孔中心处 施 加 178N·m 扭 矩 , 同 时 在 其 中 两 个 孔 中 心 处 施 加 420N 的离合器拉丝拉力, 另外, 还考虑了发电机的自重载荷 235.2N。 ③材 料 特 性 : 镁 合 金 , 泊 松 比 μ=0.28, 弹 性 模 量 E= 45GPa, 密度 ρ=1.7×103kg /m3。 ④分析方案: 分析考虑了将离合器拉丝拉力分别施加 在孔中心和拉丝支架上、不加拉丝拉力三种计算方案。 运用 Pro /E 建立变速箱后盖几何模型如图 2 所示, 并 以 IGES 中性文件格式输出。

基于ANSYS Workbench的滚珠丝杠副有限元分析

基于ANSYS Workbench的滚珠丝杠副有限元分析摘要:基于ANSYS Workbench 进行优化的思路,将滚珠丝杠副简化处理后导入ANSYS Workbench 软件,建立其非线性接触模型,在对模型合理施加载荷和设置边界条件后,采用Static Structural 模块对滚珠丝杠副进行仿真分析,计算出滚珠、丝杠、螺母三个主要组成部分在工作过程中的应变、应力及轴向变形等。

分析表明,有限元计算结果与实际情况相近,为滚珠丝杠副的设计、优化和失效分析提供了参考依据和方法。

关键词:滚珠丝杠副;有限元;力学分析引言伴随着计算机辅助工程技术在工业应用领域的不断发展,国内外企业逐步将三维产品建模、数学优化设计方法、有限元分析相结合起来,搭建快速设计的数字化环境平台,已成为一种行而有效的产品开发技术。

滚珠丝杠副作为机械传动中重要的零部件,随着机械行业向高精度、高速度和高刚度的方向发展,对其动静态性能、结构设计方法等方面有了更高要求。

目前国内外开展了大量关于丝杠结构设计、性能分析的研究:黄桂芸提出了基于Pro / E 的滚珠丝杠螺母副的建模与装配方法,但其滚珠定位不准、所有滚珠变为整体模块;东南大学的战晓明利用 ADAMS 对滚珠进出反向装置的力学性能进行描述,但没有考虑摩擦因素;张瑞华基于 HyperMesh 对滚珠丝杠展开了参数化设计分析;宁怀明、赵万军等对丝杠进行了相应的模态分析;李凌丰等研究了滚珠丝杠的轴向变形情况,不足的是采用的模型过于简化,也不是针对装配体。

由此,本文以博特某型号滚珠丝杠副为例,基于SolidWorks2014软件完成模型的建模与装配,并采用 ANSYS Workbench 进行较为系统的有限元仿真,进而为滚珠丝杠副优化设计、性能分析提供参考方法。

1 滚珠丝杠副的建模与快速装配滚珠丝杠副主要由螺母、丝杠、滚珠、返向装置组成。

基于三维滚珠丝杠副的接触特性分析需求,结合G.GD系列滚珠丝杠副,采用SolidWorks软件创建系列螺母、丝杠和滚珠的模型。

汽车保险杠碰撞有限元分析

汽车保险杠碰撞有限元分析摘要:本文基于Hypermesh和LS-DYNA软件对保险杠的正面碰撞进行了仿真模拟分析,分析了保险杠的耐撞性,并以计算结果为依据, 对保险杠的结构进行了改进,优化其吸能能力,对深入研究整车正面碰撞的模拟仿真具有重要的参考价值关键词:保险杠碰撞优化Abstract: this paper, analyzed from the positive impact bumpers on the simulation ofthe Hypermesh and LS-DYNA software , this paper analyzes the bumper crashworthiness, and put the structure of bumper improved, optimize the absorption ability, and further study the collision of the vehicle positive simulation for important reference value.Keywords: bumper; collision; optimization随着轿车的大规模生产和使用, 也由于车速的不断提高, 汽车交通事故的发生率已经大大的增加了。

在汽车交通安全事故中, 出现几率最高的是汽车碰撞, 其中正面碰撞最普遍。

据资料显示,汽车发生正面碰撞的概率在40%左右。

因此, 研究正面碰撞特性, 对降低乘员的伤害非常重要[1]。

而汽车结构中的保险杠是正面碰撞时主要的承载和吸能构件,提高保险杠的吸能能力,可以降低整车碰撞中的加速度,对乘员起保护作用[2]。

因此, 对保险杠吸能特性的研究有着重要的意义。

汽车碰撞是指汽车在极短的时间内发生剧烈碰撞,是一个瞬态的复杂物理过程,它包含结构以大位移、大转动和大应变为特征的几何非线性和各种材料发生大应变时所表现的物理非线性(材料非线性)。

综合运用HyperMesh和Deform的汽车顶杆有限元分析

.

1

使用 HyperMesh 处理网格

利用 H y perM esh 作为 Def orm 的网格处理工 具, 其实现过程主要为几何清理、 网格划分和网格 输出 . 1. 1 几何特征的清理 FEM 模型是只需要简化的几何模型 , 要求对

模型部件的一些细节进行简化, 如倒圆角、 小孔等 . 但有时几何模型导入过程中也会出错, 比如曲面间 存有缝隙、 重叠、 边界错位等. 在 FEM 模型建立过 程中 , 几何清理极其重要 , 原因在于 : 1) 几何清理是划分网格的根本, 几何清理的 好坏直接影响到网格质量. 2) 几何清理降低分析人员的工作量, 对于一 些不影响整体功能的小特征给予适当抑制, 在减少 工作量的同时也提高了网格质量. 3) 几何清理有助于提高网格的美观程度. 采用 UG 软件建立汽车顶杆零件 3D 几 何模 型后 , 以 .iges 格 式导入 H yperM esh, 对导入的 模 型进行几何特征的清理 . 汽车顶杆零件的几何造型

即可, 此时的有限元文件格式就是 Def orm 软件中 的求解器可以识别的文件格式. 在 Def orm 软件的 m esh 选项中 , 一次性将几何实体 与网格一起导 入 Def orm 软件, 结果如图 3 所示 .

图3 Fig. 3

四面体网格 Tetrahedral mesh

2

使用 Deform 计算等效应力

基金项目 : 上海市教育委员会科研创新资助项目 ( 09Y Z168) ; 上海市重点学科建设资助项目 ( J51402) 作者简介 : 朱 卉 ( 1987- ) , 女 , 在读硕士 , 研究方向为材料加工仿真 . E mai l: mut us heng@ s ina. com 指导教师 : 龚红英 ( 1974- ) , 女 , 副教授, 博士 , 研究方向为金属材料塑性成形及工艺控制 . E m ail: gh yyw@ 163. com

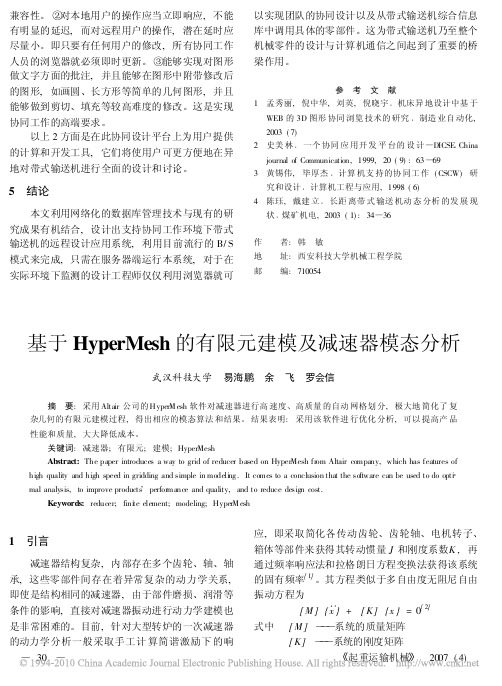

基于HyperMesh的有限元建模及减速器模态分析

。因

此, 在分析减速器模态时 , 需要考虑到齿轮间的接 触, 轴承、端盖与齿轮轴的接触、约束 , 以及如何 联接 2 个或多个零件等一系列问题。

2

减速器结构简图及其有限元模型的建立

减速器传动机构简图见图 1。安装 多点啮合 ) 。其 中大齿轮与四级齿轮轴啮合, 且整个减速器、联轴 器和电机一起随大齿轮转动, 到一定角度时靠制动 器制动。该机构中 的电动机型号 : ZZJ- 884 直 流 电机 63 5 kW 440 FC30% ; 功率 : N e = 63 5 kW; 转速 : n = 560 r/ min。

10. 联轴器

由于 HyperMesh 提供了多种 CAE 软件求解器接 口, 它与 ANSYS 已有无缝接口, 按照图 2 所示流 程图, 完 全可以 在 HyperMesh 中 方便地 进 行前 处 理, 然后直接在 ANSYS 中运算, 既提高了 效率又 提高了计算精度 , 降低了成本。 采用 大型 有限 元前 处理 软 件 HyperMesh 建 立 CAE 模型 , 其分析过程如以下流程所示 : ( 1) 如图 2 所示 , 首先将 CAD 模型转换成 * IGS 通用格式的文件, IGS 文件在导入到 HyperMe sh 中只 剩点、线和 面。在 划分有 限元 网格 之前 , 必须先进行几何清理 , 去除不必要的倒角、孔等特 征。对于减速器内部的齿轮与齿轮轴只分析振动模 态, 可采取简化齿画法, 提高了运算时间。 ( 2) 在有限元分析中, 首要问题是有限元计算 ∃起重运输机械% 2007 ( 4)

[ 5]

, 共建立了

4

材料属性的定义、加约束

( a) 1 阶振型

图 3 模态的各 阶振型图 ( b) 2 阶振型 ( c) 3 阶振型 ( d) 4 阶振型 表 2 各阶固有频率 及振型特征表 振型 / 阶数 1 2 3 4 5 6 固有频率 f / Hz 17 38 34 74 45 58 97 50 113 02 134 12 150 49 199 44 232 89 279 743 振型特征 减速器绕四级齿轮轴 Y 向 摆动 减速器绕四级齿 轮轴 X 、 Z 对角 线方向扭动 减速器沿 X 向摆动 二级大齿轮膨胀、收缩 箱体后半部和齿轮沿 Z 向扭 转振 动 箱体与四级齿轮轴相对 Y 向扭动 减速器与四级齿轮轴沿 Z 向 相对 扭转振动 箱体和齿轮沿 Z 向摆动 三级大齿轮膨胀、收缩 减速器沿 Z 正负向扭转振动

基于PROE,HyperMesh,ANSYS的有限元分析

基于PROE,HyperMesh,ANSYS的有限元分析作者: 张瑞,琚建民1.介绍:目前,ANSYS软件在有限元分析方面被广泛的应用,但是他的预加工功能是如此的复杂以至于我们必须耗费大量的精力和时间,特别是分析复杂模型的时候。

根据这种状况,我们将用PROE,HyperMash,和ANSYS商业软件进行建模,创建网格,计算和分析。

各种有限元分析软件的综合运用可以发挥他们各自的优势,使有限元分析更加有效率。

2.关于PROE,HyperMash,和ANSYS的介绍a.ProE是美国PTC公司开发的3D的CAD/CAM/CAE软件。

他的几何建模功能是最杰出的。

我们建立复杂的模型更多的会去运用PROE而非ANSYS和HyperMash。

然而他的划分网格,计算,分析和后续处理是十分差劲的b.HyperMash 是美国Atair公司开发的产品。

它的主要优势在以下几个方面:划分网格变得更容易和迅速;我们更容易可以控制和指定原理特征,操作时非常的方便。

因此可以使原理特征和网格工程分析要求更容易吻合;HyperMash有常规CAD和CAE软件界面。

HyperMash的建模功能没有PROE那么强,它的计算分析功能也并没有ANSYS那样好。

因为它有很少的材质和元素种类,并且设定解决方法是非常不便的。

c.ANSYS是最有影响力的一有限元分析软件在世界上,因为它的强大计算和分析能力。

但它的预处理功能相对薄弱。

首先,在ANSYS中建模时低PROE一等的,因此对复杂建模是很困难的。

此外, 运用ANSYS进行网格划分和修改元素和HyperMesh相比并不容易。

所以很难确保元素特性使计算成功。

用它进行预处理将会浪费更多时间,严重的影响工作效率。

3. ProE; HyperMesh; ANSYS在有限元分析上的综合应用a.工作过程我们的目的是要通过综合利用软件来发挥每个软件各自的优点。

根据三个软件的特点,我们可以通过PROE建模,通过HyperMesh划分网格,通过ANSYS求解。

基于Hypermesh的重卡传动轴有限元分析

10.16638/ki.1671-7988.2019.17.031基于Hypermesh的重卡传动轴有限元分析习伟博1,田栋2,马相飞2,申良奇1(1.陕西万方汽车零部件有限公司,陕西西安710200;2.陕西汽车控股集团有限公司,陕西西安710200)摘要:传动轴作为重型卡车传动系统中的重要部分,起着传递发动机功率的重要作用,但其强度不足会引发失效和结构笨重等问题。

针对这些问题,文章基于HYPERMESH有限元软件对某商用车的传动轴强度、模态与吊挂模态强度进行分析,检验此商用车的传动轴设计是否存在缺陷。

根据强度分析结果与满足结构安全的要求,提出结构改进方案,对传动轴设计的进一步优化具有参考意义。

关键词:传动轴;强度;模态;传动轴模态强度中图分类号:U463 文献标识码:A 文章编号:1671-7988(2019)17-86-03Finite Element Analysis of Heavy truck drive shaft by ANSYSXi Weibo1, Tian Dong2, Ma Xiangfei2, Shen Liangqi1( 1.Shaanxi Wanfang Auto Parts Co. Ltd, Shaanxi Xi'an 710200; 2.Shaanxi Automobile Co. Ltd, Shaanxi Xi'an 710200 )Abstract: Drive shaft is the key part of truck driving system, and it plays important role in the transfer of the engine power. But there are still problems such as failure caused by lack of strength and structure rich. Based on HYPERMESH, this paper analyzes the transmission shaft strength, mode and hanging mode strength of a commercial vehicle, and tests whether the design of the drive shaft of this commercial vehicle is defective. According to the results of strength analysis and the require -ments of structural safety, a structural improvement scheme is proposed, which has reference significance for further optimization of drive shaft design.Keywords: drive shaft; strength; modal; transmission shaft modal strengthCLC NO.: U463 Document Code: A Article ID: 1671-7988(2019)17-86-03引言作为汽车传动系统的重要组成部分,传动轴的主要作用是将发动机动力总成输出不同档位的动力和旋转运动传送到驱动桥,使得在传动过程中受到较大扭矩,产生较大变形和应力[1,2]。

数控机床滚珠丝杠的有限元分析 毕业设计

毕业设计论文数控机床滚珠丝杠的有限元分析学生姓名:学号:学院:机械工程与自动化学院专业:机械设计制造及其自动化指导教师:2011 年 06月数控机床滚珠丝杠的有限元分析摘要滚珠丝杆副是一种在丝杠和螺母之间以滚珠为滚动体的新型螺旋传动元件,它具有许多良好的机械传动性能,是机床进给系统中十分重要的部件,然而传统的解析方法难以完成精确而全面的计算和分析,因此必须对丝杠进行静力学和动力学研究。

本文讨论了如何运用先进的有限元分析软件ANSYS,对数控机床滚珠丝杠进行静态分析和模态分析,研究了丝杠的无阻尼自由振动没得到了系统的固有频率和振型,为滚珠丝杠的合理使用和静态、动态性能的提高提供了可靠的依据。

关键词:滚珠丝杠,静态分析,动态分析,有限元,ANSYSThe Fnite Element Analysis of Ball ScrewAbstractIt is a ball screw between the screw and nut to a new type of rolling ball screw for the drive components. It has many good properties of mechanical transmission, machine tool feed system is a very important component. But traditional analytical methods Difficult to complete accurate and comprehensive calculation and analysis. So it is necessary screw the static and dynamics. This article discusses how to use the advanced finite element analysis software ANSYS, Ball Screw on the static analysis and modal analysis to study the undamped free vibration of the screw did not get the system natural frequency and vibration mode for ball screws the rational use of bars and static and dynamic performance improvement to provide a reliable basis.Key words: ball screw, static analysis, dynamic analysis, finite element, ANSYS目录1. 绪论 (1)1.1 滚珠丝杠副的工作原理 (1)1.2 滚珠丝杠副的特点 (2)1.3 滚珠丝杠副的安装 (3)1.4 滚珠丝杠副的防护和润滑 (6)1.4.1 滚珠丝杠副的防护 (6)1.4.2滚珠丝杠副的润滑 (6)1.5 滚珠丝杠副在高速数控机床上的应用 (6)1.6 ANSYS介绍 (7)1.6.1 CAE的技术种类 (7)1.6.2 ANSYS软件提供的分析类型 (10)1.6.3 ANSYS的前处理模块 (12)1.6.4 ANSYS公司介绍 (14)2. 滚珠丝杠静态分析 (15)2.1 ANSYS有限元静态分析叙述 (15)2.1.1实体建模和网格划分 (15)2.1.2 约束处理 (15)2.2 具体分析步骤 (16)2.2.1 建立模型 (16)2.2.2 设置工作文件名和工作标题 (17)2.2.3 定义单元类型 (18)2.2.4 定义材料性能参数 (19)2.2.5 用网格划分器MeshTool将几何实体模型划分单元 (22)2.2.6 加载和求解 (25)2.2.7 观察结果 (27)2.2.8结论 (33)3. 滚珠丝杠模态分析 (34)3.1 ANSYS有限元模态分析叙述 (34)3.1.1 实体建模和网格划分 (34)3.1.2 约束处理 (34)3.2 具体分析步骤 (35)3.2.1 建立模型 (35)3.2.2 设置工作文件名和工作标题 (36)3.2.3 定义单元类型 (37)3.2.4 定义材料性能参数 (39)3.2.5 用网格划分器MeshTool将几何实体模型划分单元 (41)3.2.6 加载和求解 (44)3.2.7 观察结果 (47)3.2.8 结论 (55)参考文献 (56)致谢 (58)1.绪论滚珠丝杆副是一种在丝杠和螺母之间以滚珠为滚动体的新型螺旋传动元件,它的产生金和发展只经历了数十年的历史,然而它在国内外工程技术界人士中已引起了广泛的兴趣和重视。

基于HyperMesh的有限元前处理技术

基本内容

有限元前处理技术是进行有限元分析(FEA)的关键步骤之一,旨在将实际 物理问题转化为计算机可处理的数学模型。在这个过程中,HyperMesh是一种广 泛使用的有限元前处理软件,它提供了丰富的功能和工具,用于建立、编辑和检 查有限元模型。本次演示将介绍基于HyperMesh的有限元前处理技术,包括相关 的关键词和内容。

2、土木工程结构分析中的有限元网格划分技术:土木工程中的结构分析需 要考虑各种不确定性因素,如材料属性、荷载工况等。有限元网格划分技术可以 将结构离散化为较小单元,通过数值模拟分析结构的响应和可靠性,从而为土木 工程的结构设计和安全评估提供支持。

3、电子设备中的有限元网格划分技术:电子设备中的有限元网格划分技术 可以用于电磁场分析和热传导分析等领域。例如,在电磁场分析中,有限元网格 划分技术可以离散化整个电磁场区域,从而得到更精确的电磁场分布和设备性能 预测。在热传导分析中,有限元网格划分技术可以将设备离散化为较小单元,从 而得到更精确的温度场分布和热性能评估。

本研究采用人体有限元模型对汽车前碰撞中驾驶员下肢损伤进行模拟。首先, 通过CT和MRI等医学影像技术,获取驾驶员的下肢结构和骨骼形态数据。然后, 利用这些数据建立有限元模型,并采用材料力学和生物力学理论,对驾驶员下肢 在不同碰撞速度下的生物力学特性进行模拟和分析。

实验结果表明,汽车前碰撞中驾驶员下肢损伤与碰撞速度、碰撞角度和驾驶 员姿势等因素有关。在碰撞速度较高时,下肢骨骼和关节容易受到损伤。此外, 碰撞角度和驾驶员姿势也会对下肢损伤产生影响。例如,当驾驶员处于坐姿时, 膝关节和踝关节容易受到损伤;而当驾驶员处于半躺姿时,髋关节和膝关节容易 受到损伤。

汽车前碰撞中驾驶员下肢损伤生 物力学研究

综合应用UG,HyperMesh和MSCMarc软件进行有限元分析

综合应用UG,HyperMesh和MSCMarc软件进行有限元分析有限元法<sup>[1]</sup>作为求解复杂工程问题的重要方法,应用非常广泛.近几十年来,随着计算机技术和数值分析技术的迅速发展,有限元法理论及其算法已趋于成熟.由于有限元法具有高度通用性和实用性,从而导致各类有限元通用软件的飞速发展.目前,将有限元理论、计算机图形学以及优化技术相结合而开发的各类专用有限元软件,能高速高效地解决各类有限元问题.在工程应用中,各类专用有限元软件在几何建模、网格划分、分析计算及结果处理方面各有特色.虽然很多情况下只需某一软件就能完成整个有限元分析过程,但过程往往比较复杂、效率不高且容易出错.因此,充分发挥各软件的长处,综合运用各软件就显得尤为必要.本文根据UG软件<sup>[2]</sup>、HyperMesh软件<sup>[3,4]</sup>和MSC Marc<sup>[5,6]</sup>软件的不同特点,在有限元几何建模、网格划分、分析计算以及结果处理过程中,扬长避短,综合运用这些软件解决工程实际问题,整个处理过程条理清楚.相对于单一软件处理,多软件综合应用能提高解决问题的效率和精度.1 UG,HyperMesh和MSC Marc软件及其特点简介1.1 UG软件UG软件是美国EDS公司的产品,采用基于约束的特征建模和传统几何建模为一体的复合建模技术,建模高速高效,在曲面造型方面特别强.最突出的优点就是其几何建模功能非常强大,缺点是格划分及有限元分析计算和后处理方面较为薄弱.1.2 HyperMesh软件HyperMesh软件是美国Atair公司的产品,其优点有:(1)有限元网格划分时操作简单方便,网格划分速度快;(2)有限元网格划分时质量易于控制,便于调整和修改,划分有限元单元质量非常好,能满足实际工程分析需要;(3)与其他多种CAD和CAE软件有良好的接口.与UG软件相比,HyperMesh软件的建模功能较为薄弱.与MSC Marc软件相比,在有限元分析时材料类型和单元类型数量较少,求解方法难以设置,在有限元分析计算与结果处理方面的性能也有一定差距.1.3 MSC Marc软件MSC Marc软件为美国MSC公司的产品,该软件的优点为:(1)具有功能齐全的多种高级非线性有限元求解器,可以处理各种线性与非线性结构分析;(2)单元库提供数百种单元类型,包括结构单元、连续单元和特殊单元,几乎每种单元都具有处理大变形、几何非线性、材料非线性(包括接触在内的边界条件非线性)以及组合的高度非线性的超强能力,能满足绝大部分工程的实际需要;(3)材料库内容十分丰富,具有多种线性与非线性及复杂材料模型;(4)分析时采用具有高数值稳定性、高精度与快速收敛的高度非线性问题求解技术,并采用加载步长自适应控制技术,可自动确定非线性分析和动力响应的加载步长,从而保证计算精度.MSC Marc的缺点是其几何建模和网格划分功能较差,且操作不方便,尤其是对于比较复杂的结构更为困难.2 UG,HyperMesh和MSC Marc在有限元分析中的综合运用有限元软件的综合运用,目的在于充分发挥各软件的长处,避免其不足,从而使软件几何建模、网格划分、分析计算及结果处理的整个过程高速高效、条理清楚、不易出错,且容易操作和修改.根据以上对UG,HyperMesh和MSC Marc软件各自特点的分析,可以看出:先使用UG软件进行几何建模,然后利用HyperMesh进行有限元网格划分,最后采用MSC Marc进行计算分析及结果处理,可以大大提高整个分析过程的效率,其求解也能符合实际需要.对UG,HyperMesh和MSC Marc软件综合应用的整个过程见图1.在此过程中的准备工作主要包括:确定有限元分析对象的几何尺寸、材料特性、边界条件以及所需要分析的内容.使用UG软件建立几何模型后,可直接保存为UG软件的默认文件类型,也可保存为“*.iges”或“*.igs”格式,以备HyperMesh使用.HyperMesh直接使用UG默认的文件类型时,需要在计算机操作系统中设置正确的环境变量.以Unigraphics NX和HyperMesh 6.0为例,其具体方法如下:首先进入“我的电脑(点击右键)→属性→高级→环境变量→系统变量”,编辑系统变量中的path项,在其中添加“%UGII-ROOT-DIR%”,注意该项与其他项之间要用“;”隔开.另外,还要检查“UGII-ROOT-DIR”项,看其路径设置是否正确.将UG软件建立的几何模型直接导入HyperMesh的过程为:在HyperMesh操作界面中进入“files→import→GEOM(选中)→UG-NX(选中)”,然后点击“import”,并根据文件路径及其文件名选择需要导入的UG文件.“*.iges”或“*.igs”等其他格式文件导入方法和过程与此类似.利用HyperMesh划分网格结束后,要保存为合适的格式,以便分析软件时使用.将HyperMesh 6.0划分的有限元网格导入到MSC Marc软件的过程如下:(1)在HyperMesh软件中进行网格划分后,进入“files→export“,选中“template”选项,在“template”栏后点击“load”,选择合适的模型临时文件,如果进行二维单元分析(有限元单元为面单元),则选“../hw6.0/templates/feoutput/marc/stress2d.tpl”文件;如果进行三维单元分析,则选“../hw6.0/templates/feoutput/marc/stress3d.tpl”文件.在“output”栏后直接输入保存的文件路径及其文件名或点击“write as”,然后选择文件路径并输入文件名.在这里还需要注意的是保存的文件名为数据文件类型,尾缀为“*.dat”.(2)在MSC Marc软件中,导入有限元网格数据文件,具体过程为:在静态菜单(界面下方)上选择“files”,点击面板“interfaces”下的“import”按钮,选择“marc input file”,或点击面板“marc input file”下的“read” 按钮,然后在预先设定的位置找到所需数据文件,然后点击“OK”即可.在整个有限元分析过程中,熟悉有限元基本理论是基础,掌握各软件的使用方法是关键.另外,保证各软件间的数据在导入和导出过程中的正确性也非常重要.3 UG,HyperMesh和MSC Marc综合运用实例某齿轮箱体底面固定,齿轮激励作用等效在轴承孔处,激励力的作用为Af(t)(A为加权系数),材料为普通钢.现综合使用UG,HyperMesh和MSC Marc软件求解箱体前端面中央处的加速度响应.具体求解过程如下:(1)首先利用Unigraphics NX 2.0建立几何模型(见图2),并保存为默认格式文件;(2)在HyperMesh 6.0中,将UG中建立的几何模型导入,进行有限元网格划分,检查并修改使网格质量达到合格要求(见图3),然后保存为MSC Marc环境所能导入的数据文件(文件格式为“*.dat”);(3)在MSC Marc 2003中,读取该数据文件(见图4),并在其环境下正确设置边界条件(见图5)、材料属性、几何特性、单元类型以及求解方法、求解时间、求解步长、求解结果类别等,最后进行计算求解.求解后MSC Marc中f(t)的时间历程见图6,计算点加速度响应的时域图见图7.在整个建模、有限元网格划分、数据计算及后处理过程中,各选项及参数设置方便,整个过程操作流畅、效率很高,且计算结果精度能满足工程实际需要.4 结论综合使用多种有限元软件进行有限元分析及其前后处理,有利于各软件扬长避短,从而使建模、网格划分、计算分析及结果处理等过程操作方便,计算准确,效率和精度大大提高.。

基于HyperWorks的滚珠丝杠安装参数识别

第19卷 第12期 中 国 水 运 Vol.19 No.12 2019年 12月 China Water Transport December 2019收稿日期:2019-07-26作者简介:曹云鹏(1994-),男,上海理工大学机械工程学院在读硕士生。

基于HyperWorks 的滚珠丝杠安装参数识别曹云鹏,郑 路(上海理工大学 机械工程学院,上海 200093)摘 要:滚珠丝杠是机床常用的进给装置,滚珠丝杠的安装刚度及预紧力是影响整个机床动力学分析的一个重要因素,对机床的加工性能有很大的影响。

为求得滚珠丝杠的安装刚度及预紧力,本文基于HyperStudy 多学科优化集成软件环境,利用HyperMesh、Optistruct 和HyperStudy 构建了一套参数优化集成系统,对滚珠丝杠的安装刚度和轴向预紧力进行了识别。

关键词:HyperWorks;结合面参数识别;遗传算法中图分类号:TP391.7 文献标识码:A 文章编号:1006-7973(2019)12-0099-02引言滚珠丝杠作为机床上最常见的传动部件,其安装刚度及预紧力对机床的加工精度有很大的影响 [1]。

由于滚珠丝杠在组装的过程中会存在零部件生产批次、安装方式的差异,导致其成品的轴向预紧力也不尽相同,所以对于已安装完成的机床的结合面刚度及预紧力进行识别,不仅可作为滚珠丝杠生产中的质量检查手段,也可为机床改进提供依据。

本文先在HyperMesh 中进行滚珠丝杠的有限元建模,之后在计算机辅助设计优化软件HyperStudy 中搭建完整的优化流程,确认优化流程准确无误后,对某型号的滚珠丝杠实物进行测试,通过贝叶斯运行模态分析法(BOMA)对实验对象进行模态参数提取,得到其固有频率,并以此为拟合目标对滚珠丝杠的安装参数进行识别。

一、滚珠丝杠模型建立本文所研究的滚珠丝杠为THK 公司所生产,型号为SBK 4040-5.6,属于球保持器型高速滚珠丝杠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丁序 Ⅱ 第 四 周

工序 Ⅲ 汇 总

1 2

2 0

l 8 O

3 O O 7 8 0

l 3 2

2 2 0 5 7 2

l 4 4

下序 Ⅲ

汇 总

T序 I

工序 Ⅱ

6 0 0

2 0

1 4

4 4 0

2 2 0

l 5 4

4 8 0

2 4 0

1 6 8

3 0 0

2 1 O

第 二 周

下序 Ⅲ 汇 总 T序 I T序 Ⅱ

1 4

2 1 0 7 2 0

3 O 0

5 9 4

2 2 0

6 5 8

2 4 0

[ 5 ]蒙秋 男 , 刘 晓 冰 .基 于 广 义作 业 的钢 铁 生 产 成 本 核 算 方 法 研究 [ J ] .计 算 机 集成 制 造 系 统 , 2 0 0 9 , 1 5 ( 1 ) : 1 9 7— 2 0 1 . [ 6 ]刘 相 奇 , 刘 豫 平 .物 料 工 艺 法 成 本 核 算 的 计 算 机 处 理 [ J ] .中 国会 计 电算 化 , 2 0 0 3 ( 1 ) : 2 2— 2 5 . [ 7 ]战 德 臣 , 张益东 , 李向阳 , 等 .基 于工 序 费用 标 准 的 成 本 控 制方法 [ J ] .计 算 机集 成 制 造 系 统 , 2 0 0 2 , 8 ( 4 ) : 3 1 1 — 3 1 5 .

[ 参考文献 ] [ 1 ]胡适 , 蔡厚 清 .精 益 生 产 成 本 管理 模 式 在 我 国 汽 车企 业 的 运用 及 优 化 [ J ] .科 技 进 步 与对 策 , 2 0 1 0 , 2 7 ( 1 6 ) : 7 8— 8 1 . [ 2 ]贺 成 志 , 马浩军 , 彭 训贵 , 等 .推 拉 集 成 式 生 产 管 理 模 式 在 ME S中的 应 用 [ J ] .计 算 机 应 用 , 2 0 0 6 , 2 6 ( z 2 ) : 3 3 0—

2 0 1 3年 5月

付 丽连 , 等: 基于 S i l v e r l i g h t 的 可 变 工 序 生 产 成 本 管 理 系 统 的 研 究 与 开 发

表 2 新 方 法 计 算

・1 3 7・

的成 本要 更 准 确 , 利 用 计 算 机 的 优 势 研 究 开 发 了生 产成 本管 理 系 统 , 实 时地 记 录 生 产 过 程 中工 序 的各 项费 用 , 从 而 帮助企 业更 好地 管理 并控 制生 产成 本 。

[ 1 0 ]吕 高旭 .S i l v e r l i g h t : A S P . N E T与 A J A X开发 实 战 [ M] .

北京 : 清 华 大 学 出版 社 , 2 0 0 8 .

产 成本 很不 准 确 , 而 本 文 提 出 的计 算 方 法 要 比传 统 的方法 计算 的成 本精 确很 多 。

61 98 —69 2 0.

5 结 束 语

本 文探 讨 了 生 产 成 本 在 企 业 中 的 作 用 , 提 出 了 可 变工序 的生 产 成 本 核 算 方 法 , 该 方 法 只 是 对 其 它

汇 总

2 9 l 0

2 1 3 4

2 3 3 8

约 当 产 量 =1 . 5 5 7 2

总 产 量 =1 7 . 5 5 7 2套

究[ J ] .中 国机 械 工 程 , 2 0 1 1 ( 1 ) : 3 9— 4 4 . [ 9 ]李 泽 民 , 张威 , 赵萌 , 等 .基 于 B O M 动 态 测 试 框 架 的 设 计

与实现 [ J ] .计 算 机 应 用 , 2 0 1 0 , 3 0 ( 6 ) : 1 6 4 5—1 6 4 7 .

单 位 产 品成 本 = 6 7 3 . 9 4 2元 / 套 根 据 两种 计 算 方 法 的 结果 品 均 每 台 相 差 很 大 , 再 次 表 明在 工 序变 动 的情 况 在用 传 统 的方 法 计算 生

[ 1 1 ]付 华 , 钟 勇 .富 因特 网应 用 程 序 在 We b数 据 展 现 中 的 应 用[ J ] .计 算 机 应 用 , 2 0 0 9 ( s 1 ) : 2 9 2— 2 9 5 . [ 1 2 ]胡 兴 梅 , 李 玲 .基 于 WC F 的 信 息 系 统 结 构 模 型 与 体 系 架 构 的研 究 与设 计 [ J ] .电 脑 知 识 与 技 术 , 2 0 0 9 , 5 ( 8 ) :

3 32, 3 41.

工 序 工 时 ( 小时 ) 人 T费 燃 料 动 力 费 其 它 制 造 费

T序 I 工序 Ⅱ l 6 1 2 1 2 2 4 0 1 8 O l 8 O 1 7 6 1 3 2 l 3 2 1 9 2 1 4 4 1 4 4

1 8 l 6 2 0

2 7 0 2 4 0 3 O 0

第三 三 周

工序 Ⅲ

进度 信 息 提 取 及 分 析 模 型 研 究 [ J ] .中 国机 械 工 程 ,

2 01 0, 2 0: 2 47 5 —2 481 .

汇总

工序 I 2 0

8 1 O

l 5 4 5 2 8 1 9 8 1 7 6 2 2 0

1 6 8 5 7 6 2 1 6 l 9 2 2 4 O

[ 3 ]张绪 , 陆再林 , 朱 泽 飞 .基 于 蚁 群 优 化 的 作 业 成 本 动 因选 择方法研 究[ J ] .计 算 机仿 真 , 2 0 0 9, 2 6 ( 1 1 ) : 2 9 9— 3 0 3 . [ 4 ]王 东 强 , 鄢萍 , 任凡 , 等 .基 于 多 元 信 息 的 作 业 车 间 加 工