冲压模具设计-带凸缘圆筒件之欧阳学文创作

冲压模具设计和制造实例之欧阳索引创编

冲压模具设计与制造实例欧阳家百(2021.03.07)例:图1所示冲裁件,材料为A3,厚度为2mm ,大批量生产。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

零件名称:止动件 生产批量:大批 材料:A3 材料厚度:t=2mm一、 冲压工艺与模具设计1.冲压件工艺分析①材料:该冲裁件的材料A3钢是普通碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,并在转角有四处R2圆角,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

孔边距12mm 的公差为-0.11,属11级精度。

查公差表可得各尺寸公差为:零件外形:65 mm24 mm30 mm R30 mm R2-0.74 0-0.52 0-0.52 0-0.52 0-0.52mm零件内形:10 mm 孔心距:37±0.31mm 结论:适合冲裁。

2.工艺方案及模具结构类型该零件包括落料、冲孔两个工序,可以采用以下三种工艺方案: ①先落料,再冲孔,采用单工序模生产。

②落料-冲孔复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

由于孔边距尺寸12 mm 有公差要求,为了更好地保证此尺寸精度,最后确定 用复合冲裁方式进行生产。

工件尺寸可知,凸凹模壁厚大于最小壁厚,为便于操作,所以复合模结构采用倒装复合模及弹性卸料和定位钉定位方式。

3.排样设计查《冲压模具设计与制造》表2.5.2,确定搭边值:+0.36 0-0.11两工件间的搭边:a=2.2mm工件边缘搭边:a1=2.5mm步距为:32.2mm条料宽度B=D+2a1=65+2*2.5=70确定后排样图如2所示一个步距内的材料利用率η为:η=A/BS×100%=1550÷(70×32.2)×100%=68.8%查板材标准,宜选900mm×1000mm的钢板,每张钢板可剪裁为14张条料(70mm×1000mm),每张条料可冲378个工件,则η为:η=nA1/LB×100%=378×1550/900×1000×100%=65.1%即每张板材的材料利用率为65.1%4.冲压力与压力中心计算⑴冲压力落料力F总=1.3Ltτ=1.3×215.96×2×450=252.67(KN)其中τ按非退火A3钢板计算。

带凸缘拉伸件毕业设计之欧阳法创编

常州机电职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:精密模具设计与制造题目:冷冲模(带凸缘拉伸件)指导者:评阅者:2015年 5月带凸缘拉深件模具设计摘要拉深是利用模具使平板毛坯变成为开口的空心零件的冲压方法,用拉深工艺可以制成筒形、阶梯形、锥形、抛物面形、盒形和其他不规则形状的薄壁零件,其中又以筒形2021.03.09 欧阳法创编件简单和多见,而有凸缘筒形件又分为宽凸缘和窄凸缘件。

只有加强拉深变形基础理论的研究,才能提供更加准确、实用、方便的计算方法,才能正确地确定拉深工艺参数和模具工作部分的几何形状与尺寸,解决拉深变形中出现的各种实际问题,从而,进一步提高制件质量。

在拉深工艺设计时,必须知道冲压件能否一次拉出,这就引出了拉深系数的概念。

拉伸系数决定于每次拉深时允许的极限变形程度。

在多次拉深中,对于宽凸缘拉深件,则应在第一次拉深时,就拉成;零件所要求的凸缘直径,而在以后各次拉深中,凸缘直径保持不变。

为了保证以后拉深时凸缘不变形,宽凸缘拉深件首次拉入凹模的材料应比零件最后拉深部分实际所需材料多3%~5%,这些多余材料在以后各次拉深中,逐渐将减少部分材料挤回到凸缘部分,使凸缘增厚,2021.03.09 欧阳法创编从而避免拉裂。

关键词:筒形,模具设计,拉深,冲压AbstractThe extension is a mould to make the plate blank into the stamping method for hollow parts of the opening, thin-walled parts with deep drawing process can be made into a cylinder shape, ladder shaped, cone, parabolic, box and other irregular shapes, and the case of cylindrical parts simple and rare, and flange cylindrical parts is divided into wide flange and narrow flange.Only by strengthening the basic theory research of deformation calculation method of drawing, can provide more accurate, practical and convenient, can correctly determine the geometry and size of drawing process parameters and working parts of die, to solve the actual problems, drawing deformation in order to further improve the 2021.03.09 欧阳法创编quality of workpieces.In the process design of deep drawing, must know whether a stamping out, this leads to the concept of drawing coefficient. Limit drawing coefficient depends on each drawing the allowable deformation degree. Many in the drawing, for wide flange drawing parts, should be in the first drawing, pull into; the diameter of the flange parts required, and after each time depth, the diameter of the flange remain unchanged. In order to ensure the flange without deformation after drawing, wide flange drawing parts for the first time into the die material should be better than the last part of the actual parts drawing materials needed for multiple 3%~5%, these extra materials after various times of deep, gradually will reduce part material out back to the flange portion, the flange thickened, so as 2021.03.09 欧阳法创编to avoid cracking.Keywords: cylinder, mold design,drawing, stamping目录摘要 (I)Abstract ..................................................................................... I II 前言 .. 0第1章加工零件的工艺分析 (3)1.1零件分析 (3)1.2冲压件的工艺分析 (3)1.3制定冲压工艺方案 (4)第2章模具总体设计 (6)2.1模具类型的选择 (6)2.2操作方式 (6)2.3卸料、出件方式 (7)2.3.1卸料方式 (7)2.3.2出件方式 (7)第3章模具设计计算 (7)3.1工艺参数的确定及计算 (7)3.2确定拉伸次数 (8)3.3排样及材料的利用率 (9)3.3.1排样方法 (9)3.3.2材料的利用率 (10)第4章冲压模具设计 (10)4.1确定冲压类型及结构形式 (10)4.2计算工序压力、选择压力机 (11)4.2.1落料力 (11)2021.03.09 欧阳法创编4.2.2卸料力 (11)4.2.3拉伸力 (11)4.2.4压边力 (11)4.3. 计算模具压力中心 (12)4.4. 计算模具零件主要工作部分刃口尺寸 (13)第5章模具零件的选用 (14)5.1模架的选择 (14)5.2冲压设备的选用 (15)第6章模具制造技术要求 (15)6.1表面粗糙度及标准 (15)6.2配合要求 (16)第7章编写技术条件 (17)第8章设计并绘制模具总装图及选取标准件 (20)毕业设计小结 (20)结论 (21)参考文献 (24)2021.03.09 欧阳法创编前言冲压模具在实际工业生产中应用广泛。

五金冲压模具设计经验之欧阳索引创编

★冲压模具的概念欧阳家百(2021.03.07)冲压模具,也称冲模、五金模具、五金冲压模具,意思差不多都是一样的。

是指利用固定在冲床或压力机上的模具对金属或非金属板材施加一定的压力,使材料产生分离或成型,从而获得一定尺寸要求、外观质量合格的零件的压力加工方法。

模具分为很多种,我这里主要是针对我熟悉的五金冲压模具来讲。

通过模具加工出来的产品,尺寸、外观都基本一样,没什么大的区别,因为能快速成型,生产效率高,产品质量稳定,精度符合要求,材料利用率高,操作简单、工人劳动强度低,对操作工人技术要求不高,一般人只要一进来,跟着别人学习操作一两天,很快就能上手,有的甚至不用一两天,几分钟就能学会。

如果是产线主机手,要学会操作冲床、送料机、整平机、拆模架模等,都是一些很简单的活,有力气、肯吃苦耐劳就行。

平时注意安全不要随便往模具里面放任何的东西在里面,扳手啊、剪刀啊、其它工具等不要放模具里边,有模修来修过模具(专业术语:修模)之后,你打之前就要看好了,看他们有没有把东西忘记在模具里面,当然一般模修是不会犯这样的错误的,不过你也要注意一下。

别把模具打坏了、或者把身上手上哪里伤着了,干这个切记注意安全,一不小心模具里面东西忘记拿出来了,冲床打下来就有可能把模具打坏,万一里面的东西要是飞出来了?,人有可能也会受伤。

有时候叉车叉模具的时候,没叉好,模具掉下来了,这个时候千万别用手去扶,让远一点,模具摔坏了没事,别把人砸到了;天车吊模具的时候也要注意离模具远一点,小心模具晃过来碰着了就不好了。

搞模具这行、或与模具打交道经常容易出事,新人进厂特别要注意这些安全事项。

★冲压模具的结构介绍冲压模具的结构、冲模的结构,模具结构大同小异,根据不同的产品特点及需求设计相应的模具,不同的模具结构,它的功能也不同,生产出来的产品也不同,总的来说有简单的,有复杂的。

但是不管结构怎么复杂,它的基本结构是不变的,无外乎是若干个模板、入块和标准件。

塑料模具设计说明书之欧阳学文创编之欧阳索引创编

湖南工学院欧阳家百(2021.03.07)课程设计设计课题注塑模具设计设计学院机械工程学院设计班级成型1001班设计者姓名原育民设计时间2013 年12月目录1. 塑件的工艺分析41.1塑件的成型工艺性分析41.1.1 塑件材料ABS的使用性能51.1.2 塑件材料ABS的加工特性51.2 塑件的成型工艺参数确定62 模具的基本结构及模架选择62.1 模具的基本结构62.1.1 确定成型方法62.1.2 型腔布置72.1.3 确定分型面72.1.4 选择浇注系统82.1.5 确定推出方式82.1.6 侧向抽芯机构92.1.7选择成型设备92.2 选择模架112.2.1 模架的结构112.2.2 模架安装尺寸校核113 模具结构、尺寸的设计计算123.1 模具结构设计计算123.1.1 型腔结构123.1.2 型芯结构123.1.3 斜导柱、滑块结构123.1.4 模具的导向结构123.2 模具成型尺寸设计计算133.2.1 型腔径向尺寸113.2.2 型腔深度尺寸113.2.3 型芯径向尺寸123.2.4 型芯高度尺寸123.3 模具加热、冷却系统的计算153.3.1 模具加热133.3.2 模具冷却134. 模具主要零件图及加工工艺规程134.1 模具定模板零件图及加工工艺规程134.2 模具侧滑块零件图及加工工艺规程错误!未定义书签。

4.3 模具动模板(型芯固定板)零件图及加工工艺规程145 模具总装图及模具的装配、试模错误!未定义书签。

5.1模具的安装试模 (14)5.2. 试模前的准备145.3模具的安装及调试205.4试模215.5检验216. 排气系统的设计 (22)7. 参考文献 (22)塑料注射模具设计与制造实例通过一个典型的塑料制品,介绍了从塑件成型工艺分析到确定模具的主要结构,最后绘制出模具图的塑料注射模具设计全过程。

1. 塑件的工艺分析1.1塑件的成型工艺性分析塑件图产品材料:ABS塑件尺寸:如图所示塑件要求:1.件壁厚均匀,不允许有裂纹和变形缺陷。

冲裁模设计案例之欧阳美创编

设计案例时间:2021.01.01 创作:欧阳美冲裁、弯曲、拉深及成形是冷冲压的基本工序,下面以常见的冲裁件、弯曲件及拉深件为例介绍冲裁、弯曲及拉深的冲压工艺分析、工艺方案拟订、工艺计算、模具设计和模具主要零件的加工工艺。

案例1冲裁模设计如图1所示零件:托扳生产批量:大批量材料:08F t=2mm设计该零件的冲压工艺与模具。

图 1 托板零件图(一)冲裁件工艺分析1. 材料:08F钢板是优质碳素结构钢,具有良好的可冲压性能。

2. 工件结构形状:冲裁件内、外形应尽量避免有尖锐清角,为提高模具寿命,建议将所有90°清角改为R1的圆角。

3. 尺寸精度:零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:58-0.74、38-0.62、30-0.52、16-0.44、14±0.22、17±0.22、Ф3.5+0.3结论:可以冲裁(二)确定工艺方案及模具结构形式经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,根据材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,通过比较,决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。

(三)模具设计计算1.排样计算条料宽度及确定步距首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。

连续模进料步距为32mm。

条料宽度按相应的公式计算:B=(D+2a)-⊿查表⊿=0.6B=(58+2×2)-0.6=62-0.6画出排样图,图2图2 排样图2.计算总冲压力由于冲模采用刚性卸装置和自然漏料方式,故总的冲压力为:P0=P+P tP=P1+P2而式中 P1--------落料时的冲裁力P2--------冲孔时的冲裁力按推料力公式计算冲裁力:P1=KLtτ查τ=300MPa=2.2[2(58-16)+2(30-16)+16π]*2*300/10000=12.6 (t)P2=2.2*4π*3.5*2*300/10000=3.4(t)按推料力公式计算推料力P t:P t=nK t P 取n=3,查表2-10,K t=0.055P t=3*0.055*(12.6+304)=2.475(t)计算总冲压力P Z:P Z=P1+P2+P t=12.6+3.4+2.475=18.475(t)3.确定压力中心:根据图3分析,因为工件图形对称,故落料时P1的压力中心在O1上;冲孔时P2的压力中心在O2上。

冲压工艺与模具设计课后习题之欧阳歌谷创作

第2章冲裁欧阳歌谷(2021.02.01)填空题1.冲裁件的断面质量由塌角、光亮带、断裂带、毛刺4部分组成。

2.冲裁件在板料或条料上的布置方法称为排样。

3.冲裁时冲裁件与冲裁件之间,冲裁件与条料侧边之间留下的工艺废料称为搭边和侧搭边。

4.当间隙较小时,冲裁后材料的弹性恢复使落料件的尺寸大于凹模尺寸,冲孔件的尺寸小于凸模尺寸。

5.当间隙较大时,冲裁后材料的弹性恢复使落料件的尺寸小于凹模尺寸,冲孔件的尺寸大于凸模尺寸。

6.影响冲裁件尺寸精度的因素有间隙、材料性质、工件形状与尺寸、其中间隙起主导作用。

7.凸模刃口磨钝时,在落料件的上端产生毛刺,而凹模刃口磨钝时,在冲孔件的下端产生毛刺。

8.冲裁力合力的作用点称为模具的压力中心,模具的压力中心必须通过模柄轴线而与压力机滑块的中心线相重合。

9.复合模在结构上的主要特征是有一个既是落料凸模有是冲孔凹模的凸凹模。

10.倒装复合模落料凹模装在上模,顺装复合模落料凹模装在下模。

判断题1.冲裁件的排样是否合理主要用材料利用率来衡量。

(√)2.常用的卸料装置可分为固定卸料装置和弹压卸料装置,固定卸料装置常用于冲裁厚料和冲裁力较大的冲件,弹压卸料装置一般用于冲裁薄料及精度要求高的冲件。

(√)3.导料板的作用主要是保证凸模有正确的引导方向。

(×)4.冷冲压工艺可分为分离工序和成型工序两大类。

(√)5.倒装复合模落料凹模装在上模,顺装复合模落料凹模装在下模。

(√)6.上、下模座、导柱、导套的组合体叫冲模。

(×)7.凸凹模就是落料、冲孔复合模中把凸模和落料凹模做成一体的工作零件。

(×)8.取合理小间隙时有利于提高制件质量,取合理大间隙时有利于延长模具寿命。

(√)9.垫板的主要作用是把凸模连接到模座上。

(×)10.影响冲裁件尺寸精度有两大方面因素,一是冲模凸、凹模本身制造偏差,二是冲裁结束后冲裁件相对于凸模或凹模的尺寸偏差。

(√)简答题1.何谓冲模?加压将金属或非金属板料分离、成型或结合而得到制件的工艺装备叫冲模。

冲压工艺与模具设计之欧阳学文创作

冲压工艺与模具设计之欧阳学文创作欧阳学文创作一.填空欧阳学文1,拉深是利用拉伸膜将平板毛坯制成开口空心件进一步变形的冲压工艺。

2,拉深凸模和凹模与冲裁模不同之处在于,拉深凸凹模都有一定的圆角而不是锋利的刃口,其间隙一般稍大于板料的厚度。

3,拉深系数M是拉深后的工件直径和拉深前的毛坯直径的比值,m 越小,则变性程度越大。

4,拉深过程中,变形区是坯料的凸缘部分,坯料变形区在切向压应力径向拉应力的作用下,产生切向压缩合径向伸长的变形。

5,对于直壁类轴对称的拉深件其主要变形特点有小(1)变形区为凸缘部分,(2)坯料变形区在切向压应力和径向拉应力的作用下,产生切向压缩与径向伸长,即一向受压,一向受拉的变形.(3)极限变形程度上主要受传力区承载能力的限制。

6,拉深时,凸缘产生变形区的起皱和筒壁传力区的拉裂是拉欧阳学文创作欧阳学文创作深工艺能否顺利进行的主要障碍。

7,拉深中,产生起皱的现实是因为该区域内受较大的压应力的作用,导致材料失稳而引起。

8,拉深件的坯料确定依据是面积相等的原则。

9,拉深件的壁厚不均匀下部壁厚略有减薄上部都有所增厚。

10,在拉深过程中,坯料各区的应力与应变是不均匀的,即使在凸缘变形区也是这样,愈靠近外缘,变形程度愈大板料增厚也愈大。

11,板料的相对厚度t/D越小,则抵抗失稳能力越弱越容易起皱12,因材料性能和模具几何形状等因素的影响,会造成拉深件口部不齐,尤其是经过多次拉深的拉深件,起口部质量更差。

因此在多数情况下要用加大工序件高度或凸缘直径的方法,拉深后在经过切边工序以保证零件质量。

13,拉深工艺顺利进行的必要条件是筒壁传力区最大拉应力小于危险断面的抗拉强度。

14,正方形,盒形件的坯料形状是矩形、盒件的坯料形状为长圆形或椭圆形。

欧阳学文创作欧阳学文创作15,用理论计算方法确定坯料尺寸不是绝对准确,因此对于形状复杂的拉深件,通常是先做好拉深模以理论分析方法,初步确定的坯料进行试模,经过反复试模,直到符合要求的冲件时在将符合要求的坯料形状和尺寸作为落料模的依据。

冷冲模双向加强版设计之欧阳理创编

摘要我国考古发现,早在2000多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就在世界领先。

随着模具技术的迅速发展,在现代化工业生产中,模具已经成为生产各种工业产品不可缺少的重要工艺装备。

本篇设计说明书就是其中关于一冲裁件的冷冲模设计说明书。

设计题目是关于紧固机构加强板的生产设计,由于该工件适宜采用冷冲模进行生产,所以本篇设计说明书的主要内容为与之相关的基本冲压工艺及其模具设计,具体为落料—冲孔复合模、弯曲—压筋复合模的设计。

本篇设计说明书中详细说明了两套模具的设计过程,各用一个章节进行阐述。

设计过程中查阅了大量的相关书籍、手册,总结了前人的设计经验,中间还引用了大量的与设计相关的公式,当然也有大量的经验公式,可以了解到模具设计的全过程。

关键字:冷冲模、设计目录摘要-------------------------------------------------------------------------------------------------------1绪论--------------------------------------------------------------------------------------------------------4第一章工艺方案的确定---------------------------------------------------------------------------5第一节工件的工艺分析--------------------------------------------------------------------------5第二节工艺方案的制定--------------------------------------------------------------------------绪论冷冲压是一种先进的金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料金属进行加工,以获得所需要的零件形状和尺寸。

机罩盖板冲压模具毕业设计之欧阳学文创作

机罩盖板冲压模具设计欧阳学文摘要本次设计了一套落料、冲孔的模具。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用落料、冲孔工序,通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。

再分析对冲压件加工的模具适用类型选择所需设计的模具。

得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在文档中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成了工艺方案的确定。

第二部分,对零件排样图的设计,完成了材料利用率的计算。

再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。

最后对主要零部件的设计和标准件的选择,为本次设计模具的绘制和模具的成形提供依据,以及为装配图各尺寸提供依据。

通过前面的设计方案画出模具各零件图和装配图。

本次设计阐述了冲压倒装复合模的结构设计及工作过程。

本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键词:落料,冲孔,模具,模具间隙MACHINECOVERPLATESTAMPINGMOLDDESIGNABSTRACTThedesign of a set of blanking,punching mold. throughaccess to information, the first parts to the process analysis, through process analysis and comparison, the use of blanking, punching process, through the blanking force, the top piece, and in terms of discharge power to determine the model press. Further analysis of the stamping dies for processing the application to select the desired type of mold design. The mold will be designed to draw upon the type of mold parts of the work expressed in the design process.In the first part of the document mainly describes the development of stamping die, stamping die illustrate the importance and significance of this design, and then stamping parts of the process analysis, completed a process to identify programs. The second part of the nesting parts of the designplans to complete the calculation of the utilization of thematerial furtheredge blanking process of calculation and Die Design and Calculation of the work of some of the stamping equipment to provide a basis to choose. Finally, the main components of standard design and the choice of design-based mapping tool and provide a basis for forming mold, as well as the assembly drawing to provide the basis of the size. Through the draw in front of mold design and assembly of the parts diagram Fig.The design of the flip-stamping the structure of compound mold design and working process. Reliable performance of the mold, smooth running, improved product quality and production efficiency, reduce labor intensity and productioncosts.Keywords: Blanking, Punching, Mold, Mold gap目录前言 (1)第1章绪论 (2)1.1 冲压的概念,特点及应用 (2)1.2 冲压的基本工序及模具 (3)1.3 冲压技术的现状及发展方向 (4)第2章零件的工艺性分析 (7)2.1零件的工艺性分析 (7)2.2冲裁件的精度与粗糙度 (7)2.3冲裁件的材料 (7)2.4确定工艺方案 (7)第3章冲压模具总体结构设计 (9)3.1 模具类型 (9)3.2 操作与定位方式 (9)3.3 卸料与出件方式 (9)3.4 模架类型及精度 (9)第4章冲压模型工艺与计算 (10)4.1 排样设计与计算 (10)4.2 设计冲压力与压力中心,初选压力 (10)第5章模具总张图 (13)第6章模具设计 (14)6.1 凸凹模刃口尺寸及公差计算 (14)6.2 模具零件尺寸计算与确定 (15)第7章模具其他零件的选用 (20)7.1 选择坚固件及定位零件 (20)7.2 设计和选用卸料与出件零 (21)7.3 选择模架及其它模具零件 (22)7.4 压力机的校核 (25)第8章零件加工工艺编制 (26)8.1 凸凹模加工工艺编制 (26)8.2凸模加工工艺编制 (26)8.3卸料板加工工艺编制 (27)8.4凸模固定板加工工艺编制 (28)8.5上模座加工工艺编制 (29)8.6下模座加工工艺编制 (29)8.7导料板加工工艺编制 (30)结论 (31)谢辞 (32)参考文献 (33)前言模具工业作为一种新兴工业,它有节约原材料、节约能源、较高的生产效率,以及保证较高的加工精度等特点,在国民经济中越来越重要。

冲压模具设计毕业论文之欧阳学文创作

欧阳学文本科毕业设计(论文)( 2015届)题目:异形垫片冲压模具设计专业:机械自动化班级:11机械自动化三姓名:周龙学号:11207013329指导教师:蔡乐安职称:副教授完成日期:2015年4月17日目录摘要(外文)2引言3一、工艺设计(一)零件的工艺性分析4(二)设计冲裁方案与优劣确定4二、排样设计(一)搭边值确定6(二)排样图展示7(三)物料进距计算8(四)确定条料宽度8(五)导料板设置8三、工艺计算(一)材料利用率8(二)确定压力中心9(三)冲裁力的计算四、模具总体概要设计(一)卸料方式选择9(二)出件与送料方式选择9(三)导向方式选择10(四)模具总装图10五、模具零件设计(一)刃口计算11(二)导正销15(三)卸料部件设计15(四)凹模结构设计16(五)凸模结构设计17六、模架的选择(一)导柱、导套选用18(二)上、下模座选用18(三)材料选用18七、压力机的选择19致谢21文献参考(附件及运动仿真)22异形垫片冲压模具设计与分析摘要:模具是现代化工业生产的重要工艺装备,被称为“工业之母”。

而冲压模具又在整个模具工业中的一枝独秀,发展极为迅速,它在人们的日常生活及现代工业生产领域中占有很重要的地位。

本毕业设计是关于异形垫片的冲压模具设计,通过分析异形垫片的结构,尺寸来确定其所选用的冲压方式、模具结构以及工位排版等设计内容。

并最终完成该零件的冲压模具二维图纸、三维立体及加工运动仿真。

当所有的参数计算完后,还要对模具整体的装配方案,主要部件的设计和装配的技术要求都进行分析。

以便能够清晰的表达出该零件的冲压加工过程。

关键词:异形垫片;冲压模;设计Abstract:Known as the mother of industry, the mould is an important modern technical equipment of modern industrial production. With the rapidly development, the stamping die is thriving in the mould industry. It plays an important role in daily life and in the field of modern industrial production. The graduation design is about the stamping die design of the profiled gasket. It can determine the design contents, including stamping method, the mould structure and the working layout by analyzing the structure and the size of profiled gasket. And finally the graduation design finishes the 2D drawing, the 3D drawing and the motion stimulation of that part stamping die. With all parameters done, analysis on the assembling of the moulds and requirement of main parts design and assembling was made. So it can express the stamping process of that part clearly.Key words: profiled gasket; the stamping die; design引言背景:据统计,2003年我国生产汽车冲压件约240万吨/8亿件,机动车冲压件约28万吨/19亿件,农业用车冲压件约96万吨/7.1亿件,家电及建筑用材冲压件100万吨/12.8亿件。

凹模冲压模具设计之欧阳歌谷创编

目录欧阳歌谷(2021.02.01)前言 (1)设计内容 (2)1、工艺性分析 (2)2、工艺方案的确定 (2)3、模具结构形式的确定 (2)4、工艺设计 (3)(1)计算毛坯尺寸 (3)(2)画排样图 (3)(3)计算材料利用率 (4)(4)计算冲压力 (5)(5)初选压力机 (5)(6)计算压力中心 (5)(7)计算凸凹模刃口尺寸 (6)(8)卸料板各孔口尺寸 (6)(9)凸模固定板个孔口尺寸 (6)5、模具结构设计 (6)(1)模具类型的选择 (6)(2)定位方式的选择 (6)(3)凹模设计 (6)(4)凹模刃口与边缘的距离 (6)(5)确定凹模周界尺寸 (7)(6)选择模架及确定其他冲模零件尺寸 (7)6、绘制典型零件图和装配图 (8)7、结束语 (9)致谢 (9)参考文献 (10)前言随着经济的发展,工业产品技术的也在不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高.虽然模具种类繁多,但在“十一五”期间其发展重点应该是既能满足大量需要,又具有较高的技术含量,特别是目前国内尚不能自给、需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具.又由于模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响.因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国的模具标准化水平,从而提高模具质量,缩短模具生产周期及降低成本.由于我国的模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的模具产品也应作为重点来发展.而且应该是目前已有一定基础,有条件、有可能发展起来的产品.如:1)大型精密塑料模具塑料模具占我国模具总量的比例正逐年上升,发展潜力巨大.目前虽然已有相当技术基础并正在快速发展,但技术水平与国外仍有较大差距,总量也供不应求,每年进口几亿美元.2)主要模具标准件目前国内已有较大产量的模具标准件主要是模架、导向件、推杆推管、弹性元件等.这些产品不但国内配套大量需要,出口前景也很好,应继续大力发展.虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距.这些主要表现在飞行器钣金件、高档轿车和大中型汽车覆盖件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面,都有较大差距.覆盖件模具,具有设计和制造难度大,质量和精度要求高的特点,可代表覆盖件模具的水平.虽然在设计制造方法和手段方面已基本达到了国际水平,模具结构功能方面也接近国际水平,在模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差距.标志冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种.有代表性的是集机电一体化的铁芯精密自动阀片多功能模具,已基本达到国际水平.因此我们在学习完飞行器板金成形和模具相关基础课程后,老师让我们进行简单冲压件的模具设计,我们可经通过简单件的设计初步了解一下模具设计的过程.设计内容1、工艺性分析此工件只有落料一个工序.制件材料为Q235,具有良好的冲压性能,适合冲裁.工件结构相对简单,厚度为2mm,工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求(图1),但应加以注意:图1(1)孔与零件边缘最近处为3mm在设计模具是应加以注意.(2)有一定批量,应重视模具材料和结构的选择,保证一定的模具寿命.(3)冲裁间隙,凸凹模间隙的确定应符合制件的要求.(4)各工序凸凹模动作行程的确定应保证各工序动作稳妥、连贯.2、工艺方案确定根据制件工艺性分析,其基本工序只有落料,可得以下简单方案:落料,单工序冲裁.3、模具结构形式的确定因制件材料较薄,为保证制件平整,采用固定卸料装置.为方便操作和取件可初选双立柱可倾压力机,横向送料.采用圆柱头式挡料销.生产效率高,材料消耗也小.综上所述:由《模具设计指导》[1]书表5—2,5—7选用固定卸料横向送料典型组合结构形式,后侧导柱滑动导向模架.4、工艺设计4.1计算毛坯尺寸制件长为L=72mm,宽为B=50mm4.2排样方式的确定及其计算因材料厚度2mm由参考书《模具设计指导》表4-4得材料厚度允许偏差为±0.13mm,属于A级精度.故材料为A级精度的Q235.由参考书《飞行器钣金成形原理与工艺》[3]表3-17选a=a1=3mm.式3—25和表3-17,3-18,无侧压装置,则有:B-Δ=()010 D+2(a)b-∆+∆+其中:B—条料板公称宽度(mm)D—垂直于送料方向的工件尺寸(mm) a1—侧搭边值(mm)b0—条料与导板之间的间隙(mm)Δ—条料宽度公差(mm)查表3-18,有Δ=0.6,b0=0.2则;B-Δ=()010D+2(a)b-∆+∆+=50+2(3+0.6) +0.2=57.4-0.60mm条料步距L=72+a=72+3=75mm按图排样板料可剪成1600mm×57.4mm×2mm图24.3计算材料利用率ηη=0A A ×100%其中: A 0=2680,得到制件的总面积.A=4275,一个步距的条料的面积.故η=62.6%4.4计算冲压力完成本制件所需冲压力由冲裁力、卸料力组成.由参考资料《模具设计指导》[1]表4-11得b σ=432~461Mpa①F 冲裁=1.3Lt kp τ=1.3Lt (0.7~0.9)b σ=Lt ×b σ=450×272×2=244.8KN②F 推件=nk 推F 冲③F 卸料=K 卸F 冲其中:n 为同时卡塞在凹模内的零件数一般为3~5,本设计取3.由参考书《飞行器钣金成形原理与工艺》[3]表3-15得 K 推=0.08,K 卸=0.045~0.055故得:F推件=3×0.05×244.8=36.72KNF卸料=0.05×244.8=12.24KNF冲压= F冲裁+F推件+F卸料=244.8+36.72+12.24=293.76KN4.5初选压力机由参考文献《模具设计指导》[1]表4-38选取GKP-F40型精冲压力机.4.6计算凸凹模刃口尺寸.可按配合加工计算刃口尺寸.由《飞行器钣金成形原理与工艺》[3]表3-14,可取:每个尺寸,x=1①凹模磨损后增大尺+ 10(max)d A XAδ=-⨯∆所以有A1d=(40-1×0.17)+0.0425 0=39.83+0.0425 0A2d=(72-1×0.2)+0.05 0 =71.8+0.05 0A3d=(50-1×0.2)+0.05 0=49.8+0.05 0A4d=(26-1×0.12)+0.03 0=25.88+0.03 0B1d=(30+1×0.12)0 -0.03=30.120 -0.03C1d=50+0.05 -0.05②凸模的尺寸的配制:按凹模的实际尺寸配制,保证双面合理间隙为Z=0.180mm所以凸模尺寸为:A1d=39.69+0.0425 0A2d=71.66+0.05 0A3d=49.66+0.05 0A4d=25.74+0.03 0B1d=29.940 -0.03C1d=49.86+0.05 -0.054.7计算压力中心.由于该制件图形规则,压力中心在其几何中心上.先画出确定压力中心示意图,如图3建立坐标系.图3确定压力中心示意图则有:A1=800,X1=20,Y1=40A2=780,X2=50,Y2=26A3=1100,X3=72,Y3=50所以对于中心点坐标有:X=Y=4.8卸料板各孔口尺寸.由文献《冲压手册》[2]表2-55得C=0.05mm,对于带固定卸料装置的冲模,卸料板不仅起卸料作用而且还起压料作用.卸料板Z.这样有利于保护凸,凹模刃口各型孔应与凸模配合保持0.5min不被啃伤,4.9凸模固定板个孔口尺寸.凸模固定板各孔与凸模采用H7/m6配合.5、模具结构设计:5.1模具类型的选择由冲压工艺分析可知,压力机一次冲裁即可完成一个工序,所以模具类型单工序冲裁模.5.2定位方式的选择因为该模具采用的是条料,控制条料的送进方向采用导料板,无侧压装置.控制条料的送进步距采用挡料销初定距,导正销精定距.而第一件的冲压位置因为条料长度有一定余量,可以靠操作工目测来定.5.3凹模设计.因制件材料简单,总体尺寸不大,选用整体式矩形凹模较为合理.因生产批量较大,由文献《模具设计指导》[1]表3-5选用T10A为凹模材料.凹模孔型由该文献中表2—38选出第三种孔型,且β=3°,h=5mm由该文献表2-39得凹模高度h=22mm和凹模壁厚c=30mm.5.4凹模刃口与边缘的距离.由文献《冲压手册》表2—41得a=30mm5.5确定凹模周界尺寸L×B.所以:L×B=160×125据文献《模具设计指导》表5—43得160mm×125mm×22mm其中L=160mm,B=125mm,5.6选择模架及确定其他冲模零件尺寸.由凹模周界尺寸及配用模架闭合高度在H=120~145mm查《模具设计指导》[1]5-7选用对角导柱模架,标记为100X80X120~145I (GB/T2851.1-1990),并根据此标准画出模架图.类似也可查出其他零件尺寸参数,此时即可画装配图.6、绘制典型零件图和装配图.a凸模b凹模结束语钣金冲压成形课程设计是我在大学期间的一门重要的课程,是把理论应用到实践中的过程.通过这次设计使我学会如何去培养我们的创新精神,从而不断地战胜自己,超越自己.创新,是要我们学会将理论很好地联系实际,并不断地去开动自己的大脑;并使我巩固了自己的知识,加深了对冲压成形的理解,同时认识到自己的不足.把以前不懂或模糊的知识上升到了深刻理解,相信对我们将来从事工作将有很大帮助.本设计是一个小型的钣金零件成形工艺的设计.主要包括了冲孔和冲压模具的设计计算以及主要零件和模具的CAD制图,使我学到了不少东西,通过本次课程设计,我学到了很多新的东西,也发现了大量的问题,有些在设计过程中已经解决,有些还有待今后慢慢学习.只要学习就会有更多的问题,更多的难点,但也会有更多的收获.由于个人水平有限,在设计过程中不可避免地出现各种各样的问题,还请老师批评指正.致谢在本设计完成之际,衷心感谢指导老师和同学们对我的指导和帮助.在我设计过程中,张春元老师给予了极大的帮助和指导,并为我们提供了舒适的工作、学习环境,老师认真负责的工作态度、严谨的治学风格,使我深受启发,在此我要感谢几位老师对我的帮助和他们耐心的辅导;以及同学们的支持,和同学们之间的相互探讨也使我获益匪浅,也要同学们对我的关心,使我在学习中感受到了快乐.我再次感谢老师和我的同学们,并感谢学校给予我们一个实践的平台,使我们的能力得到了极大的提升.参考文献【1】史铁梁.模具设计指导.北京: 机械工业出版社,2006.【2】王孝培.冲压手册.北京:机械工业出版社,2000.【3】瞿平.飞机钣金成形原理与工艺.西安:西北工业大学出版社,1995.【4】杨玉英.实用冲压工艺及模具设计手册.北京:机械工业出版社,2000.【5】伍先明.塑料模具设计指导.北京:国防工业出版社,2006.【6】申开智.塑料成型模具.北京:中国轻工业出版社,2002.【7】齐晓杰.塑料成型工艺与模具设计.北京:机械工业出版社,2006.【8】姜奎花.冲压工艺与模具设计.北京:机械工业出版社,2000.【9】丁松聚.冷冲模设计.北京:机械工业出版社,2000.【10】许树勤.模具设计与制造.北京:北京大学出版社,2005.【11】涂序斌.模具制造技术.北京:北京理工大学出版社,2007.【12】张国志.材料成型模具设计.沈阳:东北大学出版社,2006.【13】徐慧民.模具制造工艺学.北京:北京理工大学出版社2007.。

冲压模具设计-冲裁模之欧阳歌谷创作

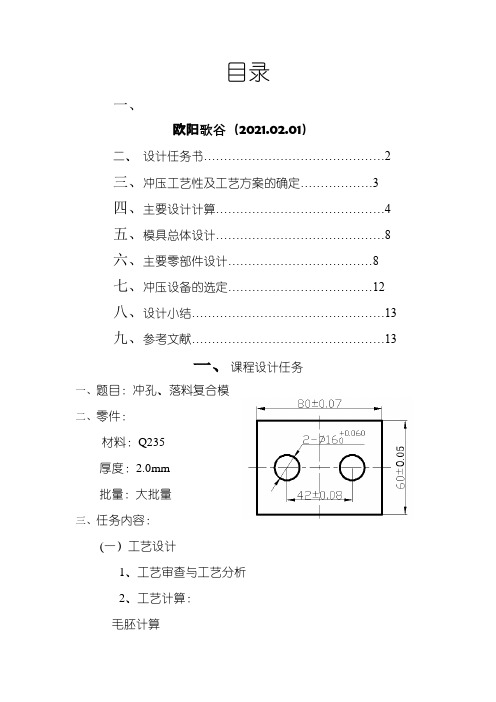

目录一、欧阳歌谷(2021.02.01)二、设计任务书 (2)三、冲压工艺性及工艺方案的确定 (3)四、主要设计计算 (4)五、模具总体设计 (8)六、主要零部件设计 (8)七、冲压设备的选定 (12)八、设计小结 (13)九、参考文献 (13)一、课程设计任务一、题目:冲孔、落料复合模二、零件:材料:Q235厚度:2.0mm批量:大批量三、任务内容:(一)工艺设计1、工艺审查与工艺分析2、工艺计算:毛胚计算工序件计算或排样图3、工艺方案的确定工序的确定基准和定位方式的选择(二)模具设计1、总图2、零件图二、冲压工艺性及工艺方案的确定一、工艺性分析1、材料零件的材料为Q235普通碳素钢,具有良好的冲压性能,适合冲裁。

2、结构该零件属于较典型冲裁件,形状简单对称。

孔边距远大于凸、凹模允许的最小壁厚(见参考文献①表2.9.5),故可以考虑复合冲压工序。

3、精度零件外形:80±0.07属于10级精度,60±0.05Φ+属9级精度。

孔间距:42±0.08属于9级精度。

零件内形: 16060.00属11级精度(均由参考文献精度②附录一查得)。

因零件边有90o的尖角,应以圆弧过渡,查参考文献①表2.7.1取r=0.5mm。

零件精度较高,模具按六、七级制造可达到尺寸精度要求。

4、结论可以冲裁。

二、冲压工艺方案的确定该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:方案①:先落料、再冲孔。

采用单工序模生产。

方案②:落料—冲孔复合冲压。

采用复合模生产。

方案③:冲孔—落料级进冲压。

采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

方案②只需要一套模具,冲压件的形位精度和尺寸易于保证,且生产效率也高。

尽管模具结构较方案①复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案③也只需要一套模具,生产效率高,但零件的冲压精度不易保证。

冲压模具拆装实训之欧阳数创编

《冲压工艺及模具设计》课程实训报告实验名称:冲压成形工艺与模具设计姓名:王民兴班级:机电1411学号:14342110指导老师:曹清评语及成绩:2016年11 月2日实验一:冲裁模设计一、实验目的1.通过此次冲裁模设计项目,掌握冲裁的变形过程及断面特征。

2.掌握冲裁模工作零件尺寸的计算方法并正确确定冲裁的合理间隙。

3.能够正确进行冲裁工艺的计算,并在学习之后,以此为依据进行冲压设备的正确选择。

4.能够根据不同的制作进行冲裁件的排样,并在不同的排样方案中选择最优方案,计算出材料利用率。

5.学习冲裁件的工艺性分析,判断冲裁件的工艺性并进行优化改进。

6.学习冲裁模的结构选定以及各组成零部件的设计。

二、实验用模具及工具下模座,导柱,弹簧,卸料板,活动挡料销,导套,上摸座,凸模固定板,推件块,连接打杆,推板,打杆,模柄,冲孔凸模,垫板,落料凹模,凸凹模,固定板,卸料螺钉,导料销。

三、紫铜板冲孔模总体方案的确定1.冲制该零件的基本工序是:冲孔、落料。

方案一:采用无导向简单冲裁模;方案二:采用导板导向简单冲裁模;方案三:采用导柱导向简单冲裁模。

方案一模具结构简单,尺寸小,质量轻,模具制造容易,成本低,但冲模在使用安装时麻烦,需要调试间隙的均匀性,冲裁精度低且模具寿命短,适用于精度要求低、形状简单、批量小或试制的冲裁件。

方案二模具比无导向模高,使用寿命长,但模具制造复杂,冲裁时视线不好,不适合单个毛坯的送料、冲裁。

-方案三模具导向准确准确、可靠,能保证冲裁间隙均匀、稳定,因此冲裁精度比导板模高,使用寿命长,但比前两种模具成本高。

由于紫铜板批量小,精度低,故采用无导向简单冲裁模就能满足工艺要求,并能缩短模具的制造周期,降低模具的生产成本。

故采用方案一。

2.紫铜板冲孔模结构形式的确定(1).操作方式的选择选择手工送料操作方式。

(2)定位方式选择工件在模具中的定位主要考虑定位基准、上料方式、操作安全可靠等因素。

定位板定位方式1-定位板;2-凹模;3-托料板;4-毛坯(3)卸料方式的选择由于本项目采用单个毛坯,手动操作送进和定位,并且材料不是太硬,所以选择弹性卸料方式比较方便、合理。

冲裁模结构设计之欧阳文创编

第2章冲裁模结构设计2.1托架垫片复合模结构设计2.1.1设计要求已知:零件图:如图2-1所示生产批量:大批量材料:08钢料厚:2mm求作:(1)工艺分析(2)排样设计(3)模具结构(4)强度校核+0.32图2-1托架垫片零件图2.1.2工艺分析图2-1所示托架垫片零件,材料:08钢,料厚:2mm,大批量生产。

(1)材料08钢薄板大多用来制造深冲制品,也可用于制造管子、垫片及心部强度要求不高的渗碳和碳氮共渗零件、电焊条等。

材料冲压性能好,不仅能满足产品使用技术要求,也能满足零件冲裁工艺的基本要求。

(2)零件结构工艺性由图2-1可见零件有冲孔,落料两个工序,形状是对称的,左右两边各有一个孔,没有极限冲裁特征,成形容易。

(3)零件的端面质量冲裁零件断面通常由圆角带、光亮带、断裂带和毛刺带组成,光亮带是在塑性变形过程中凸模挤压切人材料作用形成的,常作为测量带,影响着制件的尺寸精度。

要提高冲裁件的断面质量,就要增大光亮带,缩小圆角带和毛刺高度。

(4)尺寸精度零件的尺寸精度受模具制造精度的影响,所以零件的公差等级不能太高,例如冲裁件的公差等级一般来说不高于IT11级。

具体为:落料件公差等级最好低于IT10级,冲孔件最好低于IT9级。

图2-1示零件的尺寸精度不高,可以通过模具结构的正确设计,合理确定凸凹模的间隙来实现。

因此,在设计模具时,要保证模具制造精度和模具间隙。

模具间隙过小时,凸模刃口处裂纹比合理的间隙时向外错开一段距离,会使制件断面出现二次光亮带,在两个光亮带之间形成撕裂面,但只要撕裂不是很深,仍可以使用;模具间隙过大,凸模刃口处的裂纹比合理间隙时向内错开一段距离,形成厚而大的拉长毛刺,同时出现严重翘曲现象,影响生产的进行。

因此,要合理的确定间隙。

2.1.3 排样设计现代冲模设计中有3种排样:制件在条料上的布置方式、级进模的制件和工序排列方式、线切割加工凸模或凹模时工件在毛坯上的排列方式。

冲裁件的排样合理直接关系材料的合理利用、冲件质量、生产效率、模具结构与寿命。

冲压模具毕业设计论文之欧阳歌谷创作

毕业设计欧阳歌谷(2021.02.01)课题名称某电器开关过电片的模具设计二O一O 年五月十五目录第一章绪论 (1)1.1 概述 (1)1.2 冲压技术的进步 (1)1.3 模具的发展与现状 (1)1.4 模具CAD/CAE/CAM技术 (3)1.5 课题的主要特点及意义 (3)第二章冲压工艺方案的制定 (3)2.1 工艺分析 (4)2.2 排样图设计 (4)第三章模具总体结构设计 (5)3.1 条料定位装置 (5)3.2 出料装置 (7)3.3 模具结构特点 (7)3.4 模具工作过程 (7)第四章模具零件的设计与计算 (7)4.1 凸、凹模刃口尺寸的计算 (7)4.1.1 凸、凹模间隙的选择 (7)4.1.2 凸、凹模刃口尺寸计算 (9)4.2 凸、凹模的设计 (10)4.2.1 凸模的结构和固定形式 (10)4.2.2 凸模长度的确定 (13)4.2.3 凸模的强度计算 (14)4.2.4 凹模结构形式设计 (15)4.2.5 凹模结构尺寸的确定 (16)4.3 模板的设计 (17)4.4 卸料弹簧的选用 (18)4.5 其它零件的设计 (18)第五章冲压设备的选用 (19)5.1 冲压力的计算 (19)5.2 选择压力机 (19)第六章压力中心的计算 (20)6.1 计算步骤 (20)6.2 计算压力中心 (21)第七章总结 (21)致谢 (22)参考文献 (22)绪论1.1 概述冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

冲压课程设计之欧阳育创编

目录前言课程设计任务书第一章概论 (1)1.1 冲压的概念和其加工特点 (1)1.1.1冲压的概念 (1)1.1.2冲压技术的加工特点 (1)1.2 冲压技术和模具工业的重要地位 (1)1.3冲压工序的分类 (2)1.4冲压模具技术的发展前景 (2)第二章零件的工艺性分 (4)2.1 零件的工艺性分析 (4)2.2 确定冲裁件的工艺方案 (5)第三章工作零件刃口尺寸的计算 (6)3.1 刃口尺寸的计算 (7)第四章排样方式 (8)4.1 排样 (9)第五章冲裁力和压力中心的计算 (10)5.1 冲裁力计算 (10)5.2 压力中心的计算 (11)第六章工作零件结构尺寸 (12)6.1 卸料块的设计 (12)6.2弹性元件橡胶的设计 (13)6.3 落料凹模板尺寸 (14)6.4 凸凹模的设计 (15)6.5 冲孔凸模的设计 (16)第七章模架及其它零件的设计 (17)7.1 上下模座 (17)7.2 模柄 (18)第八章总结 (19)参考文献 (21)前言冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑件加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1)冲压加工的生产效率高,且操作方便,易于实现机械化和自动化。

模具典型零件加工工艺分析之欧阳歌谷创作

第七章模具典型零件加工工艺分析欧阳歌谷(2021.02.01)第一节模具工作零件加工概述模具的工作零件(或成型零件)一般比较复杂,而且有较高的加工精度要求,其加工质量直接影响到产品的质量与模具的使用寿命。

模具工作零件工作型面的形状多种多样,但归纳起来不外乎两类:一是外工作型面,包括型芯与凸模等工作型面;二是内工作型面,如各种凹模的工作型面,按照工作型面的特征又可分为型孔与型腔两种。

一、模具工作零件的加工方法工作零件的加工方法根据加工条件和工艺方法可分为三大类,即通用机床加工、数控机床加工和采用特种工艺加工。

通用机床加工模具零件,主要依靠工人的熟练技术,利用铣床、车床等进行粗加工、半精加工,然后由钳工修正、研磨、抛光。

这种工艺方案,生产效率低、周期长、质量也不易保证。

但设备投资较少,机床通用性强,作为精密加工、电加工之前的粗加工和半精加工又不可少,因此仍被广泛采用。

数控机床加工是指采用数控铣、加工中心等机床对模具零件进行粗加工、半精加工、精加工以及采用高精度的成形磨床、坐标磨床等进行热处理后的精加工,并采用三坐标测量仪进行检测。

这种工艺降低了对熟练工人的依赖程度,生产效率高,特别是对一些复杂成型零件,采用通用机床加工很困难,不易加工出合格的产品,采用数控机床加工显然是很理想的。

但是一次性投资大。

所谓特种工艺,主要是指电火花加工、电解加工、挤压、精密铸造、电铸等成形方法。

模具常用加工方法能达到的加工精度、表面粗糙度和所需的加工余量见表7-1。

表7-1模具常用加工方法的加工余量、加工精度、表面粗糙度注:经济加工余量是指本道工序的比较合理、经济的加工余量。

本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

二、模具工作零件的制造过程模具工作零件的制造过程与一般机械零件的加工过程相类似,可分为毛坯准备、毛坯加工、零件加工、装配与修整等几个过程。

1.毛坯准备主要内容为工作零件毛坯的锻造、铸造、切割、退火或正火等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带凸缘圆筒拉深模设计欧阳学文班级:姓名:学号:日期:前言冷冲压模具的设计与制造一材料的塑性变形理论为基础,综合了塑性力学、机械力学、机械原理与设计、机械设计制造工艺等多学科的应用,是一门理论性和应用性很强的课程。

围绕冷冲模设计,前向有冲压工艺,后有制造工艺,在数字化技术应用高度发展的今天,冷冲模开发的三个层面已经高度集成,紧密融合在一起。

通过冷冲压的理论学习,然后再将理论知识用于实际中,不仅有助于理论知识的消化吸收,也可以提高自身的工程能力。

为此,进行必要的冷冲模的课程设计很有必要。

结合所学到的理论知识和自身掌握的情况,特以带凸缘的圆筒件来设计冷冲压模具。

此制件结构简单,容易上手学习,并且涵盖了所学的知识点,是一个很好的设计素材。

本设计大致分为三个部分,一是制件及模具的参数确定,一是模具的结构设计,一是制件的成形分析。

目录前言I一制件工艺分析11.1 制件分析11.2坯料直径确定21.3 拉深成型次数计算21.4 凸凹模圆角半径计算31.5 拉深深度计算31.6 拉深力的计算41.7 凸凹模间隙计算41.8 凸凹模工件尺寸计算51.8.1 凸凹模计算公式51.8.2 公差确定51.9 凸模通气尺寸5二拉深模结构设计62.1 拉深凸凹模结构62.2 模具总体结构的设计7三Dynaform软件仿真分析93.1网格划分93.2 毛坯轮廓线计算103.3 制件厚度分析113.4 主应力分布123.5 制件成形情况13总结14参考文献15附表15一制件工艺分析1.1 制件分析所选的制件为带凸缘圆筒件,剖视图如下,厚度为2mm,材料为08钢。

图1带凸缘圆筒件此带凸缘圆筒件为旋转体,壁厚为2mm,整个结构尺寸较小,适合冲压成型。

底部外直径为42mm,筒深大约为60mm,材料为08钢,拉深性能较好,适合于拉伸成型。

1.2坯料直径确定根据表1以及图1计算得到坯料的直径大约为124mm.其中,d1=32mm,d2=40mm,d3=52mm,d4=80mm,h=50mm,H=60mm,r1=6mm,r2=4mm。

表1 坯料直径计算公式1.3 拉深成型次数计算根据冷冲模设计手册,确定制件的拉深成型次数。

已知,t=2mm,D=124mm,t/D*100%=1.6%(通过附表4.11,1.6介于1.5到2.0之间,不需要压边圈),查表2,可知各次的拉深系数介于坯料相对厚度为 1.5到 2.0之间,又=,===0.32,不能满足一次拉深的要求。

通过尝试的方法,确定各次的拉深系数,最终确定出=***,依次为0.6、0.77、0.83、0.84,一共需要4次拉深,满足要求。

可知,第一次拉深后,=0.6*124=74.4mm;第二次拉深后,=0.77*74.4=57.29mm;第三次拉深后,=0.83*57.29=47.55mm;最后依次拉深后,=d=0.84*47.55=40mm。

表2圆筒件不使用压料圈时的极限拉伸系数(适合08钢)1.4 凸凹模圆角半径计算凹模圆角半径=0.8,凸模圆角半径=(0.6~1.0)。

第一次拉深所需的凹凸模半径分别为=0.8*=7.9mm≈8mm,=08*8=6.4mm。

以后所用的凸凹模半径适当的减少至最后依次拉深所需的4mm和6mm。

1.5 拉深深度计算各次拉深深度的计算公式为=(-)+0.43(+)+(-),则第一次的拉深深度为=(-)+0.43*(6.4+8)+(-)=39.3mm。

可知,第一次拉深的最大相对高度==0.52,查附表4.9,0.750.52,满足设计的要求,可以继续设计此后的各次拉深深度。

根据以上步骤,并且不断调整凸凹模半径,以后的拉深深度分别为10mm、6mm,最后根据剩余量得到最后一次的拉深深度。

1.6 拉深力的计算总的冲压力是拉深力与压边力之和,此制件没有采用压边圈,没有压边力,即冲压力为拉深力大小,已知凸缘相对直径为=1.67,由附表4.19,可知拉深力为=t,其中为材料的抗拉强度,08钢的抗拉强度为400MPa,为筒形件第一次拉深时的系数,查附表 4.22可知=0.75,则=3.14*74.4*2*0.75*400=140169.6N。

1.7 凸凹模间隙计算拉深模间隙Z/2(单面)一般比毛坯厚度略大一点,其值按以下公式Z/2=+ct,其中c为间隙系数,由附表4.31查得为0.5,=t+,为板料的正偏差,查附表4.32,板料正偏差为0.2mm,计算得到Z=6.4mm,单面为3.2mm。

1.8 凸凹模工件尺寸计算1.8.1凸凹模计算公式确定凸凹模工作部分尺寸时,应该考虑模具的磨损情况和拉深件的弹复,其尺寸只能在最后一次的工序中加以考虑。

对最后一道工序的拉深模,其凸凹模的尺寸及其公差按工件尺寸标注方式的不同,由附表4.33所列的公式来进行计算。

为了简洁,便于计算,第一次的凸凹模尺寸也按此公式来计算。

1.8.2公差确定由附表 4.33可知,凹凸模的外形尺寸分别为=,=,又凸凹模的制造公差可由附表4.34查得,=0.12,=0.08,最后得到=mm,=mm。

1.9 凸模通气尺寸工件在拉深时,由于空气压力的作用或润滑油的粘性等因素,使工件很容易粘附在凸模上。

为使工件不至于紧贴在凸模上,设计凸模时,应有通气孔,拉深凸模通气孔如图2所示,尺寸选取见表3,选取=8mm。

图2 拉深凸模通气孔表3 拉深凸模通气孔尺寸二拉深模结构设计2.1拉深凸凹模结构对于两次以上的拉深,选取的凸凹模形式如图3。

图3 模具结构形式2.2 模具总体结构的设计本设计通过计算不需要采用压边圈。

根据制件较小、拉深深度居中,并为了卸料简单可行,特采用倒装带凸缘拉伸附加弹性刚性打料外设可调强力弹压装置。

这类装置的下模课外设压料、卸料的强力弹压装置,通过弹压力的调节,保证有合适的压边力和足够的卸料力。

并且在凸模的中间设有进气孔,保证了气体流动通畅。

部分零件图见附图。

图4 3D半透明装配图图5 3D半剖装配图图5 装配简图三Dynaform软件仿真分析根据所计算得到的毛坯尺寸,所需的毛坯直径为124mm,第一次拉深后的直径为74.4mm,第二次拉深后的直径为57.288mm,第三次拉深后的直径为47.55mm,最后依次拉深到所需的直径为40mm。

3.1网格划分将制件iges格式导入到软件后,划分网格后如图所示。

网格质量较好,可以接受。

图7网格划分3.2 毛坯轮廓线计算根据理论计算得到毛坯的理论直径为124mm,得到外径周长为124*3.14=389.4mm;通过软件计算的坯料的轮廓线长度为403.7mm。

软件计算的稍微大一点,考虑到修边,前期的设计基本满足要求。

图8 轮廓线长度计算3.3 制件厚度分析由图可知,最大的厚度大约为2mm,出现在凸缘部分,最小值大约为1.1mm,且最薄处只出现在底部,总体的厚度在2mm左右。

在理论计算时,取得厚度平均值为2mm。

说明制件在拉深时,第一次拉深可以满足厚度要求。

为此,此分析集中分析第一次拉深,第一次拉深满足要求时,之后的拉深也肯定满足,原因是,之后的拉深深度小,冗余度高。

图9 厚度分布图3.4 主应力分布由图可知,主应力最大值出现在边缘地方,这可能会引起褶皱。

在实际中可以采用压边圈(结构设计没有采用,但是模具预留了压边圈),以较少起皱的情况。

图10主应力分布3.5 制件成形情况下图为制件成形的成形极限图由图可知,没有出现较危险的区域,起皱的部分也只发生在凸缘和修边部分,可以利用压边圈来消除影响。

图11成形极限图总结通过此次拉伸模设计,对钣金类拉伸件的参数确定、模具结构设计和成型分析有了一定的认识,并初步掌握了薄壁件成形的一般步骤。

此设计主要集中在三个方面,一是制件的参数确定,一是模具结构的设计,一是成形分析。

难点集中在参数的确定和成形分析。

制件的参数确定主要是毛坯的尺寸、拉深系数、拉深次数、拉深深度、凸凹模的尺寸以及其公差等等。

在设计过程中,参考了一些设计手册,通过手册中的预选参数,结合制件情况,合理选取,并不断地分析检验参数的合理性。

反复选取拉深系数,来满足拉深次数和拉深深度,又反过来让拉深系数满足设计手册中给定材料的设计要求,以求达到一个合理的设计。

模具的设计参考现有的拉深模设计手册,并结合制件设计而成,一部分零件采用了标准设计,为了便于模具的加工、节约成本和缩短设计周期。

成形分析主要包括网格划分、毛坯轮廓线生成和成形计算分析等等。

分析中参数的选取直接影响成形分析的结果好坏,其中网格的划分好坏占很大的影响。

由于个人所学的知识有限,在设计过程中,难免会出现错误,希望老师在发现问题时,及时批评指出,我一定会努力改正!参考文献[1] 周本凯.冲压模具设计实践.化学工业出版社,2008.[2] 汤酞则.冷冲模课程设计与毕业设计指导.湖南大学出版社,2008.[3] 丁友生吴治明等.冷冲模设计与制造.浙江大学出版社,2011.[4] 杨关全匡余华.冷冲模设计资料与指导.大连理工大学出版社,2012.[5] 美国工程技术联合公司.dynaform5.5中文培训手册.ETA,2006.[6] 佚名.dynaform5.9.X中文版视频教程.不详附表(以下表节选自《冷冲模课程设计与毕业设计指导》)表4.30 板料偏差。