硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论

硅烷改性聚醚密封胶的研究进展

硅烷改性聚醚密封胶的研究进展详细阐述了硅烷改性聚醚预聚体的合成方法和硅烷改性聚醚密封胶的性能特点、配方及固化机理,并综述了硅烷改性聚醚密封胶的最新研究进展和应用现状。

标签:硅烷改性聚醚;密封胶;合成;配方近年来,由于我国实行了更为严格的环境卫生法规,传统的聚氨酯密封胶因含有游离的异氰酸酯,并且固化时容易形成气泡,其在很多领域的应用受到限制,而硅酮密封胶因撕裂强度低、涂饰性差、容易污染建材,其应用也受到一定限制。

硅烷改性聚醚密封膠兼具聚氨酯密封胶和硅酮密封胶的优点,克服2者的性能不足,具有优良的力学强度、涂饰性、耐污性,且产品中无异氰酸酯及有机溶剂,是国内外新型弹性密封胶的主要发展方向。

硅烷改性聚醚密封胶(简称MS密封胶)又称有机硅改性聚醚密封胶和端硅烷基聚醚密封胶,它是一种以端硅烷基聚醚(以聚醚为主链,2端用硅氧烷封端)为基础聚合物制备的高性能环保密封胶。

该密封胶的良好综合性能与其基础聚合物的特殊结构有很大关系。

MS密封胶具有如下优异性能:1)对基材广泛的粘接性。

由于端硅烷基聚醚的低表面能和高渗透力,使其对多数无机、金属和塑料基材具有良好的润湿能力,从而对基材产生良好粘附性。

2)优良的耐候性和耐久性。

端硅烷基聚醚以聚醚为长链,以硅烷氧基封端,聚醚长链具有低不饱和度、高分子质量且分布窄的特点。

其端基是可水解的硅氧烷基团,MS密封胶经过室温湿固化会形成以Si-O-Si键为交联点、柔性聚醚长链相连接的网络结构,这种体系不仅具有优良的耐候性、耐水性、耐老化和耐久性能,而且能有效地抑制和避免密封胶长期使用后表面裂纹的产生。

3)环保性。

硅烷改性聚醚是以硅烷氧基封端聚醚的长链结构,不像聚氨酯密封胶含有毒性的异氰酸酯基团和游离异氰酸酯。

端硅烷基聚醚黏度低,具有良好的作业性,无需使用有机溶剂调节配方的工艺操作性能,因此,硅烷改性聚醚胶的挥发性有机物(TVOC)含量很低。

4)可涂饰性。

普通的硅酮密封胶表面不能刷漆上色,只能根据用户需求调配成用户所需的颜色;而硅烷改性聚醚胶可刷漆上色,具有较好的可涂饰性。

高强度硅烷改性聚醚密封胶的制备及性能研究

高强度硅烷改性聚醚密封胶的制备及性能研究以硅烷改性聚醚(MS)预聚物为基料制备了一种高强度MS密封胶。

分别研究了不同分子结构的预聚物、炭黑及除水剂的添加量和低温环境对MS密封胶的拉伸强度、剪切强度、断裂伸长率及贮存稳定性的影响。

结果发现,不同分子结构的预聚物对MS密封胶的柔韧性、模量和强度有较大的影响;表面改性纳米碳酸钙配合质量分数为6%的炭黑作为补强填料可以得到性能优异的MS密封胶,其拉伸强度在4 MPa以上,剪切强度可达3 MPa,低温剪切强度稍有衰减;同时,加入1%的除水剂可以有效地提高MS密封胶的贮存稳定性。

标签:高强度;硅烷改性聚醚密封胶;环保硅烷改性聚醚(MS)密封胶是一种以烷氧基硅烷封端的聚醚聚合物为基料,混合填料、增塑剂以及助剂而得到的黏稠膏状物。

当涂覆使用于接合面之间的缝隙时,因接触空气或基材上的水分而开始聚合固化,最终以形成有粘接性的弹性体填充界面来达到密封和粘接的目的。

MS胶的主链因存在聚醚结构单元和端硅烷结构使得其固化后具有弹性好、耐候性佳、不含—NCO和绿色环保等优点,故被广泛应用于轨道交通、汽车制造、集装箱、电梯、建筑幕墙、瓷砖粘接以及室内装修等领域[1]。

现阶段,由于聚氨酯密封胶具有较高的机械性能使其在轨道交通客车及汽车风挡玻璃粘接方面仍然是主要产品,但是其存在耐紫外线老化差、含不环保的—NCO基团等问题。

且近些年,汽车行业趋向轻量化、节能环保的发展方向[2],因此,质量好、无污染、与国际标准接轨的环保型胶粘剂正在逐渐成为合成胶粘剂的主流产品。

与聚氨酯相比,MS胶可以克服其存在的缺点,同时MS胶不需底涂,使得操作更简单、造价更便宜。

本研究以MS预聚物为基料,加入了纳米碳酸钙和炭黑作为补强材料,再配合助剂获得了一种高强度MS密封胶。

其可替代聚氨酯密封胶应用于风挡玻璃粘接行业,解决了使用聚氨酯密封胶时环保性和耐紫外线辐射性较差等问题。

1 实验部分1.1 原料与仪器MS预聚物,日本Kaneka公司;邻苯二甲酸二异癸酯(DIDP),美国埃克森美孚公司;紫外线吸收剂(Tinuvin326)、光稳定剂(Tinuvin770DF),巴斯夫中国有限公司;纳米碳酸钙,索尔维(上海)有限公司;炭黑(M580),美国卡博特有限公司;乙烯基三甲氧基硅烷(WD-21)、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(WD-51),武大有机硅新材料股份有限公司;二月桂酸二丁基锡(DBTL),上海和氏璧化工有限公司。

硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论

硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(一)硅烷改性聚氨酯(SPUR)和硅烷改性聚醚(MS)有什么区别?这个问题,实际上很难回到;按照迈图的讲法,在长链中,有氨基甲酸酯集团(聚氨酯基团)的,就是SPUR;而长链中,没有聚氨酯基团的,一般称为硅烷改性聚醚;但是,笔者用拜耳的ACCLAIM 12200N 聚醚,加迈图的A-LINK25做过一次实验,发现,这样出来的产品;粘度和KANEKA的硅烷改性聚醚,应该比较接近,甚至更低;但是,力学性能,实在无法和KANEKA的MS相提并论。

从这一点,笔者开始对硅烷改性聚氨酯和硅烷改性聚醚的合成路线,进行研究;首先是市场上现有的产品而言;迈图,拜耳主要是生产SPUR,而钟渊和瓦克,生产硅烷改性聚醚;但是,这几家厂商的产品,还是有一些本质的区别的;首先是迈图,从1050和1015的粘度来看,我敢负责的讲,肯定是用端羟基的产品接枝上硅烷的合成路线;所以,迈图要讲,长链中有聚氨酯基团,就是硅烷改性聚氨酯;但是,为什么迈图要强调自己是硅烷改性聚氨酯呢?拜耳的2458,从粘度上来看,是典型的硅烷改性聚氨酯产品,应该是用拜耳的聚醚加上异氰酸酯,然后用仲胺基硅烷来进行封端;这类树脂有点是,有脲键,耐水性能非常好;化学性质也应该比较稳定;缺点也是同样的明显,首先是粘度过大,其次是产品的自催化作用太明显,混合的工艺非常难弄,搞不好就在釜内凝胶(这点在做高模量黑胶是特别明显),实在是不适合国内国情;钟渊的MS,粘度非常低,树脂的力学性能也非常好,203,303,SAT400,产品的模量配备也非常齐全;生产加工性能也非常好;但是,MS从他们自身的宣传资料上来看,他们一般不突出耐水性能和耐候性能;而且,从钟渊的一些相关产品中,比如MA树脂(MS 和环氧的混合物)的宣传和一些日本厂商的成品中,也没有发现耐水性能的特别宣传;这说明什么问题呢?瓦克的STPE,不是很熟悉,从仅有的一些信息来看,力学性能是不如钟渊的,自催化是不适合中国的;价格好像更是贵的有点离谱;就不做评论了。

硅烷改性聚醚和硅烷改性聚氨酯

硅烷改性聚醚和硅烷改性聚氨酯北京华腾新材料有限公司,北京市中关村北大街123号硅烷改性聚合物的历史1971年,美国的联碳(Union Carbide)首先研制出硅烷改性聚合物,并连续获得了多项专利。

与此同时,日本Kaneka公司也在进行类似的研究。

几年后,Kaneka公司买断了Union Carbide的所有专利,并在这些专利的基础上开发出MS聚合物。

Kaneka公司的最大成就体现在几个方面:一是提高了聚合物的合成转化率;二是成功回收价格昂贵的催化剂;三是成功将MS聚合物在1978年推向市场。

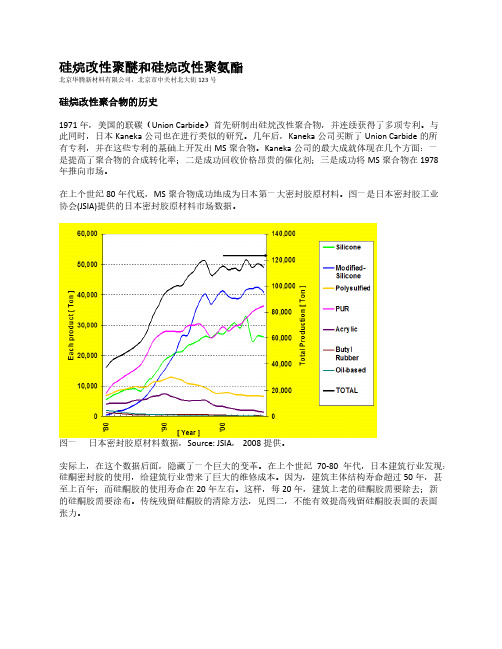

在上个世纪80年代底,MS聚合物成功地成为日本第一大密封胶原材料。

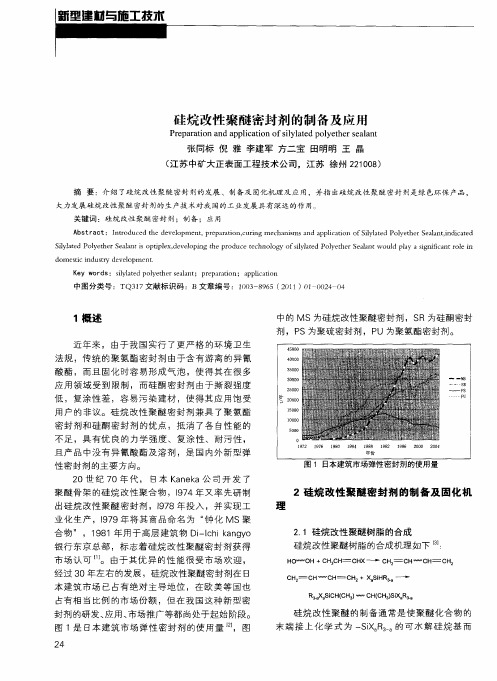

图一是日本密封胶工业协会(JSIA)提供的日本密封胶原材料市场数据。

图一日本密封胶原材料数据,Source: JSIA, 2008提供。

实际上,在这个数据后面,隐藏了一个巨大的变革。

在上个世纪70-80年代,日本建筑行业发现:硅酮密封胶的使用,给建筑行业带来了巨大的维修成本。

因为,建筑主体结构寿命超过50年,甚至上百年;而硅酮胶的使用寿命在20年左右。

这样,每20年,建筑上老的硅酮胶需要除去;新的硅酮胶需要涂布。

传统残留硅酮胶的清除方法,见图二,不能有效提高残留硅酮胶表面的表面张力。

图二传统的清除残留硅酮方法,Development of a Safe and Environmentally Friendly Method for Sealant Renewal. Part 2: Examination of Viscosity and Softening Effect of the Remover,Takeshi Ihara 1 Satoru Ohsawa 2 Shingo Yoshida 3 Takumi Itaya 4 Kenji Motohashi 5,International Conference on Durability of Building Materials and Component PORTO-PORTUGAL, April 12th-15th, 2011。

硅烷改性聚醚制备工艺流程

硅烷改性聚醚制备工艺流程英文回答:Silane-modified polyether is a type of polymer that has been modified with silane groups. This modification process involves the reaction between a polyether polymer and a silane coupling agent. The resulting product has improved properties such as enhanced adhesion, water resistance, and durability.The preparation process for silane-modified polyether typically involves several steps. First, the polyether polymer is synthesized using a suitable method, such asring-opening polymerization. This step involves the opening of cyclic ether monomers, such as ethylene oxide or propylene oxide, to form a linear polymer chain.Once the polyether polymer is obtained, it is then reacted with a silane coupling agent. The silane coupling agent contains both a silane group, which can react withthe polymer, and a functional group, which can bond with the substrate. The reaction between the polyether polymer and the silane coupling agent is typically carried out in the presence of a catalyst, such as a tin-based catalyst.After the reaction, the resulting product is a silane-modified polyether. This product can be further processed into various forms, such as coatings, adhesives, or sealants. For example, if the silane-modified polyether is intended for use as a sealant, it can be mixed with other additives, such as fillers or thickeners, to achieve the desired properties.Overall, the preparation process for silane-modified polyether involves the synthesis of a polyether polymer followed by its reaction with a silane coupling agent. This process can be customized to obtain different properties and applications for the final product.中文回答:硅烷改性聚醚是一种通过硅烷基团改性的聚合物。

硅烷改性聚氨酯和硅烷改性聚醚合成路线

硅烷改性聚氨酯和硅烷改性聚醚合成路线(一)硅烷改性聚氨酯(SPUR)和硅烷改性聚醚(MS)有什么区别?这个问题,实际上很难回到;按照迈图的讲法,在长链中,有氨基甲酸酯集团(聚氨酯基团)的,就是SPUR;而长链中,没有聚氨酯基团的,一般称为硅烷改性聚醚;但是,笔者用拜耳的ACCLAIM 12200N聚醚,加迈图的A-LINK25做过一次实验,发现,这样出来的产品;粘度和KANEKA的硅烷改性聚醚,应该比较接近,甚至更低;但是,力学性能,实在无法和KANEKA的MS相提并论。

从这一点,笔者开始对硅烷改性聚氨酯和硅烷改性聚醚的合成路线,进行研究;首先是市场上现有的产品而言;迈图,拜耳主要是生产SPUR,而钟渊和瓦克,生产硅烷改性聚醚;但是,这几家厂商的产品,还是有一些本质的区别的;首先是迈图,从1050和1015的粘度来看,我敢负责的讲,肯定是用端羟基的产品接枝上硅烷的合成路线;所以,迈图要讲,长链中有聚氨酯基团,就是硅烷改性聚氨酯;但是,为什么迈图要强调自己是硅烷改性聚氨酯呢?拜耳的2458,从粘度上来看,是典型的硅烷改性聚氨酯产品,应该是用拜耳的聚醚加上异氰酸酯,然后用仲胺基硅烷来进行封端;这类树脂有点是,有脲键,耐水性能非常好;化学性质也应该比较稳定;缺点也是同样的明显,首先是粘度过大,其次是产品的自催化作用太明显,混合的工艺非常难弄,搞不好就在釜内凝胶(这点在做高模量黑胶是特别明显),实在是不适合国内国情;钟渊的MS,粘度非常低,树脂的力学性能也非常好,203,303,SAT400,产品的模量配备也非常齐全;生产加工性能也非常好;但是,MS从他们自身的宣传资料上来看,他们一般不突出耐水性能和耐候性能;而且,从钟渊的一些相关产品中,比如MA树脂(MS和环氧的混合物)的宣传和一些日本厂商的成品中,也没有发现耐水性能的特别宣传;这说明什么问题呢?瓦克的STPE,不是很熟悉,从仅有的一些信息来看,力学性能是不如钟渊的,自催化是不适合中国的;价格好像更是贵的有点离谱;就不做评论了。

硅烷改性聚氨酯的制备及其性能研究

硅烷改性聚氨酯的制备及其性能研究聚氨酯是一种具有优异性能的高分子材料,它在机械性能、热稳定性、化学稳定性、电气性能等方面表现出色,因此被广泛应用于包装材料、建筑保温材料、汽车制造及其他领域。

但是,传统聚氨酯的力学性能以及耐热、耐化学性等方面仍有提升空间。

硅烷改性聚氨酯在这种情况下应运而生,且其具有优异的耐候性和耐热性。

硅烷改性聚氨酯的制备方法主要分为两类:一种是先制备聚氨酯,再通过添加硅烷改性剂来改性;另一种是在聚氨酯合成反应中直接添加硅烷改性剂。

其中,直接添加法由于在反应中添加硅烷改性剂,可以减少工艺流程,降低成本,也有助于在合成过程中提高硅烷改性剂的分散性。

硅烷改性剂在聚氨酯中的作用主要有以下几点:1.改善界面相容性。

硅烷分子中含有高活性的硅氧键,而聚氨酯具有氢键基团,二者可以通过键合反应使整体物性得到提升。

2.改善耐候性和耐热性。

硅烷分子中的硅氧键不容易被热熔和氧化,具有很好的耐热性;同时硅烷分子与聚氨酯的相容性可以使得聚氨酯的耐候性得到提升,大大延长使用寿命。

3.提高物理力学性能。

硅烷改性聚氨酯可以提高聚氨酯的力学性能,其中包括强度、韧性、延展性等。

4.提高耐化学性。

硅烷改性聚氨酯具有良好的耐酸碱和耐溶剂性能,使得其能够应用于更为恶劣的环境中。

硅烷改性聚氨酯的性能还与硅烷改性剂的结构、含量有关。

不同硅烷改性剂的分子结构和含量不同,被改性后的聚氨酯性能表现也不同。

例如,我们可以将丙烯酰氧乙基三甲氧基硅烷作为硅烷改性剂,添加到聚氨酯合成反应中,制备出一种硅烷改性聚氨酯。

在对比传统聚氨酯和硅烷改性聚氨酯的性能时,发现硅烷改性聚氨酯的拉伸强度、断裂延伸率、耐候性等性能指标均优于传统聚氨酯。

这是由于硅烷分子与聚氨酯分子发生了键合反应,提高了聚氨酯的界面相容性和物理力学性能。

值得注意的是,硅烷改性聚氨酯的制备和应用还存在一些问题。

例如,硅烷改性剂的加入量过大会导致聚合反应难以进行或产生物理性质方面的问题;硅烷改性聚氨酯的改性效果并不是每种硅烷改性剂都比传统聚氨酯更优秀,需要针对具体应用进行选择。

硅烷改性聚醚合成及其密封胶的研制

术叙琏看料,2019,33(4):292〜295SILICONE MATERIAL 研究・开发硅烷改性聚d合成及其密封胶的研制朱瑞华,金培玉,方淑琴,谢江,吴军,刘继,赵翠(浙江新安化工集团股份有限公司,杭州310000)摘要:以聚丙二醇和3-异氯酸酯基丙基三甲氧基硅烷为原料合成了硅烷改性聚8it(MS)聚合物,并考察了反应温度、NCO与0H的量之比、催化剂用量等对硅烷改性聚瞇合成反应的影响。

结果表明,在反应温度为90'、)(NCO):(OH)=1.2:1、催化剂质量分数为0.1%条件下,仅需3h即可完成反应,且聚合物具有较好的"存稳定性。

采用自制的聚合物制得的MS胶硬度和强度较高,质量损失率低,粘接广泛,具有安全环保、耐水性好等优势,可用于家装厨卫、瓷砖填缝。

关键词:硅烷改性聚瞇,密封胶,环保,家装中图分类号:TQ436.6文献标识码:A doi:10.11941/j.issn.1009-4369.2019.04.009硅烷改性聚瞇密封胶(MS胶),在结构上含有端硅烷基和主链聚醞键的特点,性能上综合了有机硅密封胶及聚氨酯密封胶的性能优势,具有粘接广泛,上漆性好,无游离异氧酸酯,挥发性有机物含量低等优点,是建筑家装领域的理想选择之一[1'3]%MS胶的核心在于基础聚合物,但目前市面上的MS胶基础聚合物产品主要由钟渊、瓦克、迈图等国外公司生产,国内对基础聚合物的研究较少,主要采用外购聚合物来研究MS胶配方[4'8]O本实验采用大分子聚瞇和带有异氧酸酯的硅烷原料,通过调整反应温度、原料比例、催化剂含量等,运用一步法合成了硅烷改性聚瞇聚合物,同时将其用于MS胶配方中,制得家装用环保型硅烷改性聚醞密封胶,以期实现MS胶基础聚合物的国产化%1实验1-1主要原料聚丙二醇:PPG8000,德国拜耳公司;3-异氧酸酯基丙基三甲氧基硅烷:纯度96%,曲阜晨光化工有限公司;炭黑:N220,卡博特化工有限公司;活性纳米碳酸钙:60~90n叫淄博建陟工贸有限公司;聚酰胺触变剂:SLX,阿科玛化学有限公司;邻苯二甲酸二异癸酯(DICP):美国埃克森美孚公司;3-氨丙基三甲氧基硅烷(KH540):纯度97%,曲阜晨光化工有限公司;乙烯基三甲氧基硅烷:A171,纯度98%,上海麦克林生化科技有限公司;二月桂酸二丁基锡(DBTDL):纯度95%,上海阿拉丁生化股有限;剂:200,萨恩化学技术(上海)有限公司%1.2硅烷改性聚d聚合物的合成采用端轻基聚瞇和3-异氧酸酯基丙基三甲氧基硅烷原料,二二基化剂,一步法合成硅烷改性聚瞇聚合物%具体合成过程:将500g PPG8000在100'下减压脱水l~2h后,在氮气保护下降温至50~110';按照一定比例加入3-异氧酸酯基丙基三甲氧基硅烷和二月桂酸二丁基锡,混合搅拌,采用二正丁胺-盐酸法测定和监控NCO的含量,当其含量不再改变时结束反应;加入质量分数为0.1%的无水乙醇去除可能残留的微量3-异氧酸酯基丙基三甲氧基硅烷;后加入质量分数为0.5%的乙烯基三甲氧基硅烷和0.01%的活性炭吸附剂,在氮气气氛下60'搅拌2h,吸附除去体系中的锡催化剂,过滤后密封保存,获得无游离异氧酸酯的硅烷改性聚瞇聚合物%合成过程中,控制)(NCO) :(OH)=(1.1-1.3):,催化剂质量分数为0~0.14%%收稿日期:2019-05-06%作者简介:朱瑞华(1987—),女,工程师,主要从事有机硅下游产品的开发工作%E-mail:zOua_16@%第4期朱瑞华等.硅烷改性聚醸合成及其密封胶的研制-293-1.3硅烷改性聚醸密封胶(MS胶)的制备将合成的硅烷改性聚瞇聚合物、增塑剂DIDP、填料活性纳米碳酸钙按表1配方加入双行星机中搅拌混合,在100'下真空脱水lh后,降至室温,然后加入乙烯基三甲氧基硅烷(A171)、3-氨丙基三甲氧基硅烷和二月桂酸二丁基锡,真空搅拌10mia后灌装出料,制得MS胶%Tab1The formula of MS sealant表1MS胶配方组分质量分数/%硅烷改20~40DIDP10~20碳酸钙30~40炭黑5~15聚酰胺触变剂SLX0〜1乙烯基三甲氧基硅烷1~33-氨丙基三甲氧基硅烷0.5〜3二月桂酸二丁基锡0.2〜0.51.4测试及表征红外光谱(FTIR):采用布鲁克Nicolel is10傅里叶红外光谱仪测试原料和聚合物的特征峰位,扫描范围650-4000cm'1,扫描次数32次;聚合物摩尔质量及其分布:采用Waters2695凝胶渗透色谱(GPC)仪测试;电感耦合等离子体-质谱(ICP-MS):采用硝酸-氢氟酸-高氯酸处理聚合物样品,并采用Perkinelmer的NexION 2000ICP-MS测试吸附后样品的锡含量;聚合物贮存稳定性:将聚合物在70'下存储7d(相当于常温贮存6个月以上)'5(,观察其黏度的变化;聚合物黏度:采用博勒飞DV2T旋转粘度计测试;MS胶表干时间和质量损失率:按GB/T 13477—2017测试;邵尔A硬度:按GB/T 531.1—2008测试;拉伸强度和拉断伸长率:按GB/T528—2009测试;剥离粘接实验:按GB/T 16776—2005附录D中的方法B(手拉试验)测试,基材为陶瓷、玻璃、阳极氧化铝和不锈钢%2结果与讨论2.1反应温度对硅烷改性聚d合成反应的影响以PPG8000和3-异氧酸酯基丙基三甲氧基硅烷为原料,n(NCO):(OH)=1.2:1,催化剂质量分数0.05%条件下,考察反应温度对合成硅烷改性聚醞的影响,结果见表2%表2反应温度对硅烷改性聚d合成反应的影响Tab2Effects of reaction temperatureon synthetsis of simne-modified polyether 反应温度/'反应时间/h聚合物颜色5010浅黄色透明706浅黄色透明903色透明1102色透明由表2可见,随着反应温度的增加,反应时间依次减少%当反应温度控制在90'时,反应时间比较理想,约为3h%温度进一步升高,反应时间略有缩短,但聚合物颜色加深,预示着过高反应温度可能会影响聚瞇原料的稳定性,并加重原料氧化%因此,反应温度宜控制在90'% 2.2NCO与0H的量之比对硅烷改性聚d合成的PPG80003-异酯基丙基三甲氧基硅烷为原料,反应温度90',催化剂质量分数为0.1%条件下,考察原料中NCO与0H的量之 比对合成硅烷改性聚瞇聚合物的影响,结果见3%表3NCO与OH量之比对硅烷改性聚d合成反应的影响Tab3Effects of ratio of n(NCO):n(OH%on synthesis of silane-modaied polyethern(NCO):n(OH)反时间sh色1.1:17色透明1.2:13色透明1.3:1<1色透明由表3可见,随着n(NCO):n(OH)的增加,反应时间依次减少%当n(NCO):n(OH)=1.1:1时,反应时间过长,到达反应终点需要7h;当n(NCO):n(OH)提升至1.3:1时,反应在1h内即可结束,但聚合物颜色较深,且反应需要使用较多的3-异氧酸酯基丙基三甲氧基硅烷,而该硅烷价格较高%因此综合考虑,选取n(NCO):n(OH)=1.2:1更为合适%2.3催化剂用量对硅烷改性聚d合成反应的影响PPG80003-异酯基丙基三甲氧基• 294 • 箱叙琏看科 第33卷硅烷为原料,)(NCO ) :( OH ) =1.2:1,反应温90'的条件下,化剂二 二基量对硅烷改 的影响,结果4 %表4催化剂用量对硅烷改性聚d 合成反应的影响Tab 4 Effects of DBDTL contentson synthescsofsciane -modcfced poiyetheeDBDTL 量分数/%反时间/h黏度/m Pa ・s后锡 含量/10 6存稳定性0>12---0. 0296 000 ±200 4.8黏度不变0. 0666 000 ±20012黏度不变0.136 000 ±20014黏度不变0. 140.57 000 ±20048.5增图1中,曲线$、%、&、d 分别代表PPG8000、3 -异 酯基丙基三甲氧基硅烷、未使 化剂 的产物、硅烷改 的红外 %2 274 cm'1 NCO 的收峰已完全消失,在 1 723 cm -1 现了明显的氨基甲 酯的收 , 说明反 完 %25 数 显 ,制备的硅烷改的GPC 相似,摩量和其 散指数接近,说明产 交联其它反应发生'9( %2.4 MS 胶的性能6MS 的 %由表6 ,MS 胶的质量损失率仅为2- 2%,说明其中的挥发性有机化 含量较低,较环保;同时拉伸较高,玻璃、阳极氧化铝、不4种基材在浸水在不使化剂时,在1 723 cm'1处出现氨基甲酸酯的收峰,但反应12 h 后,2 274 cm-1 NCO 的收存在(见图1 ),说明没有催化剂的情况下NCO 与轻基仍 会反应,但反 较慢。

研究分析硅烷改性聚氨酯的合成

摘要:以氨基硅烷偶联剂为基础,对以异氰酸酯基为端基的聚氨酯预聚体进行再封端,合成了一系列不同硅烷封端率的单组分湿固化聚氨酯。

测试结果表明:硅烷偶联剂成功接枝在聚氨酯预聚体上,产物的表干时间、粘接强度、耐湿热都得到很大改善,力学强度在一定封段率下保持较好,在聚氨酯密封胶、弹性体等领域有很好的应用前景。

关键词:硅烷;聚氨酯;密封胶;弹性体中图分类号:文献标识码:A1前言聚氨酯(PU)是指分子主链上含有重复氨基甲酸酯链段(-NHCOO-)的一类聚合物[1]。

聚氨酯强度高、抗撕裂、柔软耐磨、耐穿刺、耐油、耐介质腐蚀,广泛应用于弹性体、涂料、胶粘剂和密封胶等领域;缺点是固化时异氰酸酯端基与空气中的水分反应释放出二氧化碳使树脂本体产生气泡甚至裂纹,固化速度较慢且表面容易发黏,在玻璃及金属等无孔材料上使用时需要底涂,不能长期耐湿热和耐老化。

硅酮(SR)树脂固化快,不起泡,能与无孔材料表面牢固黏结,耐湿热、耐老化性能优异;缺点是装饰性差,不能涂漆,撕裂强度低,不耐穿刺,胶层易产生油状渗析物污染混凝土、石材及其他饰物,价格较贵。

本文以氨基硅烷偶联剂为基础,通过两步反应,将硅烷偶联剂接枝于-NCO基封端的聚氨酯预聚体上,实现了聚氨酯和硅酮材料优点的良好结合,合成出了性能优良的硅烷改性聚氨酯(SP U)。

2 试验部分2.1 主要原料聚醚多元醇ED28(Mn =4000),工业级;聚醚N220(Mn =2000),工业级;甲苯二异氰酸酯,工业级;二月桂酸二丁基锡,工业级;HK550,工业级;丁酮,分析纯;二正丁胺,化学纯。

2.2 仪器与设备三口烧瓶,搅拌器,电热套,冷凝管,抽真空设备,高纯氮气保护装置,绍氏硬度计,电子拉力机,旋转式粘度仪,表面接触角测试仪。

2.3 试验步骤(1) PU的合成:将已真空脱水的聚醚多元醇中、催化剂、过量TDI加入三口烧瓶,在高纯氮气保护下,65~70℃搅拌反应,每隔30分钟滴定一次-NCO质量百分含量,达到理论值时,停止试验;(2)SPU的合成:PU预聚体加入三口烧瓶,通高纯氮气保护,60~65℃下搅拌,将氨基硅烷偶联剂缓慢滴加入反应体系,每隔30分钟滴定一次-NCO百分含量,达到理论值时停止试验,加入硅烷固化催化剂,脱气,密封装样。

硅烷改性聚氨酯的研制

封端聚氨酯 [5

- 6]

ꎮ 无论采用上述哪一种合成方

法ꎬ 当体系中存在未反应完全的游离异氰酸酯基

时ꎬ 只要使用了含锡催化剂ꎬ 就会使聚氨酯对水

汽的敏感性增加ꎬ 导致贮存稳定性降低ꎬ 最终聚

氨酯黏度增加ꎬ 对后期聚氨酯的长期贮储及相关

密封胶的制备不利ꎮ 不少研究者都在探索新方法

延长聚氨酯的贮存时间ꎬ 如添加除水剂或控制氨

基甲酸酯的量等ꎬ 以延迟与水汽的反应

[5ꎬ7]

ꎮ

本实验针对上述情况作了相应研究ꎬ 以聚醚

1 实验

1 1 主要原料及仪器设备

3  ̄异氰酸酯基丙基三乙氧基硅烷( IPTS) : 纯

度 97% ꎬ 曲阜晨光化工有限公司ꎻ 聚醚多元醇

( PPG - 5000、 平均摩尔质量 5 000 g / mol、 黏度

烷总质量 0 07% 的二月桂酸二丁基锡ꎬ 经红外

分析直至异氰酸酯基消失或含量不再变化ꎬ 加入

相对体系总质量 1% ~ 2% 的甲醇ꎬ 反应一段时

间后ꎬ 再加入相对体系总质量 0 5% ~ 2% 的吸附

剂ꎬ 搅拌吸附后减压脱气 30 minꎬ 然后压滤得到

摘要: 以聚醚多元醇和 3  ̄异氰酸酯基丙基三乙氧基硅烷为原料ꎬ 采用一步法合成硅烷改性聚氨酯ꎬ 并

使用吸附剂对体系中残留的锡催化剂进行处理ꎬ 研究了吸附剂种类、 用量和吸附时间对硅烷改性聚氨酯性

能的影响ꎮ 结果表明: 较佳的除锡吸附剂为表面具有多孔结构的二氧化硅材料 PQ4ꎬ 吸附剂较佳用量为改

730 mm 2 / sꎻ PPG - 8000、 平 均 摩 尔 质 量

8 000 g / mol、 黏度 2 200 mm 2 / sꎻ PPG - 10000、

硅烷改性聚醚密封剂的制备及应用

2硅烷 改性聚醚密封剂 的制备及 固化机

理 2 1硅烷 改性 聚醚 树脂 的合成 .

硅烷 改 性聚醚 树脂 的合成 机理 如 下 口

H0 w0H + CH3 CH: CHX—斗 CH = CH 2 ‘ CH= CH = 2 CH’ CH= CH2

合 物 ” ,1 8 1年 用 于高 层 建筑 物 DiIh k n y 9 —c i a g o 银 行 东 京 总部 ,标 志 着硅 烷 改性 聚醚 密 封 剂获 得 市 场 认 可 … 由于其 优 异 的性 能 很 受市 场 欢 迎 , 。 经过 3 0年左 右 的发展 ,硅烷 改性 聚醚密 封剂 在 日 本 建 筑 市场 已 占有绝 对 主 导地 位 ,在 欧 美等 国也

Ab tr t: I to s ao n r duc d t veo e hede l pm e ,prpaai n,urn m e ha s sa d ppia in fSllt d Poyehe Ma ti diae nt e r to c i g c nim n a lc to o i ae l t rSe n ,n c t d y S lltd Polehe e lnti o i lx, veo ng t o iyae y t rS aa s ptpe de l pi hepr duc e hnoog fslltd Pole h rS aa oud plya sg i c ntr l n e tc l y o yae y t e e lntw i l a" i n f a o ei i

CH2+ X Si a HR孓 a—— +

占有 相 当比例 的 市场 份 额 ,但 在 我 国这 种 新型 密

封 剂 的研 发 、 用 、 应 市场推 广 等都 尚处于起 始 阶段 。 图 1是 日本建 筑 市 场 弹性 密 封 剂 的使 用 量 】 ,图

双组分硅烷改性聚醚密封胶的制备及研究

双组分硅烷改性聚醚密封胶的制备及研究以MS聚合物、邻苯二甲酸二异癸酯、碳酸钙、紫外吸收剂、光稳定剂、炭黑、吸水稳定剂、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、二醋酸二丁基锡、表面活性剂、水为原料,制备了一种双组分硅烷改性聚醚密封胶,并讨论了N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷用量、二醋酸二丁基锡用量、邻苯二甲酸二异癸酯用量、水用量对双组分硅烷改性密封胶性能的影响。

标签:双组分;硅烷改性;密封胶;剪切强度;1 前言单组分硅烷改性聚醚密封胶由于综合了有机硅与聚氨酯的特点[1~3],具有不含异氰酸酯、无需底涂、可喷涂、耐候等性能,近年来国内发展迅速,在汽车制造、建筑、风力发电等领域开始批量使用,技术也日趋成熟。

但随着用胶厂家生产工艺的优化,对胶粘剂的需求也不断变化,例如,当四季温度变化时,胶的固化性能要求保持一致,对提高生产节奏的要求越来越迫切。

本文研制了一种在低温下也可快速固化的双组分硅烷改性聚醚密封胶(以下简称双组分密封胶),并且具有良好的施胶工艺性和贮存稳定性。

2 实验部分2.1 实验原料硅烷改性聚醚(简称MS聚合物),日本KANEKA公司;邻苯二甲酸二异癸酯(DIDP),美国埃克森美孚石油公司;纳米碳酸钙,山西芮城新泰纳米材料有限公司;轻质碳酸钙1250目,江西一环矿产有限公司;紫外吸收剂Tinuvin326、光稳定剂Tinuvin770DF,瑞士汽巴精化股份公司;炭黑,德固赛;Additive-TI 吸水稳定剂,朗盛;N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(JH-A112),湖北新蓝天新材料股份有限公司;二醋酸二丁基锡,上海和氏璧;表面活性剂,自制;去离子水。

2.2 密封胶的制备双组分硅烷改性聚醚密封胶A组分制备:将MS聚合物,纳米碳酸钙,增塑剂,紫外吸收剂,光稳定剂加入行星搅拌釜中高温真空脱水1.5 h。

待预混料降温至50 ℃以下,加入硅烷偶联剂及有机锡催化剂,搅拌0.5 h,出料装入高密度聚乙烯塑料200 mL+200 mL的双管中。

硅烷改性聚氨酯材料的制备和性能研究

硅烷改性聚氨酯材料的制备和性能研究摘要:本文对硅烷改性聚氨酯材料的制备和性能进行了研究。

通过控制硅烷掺量和反应温度等条件,制备了不同含硅烷基团的聚氨酯材料,并对其物理性能、力学性能和热稳定性进行了测试和分析。

实验结果表明,硅烷改性聚氨酯材料具有优异的力学性能和热稳定性,可广泛应用于涂料、胶粘剂和密封材料等领域。

1. 引言硅烷改性聚氨酯材料作为一种新型的功能材料,具有优异的性能和广泛的应用前景。

通过在聚氨酯分子链中引入硅烷基团,可以改善聚氨酯材料的物理性能、力学性能和热稳定性,提高其耐候性、耐水性和耐化学性能。

因此,硅烷改性聚氨酯材料在涂料、胶粘剂和密封材料等领域具有广泛的应用前景。

2. 实验方法2.1 材料准备以聚醚多元醇、异氰酸酯、二硅烷基烷基三聚体和其中间体为原料,按一定的配方比例混合制备硅烷改性聚氨酯材料。

其中,聚醚多元醇为主链材料,异氰酸酯为交联剂,二硅烷基烷基三聚体为硅烷改性剂,其中间体用于调节硅烷改性剂的官能团数量。

2.2 材料合成将聚醚多元醇和异氰酸酯按一定的摩尔比例混合,在惰性气氛下进行反应。

随后,向反应体系中加入二硅烷基烷基三聚体和其中间体,控制反应温度和时间,进行硅烷改性反应。

最终,通过溶剂蒸发或浸润法将反应产物制备成薄膜或涂层。

3. 结果与讨论3.1 物理性能对制备得到的硅烷改性聚氨酯材料进行物理性能测试,包括密度、粘度和玻璃化转变温度等。

实验结果显示,硅烷改性聚氨酯材料的物理性能与硅烷掺量和反应温度均有关系。

增加硅烷掺量可以提高材料的密度和粘度,而增加反应温度可以提高材料的玻璃化转变温度。

这些物理性能的提高可以改善材料的加工性能和使用寿命。

3.2 力学性能对硅烷改性聚氨酯材料的力学性能进行测试,包括拉伸强度、延伸率和硬度等。

实验结果表明,硅烷改性聚氨酯材料在拉伸强度和硬度方面具有显著的提高,而延伸率相对较低。

这是由于硅烷改性剂的引入使聚氨酯材料的分子链更加交联和致密,提高了材料的强度和硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(一)硅烷改性聚氨酯(SPUR)和硅烷改性聚醚(MS)有什么区别?这个问题,实际上很难回到;按照迈图的讲法,在长链中,有氨基甲酸酯集团(聚氨酯基团)的,就是SPUR;而长链中,没有聚氨酯基团的,一般称为硅烷改性聚醚;但是,笔者用拜耳的ACCLAIM 12200N 聚醚,加迈图的A-LINK25做过一次实验,发现,这样出来的产品;粘度和KANEKA的硅烷改性聚醚,应该比较接近,甚至更低;但是,力学性能,实在无法和KANEKA的MS相提并论。

从这一点,笔者开始对硅烷改性聚氨酯和硅烷改性聚醚的合成路线,进行研究;首先是市场上现有的产品而言;迈图,拜耳主要是生产SPUR,而钟渊和瓦克,生产硅烷改性聚醚;但是,这几家厂商的产品,还是有一些本质的区别的;首先是迈图,从1050和1015的粘度来看,我敢负责的讲,肯定是用端羟基的产品接枝上硅烷的合成路线;所以,迈图要讲,长链中有聚氨酯基团,就是硅烷改性聚氨酯;但是,为什么迈图要强调自己是硅烷改性聚氨酯呢?拜耳的2458,从粘度上来看,是典型的硅烷改性聚氨酯产品,应该是用拜耳的聚醚加上异氰酸酯,然后用仲胺基硅烷来进行封端;这类树脂有点是,有脲键,耐水性能非常好;化学性质也应该比较稳定;缺点也是同样的明显,首先是粘度过大,其次是产品的自催化作用太明显,混合的工艺非常难弄,搞不好就在釜内凝胶(这点在做高模量黑胶是特别明显),实在是不适合国内国情;钟渊的MS,粘度非常低,树脂的力学性能也非常好,203,303,SAT400,产品的模量配备也非常齐全;生产加工性能也非常好;但是,MS从他们自身的宣传资料上来看,他们一般不突出耐水性能和耐候性能;而且,从钟渊的一些相关产品中,比如MA树脂(MS 和环氧的混合物)的宣传和一些日本厂商的成品中,也没有发现耐水性能的特别宣传;这说明什么问题呢?瓦克的STPE,不是很熟悉,从仅有的一些信息来看,力学性能是不如钟渊的,自催化是不适合中国的;价格好像更是贵的有点离谱;就不做评论了。

硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(二)讨论完各个厂商的产品后;然后,再讨论一下封端硅烷的类型;迈图:1050和1015都是那三甲氧基硅烷进行封端,三甲氧基硅烷的优点是反应活性比较高,做出密封胶时的催化剂,用二月桂酸二丁基锡(DBTL),填加量一般在1000份树脂,1到1.5份催化剂左右;但是,树脂本身的反应活性高,就好吗?前面讲过,反应活性高,未必适合中国市场;国内市场的纳米碳酸钙,其他填料的含水率,一般要比国外产品要高,而且不稳定;这样,如果树脂本身的储存期过长;比如半年左右,那在混合的时候,对填料水分的要求就更高;而硅烷改性类密封胶的生产最大优势就是填料的非烘干工艺;这个在国内做1050黑胶的时候,发生釜内凝胶的现象,就会比较多;听说迈图现在在搞三乙氧基的硅烷封端产品,希望他们能尽快搞出来;拜耳:三甲氧基钟胺基硅烷和NCO反应后,再加上他们用的MESAMOLL的增塑剂;自催化作用非常明显,甚至不加催化剂,就会在釜内凝胶,更不适合国内市场;钟渊:甲基二甲氧基硅烷封端;刚开始,我一直不明白,为什么钟渊要选择这个封端?但是,结合前面的讨论;就不难明白是为什么了;人家的产品,可是在1980年以前,就推向市场了,当时的辅料可能会让钟渊不得不选择这类的封端;要特别讲的是,钟渊产品的催化剂选择,用国内传统的DBTL,是不行的!只能用所谓的酮二丁基锡(又称螯合锡)类的催化剂,100份树脂添加量在1到1.2份左右;催化剂用量是比三甲氧基的要大;但是,稳定的加工性能和密封胶的深层固化性能,都会比较好;从国外的产品来看,用MS树脂的产品,24小时的深层固化速率,一般都在4mm以上;瓦克:有三甲氧基的,也有甲基二甲氧基的;估计瓦克也意识到了这个问题!我没有测过瓦克的甲基二甲氧基产品,也不清楚,他们如何能做到甲基二甲氧的产品的自催化和不用锡类催化剂!硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(三)硅烷改性密封胶胶,聚氨酯密封胶,硅酮密封胶的性能对比和应用分析硅烷改性密封胶,其主要的成份实际上还是聚氨酯成份,有机硅仅仅用于封端改性上面;其力学性能要比硅酮胶好很多,适用范围也与硅酮胶有不同的用处;就笔者的观点而言,在大部分的建筑密封(比如室内装修,水泥接缝,木地板粘结等用途上),硅烷改性密封胶所具有的优势远远大于硅酮密封胶;还有,成本也是一个非常重要的因素;因为硅烷改性密封胶树脂能具有远优于107树脂的力学性能;所以,成本优势也是会在后期的运用中,慢慢地体现出来;国内的硅酮胶,是一个非常竞争激烈的市场,产品品质也是高低不一(以低性能的为主);而就力学性能这个角度去考虑问题的话,相同的成本,硅烷改性胶的力学性能,会远远高于硅酮胶;而硅酮胶的优势在于耐候性能,以及国内配套的齐全和低技术门槛;而随着国内环保法规的慢慢严格,107的成本会越来越高;国内硅酮胶的成本优势会慢慢失去;这个现象,在欧洲和美国,正在慢慢地发生;我个人认为,国内赋予硅酮密封胶太多的应用和功能,而其中许多,是本不该用硅酮胶的;而聚氨酯密封胶所具有的仅仅是力学性能优势;它的环保性能和成本,要远远高于硅烷改性胶和硅酮胶;在一些工业场所,比如汽车和轮船上用密封胶,聚氨酯曾经有比较大的市场占有率,而现在,该类市场,正在慢慢的被硅烷改性胶所侵蚀;主要原因是硅烷改性胶具有和聚氨酯胶差不多的力学性能以及相同的表面涂布性能;而储存稳定性能和硅酮胶又是一样的;环保挥发物又比聚氨酯胶低很多;有机硅改性所带来的粘结力提升使大部分为聚氨酯胶配套的底涂,成为多余;优势是非常的明显的;国外,硅烷改性胶的市场份额,正在逐年提升中;其中的原因,成本对硅酮的替代和力学性能对聚氨酯的替代,起了非常大的作用;外国人是不傻的,他们应用技术,我个人认为,要比国内好很多;用的产品也理性很多。

硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(四)讨论一下钟渊MS聚醚的合成路线:KANEKA的MS,论坛中和一些学术论文中,对它的合成路线,主要集中在几下几点:1. 用大分子量PPG(比如拜耳的12200N),改成烯丙基聚醚,然后用含氢硅烷接枝上烯丙基双键,形成MS;2. 直接让聚醚厂商生产大分子量的烯丙基聚醚,然后硅烷接枝;3. 用双官能团的产品(如MDI),来把单烯丙基单羟基聚醚进行合成,然后,进行硅烷接枝;我个人觉得,钟渊的MS的合成路线是最难的;主要原因在于上述方法都是建立在大分子量的聚醚前提下,而MS是在1980年以前商品化的产品;当时,聚醚的生产工艺,还没有进化到双金属催化剂时代,没有非常大分子量聚醚的现货可以寻找;而测试MS303树脂的分子量(渗透凝胶色谱),大约在13000以上一点;所以,从逻辑上推断,用小分子量聚醚,进行扩链,是必须和必要的;难点是,就单纯的聚醚,做到13000分子量,粘度估计也要在6000cp左右;而钟渊的303,粘度才仅仅只有8000cp;就这点,让我对钟渊的扩链技术感到有点不可思议,这是在30年以前啊!而且,KANEKA的MS,固化出来的树脂,力学性能比单纯用大分子量聚醚做出来的要好很多;这个我在前文中有描述;我的知识范围,实在是想不出钟渊的扩链方法;仅仅是猜想,因为MS的耐水性能不好,是否是用键能比较低的酯,来进行酯交换扩链;而我个人认为,烯丙基和含氢硅烷的接枝,对于合成MS而言,不是一个非常重要的技术;国内完全有能力解决这些问题。

国内很多人员尝试做过MS;但是,仅仅是形似,是无法真正的做成MS一样的品质的!用拜耳的ACCLAIM 12200N聚醚生产MS;首先,力学性能是不行的,至少不如MS;其次,拜耳的聚醚是天价产品,成本也是不可接受的!而用国产的大分子量PPG,首先,没有EO/PO 共混的低不饱和度大分子量聚醚(是没有技术做并且国内聚醚厂商也没有激情去研发);纯PO聚醚,做成12000分子量,估计粘度要大于15000cp,并且,力学性能极差;是不可能的成MS的。

合成硅烷改性类产品,是一种交0学科;即不能太专业于有机硅,也不能太专业于聚氨酯合成;但是,二者都要懂一点(关键是懂的对路);在国内,没有大的化工公司来协调和投资这类事情;仅仅靠个人,我估计,是有点难度的;毕竟,术也有专攻嘛!希望论坛上的技术人员,能和我分享一下他们做MS的一些心得!!!硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(五)粘度忘了写一个最关键指标的作用了:粘度!硅烷改性聚氨酯或聚醚是做硅烷改性密封胶的主要原料,它的粘度大小,会直接影响到后面密封胶的一些性能,具体体现在以下几个方面(不全,请补充):1. 粘度相对比较小的树脂,在相同的模量下,能填充入相对比较多的填料;这个和成本有关系;2. 粘度低的产品,填料分散性能会好一些;3. 挤出性能,粘度低的肯定好;4. 如果用于粘接木地板(这个欧洲量,特别大),粘度低的树脂,刮胶比较方便;5. 生产时,粘度低的加料比较容易;粘度高的产品,我个人还没有看出来有什么优点,听说有;估计是:1. 树脂的成本低,仲胺基硅烷封端,成本是所有硅烷封端中最低的;但是,粘度也是最高的(这个有会提高密封胶的成本);高到一般在70000cp以上;我个人感觉是无法忍受;2. 力学性能好,耐水性能可能好点;这个估计和酯键的键能有关系;高粘度还有什么,望各位补充一下;硅烷改性聚氨酯和硅烷改性聚醚合成路线讨论(六)瓦克的STP-E上面是瓦克的硅烷改性聚醚的结构式;从这个结构式中,我们可以看到瓦克的产品,有二种不同的封端类型;第二种没有什么好讨论的,就是异氰酸酯丙基三甲氧基硅烷(A-LINK35)加上羟基聚醚;而第一个,是要可以看看的;首先,瓦克是一家硅烷偶联剂的生产厂商;从图二可以看出,他们合成的硅烷改性聚醚,主要还是围绕着硅烷偶联剂接枝这个路线进行的;从瓦克的一些宣传资料中。

可以看出,瓦克单独的开发了这个我暂命名为甲基异氰酸酯甲基二甲氧基硅烷;这个硅烷偶联剂不是市场上公开发售的产品;但是,为什么瓦克要单独的开发这个硅烷偶联剂呢?我个人认为,瓦克已经意识到了,三甲氧基硅烷反应活性过高的问题;所以,单独开发了甲基二氧基硅烷偶联剂!另外,从瓦克的产品介绍来看,可以不用锡类催化剂;但是,从他们的推荐配方来看,我又发现了他们推荐用二烃基锡化合物来做催化剂;推荐用量还不小;个人认为,三甲氧基树脂,仅用胺类催化剂,估计可以(但要找到合适的);甲基二甲氧基的树脂,必须还是要用锡类的催化剂。

还有,从其他产商,比如迈图的三甲氧基产品来看,没有推荐讲可以不用锡类催化剂;我猜想,瓦克在合成异氰酸酯硅烷的时候,可能胺类的残留物过多;所以,还是有自催化的效果存在;笔者在后面专门讨论异氰酸酯硅烷偶联剂的合成时,会详细地讲讲这个问题;瓦克的产品,从国内短暂的推广试用情况来看;普遍的反应是储存稳定性差,固化快;我想,这个自催化的效果有关系;还有,瓦克的树脂,是分不同的模量的;很有趣,瓦克宣传自己的产品是聚醚类的;但是,不象钟渊,模量越高的产品,粘度越大;而象迈图,模量越低的产品,粘度越大;大家应该知道,粘度一般是和分子量挂钩的;瓦克的产品就非常的符合逻辑,分子量低,粘度低,交联密度大,模量高;反之亦然。