主蒸汽系统图

主蒸汽管道系统流程图培训课件

二. 机炉匹配

一般情况下,当主蒸汽或再热蒸汽温度每升高28℃,机组的效率将提高约 0.8%;在相同主蒸汽温度下,初压每提高6MPa~7MPa,机组效率提高 约0.9%~1%;在同等压力下,采用二次再热比一次再热机组效率提高约 1.5%~1.6%。 主蒸汽管道、再热蒸汽管道和高压给水管道等主要管道的管径尺寸,应考 虑管材成本和能耗的因素通过优化分析确定,管径选择中还应对主蒸汽和 再热蒸汽管道的阻力进行核算,使其与机炉之间的额定压降相匹配。 锅炉过热器出口至汽轮机进口的全压降,宜不大于汽轮机额定进汽压力的 5%,冷段再热蒸汽管道,再热器、热段再热蒸汽管道规定工况下的全压 降,宜分别为汽轮机规定工况下高压缸排汽压力的1.5%-2.0%、5%、 3.5%-3.0%。 主蒸汽系统温度降5C ,热再热系统温度降3 C

The Main Steam System Design Pressure shall be applicable for the design of the Main Steam headers, branches, and drain lines.

3.1.6 国内主蒸汽管道设计压力确定 (一)根据多年设计和运行经验,亚临界 和超临界机组,主蒸汽管道的设计压力可 取用锅炉最大连续蒸发量下过热器出口的 工作压力。 (二)超超临界机组,主蒸汽管道的设计 压力可取用主汽门进口处设计压力的105% (主汽门入口处设计压力为汽轮机额定进 汽压力的105%)或取用主汽门进口处设计 压力加锅炉过热器出口至主汽门的管道压 降,二者取大值。

3.6.1 根据规程:冷再热蒸汽管道的系统的设计温度为 VWO工况热平衡图中汽轮机高压缸排汽参数等熵求取在 管道设计压力下相应的温度。如果汽轮机在运行方式上有 特殊要求时,该设计温度应取用可能出现的最高工作温度, 适用于日本、美国机型,一般工程低温再热蒸汽管道采用 A672B70CL32电熔焊接钢管。 3.6.2 考虑Siemens和ALSTOM的高压缸排汽跳闸温度于 500C的要求,故根据高压缸排汽跳闸温度的限制,一般 低温再热(冷段)蒸汽管道采用按美国ASTM A691 Cr11/4CL22 标准生产的电熔焊钢管。 3.6.3 机组FCB工况给水泵跳闸,100%高压旁路无减温水 时对再热冷段蒸汽管道设计温度的影响。

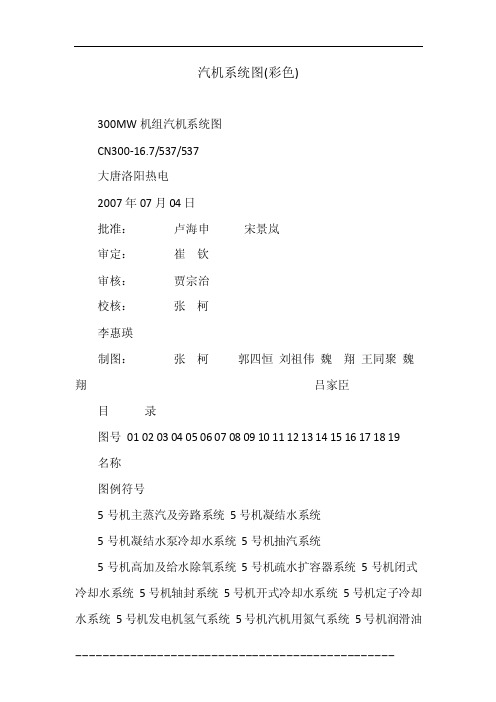

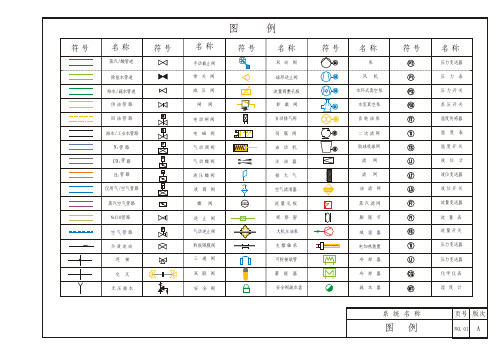

汽机系统图(彩色)

汽机系统图(彩色)300MW机组汽机系统图CN300-16.7/537/537大唐洛阳热电2007年07月04日批准:卢海申宋景岚审定:崔钦审核:贾宗治校核:张柯李惠瑛制图:张柯郭四恒刘祖伟魏翔王同聚魏翔吕家臣目录图号01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19名称图例符号5号机主蒸汽及旁路系统5号机凝结水系统5号机凝结水泵冷却水系统5号机抽汽系统5号机高加及给水除氧系统5号机疏水扩容器系统5号机闭式冷却水系统5号机轴封系统5号机开式冷却水系统5号机定子冷却水系统5号机发电机氢气系统5号机汽机用氮气系统5号机润滑油净化系统5号机低压加热器系统6号机主蒸汽及旁路系统6号机凝结水系统6号机凝结水泵冷却水系统6号机高加及给水除氧系统图号20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38名称6号机抽汽系统6号机闭式冷却水系统6号机定子冷却水系统6号机发电机氢气系统6号机开式冷却水系统6号机汽机用氮气系统6号机润滑油净化系统6号机疏水扩容器系统6号机轴封系统6号机汽机放水系统6号机低压加热器系统润滑油系统发电机密封油系统高压抗燃油系统EH油管路系统循环水系统循环水泵冷却水系统机房内循环水系统自来水系统图号39 40 41 42 43 44 45 46 47 48 49 50 51 52 53名称生活、消防水系统辅助蒸汽系统凝结水精处理系统给水泵润滑油系统给水泵密封冷却水系统中央空调系统热交换站系统热网系统调节保安系统集控楼气体灭火系统5号机6KV气体灭火系统6号机6KV气体灭火系统IG541气体灭火程序图喷淋消防水系统脱硫气体消防系统02 5号机主蒸汽系统序号0102030405060708091011121314151617181920212223242526272829 303132333435阀门名称5号机主蒸汽1号管疏水气动阀5号机主蒸汽1号管疏水手动门5号机高压缸疏水气动阀5号机高压调节级疏水气动阀5号机高压内缸疏水二道门5号机高压内缸疏水一道门5号机高压缸通风1号气动阀5号机高压2-3号导管疏水气动阀5号机右侧高压调节阀后疏水二道门5号机右侧高压调节阀后疏水一道门5号机高压缸通风2号气动阀5号机再热蒸汽2号导管疏水气动阀5号机高压1-4号导管疏水气动阀5号机左侧高压调节阀后疏水二道门5号机左侧高压调节阀后疏水一道门5号机再热蒸汽1号导管疏水气动阀5号机热再1号管疏水罐及主汽门疏水气动阀5号机热再1号管疏水罐及主汽门疏水手动门39DV0239DV0939DV0839DV0639DV1439DV0439DV1326DV035号机低缸喷水气动门前手动门5号机低缸喷水调节阀5号机低缸喷水气动门后手动门5号机低缸喷水汽动门旁路手动门5号机主汽1号导管通风冷却1号门5号机主汽1号导管通风冷却2号门5号机LV5号机高旁减压调节阀5号机高旁喷水调节阀5号机高旁减温水电动门5号机高旁减温水管道放水1门5号机高旁减温水管道放水2门5号机高压门杆漏汽电动门5号机高排逆止门5号机主汽2号导管通风冷却1号门5号机主汽2号导管通风冷却2号门5号机1号中压主汽门平衡阀26EST0132PCV0132TCV02321MV0231MV0826ECV01序号3637383940414243444546474849505152535455565758596061626364 656667686970阀门名称5号机2号中压主汽门平衡阀5号机主蒸汽2号管疏水手动门5号机主蒸汽2号管疏水气动阀5号机高排逆止阀前疏水气动阀前疏水手动门39DV0326DV0126DV025号机高排逆止阀前疏水气动阀5号机高排逆止阀后疏水气动阀前疏水手动门5号机高排逆止阀后疏水气动阀5号机高排逆止阀后疏水排大气一道门5号机高排逆止阀后疏水排大气二道门5号机热再2号管疏水罐及主汽门疏水手动门5号机热再2号管疏水罐及主汽门疏水气动阀5号机低旁三级减温水东侧调整门旁路手动门26DV045号机2号凝汽器三级喷水调节阀32TCV065号机低旁三级减温水东侧调整门前手动门5号机低旁三级减温水东侧调整门后手动门5号机低旁三级减温水西侧调整门前手动门5号机#1凝汽器三级喷水调节阀32TCV055号机低旁三级减温水西侧调整门后手动门5号机低旁三级减温水西侧调整门旁路手动门5号机低旁减压调节阀5号机低旁减温水调门后放水手动门5号机低旁喷水调节阀5号机低旁减温水电动门1-4号高导管连接再热1号管快冷用连通甲门1-4号高导管连接再热1号管快冷用连通乙门2-3号高导管连接再热2号管快冷用连通甲门2-3号高导管连接再热2号管快冷用连通乙门32PCV0332TCV0432MV04快冷装置至5号机甲门快冷装置至5号机乙门5号机快冷来气甲门前疏水甲门5号机快冷来气甲门前疏水乙门序号7172737475767778798081828384858687888990919293949596979899 100101102103104105阀门名称03 5号机凝结水系统序号0102030405060708091011121314151617181920212223242526272829 303132333435阀门名称5号机补水泵至除氧器补水手动门5号机5加出口管道放空气门5号机5号低加出口逆止门5号机凝结水泵出口至低辅、轴封减温水门5号机凝结水泵出口至闭式水箱手动门5号机补水泵出口至闭式水箱手动门5号机热交换站补水箱入口手动门5号机1号真空泵补水泵来补水手动门5号机2号真空泵补水泵来补水手动门5号机补水泵至凝汽器补水调整门后手动门5号机凝汽器水位A 调节阀5号机补水泵至凝汽器补水调整门前手动门5号机凝汽器水位A 调节阀旁路电动门5号机低旁喷水调节阀5号机低旁减温水电动门5号机低旁减温水调整门后放水门5号机1号疏扩减温水调阀旁路手动门5号机1号疏扩减温水调阀后手动门5号机本体疏水扩容器1喷水电动调节阀5号机1号疏扩减温水调阀前手动门5号机低旁三级减温水西侧调整门旁路手动门28LCV0228MV0532TCV0432MV0439TCV115号机低旁三级减温水西侧调整门后手动门5号机#1凝汽器三级喷水调节阀32TCV055号机低旁三级减温水西侧调整门前手动门5号机低旁三级减温水东侧调整门旁路手动门5号机低旁三级减温水东侧调整门后手动门5号机#2凝汽器三级喷水调节阀32TCV065号机低旁三级减温水东侧调整门前手动门5号机凝结水至除盐水箱进水蝶阀5号机除盐水箱至补水泵入口总门165MW化学补水至5号机除盐水箱手动蝶阀5号机1号补水泵入口手动门5号机2号补水泵入口手动门5号机凝泵出口至除盐水箱旁路管道放空气门5号机凝泵出口至除盐水箱调整门后手动门序号3637383940414243444546474849505152535455565758596061626364 656667686970阀门名称5号机凝汽器水位B调节阀28LCV035号机凝泵出口至除盐水箱调整门前手动门5号机凝泵出口至除盐水箱调整门旁路手动门5号机1号补水泵出口逆止门5号机1号补水泵出口电动门5号机1号补水泵旁路手动门5号机2号补水泵出口逆止门5号机2号补水泵出口电动门5号机2号补水泵旁路手动门5号机凝结水泵出口至减温水管道放空气门5号机1号补水泵出口电动门后放水手动门5号机2号补水泵出口电动门后放水手动门5号机真空破坏门密封水注水门5号机低压缸喷水调节阀后手动门5号机低压缸喷水调节阀5号机低压缸喷水调节阀前手动门5号机低压缸喷水调节阀旁路手动门5号机凝结水至轴加水封注水手动门5号机凝结水至除盐水箱管道放水门5号机2号疏扩减温水调阀旁路手动门5号机2号疏扩减温水调阀前手动门5号机本体疏水扩容器2喷水电动调节阀5号机2号疏扩减温水调阀后手动门5号机8加水侧放水门5号机凝汽器汽侧放水门5号机凝结水泵入口母管放水手动门5号机1号凝泵入口电动门5号机2号凝泵入口电动门5号机3号凝泵入口电动门5号机1号凝泵空气门5号机1号凝泵入口滤网放水门5号机2号凝泵空气门5号机2号凝泵入口滤网放水门5号机3号凝泵空气门5号机3号凝泵入口滤网放水门28MV10A28MV10B26EST0139TCV1228MV02A28MV02B28MV02C序号7172737475767778798081828384858687888990919293949596979899 100101102103104105阀门名称5号机1号凝泵出口逆止门5号机2号凝泵出口逆止门5号机3号凝泵出口逆止门5号机1号凝泵出口电动门5号机2号凝泵出口电动门5号机3号凝泵出口电动门5号机1号凝泵出口电动门后放水门5号机2号凝泵出口电动门后放水门5号机3号凝泵出口电动门后放水门5号机凝结水至精处理管道放空气门5号机混床进水总阀5号机混床出水总阀5号机精处理至轴加管道放水门5号机1号2号混床凝结水旁路一次门5号机精处理旁路门5号机1号2号混床凝结水旁路二次门5号机1号2号混床凝结水手动旁路阀5号机凝结水至定子水补水一道门5号机轴封加热器水侧入口手动门5号机轴封加热器水侧旁路手动门5号机轴封加热器水侧出口手动门5号机轴封冷却器最小流量调节阀前手动门5号机轴封冷却器最小流量调节阀5号机轴封冷却器最小流量调节阀后手动门5号机凝汽器最小流量调节阀旁路电动门5号机轴加水侧出口管道放空气门5号机除氧器水位调节阀前手动门5号机除氧器水位调节阀5号机除氧器水位调节阀后手动门5号机除氧器水位调节阀旁路电动门5号机凝结水旁路管道放空气门5号机8号低加进水电动门5号机8加入口管道放空气手动门5号机7、8号低加旁路电动门5号机8加入口门后放水手动门28MV01A28MV01B28MV01C28FCV0128MV0428LCV0528MV1128MV1228MV1303 5号机凝结水系统序号1061071081091101111121131141151161171181191201211221231241 25126127128129130131132133134135136137138139140阀门名称5号机7加出口管道后放水手动门(图错)5号机7低加出水电动门5号机7加出口管道放空气门5号机凝结水至锅炉侧补水1号门5号机凝结水至锅炉侧补水2号门5号机凝结水至锅炉侧补水1号门前疏水门5号机凝结水至锅炉侧补水2号门后疏水1号门5号机凝结水至锅炉侧补水2号门后疏水2号门28MV145号机6号低加进水电动门后放水手动门5号机6号低加进水电动门5号机6低加旁路电动门5号机6低加出水电动门5号机5低加进水电动门后放水手动门5号机5低加进水电动门5号机5低加旁路电动门5号机5低加放水电动门5号机5低加出水电动门5号机性能试验凝结水流量测量装置旁路门5号机性能试验凝结水流量测量装置入口门5号机性能试验凝结水流量测量装置出口门28MV1528MV1628MV1728MV1828MV1928MV2128MV20序号1411421431441451461471481491501511521531541551561571581591 60161162163164165166167168169170171172173174175阀门名称序号1761771781791801811821831841851861871881891901911921931941 95196197198199200201202203204205206207208209210阀门名称04 5号机凝结水泵冷却水系统序号0102030405060708091011121314151617181920212223242526272829 303132333435阀门名称5号机3号凝泵出口电动门5号机3号凝泵出口逆止门5号机3号凝结水泵出口供自身密封水手动门28MV01C3号凝结水泵出口供自身密封水门后减压阀5号机3号凝结水泵外来密封水手动门5号机3号凝结水泵电机冷却水回水门5号机3号凝结水泵电机冷却水供水2门5号机3号凝结水泵电机冷却水供水1门5号机2号凝泵出口电动门5号机2号凝泵出口逆止门5号机2号凝结水泵出口供自身密封水手动门28MV01B2号凝结水泵出口供自身密封水门后减压阀5号机2号凝结水泵外来密封水手动门5号机2号凝结水泵电机冷却水回水门5号机2号凝结水泵电机冷却水供水2门5号机2号凝结水泵电机冷却水供水1门5号机1号凝泵出口电动门5号机1号凝泵出口逆止门5号机1号凝结水泵出口供自身密封水手动门28MV01A1号凝结水泵出口供自身密封水门后减压阀5号机1号凝结水泵外来密封水手动门5号机1号凝结水泵电机冷却水回水门5号机1号凝结水泵电机冷却水供水2门5号机1号凝结水泵电机冷却水供水1门序号3637383940414243444546474849505152535455565758596061626364 656667686970阀门名称序号7172737475767778798081828384858687888990919293949596979899 100101102103104105阀门名称05 5号机抽汽系统图序号0102030405060708091011121314151617181920212223242526272829 303132333435阀门名称5号机高压门杆漏汽电动门5号机高排逆止门5号机高排逆止阀前疏水手动门5号机高排逆止阀前疏水气动阀5号机高排逆止阀后疏水手动门5号机高排逆止阀后疏水气动阀5号机二段抽汽逆止阀5号机2号高加进汽电动门5号机冷再供2号高加逆止门下疏水门5号机冷再供2号高加逆止门后疏水门5号机二抽逆止阀及电动门后疏水气动阀5号机一段抽汽逆止阀5号机1号高加进汽电动门5号机一段抽汽供1号高加电动门后疏水门5号机一段抽汽供1号高加逆止门下疏水门5号机一段抽汽供1号高加逆止门前疏水门5号机一抽逆止阀及电动门后疏水气动阀5号机一段抽汽逆止阀前疏水气动阀5号机三段抽汽供3号高加逆止门前疏水门5号机三段抽汽逆止阀5号机三段抽汽逆止阀前疏水气动阀5号机3号高加进汽电动门5号机三抽供3号高加进汽管道放空气1门5号机三抽供3号高加进汽管道放空气2门5号机三段抽汽电动门后管道放空气1门5号机三段抽汽电动门后管道放空气2门5号机三段抽汽供3号高加电动门后疏水门5号机三段抽汽供3号高加逆止门下疏水门5号机三抽逆止阀及电动门后疏水气动阀5号机四段抽汽1号逆止阀5号机四段抽汽2号逆止阀5号机四段抽汽供高除逆止门前疏水门5号机四段抽汽逆止阀前疏水气动阀5号机4段抽汽2号逆止门后疏水排大气1门5号机四段抽汽供高除逆止门下疏水门31MV0826ECV0126DV0126DV0227ECV0227MV02序号3637383940414243444546474849505152535455565758596061626364 656667686970阀门名称5号机4段抽汽2号逆止门后疏水排大气2门5号机四抽逆止阀及电动门后疏水气动阀5号机四段抽汽逆止门后电动门5号机四段抽汽供高除管道疏水1道门5号机四段抽汽供高除管道疏水2道门5号机除氧器压力调节阀前电动门5号机除氧器压力调节阀5号机除氧器压力调节阀后手动门5号机四抽供辅汽逆止门5号机除氧器压力调节阀旁路电动门5号机除氧器压力调节阀后手动门后疏水门5号机除氧器压力调节阀后疏水器出口门5号机除氧器压力调节阀后疏水器入口门5号机除氧器压力调节阀后疏水器旁路门5号机除氧器进汽总逆止门5号机四段抽汽至除氧器1号电动门5号机四段抽汽至除氧器2号电动门5号机1号供热抽汽逆止阀5号机1号供热抽汽液控蝶阀5号机供热1号管快关阀前疏水手动门5号机供热1号管快关阀前疏水气动阀5号机供热1号管逆止门前疏水手动门5号机供热1号管逆止阀前疏水气动阀5号机供热1号排汽安全门联箱疏水手动门5号机2号供热抽汽逆止阀5号机2号供热抽汽液控蝶阀5号机供热2号管快关阀前疏水手动门5号机供热2号管快关阀前疏水气动阀5号机供热2号管逆止门前疏水手动门5号机供热2号管逆止阀前疏水气动阀5号机供热2号排汽安全门联箱疏水手动门5号机五抽至5号低加逆止门下疏水门5号机五段抽汽逆止阀5号机5号低加进汽电动门5号机五段抽汽逆止阀前疏水手动门39DV1827MV04序号7172737475767778798081828384858687888990919293949596979899 100101102103104105阀门名称5号机五抽供5号低加进汽电动门后疏水门5号机五段抽汽逆止阀前疏水气动阀5号机五抽逆止阀及电动门后疏水气动阀5号机热网除氧器加热蒸汽电动门5号机六段抽汽逆止阀5号机6段抽汽至6号低加逆止门下疏水门5号机6段抽汽至6号低加逆止门前疏水门5号机6号低加进汽电动门5号机六抽供5号低加进汽电动门后疏水门5号机六段抽汽逆止阀前疏水气动阀5号机六抽逆止阀及电动门后疏水气动阀5号机供热1号管快关阀前疏水排大气1道门5号机供热1号管快关阀前疏水排大气2道门5号机供热2号管快关阀前疏水排大气1道门5号机供热2号管快关阀前疏水排大气2道门5号机热网液控蝶阀旁路逆止门1前手动门5号机热网液控蝶阀旁路逆止门2前手动门5号机热网液控蝶阀旁路气动逆止门15号机热网液控蝶阀旁路气动逆止门25号机连通管调整蝶阀5号机高排逆止门后疏水排大气1门5号机高排逆止门后疏水排大气2门快冷装置至5号机高排管道甲门快冷装置至5号机高排管道乙门39DV2339DV2478MV2827ECV0674MV0574PCV0227MV0639DV2539DV2674MV0639DV1227ECV0127MV0139DV1139DV1027ECV0339DV1527MV0327MV0727MV0827ECV0727RV0139DV2039DV1927ECV0827RV0239DV2 239DV2127ECV0927ECV1039DV1627ECV04A27ECV04B39DV1727ECV0527MV0506 5号机高加及给水除氧系统图序号0102030405060708091011121314151617181920212223242526272829 303132333435阀门名称5号机3号高加正常疏水调阀前逆止门5号机3号高加正常疏水调阀前手动门5号机3号高加水位调节阀5号机3号高加正常疏水调阀后手动门5号机3加水位调节阀后手动门后放空气1门5号机3加水位调节阀后手动门后放空气2门5号机除氧器进汽总逆止门5号机四段抽汽逆止门后电动门5号机除氧器压力调节阀后手动门5号机除氧器压力调节阀5号机除氧器压力调节阀前电动门5号机除氧器压力调节阀旁路电动门5号机四抽供辅汽逆止门5号机1号给水泵最小流量调节阀5号机2号给水泵最小流量调节阀5号机3号给水泵最小流量调节阀5号机四段抽汽至除氧器1号电动门5号机四段抽汽至除氧器2号电动门5号机5加出口凝结水至除氧器逆止门5号机补水泵出口至除氧器补水手动门5号机5加出口凝结水至除氧器管道放空气门30LCV0327MV0474MV0574MV06ZXLLFA1ZXLLFB1ZXLLFC127MV0727MV085号机3号给最小流量调节阀后逆止门5号机2号给最小流量调节阀后逆止门5号机除氧器1号防倒汽逆止门5号机除氧器2号防倒汽逆止门5号机高加空气管总门5号机高加空气管总门后逆止门5号机1号给最小流量调节阀后逆止门5号机除氧器对空排汽门5号机除氧器对空排气手动1门5号机除氧器对空排汽电动门15号机除氧器对空排汽电动门25号机除氧器对空排气手动2门5号机除氧器对空排气手动总门5号机热网加疏水至除氧器调阀后放水门57MV0357MV0457MV05序号3637383940414243444546474849505152535455565758596061626364 656667686970阀门名称热网疏水调节阀1后电动门热网疏水调节阀1热网疏水调节阀1前电动门热网疏水调节阀1旁路电动门5号机2号给水泵最小流量电动门5号机3号给水泵最小流量电动门5号机3号给水泵前置泵入口门前放水门5号机3号给水泵前置泵入口电动门5号机2号给水泵前置泵入口电动门5号机2号给水泵前置泵入口门前放水门5号机1号给水泵前置泵入口电动门5号机1号给水泵前置泵入口门前放水门5号机除氧器溢流电动门5号机除氧器紧急放水门5号机3号给水泵入口化学加胺手动门5号机3号给水泵入口化学加联胺手动门5号机3号给水泵入口化学取样手动门5号机2号给水泵入口化学加胺手动门5号机2号给水泵入口化学加联胺手动门5号机2号给水泵入口化学取样手动门5号机1号给水泵入口化学加胺手动门5号机1号给水泵入口化学加联胺手动门5号机1号给水泵入口化学取样手动门5号炉再热器减温水总管电动门5号机3号给水泵前置泵入口滤网放水1号门5号机3号给水泵前置泵入口滤网放水2号门5号机2号给水泵前置泵入口滤网放水1号门5号机2号给水泵前置泵入口滤网放水2号门5号机1号给水泵前置泵入口滤网放水1号门5号机1号给水泵前置泵入口滤网放水2号门5号机3号给水泵中间抽头电动门5号机3号给水泵中间抽头电动门前逆止门5号机3号给水前置泵出口放空气1号门5号机3号给水前置泵出口放空气2号门5号机3号给水泵主泵入口滤网放水1号门序号78MV08717278MV097378MV107457MV01B7557MV01C767755MV04C7855MV04B798055MV04A818257MV018357MV028485868788899091929301MV2094959697989910055MV03C101102103104105阀门名称5号机3号给水泵主泵入口滤网放水2号门5号机2号给水泵中间抽头电动门5号机2号给水泵中间抽头电动门前逆止门5号机2号给水前置泵出口放空气1号门5号机2号给水前置泵出口放空气2号门5号机2号给水泵主泵入口滤网放水1号门5号机2号给水泵主泵入口滤网放水2号门5号机1号给水泵中间抽头电动门5号机1号给水泵中间抽头电动门前逆止门5号机1号给水泵前置泵出口放空气1号门5号机1号给水泵前置泵出口放空气2号门5号机1号给水泵主泵入口滤网放水1号门5号机1号给水泵主泵入口滤网放水2号门5号机3号给水泵出口逆止门5号机2号给水泵出口逆止门5号机1号给水泵出口逆止门5号机3号给水泵出口电动门前放空气1门5号机3号给水泵出口电动门前放空气2门5号机3号给水泵出口逆止门后放水1门5号机3号给水泵出口逆止门后放水2门5号机3号给水泵出口电动门5号机2号给水泵出口逆止门后放水1门5号机2号给水泵出口逆止门后放水2门5号机2号给水泵出口电动门5号机1号给水泵出口电动门前放空气1门5号机1号给水泵出口电动门前放空气2门5号机1号给水泵出口电动门5号机1号给水泵出口逆止门后放水1门5号机1号给水泵出口逆止门后放水2门5号机1号给水泵最小流量电动门5号机1号高加出水电动门5号机1号高压加热器水室排空气2门5号机1号高压加热器水室排空气1门5号机1号高加启动排汽东侧2门5号机1号高加启动排汽东侧1门55MV03B55MV03A55MV02C55MV02B55MV02A57MV01A29MV0206 5号机高加及给水除氧系统图序号1061071081091101111121131141151161171181191201211221231241 25126127128129130131132133134135136137138139140阀门名称5号机1号高压加热器空气门5号机1段抽汽至1号高加放空气1门5号机1段抽汽至1号高加放空气2门5号机1号高加出口门前管道放空气1门5号机1号高加出口门前管道放空气2门1号高加启动排汽西侧1门1号高加启动排汽西侧2门5号机1号高压加热器水侧出口放水1门5号机1号高压加热器水侧出口放水2门5号机1号高压加热器水侧入口放水1门5号机1号高压加热器水侧入口放水2门5号机1号高压加热器汽侧放水东侧1门5号机1号高压加热器汽侧放水东侧2门5号机1号高压加热器汽侧放水西侧2门5号机1号高压加热器汽侧放水西侧1门5号机2号高加水侧出口放空气1门5号机2号高加水侧出口放空气2门5号机冷再供2号高加放空气1号门5号机冷再供2号高加放空气2号门5号机2号高加进汽电动门5号机二段抽汽逆止阀5号机1加紧急放水管道放水1号门DC5号机1加紧急放水管道放水2号门DC5号机1号高加紧急放水电动门5号机1号高加紧急放水调节阀5号机高加危急放水母管放空气1门5号机高加危急放水母管放空气1门5号机1号高加水位调节阀5号机2号高加启动排气东侧2号门5号机2号高加启动排气东侧1号门5号机2号高加空气门5号机2号高加水室放空气2号门5号机2号高加水室放空气1号门5号机2号高加东侧汽侧放水1号门5号机2号高加东侧汽侧放水2号门序号1411421431441451461471481491501511521531541551561571581591 60161162163164165166167168169170171172173174175阀门名称5号机2号高加中间汽侧放水2号门5号机2号高加中间汽侧放水1号门5号机2号高加西侧汽侧放水1号门5号机2号高加西侧汽侧放水2号门5号机2号高加启动排气西侧2号门5号机2号高加启动排气西侧1号门5号机2号高加水侧出口放水1号门5号机2号高加水侧出口放水2号门5号机2号高加水侧入口放水1号门5号机2号高加水侧入口放水2号门5号机2号高加紧急放水电动门5号机2号高加紧急放水调节阀5号机3号高加水室排空气2门5号机3号高加水室排空气1门5号机3号高加东侧启动排气2门5号机3号高加东侧启动排气1门5号机3号高加空气门5号机2号高加水位调节阀5号机3号高加西侧启动排气2门5号机3号高加西侧启动排气1门5号机2号高加危急放水管道放水1门5号机2号高加危急放水管道放水2门5号机3号高加出口管道放水1门5号机3号高加出口管道放水2门5号机3号高加入口管道放水1门5号机3号高加入口管道放水2门5号机3号高加汽侧东侧放水1门5号机3号高加汽侧东侧放水2门5号机3号高加汽侧西侧放水2门5号机3号高加汽侧西侧放水1门5号机3号高加危急放水管道放水2门5号机3号高加危急放水管道放水1门5号机3加危急放水调整门前管道放水1门5号机3加危急放水调整门前管道放水2门5号机3号高加紧急放水电动门序号1761771781791801811821831841851861871881891901911921931941 95196197198199200201202203204205206207208209210阀门名称5号机3号高加紧急放水调节阀5号机3加事故放水管道放空气。

火电厂各系统流程图(主系统)

根据空气流动方式的不同,冷却塔可分为自然通风(自然通风冷却塔)和机械通风(机械通风冷却塔)两类。自然通 风冷却塔依靠自然风力驱动空气流动,而机械通风冷却塔则通过风机强制空气流动。

冷却塔的维护与管理

为了确保冷却塔的稳定运行和延长使用寿命,需要定期进行维护保养,包括清洗、检查和更换磨损部件。 同时,应关注冷却塔的运行工况,合理调整运行参数,提高冷却效率。

定期检查高压设备运行状 况,确保安全可靠供电, 及时处理故障和隐患。

06

控制系统

控制室

中央控制室

负责监控火电厂整体运行 情况,是火电厂运行管理 的核心场所。

单元控制室负责监控某一来自元设备的 运行情况,如锅炉、汽轮 机等。

远程控制室

用于远程监控和操作火电 厂设备,通常设置在厂外 或远离主厂房的区域。

自动控制

通过自动控制系统,调节火电厂设备 的运行参数,使其保持在设定的范围 内。

谢谢观看

火电厂各系统流程图(主系统)

目录

• 燃料系统 • 燃烧系统 • 汽水系统 • 冷却系统 • 电气系统 • 控制系统

01

燃料系统

燃料储存

燃料储存设施

包括储煤场、油库等,用于储存 各种燃料,如煤、油等。

燃料储存安全

为确保燃料储存安全,需采取措 施防止燃料自燃、爆炸等事故发 生。

燃料运

燃料运输方式

冷却系统

冷却水处理

冷却水处理的重要性

冷却水在火电厂中起着至关重要的作用,它负责吸收热量并传递给冷却塔,以保持设备的 正常运行。为了防止水垢、腐蚀和微生物生长,必须对冷却水进行处理。

化学处理

通过添加化学药剂,如阻垢剂、缓蚀剂和杀生剂,来控制水中矿物质结垢、腐蚀和微生物 生长。这些药剂能够稳定水中离子,抑制垢物形成,保护设备和管道不受腐蚀,并杀死或 抑制微生物生长。

锅炉汽水系统构成及作用

汽水系统1、汽水系统图:汽炉汽水系统、水炉水系统、主蒸汽母管系统、疏水系统、定排放水系统2、汽水系统包括省煤器、汽包、下降管、水冷壁等组成的蒸发设备,以及过热器、给水、蒸汽管路等组成的汽水系统。

汽水系统的任务是使水吸收热量蒸发,最后变成具有一定参数的过热蒸汽。

3、省煤器(非沸腾式)省煤器由蛇形管组成布置在锅炉尾部的垂直烟道中,省煤器管内走的是给水,管外走的是烟气,给水沿蛇形管自下而上由低温至高温与烟气逆向流动。

给水在省煤器内吸收烟气余热部分产生蒸汽,汽水混合物进入汽包。

省煤器的作用:是利用烟气余热加热锅炉给水,提高给水温度,同时降低排烟温度,减少排烟热损失,从而提高锅炉效率,节省燃料。

给水经省煤器加热后再送入汽包,可以减少汽包壁与给水之间的温差,减少汽包壁因温差而产生的热应力,改善汽包的工作条件。

锅炉再循环门的作用:在锅炉生火或停炉时,为防止给水暂时中断使省煤器管得不到冷却而烧坏,在汽包与省煤器进口联箱之间装设再循环管,其上装有再循环门,当停止进水时打开再循环门,由于再循环管装在烟道外不受热,而省煤器管中的水受烟气加热,水温与再循环管中的水温形成温差,因而在汽包、再循环管、省煤器、汽包之间形成水的自然循环流动,使省煤器管得到冷却,保护省煤器。

当锅炉进水时关闭再循环门,给水就经过省煤器加热后进入汽包,避免低温给水直接由再循环管进入汽包,降低汽包热应力的产生汽包的作用:汽包是锅炉蒸发设备中的主要部件,是加热、蒸发、过热三个过程的分界点,它汇集炉水和饱和蒸汽,通过汽水分离装置减少蒸汽的带水量,通过排污管和加药管,减少蒸汽中的含盐量,保证蒸汽品质。

汽包上还装有各种表计如压力表、水位计等,用以控制汽包压力,监视汽包水位。

汽包具有一定的水容积,它与水冷壁、下降管相连,组成自然水循环系统。

汽包设有汽水分离器(旋风分离器)、连续排污管、加药管、下降管、安全门、压力表、温度计、水位计、事故放水管、再循环管、进水管(与水冷壁、省煤器相连)、蒸汽引出管(与吊挂管过热器进口联箱相连)。

主蒸汽及疏水系统图

M

上下缸 法兰疏水

V段抽气 III段抽气 一 抽 管 道 疏 水 一 抽 阀 体 疏 水 二 抽 管 道 疏 水 二 抽 阀 体 疏 水 调 节 级 前 疏 水 调 节 级 后 疏 水 三 抽 阀 体 疏 水 四 抽 管 道 疏 水 四 抽 阀 体 疏 水 五 抽 管 道 疏 水

汽 封 供 汽ຫໍສະໝຸດ 本 体 疏 水新晨电厂汽机主蒸汽及疏水系统图

电动主汽门

M

主蒸汽

去轴加 左侧自动主汽门 电 动 门 前 疏 水

汽轮机

导管疏水

调节汽门 门杆漏气

右侧自动主汽门 I段抽气 Ⅰ Ⅱ

M

减 温 减 压 器

Ⅲ II段抽气 Ⅳ Ⅴ 自动主汽门 门杆漏气

III段抽气

凝结水

至 排 汽 装 置

IV段抽气

排 地 沟

疏水至排气装置

III段抽气

前 汽 封 疏 水

后 汽 封 疏 水

均压箱

高压疏水膨胀箱

低压疏水膨胀箱

600MW电厂汽机系统图

TI TT

PD P

PD P

P

M

P

M

P

P

P

M

M

M

M

P

M

H PD

M H PD

PI

PI

PI

PI

M

TT

轴封蒸汽冷却器

M

TT

M

凝结水系统排水 去有压放水母管

M

MPM

P

P

P

P

P

P

LT

采暖 至闭 至真 轴加 发电 真空 专业 式循 空泵 水封 机定 破坏

至轴封 至小

至低压 至小

供汽高

缸轴封

补水 环水 补水 补水 子冷 阀密

TI

上水泵来

PI

M

TT PT PI

M

M M

除氧器

P M

M

M

PI TI

PD

H

PI PT TT

汽动给水

M

泵前置A

PI FT PI PD PI PT

H

汽泵A

PI

PT M

M

PI TI

PD

H

PI PT TT

汽动给水

M

泵前置B

PI FT PI PD PI PT

H

汽泵B

PI

PT M

M

PI

PD

PI PT TT

锅炉 电动 启动 给水 前置泵

M

四抽来汽

M

至

发

P

M电

机

定

M

子

冷

却

水

箱

至

暖

通

至

用

磨

汽

煤

机

主蒸汽、再热蒸汽系统

主蒸汽、再热蒸汽系统一、作用1、从蒸汽发生器向汽轮机供给蒸汽;2、正常运行时向汽水分离再热器供汽;3、在机组事故冷却时向大气排汽;4、在汽机抽汽未投入时向厂用蒸汽系统供汽;5、在事故时将发生事故的蒸汽发生器隔离;6、防止蒸汽发生器超压。

二、工作原理2.1 主蒸汽系统工作原理主蒸汽系统包括从锅炉过热器出口联箱至汽轮机进口主汽阀的主蒸汽管道、阀门、疏水装置及通往进汽设备的蒸汽支管所组成的系统。

对于装有中间再热式机组的发电厂,还包括从汽轮机高压缸排汽至锅炉再热器出口联箱的再热冷段管道、阀门及从再热器出口联箱到汽轮机中压缸进口阀门的再热热段管道、阀门。

主蒸汽系统采用“2-1—2”布置。

主蒸汽由锅炉过热器出口集箱经两根支管接出,汇流成一根单管通往汽轮机房,在进汽轮机前用一个45°斜三通分为两根管道,分别接至汽轮机高压缸进口的左右侧主汽门。

发电厂常用的主蒸汽系统有四种形式:(1)集中母管制系统。

其特点是发电厂所有锅炉的蒸汽先引至一根蒸汽母管集中后,再由该母管引至汽轮机和各用汽处。

这种系统通常用于锅炉和汽轮机台数不匹配,而热负荷又必须确保可靠供应的热电厂以及单机容量在6MW以下的电厂。

(2)切换母管制系统。

其特点为每台锅炉与其对应的汽轮机组成一个单元,正常时机炉成单元运行,各单元之间装有母管,每一单元与母管相连处装有三个切换阀门。

它们的作用是当某单元锅炉发生事故或检修时可通过这三个切换阀门由母管引来邻炉蒸汽,使该单元的汽轮机继续运行,也不影响从母管引出的其他用汽设备。

该系统适用于装有高压供汽式机组的发电厂和中、小型发电厂采用。

(3)单元制系统。

其特点是每台锅炉与对应的汽轮机组成一个独立单元,各单元间无母管横向联系,单元内各用汽设备的新蒸汽支管均引自机炉之间的主汽管。

单元制系统的优点是系统简单、管道短、阀门少(引进型300MW级机组有的取消了主汽阀前的电动隔离阀)能节省大量高级耐热合金钢;事故仅限于本单元内,全厂安全可靠性较高;控制系统按单元设计制造,运行操作少,易于实现集中控制;工质压力损失少,散热少,热经济型较高;维护工作量少,费用低;无母管,便于布置,主厂房土建费用少。

第七章 热力系统

→排挤低压抽汽→热经济性↓

2)由于疏水管中汽水两相流→对疏水阀及疏水管弯头产生严重 的冲蚀→影响安全

3)卧式:使疏水冷却段入口端露出水面→导致推动疏水通过该 段虹吸受破坏,且凝结段汽水同时冲向疏水冷却段→冲蚀 该段管子外壁

措施:检查疏水自动调节装置 ⑵传热端差;一般3 – 6℃,大机组采用蒸汽冷却段→传热端差

第七章 热力系统

回热加热器 除氧器 旁路系统 主蒸汽系统 给水与凝结水系统 原则性热力系统 全面性热力系统

回热加热器

经济性: 1.减少了冷源损失 2.提高了给水温度

类型: 1.按布置方式 卧式,传热效果好,大机组采用 立式,节省占地面积 2.按水侧压力:高加,低加

除氧器的运行方式

定压运行:抽汽管道上需装自动压力调节器, 节流损失大,系统复杂,低负荷时,还要切换到 高一级抽汽,损失更大

滑压运行:可以更好的作为一级回热抽汽器 使用,抽汽点布置得更加合理.经济性好.

但是,要注意:负荷增大时防除氧效果恶化; 负荷降低时防给水泵汽蚀。

五、除氧器运行 (一)除氧器的运行方式分: 1)定压运行-指除氧器在运行过程中其工作压力始终保持定值 2)滑压运行-指除氧器的运行压力不是恒定的,而是随机组负荷

无头除氧器

a)除氧效果好、运行平稳可靠。其出水含氧量<5μg/l;适 应负荷变化的能力较强,负荷的允许的变化范围为10~ 110%之间,在此范围均能保证上述除氧效果。

b)使用寿命长。由于取消了除氧头,因而避免了除氧水箱 支撑除氧头处产生的应力所产生的裂纹,增加了除氧器的 使用寿命。

3.按传热方式: 混合式---除氧器,热经济性好,需设置水泵 表面式---高低加,存在端差

火力发电厂汽水流程图PPT课件

锅炉水循环系统

被分离出来的 水重新进入汽包水 空间,并进行再循 环,被分离出来的 饱和蒸汽从汽包顶 部的蒸汽连接管引 出。

12

汽水系统保护定值

序号 2

保护名称 汽包水位保护 #1、2炉过热蒸汽压力保护

定值

降至+76mm 降至-76mm 升至+125mm 降至-200mm 升至+300mm 降至-300mm 任一侧降至13.7MP

21

减温水系统

为增加调节灵敏度,再热系统也布置两级减 温器,第一级布置在低温再热器进口前的管 道上(A、B侧各一台),作为事故喷水减温 器,第二级布置在低温再热器至屏式再热器 的连接管道上(A、B侧各一台),作为微喷 减温器。其减温水从给水泵中间抽头接出。 以上两级减温器均可通过调节左右侧的喷水 量,以达到消除左右两侧汽温偏差的目的。

22

减温水系统

23

锅炉排污系统

24

锅炉排污系统

锅炉排污: 锅炉运行中,将带有较多盐分和水渣的锅水排

放到锅炉外,称为锅炉排污。

排污的目的: 排掉含盐浓度较高的锅水,以及锅水中的腐蚀

物及沉淀物,使锅水含盐量维持在规定的范围之内 ,以减小锅水的膨胀及出现泡沫层,从而可减小蒸 汽湿度及含盐量,保证良好的蒸汽品质。同时,排 污还可消除或减轻蒸发受热面管内结垢。

a 两侧均升至13.9MP

a 升至14.32MPa 降至13.62MPa

动作结果 延时1秒关事故放水门

信号报警 延时1秒开事故放水门

信号报警 延时5秒MFT动作 延时5秒MFT动作 延时1秒关向空排汽门

报警延时1秒开向空排汽门 安全阀动作(A/B 侧) A/B 侧安全阀回座

13

汽水系统保护定值

锅炉吹灰系统蒸汽状态示意图(保罗莎)2018.12

锅炉吹灰管道蒸汽状态示意图◆疏水器可以并联辅助或完全取代电动疏水阀,承担暖管和吹灰及休止期全程的“阻汽排水”任务。

说明:1.假设吹灰蒸汽压力为1.0Mpa、温度为300℃;此时饱和温度为184℃,过热度为116℃;2.吹灰器启动时减压站送出过热蒸汽进入吹灰器管道,对管道进行暖管,此时开启电动疏水阀排出暖管产生的冷凝水;3.当疏水阀后温度高于饱和温度一定值(例如200℃)时,说明蒸汽已具有一定过热度,疏水阀已经将冷凝水(包括过冷水及饱和水及饱和湿蒸汽)排净,管道中已经是过热蒸汽了。

此时可以进入吹灰程序了;4.由于吹灰时间较长且为顺序程控吹灰,因此管道有许多部位蒸汽不流动或流速慢,会产生冷凝水出来。

冷凝水向下流淌并聚积在疏水阀前的管道中。

5.管道中冷凝水的存在,直接影响到蒸汽的过热度及干湿度,降低吹灰蒸汽品质,形成吹损锅炉受热面的隐患。

6.问题的根本原因是疏水阀不能在吹灰期间排出不断产生的冷凝水。

7.为此,可以给疏水阀并联一台自动疏水器,疏水器具有“阻汽排水”功能,它可以在吹灰期间做到对不断产生的冷凝水进行“随有随排”,使管道中在任何时刻都不会有冷凝水的积存。

彻底改善了吹灰蒸汽的存在环境,提高了吹灰蒸汽的品质,也就消除了吹损受热面的主要隐患之一;8.进一步思考,疏水器其实可以完全取代电动疏水阀。

因为疏水器是一种“自力式”阀门,没有任何“人机接口”也无需人很外部能源,高性能疏水器完全可以全程、长期在线自主工作,即自动“阻汽排水”。

对于吹灰器而言,无论进入吹灰或退出,疏水器可以始终开启处于工作状态,任何时间只有阀前出现冷凝水即自动开阀排水,当蒸汽来时则自动关阀阻汽,不会排除蒸汽。

同时疏水器还可以排出管道中的不可凝气体,避免出现“气绑”(气锁)现象。

9.如果吹灰系统采用了疏水器疏水,原有的疏水连锁都没有意义了,可以大大简化这个系统,不仅降低成本和能源,还提高了这个系统的可靠性、降低故障率,实现提高设备投入率。

火电厂热力系统

9

2.2 汽轮机做功机理——郎肯循环

朗肯循环是水蒸气的可逆循环,它经过四个过程: 4-1定压吸热 1-2定熵膨胀 2-3定压放热 3-4定熵压缩 其T-S图如下:

10

h1

2.3 应用郎肯循环计算热力过程

已知:汽轮机进气压力为 p1 =4MP,进气温度为 t1=400℃,排 气压力为 p2 =0.01MP。 那么我们就可以算出此热力过程各个状态的参数和热力循 环效率(郎肯循环效率)。其计算过程如下,主要是算出 各个状态的焓: 解: 状态1(是过热蒸汽): 根据 p1 =4MP, t1 =400℃,由未饱和水和过热水蒸汽表查得: k) h1=3214.5kj/kg, s1 =6.7731kj/(kg·

15

16

汽轮机里头有高压缸、中压缸、低压缸,对应多级汽 轮机的高压段、中压段和低压段。 100MW以下的机组通常采用单缸结构; 100MW以上的机组通常采用多缸结构。 如我国生产的100MW机组采用双缸结构(1高压缸、 1低压缸);200MW机组为三缸结构(1高压缸、1中压缸 、1低压缸);600MW机组为四缸结构(1高压缸、1中压 缸、2低压缸)。

7

二.汽水系统

8

2.1 汽水系统流程

(1)给水泵的水进过省煤器预热进入汽包 (2)汽包中的水进入下联箱,通过炉膛水冷壁与其内部的 高温烟气进行辐射换热,得到汽水混合物 (3)汽水混合物回到汽包,经汽水分离器分离,得到的饱 和蒸汽进入过热器,从而得到过热蒸汽 (4)过热蒸汽进入汽轮机高压缸做功 (5)高压缸排出蒸汽一部分进入再热器然后进入中低压缸 ,另一部分直接进入中低压缸做功 (6)中低压缸排出蒸汽进入凝汽器冷凝,并经过除氧等操 作经水箱最终回到给水泵,完成一个循环

6

1.3 煤燃烧的化学反应

蒸汽管道安装

蒸汽管道安装

1.1.1 蒸汽系统管道的安装

本工程蒸汽系统管道的蒸汽管、凝结水管、安全阀放空管均采用无缝钢管焊接连接,与设备及阀门连接采用法兰连接。

蒸汽系统管道的安装详见工艺管道安装的相关内容。

此外由于蒸汽介质的特殊性,在进行蒸汽管道安装时应注意以下几点:

力加0.1 MPa,并不应小于0.3MPa。

1.1.2 蒸汽系统管道附件的安装

1.1.

2.1 温度计的安装

温度计安装示意图:

波纹补偿器安装注意事项:

波纹补偿器安装示意图:

支管减压阀组的安装示意图:

压力表安装注意事项:

节流孔板安装注意事项:。

图解核电站主要系统_图文

§1.2 化学和容积控制系统 RCV

RCV系统的主要功能: 1、容积控制 2、化学控制 3、反应性控制

一、核岛主要系统

1、容积控制

容 积

(1)一回路水容积变化的原 因

– 水容积随温度的变化而变化

– 不可避免的泄漏(一号密封、 1.4m3/1T

•

主泵2#轴封等)

(2)水容积变化的影响

单元 02BA

30VP

RRA泵

§14 余热排出系统RRA

RRA泵的电动机

§1.4 余热排出系统RRA

RRA热交换器

§1.4 余热排出系统RRA

§1.5 反应堆水池和乏燃料 水池冷却和处理系统PTR

1、系统的功能

Ø冷却功能 Ø净化功能 Ø充排水功能

2、系统的组成

Ø反应堆水池 Ø乏燃料水池 Ø换料水箱 Ø泵和管道

入

0

§1.6 安全注入系统 RIS

10

20

30

一回路破口后的压力变化

时间 (s)

3、LOCA时的安注过程

高、低压安注示意

§1.6 安全注入系统 RIS

中压安注示意

中压安注箱

§1.6 安全注入系统 RIS

3、LOCA时的安注过程

第二阶段: 安注再循环阶段

当换料水箱的 水位仅有2.1米 时,安注转入 再循环阶段。

RRA01PO

RRA02PO

13VP

RRI

ቤተ መጻሕፍቲ ባይዱ

01RF

02RF RRI

24VP 25VP

反应堆

二环路 RCP02PO

RCV310VP

03GV

RCV50V P

RCV01EX

082VP

汽水系统培训PPT

分级省煤器位于锅炉尾部脱硝装置出口和预热器进口之间的烟道上,悬 吊在脱硝装置钢结构下。管子规格为Φ42鳍片管,材料为SA210-C,左右侧烟 道内共计136排。每排由3根并联蛇形鳍片套管组成,总计有408根管子。低再 侧省煤器布置于锅炉的后烟井低温再热器下方,水平管段采用蛇形光管,顺列 排列,与烟气成逆流布置。低再侧省煤器管子规格为Φ48,材料为SA210-C, 共110片,每排由3根并联组成,总计有330根管子。

汽水系统培训PPT

-

第一部分:系统概述

我公司锅炉汽水系统主要由省煤器系统、水冷壁系统、过热器系统和再热 器系统组成,他们共同组成为锅炉的“锅”。

主汽水流程为:给水 分级省煤器 低再侧省煤器 低过侧省煤器 水冷壁进口集箱 螺旋水冷壁 中间混合集箱 垂直水冷壁 启动分离器 炉顶棚过热器 包覆过热器 低温过热器 一级减温 屏式过热器 二 级减温 高温过热器 过热蒸汽

垂直管圈水冷壁受热面积 水冷壁水容积

MPa MPa — mm×mm mm 根 — °

m m2 MPa MPa — mm×mm mm —

29.96 29.05 光管 Ф32×5.5

48 358 15CrMoG 17.2353 45.5 2139 30.4 27.7 光管 Ф32×7.0 54 1074

水冷壁在标高42.9m以上至炉顶区域采用垂直管结构,共有1074根管 子组成。水冷壁垂直段采用外径为Ф32mm的光管,节距为54mm,材料为 15CrMoG,管间用扁钢焊接形成完全气密封炉膛。炉膛折烟角节距为54mm, 由材料为15CrMoG,外径为Ф32的光管与扁钢焊接而成。

后墙水冷壁通过46根Ф54mm的光管作为悬吊管,支撑炉室后墙的全 部重量。

4、再热器系统

自汽机高压缸排出的蒸汽在炉前分成二路后引入低温再热器进口集箱,经 过加热后进入低温再热器出口集箱,通过2根连接管道引至高温再热器进口集 箱,经过高温再热器后从高温再热器出口集箱上引出至再热器2根蒸汽管道, 送往汽机中压缸。

汽机主、再蒸汽系统及旁路系统

一、汽轮机主要技术名词

6、凝汽器过冷度:凝汽器排汽压力所对应的饱和蒸汽温度与凝结 水温度的差值。 7、水击(水锤):当液体在压力管道中流动时,由于意外原因(如 阀门突然开启或关闭,或者水泵突然启动或停运及其它一些停 运情况)造成液体流动速度突然改变,引起管道中的压力产生反 复的、急剧的变化,这种现象叫做水击(水锤)。 8、水冲击:水或者冷蒸汽进入汽轮机造成水滴与高速旋转的叶片 相撞击,导致推力轴承磨损、叶片损伤、汽缸和转子热应力裂 纹、动静摩擦、高温金属部件永久性热变形,以及由此而来的 机组振动。水冲击是现代汽轮机发生较多且对设备损伤较严重 的恶性事故之一。

4/11/2015

一、汽轮机主要技术名词

1、热耗率:汽轮发电机组每生产1kWh电能所消耗的热量,它比较全 面地反映汽轮发电机组的性能特性 2、汽耗率:汽轮发电机组每生产1kWh电能所消耗的蒸汽量,它是一 项汽轮机系统性能的综合性经济技术指标。可用于发电厂热力系 统的汽水平衡计算或同类型机组间的经济性比较。 3、汽轮机转子寿命:汽轮机从初次投运到转子表面出现第一条宏观 裂纹的时间。 4、加热器端差:加热器正常疏水温度与进水温度的差值称为下端差 ;加热器进汽压力下的饱和温度与出水温度的差值称为上端差。 5、凝汽器端差:凝汽器排汽压力所对应的饱和蒸汽温度与循环水出 水温度的差值。

4/11/2015

二、主、再热汽系统系统流程

• 一般的主蒸汽系统选择原则为:对中间再热凝汽式机组或中间 再热供热式机组的发电厂,其主蒸汽系统应采用单元制。即: 一机配一炉,组成一个独立的单元,与其它机组之间无母管联 系。单元制系统的优点是系统简单,管道短,管道附件少.投 资省,压力损失和散热损失小,系统本身事故率低,便于集中 控制,有利于实现控制和调节操作自动化。当然,与母管制相 比。也有其缺点,因为相邻单元不能互相支援。锅炉之间也不 能切换运行,单元内与蒸汽管道相连的主要设备或附件发生故 障,整个单元都要被迫停止运行。此系统部分环节采用单管, 可以抵消单纯双管系统由于锅炉到汽轮机侧距离过长产生的温 度偏差。同时,大部分采用的双管连接方式,可以减少由于单 管系统的单管直径过大造成的应力集中、布置困难等问题。

蒸汽和冷凝水系统手册-第10章蒸汽分配

蒸汽分配系统介绍

章节10.1

10.1

蒸汽分配系统介绍

蒸汽和冷凝水系统手册

10.1.1

第10章 蒸汽分配

蒸汽分配系统介绍

章节10.1

蒸汽分配系统介绍

蒸汽分配系统是蒸汽源和用汽设备之间必不可缺的连接部分。 本章我们将讨论从蒸汽源到使用点的蒸汽分配过程。蒸汽源可以来自于锅炉房或者热电联产。锅炉可以 是燃煤、燃油和燃气的锅炉,也可以是余热锅炉(使用高温过程产生的废气,或者发动机甚至是焚化炉)。无 论汽源如何,为了在用汽点得到高品质的蒸汽(正确的蒸汽量和压力),高效的蒸汽分配系统是关键所在。蒸 汽系统的安装和维护也是非常重要的问题,这些必须在设计阶段就给予充分的考虑。

表10.2.1 管道标准和实际内径的比较

在英国,如果不是法兰连接而是螺纹连接的管道按照BS 1387标准(钢管和其它用于BS21管螺纹标 准的管材)。通常以“蓝色带”和“红色带”作为参考,这也是管道等级确认标志。不同的颜色代表了特 定的管道等级。 红色带,表示重级,常用于蒸汽管道。 蓝色带,表示中级,通常用于空气分配管道,有时也用于低压蒸气系统。 颜色标记带大约50mm宽,在管道上的位置也可表明管道的长度。短于4m的管道只有一个在管道末端 的颜色带标记,4~7m长的.2

蒸汽和冷凝水系统手册

第10章 蒸汽分配

管道和管道选型

章节10.2

管道选型

任何流体输送系统的目的都是在正确的压力下把流体输送至使用点。因此随之而来的一个重要的因素 就是经过输送系统的压力降。 液体 第4章流量计中讨论了伯努利定理(Daniel Bernoulli 1700-1782)。在此基础上,D Arcy(D Arcy Thompson 1860-1948)指出流体要产生流动,在点1的能量必须比点2的能量多(见图10.2.3)。能量之 差用来克服管道和流动流体之间的摩擦阻力。 hf h1 h2

01-文档 主蒸汽系统认知

郑州电力高等专科学校主讲:杨雪萍项目七:主再热蒸汽系统及旁路系统运行分析ZHENGZHOUELECTRICPOWERCOLLEGE任务1:主蒸汽系统认知院系:动力系目录ONTENTSCZHENGZHOUELECTRICPOWERCOLLEGE01主蒸汽系统的形式02单元制主蒸汽系统PART 1主蒸汽系统的形式郑州电力高等专科学校主蒸汽系统的认知蒸汽系统主蒸汽系统是指锅炉和汽轮机之间连接的新蒸汽管道,以及新蒸汽送往各辅助设备的支管。

对主蒸汽管道系统的要求发电厂主蒸汽管道输送的工质流量大、参数高,对发电厂运行的安全性和经济性影响比较大。

定义特点系统简单1工作安全、可靠2投资和运行费用最省5便于检修、扩建4运行调度灵活,便于切换3主蒸汽管道系统的形式及应用主蒸汽管道系统的形式0102集中母管制单元制0304切换母管制扩大单元制运行灵活,中小机组广泛采用一些高压凝汽式电厂中采用现代大容量机组广泛使用蒸汽母管分段阀锅炉汽轮机1.集中母管制系统指发电厂所有锅炉产生的蒸汽先集中送入一根蒸汽母管,再由母管引至每台汽轮机和其他用汽处。

1.集中母管制系统将蒸汽母管分段,当某一段出现故障时将其隔离,使故障不波及其它段机炉容量可以不匹配,运行方式灵活,但母管发生故障时,所有的机炉都需停止运行特点分段阀2.切换母管制指每台锅炉与其对应的汽轮机组成一个单元,各单元之间设有联络母管,每一单元与母管相连处加装一段联络管和三个切换阀特点:既能单元制运行,单元之间又可交叉运行。

但阀门多,投资大。

大锅炉锅炉蒸汽母管1122汽轮机3.单元制系统一机与一炉相配合的连接系统,汽轮机和供它蒸汽的锅炉组成独立的单元,与其他单元无任何蒸汽管道相连。

应用:再热机组的主蒸汽系统。

单元制主蒸汽管道系统的特点优点管子的长度最短,阀门等管道附件最少,因此可节省大量的大量的高级合金钢和阀门,投资少管道的压降和散热损失少,热经济性好便于集中控制,运行费用少事故的可能性减少,事故的范围只限于一个单元,不影响其它机组的正常运行缺点运行灵活性差,单元机组中任何一个主要热力设备发生故障,整个单元要停止运行4.扩大单元制系统指单元制系统用一根母管和隔离阀门相互连接起来的主蒸汽系统。